文章信息

- 王宇, 熊柏青, 李志辉, 温凯, 黄树晖, 李锡武, 张永安

- WANG Yu, XIONG Bai-qing, LI Zhi-hui, WEN Kai, HUANG Shu-hui, LI Xi-wu, ZHANG Yong-an

- 新型超高强Al-Zn-Mg-Cu合金热压缩变形行为及微观组织特征

- Hot compressive deformation behavior and microstructure characteristics of new ultra strength Al-Zn-Mg-Cu alloy

- 材料工程, 2019, 47(2): 99-106

- Journal of Materials Engineering, 2019, 47(2): 99-106.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000699

-

文章历史

- 收稿日期: 2018-06-11

- 修订日期: 2018-11-02

Al-Zn-Mg-Cu系合金广泛用于制造航空工业中的轻质结构件,是军用、商用飞机不可缺少的结构材料[1-4]。伴随着先进飞机的发展,飞机设计对总体性能、使用寿命、安全可靠性、结构质量控制等方面要求的不断提高,对具有更高综合性能的新一代高强高韧铝合金材料提出进一步的需求,要求具有更高的强度、塑性、韧性、耐腐蚀、耐损伤性能以及更佳的加工工艺性能。高合金化是目前的研发趋势,部分合金牌号的Zn元素含量达到8.5%(质量分数,下同)以上,合金元素总含量超过13%。然而,单纯追逐高合金化为这类合金的生产制造带来困难,例如大尺寸铸锭成型困难、轧制开裂、淬火敏感性增强、机加工性能下降、成本上升等问题。

向Al-Zn-Mg-Cu系中添加微合金化元素Zr和Sc是解决上述问题的有效途径之一。Zr元素和Sc元素是高效变质剂,对显微组织有极强的调控作用,可以细化晶粒,稳定晶界结构,改善第二相粒子的大小、形貌、数量和分布,从而显著提升和改善合金的强度、塑性、抗应力腐蚀、低周疲劳、焊接性能等[5-9]。尤其对于焊接性能的提升,采用焊接方式代替传统的铆接方式,对于飞机有效减轻自重实现轻量化具有重要意义,从而使得这一类新型铝合金成为用于飞机重要部件制造的一种潜在的轻型结构材料[10]。因此,研究Al-Zn-Mg-Cu-Zr-Sc合金的组织、性能、加工变形、热处理工艺等具有重要的现实意义。

鉴于超高强铝合金在常温下塑性较差,其塑性加工通常在高温下进行。金属热变形流变应力是材料高温下的基本性能,在制定热加工工艺时是极其重要的参数。到目前为止,国内外学者对7000系超高强铝合金的热变形特性已有较深入的研究,并取得了一系列成果。陈修梵等[11]通过线性回归分析计算出均匀化7050铝合金的应变硬化指数以及变形激活能,获得了均匀化7050铝合金热压缩变形条件下的流变应力本构方程。隆平等[12]通过一系列等温压缩实验获得了7B50铝合金的真应力-真应变曲线,建立了一个包含应变的流变应力预测模型,模型中的9个独立参数可以通过非线性最小二乘法拟合求得,预测的流变应力曲线与实验结果吻合得较好。Kaibyshev等[13]研究了7475合金铸态组织在热压缩变形过程中的晶粒细化行为。然而,对于含Sc的高合金化7000系铝合金的热压缩变形行为的研究报道较少。为探究新型Al-Zn-Mg-Cu-Zr-Sc合金的高温流变应力行为以及微观组织变化规律,本工作采用Gleeble热压缩模拟实验,建立流变应力本构方程,为此类材料的加工变形提供参考依据。

1 实验材料与方法 1.1 实验材料实验材料为利用铁模铸造法自制的新型超高强Al-Zn-Mg-Cu-Zr-Sc铝合金扁铸锭,化学成分(质量分数/%)为Zn 9.42, Mg 2.32, Cu 1.62, Zr 0.14, Sc 0.17, Si≤0.12, Fe≤0.15, 余量为Al。合金熔炼过程中Zn, Cu以及部分Mg以纯金属的形式加入,Sc, Zr分别以Al-2Sc和Mg-30Zr中间合金的形式加入。合金熔炼采用高纯石墨坩埚,在井式电阻炉中进行。铁模形状为直角梯形,各边尺寸为(上边+下底)×高度×厚度=(230+200)mm×300mm×50mm。利用THERM ONCEPT箱式退火炉对铸锭进行双级均匀化处理,热处理制度为440℃/12h + 474℃/48h,水淬,然后切取ϕ10mm×15mm的圆柱用于热压缩测试分析。

1.2 实验方法将加工好的试样在Gleeble-1500热模拟试验机上进行等温压缩实验,压缩前圆柱试样两端加石墨片作为润滑,以减少摩擦对应力状态的影响。本实验中,变形温度分别设定为370, 400, 430, 460℃,应变速率分别为0.001, 0.01, 0.1, 1, 10s-1,变形量60%,升温速率5℃/s,加载前保温3min。压缩后的试样迅速水淬到室温以保留热变形态组织。

压缩变形后用于显微组织观察的样品经过打磨、抛光、(腐蚀)处理后,采用Zeiss Axiovert 200MAT型光学显微镜进行观察;在JEOL JSM 7001F场发射扫描电子显微镜上对样品进行显微组织分析,加速电压为20~25kV,倾转角70°。用于透射电子显微镜观察的样品从待观察的试样中线切割获得10mm×10mm× 0.5mm的薄片,通过砂纸研磨至厚度为60~70μm,采用冲片器,冲出若干个直径3mm的小圆片。继续用砂纸研磨至50~60μm左右,再用5000#砂纸轻轻打磨,去除毛边,用酒精洗净吹干后采用双喷减薄仪对样品进行冲孔,双喷液为硝酸和甲醇,V(HNO3):V(CH3OH)=1:3,温度为-30~-20℃,电压为15~20V,电流为50~80mA。将制备好的样品在JEOL JEM2010型透射电子显微镜下进行观察,操作电压200kV。

2 结果与分析 2.1 真应力-真应变曲线流变应力是影响材料成型性能的一个重要参数,主要受两方面因素的影响。一是金属材料的本征特性,如化学成分、微观组织形貌、热处理制度、变形历史等;二是变形条件,如变形温度、变形速率、变形程度等。对于确定的合金材料及状态,真应力-真应变曲线反映了流变应力与变形条件之间的内在联系[14-18]。

Al-Zn-Mg-Cu-Zr-Sc合金在不同变形条件下热压缩变形的真应力-真应变曲线如图 1和图 2所示。在开始阶段,流变应力随应变值的增加而急剧上升,当达到峰值应力后(如表 1所示),随着应变值的持续增加,流变应力逐渐下降直至出现平台而达到稳态值。对于出现上述现象的原因,目前被广泛接受的观点是加工硬化和加工软化相互竞争的结果[19-20]。在变形过程中,合金会同时经历由位错密度快速增加而产生的加工硬化和位错重排、湮灭导致的材料软化。在变形初期,由于材料软化不足以抵消位错密度增加带来的硬化,因此流变应力持续增加;随着变形量的进一步增大,位错获得更多能量而发生交滑移、攀移、脱钉,材料软化行为明显,流变应力开始逐渐下降,当硬化现象和软化行为达到动态平衡时即进入稳定状态。

|

图 1 不同温度下Al-Zn-Mg-Cu-Zr-Sc合金的真应力-真应变关系曲线 (a) =0.001s-1; (b)

=0.001s-1; (b) =0.01s-1; (c)

=0.01s-1; (c) =0.1s-1; (d)

=0.1s-1; (d)  =1s-1; (e)

=1s-1; (e) =10s-1

Fig. 1 Curves of true stress-true strain for Al-Zn-Mg-Cu-Zr-Sc alloys at different temperatures (a)

=10s-1

Fig. 1 Curves of true stress-true strain for Al-Zn-Mg-Cu-Zr-Sc alloys at different temperatures (a) =0.001s-1; (b)

=0.001s-1; (b) =0.01s-1; (c)

=0.01s-1; (c) =0.1s-1; (d)

=0.1s-1; (d)  =1s-1; (e)

=1s-1; (e) =10s-1

=10s-1 |

|

图 2 不同应变速率下Al-Zn-Mg-Cu-Zr-Sc合金的真应力-真应变关系曲线 (a)370℃; (b)400℃; (c)430℃; (d)460℃ Fig. 2 Curves of true stress-true strain for Al-Zn-Mg-Cu-Zr-Sc alloys at different strain rates (a)370℃; (b)400℃; (c)430℃; (d)460℃ |

| T/℃ |  /s-1 /s-1 |

||||

| 0.001 | 0.01 | 0.1 | 1 | 10 | |

| 370 | 47.21 | 60.03 | 77.36 | 100.66 | 111.00 |

| 400 | 34.24 | 43.88 | 65.38 | 89.18 | 111.19 |

| 430 | 25.69 | 33.52 | 50.92 | 76.87 | 101.15 |

| 460 | 20.45 | 25.89 | 43.00 | 64.97 | 89.27 |

此外,由图 1可知,在相同的应变速率下,合金流变应力随变形温度的升高而降低。由图 2可知,在相同的变形温度下,合金的流变应力随应变速率的增大而增加。当应变速率恒定时,变形温度越高,各原子获得的动能越大,位错运动阻力下降,动态软化现象更加明显从而降低流变应力;当变形温度恒定时,变形速率越大,单位应变的变形时间越短,一方面使得同一应变量下的位错数量增多,另一方面位错无法获得足够能量而使得交滑移、攀移等行为不能充分进行,因此动态硬化行为占据主导从而使得流变应力增加[20]。

2.2 应力-应变本构方程金属或合金的热变形是一个受热激活控制的过程,其中流变应力受应变速率、变形程度、变形温度等条件的影响。目前在建立流变应力本构方程时,常用的模型有Zuzin和Brownman模型、Zener-Hollomom参数模型、Slater关系模型等[21]。本工作将采用Zener-Hollomom参数模型,描述如下:

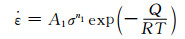

对不同材料高温塑性变形的研究表明,稳态流变应力和应变速率之间满足如下关系式:

低应力水平下(ασ < 0.8)

|

(1) |

|

(2) |

整个应力范围

|

(3) |

式中:A, A1, A2, n, n1, α和β均为常数,α, β, n之间满足关系式α=β/n;R为摩尔气体常数;T为变形温度;Q为变形激活能;σ为流变应力。

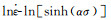

对式(1)和式(2)两边分别求对数得:

|

(4) |

|

(5) |

依据式(4)和式(5),取流变应力为峰值应力,分别作

|

图 3 峰值应力与应变速率的关系 (a) 曲线;(b)

曲线;(b) 曲线 Fig. 3 Correlations between peak stress and strain rate (a)

曲线 Fig. 3 Correlations between peak stress and strain rate (a) curve; (b) curve; (b) curve curve |

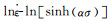

对式(3)两边分别求对数得:

|

(6) |

将求得的α代入式(6)中,取峰值应力为流变应力,作

|

图 4 流变应力与应变速率、变形温度的关系 (a) 曲线; (b)ln[sinh(ασ)]-1000/T曲线 Fig. 4 Relations of flow stress with strain rate and deformation temperature (a)

曲线; (b)ln[sinh(ασ)]-1000/T曲线 Fig. 4 Relations of flow stress with strain rate and deformation temperature (a) curve; (b)ln[sinh(ασ)]-1000/T curve curve; (b)ln[sinh(ασ)]-1000/T curve |

Zener和Hollomon提出应变速率与温度的关系可用参数Z表示:

|

(7) |

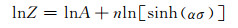

对式(7)两边求对数得:

|

(8) |

作

对式(7)求偏微分得:

|

(9) |

式中:n为一定温度时

对式(7)两边求对数还可得:

|

(10) |

将激活能和应变速率代入式(7)求出Z值,绘制lnZ-ln[sinh(ασ)]关系图,如图 5所示。

|

图 5 lnZ-ln[sinh(ασ)]关系曲线 Fig. 5 Curve for Z-ln[sinh(ασ)] |

由式(10)可知直线截距为lnA,由拟合结果得lnA=28.707,计算可得材料常数A=2.93286×1012,将A, Q, n, α代入式(3),可以得到该合金采用双曲正弦函数修正的Arrhenius关系表示的流变应力方程为:

|

(11) |

由式(7)还可得:

|

(12) |

根据双曲正弦函数的反函数公式可得:

|

(13) |

因此,流变应力还可以表示为:

|

(14) |

将求得的材料常数代入式(14),可获得用Z参数表达的流变应力本构方程:

|

(15) |

其中

|

(16) |

图 6为合金在不同条件下热压缩变形后的金相显微组织照片。可以看出,无论何种变形条件下,显微组织都呈现出明显的变形态特征,沿着垂直于压缩方向伸长。当应变速率一定时,随着变形温度的升高,晶粒变形程度增加。如图 6(a), (b)所示,当应变速率为0.01s-1时,370℃下的热压缩变形组织中晶粒已经被压扁拉长,当温度升高到460℃时,原始晶粒变得更加细长,且在部分晶界处看到有等轴晶出现。当变形温度一定时,随着应变速率的降低,变形时间更加充分,晶粒变形程度加剧,再结晶分数增加。如图 6(b), (c)所示,当变形温度为460℃时,相对于应变速率0.01s-1,应变速率0.001s-1变形条件下原始晶粒的长宽比进一步增加,同时细小均匀的再结晶等轴晶数量增多。

|

图 6 不同条件下热压缩变形后Al-Zn-Mg-Cu-Zr-Sc合金的金相显微组织 (a)T=370℃,  =0.01s-1; (b)T=460℃, =0.01s-1; (b)T=460℃,  =0.01s-1; (c)T=460℃, =0.01s-1; (c)T=460℃,  =0.001s-1

Fig. 6 Optical microstructures of Al-Zn-Mg-Cu-Zr-Sc alloys under different hot compressing conditions (a)T=370℃, =0.001s-1

Fig. 6 Optical microstructures of Al-Zn-Mg-Cu-Zr-Sc alloys under different hot compressing conditions (a)T=370℃,  =0.01s-1; (b)T=460℃, =0.01s-1; (b)T=460℃,  =0.01s-1; (c)T=460℃, =0.01s-1; (c)T=460℃,  =0.001s-1 =0.001s-1

|

图 7为合金在不同条件下热压缩变形后的EBSD照片。如图 7(a)所示,当变形温度为370℃、应变速率为0.01s-1时,合金虽经历了严重的变形,绝大部分晶粒仍然呈拉长的纤维状,仅在部分晶界位置可观察到有等轴晶粒,且大角度晶界分数只有37.1%(如表 2所示),表明在该变形条件下合金的软化机制以动态回复为主。

|

图 7 不同条件下热压缩变形后Al-Zn-Mg-Cu-Zr-Sc合金的EBSD照片 (a)T=370℃,  =0.01s-1; (b)T=460℃, =0.01s-1; (b)T=460℃,  =0.01s-1; (c)T=460℃, =0.01s-1; (c)T=460℃,  =0.001s-1

Fig. 7 EBSD images of Al-Zn-Mg-Cu-Zr-Sc alloys under different hot compressing conditions (a)T=370℃, =0.001s-1

Fig. 7 EBSD images of Al-Zn-Mg-Cu-Zr-Sc alloys under different hot compressing conditions (a)T=370℃,  =0.01s-1; (b)T=460℃, =0.01s-1; (b)T=460℃,  =0.01s-1; (c)T=460℃, =0.01s-1; (c)T=460℃,  =0.001s-1 =0.001s-1

|

| Deforming condition | High-angle boundary fraction/% |

| 370℃/0.01s-1 | 37.1 |

| 460℃/0.01s-1 | 59.6 |

| 460℃/0.001s-1 | 63.8 |

随着变形温度升高,合金中原子热振动和扩散速率越大,位错间的交互作用比低温时容易,同时晶界迁移能力增强,再结晶晶粒在晶界处形成并长大,均匀细小的等轴晶数量明显增加(如图 7(b)所示),大角度晶界分数达到59.6%(如表 2所示)。由于再结晶的软化作用,随着变形温度的升高,同一应变速率下变形时,合金的流变应力下降,即随着变形温度的升高,流变应力降低。这与图 1真应力-真应变曲线是对应的。在高变形温度和低应变速率下,一方面由于合金经历的变形时间延长,组织内部变形储存能增加,另一方面高温给予原子更强的扩散能力,并为位错开动提供能量,因此动态再结晶程度将进一步增加。如图 7(c)所示,再结晶数量明显增多,且大角度晶界分数达到63.8%,这与金相显微组织观察结果相一致。

2.5 透射电子显微镜观察本工作所研究的Al-Zn-Mg-Cu系铝合金含有微量的Sc和Zr元素。在凝固过程中,部分Sc和Zr原子以Al3(Sc, Zr)初生相的形式存在于铸态组织的晶粒内部或晶界处,绝大部分的微合金化元素进入α-Al基体中形成过饱和固溶体,在后续的均匀化处理及热变形过程中以次生Al3(Sc, Zr)粒子形式脱溶析出,如图 8所示。

|

图 8 T=400℃,   |

Al3(Sc, Zr)粒子与α-Al基体的晶体结构相同、晶格参数相似,选区电子衍射花样具有L12超点阵结构特征(如图 8(a)所示),经过合理的均匀化热处理后绝大部分粒子形貌呈球状(如图 8(b)所示),且与基体保持良好的共格关系。如图 8(c)所示,合金在400℃下经历变形后组织中产生了大量的位错,位错运动到Al3(Sc, Zr)粒子附近时,由于受到粒子的阻碍作用而导致位错密度上升,产生位错塞积。Al3(Sc, Zr)粒子具有较高的热稳定性,大量细小的颗粒弥散地分布在基体中,可强烈钉扎位错及晶界,阻止热变形过程中因位错和亚晶界的迁移而导致的亚晶形成、合并与长大,起到稳定合金亚结构并抑制合金动态再结晶的作用。

3 结论(1) 新型超高强Al-Zn-Mg-Cu-Zr-Sc合金热压缩变形流变应力行为呈现动态再结晶特征。在应变速率一定时,合金流变应力随着变形温度的升高而降低;在变形温度一定时,合金的流变应力随应变速率的升高而增大。

(2) 采用Zener-Hollomom参数模型,利用最小二乘法线性拟合计算得到材料常数,A=2.93286×1012,α=0.0163,n=5.57225,Q=180.643kJ/mol,得到该合金采用双曲正弦函数修正的Arrhenius关系表示的流变应力方程。

(3) 热压缩变形后合金组织呈现晶粒沿垂直压缩方向被压扁拉长的特征,随应变速率的降低和变形温度的升高,合金变形程度增加,动态再结晶趋势增强,合金的主要软化机制为动态再结晶。

(4) 由过饱和固溶体中脱溶析出的Al3(Sc, Zr)粒子弥散地分布在基体中,可强烈钉扎位错及晶界,阻止热变形过程中因位错和亚晶界的迁移而导致的亚晶形成、合并与长大,从而抑制动态再结晶的发生。

| [1] | HEINZ A, HASZLER A, KEIDEL C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering:A, 2000, 280 (1): 102–107. DOI: 10.1016/S0921-5093(99)00674-7 |

| [2] | WARNER T. Recently-developed aluminium solutions for aerospace applications[J]. Materials Science Forum, 2006, 519/521 : 1271–1278. DOI: 10.4028/www.scientific.net/MSF.519-521 |

| [3] | LIU J. Advanced aluminium and hybrid aerostructures for future aircraft[J]. Materials Science Forum, 2006, 519/521 : 1233–1238. DOI: 10.4028/www.scientific.net/MSF.519-521 |

| [4] | DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56 : 862–871. |

| [5] | MILMAN Y V, SIRKO A I, LOTSKO D V, et al. Microstructure and mechanical properties of cast and wrought Al-Zn-Mg-Cu alloys modified with Zr and Sc[J]. Materials Science Forum, 2002, 396/402 : 1217–1222. DOI: 10.4028/www.scientific.net/MSF.396-402 |

| [6] | MUKHOPADHYAY A K, KUMAR A, RAVEENDRA S, et al. Development of grain structure during superplastic deformation of an Al-Zn-Mg-Cu-Zr alloy containing Sc[J]. Scripta Materialia, 2011, 64 (5): 386–389. DOI: 10.1016/j.scriptamat.2010.10.038 |

| [7] | MENG Y, ZHAO Z H, CUI J Z. Effect of minor Zr and Sc on microstructures and mechanical properties of Al-Mg-Si-Cu-Cr-V alloys[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (7): 1882–1889. DOI: 10.1016/S1003-6326(13)62673-4 |

| [8] | LIU J, YAO P, ZHAO N Q, et al. Effect of minor Sc and Zr on recrystallization behavior and mechanical properties of novel Al-Zn-Mg-Cu alloys[J]. Journal of Alloys and Compounds, 2016, 657 : 717–725. DOI: 10.1016/j.jallcom.2015.10.122 |

| [9] | YIN Z M, PAN Q L, ZHANG Y H, et al. Effect of minor Sc and Zr on the microstructure and mechanical properties of Al-Mg based alloys[J]. Materials Science and Engineering:A, 2000, 280 (1): 151–155. DOI: 10.1016/S0921-5093(99)00682-6 |

| [10] | RØYSET J, RYUM N. Scandium in aluminium alloys[J]. International Materials Reviews, 2005, 50 (1): 19–44. DOI: 10.1179/174328005X14311 |

| [11] |

陈修梵, 彭小燕, 张慧颖, 等. 7050铝合金热压缩变形的流变行为及微观组织演变[J].

特种铸造及有色合金, 2015, 35 (12): 1237–1242.

CHEN X F, PENG X Y, ZHANG H Y, et al. Characterization of flow behavior and microstructural evolution of 7050 aluminum alloy during hot compression process[J]. Special Casting & Nonferrous Alloys, 2015, 35 (12): 1237–1242. |

| [12] |

隆平, 潘清林, 周坚, 等. 7B50铝合金热压缩变形行为与预测[J].

轻金属, 2014 (1): 51–54.

LONG P, PAN Q L, ZHOU J, et al. Hot compressive deformation behavior and flow stress prediction of 7B50 aluminum alloy[J]. Light Metals, 2014 (1): 51–54. |

| [13] | KAIBYSHEV R, SITDIKOV O, GOLOBORODKO A, et al. Grain refinement in as-cast 7475 aluminum alloy under hot deformation[J]. Materials Science and Engineering:A, 2003, 344 (1/2): 348–356. |

| [14] |

徐雪峰, 肖尧, 刘琪, 等. LF2M铝合金薄壁管材的热压缩变形行为及热加工图[J].

材料热处理学报, 2018, 39 (2): 145–151.

XU X F, XIAO Y, LIU Q, et al. Hot compression deformation behavior and processing map of LF2M aluminum alloy thin-walled tube[J]. Transactions of Materials and Heat Treatment, 2018, 39 (2): 145–151. |

| [15] |

寇琳媛, 金能萍, 张辉, 等. 7150铝合金高温热压缩变形流变应力行为[J].

中国有色金属学报, 2010, 20 (1): 43–48.

KOU L Y, JIN N P, ZHANG H, et al. Flow stress behavior of 7150 aluminum alloy during hot compression deformation at elevated temperature[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (1): 43–48. |

| [16] |

李成侣, 潘清林, 刘晓艳, 等. 2124铝合金的热压缩变形和加工图[J].

材料工程, 2010 (4): 10–14.

LI C L, PAN Q L, LIU X Y, et al. Hot compression deformation and processing maps of 2124 aluminum alloy[J]. Journal of Materials Engineering, 2010 (4): 10–14. |

| [17] |

王忠军, 付学丹, 朱晶, 等. ZK60和ZK60-1.0Er镁合金热压缩变形和加工图[J].

材料工程, 2017, 45 (3): 102–111.

WANG Z J, FU X D, ZHU J, et al. Hot compressive deformation and processing maps of ZK60 and ZK60-1.0Er magnesium alloy[J]. Journal of Materials Engineering, 2017, 45 (3): 102–111. |

| [18] |

易幼平, 杨积慧, 蔺永诚. 7050铝合金热压缩变形的流变应力本构方程[J].

材料工程, 2007 (4): 20–22.

YI Y P, YANG J H, LIN Y C. Flow stress constitutive equation of 7050 aluminum alloy during hot compression[J]. Journal of Materials Engineering, 2007 (4): 20–22. DOI: 10.3969/j.issn.1001-4381.2007.04.005 |

| [19] |

臧金鑫, 郑林斌, 张坤, 等. 新型超高强Al-Zn-Mg-Cu铝合金热压缩变形的流变应力行为[J].

航空材料学报, 2011, 31 (3): 35–39.

ZANG J X, ZHENG L B, ZHANG K, et al. Flow stress behavior of a new high strength Al-Zn-Mg-Cu alloy during hot compression deformation[J]. Journal of Aeronautical Materials, 2011, 31 (3): 35–39. DOI: 10.3969/j.issn.1005-5053.2011.3.007 |

| [20] |

谢金乐, 刘允中, 吴汇江, 等. 半固态7050铝合金热压缩变形行为[J].

特种铸造及有色合金, 2011, 31 (9): 816–819.

XIE J L, LIU Y Z, WU H J, et al. Hot compression behavior of semi-solid 7050 aluminum alloy[J]. Special Casting & Nonferrous Alloys, 2011, 31 (9): 816–819. DOI: 10.3870/tzzz.2011.09.008 |

| [21] | POIRIERJ P. 晶体的高温塑性变形[M]. 大连: 大连理工大学出版社, 1989. |

| [31] | POIRIER J P. High temperature plastic deformation of crystal[M]. Dalian: Dalian University of Technology Press, 1989. |

2019, Vol. 47

2019, Vol. 47