文章信息

- 李灿, 陈文琳, 雷远

- LI Can, CHEN Wen-lin, LEI Yuan

- 微量Sr及均匀化工艺对Al-Mg-Si-Cu-Mn变形铝合金铸态组织与性能的影响

- Effect of minor strontium and homogenization process on as-cast microstructure and mechanical properties of Al-Mg-Si-Cu-Mn wrought aluminum alloy

- 材料工程, 2019, 47(2): 90-98

- Journal of Materials Engineering, 2019, 47(2): 90-98.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000570

-

文章历史

- 收稿日期: 2018-05-17

- 修订日期: 2018-11-12

Al-Mg-Si系变形铝合金,具有中等强度、良好的成型性能、耐腐蚀等特点,在建筑、结构工程、运输领域的应用程度远高于Al-Cu-Mg系合金和Al-Zn-Mg系合金,其性能的改进和提高一直是冶金界、材料界关注的问题之一。根据使用要求,Al-Mg-Si系合金中一般需要添加一定含量的Cu,Mn,Cr等合金元素,使铝合金产生固溶强化、第二相强化等[1]。合金中的Mg,Si,Cu,Mn以及杂质Fe等元素在合金结晶过程中,形成大量的结晶相,造成合金铸锭存在严重的成分和组织不均匀性,增大了变形抗力[2]。其中杂质Fe在合金凝固过程中容易形成硬而脆的中间化合物,如针状的β-Al5FeSi等相,这些硬、脆相可成为应力集中源,使合金的变形塑性显著降低,切削加工性能恶化[3]。从生产工艺角度出发,希望变形金属具有高的塑性,以适应生产的需要。

研究表明,极微量Zr,Sr,Sc等元素的加入可以显著改变铝合金的形核和沉淀过程,不仅能控制晶粒结构,还可以消除合金中Fe,Si的有害影响,有利于改善该系合金的性能[4-5]。Tebib等研究发现向Al-15Si-14Mg-4Cu合金添加微量Sr,铸态组织中共晶Mg2Si和Si颗粒的形貌由粗大的汉字状转变为细纤维状,并且组织中的Al8Mg3FeSi6富铁相形貌得到改善[6]。Qin等研究了不同的Sr含量对Mg2Si/Al复合材料显微组织的影响,发现随着Sr含量的增加,初生Mg2Si的形貌由枝晶状依次向多边形、四边形转化,Sr的含量为0.1%~0.15%(质量分数,下同)时,合金组织中存在孪晶和细小晶粒[7]。张福豹研究发现,向6013型铝合金中添加微量合金元素Sr,显著减少了合金中的粗大第二相,大幅提高了合金的塑性[8]。Sr是自然界中广泛分布的微量元素,在铸造工业中,Sr常被用作A1-Si铸造合金的变质剂,改善铸件的力学性能和铸造性能,因此得到了广泛的应用。但在Al-Mg-Si变形铝合金中微合金化Sr的研究目前仍鲜见报道。

均匀化热处理也可以改善合金的塑性加工性能和强韧性[9]。Wu等得出结论,Al-Mg-Si-Mn-Cu合金在470℃下保温3h后,低熔点相几乎完全溶入基体,富铁相在570℃时才出现溶解现象[10]。铸锭经均匀化退火后,合金室温下的塑性大大提高并使冷、热变形的工艺性能大为改善[11]。

本工作以6066合金(Al-Mg-Si-Cu-Mn合金)为研究对象,研究Sr元素对合金铸态组织与塑性等性能的影响,并通过均匀化热处理进一步改善合金的塑性。

1 实验材料与方法本工作配制了如表 1所示的4种不同成分的合金。合金的冶炼原料为高纯铝(99.99%)、高纯镁、Al-20%Si中间合金、Al-20%Mn中间合金、Al-50%Cu中间合金、Al-10%Cr中间合金、Al-5%Ti和Al-10%Sr中间合金。合金在石墨坩埚电阻炉中进行熔炼,并在水冷铜模中浇铸成100mm×50mm×20mm的铸锭。

| Mg | Si | Cu | Mn | Cr | Ti | Fe | Sr | Al |

| 1.02 | 1.33 | 0.86 | 0.60 | 0.25 | 0.08 | 0.24 | - | Bal |

| 1.01 | 1.33 | 0.88 | 0.61 | 0.25 | 0.08 | 0.20 | 0.03 | Bal |

| 1.04 | 1.30 | 0.86 | 0.60 | 0.26 | 0.08 | 0.18 | 0.06 | Bal |

| 1.00 | 1.29 | 0.87 | 0.59 | 0.26 | 0.07 | 0.16 | 0.09 | Bal |

采用直读光谱仪对铸锭成分进行检测。对铸锭分别进行不同工艺的均匀化热处理,第一组在540℃下保温2~12h,第二组在560℃下保温2h和4h。将试样用金相砂纸预磨后进行机械抛光,用0.5%HF进行腐蚀。在MR5000型金相显微镜下对腐蚀后的铸态试样进行显微组织观察和分析。利用DSC-Q2000型差热分析仪确定合金低熔点共晶化合物的熔点。通过MH-3L型显微维氏硬度计、数字式四探针测试仪测试合金的维氏硬度和电导率。拉伸测试在SANS-100KN微型控制电子万能试验机上完成,拉伸速率为1mm/min,每个状态测定3个试样,结果取平均值。利用SU8020型场发射扫描电镜观察分析合金的显微组织和断口形貌。

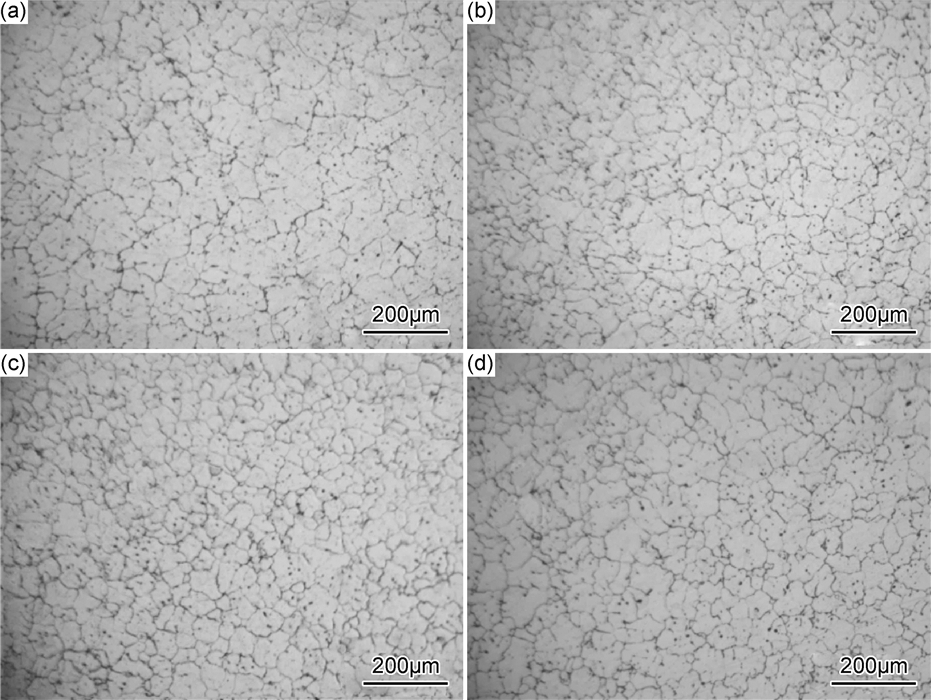

2 结果与分析 2.1 铸态显微组织图 1为不同Sr含量的Al-Mg-Si-Cu-Mn合金铸态组织的金相照片。从图中可以看出,未经过变质处理的合金组织呈现出大量枝晶和少量等轴晶混合的形态,添加Sr元素后,合金的等轴晶数量增多,枝晶得到细化,但对比含Sr合金的组织,可以看出合金的组织变化不明显。据相关文献报道,Sr是表面活性元素,能在结晶学上改变金属间相的行为,在晶体生长时富集在相界面上,阻碍晶体长大,又能形成较大的成分过冷,使晶体分枝形成细的缩颈而易于熔断,促进晶体的游离和晶核的增加[12-13]。这里Sr对Al-Mg-Si-Cu-Mn合金铸态组织的细化作用可能与Sr可以细化硅相有关,将Sr加入Al-Mg-Si合金中,Sr能富集于硅的表面,降低硅的长大速度,使合金的组织细化。图 2是铸态合金X射线衍射图谱,可以看出,4种合金中都存在Mg2Si和AlSi,Al2Cu,Al(MnFe)Si,AlFeSi相。

|

图 1 不同Sr含量的合金铸态金相组织 (a)未添加Sr;(b)0.03%Sr;(c)0.06%Sr;(d)0.09%Sr Fig. 1 Optical micrographs of as-cast alloys with different Sr contents (a)without Sr; (b)0.03%Sr; (c)0.06%Sr; (d)0.09%Sr |

|

图 2 铸态合金X射线衍射图谱 Fig. 2 XRD patterns of as-cast alloys |

图 3是未经过Sr变质处理的铸锭在扫描电镜下典型的第二相形貌分析,表 2是合金中典型第二相的能谱分析结果。如图 3(a)所示,合金铸态组织主要由α-Al基体和不均匀分布的骨头状、针状、片状、颗粒状及条块状的第二相组成。结合SEM, EDS和XRD分析可知,铸态合金的结晶相主要包括AlCuMgSi,Mg2Si,β-Si,Al2Cu,Al(MnFe)Si,AlMnSi和Al(MnCrFe)Si 7种成分类型。合金组织晶粒内部分布着大量的白色圆点相,结合表 2中成分分析结果,确定为Q相,即AlCuMgSi相。如图 3(b),(d)所示,未添加Sr的合金中含有片状、三角块状的Al(MnCrFe)Si相以及针状的Al(MnFe)Si相,合金中的Mn,Cr元素在铸造结晶过程中进入AlFeSi相中,基本上不存在不含Mn和Cr的AlFeSi型结晶相。合金铸锭中还发现有大量分布在晶界上的AlSi相,呈针状或链状。

|

图 3 Al-Mg-Si-Cu-Mn合金铸态组织中第二相形态及能谱分析 (a)AlCuMgSi相;(b)Al(MnFe)Si相,Al(MnCrFe)Si相,AlSi相;(c)Al2Cu相;(d)Position 1能谱分析;(e)Al(MnCrFe)Si相;(f)Position 2能谱分析 Fig. 3 The second phase morphologies and EDS analysis of Al-Mg-Si-Cu-Mn alloys (a)AlCuMgSi phase; (b)Al(MnFe)Si phase, Al(MnCrFe)Si phase, AlSi phase; (c)Al2Cu phase; (d)EDS analysis of Position 1;(e)Al(MnCrFe)Si phase; (f)EDS analysis of Position 2 |

| Phase | Mg | Si | Cu | Mn | Cr | Fe | Al |

| Al(MnCrFe)Si | - | 5.61 | 0.59 | 5.90 | 1.35 | 4.13 | 32.73 |

| Al(MnFe)Si | - | 3.58 | 0.89 | 3.82 | 0.77 | 2.81 | 42.96 |

| AlCuMgSi | 6.4 | 19.20 | 20.20 | - | - | - | 54.20 |

| AlSi | - | 54.80 | - | - | - | - | 45.20 |

研究发现,AlFeSi型结晶相主要分为β-Al9Fe2Si2和α-Al8Fe2Si,这2种相的Fe/Si比值分别为1.0和2.0[14]。已有研究表明,β相为长针状,属于单斜晶系,在基体中易造成局部应力集中,使结晶相从基体脱落,形成裂纹,对铝合金的力学性能、挤压加工性能、产品的表面质量会产生不利的影响,而α相为更致密的颗粒状,属于立方结构,有利于改善合金性能[15]。β-AlFeSi相转变为α-AlFeSi的程度与合金成分、均匀化温度和时间密切相关,合金中微量Mn或者Sr可明显促进这种相变[16]。如表 2所示,经过EDS分析,发现未添加Sr的合金中含有的AlFeSi型结晶相的(Fe+Mn+Cr)与Si的摩尔比值在1.0左右。

图 4是经过变质处理的铸锭在扫描电镜下典型的第二相形貌分析,表 3是合金中典型第二相的能谱分析结果。添加Sr之后,组织中未发现片状AlFeSi型结晶相,但从图 4(a)中可以看到圆颗粒状的Al(MnCrFe)Si相的存在,并且组织中的针状AlSi相呈现出破碎的现象,出现大量球状AlSi相。这种结晶相形貌的转变有利于合金后续的变形加工和力学性能的提高[17]。

|

图 4 Al-Mg-Si-Cu-Mn-0.06Sr合金铸态组织中第二相形貌 (a)低倍;(b)高倍 Fig. 4 The second phase morphologies of Al-Mg-Si-Cu-Mn-0.06Sr alloys (a)low magnification; (b)high magnification |

| Phase | Mg | Si | Cu | Mn | Cr | Fe | Al |

| Al(MnCrFe)Si | 2.10 | 10.94 | 6.81 | 7.22 | 1.44 | 4.70 | 66.78 |

| AlCuMgSi | 5.51 | 21.15 | 17.52 | - | - | - | 55.82 |

| AlSi | - | 40.19 | - | - | - | - | 59.81 |

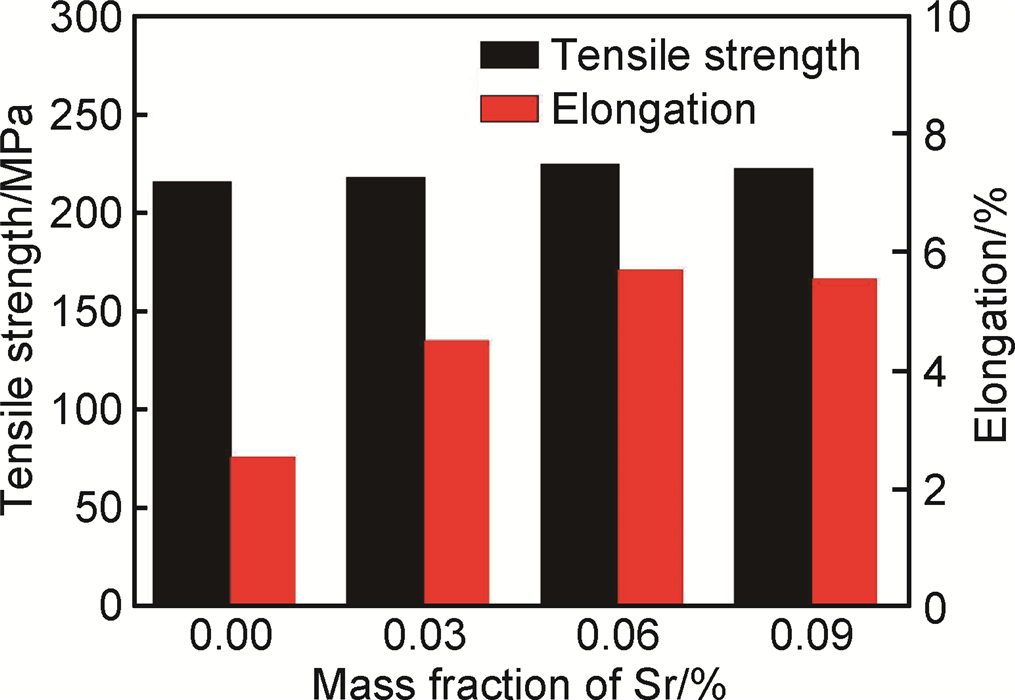

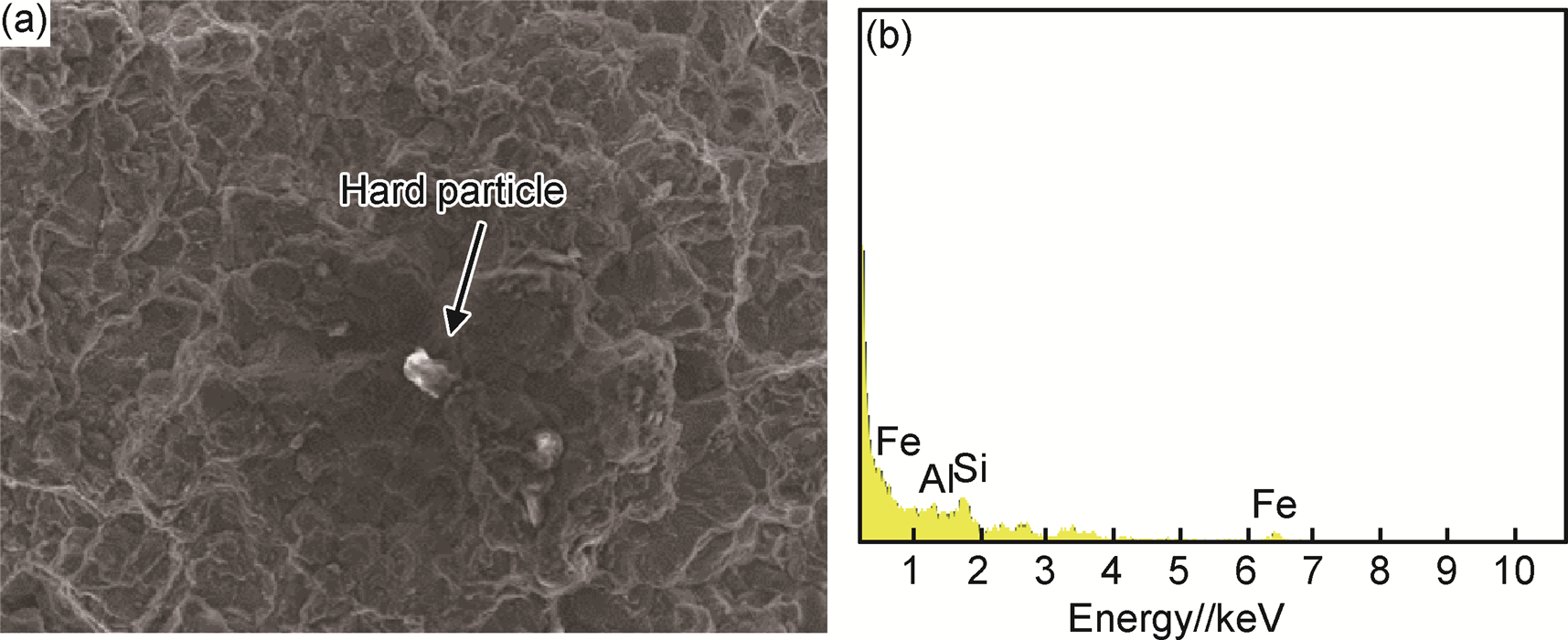

添加不同含量Sr元素的合金在铸态下的抗拉强度与伸长率如图 5所示,从图中可知,在一定范围内,抗拉强度和伸长率都随着Sr含量的增加呈现出增长的趋势。Sr作为变质剂的作用虽然有诸多优点,但是作为一种较活泼的变质元素,其含量的增加会增加合金的吸气量,同时过量的Sr会形成含Sr化合物,降低合金的性能。综合考虑,Sr含量为0.06%时最佳,抗拉强度为224.7MPa,伸长率为5.7%。图 6为铸态合金的断口扫描图像。如图 6(a)所示,对于Al-Mg-Si-Cu-Mn合金,断口上没有明显的宏观塑性变形,断口形貌不平整,呈现出冰糖状花样,为沿晶断裂特征,并可以看到断面上的微裂纹和孔洞,合金塑性较差;对于Al-Mg-Si-Cu-Mn-0.03Sr合金(图 6(b)),断口形貌与图 6(a)无明显差异,经过进一步探究发现,存在准解理微观特征,如图 7(a)所示,断口呈现出由断面中部向四周放射的河流花样,从河流状花样的起始点可以看出,这是由合金中金属间化合物或者第二相硬质颗粒造成应力集中而产生了裂纹源所引起的,通过能谱分析,确定该硬质点为AlFeSi相。对于Al-Mg-Si-Cu-Mn-0.06Sr合金和Al-Mg-Si-Cu-Mn-0.09Sr合金(图 6(c),(d)),断口相对齐平,可以看到少许较浅的韧窝,造成应力集中的裂纹源减少,说明合金中添加一定含量的Sr元素之后,塑性得到改善,综合力学性能有所提升。

|

图 5 合金铸态力学性能 Fig. 5 Mechanical properties of as-cast alloys |

|

图 6 铸态合金断口形貌分析 (a)未添加Sr;(b)0.03%Sr;(c)0.06%Sr;(d)0.09%Sr Fig. 6 Fracture morphologies analysis of as-cast alloys (a)without Sr; (b)0.03%Sr; (c)0.06%Sr; (d)0.09%Sr |

|

图 7 添加0.03%Sr合金的断口形貌放大SEM图(a)及硬质颗粒能谱分析(b) Fig. 7 SEM image of high magnification fracture morphology analysis of alloy with 0.03%Sr(a) and EDS analysis of the hard particles(b) |

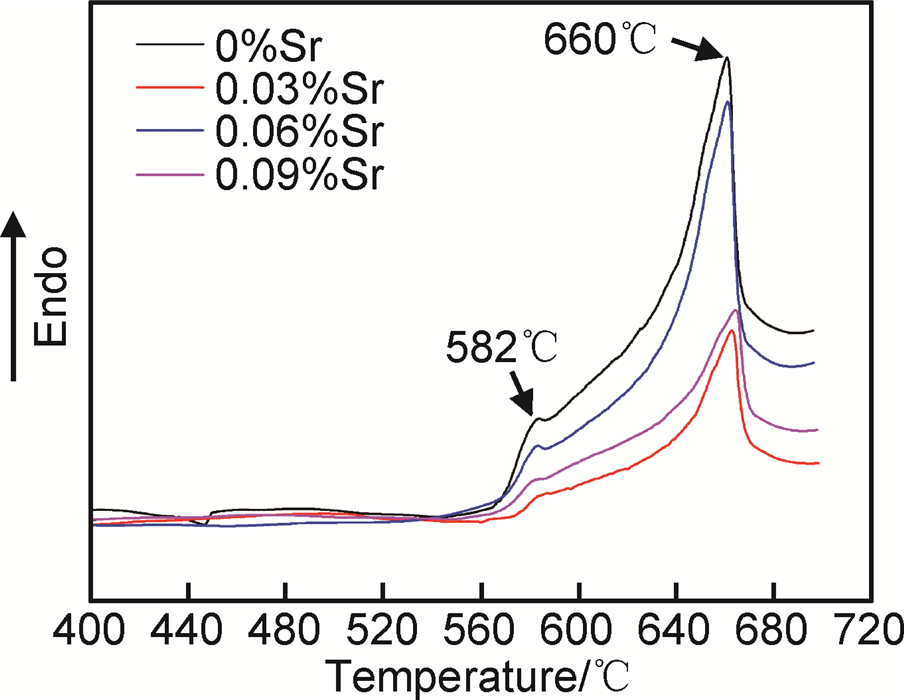

铸态组织中的亚稳结晶相在均匀化过程中有的发生转变,有的不发生转变,对材料的组织和性能产生重要影响。图 8是4种合金的DSC分析结果,从DSC曲线中可以看出,添加不同Sr含量的合金出现的吸热峰所对应的温度坐标大致相同,低熔点共晶温度都在582℃左右,为均匀化温度的选择提供了参考,但不同合金的吸热峰对应的峰高有明显差异。相关研究表明,峰的高低,与许多因素有关,在相同升温速率时,和物相反应或者相变的种类、程度,所需的能量有关[18-19],此处吸热峰的高低可能与Sr对合金铸态组织中第二相形貌的影响相关。

|

图 8 铸态合金DSC曲线分析 Fig. 8 DSC curves analysis of as-cast alloys |

图 9为添加了0.06%Sr的合金在540℃下保温不同时间的金相组织。随着均匀化时间的延长,沿晶界分布的细长条状相变细并且断开,粗大的非平衡相逐渐溶解。在540℃下保温8h后,组织内第二相粒子的数量、大小和分布达到较稳定状态,再继续延长保温时间,组织中残留的未溶结晶相的形态和数量未发生明显变化。根据图 10 XRD分析检测结果可知,均匀化处理后,XRD检测到了明显的铝基体的衍射峰以及微弱的AlFeSi相的衍射峰,未检测到Mg2Si等相,这可能是由于其含量较少,说明可溶的低熔点第二相已经基本溶解,剩余的未溶的残留第二相经过EDS分析,基本为AlFeSi型结晶相,与Tanihata等的研究结果相一致,AlFeSi型结晶相在铸锭均匀化处理过程中难以消除[20]图 11为合金在560℃保温2h的金相组织,合金组织晶界加粗,出现复熔三角区域,说明560℃已经超过合金中低熔点共晶的熔化温度,即发生过烧,和DSC的测试结果相吻合。

|

图 9 在540℃保温不同时间的均匀化态金相组织 (a)2h;(b)4h;(c)6h;(d)8h;(e)10h;(f)12h Fig. 9 Optical microstructures of homogenization state at 540℃ with different holding time of alloys (a)2h;(b)4h;(c)6h;(d)8h;(e)10h;(f)12h |

|

图 10 铸态合金均匀化前后的X射线衍射图谱 Fig. 10 XRD patterns of as-cast alloys before and after homogenization |

|

图 11 在560℃保温不同时间的均匀化态金相组织 Fig. 11 Optical microstructure of homogenization state at 560℃ with different holding time of alloys |

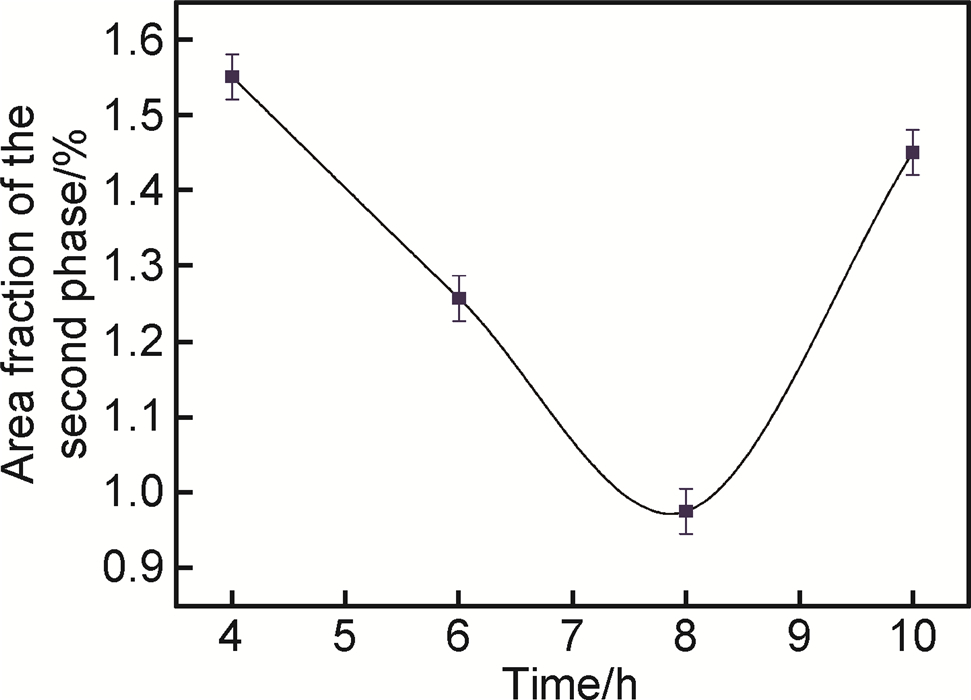

均匀化处理保温时间主要取决于非平衡相溶解及晶内偏析消除所需的时间,图 12为实验合金在540℃下保温4,6,8,10h后的SEM图像,由图 12可知,在固定均匀化温度下,随着均匀化时间的增加,第二相数量明显减少,短棒状残留难溶相的形态开始球化,但是均匀化时间达到10h时,第二相数量反而增加。为进一步确定最合适的均匀化时间,对合金在540℃均匀化时第二相面积分数随保温时间的变化进行统计分析,分析结果如图 13所示。可见,保温时间增加到8h时,第二相的面积分数下降到较低值,进一步延长保温时间为10h时,白色第二相面积分数出现增长趋势。通过对组织中第二相形态和数量变化的分析,得出白色第二相面积分数的减小是由可溶相的回溶,以及难溶富铁相的球化造成的,且可溶相的回溶在均匀化过程中较迅速,而富铁相的球化则较慢些;保温时间延长造成组织中白色第二相面积分数增加,这种现象可以通过相变过程来解释,在540℃保温8h后长条状的β相几乎全部转变为粒状的α相,进一步加热时,为了减少界面能进而达到热力学更稳定的状态,粒状的α相聚集粗化,所以白色相面积分数增加。对有非平衡过剩相的合金,均匀化保温时间主要以非平衡过剩相溶解所需时间为主[2],因此,Al-Mg-Si-Cu-Mn-Sr合金的最佳均匀化制度为540℃下保温8h左右。

|

图 12 不同均匀化时间下合金的第二相形态及分布 (a)4h;(b)6h;(c)8h;(d)10h Fig. 12 The second phase morphologies and distribution of alloys under different homogenization time (a)4h;(b)6h;(c)8h;(d)10h |

|

图 13 合金第二相面积分数与均匀化时间关系曲线 Fig. 13 Relationship between the second phase area fraction and the homogenization time of the alloy |

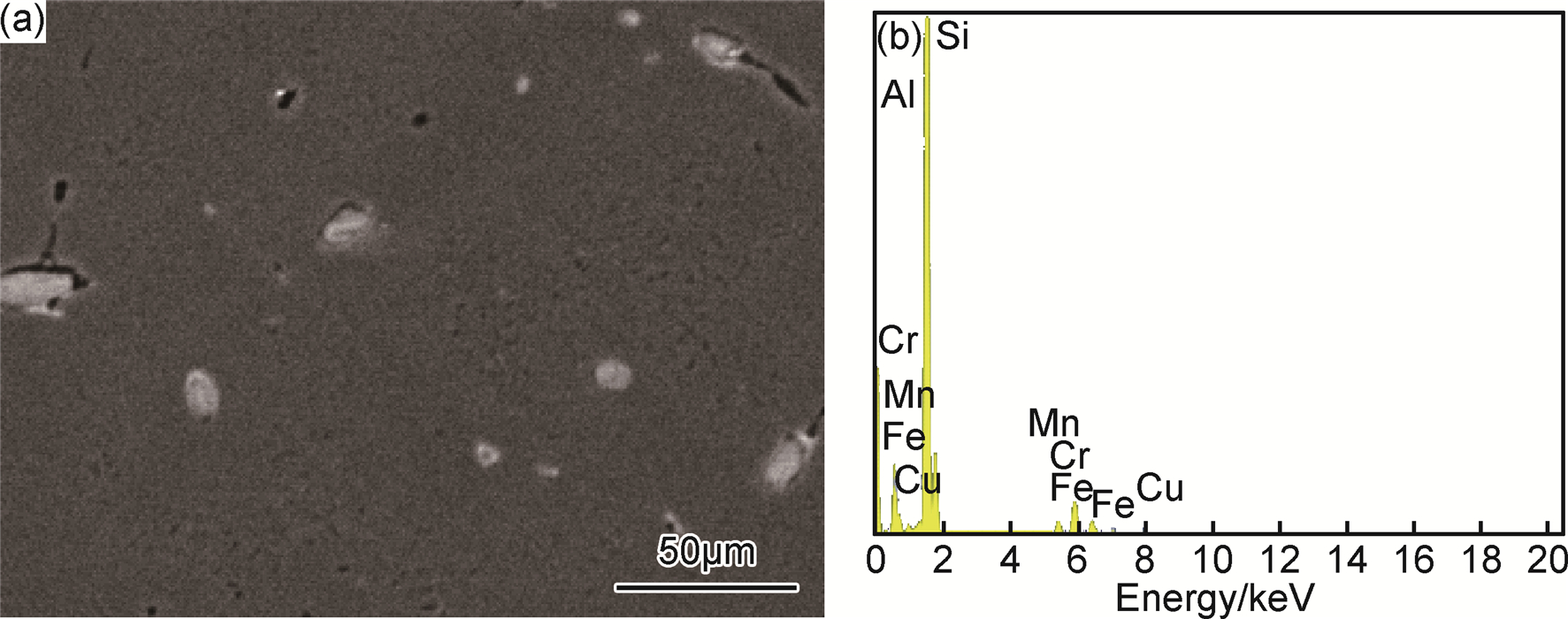

图 14为合金在540℃保温8h时,组织内残余第二相的EDS分析结果。经过均匀化处理后,合金内部残留大量球状Al(MnCrFe)Si相,这些未溶相在退火过程中发生聚集和球化,以减小界面能,达到热力学更稳定的状态。

|

图 14 合金均匀化后第二相形态及能谱分析 (a)残留相SEM图;(b)能谱分析 Fig. 14 The second phase morphologies and EDS analysis of alloy after homogenization (a)SEM photographs of residual second phase; (b)EDS analysis |

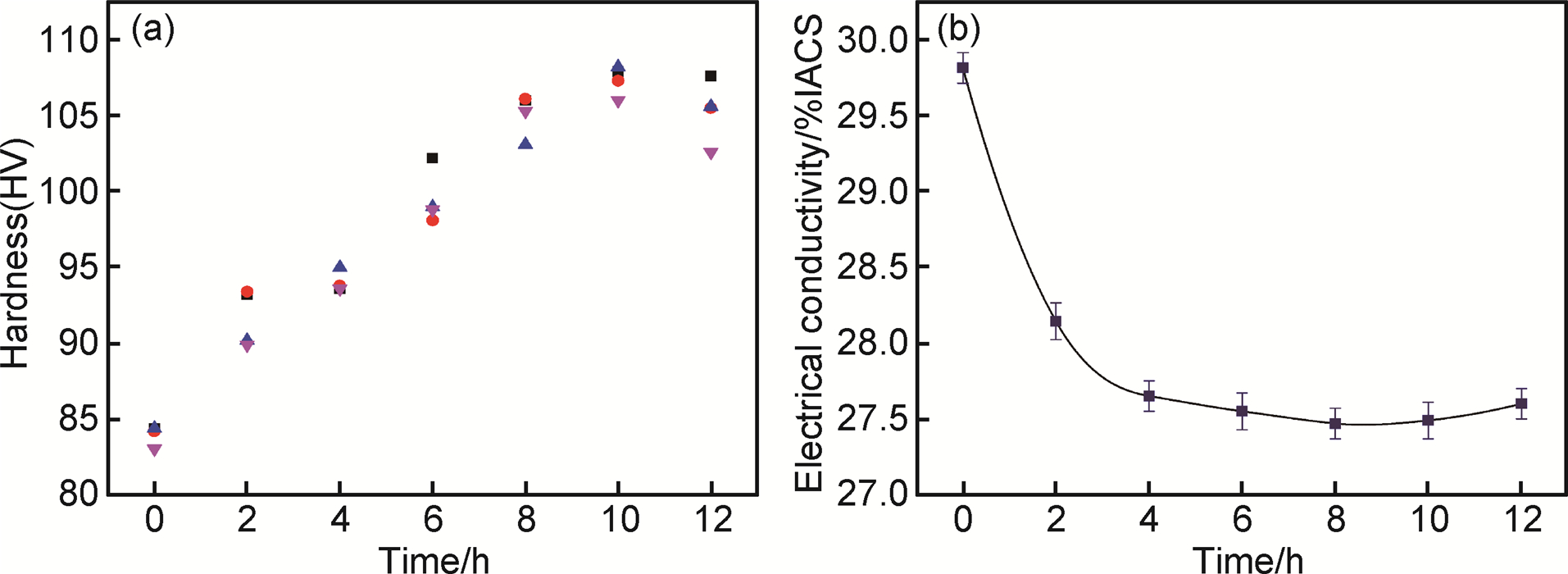

合金在540℃保温不同时间时的硬度和电导率变化如图 15所示。由图 15(a)可知,合金铸态组织的硬度值最低,其维氏硬度大约为84.2HV,随均匀化时间的延长,非平衡第二相逐渐溶入基体,合金硬度值增加,均匀化8~10h左右时,硬度值达到峰值,继续延长均匀化时间至12h,合金硬度值略有下降,基本无明显变化。由图 15(b)可以看出,随着均匀化时间的延长,合金的电导率逐渐降低,曲线在6h后下降趋势越来越缓慢,并在8h后电导率达到了最小值27.47%IACS。根据复相导电理论,固溶体中溶质原子的过饱和浓度决定着固溶体的畸变程度,而固溶体的畸变程度影响电子的传输能力,并最终决定铝合金的电导率[21-22]。这里随着均匀化时间的延长电导率下降,是因为大量合金元素和非平衡相逐渐溶入铝基体,导致基体晶格畸变程度相应增大,基体点阵中电子的平均自由程减小,电阻率增加,即合金电导率降低,当合金元素的溶解达到极限,合金电导率变化不再明显,侧面说明均匀化过程基本完成。

|

图 15 合金硬度、电导率与均匀化时间关系曲线 (a)硬度曲线;(b)电导率曲线 Fig. 15 Relationship between hardness, electrical conductivity and homogenization time of alloy (a)hardness curve; (b)electrical conductivity curve |

(1) Al-Mg-Si-Cu-Mn铸态合金主要包括圆颗粒状的AlCuMgSi相、针状的Mg2Si相、链状和针状的β-Si相、棒状的Al2Cu相、针状的Al(MnFe)Si、AlMnSi相和片状及三角块状的Al(MnCrFe)Si等结晶相。

(2) 向Al-Mg-Si-Cu-Mn铸态合金中添加Sr元素后,促进了组织内圆颗粒状的Al(MnCrFe)Si相析出,并且针状Si相呈现出破碎的现象,出现大量球状Si相。这种结晶相形貌的转变提高了合金的力学性能,合金的强度和塑性均有明显提高,Sr的最佳添加量为0.06%左右。

(3) Al-Mg-Si-Cu-Mn-Sr合金经均匀化退火后,晶粒内部第二相质点分布均匀,可溶相发生回溶,难溶富铁相球化。合金的最佳均匀化制度为540℃下保温8h左右。

| [1] | LEE D H, PARK J H, NAM S W. Enhancement of mechanical properties of Al-Mg-Si alloys by means of manganese dispersoids[J]. Materials Science and Technology, 1999, 15 (4): 450–455. DOI: 10.1179/026708399101505923 |

| [2] |

王祝堂.

变形铝合金热处理工艺[M]. 长沙: 中南大学出版社, 2011.

WANG Z T. Heat treatment process for wrought aluminum alloy[M]. Changsha: Central South University Press, 2011. |

| [3] | JI S, YANG W, GAO F, et al. Effect of iron on the microstructure and mechanical property of Al-Mg-Si-Mn and Al-Mg-Si diecast alloys[J]. Materials Science and Engineering, 2013, 564 (3): 130–139. |

| [4] | KWON E P, WOO K D, SANG H K, et al. The effect of an addition of Sc and Zr on the precipitation behavior of AA6061 alloy[J]. Metals and Materials International, 2010, 16 (5): 701–707. DOI: 10.1007/s12540-010-1002-y |

| [5] | FULLER C B, SEIDMAN D N, DUNAND D C. Mechanical properties of Al(Sc, Zr) alloys at ambient and elevated temperatures[J]. Acta Materialia, 2003, 51 (16): 4803–4814. DOI: 10.1016/S1359-6454(03)00320-3 |

| [6] | TEBIB M, SAMUEL A M, AJERSCH F, et al. Effect of P and Sr additions on the microstructure of hypereutectic Al-15Si-14Mg-4Cu alloy[J]. Materials Characterization, 2014, 89 (3): 112–123. |

| [7] | QIN Q D, ZHAO Y G, LIU C, et al. Strontium modification and formation of cubic primary Mg2Si crystals in Mg2Si/Al composite[J]. Journal of Alloys and Compounds, 2008, 454 (1/2): 142–146. |

| [8] |

张福豹. 6013型铝合金的微合金化与性能初步研究[D].镇江: 江苏大学, 2011. ZHANG F B. Primary study on micro-alloying and properties of 6013 type aluminum alloy[D]. Zhenjiang: Jiangsu University, 2011. |

| [9] | HAN Y, MA K, WANG C, et al. Precipitation behavior of dispersoids in Al-Mg-Si-Cu-Mn-Cr alloy during homogenization annealing[C]//ICAA13.Pittsburgh, USA, 2012: 264-268. |

| [10] | WU Y, XIONG J, LAI R, et al. The microstructure evolution of an Al-Mg-Si-Mn-Cu-Ce alloy during homogenization[J]. Journal of Alloys and Compounds, 2009, 475 (1): 332–338. |

| [11] |

成乐.晶粒细化与热处理对6082铝合金管材组织与性能的影响[D].长沙: 中南大学, 2014. CHENG L. Effect of grain refinement and heat treatment on microstructure and properties of 6082 aluminum alloy pipes[D]. Changsha: Central South University, 2014. |

| [12] |

陈海军.微量Sr对Al-Mg-Si-Cu基合金板材织构及成形性能的影响[D].郑州: 郑州大学, 2004. CHEN H J. Effect of trace Sr on texture and formability of Al-Mg-Si-Cu based alloy sheets[D]. Zhengzhou: Zhengzhou University, 2004. |

| [13] |

崔忠圻, 刘北兴.

金属学与热处理原理[M]. 哈尔滨: 哈尔滨工业大学出版社, 2007.

CUI Z Q, LIU B X. Principles of metallography and heat treatment[M]. Harbin: Harbin Institute of Technology Press, 2007. |

| [14] | KHALIFA W, SAMUEL F H, GRUZLESKI J E. Iron intermetallic phases in the Al corner of the Al-Si-Fe system[J]. Metallurgical and Materials Transactions A, 2003, 34 (13): 807–825. DOI: 10.1007/s11661-003-1009-9 |

| [15] | VERMOLEN F J, VUIK C, KOENIS P T G, et al. The dependence of the β-AlFeSi to α-Al(FeMn)Si transformation kinetics in Al-Mg-Si alloys on the alloying elements[J]. Materials Science and Engineering:A, 2005, 394 (1/2): 9–19. |

| [16] |

曾渝. 微量Mn及均匀化工艺对Al-Mg-Si合金铸锭微观组织的影响[J].

金属热处理, 2017, 42 (5): 18–21.

ZENG Y. Effect of trace Mn and homogenization process on microstructure of Al-Mg-Si alloy ingot[J]. Transactions of Metal Heat Treatment, 2017, 42 (5): 18–21. |

| [17] | WEN K Y, HU W, GOTTSTEIN G. Intermetallic compounds in thixoformed aluminium alloy A356[J]. Materials Science and Technology, 2003, 19 (6): 762–768. DOI: 10.1179/026708303225002839 |

| [18] | VEDANI M, ANGELLA G, BASSAIN P, et al. DSC analysis of strengthening precipitates in ultrafine Al-Mg-Si alloys[J]. Journal of Thermal Analysis and Calorimetry, 2007, 87 (1): 277–284. |

| [19] | XU X, YANG Z, YE Y, et al. Effects of various Mg/Si ratios on microstructure and performance property of Al-Mg-Si alloy cables[J]. Materials Characterization, 2016, 119 (1): 114–119. |

| [20] | TANIHATA H, SUGAWARA T, MATSUDA K, et al. Effect of casting and homogenizing treatment conditions on the formation of Al-Fe-Si intermetallic compounds in 6063 Al-Mg-Si alloys[J]. Journal of Materials Science, 1999, 34 (6): 1205–1210. DOI: 10.1023/A:1004504805781 |

| [21] |

吴跃, 陈文琳, 李伟, 等. 固溶处理对Al-0.9Mg-0.6Si-0.7Cu合金组织与性能的影响[J].

材料热处理学报, 2014, 35 (12): 56–61.

WU Y, CHEN W L, LI W, et al. Effect of solution treatment on microstructure and properties of Al-0.9Mg-0.6Si-0.7Cu alloy[J]. Transactions of Materials and Heat Treatment, 2014, 35 (12): 56–61. |

| [22] |

商宝川, 尹志民, 周向, 等. 固溶-时效对6082合金挤压棒材组织性能的影响[J].

材料热处理学报, 2011, 32 (1): 77–81.

SHANG B C, YIN Z M, ZHOU X, et al. Effect of solution treatment and aging on microstructure and properties of 6082 alloy extruded bar[J]. Transactions of Materials and Heat Treatment, 2011, 32 (1): 77–81. |

2019, Vol. 47

2019, Vol. 47