文章信息

- 刘巧沐, 黄顺洲, 何爱杰

- LIU Qiao-mu, HUANG Shun-zhou, HE Ai-jie

- 碳化硅陶瓷基复合材料在航空发动机上的应用需求及挑战

- Application requirements and challenges of CMC-SiC composites on aero-engine

- 材料工程, 2019, 47(2): 1-10

- Journal of Materials Engineering, 2019, 47(2): 1-10.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000979

-

文章历史

- 收稿日期: 2018-08-16

- 修订日期: 2018-11-05

航空发动机是飞机的心脏,是飞机机动性、航程、可靠性、经济性等性能的主要决定因素之一。我国的飞机尤其是战斗机长期饱受“心脏病”(发动机落后)、“神经病”(控制系统落后)和“近视眼”(雷达系统落后)三大顽疾的困扰,尤其是航空发动机已成为严重制约我军航空武器装备和航空工业发展的瓶颈[1]。

经过几代人的努力,我国基本能自行研制推重比8一级的军用航空发动机[1]。但是,我国的航空发动机技术与美国等西方航空发达国家相比仍存在巨大差距,且差距不断加大。西方航空发达国家在航空发动机技术尤其是军用航空发动机技术方面对我国严密封锁,要打破技术封锁,必须立足自主研制。没有自主研制的先进航空发动机绝不可能有自主研制的先进战斗机,根治飞机“心脏病”已刻不容缓。

推重比是衡量发动机技术水平和工作能力的综合指标之一。提高推重比一直是航空发动机不断追求的目标。随着气动热力学的发展、部件综合设计技术的进步、结构简化带来的减重以及材料工艺等专业的综合发展,发动机推重比逐渐提高[2]。但是,国内外的研究表明在维持发动机布局和不改变常规金属材料的前提下,气动、热力、部件设计以及结构减重等技术手段的改进,最高只能将发动机的推重比提高到14左右[2]。对于推重比12~15及更高推重比的发动机,则必须在新材料、新工艺应用和新结构设计等方面取得更大突破,如在发动机低温部件(外涵机匣、风扇机匣等)使用树脂基复合材料(polymer matrix composites,PMC)或金属基复合材料(metal matrix composites, MMC)、在高温部件(火焰筒、涡轮导叶、喷管调节片等)使用陶瓷基复合材料(ceramic matrix composites,CMC),才能使推重比最终达到15及以上[2]。对于推重比15~20的发动机,新材料、新工艺及相应新结构对提高推重比的贡献将高达50%~70%[1]。

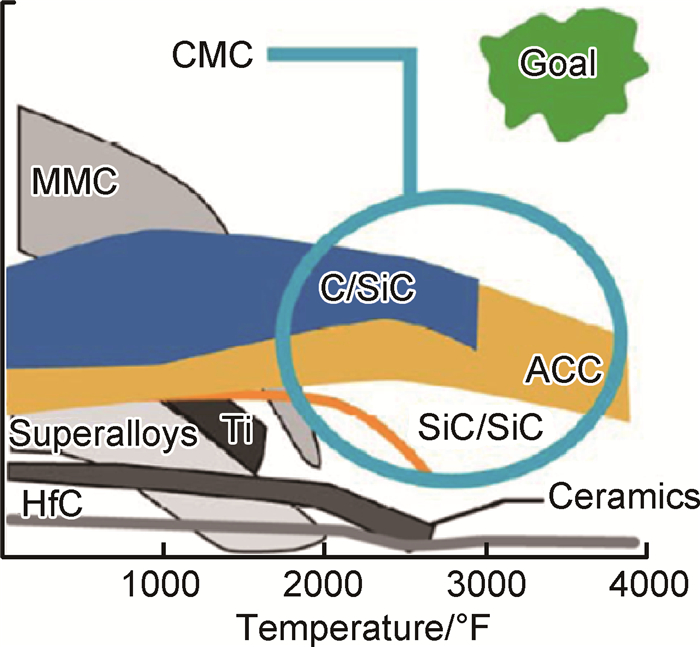

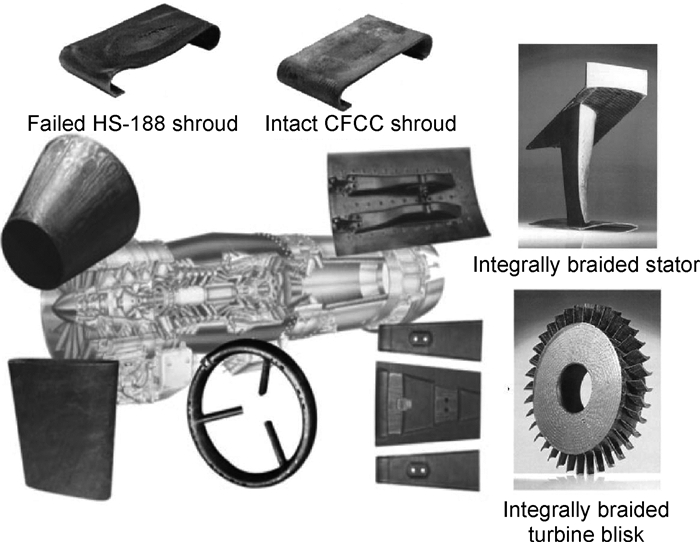

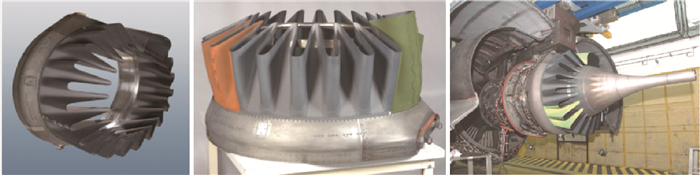

由此可见,先进军用航空发动机单位推力和结构效率的提高越发依赖于先进材料、工艺及相关结构的应用[3-4]。而传统金属材料则因减重和提高使用温度空间有限,已愈发难以满足高推重比航空发动机对高温部件的性能需求,迫切需要发展碳化硅陶瓷基复合材料(SiC ceramic matrix composites,CMC-SiC)等轻质、耐高温、冷却少甚至无需冷却的新型耐高温结构材料(图 1)。CMC-SiC已引起美国、日本、法国、德国等国家的普遍关注,历经几十年研究,已经逐渐将CMC-SiC应用于其高推重比航空发动机热端部件(图 2)[5-13]。

CMC-SiC是一种兼具金属材料、陶瓷材料和碳材料性能优点的热结构功能一体化新型材料,具有材料结构一体化和多尺度的结构特征,通过各结构单元的优化设计,产生协同效应,可达到高性能和各性能的合理匹配[14]。因此,CMC-SiC具有耐高温、耐腐蚀、耐磨损、密度低(密度仅为高温合金的1/3~1/4)、高比强、高比模、热膨胀系数小、高温强度高(在高温及疲劳环境下,强度不降低,反而有升高趋势)、抗氧化、抗烧蚀、抗热震、吸震性好、韧性良好、对裂纹不敏感、不发生灾难性损毁等优点[14-15]。

CMC-SiC主要包括碳纤维增韧碳化硅(Cf/SiC)和碳化硅纤维增韧碳化硅(SiCf/SiC)。对于航空发动机,Cf/SiC的使用温度为1650℃,SiCf/SiC的使用温度为1450℃,提高SiC纤维的使用温度可使SiCf/SiC使用温度提高到1650℃。由于Cf/SiC抗氧化性能较SiCf/SiC差,国内外普遍认为,航空发动机热端部件最终获得应用的应该是SiCf/SiC。与聚合物复合材料相比,CMC-SiC可提高强度和使用温度。与高温合金相比,在无空气冷却和热障涂层的情况下,CMC-SiC可降低冷却气流量15%~25%,提高工作温度150~350℃,潜在使用温度可达1650℃,同时实现减重。与陶瓷材料相比,CMC-SiC可改善脆性、缺陷敏感性并抑制缺陷体积效应,提高可靠性。与Cf/C复合材料相比,CMC-SiC可提高抗氧化性、强度和使用寿命。由此可见,CMC-SiC是高推重比航空发动机高温部件用最具潜力的关键热结构材料之一[16-17]。研究表明,将CMC-SiC用于燃烧室、涡轮、加力燃烧室和喷管等热端部件,可使发动机工作温度提高300~500℃,结构减重50%~70%,推力提高30%~100%[18]。

2 CMC-SiC复合材料的制备CMC-SiC的制备方法主要有反应烧结法(reaction bonding,RB)、热压烧结法(hot pressing sintering,HPS)、先驱体浸渍热解法(precursor infiltration and pyrolysis,PIP)、反应熔体渗透法(reactive melt infiltration,RMI)、化学气相渗透法(chemical vapor infiltration,CVI)以及浆料浸渗/热解法(slurry infiltration and hot pressing,SIHP)以及CVI-PIP法、CVI-RMI法和PIP-HP法等[18-22]。其中,CMC-SiC构件大多采用CVI法制备。根据流场和温度场特征,CVI法又可分为等温化学气相渗透(isothermal CVI,ICVI)、热梯度化学气相渗透(thermal gradient CVI,TGCVI)、压力梯度化学气相渗透(pressure gradient,PGCVI)、热梯度强制对流化学气相渗透(forced CVI,FCVI)和脉冲化学气相渗透(pulsed CVI,PCVI)五种。对材料力学和热学性能要求较高的航空航天等应用领域,一般采用ICVI工艺制备。另外,对于某些特殊要求的应用领域,CMC-SiC的制备并不局限于单一的制备方法,可同时结合多种制备方法以满足设计要求。关于CMC-SiC制备方法的文献较多,本文不再赘述。

在国际上,日本拥有聚碳硅烷(polycarbosilane,PCS)和连续SiC纤维制备技术,主要开展PIP法制备CMC-SiC的研究,SiCf/SiC的研究水平较高。法国在CVI技术方面处于国际领先地位。德国以RMI和PIP技术为主,RMI技术世界领先。美国以PIP和CVI技术为主,水平均较高。

国内CMC-SiC的制备以CVI,RMI,PIP技术为主,主要研究单位包括西北工业大学、航天材料及工艺研究所、西安航天复合材料研究所、中国科学院上海硅酸盐研究所、航空工业复合材料技术中心、国防科技大学等。其中,西北工业大学张立同院士团队与中国燃气涡轮研究院(现中国航发四川燃气涡轮研究院)合作开发的700~1200℃长寿命自愈合碳化硅陶瓷基复合材料(CMC-MS)获得了2004年度国家技术发明一等奖,在此基础上投入并建成了国内领先、国际先进的CMC构件工程化基地。

3 CMC-SiC复合材料在国外航空发动机上的应用进展随着军用航空发动机推重比的不断提高,涡轮前进口温度不断提高。推重比7~8的第三代涡扇发动机,涡轮前进口温度为1250~1400℃左右;推重比10的第四代涡扇发动机,涡轮前进口温度为1550~1700℃;第五代涡扇发动机预计涡轮前进口温度将达到1950~2150℃。因此,新一代军用航空发动机对新型耐高温结构材料的需求愈发迫切,CMC-SiC成为耐高温结构材料首选之一。涡轮部件、燃烧室火焰筒、喷嘴等采用CMC-SiC,冷却空气用量可明显减小,甚至为零,可改善燃烧条件、提高燃烧效率、降低污染排放和噪声水平;冷却结构可大大简化甚至省去,从而降低结构设计的复杂性,提高工作温度,并进一步减轻结构质量。

欧美等航空发达国家在航空发动机用CMC-SiC构件的研制与应用方面,遵循先静止件后转动件,先中温(700~1000℃)件后高温(1000~1300℃)件,先简单件后复杂件的发展思路[23],优先发展中温中等载荷(应力低于120MPa)静止件(密封片/调节片、内锥体等);以此为基础发展高温中等载荷(应力低于120MPa)静止件(火焰筒、火焰稳定器、涡轮外环、导向叶片等);然后发展高温高载荷(应力高于120MPa)转动件(涡轮转子、涡轮叶片等)。

从20世纪90年代开始,欧美以推重比8~10一级航空发动机(如F119,EJ200,F414,M88-Ⅲ,TRENT800等)为演示验证平台,对CMC-SiC构件进行了大量应用验证[25],历时二十余年目前仍在进行。考核结果表明,CMC-SiC可使中等载荷静止件减重50%以上(表 1),并显著提高其疲劳寿命[18-20, 23]。总的来说,喷管调节片/密封片等中温中等载荷静止件已完成全寿命验证并进入实际应用和批量生产阶段;燃烧室火焰筒和内外衬等高温中等载荷静止件正进行全寿命验证,有望进入实际应用阶段;而涡轮转子和涡轮叶片等高温高载荷转动件尚处于探索研究阶段,使用寿命与应用要求相距甚远。

| Engine, country | Composite | Application part | Earning |

| F119,US | CMC-SiC | Vector nozzle inner panel | Mass reduced,solve the problem of airplane gravity center moved backward |

| F414,US | CMC-SiC | Combustion chamber | The amount of cooling air reduced,work temperature and lifetime improved |

| XTC76/3,US | SiCf/SiC | Combustion liner | The wall of combustion liner can withstand a temperature of 1589K |

| XTC 77/1,US | CMC-SiC | Combustion liner,high pressure turbine vane | Thermal and stress analysis improved,the amount of cooling air reduced,mass reduced |

| XTE76/1,US | SiCf/SiC | Low pressure turbine vane | The amount of cooling air reduced,strength and durability improved |

| EJ200,Europe | SiCf/SiC | Combustion chamber,flame holder,nozzle flap | No damage in high temperature and high pressure gas |

| Trent800,US & UK | CMC-SiC | Turbine shroud | The amount of cooling air reduced significant,mass reduced,work temperature and lifetime improved |

CMC-SiC喷管调节片/密封片,已在国外M53-2,M88,M88-2,F100,F119,EJ200,F414,F110,F136等多种型号军/民用航空发动机上成功试验并应用多年。早在20世纪90年代中期,法国Snecma公司研制的Cf/SiC(SEPCARBINOXR A262)和SiCf/SiC(CERASEPR A300)外调节片便成功应用于M88-2发动机(图 3),在验证了其寿命目标后,于2002年投入批量生产。后期,Snecma公司采用抗氧化BN界面和高性能SiC纤维开发出自愈合CMC-SiC(CERASEPR A410),成功解决了氧化损伤对构件寿命的影响[9, 24]。Snecma公司还与PW公司合作研制了CMC-SiC密封片,并在F100发动机上完成了地面加速任务试验,累计工作1300h,其中1200℃/100h,实现减重50%~60%,表现出比金属件更好的抗热机械疲劳性能;转移到外场进行评估后,在F100-PW-229发动机上进行了飞行试验。目前,法国已实现CMC-SiC喷管构件向民用飞机(如空客A380)发动机的推广应用。

美国NASA研制的CMC-SiC调节片在F110发动机上累计工作500h,其中1200℃/100h,增加推力35%。GE公司与Goodrich公司合作开发出用于F414发动机的CMC-SiC调节片和密封片(图 4),其中,Goodrich公司负责提供CMC-SiC,GE公司进行考核和评估。目前,GE公司已进行了相关飞行试验考核,累计工作400h,1100℃/100h,增加推力35%。为满足综合高性能涡轮发动机技术(integrated high performance turbine engine technology,IHPTET)计划第2阶段和第3阶段的要求,PW,GE,Allison等公司还以该计划验证机为平台对CMC-SiC调节片和密封片进行了验证。

|

图 4 F414-GE-400用CMC-SiC复合材料调节片及密封片 Fig. 4 CMC-SiC composites flaps and seals in F414-GE-400 |

发动机尾喷管通常是飞机的外露构件,不但对飞机的后向雷达散射截面影响较大,而且是飞机的重要红外辐射源之一。红外探测主要在3~5μm和8~14μm两个大气窗口波段,当发动机尾喷管调节片的壁面温度在480~1000℃之间,其热辐射能量主要分布在3~5μm以下。因此,降低发动机的电磁波和红外信号特征,对提高飞机的隐身性能具有十分重要的意义。SiC纤维是耐高温、抗氧化的陶瓷纤维,当其电阻率为100~104Ω·cm时,对8.2~12.4GHz波段的雷达波具有最佳的吸收效果。由于SiC纤维含硅,能有效地减弱发动机的红外信号。因此,与Cf/SiC相比,SiCf/SiC不但具有更高的力学性能、更好的抗氧化性能和更长的高温使用寿命,还具有更好的吸波性能。鉴于SiCf/SiC良好的隐身性能,PW公司已将验证的SiCf/SiC调节片和密封片用于改进F119发动机,以实现减重、隐身并提高其耐久性等。美国采用CMC-SiC制备了轴对称喷管,通过采用冷却结构和锯齿结构尾缘,实现了低可探测性,大幅减少了喷管的红外信号和雷达信号,并将其应用于F-35飞机。

3.2 CMC-SiC复合材料在燃烧部件上的应用燃烧室和加力燃烧室均要承受高温、复杂应力、水氧腐蚀和热冲击等苛刻环境。燃烧室火焰筒、加力燃烧室内锥体和隔热屏为大型薄壁回转体结构,属中等载荷静止件,采用CMC-SiC可明显提高使用温度和减轻结构质量[25-28]。

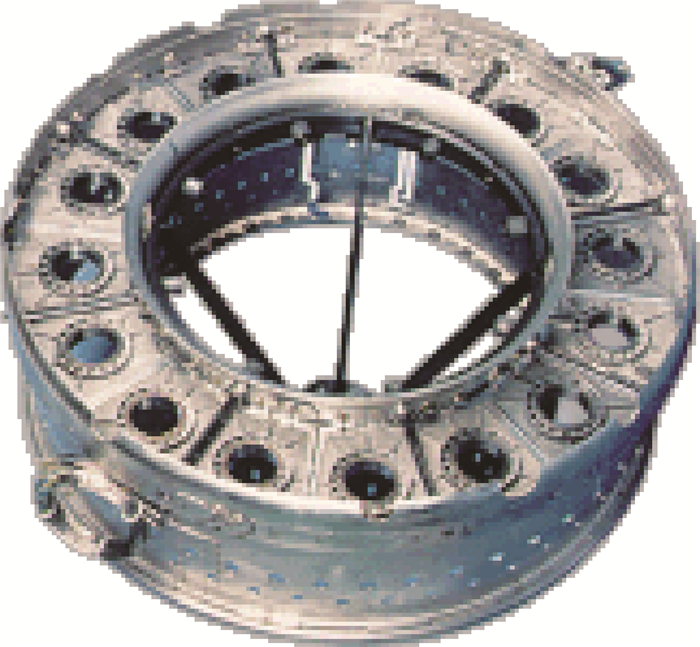

国外SiCf/SiC燃烧室/加力燃烧室部件,如F136和F414等发动机燃烧室火焰筒、M88发动机火焰筒和火焰稳定器等,已进行了全寿命演示验证,并进入工程应用阶段。美国在综合高性能涡轮发动机技术(IHPTET)计划中将带环境障涂层(environmental barrier coatings,EBCs)的SiCf/SiC用于燃烧室火焰筒和内外衬(图 5),并进行了多次地面试车试验,累计考核15000h,最高考核温度达到1200℃,并通过了全寿命5000h和高温段500h的测试[25-26],质量下降了30%,并减少了NOx和CO的排放。其中,第5次地面试车试验涂覆了联合研究技术中心(united technologies research center,UTRC)制备的EBCs,经过13937h,61次启动循环的试车试验后,在火焰筒内壁上发现裂纹,从而终止地面试车试验(图 5右下)[28]。试验结果表明,EBCs涂层可对燃气中的CMC-SiC提供有效的保护,使其寿命从5000h延长至14000h左右。带EBCs涂层的CMC-SiC航空发动机高温构件的首次试验结果对航空发动机30000h使用寿命的目标具有里程碑意义。在IHPTET计划第3阶段的验证机XTC97上,Honeywell与GE还考核验证了CMC-SiC高温升燃烧室。

美国GE公司考核了SiCf/SiC火焰筒,节约冷却空气50%,减重50%,减少NOx排放20%。GE公司在2015年开始在GEnx发动机中测试CMC-SiC热端部件,并计划大规模采用CMC-SiC制备燃烧室衬里以及涡轮叶片,并应用于GE9x发动机[12-13],同时计划在LEAP-X等发动机中也采用CMC-SiC火焰筒。

Soler公司研发并验证了一种结构非常简单的SiCf/SiC燃烧室衬套,该环形薄壁衬套位于金属机匣壳体内,并可与Lamilloy结构材料加工的外火焰筒一起组成先进的柔性燃烧室(图 6)。为降低高温腐蚀环境对SiCf/SiC的影响,Soler公司还研发了EBCs涂层,将SiCf/SiC衬套寿命提高了2~3倍。此外,美国还将CMC-SiC作为高速民用运输机发动机燃烧室内衬的最佳材料,以减少NOx的释放。

|

图 6 SiCf/SiC复合材料柔性燃烧室 Fig. 6 SiCf/SiC composites flexible combustor |

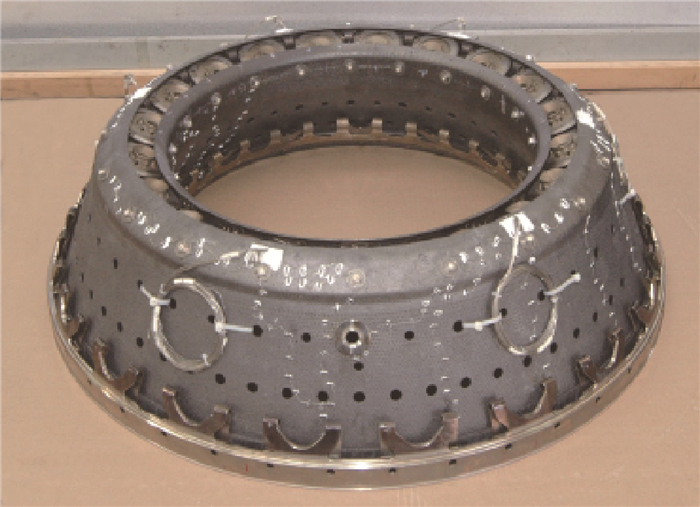

法国Snecma公司除将SiCf/SiC调节片成功运用到M88-2发动机外,还积极开发SiCf/SiC燃烧室火焰筒。Snecma公司研制的SiCf/SiC全环燃烧室(CERASEP A415,见图 7)已通过180h的发动机测试(600个循环,最大状态100h),研制的火焰稳定器(CERASEP A410,见图 8)已通过1180℃,143h的测试,构件结构完整,无损伤[11, 27]。Snecma公司还首次设计和制造了CFM56-C发动机用SiCf/SiC混合器(图 9),减重35%,并通过了700个发动机循环试验,包括200h发动机试车和70h试飞,目标用于A380等飞机。

|

图 7 SiCf /SiC复合材料全环燃烧室 Fig. 7 SiCf/SiC composites ring combustor |

|

图 9 SiCf/SiC复合材料混合器 Fig. 9 SiCf/SiC composites mixer |

日本也很重视SiCf/SiC在航空发动机燃烧部件中的应用研究。2003年,日本在下一代与环境相适应的超声速运输推进系统研究(next generation environmental adapted supersonic transport propulsion system research,ESPR)计划中研制了SiCf/SiC燃烧室火焰筒内衬和隔热屏,有效减少了NOx和CO2的排放,试验达到设计要求[28]。

隔热屏几何结构的特殊性与复杂性对预制体的编织技术以及复合材料的制备工艺提出了新的要求。国内大多采用横向波纹板隔热屏,而国外更多采用纵向波纹板隔热屏,如美国GE公司F110发动机及俄罗斯Aл-31Φ发动机的防振隔热屏。总的来说,CMC-SiC在航空发动机加力燃烧室隔热屏上的应用还鲜有报道。

3.3 CMC-SiC复合材料在涡轮部件上的应用推重比12~15一级航空发动机的涡轮构件将承受更高的工作温度和应力水平,目前的高温合金、冷却结构及热障涂层(thermal barrier coatings,TBCs)技术已很难满足设计要求。在早期的增强推进材料(enhanced propulsion material,EPM)计划中,美国就把CMC-SiC作为下一代航空发动机涡轮构件首选材料,随后的超高效发动机技术(Ultra high efficiency engine technology,UEET)计划再次将CMC-SiC作为重点发展的高温结构材料之一。在这些计划的支持下,CMC-SiC涡轮构件制备技术得到快速发展,Lewis公司研制了Cf/SiC涡轮转子(图 10)[29],预计使用温度可达1400℃。2010年9月,GE公司对CMC-SiC转子进行了4h试车。CFM公司的LEAP-X发动机首次采用CMC-SiC制备高压涡轮外环,使质量减轻了2/3,推力提高了10%,随部件和整机完成的试验超过了20000h。

涡轮导向叶片工作温度和应力水平高,燃气冲刷严重,热力氧化条件恶劣。传统的Cf/SiC或SiCf/SiC开裂应力低,在高温高应力和恶劣的热力氧化环境下,将导致材料氧化严重,快速失效,必须采用EBCs涂层延长其使用寿命[30-34]。因此,提高复合材料的开裂应力和高温耐腐蚀及抗冲刷性能成为CMC-SiC涡轮导向叶片的研究重点。美国在EPM和UEET计划的支持下,发展了新的陶瓷纤维(SylramicTM, Dow corning)、界面技术(BN界面、BN/SiC界面)、基体致密化技术和先进EBCs涂层技术等,有效地解决了部分问题,制备的SiCf/SiC导向叶片在可模拟发动机服役环境的NASA Glenn高压燃烧环中进行了测试,试验结果表明SiCf/SiC导向叶片可在恶劣的燃烧环境下承受1000h的考核试验。在IHPTET计划第3阶段,GE和AADC公司在验证机XTE-77上采用CMC-SiC高压涡轮导向叶片,与镍基高温合金相比,质量减轻50%,冷却空气量减少20%。GE公司采用SiCf/SiC制备了第3级低压涡轮导向叶片,并在F136等发动机上进行了验证,使用温度达到1204℃,减重70%,冷却空气减少了50%。GE公司在F414发动机上开展了500个发动机工作循环的CMC-SiC涡轮导叶和动叶试验,这是CMC-SiC首次在航空发动机转动件上的成功验证。GE公司还试验了SiCf/SiC无冷却涡轮动叶(图 11)[13],其耐温性明显高于带冷却叶片,该技术拟用于F136发动机未来发展型,并将推广应用于GE9X发动机高压涡轮第2级动叶。

1998年,日本在先进材料气体发电机(advanced material gas generator,AMG)计划中研制的涡轮叶片通过了700℃,燃气环境,386m/s的转动实验,没有损伤。2003年,日本在ESPR计划中研制了CMC-SiC涡轮叶片,并探索了涡轮转子的制造技术。

Williams International公司验证了SiC/C复合材料涡轮转子零件,涡轮导向器由分离的叶片和环连接而成,结果表明SiC/C复合材料具有耐高温、质量轻、成本低等特点。Honeywell公司为有限寿命无人机设计的XTL57/1开发了整体式陶瓷涡轮叶片,并成功通过了155%转速的超转破裂试验,其低压涡轮叶片和高斜率过渡段均采用了陶瓷材料。

此外,纳米技术的发展为CMC复合材料提供了更广阔的空间。新型纳米纤维可有效地提高CMC基体的开裂应力和陶瓷的韧性。碳纳米管纤维具有极高的拉伸强度(20GPa)和弹性模量(1TPa),其增强的陶瓷材料在保持陶瓷抗腐蚀、抗冲刷和抗蠕变等优点的同时,极大地提高了陶瓷的强度和韧性,如10%(体积分数)的碳纳米管使Al2O3陶瓷的韧性提高了3倍。美国的相关计划也把纳米纤维(BN纳米管纤维)增强SiC陶瓷基体列为CMC-SiC重点发展方向之一,瞄准的应用目标便是航空发动机涡轮叶片。

4 CMC-SiC复合材料在国内航空发动机上的研究现状我国高推重比航空发动机的研究起步较晚,但是,近年来国内已经全面突破了CMC-SiC及高性能SiC纤维制备技术,材料性能已达到或接近国际先进水平,并进行了航空发动机多种构件设计、研制与考核,虽尚需深入开展系统工作,且应用考核也缺乏经费支持,但应用研究还是取得了重大进展,积累了一定的工程应用研究经验,以西北工业大学、中国科学院上海硅酸盐研究所、航空工业复合材料技术中心等为代表的高等院校、研究所研制的燃烧室浮壁瓦片模拟件、全尺寸喷管调节片等分别进行了试验台短时考核和发动机短期挂片试车考核[14, 19, 35],构件热态性能良好,已进入应用验证阶段,为CMC-SiC的工程应用奠定了坚实基础。

5 CMC-SiC复合材料国内与发达国家的差距国际普遍认为,CMC-SiC是航空发动机高温结构材料的技术制高点,CMC-SiC的水平可反映国家的武器装备水平。尽管从20世纪80年代开始我国就将CMC-SiC应用技术研究列为重点发展领域,但至今我国在CMC-SiC的应用研究方面尚处于探索阶段,技术成熟度低,还无法满足国内高推重比航空发动机热端部件的需求。目前,国内CMC-SiC航空发动机构件应用研究与发达国家差距在20~30年,而且西方国家已经进入加速发展的阶段。

综合对比国内外航空发动机用CMC-SiC构件的研究进展,虽然国内在制备技术方面取得了很大的进展,达到了国际先进水平,但是在构件考核验证和应用方面尚处于起步阶段,应用范围和累计考核时间等均非常有限,与国外工程化应用研究存在巨大差距。为了缩短差距,我国应借鉴国外先进经验,重视CMC-SiC及其应用研究,并体现在航空发动机未来发展规划中。

我国CMC-SiC在航空发动机上的应用研究应采用先低温构件再高温构件、先简单构件再复杂构件、先静子构件再转子构件的循序渐进的方式进行。总的来看,我国CMC-SiC与国外航空强国的差距主要在于高性能SiC纤维技术未完全突破、基础研究不够全面和深入、性能数据比较分散、大型复杂构件制备技术有待完善、生产设备能力不够、工程应用领域狭窄、EBCs涂层技术滞后、成本过高等方面,要实现CMC-SiC在航空发动机上的广泛应用,还需完全突破相关关键技术。

此外,在1650℃以上,SiC氧化产物SiO2的抗氧化保护作用被严重削弱。一般认为CMC-SiC无法在温度高于1700℃的氧化环境中长时间使用[36-37]。为了满足高推重比航空发动机更苛刻的服役环境,可采用ZrC,TaC,ZrB2等对CMC-SiC进行超高温基体改性或涂层改性[30, 38-51],以发展更长寿命、更耐高温和结构功能一体化的新型超高温结构材料。这不仅可以克服超高温复相陶瓷的缺点,提高使用温度,延长使用寿命,同时又能确保使用的可靠性。目前,国内已具备CMC-SiC超高温改性技术基础[45-51]。

6 展望先进航空发动机性能的提高越发依赖于先进材料、先进工艺及相关结构的应用。传统结构材料因减重和耐温能力有限,难以满足高推重比航空发动机对高温部件的需求。纵观国外高推重比航空发动机的研制进展,以及IHPTET计划、UEET计划、通用经济可承受先进涡轮发动机(general economy affordable advanced turbine engines,VAATE)计划等研究计划,对热端部件用CMC-SiC构件的要求越来越高,加强战略型、革命性新型超高温结构材料——CMC-SiC复合材料的研制与应用迫在眉睫。

在可靠性、耐久性、工艺性及性能综合平衡的基础上优化重量,实现材料与工艺、结构与设计的协同,就能取得重大突破,走出一条自强之路。但是,在CMC-SiC上要取得实质性的进展和突破,必须在CMC-SiC构件设计与制备(包括高性能SiC纤维、成型工艺、低成本制备、结构及强度设计、连接、加工、无损检测技术等)、表面稳定性技术(包括EBCs涂层、超高温改性、修复技术等)及考核验证等关键技术方面取得突破:

(1) 高性能SiC纤维制备技术:航空发动机部件工作在高温氧化环境下,要承受较大的热应力、水汽、氧和固体颗粒等的侵蚀,在海上使用时还要受海盐的腐蚀,而且燃烧副产物富含的氯化盐和硫酸盐等会加速其氧化。目前,使用温度为1250℃的第二代SiC纤维国产化技术尚未完全突破,其质量稳定性和产量严重制约了SiCf/SiC的工程应用,而国外已成功发展第三代高性能SiC纤维,必须提高国产高性能SiC纤维的性能及批次稳定性,并降低成本以满足应用需求。

(2) CMC-SiC构件设计技术(包括材料体系自身,构件结构及强度设计、冷却结构设计和连接结构设计及评估等):与高温合金不同,SiCf/SiC具有自身的微结构和性能等本征特点,而且其结构强度具有很大的随机性,不能采用传统金属构件惯用的确定性设计方法(即安全系数法),需据此发展概率设计方法,并进行可靠性分析。而且其结构功能一体化设计不是简单地取消连接紧固件,将原来的结构形式简单地拼接在一起,而应根据其多尺度、多层次微观/宏观结构及工艺特点、传力路径、结构强度等要求,创造性地建立新的设计方法,并进行验证、改进和完善。SiCf/SiC的导热系数偏低,其强度特性与金属材料不同,需要对冷却结构进行不同设计。SiCf/SiC热膨胀系数偏低,在高温条件下的膨胀量较小,其与金属构件之间的连接既要保证强度的要求,又要避免因热膨胀失配引起的残余热应力,需要开展连接方法、连接结构、连接可靠性及考核验证等方面的研究。另外,还应开展整体结构静强度、疲劳、损伤容限、可靠性和可检性等设计准则和设计方法的研究和试验验证,尤其是损伤容限和可检性设计应该是其中的重点和关键。

(3) CMC-SiC构件制备技术(包括成形技术、加工技术及低成本制备技术等):与传统金属构件不同,SiCf/SiC构件制造周期长、研制成本高,且具有结构、材料和工艺一体化的重要特征,且大部分SiCf/SiC构件形状相对复杂,需针对其结构、热力耦合服役环境及失效行为等,深入开展短周期致密化、低成本成形和精细加工技术等研究。

(4) CMC-SiC超高温改性技术:随着航空发动机推重比的提高,必须对CMC-SiC进行超高温尤其是1300℃以上基体或涂层改性,以发展更长寿命、更耐高温和结构功能一体化的超高温结构材料以满足更苛刻的服役环境。目前,国内相关研究尚处于起步阶段,技术成熟度低,急需在超高温改性材料体系、制备及修复工艺、考核评估等方面加强研究。

(5) EBCs涂层技术(包括涂层设计、制备技术与考核评估技术等):在航空发动机恶劣的服役环境中(高温、氧气、水蒸气、熔盐、复杂应力、高速燃气冲刷等),SiCf/SiC的表面稳定性会急剧恶化,引起材料迅速损失,导致构件快速失效。为了降低环境氧化、腐蚀对SiCf/SiC的影响,减少冷气量,提高其在燃气环境下的表面稳定性并延长使用寿命,采用EBCs涂层尤其是低氧扩散率、低挥发速率、高晶化率、高致密度的EBCs涂层技术已成为决定SiCf/SiC在航空发动机热端部件上能否实现工程应用的关键,需在EBCs涂层体系尤其是更耐高温和更耐腐蚀的新型EBCs涂层体系、涂层制备、高效及准确无损表征、考核评价、应用验证等方面加强研究,尽快实现EBCs涂层的工程应用。

(6) CMC-SiC构件无损检测技术:目前,在SiCf/SiC构件生产、试验、服役及维护等过程中缺乏合适的判断零件是否合格或是否可继续使用的无损检测手段及评判依据。红外热成像、X射线照相及CT扫描技术等无损检测方法都是基于其相应的物理特征和信号特征进行缺陷识别。没有任何一种无损检测方法能识别各类复合材料中的所有缺陷,也没有一种无损检测方法能解决所有复合材料构件的无损检测,生产中通常以两种或两种以上的不同检测方法相互补充,需针对SiCf/SiC构件及其使用特性,研究其全寿命周期无损检测方法、评判准则等,建立失效数据图谱。

(7) CMC-SiC构件考核验证技术:目前,主要参考金属构件的相关要求对SiCf/SiC构件进行考核验证,如对静子机匣主要进行压力考核试验,对转子构件主要进行必要的超转、低循环和超温实验,而浮动瓦片、涡轮叶片及喷管调节片等高温构件则通常随部件或发动机进行试验考核,试验成本非常高,需针对SiCf/SiC构件建立航空发动机风洞模拟系统或等效环境考核验证方法、评价准则等。

(8) CMC-SiC构件修复技术:SiCf/SiC构件制造周期长、成本高,较长时间内难满足大规模工程化应用要求,且其服役环境极度苛刻,使得构件容易损伤失效,需针对SiCf/SiC构件修复技术开展研究,评估修复部位的相容性、匹配性及剩余寿命,降低其全寿命周期使用成本。

| [1] |

刘大响. 高性能航空发动机的发展对材料技术的要求[J].

燃气涡轮试验与研究, 1998, 11 (3): 1–5.

LIU D X. The requirement for materials technology to develop high performance aero engine[J]. Gas Turbine Experiment and Research, 1998, 11 (3): 1–5. |

| [2] |

江义军. 推重比12~15发动机技术途径分析[J].

航空动力学报, 2001, 16 (2): 103–107.

JIANG Y J. Technical approaches to thrust-weight ratio 12~15 of aeroengine[J]. Journal of Aerospace Power, 2001, 16 (2): 103–107. DOI: 10.3969/j.issn.1000-8055.2001.02.002 |

| [3] | GASS D E. Ceramic matrix composite (CMC) thermal protection systems (TPS) and hot structures for hypersonic vehicles[C]//15th AIAA International Space Planes and Hypersonic Systems and Technologies Conference. Dayton: The American Institute of Aeronautics and Astronautics (AIAA), 2008: 1-36. |

| [4] |

刘大响. 一代新材料, 一代新型发动机:航空发动机的发展趋势及其对材料的需求[J].

材料工程, 2017, 45 (10): 1–5.

LIU D X. One generation of new material, one generation of new type engine:development trend of aero-engine and its requirements for materials[J]. Journal of Materials Engineering, 2017, 45 (10): 1–5. DOI: 10.11868/j.issn.1001-4381.2017.100001 |

| [5] | COFER C G, ECONOMY J. Oxidative and hydrolytic stability of boron nitride-a new approach to improving the oxidation resistance of carbonaceous structures[J]. Carbon, 1995, 33 (4): 389–395. |

| [6] |

张立同.

纤维增韧碳化硅陶瓷复合材料-模拟、表征与设计[M]. 北京: 化学工业出版社, 2009.

ZHANG L T. Fiber-reinforced silicon carbide ceramic composites-modeling, characterization and design[M]. Beijing: Publication of Chemistry Industry, 2009. |

| [7] |

张立同, 成来飞.

自愈合陶瓷基复合材料制备和应用基础[M]. 北京: 化学工业出版社, 2015.

ZHANG L T, CHENG L F. Preparation and application of self-healing ceramic matrix composites[M]. Beijing: Publication of Chemistry Industry, 2015. |

| [8] |

刘巧沐, 黄顺洲, 刘佳, 等. 高温材料研究进展及其在航空发动机上应用[J].

燃气涡轮试验与研究, 2014, 27 (4): 51–56.

LIU Q M, HUANG S Z, LIU J, et al. Progress and application of high temperature structural materials on aeroengine[J]. Gas Turbine Experiment and Research, 2014, 27 (4): 51–56. DOI: 10.3969/j.issn.1672-2620.2014.04.012 |

| [9] | FRANCOIS C. Design, fabrication, and application of thermostructural composites (TSC) like C/C, C/SiC, and SiC/SiC composites[J]. Advanced Engineering Materials, 2002, 4 (12): 903–912. DOI: 10.1002/adem.200290001 |

| [10] | BEESLEY C P. The application of CMCs in high integrity gas turbine engines[J]. Key Engineering Materials, 1996, 329 (258): 165–176. |

| [11] | BERDOYES I, THEBAULT J, BOUILLON E. Improved SiC/SiC and C/C materials applications parts[C]//European Congress Advanced Materials Processes. Prague, Czech: Springer, 2005: 1-7. |

| [12] | PADTURE N P. Advanced structural ceramics in aerospace propulsion[J]. Nature Materials, 2016, 15 : 804–809. DOI: 10.1038/nmat4687 |

| [13] | KATOH Y, SNEAD L L, Jr HENAGER C H, et al. Current status and recent research achievements in SiC/SiC composites[J]. Journal of Nuclear Materials, 2014, 455 : 387–397. DOI: 10.1016/j.jnucmat.2014.06.003 |

| [14] |

张立同, 成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J].

复合材料学报, 2007, 24 (2): 1–6.

ZHANG L T, CHENG L F. Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites[J]. Acta Materiae Compositae Sinica, 2007, 24 (2): 1–6. DOI: 10.3321/j.issn:1000-3851.2007.02.001 |

| [15] |

江东亮. 结构功能一体化的高性能陶瓷材料的研究与开发[J].

中国工程科学, 2003, 5 (2): 35–39.

JIANG D L. Research and development of high performance ceramics with structural and functional properties combined[J]. Engineering Sciences, 2003, 5 (2): 35–39. DOI: 10.3969/j.issn.1009-1742.2003.02.005 |

| [16] |

李世波, 徐永东, 张立同. 碳化硅纤维增强陶瓷基复合材料的研究进展[J].

材料导报, 2001, 15 (1): 45–49.

LI S B, XU Y D, ZHANG L T. Study on silicon carbide fibers reinforced ceramic-matrix composites[J]. Materials Review, 2001, 15 (1): 45–49. DOI: 10.3321/j.issn:1005-023X.2001.01.016 |

| [17] |

张立同. 国外航空用陶瓷发展趋势[J].

航空科技技术, 1994 (6): 25–28.

ZHANG L T. Development trend of foreign aviation ceramics[J]. Aeronautical Science & Technology, 1994 (6): 25–28. |

| [18] |

张立同, 成来飞, 徐永东, 等. 自愈合碳化硅陶瓷基复合材料研究及应用进展[J].

航空材料学报, 2006, 26 (3): 226–232.

ZHANG L T, CHENG L F, XU Y D, et al. Progress on self-healing silicon carbide ceramic matrix composites and its applications[J]. Journal of Aeronautical Materials, 2006, 26 (3): 226–232. DOI: 10.3969/j.issn.1005-5053.2006.03.048 |

| [19] |

肖鹏, 徐永东, 张立同. 高温陶瓷基复合材料制备工艺的研究[J].

材料工程, 2000 (2): 41–44.

XIAO P, XU Y D, ZHANG L T. Study of processing of high temperature ceramic matrix composites[J]. Journal of Materials Engineering, 2000 (2): 41–44. DOI: 10.3969/j.issn.1001-4381.2000.02.013 |

| [20] |

张立同, 成来飞, 徐永东. 新型碳化硅陶瓷基复合材料的研究进展[J].

航空制造技术, 2003 (1): 24–32.

ZHANG L T, CHENG L F, XU Y D. Progress in research work of new CMC-SiC[J]. Aeronautical Manufacturing Technology, 2003 (1): 24–32. DOI: 10.3969/j.issn.1671-833X.2003.01.009 |

| [21] |

卢国锋, 乔生儒, 徐艳. 连续纤维增强陶瓷基复合材料界面层研究进展[J].

材料工程, 2014 (11): 107–112.

LU G F, QIAO S R, XU Y. Progress in research on interface layer of continuous fiber reinforced ceramic matrix composites[J]. Journal of Materials Engineering, 2014 (11): 107–112. DOI: 10.11868/j.issn.1001-4381.2014.11.019 |

| [22] |

邹世钦, 张长瑞, 周新贵, 等. 连续纤维增强SiCf/SiC陶瓷复合材料的发展[J].

材料导报, 2003, 17 (8): 61–64.

ZOU S Q, ZHANG C R, ZHOU X G, et al. Progress in continuous fiber reinforced ceramic matrix composites[J]. Materials Review, 2003, 17 (8): 61–64. DOI: 10.3321/j.issn:1005-023X.2003.08.019 |

| [23] | CHOURY J J. Thermostructural composite materials in aeronautics and space applications[C]//GIFAS Aeronautical and Space Conference. Delhi, India: GIFAS, 1989: 1-18. |

| [24] | PREWOK M, BRENNAN J J, LAYDEN G K. Fiber reinforced glasses and glass-ceramics for high performance applications[J]. American Ceramic Society Bulletin, 1986, 65 (2): 305–313. |

| [25] | ZAWADA L, RICHARDSON G, SPRIET P. Ceramic matrix composites for aerospace turbine engine exhaust nozzles[C]//5th International Conference on High-Temperature Ceramic Matrix Composites. Seattle, Washington, America: American Ceramic Society Bulletin, 2004: 491-498. |

| [26] | GRENET C, PLINKETI L, VEYRET J B, et al. Carbon fiber-reinforced silicon nitride composites by slurry infiltration[J]. Ceramic Transactions, 1995, 58 : 125–130. |

| [27] | KIM D P, COFER C G, ECONOMY J. Fabrication and properties of ceramic composites with a boron nitride matrix[J]. Journal of the American Ceramic Society, 1995, 78 (6): 1546–1552. |

| [28] | KIMME J, MIRIYALA N, PRIEE J, et al. Evaluation of CFCC liners with EBC after field testing in a gas turbine[J]. Journal of the European Ceramic Society, 2002, 22 (14/15): 2769–2775. |

| [29] | SINGH M. Advanced ceramic matrix composites (CMCs) for high temperature applications[C]//Plenary Lecture at the International Symposium on High Temperature Ceramic. Selb: Germany Ceramic Society, 2005: 1-43. |

| [30] |

刘巧沐, 许建锋, 刘佳. 碳化硅陶瓷基复合材料基体和涂层改性研究进展[J].

硅酸盐学报, 2018, 46 (12): 1700–1706.

LIU Q M, XU J F, LIU J. Development on anti-oxidation modification of CMC-SiC composites matrix and coating[J]. Journal of the Chinese Ceramic Society, 2018, 46 (12): 1700–1706. |

| [31] |

刘巧沐, 黄顺洲, 何爱杰. 碳化硅陶瓷基复合材料环境障涂层研究进展[J].

材料工程, 2018, 46 (10): 1–8.

LIU Q M, HUANG S Z, HE A J. Progress in environmental barrier coatings for SiC matrix ceramic composites[J]. Journal of Materials Engineering, 2018, 46 (10): 1–8. DOI: 10.11868/j.issn.1001-4381.2018.000230 |

| [32] | LIU J, ZHANG L T, LIU Q M, et al. Polymer-derived SiOC-BSAS coatings as an environmental barrier for C/SiC composites[J]. Journal of the American Ceramic Society, 2010, 93 (12): 4148–4152. DOI: 10.1111/jace.2010.93.issue-12 |

| [33] | LIU J, ZHANG L T, LIU Q M, et al. Structure design and fabrication of environmental barrier coatings for crack resistance[J]. Journal of the European Ceramic Society, 2014, 34 (8): 2005–2012. DOI: 10.1016/j.jeurceramsoc.2013.12.049 |

| [34] | LIU J, ZHANG L T, LIU Q M, et al. Calcium-magnesium-aluminosilicate corrosion behaviors of rare-earth disilicates at 1400℃[J]. Journal of the European Ceramic Society, 2013, 33 (15/16): 3419–3428. |

| [35] | ZHANG L T, CHENG L F, LUAN X G, et al. Environmental performance testing system for thermostructure materials applied in aeroengines[J]. Key Engineering Materials, 2006, 313 : 183–190. DOI: 10.4028/www.scientific.net/KEM.313 |

| [36] |

张勇, 何新波, 曲选辉, 等. 超高温材料的研究进展及应用[J].

材料导报, 2007, 21 (12): 60–64.

ZHANG Y, HE X B, QU X H, et al. Research progress and application of ultra high-temperature materials[J]. Materials Review, 2007, 21 (12): 60–64. DOI: 10.3321/j.issn:1005-023X.2007.12.015 |

| [37] | UPADHYA K, YANG J M, HOFFMAN W P. Materials for ultrahigh temperature structural applications[J]. American Ceramic Society Bulletin, 1997, 76 (12): 51–56. |

| [38] |

段刘阳, 罗磊, 王一光. 超高温陶瓷基复合材料的改性和烧蚀行为[J].

中国材料进展, 2015, 34 (10): 762–769.

DUAN L Y, LUO L, WANG Y G. Modification and ablation behaviors of ultrahigh temperature ceramic matrix composites[J]. Materials China, 2015, 34 (10): 762–769. |

| [39] | DUAN L, ZHAO X, WANG Y, et al. Comparative ablation behaviors of C/SiC-HfC composites prepared by reactive melt infiltration and precursor infiltration and pyrolysis routes[J]. Ceramic International, 2017, 43 (18): 16114–16120. DOI: 10.1016/j.ceramint.2017.08.175 |

| [40] | SCHMIDT S, BEYER S, KNABE H, et al. Advanced ceramic matrix composite materials for current and future propulsion technology applications[J]. Acta Astronautica, 2004, 55 (3/9): 409–420. |

| [41] | LI Q, DONG S, WANG Z, et al. Fabrication and properties of 3-D Cf/ZrB2-ZrC-SiC composites via polymer infiltration and pyrolysis[J]. Ceramic International, 2013, 39 (5): 5937–5941. DOI: 10.1016/j.ceramint.2012.11.074 |

| [42] | COURTRIGHT E L, PRATER J T, HOLCOMB G R, et al. Oxidation of hafnium carbide and hafnium carbide with additions of tantalum and praseodymium[J]. Oxidation of Metals, 1991, 36 (5): 423–437. |

| [43] | PAVESE M, FINO P, BADINI C, et al. HfB2/SiC as a protective coating for 2D Cf/SiC composites:effect of high temperature oxidation on mechanical properties[J]. Surface and Coatings Technology, 2008, 202 (10): 2059–2067. DOI: 10.1016/j.surfcoat.2007.08.037 |

| [44] | DASMAHAPATRA A, MELETIS E, KROLL P. First principles modeling and simulation of Zr-Si-B-C-N ceramics:developing hard and oxidation resistant coatings[J]. Acta Materialia, 2017, 125 : 246–254. DOI: 10.1016/j.actamat.2016.11.061 |

| [45] | LIU Q M, ZHANG L T, LIU J, et al. Laser ablation behaviors of SiC-ZrC coated carbon/carbon composites[J]. Surface and Coatings Technology, 2011, 205 (17/18): 4299–4303. |

| [46] | LIU Q M, ZHANG L T, MENG Z X, et al. Chemical vapor deposition (CVD) of ZrC coatings from ZrCl4-C3H6-H2[J]. Advanced Materials Research, 2011, 1165 (382): 648–652. |

| [47] | LIU Q M, ZHANG L T, LIU J, et al. The oxidation behavior of SiC-ZrC-SiC coated C/SiC minicomposites at ultrahigh temperatures[J]. Journal of the American Ceramic Society, 2010, 93 (12): 3990–3992. DOI: 10.1111/jace.2010.93.issue-12 |

| [48] | LIU Q M, ZHANG L T, CHENG L F, et al. Chemical vapour deposition of zirconium carbide and silicon carbide hybrid whiskers[J]. Materials Letters, 2010, 64 (4): 552–554. |

| [49] | LIU Q M, ZHANG L T, WANG Y G, et al. Thermodynamic calculations of ZrC-SiC system for chemical vapor deposition applications from SiCl4-ZrCl4-CH4-H2[J]. Ceramic Transactions, 2010, 215 : 65–75. |

| [50] | LIU Q M, ZHANG L T, LIU J, et al. Thermodynamic study on codeposition of ZrC-SiC from MTS-ZrCl4-CH4-H2[J]. Inorganic Materials, 2010, 46 (10): 1090–1095. DOI: 10.1134/S0020168510100110 |

| [51] |

刘巧沐, 张立同, 成来飞, 等. C/SiC-ZrC复合材料在甲烷燃气环境中的氧化行为[J].

复合材料学报, 2011, 28 (4): 107–111.

LIU Q M, ZHANG L T, CHENG L F, et al. Oxidation behaviors of C/SiC-ZrC composites in a CH4 combustion gas environment[J]. Acta Materiae Compositae Sinica, 2011, 28 (4): 107–111. |

2019, Vol. 47

2019, Vol. 47