文章信息

- 童邵辉, 李东, 邓增辉, 方虎

- TONG Shao-hui, LI Dong, DENG Zeng-hui, FANG Hu

- 电子束快速成形TC4合金的组织与断裂性能

- Microstructure and fracture property of electron beam rapidly manufactured TC4 alloy

- 材料工程, 2019, 47(1): 125-130

- Journal of Materials Engineering, 2019, 47(1): 125-130.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000882

-

文章历史

- 收稿日期: 2016-07-19

- 修订日期: 2018-09-10

2. 上海工程技术大学 材料工程学院, 上海 201620

2. School of Materials Engineering, Shanghai University of Engineering Science, Shanghai 201620, China

电子束选区熔化(electron beam selective melting, EBSM)快速成形是基于粉末的增材制造技术,利用高能电子束逐层扫描和熔化合金粉末,合金粉末经过反复地熔化和凝固,最终得到致密的近终形零部件[1-2],而且整个过程具有较高的柔性,能够成形外形轮廓复杂的零部件,并且可以制备蜂窝多孔结构,电子束选区熔化技术在航空航天领域应用较多[3-4],同时还应用于医疗领域中人体骨骼植入物的研发和制造[5]。

目前,针对电子束选区熔化快速成形制备Ti-6Al-4V(TC4)合金的研究主要集中在成形工艺、组织和性能的关系上,Gong等[6]的研究表明:电子束扫描线间距增大或在扫描过程中电子束离焦时,都会出现熔合不良的缺陷;Guo等[7]研究了EBSM工艺参数对TC4成形件致密度的影响,其研究表明:随电子束电流的增加、扫描速率及其扫描线长度的减小,合金粉末熔化后的熔池的流动性增大,导致成形件致密度增大;Bauereβ等[8]的研究发现高功率能产生高温,增加熔池的流动力,从而消除前一层熔合不良的缺陷,提高组织致密度;而Wang等[9]研究发现沉积态EBSM-TC4的弹性模量和硬度在速率变量为20, 36, 50和65范围内与电子束扫描速率成正比;杨鑫等[10]利用电子束选区熔化制备出致密度较高的Ti-5Al-2.5Sn合金试样,性能测试表明扫描方向上的拉伸性能大于沉积方向,与锻造合金性能相当;Hrabe等[11]通过实验发现EBSM成形试样的沉积高度对其极限抗拉强度和屈服强度影响很小,仅为1%和2%;Cain等[12]则对比分析了激光选区熔化成形(selective laser melting, SLM)TC4合金的不同成形方向的断裂性能;而针对EBSM制备的沉积态TC4合金试样不同几何成形的显微组织与力学性能,特别是断裂性能和机理的研究还较少。因此,本工作利用电子束快速成形设备Arcam Q10选区熔化制备TC4垂直和水平的试样,分析不同几何成形和加载方向的断裂性能,对其断口形貌进行观察并深入探讨其断裂过程和机理。

1 实验材料与方法实验材料为以惰性气体雾化的球形Ti-6Al-4V合金粉末,粉末粒度范围为25~100μm,其化学成分如表 1所示。

| Al | Fe | V | C | O | N | H | Ti |

| 6.100 | 0.200 | 4.050 | 0.020 | 0.150 | 0.010 | 0.002 | Bal |

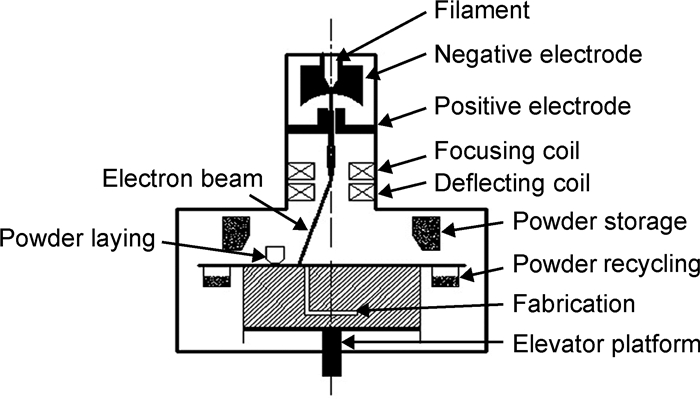

采用Arcam Q10型真空电子束设备进行TC4合金粉末的增材制造,实验装置图如图 1所示。电子束在聚焦和偏转线圈的控制下按照计算机软件生成的零件每一层的轮廓截面数据逐层熔化粉末,最终零件堆积成形。本实验在成形前首先利用电子束对基板进行预热,已达到增加粉末黏性,提高其防溃散能力的目的,当基板预热到700℃时开始逐层铺粉,电子束以弓字形扫描方式熔化每一层粉末,而相邻两层粉末的扫描线方向相互垂直[9],工艺参数如表 2所示。利用此工艺分别制备3组垂直和平行于基板的试样,对沉积态的成形试样利用线切割切取拉伸试样、紧凑拉伸CT试样及其开口,拉伸方向和CT试样开口方向为x-z, z-x, x-y和y-x方向,单组试样方向和尺寸示意图如图 2所示。

|

图 1 电子束选区成形系统原理图 Fig. 1 Schematic diagram of electron beam selective manufacturing system |

| Beam current/mA | Focus offset/mA | Scan speed/(mm·s-1) | Layer thickness/μm |

| 15-28 | 32 | 4530 | 60 |

采用腐蚀剂(HF+HNO3+H2O体积比为1:2:13)腐蚀精抛后的TC4试样10s,使用KEYENCE Z100型超景深显微镜观察显微组织形貌,抗拉强度(σb)、屈服强度(σ0.2)、伸长率(δ)和断裂韧度(KIC)的测试在MTS 810型(100kN)电液伺服试验机上进行,加载速率为0.5mm/min,测得的数据取其平均值即为结果。利用Hitachi S-3400N型扫描电子显微镜观察和分析不同试样的断口形貌。

|

图 2 EBSM-TC4试样取样方向(a)及拉伸试样(b)和CT试样(c)的示意图 Fig. 2 Schematic diagrams of EBSM-TC4 sampling orientation (a) and tensile sample (b) and CT sample (c) |

图 3为EBSM-TC4合金试样组织。由图 3(a), (b)可见:垂直于基板的试样凝固成形后可以得到密集而细小弥散的组织,并且致密度大于平行于基板的试样,次生α组织呈细针状相互交错,针状α相宽度约为1~4μm,而且还可看到垂直试样组织中的柱状晶生长具有明显的方向性,这是因为电子束扫描加热后在合金粉末沉积方向产生了温度梯度,使原β柱状晶主轴近乎平行于沉积方向(z轴),而平行于基板试样的显微组织中柱状晶转化为晶粒态,晶粒内α相厚度明显大于垂直试样(图 3(c), (d)),α相组织呈宽针状和片层状且以不同取向的集束分布,α相宽度为3~8μm,并形成α片丛。

|

图 3 EBSM-TC4合金试样组织垂直(a), (b)和平行(c), (d)于基板 Fig. 3 Microstructures of EBSM-TC4 sample perpendicular to (a), (b) and parallel to (c), (d) the plate |

垂直于基板的试样组织致密度和针状α相长宽比大于平行于基板的试样,这种组织差异性主要是因为不同的成形方式使试样与基板接触面积的大小不同(图 2(a)),从而导致试样在电子束扫描后的冷却速率不同,即水平于基板的试样经过电子束加热后,由于其紧贴于已经预热的基板,对试样具有保温作用,使温度梯度和冷却速率减小,无法满足柱状晶生长条件而形成晶粒,而且形核速率和晶粒生长速率减小,使每个晶核都有足够的时间长大,导致α相片层厚度增大;垂直试样在堆积到一定高度后能与真空环境进行热交换,因此垂直试样晶核数量及其长大速率高于水平试样,晶粒迅速长大至互相接触,使其显微组织具有较高的致密度。

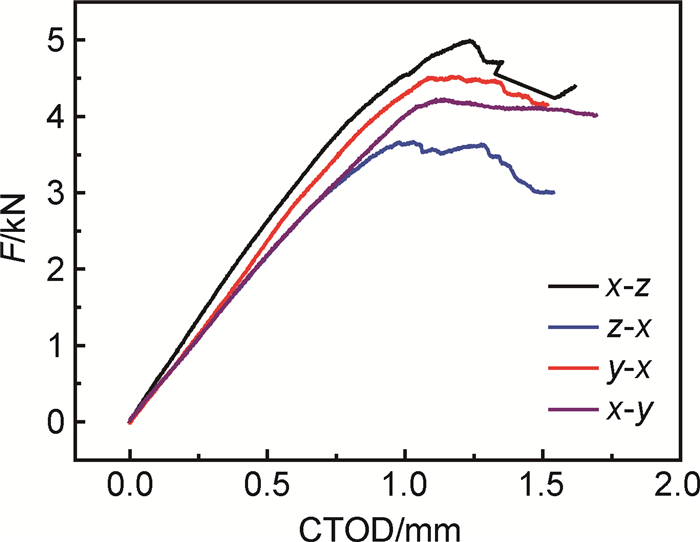

2.2 断裂性能与断口分析电子束快速成形不同几何成形和加载方向的TC4紧凑拉伸试样加载力F与裂纹尖端张开位移(crack tip opening displacement, CTOD)的关系曲线如图 4所示,可以看出4个方向的CT试样加载力与裂纹尖端张开位移的曲线平滑且连续,没有明显的突进现象,说明试样裂纹平稳扩展,图 4垂直试样沿电子束扫描方向的x-z试样相对于其他试样裂纹张开所需要的载荷最高,为4.99kN,对应的裂纹尖端张开位移也最大,为1.24mm,而沉积方向上的试样z-x裂纹张开需要的载荷最小,为3.64kN,且具有载荷平台。水平CT试样的加载力接近,处于两个不同拉伸方向的垂直CT试样之间。

|

图 4 不同几何成形和取向的EBSM-TC4合金CT试样加载力与裂纹尖端张开位移曲线图 Fig. 4 F vs CTOD curves of EBSM-TC4 alloy CT sample in different shapes and orientations |

不同几何成形和方向的电子束快速成形TC4试样的抗拉强度、屈服强度、伸长率与断裂韧度如表 3所示,由表 3可见试样的断裂韧度变化范围在20MPa·m1/2之内。垂直试样中载荷在沉积方向的z-x取向试样断裂韧度最低,为85.33MPa·m1/2,小于载荷在电子束扫描方向x-z的性能,而x-z取向的拉伸试样伸长率很小,仅为3%。在水平试样中的y-x取向断裂韧度获得最高值为101.45MPa·m1/2,而屈服强度最低值为758MPa,水平试样的抗拉强度和屈服强度都小于垂直试样,伸长率和断裂韧度则大于垂直试样。这些性能的变化与电子束选区熔化不同制备方向的试样显微组织和各试样的拉伸载荷方向有关。

| Sample | σb/MPa | σ0.2/MPa | δ/% | KIC/(MPa·m1/2) |

| x-z | 958 | 915 | 3 | 94.94 |

| z-x | 946 | 874 | 8 | 85.33 |

| x-y | 867 | 779 | 14.5 | 99.10 |

| y-x | 854 | 758 | 12 | 101.45 |

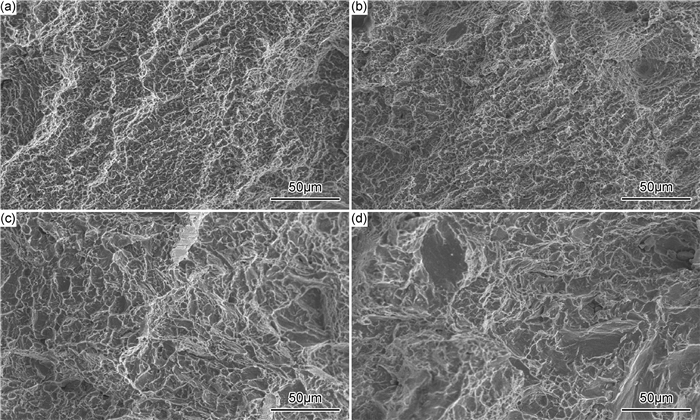

利用扫描电镜观察断口能够有效地分析裂纹的性质和断裂机理。图 5为不同加载方向和几何成形EBSM-TC4试样的断口扫描电镜微观形貌,所有断口都由许多不同尺寸的韧窝和弯曲的撕裂棱组成,断口是由大量的微孔聚集和单独成核的微裂纹互相连接合并而成的,表现出较大的塑性变形,因此各试样的断口形貌都具有延性韧窝状沿晶断裂特点。而各个试样断口又有一定的区别,有利于分析组织与断裂韧度的相互联系。

|

图 5 EBSM-TC4合金试样断口SEM形貌 (a)x-z; (b)z-x; (c)x-y; (d)y-x Fig. 5 SEM fracture morphologies of EBSM-TC4 alloy samples (a)x-z; (b)z-x; (c)x-y; (d)y-x |

垂直试样的α相片层尺寸小于水平试样,而断裂韧度的大小与α相片层的尺寸及形态有紧密联系[13],z-x取向的CT试样加载后的裂纹扩展方向垂直于原β柱状晶,裂纹在细小弥散组织和细长针状α相中穿越,同时针状α相宽度较小,长宽比较大,细长的针状α相在裂纹扩展过程中尖端微孔聚集所需要的能量比片状α更少[13],而且z-x取向的试样断口韧窝最浅(图 5(b)),表明其裂纹尖端塑性区相对较小,而且针状α相界面平直(图 3(c)),使裂纹经过α相界面时扩展相对平滑,消耗能量较少,因此,其抵抗裂纹扩展的能力下降,使断裂韧度降低。此外,z-x取向的拉伸试样加载方向平行于柱状晶的晶界,晶界脆性作用减弱,从而使伸长率大于x-z试样。x-z取向CT试样载荷方向平行于电子束扫描方向,裂纹扩展方向与穿越各层的柱状晶的晶界近乎平行,而柱状晶的生长方向倾斜于电子束扫描方向(图 3(a)),当裂纹扩展至较宽的柱状晶界处被改变方向,使裂纹扩展路径增大[14],同时晶界会阻碍位错的运动,产生位错塞积,导致其塑性变形的抵抗力提升[15],而且x-z试样的断口具有相同位相关系的撕裂棱(图 5(a)),表明x-z试样断裂时经历了较大程度的塑性变形,裂纹尖端塑性区尺寸扩大。因此,x-z试样裂纹扩展时需要消耗较多的能量,其断裂韧度相对于z-x提高了9.61MPa·m1/2,而且该取向拉伸后测得的抗拉强度和屈服强度也较大。

水平x-y和y-x取向试样的断裂韧度总体大于垂直试样,分别为99.10MPa·m1/2和101.45MPa·m1/2,这是由于水平试样的显微组织中次生α相宽度增大,呈层片状分布,形成不同取向集束组织,断口形貌如图 5(c), (d)所示,平行于基板的x-y和y-x取向的CT试样断口韧窝尺寸与深度都大于垂直于基板的试样,而且断口的撕裂棱呈不同位相曲折分布。这是因为当裂纹尖端扩展至集束边界时,裂纹扩展方向沿不同取向的集束边界移动,裂纹扩展更加曲折[13],而且集束尺寸随α相片层的宽度增大而增大,在裂纹尖端扩展时需要抵抗更多的塑性变形,能够更加有效地阻碍裂纹扩展,同时也能使裂纹扩展总长度增加,在此过程中会消耗更多的能量,从而表现出更高的断裂韧度。因此,平行于基板试样的断裂韧度高于垂直试样,同时由于垂直试样的细晶强化作用,使水平试样的抗拉强度和屈服强度都低于垂直试样。此外,晶粒态的塑性变形能力大于柱状晶,导致水平试样的伸长率总体大于垂直试样。

3 结论(1)电子束选区熔化制备的垂直于基板的试样存在生长方向平行于粉末沉积方向的柱状晶,α相呈细针状相互交错,针状α相片层宽度为1~4μm;平行于基板试样组织致密度不及垂直试样,α相呈宽针状和片层状在晶粒内以不同取向的集束分布,α相宽度为3~8μm。

(2)断裂性能在EBSM-TC4垂直试样中受到柱状晶组织的影响,具有各向异性,在沉积方向上的断裂韧度为94.94MPa·m1/2,大于电子束扫描方向的断裂韧度85.33MPa·m1/2,而伸长率很小,仅为3%。

(3) α相形态对断裂性能有影响:水平试样片层状的α集束组织伸长率及断裂韧度优于垂直试样相互交错的细长针状α组织,断裂韧度达到最大值101.45MPa·m1/2,而抗拉强度和屈服强度较小。

(4)EBSM-TC4试样断口由许多不同尺寸的韧窝和弯曲的撕裂棱组成,断裂方式以延性韧窝状沿晶断裂为主,水平试样的断口撕裂棱曲折程度、韧窝尺寸和深度大于垂直试样。

| [1] | FRAZIER W E. Metal additive manufacturing:a review[J]. Journal of Materials Engineering and Performance, 2014, 23 (6): 1917–1928. DOI: 10.1007/s11665-014-0958-z |

| [2] | MURR L E. Metallurgy of additive manufacturing:examples from electron beam melting[J]. Additive Manufacturing, 2015, 5 : 40–53. DOI: 10.1016/j.addma.2014.12.002 |

| [3] |

巩水利, 锁红波, 李怀学. 金属增材制造技术在航空领域的发展与应用[J].

航空制造技术, 2013 (13): 66–71.

GONG S L, SUO H B, LI H X. Development and application of metal additive manufacturing technology[J]. Aeronautical Manufacturing Technology, 2013 (13): 66–71. DOI: 10.3969/j.issn.1671-833X.2013.13.012 |

| [4] |

张学军, 唐思熠, 肇恒跃, 等. 3D打印技术研究现状和关键技术[J].

材料工程, 2016, 44 (2): 122–128.

ZHANG X J, TANG S Y, ZHAO H Y, et al. Research status and key technologies of 3D printing[J]. Journal of Materials Engineering, 2016, 44 (2): 122–128. |

| [5] | JAMSHIDINIA M, WANG L, TONG W, et al. Fatigue properties of a dental implant produced by electron beam melting®(EBM)[J]. Journal of Materials Processing Technology, 2015, 226 : 255–263. DOI: 10.1016/j.jmatprotec.2015.07.013 |

| [6] | GONG H, RAFI K, STARR T, et al. The effects of processing parameters on defect regularity in Ti-6Al-4V parts fabricated by selective laser melting and electron beam melting[C]//Proceedings of the 24th Solid Freeform Fabrication Symposium. Austin, US: University of Texas, 2013: 424-439. |

| [7] | GUO C, GE W J, LIN F. Effects of scanning parameters on material deposition during electron beam selective melting of Ti-6Al-4V powder[J]. Journal of Materials Processing Technology, 2015, 217 : 148–157. DOI: 10.1016/j.jmatprotec.2014.11.010 |

| [8] | BAUEREIß A, SCHAROWSKY T, KÖRNER C. Defect generation and propagation mechanism during additive manufacturing by selective beam melting[J]. Journal of Materials Processing Technology, 2014, 214 (11): 2522–2528. DOI: 10.1016/j.jmatprotec.2014.05.002 |

| [9] | WANG X Q, GONG X B, CHOU K. Scanning speed effect on mechanical properties of Ti-6Al-4V alloy processed by electron beam additive manufacturing[J]. Procedia Manufacturing, 2015, 1 : 287–295. DOI: 10.1016/j.promfg.2015.09.026 |

| [10] |

杨鑫, 奚正平, 刘咏, 等. 电子束选区熔化技术对钛合金组织和力学性能的影响[J].

稀有金属材料与工程, 2009, 38 (7): 1272–1275.

YANG X, XI Z P, LIU Y, et al. Effect of electron beam selective melting on the microstructure and mechanical properties of Ti alloy[J]. Rare Metal Materials and Engineering, 2009, 38 (7): 1272–1275. DOI: 10.3321/j.issn:1002-185X.2009.07.033 |

| [11] | HRABE N, QUINN T. Effects of processing on microstructure and mechanical properties of a titanium alloy (Ti-6Al-4V) fabricated using electron beam melting (EBM), part 1:distance from build plate and part size[J]. Materials Science and Engineering:A, 2013, 573 : 264–270. DOI: 10.1016/j.msea.2013.02.064 |

| [12] | CAIN V, THIJS L, Van HUMBEECK J, et al. Crack propagation and fracture toughness of Ti6Al4V alloy produced by selective laser melting[J]. Additive Manufacturing, 2015, 5 : 68–76. DOI: 10.1016/j.addma.2014.12.006 |

| [13] |

党薇, 薛祥义, 李金山, 等. TC21合金片层组织特征对其断裂韧性的影响[J].

中国有色金属学报, 2010, 20 (增刊1): 16–20.

DANG W, XUE X Y, LI J S, et al. Influence of lamellar microstructure feature on fracture toughness of TC21 alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (Suppl 1): 16–20. |

| [14] |

周永峰, 胡树兵, 肖建中, 等. TC4钛合金板材电子束焊接疲劳性能[J].

材料科学与工程学报, 2010, 28 (1): 130–135.

ZHOU Y F, HU S B, XIAO J Z, et al. Fatigue properties of electron beam welded joints of TC4 titanium alloy sheets[J]. Journal of Materials Science & Engineering, 2010, 28 (1): 130–135. |

| [15] |

彭小娜, 郭鸿镇, 石志峰, 等. 近等温变形量对TC4-DT钛合金组织参数和拉伸性能的影响[J].

航空材料学报, 2013, 33 (3): 18–24.

PENG X N, GUO H Z, SHI Z F, et al. Effects of near-isothermal deformation amounts on microstructure parameters and tensile properties of TC4-DT titanium alloy[J]. Journal of Aeronautical Materials, 2013, 33 (3): 18–24. |

2019, Vol. 47

2019, Vol. 47