文章信息

- 宋清华, 刘卫平, 肖军, 陈萍, 杨洋, 陈吉平

- SONG Qing-hua, LIU Wei-ping, XIAO Jun, CHEN Ping, YANG Yang, CHEN Ji-ping

- 热塑性复合材料自动铺放过程中红外加热技术研究

- Infrared heating system based on automated fiber placement for thermoplastic composites

- 材料工程, 2019, 47(1): 77-83

- Journal of Materials Engineering, 2019, 47(1): 77-83.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000346

-

文章历史

- 收稿日期: 2017-03-06

- 修订日期: 2018-08-13

2. 南京航空航天大学 材料科学与技术学院, 南京 210016

2. College of Material Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China

复合材料低成本制造技术是目前国际上复合材料技术领域关注的核心问题之一,复合材料自动铺放技术是欧美发达国家近30年来广泛发展和应用的低成本制造技术,是复合材料自动化成型的典型代表[1-2]。复合材料自动铺放技术的加工对象一般为纤维增强树脂基复合材料。按树脂基体的不同,分为热固性复合材料和热塑性复合材料。热固性复合材料作为一种轻质高强材料已应用于航空航天领域,但由于其抗冲击性能差、耐热性低,阻碍其在航空航天上广泛应用。而热塑性复合材料不仅克服上述缺点,还具备抗化学腐蚀性、可循环性以及良好的焊接性能[3],因此越来越多的热塑性复合材料零件及组合件应用于航空航天领域,如空客A380上采用荷兰Tencate公司玻璃纤维/PPS制成的焊接固定机翼前缘,Gulfstream550飞机上的压力舱壁肋板是碳纤维/PEI夹层结构以及A400M驾驶员座舱板均已使用热塑性复合材料制造[4]。热塑性复合材料与自动铺放相结合,采用“原位固结”技术,与传统“热压罐”技术相比,预浸料铺层没有预成型阶段,直接一次成型,因此加热工艺是自动铺放成型过程中的关键环节之一。自动铺放加热工艺首先需考虑的是加热方式的选择,目前应用在自动铺放中的加热方式主要有热气加热、激光加热及红外加热。热气加热适用于要求加热时间较短,同时加热空间又很小的场合,但其最大的缺点就是热量利用率比较低;激光加热的加热范围很集中,可以在短时间内提供大量能量,因此其加热时间极短,但自身价格较高、体积较大,适用于对加热空间及价格没有限制的场合[5];红外辐射加热相比前两种加热方式,虽加热时间稍长,但由于其加热过程中污染少、能耗低,加热装置响应速率快、维修和管理简单等优点,能够满足大型复合材料构件低成本制造要求[6],因此本工作选择红外辐射加热作为自动铺放过程中的热源。目前国外已经把红外加热技术应用于复合材料自动铺放过程中,比如Pitchumani等[7]和Buijs等[8]对红外加热应用于热塑性复合材料缠绕及铺带进行了研究,并优化铺放工艺参数;美国Electroimpact公司及M-Torres公司均开展高速自动铺丝下的红外加热技术研究。国内余永波等[6]对热固性复合材料自动铺丝过程中的红外加热技术进行初步探索,并就红外加热对预浸料性能及铺放质量的影响进行分析,而关于热塑性复合材料自动铺放设备红外加热技术的研究国内鲜见,国外在加热温度对铺放质量的影响及温度场的有限元模拟做了大量研究[9-10],但关于铺放加热过程中的恒温控制尚缺乏研究。由于热塑性复合材料对温度的敏感性,在铺放过程中不同的温度梯度会引起复合材料内部热应力和热变形,进而对成型构件的力学性能有很大的影响,因此对热塑性复合材料自动铺放成型加热过程中的恒温控制具有重要的理论意义与实用价值。

本工作以自行研制的热塑性复合材料自动铺放设备为平台[11],通过对红外热源与铺层间能量传输过程的分析,提出红外加热过程中动态恒温控制方程,建立热源辐射强度与铺放速率之间的匹配关系,在此基础上构建红外加热恒温闭环控制系统,制定相应控制策略,实现对热塑性预浸料加热过程中温度的精确控制。

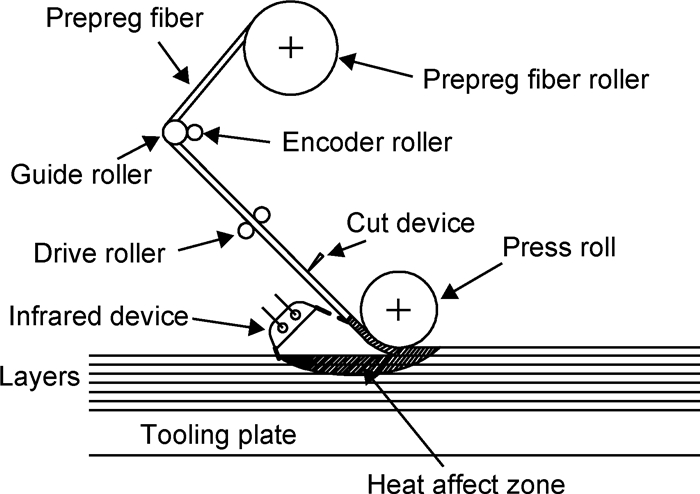

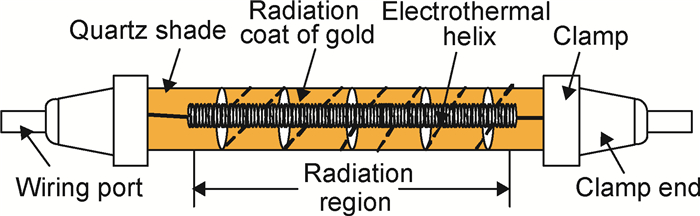

1 TPC自动铺放红外加热系统的研究热塑性复合材料自动铺放设备中的红外加热装置位于切刀与热压辊中间,图 1为TPC自动铺放红外加热系统的原理图,图 2为本工作采用的管式红外加热灯。在红外灯辐射区域内,辐射能不以任何物质为中介,直接辐射或经反射涂层反射到预浸料表面,被有效辐射的预浸料吸收辐射转化为内部的蓄热能[12],其温度升高,当达到树脂熔点时,预浸料树脂基体熔化,在压辊压力作用下,预浸料与底层铺层熔合在一起,实现热塑性复合材料原位固结成型。

|

图 1 自动铺放红外加热系统示意图 Fig. 1 Schematic of infrared heating system for AFP |

|

图 2 管式红外灯结构图 Fig. 2 Structure of tubular infrared heating system for AFP |

热塑性复合材料自动铺放原位成型过程中,红外加热系统完全开放,红外辐射的热能传递受到外界的干扰较多,比如外界温度变化及气流等。而且辐射表面与吸收表面的物性(表面粗糙度、发射率、吸收率等)及温度的不同也会给辐射传热计算过程带来许多困难[13]。因此关于自动铺放过程红外辐射传热的计算较复杂,为解决上述难题,本工作采用近似等效的方法简化自动铺放过程中红外辐射加热的计算。

1.1 红外灯辐射理论由斯忒藩-玻尔兹曼定律可得红外灯灯丝的辐射强度为:

|

(1) |

式中:Ei为灯丝辐射强度;ε为灯丝发射率;σb为玻尔兹曼常数,其值为5.67×10-8W/ m2·K4;Ti为灯丝温度。

由式(1)可得,红外灯的辐射强度与灯丝温度的四次方成正比,而灯丝温度取决于红外灯的加热功率。红外灯灯丝为钨丝紧密绕制成单螺旋圆柱体样式,当达到热平衡时,灯丝温度可以按圆柱体发热计算[13]:

|

(2) |

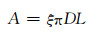

式中:Pe为红外灯加热功率;A为灯丝有效辐射面积,按公式(3)计算:

|

(3) |

式中:ξ为灯丝螺旋排列致密度系数;D为灯丝直径;L为灯丝长度。

由式(1), (2), (3)可得:

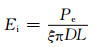

|

(4) |

因此由式(4)可知,通过调节红外灯的加热功率改变红外灯的辐射强度。

1.2 自动铺放过程中动态恒温控制方程热塑性复合材料自动铺放过程中,红外灯以铺放速率运动的同时加热预浸料表面,预浸料吸收辐射能转化为内部的蓄热能,使其温度上升,由能量守恒定律可得预浸料吸收的辐射能与其温度变化关系为:

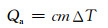

|

(5) |

式中:Qa为预浸料吸收的辐射能;c为预浸料的比热容;m为吸收辐射能的预浸料质量;ΔT为预浸料的温度变化,即ΔT=T2-T1,T1为环境温度,T2为目标温度。

由图 1和图 2可以看出,由于红外灯存在反射灯罩及反射涂层,辐射被限定在一定区域内,假定此区域为有效辐射区域,因此有效辐射区域内预浸料吸收的辐射能有两个路径:直接辐射到预浸料表面的直接辐射能及经反射涂层反射到预浸料表面的间接辐射能。

把红外灯灯丝1发射的辐射能直接辐射到预浸料表面2上的百分数记为X12,即灯丝1对有限辐射区域2的角系数;把红外灯灯丝1发射的辐射能落到反射涂层3上的百分数记为X13,即灯丝1对涂层表面3的角系数;把经反射涂层3反射的辐射能落到有效辐射区域2的百分数记为X32,即涂层3对有效辐射区域2的角系数。因此,单位时间内直接辐射到有效辐射区域内的直接辐射能Q12为:

|

(6) |

单位时间内经反射涂层反射到有效辐射区域内的间接辐射能Q32为:

|

(7) |

式中:λ为涂层的反射率。

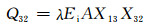

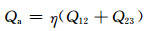

自动铺放过程中,预浸料吸收的辐射能为直接辐射能和间接辐射能的热能总和,因此有效辐射区域内预浸料单位时间吸收的辐射能为:

|

(8) |

式中:η为预浸料的吸收率。

因此,由式(2)及式(5)~(8)可得:

|

(9) |

式中:t为加热时间,其计算公式为:

|

(10) |

式中:L为有限辐射区域沿轨迹方向的运动长度;v为铺放速率。

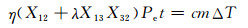

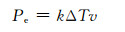

由式(9),(10)可得,自动铺放过程中红外灯加热功率与铺放速率之间的关系为:

|

(11) |

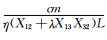

由于角系数纯属几何因子,其只与灯丝表面和有效辐射区域的形状、大小及相对位置有关。在自动铺放过程中,铺丝头一般垂直于铺放表面,沿铺放表面切线方向运动,红外灯与预浸料表面之间的距离只受热压辊变形量的影响,而热塑性复合材料自动铺放设备的热压辊采用钢材料制成,其变形量可忽略不计,从工程应用角度简化,可认为加热灯与预浸料表面的相对位置恒定,有效辐射区域保持不变,即角系数X12, X13, X32为常数。因此,由式(11)可得:

|

(12) |

式中:k为红外辐射折合系数,其值为

式(12)即为热塑性复合材料自动铺放过程中动态恒温控制数学模型,是控制系统进行数据运算、处理的依据,由此建立红外灯加热功率与铺放速率之间的匹配关系。

2 红外加热动态恒温控制策略自动铺放过程中铺放速率会在较大的范围内变化,若红外加热系统以恒功率加热,必然导致预浸料表面受热不均匀,而且在铺放过程中当出现切纱或送纱等特殊位置需要铺放设备暂停运动时,红外灯必须迅速停止工作,防止预浸料表面过热而使树脂降解,因此红外加热系统需具备铺放速率检测、保持恒目标温度加热及特殊位置判断等功能。但由于自动铺放是动态过程,预浸料融合区域温度难以实时采集,且为保持预浸料加热温度恒定,加热系统需具有良好的输出功率快速响应特性。鉴于上述要求,本工作采用前馈控制方式[14],即干扰补偿控制,当干扰刚刚出现而又能被检测时,前馈控制器就发出调节信号使控制量做出相应的调整,在产生偏差前,及时消除干扰作用,从而保持预浸料被恒温加热。

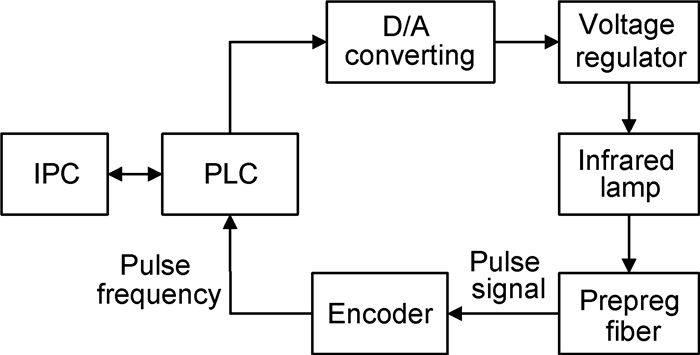

根据上述要求,设计热塑性复合材料自动铺放专用加热系统,该系统应包括加热机构、铺放速率检测单元及控制单元。如图 1所示,在导纱辊处安装编码器,编码器滚轮与导纱辊啮合,铺放过程中,导纱辊旋转带动编码器主轴旋转,实时检测铺放速率。控制单元接收编码器采集的速率信号,根据设定的目标温度及已建立的红外加热恒温控制方程,进行程序运算后输出控制量,调节红外灯的加热功率,从而根据铺放速率实时调整红外灯的辐射强度。图 3为红外加热控制系统原理图。

|

图 3 红外加热控制系统原理图 Fig. 3 Schematic of temperature control system for infrared heating |

自动铺放红外加热前馈控制系统中铺放速率为主要控制变量,本工作采用增量型编码器为采集速率信号的传感器,以可编程控制器(PLC)作为控制单元,将编码器连接在PLC的脉冲输入端口,实现对铺放速率的实时采集。但由于编码器输出的是脉冲信号,而动态恒温控制数学模型中采用的是速率信号,因此需将采集的脉冲量转化成速率量。

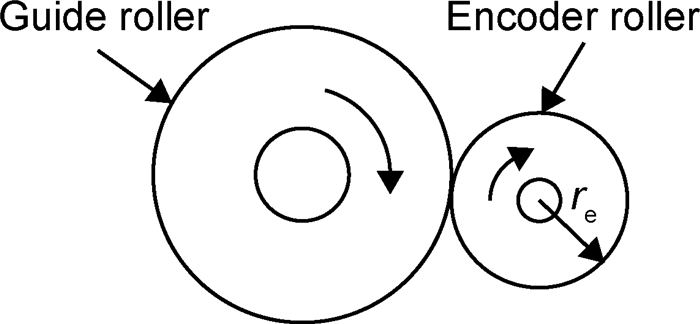

如图 4所示为编码器测速示意图,编码器滚轮半径为re,假定编码器的分辨率为N,即编码器每旋转一周发出N个脉冲,因此编码器每发出一个脉冲对应编码器滚轮的位移量为:

|

(13) |

|

图 4 编码器测速示意图 Fig. 4 Schematic of speed collection with encoder |

编码器发出的脉冲信号,经PLC采集后获得该脉冲的频率f,则编码器滚轮的线速率即铺放速率为:

|

(14) |

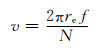

在红外加热控制系统中,通过调压模块调节红外灯的加热功率,因此必须明确红外灯加热功率与输入电压之间的关系。本实验用的红外灯为卤素石英灯,灯内钨丝的电阻率随温度的升高而增大,因此灯丝的电阻并不是固定不变的,红外灯加热功率与输入电压并不是线性变化。通过实验,获得加热灯功率与输入电压的关系,分析实验数据,如图 5所示。

|

图 5 加热功率与输入电压的关系 Fig. 5 Relationship between heating power and voltage |

通过二次多项式拟合,得到红外灯加热功率Pe与输入电压U的关系为:

|

(15) |

控制单元根据目标温度及获取的铺放速率由式(12)计算出红外灯加热功率,通过式(15)得出红外灯工作电压,调压模块根据比例关系输出控制电压至红外灯,从而实现红外灯加热功率的调节。

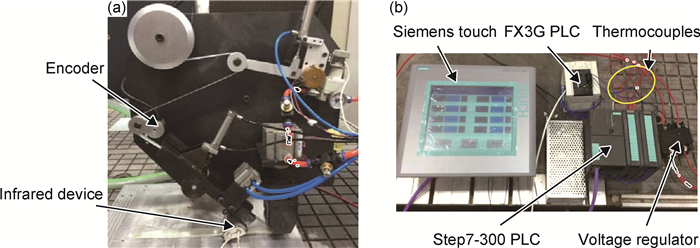

3 实验验证与分析为验证建立的动态恒温控制数学模型的准确性,本工作基于热塑性复合材料自动铺放实验平台,搭建红外加热恒温控制系统及加热温度在线测量系统,该系统包括红外加热灯、控制单元、温度采集单元、数据显示及存储单元,如图 6所示。

|

图 6 热塑性复合材料自动铺放红外加热系统 (a)热塑性复合材料自动铺放实验平台; (b)红外加热控制系统 Fig. 6 Infrared heating control system for automated fiber placement (a)platform for automated fiber placement; (b)temperature control system for infrared heating |

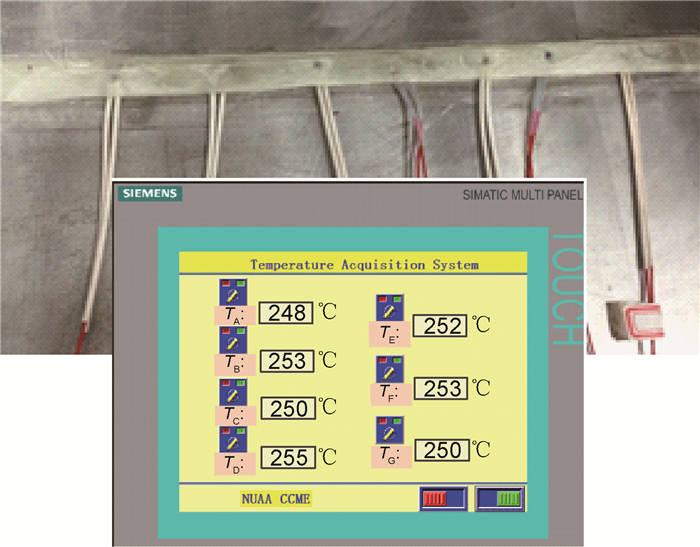

本实验以三菱FX3G PLC作为控制单元,其一方面与上位机通讯,实现运算程序的传输及命令发送,另一方面根据采集的编码器频率及目标温度,经运算程序计算输出模拟量至调压模块,调节红外灯加热功率;采用热电偶作为温度采集单元的温度测量元件,采集的温度值经西门子Step-300PLC信号处理后,由西门子触摸屏Smart 700显示并存储温度值,其原理图如图 7所示。

|

图 7 温度采集系统原理图 Fig. 7 Diagram of the temperature acquisition system |

温度采集系统以Step7-300PLC为信号处理中心,通过Profibus-DP现场总线与西门子触摸屏Smart 700建立通信网络,系统以触摸屏基于WinCC flexible软件编写的人机交互界面,实时更新并存储热电偶采集的温度。

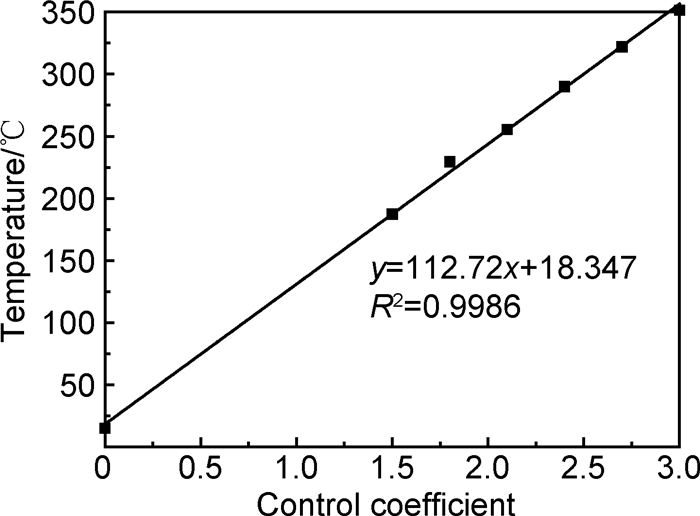

本实验选择的预浸纱为玻璃纤维增强聚丙烯复合材料,玻纤含量为60%(体积分数),宽度为12.7mm,聚丙烯熔点为180℃左右,降解温度为350℃左右,选择预浸纱目标温度为280℃。为初步确定控制系数k,设定铺放速率0.3m/min保持不变,改变控制系数k,做多组铺放实验,通过红外测温仪测量铺放辊与预浸纱黏合点处的温度,图 8为控制系数与铺放表面温度的关系曲线及其线性拟合方程。

|

图 8 控制系数与黏合点温度的关系曲线 Fig. 8 Relation curve between control coefficient and bonding point temperature |

根据图 8的拟合方程可计算出控制系数k=2.32。以k=2.32为控制系数,在多种速率下做铺放实验。铺放开始前,先把热电偶A~G固定在同一铺层,测量不同铺放速率下同一铺层温度变化。

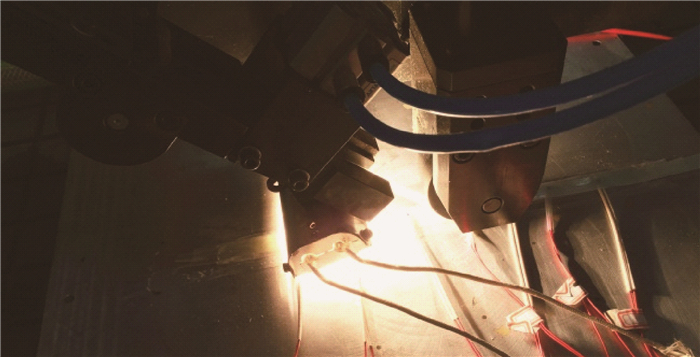

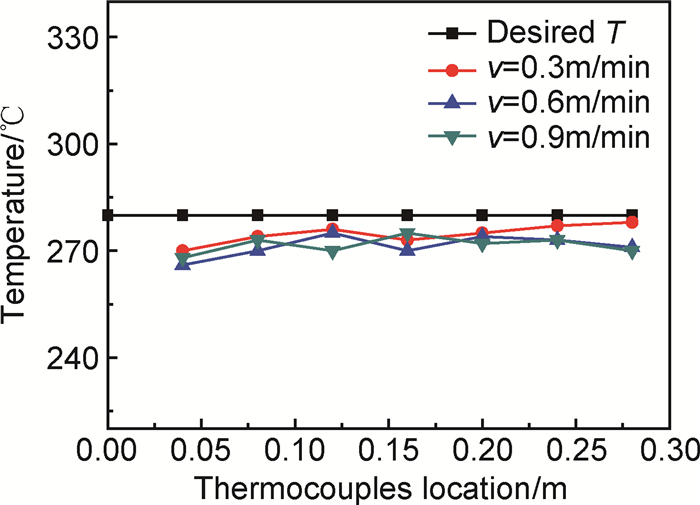

图 9为热塑性复合材料自动铺放红外加热温度采集过程,设定目标温度为280℃,当铺放速率为0.3m/min时,热电偶测量的峰值温度如图 10所示。

|

图 9 红外加热温度采集过程 Fig. 9 Picture of the temperature acquisition for infrared heating |

|

图 10 热电偶峰值温度显示 Fig. 10 Picture of peak temperature for thermocouples |

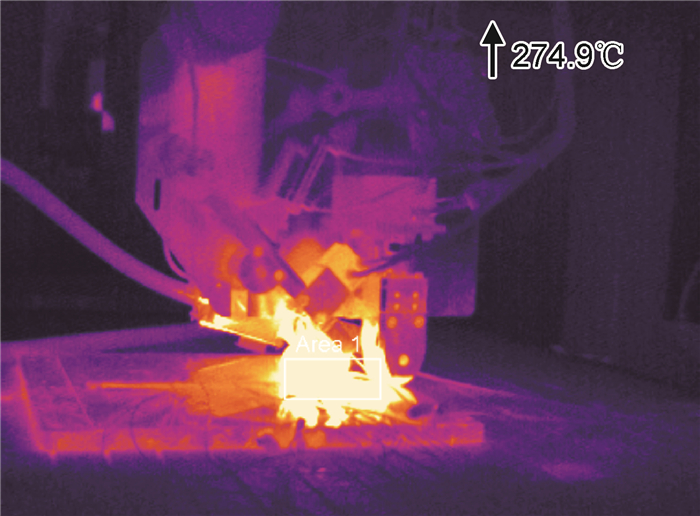

图 11为不同铺放速率下,热电偶测量的同一铺层温度峰值变化。从图中可以看出,虽然铺放速率在变化,但黏合区域的温度始终接近预浸纱目标温度280℃。当铺放速率为0.6m/min时,铺放过程中热成像仪拍摄的黏合区域温度场画面如图 12所示。

|

图 11 不同铺放速率下热电偶峰值温度 Fig. 11 Peak temperature for thermocouples at different speeds |

|

图 12 热成像仪测量铺放过程中黏合区域的温度 Fig. 12 Thermography for bounding point temperature |

由以上实验结果可得出,本工作构建的红外加热动态恒温控制系统基本能够满足热塑性复合材料变速自动铺放对加热温度的要求,并且在不同铺放速率下表现出较好的适应性。

图 13为压辊压力0.1MPa、红外加热目标温度280℃、铺放速率0.6m/min的工艺条件下铺放成型的尺寸为300mm×12.7mm×3mm的平板实验件。

|

图 13 自动铺放成型玻璃纤维增强聚丙烯复合材料平板实验件 Fig. 13 Polypropylene/fiberglass flat component made by AFP |

按ASTM D 6641/D 6641M-09标准采用组合加载压缩夹具测量铺放成型平板实验件的压缩性能,其压缩强度测量平均值为98.71MPa;按GB 3357-82标准测量平板实验件的层间剪切性能,其层间剪切强度测量平均值为25.67MPa。相同预浸料经热模压成型后的平板实验件,其压缩强度为101.32MPa,层间剪切强度为28.42MPa。由数据对比可见,红外加热自动铺放成型实验件的压缩强度及层间剪切强度均接近模压成型的实验件[15]。

4 结论(1) 针对热塑性复合材料自动铺放过程中铺放速率变化范围较大的特点,本工作采用的前馈控制方式使红外加热系统在铺放速率从0.3m/min增大到0.9m/min时保证黏合区域的温度始终接近预浸纱的目标温度280℃,实现变速工况下快速响应,提高系统的控温精度。

(2) 红外加热动态恒温控制系统能够较好地满足热塑性复合材料自动铺放过程中对加热温度的要求,实现原位固结过程中预浸料恒温加热。

(3) 虽然红外加热自动铺放成型的实验件性能接近模压成型的实验件性能,但其加工速率与热固性复合材料自动铺放成型相比仍较慢,因此有必要探寻新的加热方式。

| [1] |

宋清华, 肖军, 文立伟, 等. 自动铺放成型热塑性复合材料的非等温结晶动力学研究[J].

材料工程, 2018, 46 (4): 120–126.

SONG Q H, XIAO J, WEN L W, et al. Non-isothermal crystallization kinetics of thermoplastic composite for automated fiber placement[J]. Journal of Materials Engineering, 2018, 46 (4): 120–126. |

| [2] |

宋清华, 肖军, 文立伟, 等. 热塑性复合材料自动铺放过程中温度场研究[J].

材料工程, 2017, 46 (1): 83–91.

SONG Q H, XIAO J, WEN L W, et al. Temperature field during automated fiber placement for thermoplastic composite[J]. Journal of Materials Engineering, 2017, 46 (1): 83–91. |

| [3] |

富宏亚, 李玥华. 热塑性复合材料纤维铺放技术研究进展[J].

航空制造技术, 2012 (18): 44–48.

FU H Y, LI Y H. Research on thermoplastic composites fiber placement technology[J]. Aeronautical Manufacturing Technology, 2012 (18): 44–48. DOI: 10.3969/j.issn.1671-833X.2012.18.005 |

| [4] |

王兴刚, 于洋, 李树茂, 等. 先进热塑性树脂基复合材料在航天航空上的应用[J].

纤维复合材料, 2011 (2): 44–47.

WANG X G, YU Y, LI S M, et al. The research on fiber reinforced thermoplastic composites[J]. Fiber Composites, 2011 (2): 44–47. DOI: 10.3969/j.issn.1003-6423.2011.02.011 |

| [5] |

韩振宇, 李玥华, 富宏亚, 等. 热塑性复合材料纤维铺放工艺的研究进展[J].

材料工程, 2012 (2): 91–96.

HAN Z Y, LI Y H, FU H Y, et al. Thermoplastic composites fiber placement process research[J]. Journal of Materials Engineering, 2012 (2): 91–96. DOI: 10.3969/j.issn.1001-4381.2012.02.020 |

| [6] |

余永波, 文立伟, 肖军, 等. 自动铺带中红外加热技术研究[J].

航空学报, 2011, 32 (6): 1124–1131.

YU Y B, WEN L W, XIAO J, et al. Study of infrared heating technology in automatic tape-laying[J]. Acta Aeronautica et Astronautica Sinica, 2011, 32 (6): 1124–1131. |

| [7] | PITCHUMANI R, GILLESPIE J W, LAMONTIA M A, et al. Design and optimization of a thermoplastic tow placement process with in situ consolidation[J]. Journal of Composites Materials, 1997, 31 (3): 244–275. DOI: 10.1177/002199839703100302 |

| [8] | BUIJS J A H M, NEDERVEEN P J. A study of consolidation in filament winding with thermoplastic prepregs[J]. Journal of Thermoplastic Composites Materials, 1992, 5 (4): 276–286. DOI: 10.1177/089270579200500401 |

| [9] | SONMEZ F O, AKBULUT M. Process optimization of tape placement for thermoplastic composites[J]. Composites Part A, 2007, 38 (9): 2013–2023. DOI: 10.1016/j.compositesa.2007.05.003 |

| [10] | HEIDER D, PIOVOSO M J, GILLESPIE J W. A neural network model-based open-loop optimization for the automated thermoplastic composites tow-placement system[J]. Composites Part A, 2003, 34 (8): 791–799. DOI: 10.1016/S1359-835X(03)00120-9 |

| [11] |

宋清华, 肖军, 文立伟, 等. 热塑性复合材料自动纤维铺放装备技术[J].

复合材料学报, 2016, 33 (6): 1214–1222.

SONG Q H, XIAO J, WEN L W, et al. Automated fiber placement system technology for thermoplastic composites[J]. Acta Materiae Compositae Sinica, 2016, 33 (6): 1214–1222. |

| [12] |

刘守文, 裴一飞, 孙来燕. 航天器真空热实验用红外灯光谱分布研究[J].

宇航学报, 2010, 31 (1): 254–258.

LIU S W, PEI Y F, SUN L Y. Research on spectral pattern of infrared lamp for thermal vacuum test of spacecraft[J]. Journal of Astronautics, 2010, 31 (1): 254–258. DOI: 10.3873/j.issn.1000-1328.2010.01.042 |

| [13] |

郭开波, 陈立平, 史玉升, 等. 选择性激光烧结设备管式辐射加热数值建模与计算[J].

中国机械工程, 2009, 20 (8): 996–999.

GUO K B, CHEN L P, SHI Y S, et al. Numerical modeling and calculation for tubular radiation heater of SLS system[J]. China Mechanical Engineering, 2009, 20 (8): 996–999. DOI: 10.3321/j.issn:1004-132X.2009.08.026 |

| [14] |

郭一楠, 常俊林, 赵峻, 等.

过程控制系统[M]. 北京: 机械工业出版社, 2009: 176-218.

GUO Y N, CHANG J L, ZHAO J, et al. Process controlling system[M]. Beijing: China Machine Press, 2009: 176-218. |

| [15] |

宋清华, 肖军, 文立伟, 等. 模压工艺对玻璃纤维增强聚丙烯复合材料层合板力学性能的影响[J].

复合材料学报, 2016, 33 (12): 342–350.

SONG Q H, XIAO J, WEN L W, et al. Influence of molding press on mechanical properties of glass fiber reinforced polypropylene composites[J]. Acta Materiae Compositae Sinica, 2016, 33 (12): 342–350. |

2019, Vol. 47

2019, Vol. 47