文章信息

- 唐仕光, 陈泉志, 蒋智秋, 童庆, 董婉冰, 李伟洲

- TANG Shi-guang, CHEN Quan-zhi, JIANG Zhi-qiu, TONG Qing, DONG Wan-bing, LI Wei-zhou

- 激光重熔处理对铝合金微弧氧化膜组织与性能的影响

- Effect of Laser Remelting Treatment on Microstructure and Properties of Aluminum Alloy Micro-arc Oxidation Coatings

- 材料工程, 2018, 46(12): 157-164

- Journal of Materials Engineering, 2018, 46(12): 157-164.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001517

-

文章历史

- 收稿日期: 2016-10-05

- 修订日期: 2018-03-09

2. 广西大学 广西有色金属及特色材料加工重点实验室, 南宁 530004

2. Guangxi Key Laboratory of Processing for Non-ferrous Metals and Featured Materials, Guangxi University, Nanning 530004, China

铝合金密度低、比强度高、塑性好,在制造行业已有广泛应用。它在大气中能形成一层较薄的非晶态氧化膜,这在一定程度上能够保护内部金属。然而,铝合金表面存在硬度低、耐磨性差等缺点,特别是在恶劣环境下(如碱性条件和海水环境),其性能不足的问题尤为突出[1]。利用微弧氧化技术可在铝合金表面原位生长一层性能优异的氧化膜,此氧化膜能极大地改善铝合金的耐磨、耐蚀性能,并且利用多孔特性可获得特别功能的膜层[2-4]。微弧氧化是将铝合金置于强电场环境的电解液中,作为阳极的铝合金受端电压作用而发生微弧放电现象,这种微区放电在铝合金表面持续地发生,从而生成一层多孔的氧化膜[5-6]。但是由于它的多孔特性,导致膜层较为疏松,侵蚀离子容易进入膜层进行腐蚀,甚至通过微孔渗入到膜层/基体界面,导致膜层失效。为消除这些残留的放电微孔对膜层的不利影响,微弧氧化需再进行后处理,以提高微弧氧化膜的性能。

目前对微弧氧化后处理的工艺有微弧氧化+石蜡封孔[7]、微弧氧化+稀土式盐封孔[8]、微弧氧化+化学镀[9]、微弧氧化+电泳[10]、微弧氧化+溶胶-凝胶[11]等一系列工艺,但是效果可靠性不高,且工艺较为复杂。而激光重熔处理能够改变材料的微观结构和相组成,消除膜层中的孔隙和裂纹,提高膜层的致密度,从而提高材料表面的耐蚀和耐磨性能。Szkodo等[12]利用等离子喷涂不锈钢表面制备Al2O3涂层,随后进行激光重熔处理,发现激光重熔使涂层中的层状缺陷消失,涂层的硬度提高。王东升等[13]在TiAl合金表面制备MCrAlY涂层,经激光重熔处理后,发现涂层中的大部分孔洞、夹杂等缺陷消失,提高了涂层致密性,涂层的抗氧化性也得到显著提高。不同于激光熔覆,激光重熔处理并不需要同步送粉,不需要对合金粉末进行重熔,所以激光重熔处理不需要很高的功率,工艺参数简单,对膜层的改善可控性很高。喻杰等[14-15]研究了激光重熔改性微弧氧化膜的行为及膜层的性能,发现膜层重熔时经历了生长、扩散和汇聚等过程,膜层重熔后的耐蚀性得到进一步提高,但是他们并未研究重熔时温度场以及激光功率对膜层性能的影响。此外,微弧氧化处理属于高能耗技术,特别是处理大件试件时更为明显,这成为制约微弧氧化发展的重要因素。低压下制备出的微弧氧化膜,经低功率激光重熔处理,不仅膜层性能优异,又能降低能耗,这也为现场修补微弧氧化膜提供了新的思路。

本工作结合微弧氧化和激光重熔处理两种工艺,研究了不同激光功率下激光重熔的温度场变化以及激光重熔处理对微弧氧化膜微观形貌、相组成、显微硬度、耐蚀性和耐磨性的影响。

1 实验材料与方法 1.1 基材前处理基材选用7055铝合金,其化学成分为(质量分数,%)Zn 7.6~8.4,Mg 1.8~2.3,Cu 2.0~2.6,Zr 0.05~0.25,Cr≤0.1,Mn≤0.05,Si≤0.1,Fe≤0.15,Ti≤0.06,余量为Al。线切割试样尺寸为12mm×12mm×3mm,用砂纸打磨试样,直至表面无明显划痕,丙酮超声清洗后用蒸馏水冲洗,室温风干待用。

1.2 微弧氧化利用YS9000D-60020型双脉冲高压电源进行微弧氧化处理。电解液组分及浓度:硅酸钠12g/L,氢氧化钾1.5g/L,氟化钠1g/L,三乙醇胺6mL/L,过氧化氢2mL/L。电解液温度保持在20~50℃。电特性参数:频率500Hz,正占空比16%,负占空比8%,正电压440V,负电压125V,处理时间30min。

1.3 激光后处理采用ZKSX-2004型激光器对微弧氧化膜进行激光重熔处理。经初步实验发现,激光功率大于200W时,膜层表面出现较为明显的裂纹,所以选择100~200W激光功率,间隔25W。其他工艺参数:扫描速率0.005m/s,搭接率50%,激光光斑直径0.002m,激光扫描路径为单道扫描。

1.4 测试分析采用S-3400型扫描电镜观察膜层的表面及截面形貌;使用D/Max 2500V型X射线衍射仪(XRD)对微弧氧化膜激光重熔处理前后的物相结构进行分析,管压和管流分别为40kV和100mA,扫描范围为20°~80°,扫描速率为10(°)/min;采用HXS-1000A型数字显微硬度计测量氧化膜截面的硬度(测量时将压头打在膜层截面的中间部分),载荷0.098N,加载时间15s;利用CHI 750e型电化学工作站分析氧化膜在3.5%NaCl溶液中的动电位极化曲线,采用标准的三电极体系,试样、铂电极和甘汞电极分别为工作电极、辅助电极和参比电极,固定工作面积1cm2;利用MM-2000型摩擦磨损试验机对试样进行摩擦磨损实验;用BT25S型电子天平对磨损前后试样的质量进行称重,计算磨损量从而分析耐磨性。对磨件为GCr15钢(底直径×高:ϕ40mm×10mm),经油淬和低温回火热处理后硬度值为59~62HRC,载荷为50N,转速为200r/min,实验时间为10min。

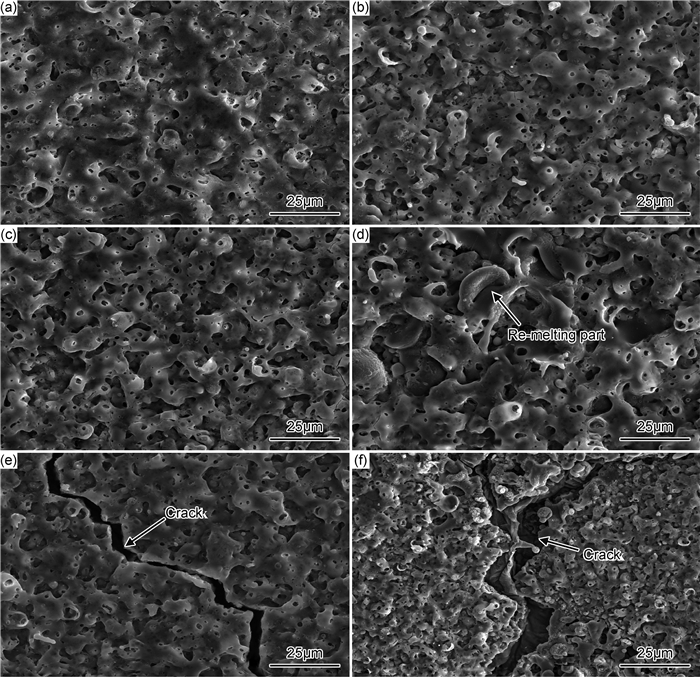

2 结果与分析 2.1 激光重熔处理对膜层微观形貌的影响图 1为不同功率激光重熔处理后微弧氧化膜的微观形貌。相比未激光重熔处理的膜层(图 1(a)),激光功率较小时的膜层表面变化较小,并且有较多大小不一的孔洞,如图 1(b),(c)所示。激光功率为150W时,膜层表面可以明显看到突起的熔融物。与微弧氧化后的“火山喷射”形貌不同,微孔略有减少(图 1(d))。激光功率为175,200W时,膜层表面出现裂纹(图 1(e),(f))。这是因为激光照射到膜层表面后,一部分被吸收,一部分被反射。被吸收后的光波引起膜层晶格的剧烈振动,将光能转为了内能。微弧氧化膜突起部分率先被照射到而获得较高的能量密度,激光束在凸起部分的微孔内反复折射,使能量密度进一步升高,而且膜层内部的微孔则可以降低热导率,使能量在微弧氧化膜突起部分聚集,这部分率先形成小熔池。然后熔融物扩散、流动,相邻的小熔池互相融合,形成熔融区。随着光斑移动离开,熔融区由于没有能量输入,在大气环境中冷却,形成表面光滑、微孔少且致密的膜层。在激光功率较低时,膜层表面只能形成很小的熔融区,对膜层的改变较小;激光功率为150W时,膜层凸起部分的熔融物流向较低区域或者孔洞,凸起区域未熔部分则更为凸起,粗糙度更大。而激光功率过高,光斑能量过大,部分能量传输到基体,基体受热膨胀变形,而氧化铝的韧性较差引起开裂。激光功率越大,光斑能量和裂纹相应增大。

|

图 1 不同功率激光重熔处理后的微弧氧化膜表面形貌 (a)0W;(b)100W;(c)125W;(d)150W;(e)175W;(f)200W Fig. 1 Surface morphologies of the micro-arc oxidation coatings treated by different laser powers (a)0W;(b)100W;(c)125W;(d)150W;(e)175W;(f)200W |

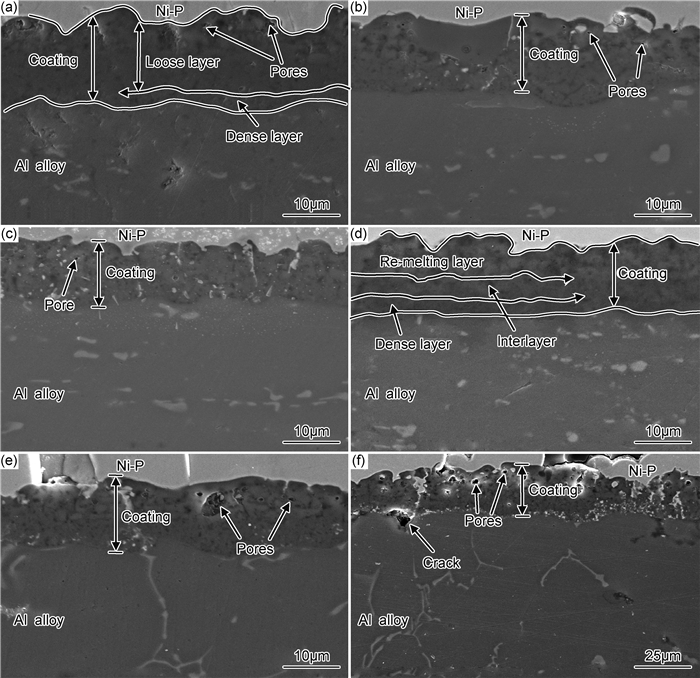

图 2为微弧氧化膜经不同功率激光重熔处理后的截面形貌。由图 2(a)可见,微弧氧化膜由疏松层和致密层组成,其中疏松层占大部分,微孔较多。图 2(b)~(f)膜层截面中存在着一些小白点,这是抛光时末清洗干净的残留物。图 2(a)~(f)膜层均不平整,这是微弧氧化成膜时小部分不均匀造成的。在激光功率较小时,膜层组织变化不明显,保留了微弧氧化膜与基体结合良好的优点。随着激光重熔处理功率的增加,膜层中的微孔逐渐减少,致密性得到不断提高,如图 2(b),(c)所示。激光功率为150W时,原微弧氧化膜疏松层中的微孔明显减少,激光处理后形成了较致密的重熔层,致密层变化较小,重熔后致密层与中间层之间出现一层中间层,此层和原微弧氧化膜的疏松层组织特征相似。这是因为,激光热能量在膜层内部传输过程中逐渐降低,导致温度达不到膜层的熔化温度[15]。而处理功率大于150W后,膜层中的放电微孔不但未消失,反而增加,膜层与基体界面变成起伏较大的波浪形,如图 2(e),(f)所示,功率为200W时膜层与基体界面反而出现了开裂的现象。

|

图 2 不同功率激光重熔处理后的微弧氧化膜截面形貌 (a)0W;(b)100W;(c)125W;(d)150W;(e)175W;(f)200W Fig. 2 Sectional morphologies of the micro-arc oxidation coatings treated by different laser powers (a)0W;(b)100W;(c)125W;(d)150W;(e)175W;(f)200W |

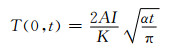

假定激光束能量只被材料表层吸收,温度场为连续的非稳态热传导温度场,材料的热物理性能参数为相应温度范围内各参数的平均值,激光作用过程无热量的辐射损失,作用时间内热流恒定,以及激光束直径保持不变,则激光加热过程中材料表面温度T可表示为[16]:

|

(1) |

|

(2) |

式中:A为材料对激光的吸收率;I为激光功率密度,W/mm2;K为材料的导热系数,W/(m·K);t为时间,s;α为热扩散系数0.47×10-6,m2/s; P为激光功率,W;S为激光照射面积,mm2。

图 3为激光重熔处理时光斑示意图,O为光斑中心,AB=0.002m,OD=0.0005m,激光扫描为单道扫描,搭接率为50%,故CE 与AB平行,v为速度。

|

图 3 激光光斑示意图 Fig. 3 Schematic diagram of laser facula |

对于光斑中心点所在直线AOB上的膜层,激光重熔处理的时间t=d/v=0.002/0.005=0.4s。同样,CE线处膜层,激光重熔处理的时间t=LCE/v=(0.0012-0.00052)1/2/0.005=0.346s。

由文献[17-18]可知,氧化铝的物理性能参数为:吸收率约80%,导热系数5.8W/(m·K),热扩散系数0.47×10-6m2/s。结合公式(1)及激光重熔处理时间求得激光功率为100,125,150,175,200W时,光斑中心所在直线AOB上膜层表面温度分别为2148,2685,3222,3759,4296K,光斑内CE线上膜层温度分别为1979,2474,2639,3464,3959K。氧化铝的熔点为2323K,所以激光功率为100W时,膜层并没有很大的变化。激光功率为125W时,虽然温度达到了氧化铝的熔点,但是这是理想状态下计算所得,实际上,当激光照射到膜层表面的时候,热量会向空气以及膜层内部散失,导致温度达不到膜层的熔化温度,所以膜层也没有很大的变化。当激光功率为175W时,膜层表面的温度已经远远超出氧化铝的熔点,甚至传输到基体使铝合金受热膨胀变形,但氧化铝的韧性较差引起开裂,激光束通过裂缝直接照射在基体上,大部分的热量聚集在基体。激光功率为200W时,由于聚集在基体上的热量更多,使基体的变形更大,膜层与基体甚至发生分裂。而激光功率为150W时,激光束产生的热量使膜层表面重熔,而且传输到基体的热量不足以引起基体变形,提高了膜层的致密性。

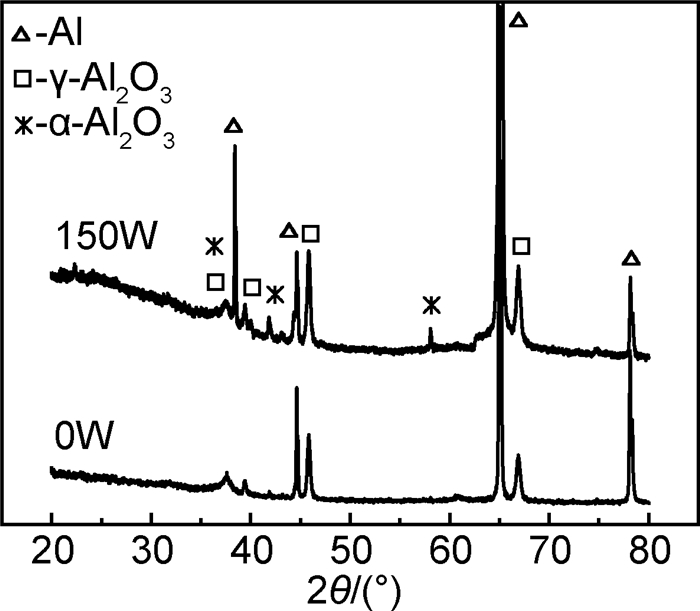

2.3 激光重熔处理对微弧氧化膜层相组成的影响图 4为微弧氧化膜经激光重熔处理后的XRD谱图。可见,激光处理前的氧化膜主要由γ-Al2O3相组成,不含α-Al2O3。激光处理后的氧化膜仍然主要由γ-Al2O3相组成,但出现少量的α-Al2O3。γ-Al2O3相向α-Al2O3相转变的温度为1200℃[10],由前面的计算可知,激光重熔处理时的温度足以使表面进行重熔,并为内部的氧化铝相变提供了足够的温度。不同于微弧氧化膜在电解液中的生长环境,激光重熔处理使膜层熔化,且重新冷却结晶过程是在大气环境中,冷却速率较慢,给γ-Al2O3相向α-Al2O3相转变提供了较好的热环境。

|

图 4 激光处理前后微弧氧化膜的XRD谱图 Fig. 4 XRD patterns of the micro-arc oxidation coatings before and after laser treatment |

图 5为激光重熔处理对膜层显微硬度的影响。激光功率较低时,激光对膜层显微硬度的影响较小。这是因为,功率较低时激光光斑的能量密度较小,不能使膜层表面进行重熔,对膜层的改善很小。当激光功率为150W时,膜层的显微硬度达到最大值, 为625HV,相比未处理的膜层提高了119HV。这是因为激光光斑能量较高,膜层得到重熔,大幅度提高了膜层的致密度。另外,膜层中的α-Al2O3相增强,使膜层的显微硬度增加。与微弧氧化需要一个临界的击穿电压相同[19],激光重熔处理微弧氧化膜的功率也存在一个临界的条件。当功率在临界条件以下,膜层的改善较小;当功率达到临界条件,膜层得到大幅度的改善。随后,膜层的显微硬度随着处理功率的增加而下降。这是因为,功率过大引起膜层开裂,甚至引起基体变形,大部分能量被基体吸收或被反射。膜层对激光光斑的能量吸收效率变低,对膜层的改善变少。

|

图 5 激光处理前后微弧氧化膜的显微硬度 Fig. 5 Micro hardness of the micro-arc oxidation coatings before and after laser treatment |

基体及微弧氧化膜层经150W激光重熔处理前后的极化曲线如图 6所示,其拟合结果见表 1。微弧氧化使铝合金的耐蚀性得到极大的提高,自腐蚀电位由-1.207V正移为-0.642V,上升0.565V,自腐蚀电流密度降低1个数量级,为6.361×10-6A/cm2。激光重熔处理进一步提高了膜层的耐蚀性,自腐蚀电位正移为-0.577V,自腐蚀电流密度下降为3.903×10-6A/cm2。膜层的组织形貌和相组成是影响耐蚀性的重要因素。激光重熔处理使膜层重熔,部分微孔被熔融物填充,膜层的致密性得到提高,降低了贯穿膜层表面与基体通孔的概率。此外,激光重熔处理促进了耐蚀性差的γ-Al2O3相向耐蚀性好的α-Al2O3相转变,膜层的耐蚀性得到进一步的提高。

|

图 6 基体及微弧氧化膜经150W激光重熔处理前后的极化曲线 Fig. 6 Polarization curves of substrate and the micro-arc oxidation coatings before and after 150W laser treatment |

| Sample | Ecorr/V | icorr/(A·cm-2) |

| Substrate | -1.207 | 1.357×10-5 |

| 0W | -0.642 | 6.361×10-6 |

| 150W | -0.577 | 3.903×10-6 |

基体及微弧氧化膜经150W激光重熔处理前后的磨损量如表 2所示。可以看出,微弧氧化处理后的铝合金磨损量Δm为4.7×10-5mg/mm2,约为基体的1/151。微弧氧化膜经150W激光重熔处理后,磨损量为2.2×10-5mg/mm2,为基体的1/323。

| Sample | Δm/(mg·mm-2) |

| Substrate | 7.1×10-3 |

| 0W | 4.7×10-5 |

| 150W | 2.2×10-5 |

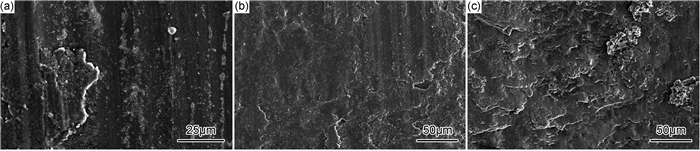

为进一步了解微弧氧化膜的磨损机制,采用SEM对基体、微弧氧化膜以及经150W激光重熔处理后的膜层摩擦磨损后的表面进行微观形貌分析,如图 7所示。从磨痕的形貌可以看出,较硬的GCr15钢对磨环对较软的铝合金表面产生了明显的微切削和犁沟,呈现出严重的擦伤、黏着和塑性流动特性。微弧氧化膜经磨损后,膜层的表面被磨平,已经不再具有原微弧氧化膜的多孔形貌,出现了微切削。这是因为,微弧氧化膜较硬,在磨损的过程中突起的熔融堆积物易被压碎而产生细小的颗粒,而GCr15钢比较容易粘屑,这些细小的颗粒粘在摩擦副上,随着摩擦的进行,磨粒聚集在一起形成较大颗粒,导致膜层的磨损机制为磨粒磨损。经150W激光重熔处理的膜层磨损后出现了剥落现象,这是因为,膜层经激光重熔处理后更加致密,硬度更高,摩擦磨损初始阶段磨掉的颗粒更加坚硬,而这些磨掉的小颗粒粘在摩擦环上,在滑动摩擦过程中二体磨损变成三体磨损,超过材料的断裂强度时,发生微弧氧化膜断裂、剥落。实验结束之后可以观察到摩擦副上有较大且明显的划痕,如图 8所示。

|

图 7 基体及不同微弧氧化膜摩擦磨损后的微观形貌 (a)基体;(b)0W;(c)150W Fig. 7 SEM images of substrate and different micro-arc oxidation coatings after friction and wear (a)substrate; (b)0W;(c)150W |

|

图 8 摩擦副磨损后宏观形貌 Fig. 8 Photo of friction pair after friction and wear |

(1) 激光处理时膜层的温度随着激光功率的增加而增加。激光功率低于150W时,膜层上的温度低于微弧氧化膜的熔点,膜层没有很大的变化;当激光功率超过150W时,膜层上的温度过高,热量传输到基体,导致基体发生变形,膜层开裂;激光功率为150W时,激光束产生的热量使膜层表面进行了重熔,而且传输到基体的热量不足以引起基体变形,膜层部分微孔被熔融物填充,重熔冷却后更加致密,膜层仍与基体结合良好。

(2) 激光处理后的氧化膜仍然主要由γ-Al2O3相组成,并产生了少量α-Al2O3相。随着激光功率的增加,显微硬度先增加后降低,激光功率为150W时,显微硬度最大,为625HV。

(3) 经150W激光重熔处理后的膜层耐蚀性和耐磨性得到较大的提高,自腐蚀电位正移为-0.577V,自腐蚀电流明显降低,为3.903×10-6A/cm2。由于膜层较硬,在磨损过程中出现三体磨损,膜层表面呈剥落现象,磨损量约为基体的1/323。

| [1] |

朱祖芳.

铝合金阳极氧化膜与表面处理技术[M]. 北京: 化学工业出版社, 2004.

ZHU Z F. Anodic oxide film and surface treatment technology of aluminum alloy[M]. Beijing: Chemical Industry Press, 2004. |

| [2] |

孙海荣, 刘丹萍, 袁志龙, 等. 镁基微弧氧化陶瓷层表面导电改性的研究进展[J].

材料导报, 2013, 27 (7): 47–50.

SUN H R, LIU D P, YUAN Z L, et al. Progress in electrical conductivity modification on the surface of microarc oxidation layers for magnesium substrates[J]. Materials Review, 2013, 27 (7): 47–50. DOI: 10.3969/j.issn.1005-023X.2013.07.010 |

| [3] |

夏伶勤, 韩建民, 崔世海, 等. SiCp/A356复合材料微弧氧化陶瓷膜的生长规律与性能[J].

材料工程, 2016, 44 (1): 40–46.

XIA L Q, HAN J M, CUI S H, et al. Growth law and properties of ceramic coatings on SiCp/A356 composite fabricated by micro-arc oxidation[J]. Journal of Materials Engineering, 2016, 44 (1): 40–46. |

| [4] |

赖晓明, 康志新, 李元元. AZ31镁合金微弧氧化与有机镀膜的复合表面改性及功能特性[J].

中国有色金属学报, 2011, 21 (6): 1299–1307.

LAI X M, KANG Z X, LI Y Y. Duplex surface modification combined with micro-arc oxidation and polymer plating on AZ31 magnesium alloy and their functional properties[J]. The Chinese Journal of Nonferrous Metals, 2011, 21 (6): 1299–1307. |

| [5] |

唐仕光, 陈泉志, 李少波, 等. 金属复合材料微弧氧化研究进展[J].

表面技术, 2016, 45 (11): 23–31.

TANG S G, CHEN Q Z, LI S B, et al. Research progress of micro-arc oxidation on metal composite[J]. Surface Technology, 2016, 45 (11): 23–31. |

| [6] | YEROKHIN A L, NIE X, LEYLAND A, et al. Plasma electrolysis for surface engineering[J]. Surface & Coatings Technology, 1999, 122 (2/3): 73–93. |

| [7] |

贾方舟, 孙国进, 张联英, 等. 石蜡封孔的稀土镁合金微弧氧化膜的耐蚀性[J].

材料保护, 2014, 47 (10): 9–11.

JIA F Z, SUN G J, ZHANG L Y, et al. Corrosion resistance of wax-sealed micro-arc oxidation coating on rare earth magnesium alloy[J]. Materials Protection, 2014, 47 (10): 9–11. |

| [8] |

李重阳, 刘道新, 叶作彦, 等. 微弧氧化与稀土铈盐封孔对7A85新型铝合金耐蚀和耐磨性能的影响[J].

机械科学与技术, 2014, 33 (1): 127–132.

LI C Y, LIU D X, YE Z Y, et al. Effect of the micro-arc oxidation and cerium salt sealing on the corrosion and wear resistance of new 7A85[J]. Mechanical Science and Technology for Aerospace Engineering, 2014, 33 (1): 127–132. |

| [9] | JIAN S Y, LEE J L, LEE H B, et al. Influence of electroless plating on the deterioration of the corrosion resistance of MAO coated AZ31B magnesium alloy[J]. Journal of the Taiwan Institute of Chemical Engineers, 2016, 68 : 496–505. DOI: 10.1016/j.jtice.2016.09.040 |

| [10] | XIONG Y, LU C, WANG C, et al. The n-MAO/EPD bio-ceramic composite coating fabricated on ZK60 magnesium alloy using combined micro-arc oxidation with electrophoretic deposition[J]. Applied Surface Science, 2014, 322 : 230–235. DOI: 10.1016/j.apsusc.2014.10.103 |

| [11] | WEI S, CHEN B, SHI X, et al. Electrochemical corrosion behavior of composite MAO/sol-gel coatings on magnesium alloy AZ91D using combined micro-arc oxidation and sol-gel technique[J]. Journal of Alloys & Compounds, 2009, 474 (1/2): 541–545. |

| [12] | SZKODO M, BIEN A, ANTOSZKIEWICZ M. Effect of plasma sprayed and laser re-melted Al2O3 coatings on hardness and wear properties of stainless steel[J]. Ceramics International, 2016, 42 (9): 11275–11284. DOI: 10.1016/j.ceramint.2016.04.044 |

| [13] |

王东生, 田宗军, 陈志勇, 等. TiAl合金表面激光重熔等离子喷涂MCrAlY涂层研究[J].

材料工程, 2009 (7): 72–78.

WANG D S, TIAN Z J, CHEN Z Y, et al. Study on laser remelting MCrAlY coatings prepared by plasma spraying on TiAl alloy surface[J]. Journal of Materials Engineering, 2009 (7): 72–78. DOI: 10.3969/j.issn.1001-4381.2009.07.018 |

| [14] |

狄士春, 喻杰, 王岩, 等. 多孔微弧氧化膜层的热传导和激光重熔行为研究[J].

稀有金属材料与工程, 2014, 43 (6): 1432–1436.

DI S C, YU J, WANG Y, et al. Heat conduction and laser surface melting behavior of the porous micro-arc oxidation coating[J]. Rare Metal Materials and Engineering, 2014, 43 (6): 1432–1436. |

| [15] |

喻杰, 韦东波, 王岩, 等. 激光重熔改性铝合金微弧氧化膜层的组织与性能[J].

无机材料学报, 2013, 28 (8): 859–863.

YU J, WEI D B, WANG Y, et al. Structure and property of micro-arc oxidation coating modified by laser melting and solidifying on aluminum alloy[J]. Journal of Inorganic Materials, 2013, 28 (8): 859–863. |

| [16] |

肖荣诗, 赵海燕.

先进激光制造技术[M]. 镇江: 江苏大学出版社, 2011: 72-78.

XIAO R S, ZHAO H Y. Advanced laser manufacturing technology[M]. Zhenjiang: Jiangsu University Press, 2011: 72-78. |

| [17] |

曹学强.

热障涂层新材料和新结构[M]. 北京: 科学出版社, 2016: 72-74.

CAO X Q. New materials and new structure of thermal barrier coatings[M]. Beijing: Science Press, 2016: 72-74. |

| [18] |

盛晓军.氧化铝陶瓷激光热应力切割数值仿真与实验分析[D].上海: 海交通大学, 2010. SHENG X J.The simulation and experimental analysis of laser-controlled thermal stress cutting of alumina ceramic[D].Shanghai: Shanghai Jiao Tong University, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10248-2010204115.htm |

| [19] | IKONOPISOV S. Theory of electrical breakdown during formation of barrier anodic films[J]. Electrochimica Acta, 1977, 22 (10): 1077–1082. DOI: 10.1016/0013-4686(77)80042-X |

2018, Vol. 46

2018, Vol. 46