文章信息

- 张研, 邓运来, 范世通, 龙涛

- ZHANG Yan, DENG Yun-lai, FAN Shi-tong, LONG Tao

- 回归时间对7150铝合金力学性能与组织的影响

- Influence of Retrogression Time on Mechanical Properties and Microstructure of 7150 Aluminum Alloy

- 材料工程, 2018, 46(12): 131-136

- Journal of Materials Engineering, 2018, 46(12): 131-136.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001032

-

文章历史

- 收稿日期: 2016-08-31

- 修订日期: 2018-08-12

2. 中南大学 材料科学与工程学院, 长沙 410083

2. School of Materials Science and Engineering, Central South University, Changsha 410083, China

Al-Zn-Mg-Cu合金属于可时效强化铝合金,其强化机理是在时效过程中从过饱和固溶体中均匀析出细小弥散的强化相[1-2]。高强铝合金的时效制度以航空需求为背景不断发展,从最初的峰值时效(T6)发展到双级时效(T7X)和三级时效精密热处理技术(T77)[3-4]。T6以提高合金的静强度为主要目的,T7X是在过时效原理的基础上使晶界相不连续析出,通过降低强度来提高抗应力腐蚀性能。而T77则可以在不牺牲合金强度的同时,满足断裂韧度、抗腐蚀性能和抗疲劳性能要求的目标。

7150-T77合金的发展是为了满足航空材料对高强度、高抗应力腐蚀性能的总体需求,它是第四代高强高韧耐蚀铝合金的标志性合金,已广泛应用于飞行器的上翼结构件。为了进一步提高其性能,科研人员进行了大量的研究以改进其三级时效工艺,包括各级时效温度对性能和组织的影响。国内学者研究了预时效温度对7000系合金组织与性能的影响[5-6],研究表明,当预时效温度为105℃时,这种欠时效状态下的7150合金的析出相比T6态的合金析出相更细小,有利于高温回归时合金析出相的回溶。回归温度在200~220℃时,高温下析出相回溶与析出在几十秒内完成,工业应用价值较低[7-8]。控制回归温度不大于190℃,可有效延长回归时间,并有利于晶内析出相的回溶和晶界析出相的粗化[9]。三级时效各阶段时效时间对Al-Zn-Mg-Cu系合金的组织与性能的影响也不容忽视,然而对其研究较少,本工作主要研究了各阶段时效时间,特别是回归时间对7150-T77铝合金组织与性能的影响,期望对7150-T77工程应用提供指导。

1 实验材料与方法实验原料为7150铝合金热轧板,成分为Al-6.2Zn-2.4Mg-2.35Cu-0.11Zr (质量分数/%),尺寸为80mm×1000mm×2000mm,经固溶(380℃/4h+450℃/2h+485℃/3h)、水淬后,取表层样品分别进行三级时效处理,三级温度分别为105, 190, 120℃。硬度实验采用HV-10B硬度仪;电导率采用D60K测试仪测定;常温拉伸参照国标GB/T 228-2002,采用CSS-44100电子万能试验机进行测试,拉伸速率为2mm/min;剥落腐蚀实验采用GB/T 22639-2008标准,腐蚀介质为EXCO溶液(pH=0.4)4mol/L NaCl+0.5mol/L KNO3+0.1mol/L HNO3;应力腐蚀性能采用恒载荷实验表征,实验负载为0.4σb(σb为常温拉伸抗拉强度),腐蚀介质为3.5%NaCl溶液,将试样标距部分浸入溶液,挂载一个实验周期(14天),观察表面是否开裂,腐蚀是否进入内部,若无开裂,则对试样进行拉伸;时效处理的7150铝合金的微观组织采用F20透射电镜(TEM)观察,双喷减薄制备,电解液硝酸甲醇溶液体积比HNO3:CH3OH=3:7,双喷温度-25℃。

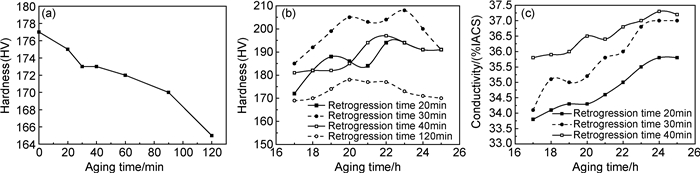

2 结果与分析 2.1 各阶段时效时间的确定图 1为预时效阶段7150铝合金的硬度变化曲线。随预时效时间的延长,硬度快速升高至峰值后缓慢降低,且当时效时间为17h时,硬度峰值为178HV。文献指出[10-12],在预时效阶段初期,随着时效时间的延长,基体内不断析出GP区和细小弥散的η′相,合金的硬度升高;过峰值硬度后,η′尺寸长大,导致合金硬度出现下降。

|

图 1 预时效阶段时效硬化曲线 Fig. 1 Aging hardening curve of pre-aging |

图 2(a)为回归时效阶段中试样的硬度变化规律,随回归时间的延长,硬度降低,其降低趋势为先快速下降后趋于平缓。图 2(b)为采用不同的时间进行回归后,再时效阶段的硬度变化。可见,再时效阶段存在硬度峰值,且回归时效时间越长,达到该峰值时间越短。回归30min,7150合金再时效硬度最高,其硬度峰值为208HV,回归20min和40min的硬度值接近,其峰值分别为195HV和196HV,回归120min后硬度大幅降低,其峰值为177HV。随着回归时间的延长,试样达到最终峰值硬度需要的再时效时间也延长,回归30min的试样需要23h达到峰值硬度;之后延长回归时间,达到峰值硬度的时间缩短,回归120min时,需要20h。图 2(c)为不同回归时间试样的电导率变化曲线,可见,延长回归时效和再时效时间均可提高试样的电导率。

|

图 2 回归阶段硬度曲线(a)与再时效阶段的硬度(b)以及电导率曲线(c) Fig. 2 Hardness of retrogression (a) and the hardness (b), conductivity (c) of re-aging |

根据AMS4252B中7150-T77合金对强度和抗应力腐蚀性能的综合要求,选取硬度和电导率均较高的制度(表 1),研究不同回归时间的影响。

| Sample | Three-step aging process |

| 1# | 105℃/17h+190℃/20min+120℃/23h |

| 2# | 105℃/17h+190℃/30min+120℃/23h |

| 3# | 105℃/17h+190℃/40min+120℃/22h |

| 4# | 105℃/17h+190℃/120min+120℃/20h |

表 2为不同回归时效时间7150-T77合金的拉伸性能,可见,2#试样(回归30min)的抗拉强度和屈服强度最高,分别为608MPa和544MPa,伸长率最低,为10.4%;4#试样(回归120min)的抗拉和屈服强度最低,仅为524MPa和488MPa,伸长率最高达14.6%;1#(回归20min)和3#(回归40min)试样在强度上较为接近,抗拉强度分别为585MPa和582MPa,伸长率分别为11.1%和12.9%。拉伸性能随回归时间变化的规律与图 2(b)所示的硬度变化规律一致。

| Sample | σb/MPa | σ0.2 /MPa | δ/% |

| 1# | 585 | 519 | 11.1 |

| 2# | 608 | 544 | 10.4 |

| 3# | 582 | 521 | 12.9 |

| 4# | 524 | 488 | 14.6 |

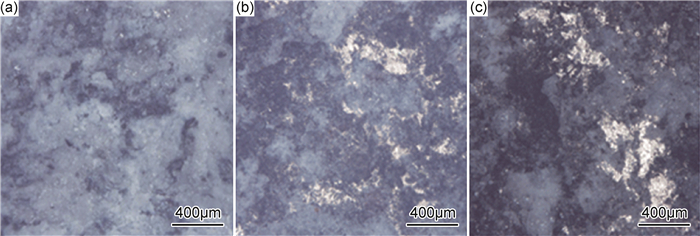

图 3所示为不同三级时效制度下7150铝合金剥落腐蚀的形貌。图 3(a)为回归20min的样品,其表面分层严重,经硝酸处理后,表面有大量腐蚀产物;图 3(b)为回归30min后再时效处理的7150铝合金,其表面轻微分层,经硝酸处理后,表面有部分腐蚀产物;图 3(c)为回归40min后再时效处理的7150铝合金, 仅发生点蚀,经硝酸处理后,其表面腐蚀产物较少。按照GB/T 22639-2008标准剥落腐蚀评级如表 3所示,可见, 随着回归时间的延长,试样的抗剥落腐蚀性能增强。

|

图 3 不同回归时间后再时效处理剥落腐蚀的形貌 (a)20min; (b)30min; (c)40min Fig. 3 Morphologies of exfoliation corrosion after re-aging with different retrogression time (a)20min; (b)30min; (c)40min |

| Aging process | Morphology | Level |

| 105℃/17h+190℃/20min+120℃/23h | Delamination | EC |

| 105℃/17h+190℃/30min+120℃/23h | Slight delamination | EA |

| 105℃/17h+190℃/40min+120℃/22h | Pitting corrosion | PC |

分别对回归时间为20, 30, 40min的试样进行恒载荷实验,试样在3.5%NaCl溶液中负载(0.4σb)14天表面未开裂,负载后的常温拉伸性能及损失如表 4所示。延长回归时间,合金的抗拉强度和伸长率的损失率均降低,由此表明,回归时间延长,合金抗应力腐蚀性能提高。

| Retrogression time/min | σb/MPa | σ0.2/MPa | δ/% | Loss of σb /% | Loss of σ0.2/% | Loss of δ/% |

| 20 | 546 | 502 | 10.4 | 6.1 | 3.2 | 6.4 |

| 30 | 578 | 525 | 9.8 | 4.9 | 3.5 | 5.0 |

| 40 | 561 | 518 | 12.2 | 3.5 | 2.3 | 4.9 |

上述实验结果表明,回归30min的7150-T77合金具有较好的综合性能,因此105℃/17h+190℃/30min+120℃/23h为较优三级时效制度。

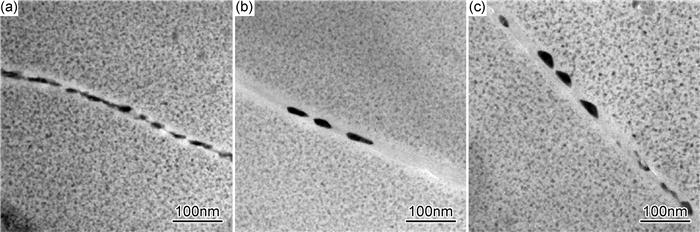

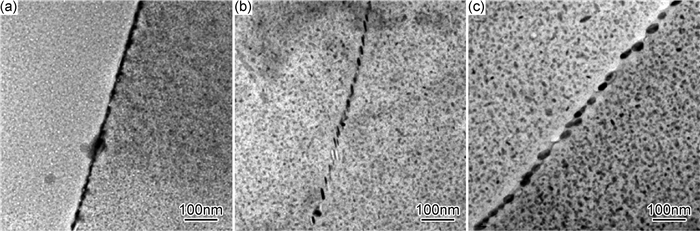

2.4 微观组织的变化在回归阶段中,7150合金晶内与晶界相发生显著变化。为了观察合金在回归阶段的组织变化,当试样在回归阶段时效20, 30, 40min时,快速将其水淬至室温。不同回归时间的TEM与衍射斑点分别如图 4和图 5所示,由图 4可知,合金的晶界相逐渐粗化、不连续;合金的PFZ宽度略微增加,由32nm逐渐增至50nm,这与表 3、表 4所示的抗剥落腐蚀性能和抗应力腐蚀性能的规律一致。由此表明,随回归时间的延长,晶界相的粗化与不连续是合金抗腐蚀性能提高的原因[13-14]。

|

图 4 回归阶段TEM照片 (a)20min; (b)30min; (c)40min Fig. 4 TEM photos in retrogression process (a)20min; (b)30min; (c)40min |

|

图 5 回归阶段衍射斑点 (a)20min; (b)30min; (c)40min Fig. 5 Diffraction spots in retrogression process (a)20min; (b)30min; (c)40min |

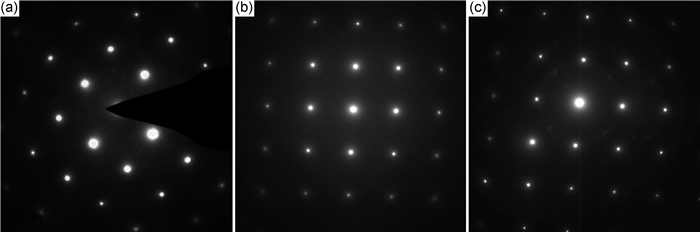

图 5为晶内衍射斑点,合金在回归阶段存在明显的回溶、再析出行为。当回归20min时,合金的晶内尚有部分未溶相,由图 5(a)可知,此时为η′相和η相共存;当回归30min时,图 5(b)中晶内相基本回溶,η′和η相的斑点亮度很弱,表明,回归时间为30min时回溶与再析出的临界时间相近;当回归40min时,由图 5(c)可知,晶内再次析出η相。可见,图 2(a)所示回归阶段硬度的降低是由于η′相的回溶和η相的再析出与长大。

回归阶段η′相的回溶和η相的再析出与长大对合金再时效后的最终性能也有不容忽视的影响。当回归时间为20min时,晶内相未充分回溶,再时效阶段未溶相继续长大,合金最终力学性能较低; 回归时间为30min时,晶内相回溶充分且细小弥散,合金最终力学性能较高;回归时间为40min时,η相析出,合金力学性能降低。

图 6为回归时间30min时,不同再时效时间试样的TEM照片。再时效阶段中,7150合金晶内析出相主要为η′相[15-16]。由图 6可知,随再时效时间延长,η′相逐渐析出,20h时η′相尚未完全析出,27h时η′相则已粗化长大,23h时的η′相最为细小弥散,这与图 2(b)所示的回归30min的7150合金再时效阶段的硬度峰值在23h的规律相符。随再时效时间的延长,晶界η相持续长大且不连续,这也与图 2(c)所示的电导率变化规律相符。

|

图 6 回归30min后不同再时效时间的TEM照片 (a)20h;(b)23h;(c)27h Fig. 6 TEM photos of different re-aging time after retrogressing 30min (a)20h;(b)23h;(c)27h |

(1) 随回归时效时间的延长,材料力学性能先升后降,在30min时达到峰值。其原因是此时形成了细小致密的η′相, 为再时效阶段的主要强化相,而回归初始阶段,η′相仅为部分回溶,无法充分促进再时效阶段中η′的形核;30min时η′回溶程度高,有利于再时效阶段中η′的形核;超过30min后,回归过程中η′和η相大量析出,且η′向η转化,η′粗化长大,导致再时效阶段合金硬度较低。

(2) 随回归时效时间的延长,材料抗腐蚀能力不断增强。随着回归时间的延长,合金的η′不断回溶,在晶界周围产生PFZ,且PFZ不断变宽;而晶界相不断粗化,晶界连续性减弱,也促进了抗腐蚀能力的增强。

(3) 再时效阶段存在硬度峰值,延长回归时间,再时效阶段合金达到峰值强度需要的时间缩短。

(4) 本实验条件下合理的7150-T77制度为105℃/17h+190℃/30min+120℃/23h。该制度下,合金抗拉强度、屈服强度和伸长率分别为608, 544MPa和10.4%,剥落腐蚀评级EA,恒载荷实验抗拉强度和伸长率损失分别为4.9%和5.0%。

| [1] |

方华婵, 陈康华, 巢宏, 等. Al-Zn-Mg-Cu系超强铝合金的研究现状与展望[J].

粉末冶金材料科学与工程, 2009, 14 (6): 351–358.

FANG H C, CHEN K H, CHAO H, et al. Current research status and prospects of ultra strength Al-Zn-Mg-Cu aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14 (6): 351–358. DOI: 10.3969/j.issn.1673-0224.2009.06.001 |

| [2] |

何正林, 高文理, 陆政, 等. 热处理对7A85铝合金组织和性能的影响[J].

材料工程, 2015, 43 (8): 13–18.

HE Z L, GAO W L, LU Z, et al. Effects of heat treatment on microstructure and properties of 7A85 aluminum alloy[J]. Journal of Materials Engineering, 2015, 43 (8): 13–18. |

| [3] | PARK J K, ARDELL A J. Effect of retrogression and reaging treatments on the microstructure of Al-7075-T651[J]. Metallurgical and Materials Transactions A, 1984, 15 (8): 1531–1543. DOI: 10.1007/BF02657792 |

| [4] |

郑子樵, 李红英, 莫志民. 一种7055型铝合金的RRA处理[J].

中国有色金属学报, 2001, 11 (5): 771–776.

ZHENG Z Q, LI H Y, MO Z M. Retrogression and reaging treatment of a 7055 type aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2001, 11 (5): 771–776. DOI: 10.3321/j.issn:1004-0609.2001.05.007 |

| [5] |

韩小磊, 熊柏青, 张永安, 等. 欠时效态7150合金的高温回归时效行为[J].

中国有色金属学报, 2011, 21 (1): 80–87.

HAN X L, XIONG B Q, ZHANG Y A, et al. High-temperature retrogression behavior of under-aged 7150 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21 (1): 80–87. |

| [6] |

张新明, 李鹏辉, 刘胜胆, 等. 回归时间对7050铝合金晶间腐蚀性能的影响[J].

中国有色金属学报, 2008, 18 (10): 1795–1801.

ZHANG X M, LI P H, LIU S D, et al. Effect of retrogression time on intergranular corrosion of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18 (10): 1795–1801. DOI: 10.3321/j.issn:1004-0609.2008.10.008 |

| [7] |

曾渝, 尹志民, 朱远志, 等. RRA处理对超高强铝合金微观组织与性能的影响[J].

中国有色金属学报, 2004, 14 (7): 1188–1194.

ZENG Y, YIN Z M, ZHU Y Z, et al. Effect of RRA on microstructure and properties of new type ultra high strength aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14 (7): 1188–1194. DOI: 10.3321/j.issn:1004-0609.2004.07.024 |

| [8] | CINA B M.Reducing the susceptibility of alloys, particularly aluminum alloys, to stress corrosion cracking: US 3856584[P].1974-12-24. |

| [9] |

刘文辉, 何圳涛, 唐昌平, 等. 变形条件对2519A铝合金动态力学性能与组织演化的影响[J].

材料工程, 2016, 44 (1): 47–53.

LIU W H, HE Z T, TANG C P, et al. Effect of deformation condition on dynamic mechanical properties and microstructure evolution of 2519A aluminum alloy[J]. Journal of Materials Engineering, 2016, 44 (1): 47–53. |

| [10] | LÖFFLER H, KOVÁCS I, LENDVAI J. Decomposition processes in Al-Zn-Mg alloys[J]. Journal of Materials Science, 1983, 18 (8): 2215–2240. DOI: 10.1007/BF00541825 |

| [11] | DANH N C, RAJAN K, WALLACE W. A TEM study of microstructural changes during retrogression and reaging in 7075 aluminum[J]. Metallurgical Transactions A, 1983, 14 (9): 1843–1850. DOI: 10.1007/BF02645554 |

| [12] | KANNO M, ARAKI I, CUI Q. Precipitation behavior of 7000 alloys during retrogression and reaging treatment[J]. Materials Science and Technology, 1994, 10 (7): 599–603. DOI: 10.1179/mst.1994.10.7.599 |

| [13] | LI J F, BIRBILIS N, LI C X, et al. Influence of retrogression temperature and time on the mechanical properties and exfoliation corrosion behavior of aluminium alloy AA7150[J]. Materials Characterization, 2009, 60 (11): 1334–1341. DOI: 10.1016/j.matchar.2009.06.007 |

| [14] |

李国峰, 张新明, 李鹏辉. 7050铝合金在回归加热过程中的组织演变规律[J].

稀有金属材料与工程, 2011, 40 (7): 1295–1299.

LI G F, ZHANG X M, LI P H. Microstructure evolution rules for aluminum alloy 7050 during retrogression heating up[J]. Rare Metal Materials and Engineering, 2011, 40 (7): 1295–1299. |

| [15] | LI G F, ZHANG X M, LI P H, et al. Effects of retrogression heating rate on microstructures and mechanical properties of aluminum alloy 7050[J]. Transactions of Nonferrous Metals Society of China, 2010, 40 (7): 935–941. |

| [16] |

赵业青, 李岩, 鲁法云, 等. 7150铝合金热变形行为及微观组织[J].

航空材料学报, 2015, 35 (3): 18–23.

ZHAO Y Q, LI Y, LU F Y, et al. Flow stress behavior and microstructure of 7150 aluminum alloy during hot deformation[J]. Journal of Aeronautical Materials, 2015, 35 (3): 18–23. |

2018, Vol. 46

2018, Vol. 46