文章信息

- 孙伟, 朱立群, 李卫平, 刘慧丛

- SUN Wei, ZHU Li-qun, LI Wei-ping, LIU Hui-cong

- 硅溶胶改性水性丙烯酸树脂对镀锌三价铬钝化膜的封闭作用

- Sealing Effects of Silica Sol Modified Waterborne Acrylic Resin on Chromium Trivalent Passivation Film of Galvanized Steel

- 材料工程, 2018, 46(12): 110-116

- Journal of Materials Engineering, 2018, 46(12): 110-116.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001247

-

文章历史

- 收稿日期: 2016-10-18

- 修订日期: 2017-12-08

镀锌是对钢铁进行防护的最常用技术之一,然而镀锌层在高温高湿等较为恶劣的环境条件下易发生腐蚀而产生白锈,不仅影响镀件的外观,严重时甚至会引起镀件的腐蚀与失效。因此,钢铁件在镀锌后需要通过钝化处理进行防护[1]。传统的钝化工艺一般采用铬酸盐钝化,其获得的钝化膜层具有优良的耐腐蚀性能。但是由于六价铬毒性大且具有致癌性,会严重污染环境并对人体健康造成危害,国内外均已出台相应的法律法规来限制其应用[2-5]。三价铬钝化与六价铬钝化的性质类似,而三价铬的毒性仅为六价铬的1%,因此三价铬钝化被认为是六价铬钝化的环保型替代工艺之一,近年来受到国内外学者的广泛研究,且已在实际生产中有所应用[6]。

然而,三价铬钝化膜的性能与六价铬相比还存在一定差距,由于膜层骨架中没有六价铬的填充,膜层的孔隙率高、致密度差,且不具备自修复性能,一旦破损便很容易发生腐蚀[7-8]。此外,对于镀锌后需加热除氢脆的零件以及在高温环境中使用的零件,钝化膜中的微孔在受热后易产生缺陷,从而进一步破坏膜层的防护性能。为提高三价铬钝化膜的综合使用性能,在钝化后进行封闭处理已成为必要的工序,国内外学者也针对封闭工艺开展了大量的研究,以期获得性能更加优异的钝化膜层[9-12]。

水性丙烯酸树脂因具备良好的综合性能以及环境友好特性,被广泛应用于金属表面防护领域[13]。但由于丙烯酸树脂自身的耐腐蚀、耐高温老化性能较差,广大学者采用物理和化学手段对其进行了各类改性研究[14-18]。将硅溶胶引入树脂体系中,可以通过水解与缩聚反应形成“—Si—O—Si—”结构,增强膜层物理屏蔽作用及综合性能,是近年来备受关注的一种改性方法[19-23]。

本工作以水性丙烯酸树脂为成膜剂,添加硅溶胶进行改性,在镀锌层三价铬钝化后的表面制备了透明的封闭膜层,通过电化学测试、盐水浸泡实验及中性盐雾实验对钝化层的耐蚀性进行评价,采用场发射扫描电子显微镜对膜层表面微观形貌进行表征,通过对比试样在高温处理前后的耐蚀性与形貌变化来评价其耐热性能,并与未封闭的钝化层和未添加硅溶胶改性的封闭膜层进行比较,对封闭作用效果及机理进行了分析与研究。

1 实验 1.1 试样制备基体材料为45#钢板,尺寸为10mm×10mm×1mm。

实验工艺流程:除油→打磨→酸洗→去离子水清洗→电镀锌→去离子水清洗、乙醇脱水→出光→去离子水清洗→钝化处理→封闭处理。

镀锌工艺:镀液配方为氯化锌70g/L,氯化钾200g/L,硼酸35g/L,添加剂34.2mL/L,主光亮剂1~2mL/L。电流密度:1.5A/dm2,时间:30min。经UTD20A型测厚仪测得镀层厚度为7~9μm。

钝化工艺:采用工厂生产中常用的三价铬钝化液,在60℃下钝化15s,热风吹干后在55℃下烘烤30min,得到彩色钝化膜。

封闭工艺:未改性的封闭剂配方为自制水性丙烯酸树脂150g/L(单体组成为苯乙烯、丙烯酸丁酯、甲基丙烯酸羟乙酯、丙烯酸)与适应量的缓蚀剂、CX-100固化剂,记为PAC。改性的封闭剂是在前者基础上加入一定量的硅溶胶,记为Si-PAC,其中硅溶胶由硅烷偶联剂KH-560在一定条件下水解制得。将试样浸入封闭剂中,烘干,获得透明的封闭层。经UTD20A型测厚仪测得膜层厚度为3~5μm。

1.2 性能测试(1) 耐蚀性能

电化学测试[24]:采用CHI608E电化学工作站测试Tafel极化曲线和电化学交流阻抗谱(EIS),测试溶液为3.5%(质量分数,下同) NaCl溶液,温度为室温,工作电极为待测的镀锌钝化封闭试样,采用环氧树脂封装并露出1cm2测试面积,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),测试开始前进行开路电位测试,直至电位变化小于5mV/min,视为开路电位,达稳定状态。Tafel极化曲线扫描速率为0.5mV/s,测试范围为开路电位±0.25V内。EIS测试频率为10-2~105Hz,振幅为10mV。

盐水浸泡实验:依照GB 10124—1988均匀腐蚀全浸试验方法的标准进行,实验溶液为3.5%NaCl溶液,将试样在室温下浸泡168h并持续观察,结束后根据GB/T 16545—2015中的方法,使用25%乙酸铵溶液清除试样表面的腐蚀产物后称重,采用式(1)计算单位面积平均腐蚀速率:

|

(1) |

式中:R为平均腐蚀速率(mg·dm-2·h-1);M0为试验前的试样质量(g);M1为试验后的试样质量(g);S为试样的总面积(cm2);t为试验时间(h)。

盐雾实验:按照GB/T 10125—2012的中性盐雾实验(NSS)标准要求进行,实验溶液为3.5%NaCl溶液,盐雾箱内温度为(35±1)℃,24h连续喷雾,观察记录试样开始出现白锈的时间。

(2) 耐热性能

将未封闭的钝化膜、PAC封闭的钝化膜以及Si-PAC封闭的钝化膜分别在200℃下保温1h,取出后空冷并观测其表面状态、微观形貌,比较受热前后膜层耐蚀性能的变化,综合评价钝化膜的耐热性能。使用热重分析仪对封闭膜层进行热失重分析测试,刮取少量PAC及Si-PAC封闭的膜层作为实验样品,测试温度从室温到500℃,升温速率5℃/min,通过所得数据绘制TGA曲线并评价有机膜层的热稳定性。

(3) 膜层形貌及表征

使用JMS-6010扫描电子显微镜(SEM)表征膜层的微观形貌,并通过自带X射线能谱分析(EDS)检测氧化膜表面成分。封闭后的膜层由于导电性差,需预先进行喷金处理。

利用AVATAR傅里叶红外光谱仪进行FTIR测试,将封闭剂样品涂覆到载玻片表面,烘干后将膜层刮下并研磨,测定波长500~4000cm-1。测试结果对照红外光谱标准表进行分析。

利用溶剂萃取方法测定丙烯酸树脂膜层的交联密度,将一定量的固体膜层浸泡在沸腾的萃取溶液中24h。萃取溶液是由极性比较强的有机溶剂N, N-二甲基甲酰胺和四氢呋喃共同组成,在浸泡溶解之后过滤剩余残留物,根据残留物的多少估算交联密度的大小。可以利用式(2)计算[25]:

|

(2) |

式中:W1为溶解的薄膜残留物质量;W2为萃取前薄膜总质量。

2 结果与讨论 2.1 Tafel极化曲线未封闭、PAC封闭及Si-PAC封闭的试样在3.5%NaCl中的Tafel极化曲线如图 1所示,根据极化曲线得出的自腐蚀电位与腐蚀电流密度如表 1所示。通过对比自腐蚀电位与腐蚀电流密度,可以评判耐蚀性能的高低。结合图 1和表 1的结果可知,封闭处理后的试样自腐蚀电位向正向移动,且腐蚀电流降低,说明封闭后的钝化膜腐蚀倾向减弱,且腐蚀速率减小,因此封闭处理明显提高了钝化膜在盐水中的耐蚀性。其中Si-PAC封闭后试样的腐蚀电流比PAC封闭的腐蚀电流小一个数量级,比未封闭试样的腐蚀电流小3个数量级,表明添加硅溶胶改性后的封闭剂可以带来更好的封闭效果,提高钝化膜的耐腐蚀性能。

|

图 1 不同封闭状态的镀锌钝化试件在3.5%NaCl水溶液中的Tafel极化曲线 Fig. 1 Polarization curves of different passivated samples in 3.5%NaCl aqueous solution |

| Parameter | Bare | PAC | Si-PAC |

| Ecorr/V | -1.160 | -1.067 | -1.003 |

| Icorr /(A·cm-2) | 5.854×10-6 | 6.202×10-8 | 7.328×10-9 |

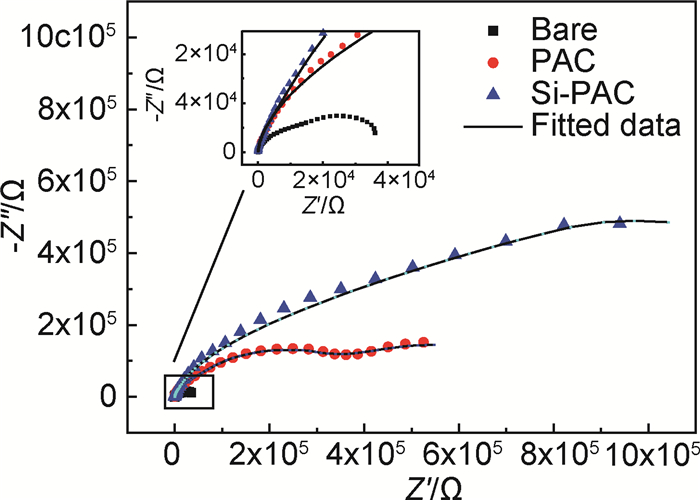

图 2为未封闭、PAC封闭及Si-PAC封闭的试样在3.5%NaCl中的电化学交流阻抗谱图及拟合图。由图可知,未封闭的镀锌钝化试样阻抗值约为104数量级,说明其保护性能较差,在氯化钠溶液中不能很好地阻止Cl-的侵入,这可能是由于三价铬钝化膜中的微孔成了离子腐蚀通道。而封闭后的膜层阻抗值达到105数量级以上,其中Si-PAC封闭层的阻抗值已接近106,表明丙烯酸树脂封闭可以对镀锌钝化膜起到明显的保护效果,且硅溶胶改性后的封闭层效果更优,这主要是由于硅改性后的涂层更加致密、完整,腐蚀性离子很难穿过膜层到达基体[26]。

|

图 2 不同封闭状态的镀锌钝化试件在3.5%NaCl水溶液中的交流阻抗谱及拟合图 Fig. 2 EIS spectra and fitted line of different passivated samples in 3.5%NaCl aqueous solution |

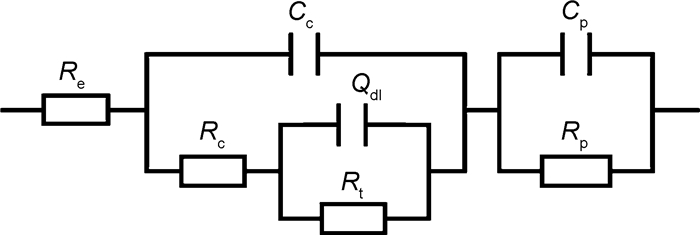

采用如图 3所示等效电路R(C(R(QR)))(CR)对PAC和Si-PAC封闭层在3.5%NaCl水溶液中的交流阻抗数据进行拟合,拟合结果如图 2中实线所示,并得到如表 2所示元件参数,拟合误差在5%以内。在图 3中,Re代表电解质溶液阻抗,Cc和Rc分别代表丙烯酸树脂涂层的电容和阻抗,采用Qdl代表双电层电容,Rt代表电荷转移电阻,Cp和Rp分别代表镀锌层腐蚀溶解产物迁移的电容和阻抗[27-28]。其中QdL为常相位角元件(CPE),代表纯电容发生偏离的物理量,当弥散系数n=1时,QdL为纯电容[29]。在高频区,容抗和阻抗主要来自于具有保护作用的丙烯酸树脂封闭膜层,同时,镀锌钝化试件基体多余的正电荷向封闭层界面迁移并形成电荷双电层,该双电层和封闭膜层形成并联结构;在低频区的容抗和阻抗来自镀锌钝化层的腐蚀产物与缓蚀剂、高分子聚合物的综合产物。从表 2中拟合数据可知,Si-PAC封闭层的阻抗值要高于PAC封闭层,与交流阻抗谱图结果一致,说明硅溶胶改性丙烯酸树脂的封闭效果更优,可以令膜层防腐蚀性能增强。

|

图 3 丙烯酸树脂封闭镀锌钝化膜的EIS分析等效电路图 Fig. 3 Schematic diagram of EIS equivalent circuit of sealed passivation film |

| Sample | Re/ (Ω·cm2) |

Cc/ (F·cm-2) |

Rc/ (Ω·cm2) |

CPE | Rt/ (Ω·cm2) |

Cp/ (F·cm-2) |

Rp/ (Ω·cm2) |

|

| Qdl/(Ω-1·cm-2·Sn) | n | |||||||

| PAC | 22.88 | 1.99×10-9 | 4.64×104 | 7.60×10-7 | 0.341 | 9.68×105 | 3.05×10-8 | 9.14×104 |

| Si-PAC | 25.10 | 3.74×10-9 | 1.05×105 | 1.99×10-7 | 0.503 | 2.06×106 | 1.21×10-8 | 1.15×106 |

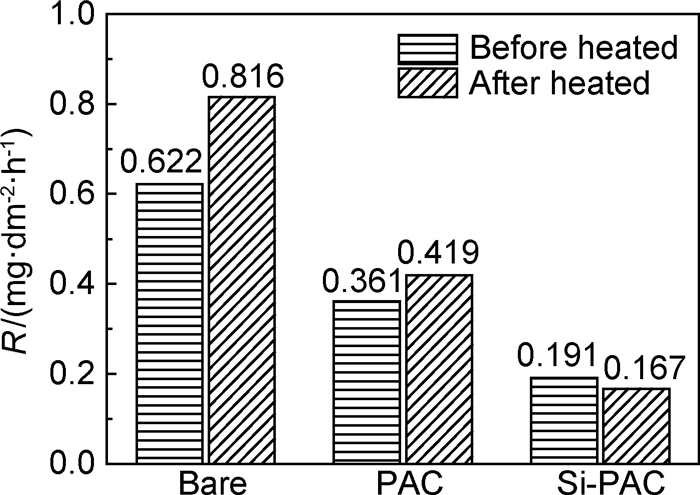

不同封闭状态的镀锌钝化试样在3.5%NaCl中浸泡的单位面积平均腐蚀失重速率如图 4所示。从结果中可以看出,封闭处理后试样的腐蚀失重速率明显降低,说明封闭后的钝化膜在盐水浸泡环境中的耐腐蚀性能增强,且使用硅溶胶改性后的封闭剂封闭的耐蚀效果更好。在经过200℃高温处理后,与高温处理前相比,未封闭的试样腐蚀失重速率增大31%,说明钝化膜在受热后遭到严重破坏,在盐水浸泡环境中更易发生腐蚀。PAC封闭的试样腐蚀失重速率增加16%,钝化膜破坏程度要小于未封闭试样,而Si-PAC封闭的试样在高温处理后腐蚀失重速率降低了13%,Si-PAC封闭的试样在高温处理后腐蚀失重速率与未封闭试样相比降低了79%,均表明硅溶胶改性封闭剂处理的钝化膜受热后依旧保持较高的耐盐水腐蚀性能。

|

图 4 不同封闭状态的镀锌钝化试样在3.5%NaCl水溶液中的浸泡腐蚀速率 Fig. 4 Corrosion rates of different passivated specimens in 3.5%NaCl aqueous solution |

在中性盐雾环境中,Cl-会逐渐渗入钝化膜到达锌层,使其发生腐蚀并生成白色的腐蚀产物。为表征钝化膜的耐盐雾腐蚀性能,记录不同封闭状态的试样在中性盐雾环境中出现白锈的时间,如表 3所示。未封闭、PAC封闭及Si-PAC封闭的试样高温处理前出现白锈的时间分别为22, 72h和120h,由于封闭剂填充了钝化膜骨架中的孔隙,因此封闭后的膜层耐盐雾腐蚀性能有了明显提升。而经过高温处理后,未封闭与PAC封闭的钝化膜耐腐蚀性能下降,而Si-PAC封闭的钝化膜则保持较高的耐盐雾腐蚀时间,与未封闭钝化膜相比时间延长了134h,具备更佳的耐腐蚀性能。

| Sample | Before heated | After heated |

| Bare | 22 | 10 |

| PAC | 72 | 64 |

| Si-PAC | 120 | 144 |

采用扫描电子显微镜表征未封闭、PAC封闭、Si-PAC封闭的钝化膜在高温处理前后的微观形貌如图 5所示。可以看出,未封闭的钝化膜表面颗粒粗大,PAC封闭的钝化膜表面较为平整,而Si-PAC的封闭膜层中由于引入了硅溶胶改性成分,可以观察到微纳米尺寸的颗粒均匀分布在膜层表面。在钝化膜受高温处理后,未封闭的钝化膜表面出现了许多细微的裂纹,这可能是由于三价铬钝化膜中的孔隙在受热后产生缺陷造成了开裂。PAC封闭的膜层表面出现了微米级的小孔和花纹,这表明PAC封闭膜的耐热性能较差。而Si-PAC封闭膜则没有明显变化,由于引入硅溶胶进行改性,封闭膜层与PAC封闭相比更加致密且具有更好的稳定性与耐热性。

|

图 5 不同封闭状态镀锌钝化膜高温处理前后的SEM照片 (a)未封闭;(b)PAC封闭;(c)Si-PAC封闭; (1)高温处理前; (2)高温处理后 Fig. 5 SEM micrographs of passivation films on galvanized steel in different sealing status (a)unsealed; (b)sealed by PAC; (c)sealed by Si-PAC; (1)before heated; (2)after heated |

利用能谱分析分别检测PAC与Si-PAC封闭的镀锌钝化膜表面元素组成,得到结果如表 4所示。通过对比可以发现,在Si-PAC封闭膜层表面可以检测到Si元素的存在,而PAC封闭层中则没有,表明进行硅溶胶改性后,含硅成分被引入原封闭剂体系中,且在最终固化成膜后依旧存在,说明含硅基团可能已接入丙烯酸树脂链段之中。

| Element | PAC | Si-PAC | |||

| Mass fraction% | Atom fraction% | Mass fraction% | Atom fraction% | ||

| C | 66.68 | 86.54 | 68.93 | 84.89 | |

| O | 7.40 | 7.21 | 9.89 | 9.14 | |

| Si | - | - | 3.69 | 1.94 | |

| Cr | 1.04 | 0.31 | 1.11 | 0.32 | |

| Zn | 24.88 | 5.93 | 16.38 | 3.71 | |

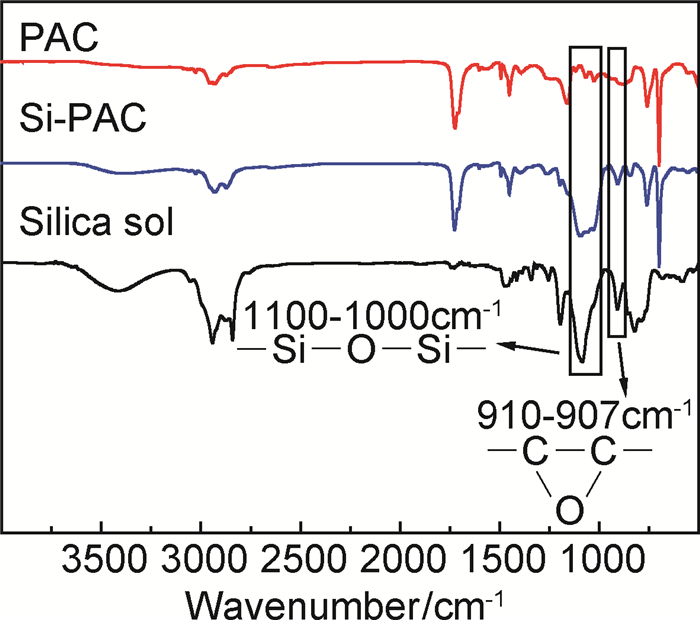

为进一步分析研究硅溶胶在丙烯酸树脂封闭剂中的添加效果,分别对PAC,Si-PAC及硅溶胶进行红外吸收光谱测试,得到结果如图 6所示。由图可见,Si-PAC的红外图谱与PAC相比出现了两处新的特征峰,分别是波长范围在910~907cm-1和1100~1000cm-1处。其中,在910~907cm-1处为环氧基环形振动特征峰,此特征峰同样出现在硅溶胶的吸收图谱中,且在Si-PAC中峰的强度减弱,这表明由携带环氧基团的硅烷偶联剂KH-560制备的硅溶胶加入封闭剂后,环氧基团在成膜过程中发生酯化开环反应,并可能与丙烯酸树脂中的活性基团发生交联接枝,从而提高膜层性能;在1100~1000cm-1处是Si—O—Si的特征吸收峰,该强峰的出现说明硅溶胶被成功引入Si-PAC封闭剂之中,并且在膜层中与丙烯酸树脂发生缩合反应,形成二维或三维结构[19, 30]。

|

图 6 红外吸收光谱图 Fig. 6 FTIR spectra |

通过热失重分析评价PAC,Si-PAC两种封闭膜的热稳定性,得到TG曲线如图 7所示。由图可见,PAC封闭层在150℃时进入失重阶段,而Si-PAC封闭层开始分解失重的温度在280℃左右,表明硅溶胶的引入增强了封闭膜层的热稳定性。在200℃时,PAC封闭层已经分解至质量少于90%,所以在经过高温处理后PAC封闭的钝化膜耐腐蚀性能下降,而Si-PAC封闭层的重量仍保持在98%左右,膜层基本没有损失,受热后依旧可以对钝化膜起到很好的防护作用。

|

图 7 封闭膜层TG曲线 Fig. 7 TG curves of sealed films a: PAC; b: Si-PAC |

对PAC与Si-PAC在高温处理前后的交联度进行测试,结果如表 5所示。由表 5可见,Si-PAC的交联密度要高于PAC,这印证了硅溶胶改性后的水性丙烯酸树脂分子结构更加复杂,膜层的致密度和交联度增加是封闭层综合性能提高的主要原因。因此在高温处理后,随着Si-PAC的交联密度进一步提高,封闭层的耐腐蚀性能也略有提升。

| Sample | Before heated | After heated |

| PAC | 61.3 | 65.6 |

| Si-PAC | 72.6 | 84.1 |

(1) 采用硅溶胶改性的水性丙烯酸树脂封闭镀锌三价铬钝化膜,可以有效提高膜层的阻抗值,使膜层在3.5%NaCl中的腐蚀电流密度与未封闭钝化膜相比降低3个数量级,显著提高钝化膜的耐蚀性能。

(2) 经高温处理后,未封闭和未改性封闭的钝化膜表面会产生裂纹和微孔,破坏膜层性能,而硅溶胶改性封闭层表面不产生缺陷,可以有效增强镀锌三价铬钝化膜的耐腐蚀性能,使高温处理后的钝化膜与未封闭的钝化膜相比较,在盐水浸泡中的腐蚀速率降低79%,耐盐雾腐蚀时间延长134h。

(3) 硅溶胶引入水性丙烯酸树脂封闭剂后,硅氧基和环氧基团与树脂发生反应,增加了有机膜层的交联度和致密度,这是硅溶胶改性封闭层的耐腐蚀性能和热稳定性提高的主要原因。

| [1] |

孔纲, 郑亚敏, 冯金良, 等. 镀锌层三价铬钝化研究进展[J].

电镀与涂饰, 2013, 32 (6): 40–42.

KONG G, ZHENG Y M, FENG J L, et al. Research status of trivalent chromium passivation for zinc coatings[J]. Electroplating & Finishing, 2013, 32 (6): 40–42. DOI: 10.3969/j.issn.1004-227X.2013.06.011 |

| [2] | TOMACHUK C R, ELSNER C I, SARLI A R D, et al. Corrosion resistance of Cr(Ⅲ) conversion treatments applied on electrogalvanised steel and subjected to chloride containing media[J]. Materials Chemistry & Physics, 2010, 119 (1/2): 19–29. |

| [3] | GARCÍA-ANTÓN J, FERNÁNDEZ-DOMENE R M, SÁNCHEZ-TOVAR R, et al. Improvement of the electrochemical behaviour of Zn-electroplated steel using regenerated Cr (Ⅲ) passivation baths[J]. Chemical Engineering Science, 2014, 111 (8): 402–409. |

| [4] | WILCOX G D. Replacing chromates for the passivation of zinc surfaces[J]. Transactions of the Institute of Metal Finishing, 2003, 81 (1): B13–B15. DOI: 10.1080/00202967.2003.11871474 |

| [5] |

袁诗璞. 镀锌三价铬钝化应用的若干问题[J].

涂装与电镀, 2011 (1): 32–37.

YUAN S P. Several problems about use of Cr3+ passivating for galvanizing[J]. Painting and Electroplating, 2011 (1): 32–37. |

| [6] |

王雷, 张东. 镀锌层三价铬钝化研究进展[J].

电镀与精饰, 2008, 30 (5): 15–19.

WANG L, ZHANG D. Synthesis and characterization of complex acrylate resin coating on galvanized steel sheet[J]. Corrosion Science and Protection Technology, 2008, 30 (5): 15–19. DOI: 10.3969/j.issn.1001-3849.2008.05.005 |

| [7] |

唐肖楠.热镀锌层三价铬钝化及着色研究[D].天津: 河北工业大学, 2014. TANG X N. The research on trivalent chromium passivation and colored technology on hot dip galvanized layer[D]. Tianjin: Hebei University of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10080-1015031657.htm |

| [8] |

韩波. 浅析金属制品表面化学处理方法的优化和改进[J].

中国科技纵横, 2012 (2): 82.

HAN B. Analysis on optimization and improvement of surface chemical treatment methods for metal products[J]. China Science & Technology Overview, 2012 (2): 82. DOI: 10.3969/j.issn.1671-2064.2012.02.074 |

| [9] |

于元春, 李宁, 胡会利, 等. 无铬钝化与三价铬钝化的研究进展[J].

表面技术, 2005, 34 (5): 6–9.

YU Y C, LI N, HU H L, et al. Research development of non-chromate and tri-chromium passivation[J]. Surface Technology, 2005, 34 (5): 6–9. DOI: 10.3969/j.issn.1001-3660.2005.05.002 |

| [10] | BELLEZZE T, ROVENTI G, FRATESI R. Electrochemical study on the corrosion resistance of Cr Ⅲ-based conversion layers on zinc coatings[J]. Surface & Coatings Technology, 2002, 155 (2): 221–230. |

| [11] | WYNN P C, BISHOP C V. Replacing hexavalent chromium in passivations on zinc plated parts[J]. Products Finishing, 2001, 65 (5): 55–62. |

| [12] | UPTON P. The effect of sealers on increase of corrosion resistance of chromate-free passivates on zinc & zinc alloys[J]. Plating & Surface Finishing, 2001, 88 (2): 68–71. |

| [13] |

车淳山, 黄清, 孔纲, 等. 水性丙烯酸树脂作为金属表面钝化剂的研究现状[J].

材料保护, 2014, 47 (2): 60–63.

CHE C S, HUANG Q, KONG G, et al. Research status of waterborne acrylic resin as passivation agent for metal surface[J]. Materials Protection, 2014, 47 (2): 60–63. |

| [14] |

秦少雄, 晏高翔. 水性丙烯酸酯类防腐涂料性能研究[J].

长江大学学报自然科学版:理工卷, 2012, 9 (1): 6–8.

QIN S X, YAN G X. Study on properties of waterborne acrylic anticorrosion coatings[J]. Journal of Yangtze University (Nat Sci Edit) Sci&Eng, 2012, 9 (1): 6–8. |

| [15] |

李渊, 秦立光, 赵文杰, 等. SiO2-丙烯酸树脂复合涂层的电化学行为[J].

材料保护, 2016, 49 (1): 23–27.

LI Y, QIN L G, ZHAO W J, et al. Electrochemical behavior of SiO2-acrylic resin composite coatings[J]. Materials Protection, 2016, 49 (1): 23–27. |

| [16] | DONG R, LIU L. Preparation and properties of acrylic resin coating modified by functional graphene oxide[J]. Applied Surface Science, 2016, 368 : 378–387. DOI: 10.1016/j.apsusc.2016.01.275 |

| [17] | YANG W, ZHU L, CHEN Y, et al. Surface topography and hydrophobicity of waterborne fluorinated acrylic/silica hybrid coatings[J]. Colloids & Surfaces A Physicochemical & Engineering Aspects, 2015, 484 : 62–69. |

| [18] | KHELIFA F, HABIBI Y, BENARD F, et al. 16-smart acrylic coatings containing silica particles for corrosion protection of aluminum and other metals[J]. Handbook of Smart Coatings for Materials Protection, 2014 : 423–458. |

| [19] | WANG S, LI W, HAN D, et al. Preparation and application of a waterborne acrylic copolymer-siloxane composite:improvement on the corrosion resistance of zinc-coated NdFeB magnets[J]. Rsc Advances, 2015, 5 (99): 11–12. |

| [20] |

黄东勤, 张子勇. 含有机硅和丙烯酸树脂的有机-无机杂化涂料[J].

涂料工业, 2006, 36 (2): 25–28.

HUANG D Q, ZHANG Z Y. Organic-inorganic hybrid coatings containing silicone and acrylic resin[J]. Paint & Coatings Industry, 2006, 36 (2): 25–28. DOI: 10.3969/j.issn.0253-4312.2006.02.008 |

| [21] |

刘兢科, 刘孝. 硅烷偶联剂作用下有机-无机杂化涂料的研制[J].

涂料工业, 2009, 39 (6): 62–64.

LIU J K, LIU X. Development of organic-inorganic hybrid coatings with silane coup line agent[J]. Paint & Coatings Industry, 2009, 39 (6): 62–64. DOI: 10.3969/j.issn.0253-4312.2009.06.017 |

| [22] |

陈伟, 蒋梅燕, 伍廉奎, 等. 硅烷改性聚合物防护涂层的研究进展[J].

腐蚀科学与防护技术, 2015 (1): 85–89.

CHEN W, JIANG M Y, WU L K, et al. Research progress of silane modified polymer protective coatings[J]. Corrosion Science and Protection Technology, 2015 (1): 85–89. |

| [23] |

张莹娇, 陈姚, 于欣伟, 等. 硅溶胶/有机硅改性丙烯酸树脂复合材料的制备[J].

电镀与涂饰, 2014, 33 (2): 66–69.

ZHANG Y J, CHEN Y, YU X W, et al. Preparation of silica sol/organic silicon modified acrylic resin composite materials[J]. Electroplating & Finishing, 2014, 33 (2): 66–69. DOI: 10.3969/j.issn.1004-227X.2014.02.006 |

| [24] |

郝敬丽, 高永晶, 董泽华. 硅氧烷硫化物与铈盐复合膜对铝合金耐点蚀能力的影响[J].

中国腐蚀与防护学报, 2015, 35 (6): 525–534.

HAO J L, GAO Y J, DONG Z H. Effects of siloxane sulfide and cerium salt complex conversion film on corrosion resistance of aluminum alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2015, 35 (6): 525–534. |

| [25] | HAO G, ZHU L, YANG W, et al. Investigation on the film surface and bulk properties of fluorine and silicon contained polyacrylate[J]. Progress in Organic Coatings, 2015, 85 : 8–14. DOI: 10.1016/j.porgcoat.2015.02.021 |

| [26] | LIU M, MAO X, ZHU H, et al. Water and corrosion resistance of epoxy-acrylic-amine waterborne coatings:effects of resin molecular weight, polar group and hydrophobic segment[J]. Corrosion Science, 2013, 75 (7): 106–113. |

| [27] |

赵名师, 吴明, 董有智. EIS分析在防腐涂层评价中的应用[J].

油气储运, 2007, 26 (10): 39–42.

ZHAO M S, WU M, DONG Y Z. The application of EIS analysis in evaluation of pipeline coating[J]. Oil&Gas Storage and Transportation, 2007, 26 (10): 39–42. DOI: 10.3969/j.issn.1000-8241-D.2007.10.011 |

| [28] | HAMMAMI O, DHOUIBI L, BERÇOT P, et al. Effect of phosphorus doping on some properties of electroplated Zn-Ni alloy coatings[J]. Surface & Coatings Technology, 2013, 219 : 119–125. |

| [29] | 曹楚南. 电化学阻抗谱导论[M]. 科学出版社, 2002. |

| [30] | ZAFAR S, ZAFAR F, RIAZ U, et al. Synthesis, characterization, and anticorrosive coating properties of waterborne interpenetrating polymer network based on epoxy-acrylic-oleic acid with butylated melamine formaldehyde[J]. Journal of Applied Polymer Science, 2009, 113 (2): 827–838. DOI: 10.1002/app.v113:2 |

2018, Vol. 46

2018, Vol. 46