文章信息

- 李麒, 喻彪, 郭丰伟, 曹腊梅, 益小苏

- LI Qi, YU Biao, GUO Feng-wei, CAO La-mei, YI Xiao-su

- Cr3C2添加剂对ZrB2-SiC复合陶瓷性能的影响

- Effect of Cr3C2 Addition on Properties of ZrB2-SiC Ceramic

- 材料工程, 2018, 46(12): 78-84

- Journal of Materials Engineering, 2018, 46(12): 78-84.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000402

-

文章历史

- 收稿日期: 2017-04-05

- 修订日期: 2018-07-13

2. 61267部队, 北京 101114;

3. 中航复材(北京)科技有限公司, 北京 101300

2. No. 61267 Unit, Beijing 101114, China;

3. ACC(Beijing) Science and Technology Co., Ltd., Beijing 101300, China

近年来,ZrB2-SiC复合陶瓷由于具有高熔点、高强度、高热导率和密度相对较低等优点,成为下一代超高音速飞行器的鼻锥、机翼前缘等热端部件材料领域中极具吸引力的候选材料之一,受到了国际超高温材料科学界的极大关注[1-4]。在超音速飞行、再入大气层等恶劣环境条件下,超高音速飞行器的热端部件材料要经受严酷的高温环境考验,因此,高温下材料的力学性能和氧化行为对材料的实际应用十分重要。国内外研究学者们对ZrB2-SiC复合陶瓷的高温力学性能[5-7]和氧化行为[8-9]都进行了深入的研究。Neuman等的研究表明,随温度升高,ZrB2-SiC复合陶瓷弯曲强度先上升后下降,断裂韧度先升高后下降,1000℃以下陶瓷强度由SiC尺寸控制,1200℃以上强度由氧化破坏控制[7]。Guo等研究了ZrB2-SiC的高温蠕变性能,结果表明,1600℃时陶瓷蠕变速率比1500℃时高3.7倍,在1500℃氩气氛中ZrB2-SiC陶瓷的抗蠕变性能较好[5]。当SiC含量为20%~30%时,ZrB2-SiC复合陶瓷的弯曲强度、断裂韧度和抗氧化性能可以得到显著提高[10-11]。烧结致密化也是影响ZrB2-SiC复合陶瓷性能的重要方面[12],与陶瓷成型工艺密切相关[13]。目前常用的烧结方法主要有热压烧结(反应热压烧结)、无压烧结、放电等离子烧结(SPS)等,其中SPS烧结工艺具有烧结速率快、烧结温度较低、致密度高等优点,被广泛用于制备高性能ZrB2-SiC复合陶瓷[14-16]。此外,引入第三相是改进ZrB2-SiC复合陶瓷各项性能的一种非常有效的方法,例如引入MoSi2[17]、ZrSi2[18-19]、TaSi2[20-21]、TaC[22]、WC[23]、短切纤维[24]等。Cr3C2是一种良好的耐磨、耐腐蚀、抗氧化的高熔点无机材料。有研究发现,Cr3C2的加入有助于改善ZrB2陶瓷的烧结性能、力学性能和抗氧化性能[25]。但国内外关于Cr3C2对ZrB2-SiC复合陶瓷性能影响的报道并不多见。

本工作选取Cr3C2为第三相,引入ZrB2-20%SiC复合陶瓷,以1700℃放电等离子烧结(SPS)制备得到4种不同Cr3C2含量的ZrB2-SiC-Cr3C2复合陶瓷:ZrB2-20%SiC(ZS), ZrB2-20%SiC-5%Cr3C2(ZS5C), ZrB2-20%SiC-10%Cr3C2(ZS10C), ZrB2-20%SiC-20%Cr3C2(ZS20C)。分别对其进行微观结构观察和力学性能、抗氧化性能表征,分析Cr3C2含量对ZrB2-SiC复合陶瓷力学性能和氧化行为的影响,为ZrB2-SiC复合陶瓷在恶劣环境下的可靠服役提供技术支撑。

1 实验材料与方法 1.1 主要原料ZrB2,粒度10~15μm,纯度99.5%;α-SiC,粒度2μm,纯度99.9%;Cr3C2,粒度2μm,纯度99.9%。乙醇购自国药集团化学试剂有限公司,纯度99.7%。所有原材料均为市售。

1.2 试样制备以ZS5C为例,将原料粉末按照一定的比例混合后装入球磨罐中,加入乙醇和ZrO2球(球料比为2.5:1),在行星式球磨仪上以200r/min的转速湿混6h。烘干后称取一定量的粉末装入石墨模具中,置于等离子烧结炉内进行SPS烧结,氩气氛中升温速率100℃/min,保持30MPa的机械压力,在1700℃保温5min后以100℃/min的速率降温,降至室温后脱模得到ZS5C陶瓷块体。以相同的方法可以制备得到ZS,ZS10C,ZS20C。

1.3 测试分析陶瓷的微观组织形貌和成分分析分别用Nova Nano SEM型扫描电子显微镜(SEM)观察和电子探针X射线显微分析仪分析;断裂韧度采用CERA脆性弯曲试验机测量,跨距20mm,加载速率0.5mm/min;陶瓷硬度由硬度仪测量,用维氏压头在试样表面加载4.9N的载荷形成压痕,根据GB/T 16534-2009得到陶瓷的维氏硬度; 三点抗弯强度采用INSTRON 3365型万能拉力机测试,跨距30mm,压头速率0.5mm/min;氧化实验在管式炉内进行:将样品置于氧化铝坩埚内,放入升温至1500℃的管式炉中保温一定时间后取出。

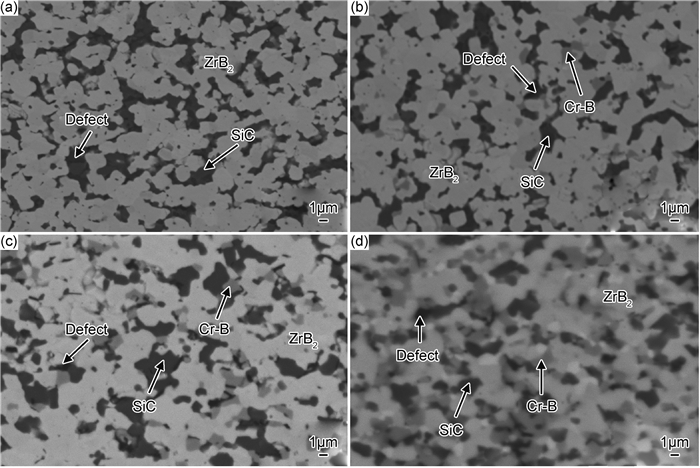

2 结果与分析 2.1 微观形貌图 1为ZS,ZS5C,ZS10C和ZS20C陶瓷的SEM图。可以看出各相分布均匀。ZS由两相组成(图 1(a)),白色相为ZrB2,黑色相为SiC,还可观察到陶瓷内部有一些孔隙缺陷。ZS5C,ZS10C,ZS20C(图 1(b), (c),(d))由3相组成,除白色相(ZrB2)和黑色相(SiC)以外,还出现了灰色相。随着Cr3C2含量的提高,灰色相逐渐增多,各相间的界面越来越模糊,孔隙缺陷越来越少。EDS结果表明,灰色相为Cr和B的结合物(Cr-B相,不含C),说明在SPS烧结过程中Cr3C2与基体相发生了反应,并生成了新相。这一反应提高了ZrB2和SiC两相间的结合力,使相界面变得模糊,同时新相填补了陶瓷中的孔隙,减少了陶瓷内部的缺陷。

|

图 1 ZS(a),ZS5C(b),ZS10C(c)和ZS20C陶瓷(d)的SEM图 Fig. 1 SEM images of ZS(a), ZS5C(b), ZS10C(c) and ZS20C ceramic(d) |

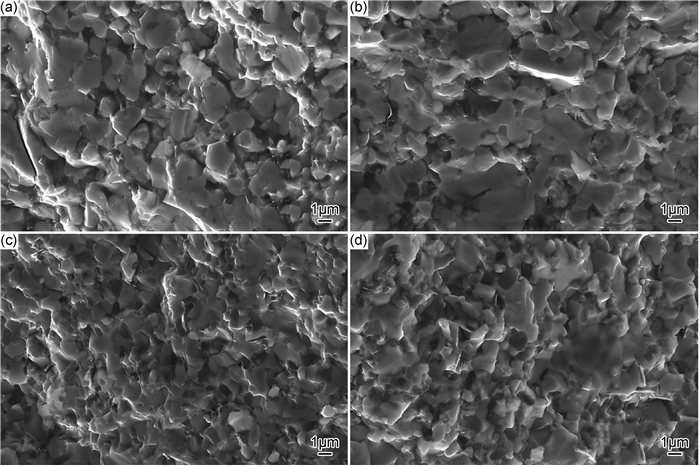

对4种陶瓷进行断裂韧度、硬度与室温弯曲强度测试,结果如表 1所示。随着Cr3C2含量的提高,颗粒弥散增韧现象愈加明显,陶瓷的断裂韧度显著提高,ZS10C的断裂韧度达5.5MPa·m1/2,ZS20C的断裂韧度进一步提高到6.7MPa·m1/2。随着陶瓷中Cr3C2含量的提高,Cr-B相越来越多,各相间结合力加强,陶瓷内部缺陷减少(图 2),因此陶瓷的硬度亦有明显提高,从12.6GPa提升至15.8GPa。

| Sample | KIC/(MPa·m1/2) | HV0.5/GPa | δf/MPa |

| ZS | 4.9 | 12.6 | 480 |

| ZS5C | 5.3 | 13.4 | 529 |

| ZS10C | 5.5 | 14.5 | 708 |

| ZS20C | 6.7 | 15.8 | 616 |

|

图 2 ZS(a),ZS5C(b),ZS105C(c)和ZS20C陶瓷(d)压痕的SEM图 Fig. 2 SEM images of indentations on ZS(a), ZS5C(b), ZS10C(c) and ZS20C ceramic(d) |

可以看出,添加Cr3C2后陶瓷的室温弯曲强度得到了大幅度提升。ZS的室温弯曲强度为480MPa,ZS10C的室温弯曲强度高达708MPa,但进一步提高Cr3C2的含量至20%(ZS20C),室温弯曲强度反而略有降低(616MPa)。这是由于在烧结过程中,Cr3C2相与基体相发生反应形成新相(Cr-B相),使陶瓷各相间以物理作用为主的结合力转变为化学结合力,从而提高了各相之间的结合力,同时Cr-B相填补了陶瓷中存在的裂纹缺陷,从而使陶瓷的弯曲强度有了大幅度提升。但Cr3C2含量过高(20%),基体中的ZrB2含量大幅减少,造成强度又有一定的降低。

对陶瓷室温弯曲强度的断面进行分析(图 3),ZS和ZS5C(图 3(a), (b))的断口可观察到大量平整、光滑的解理面,陶瓷内部存在许多裂纹缺陷,主要表现为穿晶断裂模式。ZS10C和ZS20C(图 3(c), (d))的断口凹凸不平,有大量颗粒拔出,表现出一定的颗粒弥散增韧现象,裂纹缺陷明显减少,主要表现为沿晶断裂模式。从陶瓷断面的不同解理方式可以看出,Cr3C2的添加减少了陶瓷内部的缺陷,并改变了陶瓷的断裂模式,对陶瓷有明显的增韧效果。

|

图 3 ZS(a),ZS5C(b),ZS10C(c)和ZS20C陶瓷(d)断口横截面的SEM图 Fig. 3 Cross sectional SEM images of fractured ZS(a), ZS5C(b), ZS10C(c) and ZS20C ceramic(d) |

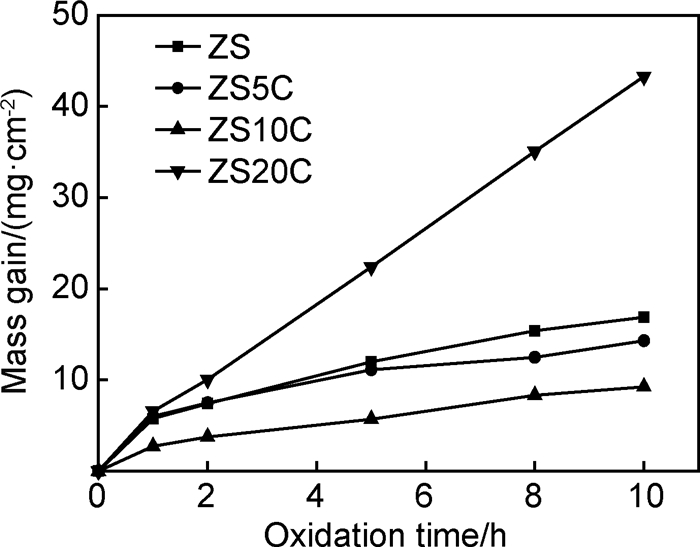

将4种陶瓷分别在1500℃空气中进行氧化,分析Cr3C2含量对陶瓷氧化行为的影响,氧化增重曲线如图 4所示。可以看出,氧化10h后ZS5C的氧化增重比ZS略有降低。继续增加Cr3C2含量,ZS10C的氧化增重进一步降低,10h的氧化增重小于10mg/cm2。增加Cr3C2含量至20%,ZS20C的氧化增重不再降低反而大幅度提升。4种陶瓷的氧化增重曲线也呈现不同的状态,对于ZS,ZS5C和ZS10C来说,氧化2h后,随着氧化时间的增加,氧化增重缓慢进入稳定状态。而ZS20C的氧化增重则随着氧化时间的增加一直快速增长,为失稳状态。

|

图 4 ZS,ZS5C,ZS10C和ZS20C陶瓷在1500℃空气中的氧化增重曲线 Fig. 4 Mass gain curves of ZS, ZS5C, ZS10C andZS20C ceramic oxidized at 1500℃ in air |

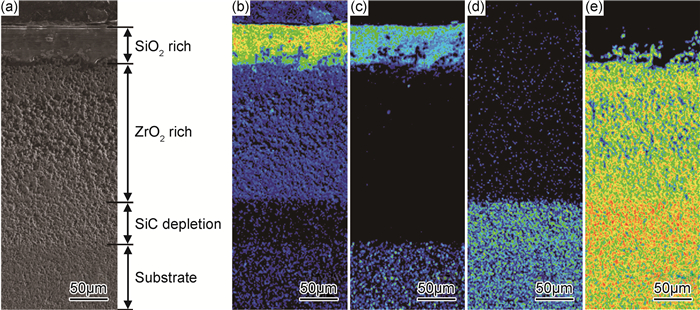

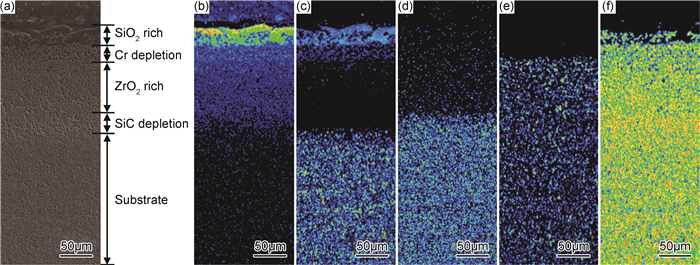

ZS氧化截面的SEM图及O,Si,B,Zr元素分布如图 5所示。随着氧渗入陶瓷基体,SiC氧化生成的SiO2挥发到基体表面形成富SiO2层(50μm),ZrB2氧化生成的B2O3挥发,ZrO2留在原位形成了多孔疏松的富ZrO2层(180μm),未完全反应的少量氧继续渗入与SiC反应,而没有足够的氧与ZrB2反应,形成了SiC耗尽层(50μm)。随着氧化的逐步深入,越来越多的SiO2挥发至基体表面形成一层平整、致密的SiO2保护层,阻止氧的进一步渗入和氧化,使陶瓷的氧化逐步进入稳定状态。氧化10h后,ZS的氧化层总厚度约为280μm。

|

图 5 ZS氧化截面的SEM图(a)及O(b),Si(c),B(d),Zr(e)元素分布图 Fig. 5 Cross sectional SEM image(a) of oxidized ZS and the elemental maps of O(b), Si(c), B(d), Zr(e) at the same area |

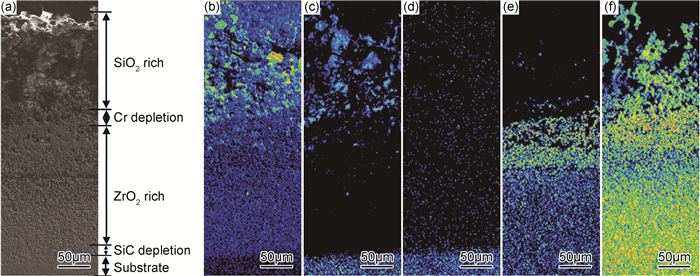

ZS5C氧化截面的SEM图及O, Si, B, Cr, Zr元素分布图如图 6所示。添加5%Cr3C2后,ZS5C的氧化层比ZS明显增厚(630μm)。与ZS的氧化过程相似,ZS5C的氧化层也可分为富SiO2层(80μm)、多孔疏松的富ZrO2层(370μm)与SiC耗尽层(130μm)。不同的是,加入Cr3C2后形成的Cr-B相发生氧化形成了Cr2O3,靠近陶瓷表面的高氧压造成部分Cr2O3挥发,而距离陶瓷表面较远的低氧压使Cr2O3稳定不挥发[26],因此在陶瓷表面以下形成了贫Cr层(约50μm)。此外,ZS5C的各氧化层比ZS明显增厚,这可能是由于高氧压下部分Cr2O3的挥发造成氧的进一步渗入,因此ZS5C的氧化深度比ZS大,各氧化层比ZS均明显增厚,抗氧化性能降低。尽管ZS5C的抗氧化性能变差,氧化层增厚,但由于部分Cr2O3的挥发使得ZS5C的氧化增重与ZS相差并不大(图 4)。

|

图 6 ZS5C氧化截面的SEM图(a)及O(b), Si(c), B(d), Cr(e), Zr(f)元素分布图 Fig. 6 Cross sectional SEM image(a) of oxidized ZS5C and the elemental maps of O(b), Si(c), B(d), Cr(e), Zr(f) at the same area |

ZS10C氧化截面的SEM图及O, Si, B, Cr, Zr元素分布图如图 7所示。可知ZS10C的氧化层总厚度约为160μm,相对于ZS和ZS5C有显著降低,其中富SiO2层厚度约为30μm,贫Cr层厚度为25μm,富ZrO2层厚度约为75μm,SiC耗尽层为30μm,各氧化层均比ZS和ZS5C薄,抗氧化性能得到了提高。从氧化截面的SEM图像可以看出,富ZrO2层的孔洞缺陷比ZS和ZS5C明显变少。这可能是由于氧化过程中Cr氧化生成Cr2O3体积膨胀填补了陶瓷基体因氧化缺陷而造成的缺陷[26],添加10%的Cr3C2后,可氧化生成足够多的Cr2O3体积膨胀,从而弥补缺陷形成的氧通路来阻止氧渗入,陶瓷表面形成的连续、完整的SiO2保护层和填补氧化缺陷的Cr2O3同时作用,使氧渗入明显减少,各层厚度下降,氧化增重显著降低,抗氧化性能提高。

|

图 7 ZS10C氧化截面的SEM图(a)及O(b),Si(c),B(d),Cr(e),Zr(f)元素分布图 Fig. 7 Cross sectional SEM image(a) of oxidized ZS10C and the elemental maps of O(b), Si(c), B(d), Cr(e), Zr(f) at the same area |

ZS20C氧化截面的SEM图及O, Si, B, Cr, Zr元素分布图如图 8所示。可知ZS20C的氧化表面粗糙、不连续。SEM图像显示,ZS20C的表面氧化层十分疏松,总厚度高达740μm,虽然仍可粗略划分为富SiO2层(300μm)、贫Cr层(40μm)、富ZrO2层(370μm)与SiC耗尽层(30μm),但各层之间未观察到明显界限。由于加入的Cr3C2比例较大,基体中SiC的含量相对变少,氧化生成的SiO2不能在陶瓷表面形成稳定、连续的氧化硅保护膜,造成大量的氧严重渗入基体内部,氧化增重持续增加,陶瓷严重氧化。总而言之,只有添加适量的Cr3C2(10%)时,才可以有效提高陶瓷的抗氧化性能。Cr3C2含量较少(5%)或较多(20%)都不利于陶瓷氧化性能的提高。

|

图 8 ZS20C氧化截面的SEM图(a)及O(b),Si(c),B(d),Cr(e),Zr(f)元素分布图 Fig. 8 Cross sectional SEM image(a) of oxidized ZS20C and the elemental maps of O(b), Si(c), B(d), Cr(e), Zr(f) at the same area |

(1) 采用SPS烧结工艺成功制得不同Cr3C2含量(0%,5%,10%,20%)的ZrB2-SiC复合陶瓷。

(2) 烧结过程中Cr3C2与基体相发生反应,提升了各相间结合力,减少了材料内部缺陷,改善了陶瓷的微观结构,从而有助于陶瓷性能的提升。

(3) 陶瓷的硬度和断裂韧度随着Cr3C2含量的提高而升高。

(4) 添加10%Cr3C2时,陶瓷弯曲强度和抗氧化性能较好。弯曲强度可达708MPa,在1500℃空气中氧化10h后增重<10mg/cm2,氧化层厚度显著降低。

| [1] | SONBER J K, SURI A K. Synthesis and consolidation of zirconium diboride:review[J]. Advances in Applied Ceramics, 2011, 110 (6): 321–334. DOI: 10.1179/1743676111Y.0000000008 |

| [2] | CHAKRABORTY S, DAS P K, GHOSH D. Spark plasma sintering and structural properties of ZrB2 based ceramics:a review[J]. Reviews on Advanced Materials Science, 2016, 44 : 182–193. |

| [3] | FAHRENHOLTZ W G, HILMAS G E, TALMY I G, et al. Refractory diborides of zirconium and hafnium[J]. Journal of the American Ceramic Society, 2007, 90 (5): 1347–1364. DOI: 10.1111/jace.2007.90.issue-5 |

| [4] | SILVESTRONI L, SCITI D. Oxidation of ZrB2 ceramics containing SiC as particles, whiskers, or short fibers[J]. Journal of the American Ceramic Society, 2011, 94 (9): 2796–2799. DOI: 10.1111/jace.2011.94.issue-9 |

| [5] | GUO W M, ZHANG G J, LIN H T. High-temperature flexural creep of ZrB2-SiC ceramics in argon atmosphere[J]. Ceramics International, 2012, 38 (1): 831–835. DOI: 10.1016/j.ceramint.2011.06.046 |

| [6] | OGURI K, SEKIGAWA T, KAMITA T. Ultra high temperature oxidation resistance and strength of ZrB2-SiC ceramics in reduced pressure plasma[J]. Journal of the Japan Institute of Metals, 2011, 75 (5): 291–296. DOI: 10.2320/jinstmet.75.291 |

| [7] | NEUMAN E W, HILMAS G E, FAHRENHOLTZ W G. Mechanical behavior of zirconium diboride-silicon carbide ceramics at elevated temperature in air[J]. Journal of the European Ceramic Society, 2013, 33 (15/16): 2889–2899. |

| [8] | WALKER L S, PINC W R, CORRAL E L. Powder processing effects on the rapid low-temperature densification of ZrB2-SiC ultra-high temperature ceramic composites using spark plasma sintering[J]. Journal of the American Ceramic Society, 2012, 95 (1): 194–203. DOI: 10.1111/j.1551-2916.2011.04873.x |

| [9] | ZHU S, FAHRENHOLTZ W G, HILMAS G E. Influence of silicon carbide particle size on the microstructure and mechanical properties of zirconium diboride-silicon carbide ceramics[J]. Journal of the European Ceramic Society, 2007, 27 (4): 2077–2083. DOI: 10.1016/j.jeurceramsoc.2006.07.003 |

| [10] |

吴世平, 杨飞宇, 张幸红, 等. 碳短纤维对ZrB2-SiC基超高温陶瓷力学性能的影响[J].

材料工程, 2007 (5): 15–18.

WU S P, YANG F Y, ZHANG X H, et al. Effects of short carbon fiber on mechanical properties of ZrB2-SiC ultra-high temperature ceramics[J]. Journal of Materials Engineering, 2007 (5): 15–18. DOI: 10.3969/j.issn.1001-4381.2007.05.004 |

| [11] |

李麒, 郭丰伟, 曹腊梅, 等. SPS烧结温度对ZrB2-SiC复合陶瓷性能的影响[J].

航空材料学报, 2018, 38 (4): 87–92.

LI Q, GUO F W, CAO L M, et al. Effect of SPS sintering temperature on properties of ZrB2-SiC ceramic[J]. Journal of Aeronautical Materials, 2018, 38 (4): 87–92. |

| [12] |

张响, 陈招科, 熊翔. C/C-SiC复合材料表面ZrB2基陶瓷涂层的制备及高温烧结机理[J].

材料工程, 2015, 43 (3): 1–6.

ZHANG X, CHEN Z K, XIONG X. Preparation and high-temperature sintering mechanism of ZrB2 ceramic composite coatings for C/C-SiC composites[J]. Journal of Materials Engineering, 2015, 43 (3): 1–6. DOI: 10.3969/j.issn.1673-1433.2015.03.001 |

| [13] |

童长青, 成来飞, 殷小玮, 等. 浆料浸渍结合反应熔渗法制备2D C/SiC-ZrB2复合材料[J].

航空材料学报, 2009, 29 (4): 77–80.

TONG C Q, CHENG L F, YIN X W, et al. Processing of 2D C/SiC-ZrB2 composites by slurry infiltration and reactive melt infiltration[J]. Journal of Aeronautical Materials, 2009, 29 (4): 77–80. DOI: 10.3969/j.issn.1005-5053.2009.04.016 |

| [14] | UPADHYA K, YANG J M, HOFFMAN W P. Advanced materials for ultrahigh temperature structural applications above 2000℃[J]. American Ceramic Society Bulletin, 1997, 76 : 51–56. |

| [15] | BELLOSI A, MONTEVERDE F, DILETTA S. Fast densification of ultra-high-temperature ceramics by spark plasma sintering[J]. International Journal of Applied Ceramic Technology, 2006, 3 (1): 32–40. DOI: 10.1111/ijac.2006.3.issue-1 |

| [16] | AKIN I, HOTTA M, SAHIN F C, et al. Microstructure and densification of ZrB2-SiC composites prepared by spark plasma sintering[J]. Journal of the European Ceramic Society, 2009, 29 (11): 2379–2385. DOI: 10.1016/j.jeurceramsoc.2009.01.011 |

| [17] | ZHANG L, PEJAKOVIC D A, MARSCHALL J, et al. Thermal and electrical transport properties of spark plasma-sintered HfB2 and ZrB2 ceramics[J]. Journal of the American Ceramic Society, 2011, 94 (8): 2562–2570. DOI: 10.1111/jace.v94.8 |

| [18] | LAVRENKO V O, SHVETS V A, TALASH V M, et al. Electrochemical oxidation of ZrB2-MoSi2 ceramics in a 3%NaCl solution[J]. Powder Metallurgy and Metal Ceramics, 2012, 50 (11/12): 749–753. |

| [19] | GUO S Q, NISHIMURA T, KAGAWA Y. Low-temperature hot pressing of ZrB2-based ceramics with ZrSi2 additives[J]. International Journal of Applied Ceramic Technology, 2011, 8 (6): 1425–1435. DOI: 10.1111/ijac.2011.8.issue-6 |

| [20] | GRIGORIEV O N, GALANOV B A, LAVRENKO V A, et al. Oxidation of ZrB2-SiC-ZrSi2 ceramics in oxygen[J]. Journal of the European Ceramic Society, 2010, 30 (11): 2397–2405. DOI: 10.1016/j.jeurceramsoc.2010.03.016 |

| [21] | OPILA E, LEVINE S, LORINCZ J. Oxidation of ZrB2-and HfB2-based ultra-high temperature ceramics:effect of Ta additions[J]. Journal of Materials Science, 2004, 39 (19): 5969–5977. DOI: 10.1023/B:JMSC.0000041693.32531.d1 |

| [22] | SILVESTRONI L, SCITI D. Densification of ZrB2-TaSi2 and HfB2-TaSi2 ultra-high-temperature ceramic composites[J]. Jour nal of the American Ceramic Society, 2011, 94 (6): 1920–1930. DOI: 10.1111/jace.2011.94.issue-6 |

| [23] | WANG Y, MA B, LI L, et al. Oxidation behavior of ZrB2-SiC-TaC ceramics[J]. Journal of the American Ceramic Society, 2012, 95 (1): 374–378. DOI: 10.1111/j.1551-2916.2011.04945.x |

| [24] | ZOU J, ZHANG G J, HU C F, et al. Strong ZrB2-SiC-WC ceramics at 1600℃[J]. Journal of the American Ceramic Society, 2012, 95 (3): 874–878. |

| [25] | GRIGORIEV O N, VINOKUROV V B, KLIMENKO L I, et al. Sintering of zirconium diboride and phase transformations in the presence of Cr3C2[J]. Powder Metallurgy and Metal Ceramics, 2016, 55 (3): 185–194. |

| [26] |

李美栓.

金属的高温腐蚀[M]. 北京: 冶金工业出版社, 2001.

LI M S. High temperature corrosion of metals[M]. Beijing: Metallurgical Industry Press, 2001. |

2018, Vol. 46

2018, Vol. 46