文章信息

- 谭翔飞, 谭鹏达, 何宇廷, 冯宇, 安涛, 张天宇, 刘凯

- TAN Xiang-fei, TAN Peng-da, HE Yu-ting, FENG Yu, AN Tao, ZHANG Tian-yu, LIU Kai

- 航空碳纤维增强树脂基复合材料加筋壁板吸湿行为

- Moisture Behavior of Aeronautic Carbon Fiber Reinforced Resin Composite Stiffened Panel

- 材料工程, 2018, 46(12): 61-69

- Journal of Materials Engineering, 2018, 46(12): 61-69.

- http://dx.doi.org/10.118681/j.issn.1001-4381.2017.000728

-

文章历史

- 收稿日期: 2017-06-08

- 修订日期: 2018-03-13

2. 重庆市南坪中学校, 重庆 400000

2. Chongqing Nanping Middle School, Chongqing 400000, China

在实际服役期间,飞机结构广泛使用的复合材料加筋壁板除承受机动载荷、突风载荷等载荷环境外,还将受到对其完整性有影响的总体环境和局部环境的影响[1],如温度、潮湿环境、紫外辐射和化学腐蚀等,这些环境通过不同机制影响着复合材料结构的性能[2]。特别是复合材料结构的湿热老化效应,将引起纤维、基体和界面的物理/化学性能的变化,降低结构的承载性能,对飞机的飞行安全构成严重威胁。因此,开展复合材料加筋壁板结构的湿热特性研究具有重要的工程意义。

目前,针对碳纤维增强树脂基复合材料的湿热性能,国内外学者在吸湿扩散规律、湿热老化机理和力学性能退化等方面开展了大量的研究。在吸湿扩散规律描述中,应用较广的吸湿模型有Fick扩散定律[3-4]、Langmuir双相模型[5]和蒸气边界条件模型[1];除上述模型外,Petropoulos[6]认为水分浓度和局部应力对复合材料的吸湿扩散有影响,提出了包含横向应力和浓度的一维和二维扩散模型;Grace等[7]根据三维各向异性聚合物复合材料的吸湿实验数据,提出了三维受阻扩散模型(hindered diffusion model, HDM);Wong等[8]认为阶段吸湿理论能较好地描述复合材料的吸湿扩散现象。在湿热老化机理方面,研究指出湿热老化主要是对增强纤维、树脂基体以及基体/纤维界面造成性能退化的过程[9];碳纤维基本不存在吸湿行为,但水分使纤维表面官能团发生化学反应,引起水解,直接影响纤维与树脂的粘接特性,进而影响复合材料的传载性能[10];基体在高温高湿环境中,亲水基将发生化学反应,使高分子断裂、破坏等,树脂基的化学结构、力学性能及热性能都影响着复合材料的界面性能和破坏机理[11];界面作为连接纤维和树脂基体的“桥梁”,在湿热环境中,将在纤维与树脂的界面处产生微裂纹、水解以及脱粘等现象。在力学性能退化研究中,赵鹏等[12]指出基体和界面因湿热老化形成的不可逆损伤是力学性能退化的主要原因;高坤等[13]通过称重法、动态热机械分析仪以及电子显微等方法研究了湿热老化对玻璃纤维/环氧树脂复合材料性能的影响; 张铁军等[14]开展了湿热环境下复合材料加筋壁板结果吸湿实验和剪切承载性能实验;Guermazi等[15]开展了24,70℃和90℃水浸环境下,碳纤维环氧树脂基、玻璃纤维环氧树脂基及混杂纤维复合材料的力学性能实验。

现有文献主要集中在层合板结构的湿热性能研究,针对复合材料加筋壁板结构的吸湿实验以及吸湿行为研究,至今仍少见相关报道。针对此问题,本工作开展了复合材料加筋壁板结构的湿热环境实验,根据实验数据,提出了阶段吸湿模型,并进行了湿热行为有限元仿真,研究了复合材料加筋壁板结构在湿热环境中的吸湿扩散规律。

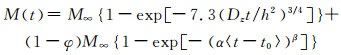

1 湿热环境实验 1.1 实验件本工作以文献[16]中的复合材料加筋壁板结构为基础,选取其典型部段为吸湿实验件,实验件由蒙皮和加强件胶结固化而成,其形貌及尺寸如图 1所示。

|

图 1 实验件形貌及结构尺寸 Fig. 1 Specimen's dimension and shape |

实验件的材料由高温固化环氧碳纤维单向带BA9916-II/HF10A-3K和碳纤维斜纹织物BA9916-II/H FW220TA组成,碳纤维斜纹织物的单层厚度为0.23mm,单向带的厚度为0.125mm,其材料的铺层顺序和基本力学性能如表 1和表 2所示;表 1中,上角标“*”表示织物,其余均为单向带铺层。在开展复合材料加筋壁板湿热实验时,实验件共3件,编号分为H-1,H-2和H-3,其结构形式、材料选取、铺层顺序和制备工艺均保持一致。

| Part | Stack sequence |

| Skin | [-45*/0/-45/0/45/45/0/45/90/-45]s |

| Stiffener | [-45/0/0/45/0/0/-45/0/0/45/90]s |

| HF10A-3K | E11/GPa | E22/GPa | G12/GPa | v12 |

| Materials | 103~124 | 10.492 | 4.51 | 0.16 |

| HFW220TA | 45~63 | 52 | 4.14 | 0.28 |

湿热环境实验在GDJS-1000高低温交变湿热实验箱中进行,如图 2所示。该设备的温度/湿度参数范围为-20~150℃/30%~98%RH,温度和湿度的波动范围为±0.5℃和2%~3%RH。实验件的称重在JM-B型电子计数天平上进行,该仪器的最大量程为300g,测量精度为10-4。

|

图 2 GDJS-1000湿热实验箱 Fig. 2 GDJS-1000 conditioning chamber |

在开展湿热环境实验时,遵照ASTM D 5229/D 5229M-92(04)实验标准[4]进行。首先将实验件置于70℃的环境箱中进行烘干预处理,当实验件的脱湿率稳定在每天质量损失不大于0.01%时,可认为实验件处于工程干燥状态,记其质量为W0;然后将其置于70℃/85%RH的环境箱中开展吸湿实验,每隔24h对实验件进行称重并记录其质量Wt,当实验件的连续质量变化率不大于0.01%时结束实验。

1.3 实验结果湿热环境实验结束后,由式(1)可得3件实验件的吸湿率,并对同一时刻吸湿率进行均值处理。

|

(1) |

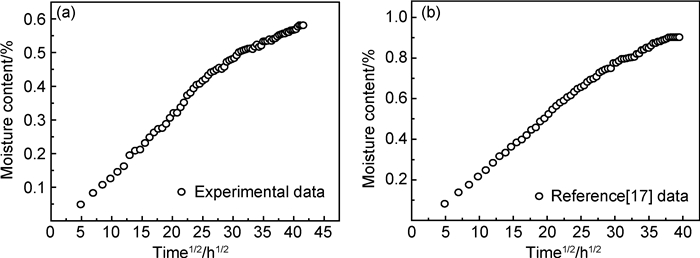

式中:Mt为吸湿t小时后的吸湿率;Wt为吸湿t小时后的质量;W0为实验件在工程干态时的质量。因文献[17]中实验件的结构形式、吸湿环境和实验方法与本文保持一致,仅材料类型和铺层顺序存在差异;该结构由中温度固化环氧碳纤维单向带BA9916-II/CCF300组成,单层厚度0.125mm,结构中各部分的铺层顺序均为[-45/-45/0/-45/0/45/45/0/45/90/-45]s。为研究加筋壁板结构的吸湿行为,在此一并做出其吸湿动力学曲线图如图 3所示。

分析图 3可知,文献[17]吸湿曲线与实验吸湿曲线呈现出相似的变化规律,即随着吸湿时间的增加,吸湿率随时间的平方根呈现出较明显的阶段吸湿现象,且吸湿率与时间的平方根在各阶段内呈现出明显的线性关系。

2 复合材料加筋壁板吸湿模型 2.1 Fick扩散定律在复合材料吸湿行为的研究中,采用理论吸湿模型能确定在一定环境条件下某一时刻的吸湿量和指定环境条件下达到某一吸湿水平所需时间。复合材料的吸湿行为即水分子在复合材料中的扩散行为,通常可用Fick扩散定律进行描述,如式(2)所示。

|

(2) |

式中:Dz为扩散系数(mm2/h);C为吸湿浓度(g/mm3);t为吸湿时间(h);z为沿板厚度方向的坐标。

由式(2)可以得出吸湿率Mt与吸湿时间t的关系,如式(3)所示。

|

(3) |

式中:M∞为平衡吸湿率;M0为初始吸湿率。

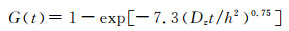

G(t)是一个与吸湿时间有关的函数,由式(4)可近似给出。

|

(4) |

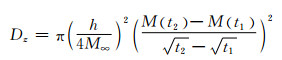

根据Mt-

|

(5) |

式中,M(t1)和M(t2)分别为t1和t2时刻的吸湿率。

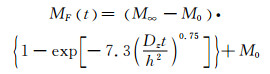

由式(2)~(5),可得Fick吸湿模型,如式(6)所示。分析可知,Fick吸湿模型中吸湿率仅与吸湿动力学曲线的斜率和吸湿时间有关,与厚度无关。

|

(6) |

结合图 3中的吸湿实验数据,通过线性拟合,可得到吸湿率与时间平方根的斜率、吸湿扩散系数以及平衡吸湿率,如表 3所示。根据吸湿模型参数,做出Fick吸湿曲线与实验吸湿曲线的对比图如图 4所示。

分析图 4可知,Fick吸湿曲线与实验吸湿曲线在吸湿后期存在较大的误差。在吸湿初期,实验吸湿曲线与Fick吸湿模型拟合较好;当吸湿率在达到平衡吸湿率的60%左右时,出现明显的分阶段现象,实验吸湿曲线明显高于Fick吸湿模型分析结果。文献[18]指出,在吸湿初期,复合材料内部的缺陷和裂纹等在温度和湿度的耦合作用下,水分子较快地通过空隙和裂纹进入材料内部;在吸湿后期,水分子的吸湿机理相对复杂,树脂吸湿后,材料中的高分子会发生化学变化,材料再次固化产生大量的亲水基,进一步吸湿,出现阶段吸湿行为。对于加筋壁板结构而言,除上述阶段吸湿行为外,水分子沿四周进入材料内部时并非等厚度吸湿,截面的增厚区(下缘条与蒙皮结合区)存在二次吸湿饱和现象,即薄板部分先达到吸湿平衡,增厚区继续吸湿直至二次吸湿平衡。

2.2 阶段吸湿模型在复合材料加筋壁板结构的吸湿模型研究中,文献[14]针对加筋壁板实验件的阶段吸湿现象,建立了阶段吸湿模型,提出了薄板先吸湿平衡,增厚区后吸湿平衡的观点,且两阶段的吸湿行为均为采用Fick扩散定律描述,但该吸湿模型在后阶段的拟合效果仍然存在较大误差。分析认为复合材料加筋壁板在第二阶段吸湿过程中,并非简单的阶梯分段函数关系;该结构在吸湿后期将处于化学反应和物理吸湿两者耦合的吸湿过程中,直至吸湿平衡;此时,Fick扩散定律将不再适用于吸湿后期的描述;为了进一步分析加筋壁板结构的吸湿特点,建立该结构的吸湿模型,做出该结构的阶段吸湿示意图如图 5所示。

|

图 5 复合材料加筋壁板的分阶段吸湿示意图 Fig. 5 Stage moisture behavior of composite stiffened panel |

在图 5中,将复合材料加筋壁板的吸湿给过程分为两阶段,分别为Fick吸湿阶段和non-Fick吸湿阶段;在Fick吸湿阶段,水分子自由扩散,快速进入复合材料的内部缺陷、裂纹和树脂内部,同时薄板区预先达到复合材料化学反应吸湿阶段,该阶段水分子扩散符合Fick扩散定律;在non-Fick吸湿阶段,部分复合材料进入化学反应阶段,树脂性能发生变化,产生大量的亲水基,树脂的链运动和水分子在基体中的跃迁能力下降,导致吸湿速率变缓[19],此时增厚区仍处于物理吸湿过程,水分在结构内部呈现出non-Fick扩散规律[8],直至该结构达到吸湿平衡。

针对复合材料加筋壁板结构的阶段吸湿行为,作出阶段吸湿曲线示意图如图 6所示。在建立阶段吸湿模型前,根据该结构的截面特点和吸湿环境,作如下假设:

|

图 6 复合材料加筋壁板的分阶段吸湿曲线 Fig. 6 Stage moisture curves of composite stiffened panel |

(1) Fick扩散定律在复合材料加筋壁板的初期吸湿描述中具有较好的适用性;

(2) 加筋壁板截面的厚度相比其宽度很小(腹板的厚度/宽度为0.06,壁板的厚度/宽度为0.02),可不考虑侧边和边界条件对吸湿速率的影响;

(3) 加筋壁板的吸湿环境保持恒定,且初始吸湿率很小,可忽略不计。

根据以上假设,建立复合材料加筋壁板结构的阶段吸湿模型如式(7)所示。

|

(7) |

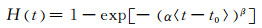

式中,φ为在Fick吸湿段和non-Fick吸湿段的最大吸湿率比值,即φ=MF, max/MNF, max;H(t)为non-Fick阶段的吸湿函数,表达式如式(8)所示。

|

(8) |

联立式(6)~(8),可得复合材料加筋壁板结构的阶段吸湿模型,如式(9)所示。

|

(9) |

式中,t0为进入non-Fick段的初始吸湿时间;α, β为non-Fick段的吸湿系数;〈t-t0〉定义为non-Fick段吸湿时间,当吸湿时间t≤t0时,仅发生Fick吸湿,MNF(t)=0;当吸湿时间t>t0时,加筋壁板结构进入non-Fick吸湿阶段。

结合加筋壁板截面的具体形式和图 5中的阶段吸湿过程分析,假设加筋壁板的Fick吸湿阶段主要体现在结构的薄板区,因此可近似两阶段最大吸湿率比值φ为薄板区占加筋壁板截面的比值。不同截面形状的加筋壁板,其最大吸湿率比值φ不同,对于本工作采用的“工”字形实验件,其比值φ如式(10)所示。

|

(10) |

在求解non-Fick阶段吸湿系数α时,该阶段的实验数据Hexp(t)如式(11)所示。式中,Mexp(t)为实验件的实际吸湿率;MF(t)为Fick吸湿阶段的理论吸湿率。定义阶段系数k,即当吸湿量MF(t)=kφM∞,材料进入non-Fick吸湿阶段,对应的吸湿时间为t0。通常碳纤维树脂基复合材料的吸湿率达到0.7~0.8倍Fick吸湿饱和率时,吸湿进入化学反应阶段。

|

(11) |

由上式可解析出non-Fick吸湿系数α的表达式为

|

(12) |

结合实验数据,可将式(12)视为线性函数,根据线性拟合的斜率和与y轴的交点可分别解出α和β值,再将吸湿系数α和β带入式(9),则可得复合材料加筋壁板的阶段吸湿模型。

根据复合材料加筋壁板实验件的吸湿数据及结构尺寸,以文献[17]中相同结构尺寸实验件的吸湿实验数据作为验证数据,采用阶段吸湿模型进行分析,得出相关模型参数如表 4所示。

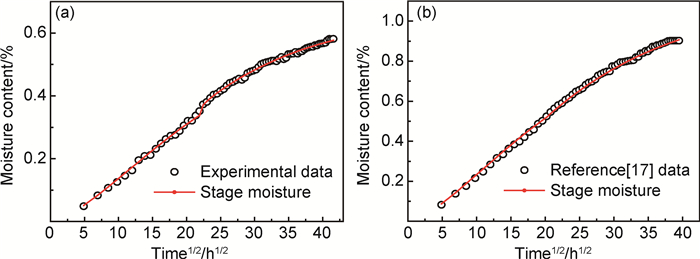

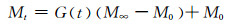

将求解出的阶段吸湿模型参数带入式(9)中,结合实验数据和文献数据,分别做出理论吸湿曲线与实验吸湿曲线对比图如图 7所示。并做出Fick吸湿模型与阶段吸湿模型的计算误差对比图如图 8所示。

分析图 7可知,复合材料加筋壁板结构的阶段吸湿模型能较好地描述该型结构的吸湿扩散规律,表明阶段吸湿行为在复合材料加筋壁板结构吸湿现象中客观存在。分析图 8可知,Fick吸湿模型在描述加筋壁板结构的吸湿特性时误差在10%左右;阶段吸湿模型误差控制在5%以内(初始吸湿时误差相对较大);表明阶段吸湿模型在描述复合材料加筋壁板的吸湿特性时具有较高的分析精度;文献数据验证了阶段吸湿模型的适用性。

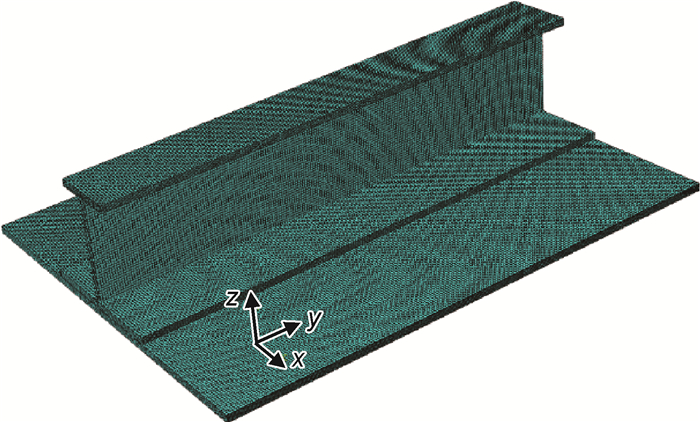

3 复合材料加筋壁板吸湿行为有限元仿真 3.1 Fick吸湿模型为模拟复合材料加筋壁板结构的吸湿行为,在Abaqus软件中建立了与实验件等尺寸的有限元模型,如图 9所示。

|

图 9 有限元模型 Fig. 9 Finite element model |

该模型的单元类型为DC3D20,单元总数为507200;根据实验件材料参数及吸湿实验数据,在质量扩散模块定义相应的材料属性。根据实验件在环境箱中吸湿状态,将边界条件定义为平衡吸湿率,并设定从模型四边(除加强件与蒙皮接触面外)进行吸湿扩散,环境温度为70℃;为了与吸湿实验数据采集时间保持一致,以24h为一个增量步进行计算,分析时间总长1728h,与实验平衡时间保持一致。

3.2 仿真结果分析通过复合材料加筋壁板结构的吸湿行为的有限元分析,得出加筋壁板结构的吸湿动力学曲线与实验结果的对比及误差分析图如图 10所示。图 10(a)中,有限元吸湿结果与实验结果吻合较好,与实验吸湿动力学曲线几乎保持一致;图 10(b)中,在吸湿实验初期,有限元分析误差偏大,个别误差超过10%;在吸湿后期,误差在5%以内。对比阶段吸湿模型而言,两者误差几乎保持一致,但在吸湿初期,阶段吸湿模型的误差相对较小。虽然有限元分析和阶段吸湿模型存在本质区别,但均能较好地描述该型结构的吸湿扩散特性,验证了阶段吸湿模型的准确性。

|

图 10 有限元仿真结果及模型误差对比分析(a)仿真结果; (b)误差分析 Fig. 10 Result of finite element method and relative error comparison (a)simulation result; (b)error analysis |

通过有限元仿真,可得加筋壁板结构在湿热环境初期水分浓度在结构中的扩散规律,如图 11所示。在吸湿扩散初期,水分沿着材料表面进入材料内部,材料表面首先达到吸湿平衡,随着吸湿时间的增加,水分逐渐扩散到材料内部,且水分扩散时沿着材料厚度方向的吸湿平衡时间存在明显差异。在吸湿后期,薄板区已逐渐趋于吸湿平衡,增后区仍处于快速吸湿阶段,但增厚区的吸湿水分主要来自表层水分子扩散,其吸湿边界条件与表层吸湿时存在较大区别;因此,此时吸湿速率相对较缓,但结构的整体吸湿率仍处于缓慢增加中,直至结构完全达到吸湿平衡。当加筋壁板结构吸湿1728h,吸湿变化率小于0.01%,可认为复合材料加筋壁板结构近似达到吸湿平衡。

|

图 11 复合材料加筋壁板结构中水分浓度的分布(a)24h;(b)480h;(c)984h;(d)1728h Fig. 11 Moisture concentration filed of composite stiffened panel (a)24h;(b)480h;(c)984h;(d)1728h |

在图 11中,当吸湿时间达到480h,即吸湿20天后,存在明显的分阶段现象,认为此时结构进入non-Fick吸湿阶段,这与阶段吸湿模型中阶段吸湿系数k=0.806对应的吸湿天数20天几乎保持一致。表明阶段吸湿模型和有限元分析方法能较好地描述加筋壁板结构的吸湿扩散规律,具有较高的分析精度。

为了进一步探明水分浓度沿着材料表面进入内部的扩散特性,将加筋壁板结构按厚度划分为两部分,即薄板区和增厚区。沿着材料厚度方向,选取每一个节点在不同时刻对应的吸湿率,作出在不同吸湿时刻下材料厚度与吸湿率的关系图如图 12所示。

|

图 12 不同吸湿时刻水分含量与厚度关系图 (a)薄板区;(b)增厚区 Fig. 12 Relationship between moisture content and thickness at different moments (a)thin zone; (b)thick zone |

分析图 12可知,在整个吸湿过程中,越接近吸湿表面,越先达到吸湿平衡,在结构吸湿平衡之前,吸湿浓度沿厚度不均匀分布。在吸湿时间达到1728h之前,不同区域虽存在吸湿平衡时间的差异,但并不存在绝对的吸湿平衡,即薄板区在吸湿后期仍处于缓慢的吸湿过程中,与图 5中提出的阶段吸湿模型相吻合。

4 结论(1) 复合材料加筋壁板吸湿初期符合Fick扩散定律;在吸湿后期,存在明显的阶段吸湿行为,Fick扩散定律不适用于该型结构后期吸湿行为的描述。

(2) 提出的复合材料加筋壁板的阶段吸湿模型具有较高的分析精度,在吸湿初期计算误差在5%左右,吸湿后期的误差在2.5%以内,即阶段吸湿模型能较好地描述水分在复合材料加筋壁板结构内部的吸湿扩散行为。

(3) 有限元分析结果与阶段吸湿模型计算结果几乎保持一致,分析误差均在5%左右,具有较高的分析精度。

(4) 加筋壁板截面的水分浓度分布特征与提出的阶段吸湿行为保持一致,不同结构厚度的吸湿平衡速率差异是导致阶段吸湿现象的主要原因。

| [1] |

中航工业研究所.

复合材料结构设计手册[M]. 北京: 航空工业出版社, 2001.

Chinese Aeronautical Establishment. Manual of composite structure design[M]. Beijing: Aviation Industry Press, 2001. |

| [2] | SELZER R, FRIEDRICH K. Mechanical properties and failure behavior of carbon fiber reinforced polymer composite under the influence of moisture[J]. Composite Part A, 1997, 28A : 595–604. |

| [3] |

封彤波, 肇研, 罗云烽, 等. 循环湿热环境下探纤维复合材料的界面性能[J].

北京航空航天大学学报, 2010, 36 (12): 1427–1430.

FENG T B, ZHAO Y, LUO Y F, et al. Effect of cyclic hygrothermal environment on interfacial property of CCF300/BMI composites[J]. Journal of Beijing University of Aeronautics and Astronautics, 2010, 36 (12): 1427–1430. |

| [4] | American Society for Testing and Materials. ASTM D5229/D5229M standard test method for moisture absorption properties and equilibrium conditioning of polymer matrix composite materials[S]. PA: ASTM International, 1992. |

| [5] | Harris G C, Kenneth G K. Langmuir-type model for anomalous moisture diffusion in composite resins[J]. Journal of Composite Materials, 1978, 12 (2): 118–131. DOI: 10.1177/002199837801200201 |

| [6] | PETROPOULOS J H. Application of the transverse differential swelling stress model to the interpretation of Case Ⅱ diffusion kinetics[J]. Journal of Polymer Science, 1984, 22 (2): 183–189. |

| [7] | GRACE L R, AITAN M C. Characterization of anisotropic moisture absorption in polymeric composites using hindered diffusion model[J]. Composite:Part A, 2012, 43 (8): 1187–1196. DOI: 10.1016/j.compositesa.2012.03.016 |

| [8] | WONG K J, LOW K O, ISRAR H A, et al. Thickness-dependent non-Fickian moisture absorption in epoxy molding compounds[J]. Microelectronics Reliability, 2016, 65 : 160–166. DOI: 10.1016/j.microrel.2016.08.014 |

| [9] |

张阿樱, 张东兴, 李地红, 等. 碳纤维/环氧树脂层压板湿热性能研究进展[J].

中国机械工程, 2011, 22 (4): 494–497.

ZHANG A Y, ZHANG D X, LI D H, et al. Advance of hydrothermal property study of carbon fiber reinforced epoxy laminates[J]. China Mechanical Engineering, 2011, 22 (4): 494–497. |

| [10] |

南田田.湿热环境下弯曲载荷对CFRP性能的影响[D].哈尔滨: 哈尔滨工业大学, 2013. NAN T T. Influence of bending load on the properties of CFRP under hygrothermal environment[D]. Harbin: Harbin Institute of Technology, 2013. |

| [11] |

彭公秋, 杨进军, 曹正花, 等. 碳纤维增强树脂基复合材料的界面[J].

材料导报, 2011, 25 (4): 1–4.

PENG G Q, YANG J J, CHAO Z H, et al. The influence of carbon fiber reinforced resin matrix composite[J]. Materials Review, 2011, 25 (4): 1–4. |

| [12] |

赵鹏, 熊金平, 左禹. 湿热环境下介质因素对CF/UPR复合材料的影响[J].

化工新型材料, 2010, 38 (1): 72–74.

ZHAO P, XIONG J P, ZUO Y. Effects of different media on aging of carbon fiber/unsaturated polyester resin composite[J]. New Chemical Materials, 2010, 38 (1): 72–74. DOI: 10.3969/j.issn.1006-3536.2010.01.025 |

| [13] |

高坤, 史汉桥, 孙宝岗, 等. 湿热老化对玻璃纤维/环氧树脂复合材料性能的影响[J].

复合材料学报, 2016, 33 (6): 1147–1152.

GAO K, SHI H Q, SUN B G, et al. Effects of hydro-thermal aging on properties of glass fiber/epoxy composites[J]. Acta Materiae Compositae Sinica, 2016, 33 (6): 1147–1152. |

| [14] | ZHANG T J, LI S L, CHANG F, et al. An experimental and numerical analysis for stiffened composite panel subjected to shear loading in hygrothermal environment[J]. Composite Structures, 2016, 138 : 107–115. DOI: 10.1016/j.compstruct.2015.11.056 |

| [15] | GUERMAZI N, TARJEM A B, KSOURI I, et al. On the durability of FRP composites for aircraft structures in hygrothermal conditioning[J]. Composites Part B:Engineering, 2016, 85 : 294–304. DOI: 10.1016/j.compositesb.2015.09.035 |

| [16] |

谭翔飞, 何宇廷, 冯宇, 等. 航空复合材料加筋板剪切稳定性及后屈曲承载性能[J].

复合材料学报, 2018, 35 (2): 320–331.

TAN X F, HE Y T, FENG Y, et al. Stability and post-buckling carrying capacity of aeronautic composite stiffened panel under shear loading[J]. Acta Materiae Compositae, 2018, 35 (2): 320–331. |

| [17] |

李乐坤.复合材料结构湿热行为及其力学性能退化研究[D].西安: 空军工程大学, 2016. LI L K. Study on the degradation of composite structure behaviors and mechanical properties under hygrothmeral environment[D]. Xi'an: Air Force Engineering University, 2016. |

| [18] |

张铁军.循环湿热条件下复合材料损伤演化及力学性能退化研究[D].西安: 空军工程大学, 2016. ZHANG T J. Study on damage evolution and degradation of the mechanical properties of composite under circulation hygrothermal environment[D]. Xi'an: Air Force Engineering University, 2016. |

| [19] |

冯青, 李敏, 顾轶卓, 等. 不同湿热条件下碳纤维/环氧复合材料湿热性能实验研究[J].

复合材料学报, 2010, 27 (6): 16–20.

FENG Q, LI M, GU Y Z, et al. Experimental research on hygrothermal properties of carbon fiber/epoxy resin composite under different hygrothermal conditions[J]. Acta Materiae Compositae Sinica, 2010, 27 (6): 16–20. |

2018, Vol. 46

2018, Vol. 46