文章信息

- 王剑桥, 雷卫宁, 薛子明, 钱海峰, 刘维桥

- WANG Jian-qiao, LEI Wei-ning, XUE Zi-ming, QIAN Hai-feng, LIU Wei-qiao

- 石墨烯增强金属基复合材料的制备及应用研究进展

- Research Progress on Synthesis and Application of Graphene Reinforced Metal Matrix Composites

- 材料工程, 2018, 46(12): 18-27

- Journal of Materials Engineering, 2018, 46(12): 18-27.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001534

-

文章历史

- 收稿日期: 2017-12-15

- 修订日期: 2018-05-25

2. 江苏省先进材料设计与增材制造重点实验室, 江苏 常州 213001

2. Jiangsu Key Laboratory of Advanced Material Design and Additive Manufacturing, Changzhou 213001, Jiangsu, China

金属基复合材料是一种以纤维、晶须或颗粒为增强相,与金属或合金基体组成的复合材料。金属基复合材料能够通过添加不同的增强相获得特殊的性能,这种可设计性使得金属基复合材料具有广阔的应用空间。目前,金属基复合材料已广泛应用于航空航天、汽车、电子和军事等领域[1]。科学技术的迅猛发展,对材料的性能提出了各种新的要求,制备具有优异性能和独特功能的金属基复合材料是当前材料工程领域研究的热点。

石墨烯是碳原子以sp2杂化构成的二维蜂窝状单质材料,在室温下可以稳定存在。具有优异物理性质和力学性能的石墨烯可以作为增强相应用于金属基复合材料,以提升金属材料的性能,满足现代工业的迫切需求[2]。尤其是石墨烯具有优异的力学性能,是作为增强相提高复合材料强度的理想材料[3]。相对于传统的增强相,石墨烯的高比表面积使得其在增强效率方面具有明显的优势。即使与同为先进碳质材料的碳纳米管相比,石墨烯在基体中具有更强的稳定性和分散性,因而具有更高的增强效率。Li等[4]使用分子动力学模拟法比较了石墨烯和碳纳米管增强多聚物的力学性能。结果表明,添加相同质量的增强相时,石墨烯增强多聚物复合材料的力学性能更优异,杨氏模量和拉伸强度比碳纳米管增强多聚物分别提高了18%和8.7%。氧化石墨烯(GO)和还原性氧化石墨烯(rGO)由于含氧官能团的加入,具有良好的两亲性和分散性,也常作为增强相制备石墨烯增强金属基复合材料(GRMMC)。近年来,石墨烯复合材料的研究取得了许多成果,已经应用在锂电池、超级电容、催化剂、电磁材料、储能材料和生物医药等领域[5-10],而关于石墨烯增强金属基复合材料的研究报道相对少些。本文主要综述了石墨烯增强金属基复合材料的制备方法、性能以及应用的最新研究进展,分析了其中存在的主要问题并对石墨烯增强金属基复合材料的发展趋势进行了展望。

1 石墨烯增强金属基复合材料的制备随着石墨烯制备方法的改进和生产成本的下降,关于石墨烯复合材料的报道越来越多。由于石墨烯与金属基体之间存在着润湿性差、容易发生界面反应、石墨烯在基体中分散性差等问题,石墨烯增强金属基复合材料的研究成果较少。本文综述了石墨烯增强金属基复合材料的制备方法,主要包括熔融冶金法、粉末冶金法、化学合成法和电沉积法,并总结了各种方法的优缺点和适用范围,如表 1所示。

| Synthesis | Advantage | Disadvantage | Scope of application |

| Melt metallurgy | Simple process and low equipment cost | The interface reaction is easy to occur between graphene and matrix | The matrix material is a metal with low melting point |

| Powder metallurgy | Low cost with volume production, high in yield and broad scope applications | Graphene is easy to aggregate in the process of mixing powder, the composite after the molding generally needs to be strengthened | The matrix material is the powder of metal or alloy,preparation of high strength materials |

| Chemical synthesis | Excellent dispersion of graphene and high interfacial bonding strength | The process is complex, the requirement of equipment is high and the process control is very difficult | Preparation of high strength materials, thermal conductive materials and conductive materials |

| Electrodeposition | The process of deposition can be controlled by regulating electrical parameters | The matrix material is limited and the thickness of the coating is thin | The matrix material is easily deposited from solution, preparation of various coatings with different functions |

熔融冶金法是将增强相加入到熔融状态的金属或合金中,并且不断进行搅拌使其充分混合从而获得复合材料的方法。为了使纳米颗粒充分分散到熔融状态的金属中,通常采用机械、电磁、超声等方法进行搅拌。Chen等[11]将石墨烯纳米薄片(GNPs)通过持续进给系统加入熔融状态的镁中,同时用超声波探针分散GNPs,制得含有1.2%(体积分数)GNPs的石墨烯增强镁基(Gr/Mg)复合物。该复合物的硬度相对纯镁材料提升了78%。Rashad课题组[12-13]使用分解熔融沉积法制备了GNPs增强Mg-6Zn合金复合物。其工艺方法为将镁锭在保护气体中加热到熔融状态,然后依次加入一定量的Zn颗粒和GNPs并不断搅拌,最后将熔融状态的混合物倒入预先加热的钢模中固化成型。获得的复合材料的硬度、屈服强度、极限抗拉强度均得到了显著提升。An等[14]将GNPs,Al,TiH2用球磨法混合后制备得到发泡混合物,然后加入到熔融状态的铝中充分搅拌,最后用喷水法冷却制得石墨烯增强发泡铝复合材料。与常规发泡铝复合材料相比,这种材料的平台应力、能量吸收性能、比吸收能都有了很大提升。

由于金属材料的熔点较高,高温下长时间搅拌容易导致石墨烯和基体之间的界面反应,生成金属氧化物和碳化物,导致材料脆性增加。同时,简单的搅拌方法不能使增强相充分分散在基体中,石墨烯容易产生聚集,复合材料中气孔较多,导致复合材料的性能降低。因此熔融冶金法多用于Mg,Al等熔点较低的金属复合材料的制备。

1.2 粉末冶金法粉末冶金法是工业实践中常用的制备金属粉末、金属材料及其复合材料的方法。采用粉末冶金法制备石墨烯增强金属基复合材料的基本步骤是:先将石墨烯或其氧化物粉末与金属粉末充分混合,然后对复合粉末进行成型加工,最终得到所需复合材料。粉末冶金法具有工艺简单、成本较低、增强体种类和含量可控等优点,因而被广泛应用于GRMMC的制备中。Wang等[15]首次用粉末冶金法制备了石墨烯增强铝基(Gr/Al)复合材料,当石墨烯的质量分数为0.3%时,其抗拉强度和屈服强度相对纯铝材料分别提升了62%和50%。Yan等[16]利用粉末冶金法制备了含有0.5%(质量分数)石墨烯的铝合金复合材料,与相同方法制备的铝合金相比,屈服强度从214MPa提高到了319MPa,同时延伸性未见衰减。

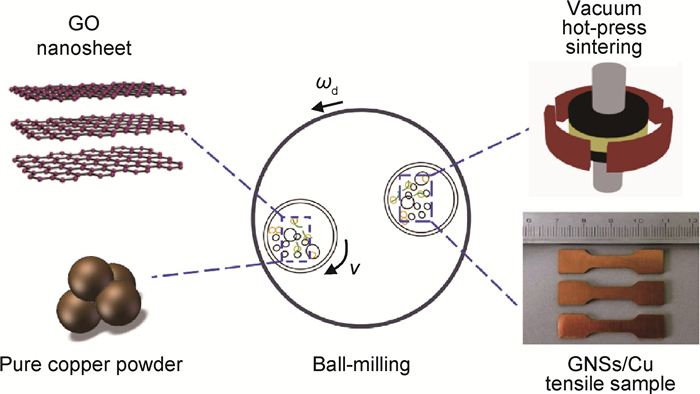

在粉末冶金的过程中,主要包括粉末混合工艺和成型工艺两个部分。球磨工艺是一种常用的粉末混合方法,能够显著提升复合物的力学性能。图 1为Yue等[17]使用球磨法制备石墨烯增强铜基(GO/Cu)复合材料的示意图,发现球磨时间为5h、石墨烯质量分数为0.5%时,获得的Gr/Cu复合材料的力学性能最好。继续提高石墨烯含量时,石墨烯产生明显的聚集,导致复合材料的力学性能降低、断裂机制由韧性断裂转变为脆性断裂。为了改善混粉过程中石墨烯在基体中的分散性,一些学者提出了表面改性处理的方法。Gao等[18]用十六烷基三甲基溴化铵对铜粉进行表面改性处理使其带正电荷,然后和带负电荷的GO悬浮液混合,采用静电自组装法制备了GO/Cu复合物粉末。Ju等[19]通过在GO和铝粉悬浮液中添加Mg2+作为黏结桥,改进了石墨烯与基体之间的亲和力与结合力,使得石墨烯在基体中的分散程度得到显著的改善。

粉末冶金的成型工艺种类很多,主要包括热压成型、热等静压、放电等离子烧结(SPS)等。不同的成型工艺会影响粉末成型过程中石墨烯和基体之间的界面结合,从而影响复合材料的性能。Kwon等[20]使用高能球磨法将GO粉末分散在AlMg5合金基底中,然后通过热压成型制备复合材料。当GO含量为1%(体积分数)时,复合材料的极限抗拉强度和硬度提升了近2倍,抗弯强度提升了4倍。Cao等[21]使用热等静压法合成了石墨烯增强钛基复合材料。加入0.5%(质量分数)的石墨烯时,该复合材料的抗拉强度和纯钛相比分别提升了12.3%,20.1%,14.6%。另外,激光烧结技术是一项新兴的成型技术,也被用在制备GRMMC中。Hu等[22]使用激光烧结法制备了单层氧化石墨烯增强的钛基复合材料,GO/Ti复合材料的平均硬度值比激光烧结钛高3倍。粉末冶金法制备复合材料还存在不足,如石墨烯结构在压力作用下易受到破坏,制备的复合材料致密度不易控制等问题,尚需进一步研究和解决。

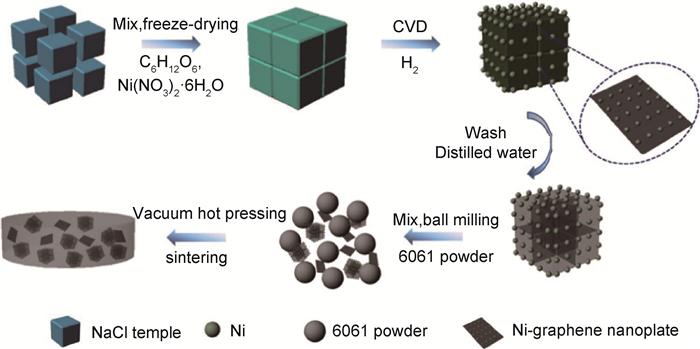

1.3 化学合成法化学合成法是利用增强相前驱体和金属、金属离子或金属氧化物之间的化学作用合成复合材料。其最大的特点在于石墨烯是在反应过程中生成的,而不是直接和基体进行物理混合。因而制备的复合材料中石墨烯与基体之间的界面结合良好,石墨烯分散均匀。Liu等[23]利用葡萄糖和Ni离子盐溶液进行化学气相沉积(CVD),制备得到了镍纳米颗粒修饰过的石墨烯纳米薄片(Ni-GNPs),然后将Ni-GNPs和6061铝合金粉末进行混合,用粉末冶金法制备得到了Ni-GNPs增强铝合金复合材料,制备过程如图 2所示。0.7%(质量分数)的增强相使该复合材料的屈服强度达到了140MPa、抗拉强度达到了213MPa,与原铝合金材料相比分别提升了75%和30%。Yolshina等[24]提出了一种新的制造Gr/Al复合材料的方法。将金属和非金属的碳化物作为碳的添加剂,与碱金属氯化物、金属氟化物、铝等一起放入氧化铝坩埚中加热至熔融状态。通过控制合适的加热温度和时间,可以制备出硬度、强度、延展性、弹性等性能优异的石墨烯增强铝基复合材料。在这种复合材料的制备过程中,石墨烯是在熔融阶段一步生成的,有助于廉价地合成高性能的石墨烯增强铝基复合材料。

另外,常用的化学合成法还包括水热法和分子水平合成法。水热法的基本原理是利用水作为溶剂,在高温高压的密封容器中进行化学反应。Zheng等[25]将AgNO3和GO水悬浮液混合,加入左手香叶提取物,然后在钢制高压釜内密封进行反应,得到了rGO/Ag复合材料。分子水平合成法是指利用GO的官能团与金属离子之间的相互作用,从而在基体中还原GO得到石墨烯增强的金属基复合材料。Hwang等[26]首先使用分子水平混合法制备了Gr/Cu复合材料。他们将Cu盐加入到GO的水溶液中混合,再通过H2还原GO得到rGO/Cu复合粉末。rGO含量为2.5%(体积分数)时,这种复合材料的抗拉强度、屈服强度相对于纯铜分别提升了30%和80%。Zhao[27]将GO和NiCl2·6H2O在有机溶剂中超声搅拌,然后加入还原剂混合,再将混合物转移到高压釜中高温反应一定时间,冷却至室温后过滤沉淀物,最后通过SPS法制得rGO/Ni复合材料。

1.4 电沉积法电沉积技术是制备高性能金属基复合材料的常见方法之一,可以制备力学性能、耐磨性和耐腐蚀性等性能优异的镀层材料[28]。电沉积法制备GRMMC在保留石墨烯结构完整性的基础上改善其和基体之间的界面结合,因而可以提高复合材料的性能。电沉积法根据所选电源的不同分为直流电沉积和脉冲电沉积。脉冲电沉积由于可以通过控制波形、频率、通断比以及平均电流密度等参数来改善沉积层的性质,因而得到了广泛的应用。Szeptycka等[29]使用电沉积法在Watt型镀液中制备了Gr/Ni复合镀层,并研究了复合镀层在0.5mol/L NaCl溶液中的耐腐蚀性能。发现复合镀层的腐蚀速率相比纯镍镀层下降了85.7%。电沉积法制备金属基复合材料也存在一定的局限性,它适用于基体材料容易从溶液中沉积出来的金属或合金,同时制备得到的沉积层一般较薄,主要应用于关键零部件的涂层材料处理。

针对传统电沉积法制备复合材料过程中存在的复合物不均匀、石墨烯易团聚等难题,本课题组Xue等[30]提出了一种超临界条件下利用脉冲电沉积法制备石墨烯增强镍基复合材料的方法。该方法的主要特点是将超临界流体与脉冲电沉积技术相结合,使两种技术的机理相互促进、协同互补,从而获得性能更加优异的镀层。超临界流体具有优越的传质性和混溶性,可以改善阴极附近的浓差极化现象,溶解沉积过程中析氢现象产生的氢气,从而抑制镀层表面气孔、麻点等缺陷的产生,提高镀层的均匀性和平整性,改善镀层的性能。本课题组利用超临界CO2辅助脉冲电沉积技术制备得到了氧化石墨烯含量为0.15g/L的rGO/Ni复合材料,其SEM形貌和XRD谱图如图 3所示。与超临界条件下制得的纯镍镀层相比,复合材料的硬度提升了28%,达到了756.4HV,同时耐磨性更高。

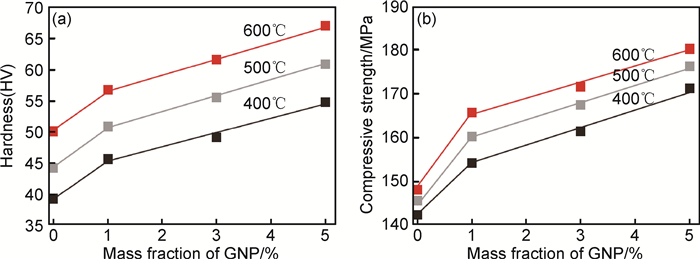

石墨烯具有优异的力学性能,其杨氏模量为1.02TPa,初始抗拉强度是已知材料中最高的,达到了130GPa[31]。以石墨烯作为增强相制备金属基复合材料,可以提升复合材料的力学性能。复合材料中的石墨烯纳米薄片能够起到细化晶粒、阻碍位错、传递载荷的作用,从而提高材料的强度和韧性。Latief等[32]研究了石墨烯含量和烧结温度对Gr/Al复合材料力学性能的影响。如图 4所示,图 4(a),(b)中的3条线段表示在不同烧结温度下制得的样品。当石墨烯质量分数从0%增加到5%时,复合材料的压缩强度和硬度逐渐增大,同时密度减小,因而可以应用于高强度轻质复合材料中。需要注意的是,当石墨烯含量适当提高时复合材料强度绝对值得到提升,但强化效率将有所下降,这可能与石墨烯含量提高时,其分散程度降低有关[33-35]。

另外,石墨烯在提升石墨烯增强金属基复合材料力学性能的同时,还可以起到润滑剂的作用。石墨烯作为碳基材料,能够在摩擦表面形成自润滑膜,有效地降低摩擦因数,提高材料的耐磨性能。Algul等[36]使用脉冲电沉积法制备了Gr/Ni复合材料,并在不同的滑动速率下测试了复合材料的摩擦磨损性能。随着滑动速率的增加,复合材料的磨损率和摩擦因数降低,具有良好的耐磨性。这种材料可以应用在高载荷和高滑动速率条件下的微器件涂层上。

2.2 导热材料无缺陷的单层石墨烯的导热系数高达5300W/(m·K),远高于其他碳基材料。石墨烯作为载体时导热系数虽然降低到了600W/(m·K),但仍然高于纯铜[37]。石墨烯这种优异的导热性能使得石墨烯增强金属基复合材料可以应用在导热材料中。Kuang等[38]使用脉冲电沉积法制备了Gr/Ni复合镀层,镀层的热导率随着温度的上升而降低,但仍然高于相同温度下的纯镍镀层。Zheng等和Jaganandham的课题组[39-40]研究了Gr/Ti复合材料的热导率。结果表明,复合材料的宏观热导率是各向同性的,从纯钛的21W/(m·K)提高到40W/(m·K)。该课题组还研究了退火处理对复合材料导热率的影响。当退火温度低于1073K时,复合材料的导热率优于纯钛材料,因而Gr/Ti复合材料可作为优良的导热材料加以应用。

目前,GRMMC应用在导热材料上的报道较少,石墨烯对GRMMC导热率的影响机制仍然有待进一步研究。Wejrzanowski等[41]通过数值模拟和实验验证,研究了Gr/Cu复合材料的导热性能。模拟和实验结果都表明,多层石墨烯薄片的体积分数、大小、方向和分布都会对金属基复合材料的热导率产生显著的影响。复合材料的热导率呈各向异性,垂直于片层的方向上导热性最好。另外单层石墨烯薄片会对复合材料的热导率产生负面影响。Chu等[42-43]利用真空过滤和SPS技术在Gr/Cu复合材料中实现了石墨烯的高度取向。30%(体积分数)石墨烯含量的复合材料面内导热系数为458W/(m·K),相对纯铜提升了35%,同时热胀系数为6.2×10-6 K-1,相对纯铜降低了64%。总之,GRMMC基于石墨烯优异的导热性和低的热膨胀系数,在导热材料的应用上具有巨大的发展潜力。

2.3 导电材料石墨烯是室温下导电性最好的材料,其固有电子迁移率达到1.5×104cm2/(V·s),在低温骤冷等特殊条件下甚至可以达到2.5×105cm2/(V·s)[44]。当前的研究大都是将石墨烯作为增强相添加到陶瓷或聚合物中,而关于GRMMC导电性能的研究仍处在起步阶段。单质金属本身具有良好的导电性,而基体中的石墨烯片层会对GRMMC的导电性造成影响。Khobragade等[45]使用两步热处理法制备了Gr/Cu复合材料,然后用四探针法测量了复合材料的电导率。结果表明,石墨烯的体积分数从5%增加到15%时,复合材料的电导率最高为66% IACS,和纯铜相比降低了32%。另一方面,Xie等[46]通过电沉积法制备的Gr/Cu复合薄膜的电阻率低于抛光铜箔与电沉积纯铜薄膜,这可能是由于基体中rGO相对均匀的分散引起的。如果能够实现石墨烯薄片在金属基体中均匀分散和定向排列,将得到导电性更加优异的GRMMC材料。

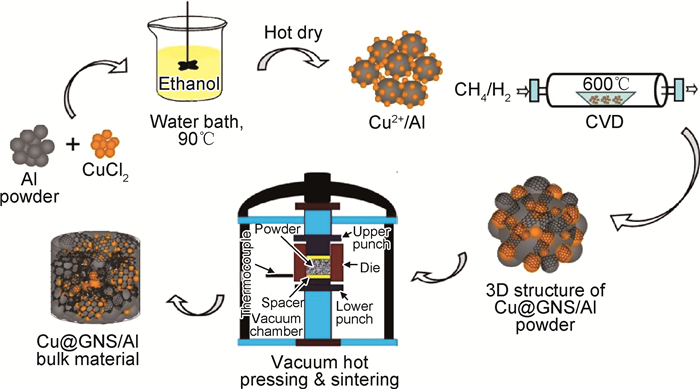

基于石墨烯高的比表面积和电子迁移率,石墨烯负载贵金属复合材料得到了广泛的应用。一些研究者利用石墨烯负载贵金属复合材料的优异性能,将这种材料作为增强相添加到金属基体中,取得了许多研究成果,为制备导电性能优异的GRMMC提供了新思路。Luo等[47]使用负载银的rGO增强铜基(Ag @rGO/Al)复合材料,这种复合材料的导电性和导热性可以达到56.8m/Ω mm2和343.5W/(m·K),和纯铜相比分别提升了18.6%和21.8%。Liu等[48]制备了负载铜石墨烯增强铝基(Cu@Gr/Al)复合材料,制备过程如图 5所示。这种复合材料可以应用在轻质高强钢筋和储能相关领域。

金属腐蚀现象会破坏金属构件的几何形状,降低金属材料的服役性能。石墨烯具有很强的化学惰性、热力学稳定性和抗氧化性,是一种抑制金属腐蚀的理想材料。Parasai等[49]使用CVD法制备了Gr/Cu复合材料并研究了复合材料在硫酸钠溶液中的耐腐蚀性。结果表明,复合材料与纯铜相比具有更高的腐蚀电位和更低的腐蚀电流密度。Kumar等[50]使用电沉积法制备了Gr/Ni复合镀层,使用电化学阻抗谱(EIS)研究了镀层在NaCl溶液中的电化学行为。EIS分析表明复合镀层和纯镍相比腐蚀电位更高,具有更好的耐腐蚀性能。

关于石墨烯对GRMMC耐腐蚀性的影响机制的研究仍然处于初始阶段,也有研究者认为石墨烯会加快复合材料的腐蚀。Zhou等[51]通过实验研究了Gr/Cu复合材料的抗氧化性能。实验结果表明,复合材料短期内的耐腐蚀性能要强于纯铜,但长期暴露在空气中时氧化现象更严重。Jo等[52]发现Gr/Cu复合材料表面石墨烯的缺陷会引起两种相互抵制的效果:一是加速了空气和氧化物表面的反应,形成了浓度梯度从而促进了阳离子空位向内扩散;二是通过铜氧化物的形成阻止阳离子空位内移。基于以上研究,他们提出了一种H2等离子处理Gr/Cu复合材料表面的方法。这种方法减少了石墨烯的缺陷,提升了复合材料的耐腐蚀性,为进一步研究GRMMC的耐腐蚀性提供了重要参考。

2.5 其他应用石墨烯还具有优良的铁磁性和室温量子霍尔效应,利用这些特性,可以将GRMMC应用在电磁领域。李淑梅等[53]使用化学镀镍法制备了镍包裹rGO的复合材料,其导电性良好,电阻率为4.5064mΩ·m,同时饱和磁化强度大,矫顽力小,适合做软磁材料。Lin等[54]将磁性纳米颗粒覆盖的石墨烯掺杂到钛纳米管中得到了可持续回收砷的复合材料。他们发现复合材料对砷的吸附能力大约为21.2mg/g,并且经过4次循环后仍然保持较高的吸附能力,可以应用在砷污染的治理上。

制备GRMMC的基体主要包括Mg,Al,Ni,Cu,Ti等单质金属及其合金材料,表 2归纳了近年来关于GRMMC的制备、性能以及应用的研究进展。此外,以金属氧化物为基体的GRMMC可以应用在其他领域。Ramamoorthy等[55]从植物中提取了天然染料色素,和rGO/TiO2复合材料制备了染料敏化太阳能电池。这种电池具有广泛的光吸收、较高的染料吸附率、更好的电子传输性,从而使得电池的光转换效率比使用纯TiO2的材料更高。Nieto等[56]合成了可以应用于髋关节植入物的GNPs/Al2O3复合材料,这种材料具有良好的耐磨性和生物相容性。Gui等[57]使用微波辅助水热法合成了石墨烯增强花状WO3纳米复合材料,对苯胺具有良好的气敏性能,在高性能苯胺感应器中具有巨大的应用前景。

| Matrix | Composite | Synthesis method | Property and application | Ref |

| Mg alloy | GNPs/Mg | Melt metallurgy | High-strength magnesium composites | [11] |

| GNPs/Mg-6Zn | Disintegrated melt deposition | Portable instruments and automobile field | [12] | |

| GNPs/ZK60-Mg | Facile melt stirring and hot extrusion | Ductility materials | [34] | |

| Al alloy | Gr/Al | Powder metallurgy | High-strength aluminum composites | [15] |

| GNPs/Al | Melt metallurgy | High energy absorption efficiency composites | [14] | |

| Cu@Gr/Al | Ball-milling and hot pressing | High-strength light-weight materials and storage related fields | [48] | |

| Ni alloy | rGO/Ni | Molecular-level mixing | Automobile and aerospace industries | [26] |

| Gr/Ni | Electrodeposition | Anticorrosion coating | [29] | |

| rGO/Ni | Electroless nickel plating treatment on rGO | Soft magnetic materials | [53] | |

| Cu alloy | GO/Cu | Ball-milling and hot-pressed sintering | Conductive materials | [17] |

| Gr/Cu | Vacuum filtration and SPS | Thermal conductivity materials | [42] | |

| Ag@rGO/Cu | Ball-milling and vacuum hot pressure sintering | Microelectronic components | [47] | |

| Ti alloy | GO/Ti | Laser sintering | Aerospace materials | [22] |

| Gr/Ti | Physical vapor deposition and magnetron sputtering | The structures of rockets,missiles and high-speed aircraft | [39] | |

| Gr/Ti6Al4V | Hot isostatic pressing | High-strength materials with well ductility | [21] | |

| Fe3O4-Gr/Ti | Hydrothermal method | Arsenic adsorption materials | [55] |

石墨烯由于其独特的二维结构和优异的性能,自2004年首次被制备出以来就受到了国内外研究人员的高度关注。近年来,关于石墨烯增强金属基复合材料的研究取得了许多积极成果,但大部分停留在基础与应用研究阶段。目前在该领域存在的一些问题以及发展趋势概述如下:

(1) 实现工业上大批量、低成本生产高质量的石墨烯是石墨烯复合材料得到广泛应用的基础,仍然是该领域的研究重点。由于制备高质量单层石墨烯的工艺复杂,大部分复合材料的增强相使用的是氧化石墨烯或还原性氧化石墨烯,影响了复合材料性能的发挥。改进石墨烯的制备方法,能够为石墨烯增强金属基复合材料的研究和工程应用提供充足的原材料。同时,利用氧化石墨烯中含氧官能团的特性,可以制备具有独特性能的复合材料。因此,氧化石墨烯增强复合材料的制备与应用仍然具有重要的研究价值。

(2) 石墨烯和金属基体之间的界面结合机制有待进一步探明。当前大部分的研究集中在通过改进制备工艺提升材料的宏观性能上,而关于两者之间的微观界面结合机理的探索仍然处于起步阶段。一方面,金属的活性高,容易在制备过程中和石墨烯发生界面反应,会抑制石墨烯性能的发挥。另一方面,界面反应的生成物对复合材料的影响并不总是消极的,某些生成物可以提升复合材料的性能。石墨烯与金属之间这种复杂的反应提升了研究两者之间界面结合机制的难度。探明界面结合机制有利于根据需要对材料性能进行设计,未来将会成为该领域的一个研究热点。

(3) 实现石墨烯在基体中的均匀分散和高度取向是获得高性能复合材料的关键。为了改善石墨烯在金属基体中的润湿性和分散性,最常用的方法就是对石墨烯进行表面改性处理,这方面的机理和工艺有待于进一步深入研究。除了增强相的性质和分散性外,二维石墨烯薄片的排列方式也会影响复合材料的性能。通过改进制备工艺来控制石墨烯在基体中的排列,可以得到各向异性的复合材料,满足工程上更复杂的技术要求。

(4) 石墨烯增强金属基复合材料的结构较为简单,大多以单一的石墨烯或其氧化物作为增强相。石墨烯负载金属、石墨烯包裹金属等特殊结构的材料也可以作为增强相,以获得具有不同性能的功能复合材料,从而进一步拓展石墨烯增强金属基复合材料的应用领域。

| [1] | QIAN H F, LEI W N, WANG C, et al. Microstructure and microhardness studies of nickel-based diamond composite coatings by electrodepositing in supercritical CO2[J]. Material Research Innovations, 2015, 19 (Suppl 10): 1–4. |

| [2] |

凌自成, 闫翠霞, 史庆南, 等. 石墨烯增强金属基复合材料的制备方法研究进展[J].

材料导报:综述篇, 2015, 29 (4): 143–149.

LING Z C, YAN C X, SHI Q N, et al. Recent progress in preparation methods for metal matrix composite materials reinforced with graphene nanosheets[J]. Materials Review:Review, 2015, 29 (4): 143–149. |

| [3] |

吉传波, 王晓峰, 邹金文, 等. 石墨烯增强镍基粉末高温合金复合材料的力学性能[J].

材料工程, 2017, 45 (3): 1–6.

JI C B, WANG X F, ZOU J W, et al. Mechanical properties of graphene reinforced nickel-based P/M superalloy[J]. Journal of Materials Engineering, 2017, 45 (3): 1–6. DOI: 10.3969/j.issn.1673-1433.2017.03.001 |

| [4] | LI Y L, WANG S J, WANG Q, et al. A comparison study on mechanical properties of polymer composites reinforced by carbon nanotubes and graphene sheet[J]. Composites Part B:Engineering, 2018, 133 : 35–41. DOI: 10.1016/j.compositesb.2017.09.024 |

| [5] | YANG C N, QING Y Q, AN K, et al. Facile synthesis of the N-doped graphene/nickel oxide with enhanced electrochemical performance for rechargeable lithium-ion batteries[J]. Materials Chemistry and Physics, 2017, 195 : 149–156. DOI: 10.1016/j.matchemphys.2017.04.029 |

| [6] | ZHOU R, HAN C J, WANG X M. Hierarchical MoS2-coated three-dimensional graphene network for enhanced supercapacitor performances[J]. Journal of Power Sources, 2017, 352 : 99–110. DOI: 10.1016/j.jpowsour.2017.03.134 |

| [7] |

芦佳, 王辉虎, 董一帆, 等. RGO/ZnO纳米棒复合材料的合成及光催化性能[J].

材料工程, 2016, 44 (12): 48–53.

LU J, WANG H H, DONG Y F, et al. Synthesis and photocatalytic performance of RGO/ZnO nanorod composites[J]. Journal of Materials Engineering, 2016, 44 (12): 48–53. DOI: 10.11868/j.issn.1001-4381.2016.12.008 |

| [8] | SHU R W, ZHANG G Y, ZHANG J B, et al. Fabrication of reduced graphene oxide/multi-walled carbon nanotubes/zinc ferrite hybrid composites as high-performance microwave absorbers[J]. Journal of Alloys and Compounds, 2018, 736 : 1–11. DOI: 10.1016/j.jallcom.2017.11.084 |

| [9] | JAYAKUMAR M, HEMALATHA K, CHANDER A A, et al. Origin of charge storage in cobalt oxide-Anchored graphene nanocomposites[J]. Carbon, 2017, 125 : 168–179. DOI: 10.1016/j.carbon.2017.09.002 |

| [10] | ANDREEVA T D, STOICHEV S, TANEVA S G, et al. Hybrid graphene oxide/polysaccharide nanocomposites with controllable surface properties and biocompatibility[J]. Carbohydrate Polymers, 2018, 181 : 78–85. DOI: 10.1016/j.carbpol.2017.10.053 |

| [11] | CHEN L Y, HIROMI K, FEHRENBACHER A, et al. Novel nanoprocessing route for bulk graphene nanoplatelets reinforced metal matrix nanocomposites[J]. Scripta Materialia, 2012, 67 (1): 29–32. DOI: 10.1016/j.scriptamat.2012.03.013 |

| [12] | RASHAD M, PAN F S, ASIF M. Exploring mechanical behavior of Mg6Zn alloy reinforced with graphene nanoplatelets[J]. Materials Science and Engineering:A, 2016, 649 : 263–269. DOI: 10.1016/j.msea.2015.10.009 |

| [13] | RASHAD M, PAN F S, LIN D, et al. High temperature mechanical behavior of AZ61 magnesium alloy reinforced with graphene nanoplatelets[J]. Materials & Design, 2016, 89 : 1242–1250. |

| [14] | AN Y K, YANG S Y, WU H Y, et al. Investigating the internal structure and mechanical properties of graphene nanoflakes enhanced aluminum foam[J]. Materials & Design, 2017, 134 : 44–53. |

| [15] | WANG J Y, LI Z Q, FAN G L, et al. Reinforcement with graphene nanosheets in aluminum matrix composites[J]. Scripta Materialia, 2012, 66 (8): 594–597. DOI: 10.1016/j.scriptamat.2012.01.012 |

| [16] | YAN S J, DAI S L, ZHANG X Y, et al. Investigating aluminum alloy reinforced by graphene nanoflakes[J]. Materials Science and Engineering:A, 2014, 612 : 440–444. DOI: 10.1016/j.msea.2014.06.077 |

| [17] | YUE H Y, YAO L H, GAO X, et al. Effect of ball-milling and graphene contents on the mechanical properties and fracture mechanisms of graphene nanosheets reinforced copper matrix composites[J]. Journal of Alloys and Compounds, 2017, 691 : 755–762. DOI: 10.1016/j.jallcom.2016.08.303 |

| [18] | GAO X, YUE H Y, GUO E J, et al. Mechanical properties and thermal conductivity of graphene reinforced copper matrix composites[J]. Powder Technology, 2016, 301 : 601–607. DOI: 10.1016/j.powtec.2016.06.045 |

| [19] | JU J M, WANG G F, SIM K H. Facile synthesis of graphene reinforced Al matrix composites with improved dispersion of graphene and enhanced mechanical properties[J]. Journal of Alloys and Compounds, 2017, 704 : 585–592. DOI: 10.1016/j.jallcom.2017.01.314 |

| [20] | KWON H, MONDAL J, ALOGAB K A, et al. Graphene oxide-reinforced aluminum alloy matrix composite materials fabricated by powder metallurgy[J]. Journal of Alloys and Compounds, 2017, 698 : 807–813. DOI: 10.1016/j.jallcom.2016.12.179 |

| [21] | CAO Z, WANG X D, LI J L, et al. Reinforcement with graphene nanoflakes in titanium matrix[J]. Journal of Alloys and Compounds, 2017, 696 : 498–502. DOI: 10.1016/j.jallcom.2016.11.302 |

| [22] | HU Z R, TONG G Q, NIAN Q, et al. Laser sintered single layer graphene oxide reinforced titanium matrix nanocomposites[J]. Composites Part B:Engineering, 2016, 93 : 352–359. DOI: 10.1016/j.compositesb.2016.03.043 |

| [23] | LIU G, ZHAO N Q, SHI C S, et al. In-situ synthesis of graphene decorated with nickel nanoparticles for fabricating reinforced 6061Al matrix composites[J]. Materials Science and Engineering:A, 2017, 699 : 185–193. DOI: 10.1016/j.msea.2017.05.084 |

| [24] | YOLSHINA L A, MURADYMOV R V, KORSUN I V, et al. Novel aluminum-graphene and aluminum-graphite metallic composite materials:synthesis and properties[J]. Journal of Alloys and Compounds, 2016, 663 : 449–459. DOI: 10.1016/j.jallcom.2015.12.084 |

| [25] | ZHENG Y H, WANG A W, CAI W, et al. Hydrothermal preparation of reduced graphene oxide-silver nanocomposite using plectranthus amboinicus leaf extract and its electrochemical performance[J]. Enzyme and Microbial Technology, 2016, 95 : 112–117. DOI: 10.1016/j.enzmictec.2016.05.010 |

| [26] | HWANG J, TAESHIK, HWAN Y S, et al. Enhanced mechanical properties of graphene/copper nanocomposites using a molecular-level mixing process[J]. Advanced Materials, 2013, 25 (46): 6724–6729. DOI: 10.1002/adma.v25.46 |

| [27] | ZHAO C. Enhanced strength in reduced graphene oxide/nickel composites prepared by molecular-level mixing for structural applications[J]. Applied Physics A, 2015, 118 (2): 409–416. DOI: 10.1007/s00339-014-8909-y |

| [28] |

吴化, 陈涛, 王庆辉. 电沉积Ni-SiC纳米复合镀层的显微组织分析[J].

材料工程, 2011 (12): 48–52.

WU H, CHEN T, WANG Q H. Microstructure analysis of Ni-SiC nanocomposite coating by electrodeposition[J]. Journal of Materials Engineering, 2011 (12): 48–52. DOI: 10.3969/j.issn.1001-4381.2011.12.011 |

| [29] | SZEPTYCKA B, MIDZIALEK A G, BABUL T. Electrodeposition and corrosion resistance of Ni-graphene composite coatings[J]. Journal of Materials Engineering and Performance, 2016, 25 (8): 3134–3138. DOI: 10.1007/s11665-016-2009-4 |

| [30] | XUE Z M, LEI W N, WANG Y Q, et al. Effect of pulse duty cycle on mechanical properties and microstructure of nickel-graphene composite coating produced by pulse electrodeposition under supercritical carbon dioxide[J]. Surface & Coatings Technology, 2017, 325 : 417–428. |

| [31] | LEE C G, WEI X D, KYSAR J W, et al. Measurement of elastic properties and intrinsic strength of monolayer graphene[J]. Science, 2008, 321 (5887): 385–388. DOI: 10.1126/science.1157996 |

| [32] | LATIEF F H, SHERIF E M. Effects of sintering temperature and graphite addition on the mechanical properties of aluminum[J]. Journal of Industrial and Engineering Chemistry, 2012, 18 : 2129–2134. DOI: 10.1016/j.jiec.2012.06.007 |

| [33] | DIXIT S, MAHATA A, MAHAPATRA D R, et al. Multi-layer graphene reinforced aluminum-manufacturing of high strength composite by friction stir alloying[J]. Composites Part B:Engineering, 2018, 136 : 63–71. DOI: 10.1016/j.compositesb.2017.10.028 |

| [34] | DU X, DU W B, WANG Z H, et al. Ultra-high strengthening efficiency of graphene nanoplatelets reinforced magnesium matrix composites[J]. Materials Science and Engineering:A, 2018, 711 : 633–642. DOI: 10.1016/j.msea.2017.11.040 |

| [35] |

张丹丹, 战再吉. 石墨烯/金属复合材料力学性能的研究进展[J].

材料工程, 2016, 44 (5): 112–119.

ZHANG D D, ZHAN Z J. Progress in research on mechanical properties of graphene/metal composites[J]. Journal of Materials Engineering, 2016, 44 (5): 112–119. |

| [36] | ALGUL H, TOKUR M, OZCAN S, et al. The effect of graphene content and sliding speed on the wear mechanism of nickel-graphene nanocomposites[J]. Applied Surface Science, 2015, 359 : 340–348. DOI: 10.1016/j.apsusc.2015.10.139 |

| [37] | SEOL J H, JO I, MOORE A L, et al. Two-dimensional phonon transport in supported graphene[J]. Science, 2010, 328 (5975): 213–216. DOI: 10.1126/science.1184014 |

| [38] | KUANG D, XU L Y, LIU L, et al. Graphene-nickel composites[J]. Applied Surface Science, 2013, 273 : 484–490. DOI: 10.1016/j.apsusc.2013.02.066 |

| [39] | ZHENG H, JAGANANDHAM K. Thermal conductivity and interface thermal conductance in composites of titanium with graphene platelets[J]. Journal of Heat Transfer, 2014, 136 (6): 061301. DOI: 10.1115/1.4026488 |

| [40] | JAGANANDHAM K. Thermal conductivity changes in titanium-graphene composite upon annealing[J]. Metallurgical & Materials Transactions A, 2015, 47 (2): 1–9. |

| [41] | WEJRZANOWSKI T, GRYBCZUK M, CHMIELEWSKI M, et al. Thermal conductivity of metal-graphene composites[J]. Materials & Design, 2016, 99 : 163–173. |

| [42] | CHU K, WANG X H, LI Y B, et al. Thermal properties of graphene/metal composites with aligned graphene[J]. Materials & Design, 2018, 140 : 85–94. |

| [43] | CHU K, WANG X H, WANG F, et al. Largely enhanced thermal conductivity of graphene/copper composites with highly aligned graphene network[J]. Carbon, 2018, 127 : 102–112. DOI: 10.1016/j.carbon.2017.10.099 |

| [44] | CHEN J H, JANG C, XIAO S D, et al. Intrinsic and extrinsic performance limits of graphene devices on SiO2[J]. Nature Nanotechnology, 2008, 3 (4): 206–209. DOI: 10.1038/nnano.2008.58 |

| [45] | KHOBRAGADE N, KUMAR B, BERA S, et al. Studies on graphene reinforced Cu base composites prepared by two step thermal processing method[J]. Materials Today:Proceedings, 2017, 4 : 8045–8051. DOI: 10.1016/j.matpr.2017.07.143 |

| [46] | XIE G, FORSLUND M, PAN J. Direct electrochemical synthesis of reduced graphene oxide (rGO)/copper composite films and their electrical/electroactive properties[J]. ACS Applied Materials & Interfaces, 2014, 6 (10): 7444–7455. |

| [47] | LUO H B, SUI Y W, QI J Q, et al. Copper matrix composites enhanced by silver/reduced graphene oxide hybrids[J]. Materials Letters, 2017, 196 : 354–357. DOI: 10.1016/j.matlet.2017.03.084 |

| [48] | LIU X H, LI J J, SHA J W, et al. In-situ synthesis of graphene nanosheets coated copper for preparing reinforced aluminum matrix composites[J]. Materials Science and Engineering:A, 2018, 709 : 65–71. DOI: 10.1016/j.msea.2017.10.030 |

| [49] | PARASAI D, TUBERQUIA J, HARL R, et al. Graphene:corrosion-inhibiting coating[J]. ACS Nano, 2012, 6 (2): 1102–1108. DOI: 10.1021/nn203507y |

| [50] | KUMAR C M P, VENKATESHA T V, SHABADI R. Preparation and corrosion behavior of Ni and Ni-graphene composite coatings[J]. Materials Research Bulletin, 2013, 48 (4): 1477–1483. DOI: 10.1016/j.materresbull.2012.12.064 |

| [51] | ZHOU F, LI Z, SHENOY G J, et al. Enhanced room-temperature corrosion of copper in the presence of graphene[J]. ACS Nano, 2013, 7 (8): 6939–6947. DOI: 10.1021/nn402150t |

| [52] | JO M, LEE H C, LEE S G, et al. Graphene as a metal passivation layer:corrosion-accelerator and inhibitor[J]. Carbon, 2017, 116 : 232–239. DOI: 10.1016/j.carbon.2017.02.008 |

| [53] |

李淑梅, 安成强, 郝建军. 镍包覆还原石墨烯复合材料的制备与性能研究[J].

电镀与精饰, 2015, 37 (9): 12–14.

LI S M, AN C Q, HAO J J. Study on the synthesis and properties of nickel coated r-GO composite material[J]. Plating and Finishing, 2015, 37 (9): 12–14. DOI: 10.3969/j.issn.1001-3849.2015.09.003 |

| [54] | LIN Y J, CAO W Z, OUYANG T, et al. Developing sustainable graphene-doped titanium nanotube coated to superparamagnetic nanoparticles for arsenic recovery[J]. Journal of the Taiwan Institute of Chemical Engineers, 2017, 70 : 311–318. DOI: 10.1016/j.jtice.2016.10.020 |

| [55] | RAMAMOORTHY R, KARTHIKA K, DAYANA A M, et al. Reduced graphene oxide embedded titanium dioxide nanocomposite as novel photoanode material in natural dye-sensitized solar cells[J]. Journal of Materials Science:Materials in Electronics, 2017, 28 : 13678–13689. DOI: 10.1007/s10854-017-7211-0 |

| [56] | NIETO A, ZHAO J M, HAN Y H, et al. Microscale tribological behavior and in vitro biocompatibility of graphene nanoplatelet reinforced alumina[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2016, 61 : 122–134. DOI: 10.1016/j.jmbbm.2016.01.020 |

| [57] | GUI Y, LIU Z, FANG S, et al. Synthesis of flower-like WO3/graphene nanocomposite by microwave-assisted hydrothermal method and the enhanced gas-sensing properties to aniline[J]. Journal of Materials Science:Materials in Electronics, 2016, 27 (3): 2890–2895. DOI: 10.1007/s10854-015-4106-9 |

2018, Vol. 46

2018, Vol. 46