文章信息

- 杨瑞, 齐哲, 杨金华, 焦健

- YANG Rui, QI Zhe, YANG Jin-hua, JIAO Jian

- 氧化物/氧化物陶瓷基复合材料及其制备工艺研究进展

- Research Progress in Oxide/Oxide Ceramic Matrix Composites and Processing Technologies

- 材料工程, 2018, 46(12): 1-9

- Journal of Materials Engineering, 2018, 46(12): 1-9.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000306

-

文章历史

- 收稿日期: 2018-03-23

- 修订日期: 2018-08-15

2. 中国航发北京航空材料研究院 航空材料先进腐蚀与防护重点实验室, 北京 100095

2. Key Laboratory of Advanced Corrosion and Protection for Aviation Materials, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China

航空航天科技的发展对于材料的耐热能力提出了更高的要求。相比于高温合金,陶瓷基复合材料具有更好的耐热性能,是高温热端部件的理想替代材料[1]。常见的陶瓷基复合材料体系包括碳或碳化硅纤维增强碳化硅材料和氧化物增强氧化物材料。目前,SiCf/SiC复合材料是该领域研究的热点材料[2-3],但是,SiC基复合材料抗氧化性能较差,严重影响其使用寿命,在高温燃气环境长期工作时,必须配套有环境障涂层,成本高昂,于是人们开始关注抗氧化性能更好、成本更低的氧化物纤维增强氧化物陶瓷基复合材料。

氧化物/氧化物陶瓷基复合材料是指以氧化物陶瓷为基体,与氧化物纤维复合的一类材料,这类材料具有密度低、耐高温、抗氧化等特点[4]。与SiC基复合材料相比,氧化物/氧化物陶瓷基复合材料具有更好的环境稳定性[5-7],该材料有可能在1000~1400℃的燃气环境中长期服役[8-12],是目前最有潜力应用于航空航天领域高温部件的材料[13-17]。本文从氧化物纤维、陶瓷基体、复合材料设计、制备工艺以及考核应用等方面对近年来氧化物/氧化物陶瓷基复合材料的研究进展进行了综述。

1 氧化物纤维氧化物/氧化物陶瓷基复合材料的增强纤维主要采用Al2O3或Al2O3-SiO2陶瓷纤维,大部分属于多晶氧化物纤维,目前,商用的氧化物纤维中,由美国3M公司生产的Nextel系列纤维最为成熟,应用也最为广泛[18],此外,主要还有Dupont公司的FP和PRD-166系列,日本Sumitomo公司的Altex系列、Nitivy公司的Nitivy ALF系列,以及英国ICI公司的Saffil系列纤维等。常用氧化物纤维的基本性能如表 1所示[19]。

| Fiber | Company | Mass fraction/% | Diameter/μm | Strength/MPa | Modulus/GPa | Density/(g·cm-3) | ||

| Al2O3 | SiO2 | Other | ||||||

| Nextel 312 | 3M | 63 | 25 | B2O3 | 10-12 | 1700 | 150 | 2.7 |

| Nextel 440 | 3M | 70 | 28 | B2O3 | 10-12 | 2000 | 190 | 3.1 |

| Nextel 550 | 3M | 73 | 27 | - | 10-12 | 2000 | 193 | 3.0 |

| Nextel 610 | 3M | >99 | <0.3 | Fe2O3 | 10-12 | 3100 | 380 | 3.9 |

| Nextel 650 | 3M | 89 | - | ZrO2, Y2O3 | 10-12 | 2550 | 358 | 4.1 |

| Nextel 720 | 3M | 85 | 15 | - | 10-12 | 2100 | 260 | 3.4 |

| FP | DuPont | 99 | - | - | 15-25 | 1400-2100 | 350-390 | 3.59 |

| PRD-166 | DuPont | 80 | - | ZrO2 | 15-25 | 2200-2400 | 85-120 | - |

| Altex | Sumitomo | 85 | 15 | - | 10/15 | 1800 | 210 | 3.3 |

| Nitivy ALF | Nitivy | 72 | 28 | - | 7 | 2000 | 170 | 2.9 |

| Saffil | ICI | 95 | 5 | - | 3 | 1030 | 100-300 | 2.8-3.3 |

下面以3M公司的Nextel系列纤维为例来说明氧化物纤维的发展历程。3M公司的Nextel 312是世界上第一款连续氧化铝纤维,其成分中含有Al2O3,SiO2和B2O3,由于纤维中玻璃相的出现,显著影响其蠕变性能,进而限制了其最高使用温度。随后,为提高纤维的高温稳定性,3M公司将Nextel 312中的B2O3含量进一步降低,制备了Nextel 440,可应用于<1000℃的工况,例如隔热环境。Nextel 550纤维仅含有γ-Al2O3以及无定形SiO2,使用温度进一步提高,但受限于纤维的结晶温度,一般用于<1200℃的工况。为满足航空航天领域热端部件对于陶瓷基复合材料高温稳定性的要求,3M公司又开发了Nextel 610纤维。Nextel 610几乎完全由α-Al2O3组成,在室温下,具有高达3100MPa的拉伸强度,Nextel 610中还添加有少量的SiO2,在高温下可以与Al2O3反应生成莫来石并包裹在Al2O3晶粒表面,防止Al2O3晶粒的长大,因此,Nextel 610在1200℃的高温环境中仍有90%以上的强度保留率,但该纤维在1300℃以上容易发生蠕变断裂。为提高纤维的抗蠕变性能,3M公司又开发了Nextel 720纤维。Nextel 720中含有45%的α-Al2O3和55%的莫来石两种晶相,相对于氧化铝而言,莫来石具有极其优异的抗蠕变性能,因而纤维的抗蠕变性大幅提升,是目前该领域研究的首选纤维材料[8, 20-22]。此外,3M公司还开发了Nextel 650纤维,该纤维主要由α-Al2O3组成,添加有少量的ZrO2和Y2O3,可以起到抑制晶粒生长和降低蠕变速率的作用,Nextel 650纤维具有比Nextel 720优异的高温拉伸强度,比Nextel 610优异的抗蠕变性。

整体来看,目前商业化的氧化物纤维以多晶氧化铝纤维为主,高温性能有一定局限性。通过合理的晶体结构设计,实现纤维的高温性能稳定化,是未来氧化物纤维发展的趋势。

2 基体氧化物/氧化物陶瓷基复合材料的基体材料主要包括:氧化铝(主要是α-Al2O3)、莫来石(3Al2O3-2SiO2)、钇铝石榴石(Y3Al5O12,YAG)、锂铝硅(LAS)和钡铝硅(BAS)玻璃、堇青石(Mg2Al4Si5O18)等。

α-Al2O3是目前应用较为广泛的基体材料,其烧结温度适中、熔点高、力学性能优异、耐化学腐蚀,有优良的高温抗氧化性能,因此被广泛用做氧化物/氧化物陶瓷基复合材料的基体材料[23]。Ruggles-Wrenn等[8, 21, 24-31]对ATK-COI陶瓷公司制备的氧化铝基体复合材料进行了大量的性能测试,结果显示其整体力学性能较为优异,但高温抗蠕变性能较差,容易导致复合材料在高温应力作用下发生蠕变破坏。

莫来石(3Al2O3-2SiO2)是一系列由铝硅酸盐组成的矿物统称,其熔点高、密度低、线膨胀系数小,高温物理化学性能稳定,具有共格晶界,可以有效地抑制高温下位错的扩展,因而具有优良的抗蠕变和抗热震性能。莫来石基体中,主要成分为氧化铝,通过SiO2来黏结。王义等[32-33]利用sol-gel工艺以双相Al2O3-SiO2溶胶为原料,制备了近化学计量比的斜方莫来石陶瓷粉。然后,利用浆料浸渍-烧结结合sol-gel工艺制备了三维Nextel 440纤维增强多孔莫来石(Nextel 440/p-M)陶瓷基复合材料。相比于致密基体复合材料而言,Nextel 440/p-M多孔基体复合材料表现出典型的韧性断裂行为,且力学性能较优。

钇铝石榴石(Y3Al5O12,YAG)是人造化合物,均质体,硬度高,线膨胀系数小,晶粒不易长大,高温化学稳定性好。Van Roode等[12]研究了Nextel 720/YAG复合材料的耐高温性能,并与Nextel 720/Al2O3进行了对比,结果发现,将Al2O3基体更换为YAG基体后,复合材料的耐高温性能提升了约100℃,抗水蒸气降解性能也得到明显改善, 与Al2O3相比,YAG具有更好的环境稳定性。

综合来看,作为基体材料,莫来石和钇铝石榴石性能较好,特别是莫来石,是目前研究较多的氧化物陶瓷基复合材料基体[32, 34]。

3 复合材料设计氧化物/氧化物陶瓷基复合材料的设计主要采用了两类基本原理,一是采用界面层,一般采用纤维涂层;二是采用足够弱的基体,如多孔基体。复合材料的断裂行为是在纤维,界面层以及基体间竞争断裂的结果。因此,强韧的复合材料在设计时需要在纤维/基体界面或其附近实现裂纹偏转。

3.1 界面层设计CMC界面层的种类较多,分类方法各异。对于氧化物CMC,常用界面层可以分为以下三类:

(1)弱氧化物界面层

对于目前的氧化物纤维来说,LaPO4是最常见的满足裂纹偏转需求的弱氧化物界面层。LaPO4类物质具有高熔点(>2000℃),与氧化物特别是氧化铝的结合力较弱,并且在高温下能够与氧化铝等氧化物稳定共存,因此应用最为广泛[35-39]。Morgan和Marshall[40]测试了Sapphire纤维/LaPO4/氧化铝复合材料体系,发现基体产生的裂纹没有渗入纤维,而是在LaPO4/纤维界面处发生了偏转。这一发现说明LaPO4是一有前景的弱界面层材料,明显促进了其后对于LaPO4界面层的研究。

Keller等[41]对于Nextel 610/氧化铝复合材料体系的研究表明,含LaPO4界面层的复合材料具有更高的强度和使用温度。在1200℃加热100h后,含界面层的复合材料强度损失约28%,在1200℃加热1000h后,复合材料仍有超过60%的强度保留率。而不含界面层的对照样在1200℃加热5h后的强度损失就达70%以上。Nextel 610/ LaPO4/氧化铝复合材料试样的断裂面显示纤维从氧化铝基体中拔出,LaPO4涂层存在于拔出的纤维以及纤维槽表面。而不含界面层的对照样呈现出脆性断裂,并无纤维拔出。

(2)多孔涂层

多孔涂层界面层存在孔隙结构,微孔可以有效偏转基体裂纹,从而消耗复合材料的断裂能。目前为止,已经研究了大量的多孔涂层,包括锆石(ZrSiO4),ZrO2以及稀土铝酸盐等[42]。

作为开发高温(≈1400℃)燃烧室应用的氧化物-氧化物复合材料项目的一部分,Holmquist等[42]开展了Sapphire/多孔ZrO2/氧化铝复合材料的研究。在制备多孔ZrO2界面层时,首先将碳与ZrO2的混合悬浮液沉积于Sapphire纤维表面,然后将含有界面层的纤维与氧化铝基体复合,再通过加热氧化去除碳得到多孔涂层界面层。Holmquist等还采用该复合材料体系制备了燃烧室瓦片,并放置于燃烧室中进行了长达1.5h的测试。结果显示,基体中存在微裂纹,而纤维保持完好,并维持了基体材料的完整性,这一结果证明了多孔ZrO2涂层作为弱界面层是有效的。

(3)逸散型涂层

逸散型涂层是指界面层在复合材料制备过程中可以被去除的一类涂层。多种材料具备这种功能,例如钼,但考虑到原材料价格以及获取的便捷性,碳是最佳的选择。氧化物/氧化物复合材料中的碳界面层可以在使用前或使用中通过氧化去除,从而在纤维/基体界面留下间隙。

Keller等[44]的研究表明,逸散型碳界面层可以为Sapphire/YAG以及Nextel 720/CAS(铝硅酸钙)复合材料提供弱的界面层。Weaver等[45]进一步证实了薄(≈10nm)的逸散型碳界面层的有效性,该界面层通过将PVA沉积于Nextel 720纤维布表面而制备。含界面层的纤维布用来增强莫来石-氧化铝基体,与对照样相比,经过1200℃加热1000h后,无论是刻痕还是无刻痕试样,含逸散型碳界面层的复合材料都具有更高的强度保留率。在加热前的初始状态,可以观察到毫米级的大量纤维拔出;加热后,纤维拔出长度有所减少,但仍能观察到纤维拔出,这一结果说明逸散型碳涂层作为弱界面层是有效的。

3.2 多孔基体在氧化物/氧化物陶瓷基复合材料的设计中,目前广泛采用“相对弱的基体”来替代纤维/基体界面层。在上述界面层的介绍中,其中一种弱界面层采用了高度多孔的氧化物涂层。将此概念延伸,制备复合材料时将整个基体都设计成多孔,即“多孔基体”,也可以形成有效的裂纹偏转和增强效果[23]。

在多孔基体复合材料中,基体的裂纹在纤维/基体界面的基体中发生偏转。与密实基体相比,多孔基体中不会在纤维表面产生应力集中来折断纤维。虽然纤维和基体颗粒间的结合很强,但是,裂纹一般会朝着相邻的孔隙发展并最终到达孔隙中的纤维表面从而发生偏转。当不同的裂纹面最终合并形成贯穿样品的裂纹时,基体发生粉碎性破坏。

为提高复合材料的长期热稳定性,在多孔基体材料的设计中,经常采用氧化铝-莫来石基体的组合。Fujita等[46-48]的研究表明,要形成多孔基体,关键点在于选用两种不同颗粒尺寸、不同烧结动力学的氧化物组分。在氧化铝-莫来石基体中,混合了莫来石粉(≈1μm)和氧化铝粉(≈0.2μm),莫来石烧结较慢,能够防止收缩,从而保持整体的孔隙结构,氧化铝较易烧结,能够黏结莫来石颗粒,从而为多孔基体结构提供强度。

4 制备工艺氧化物陶瓷基复合材料的制备一般包括以下几步:(1)纤维界面层制备;(2)纤维编织;(3)基体先驱体浸渍;(4)基体致密化;(5)最终加工。在一些工艺中,工序的先后顺序可以交换,对于多孔基复合材料,不需要界面层制备工序。根据基体的浸渍工艺或致密化工艺的不同,可以将氧化物/氧化物陶瓷基复合材料的制备工艺分为以下7种:

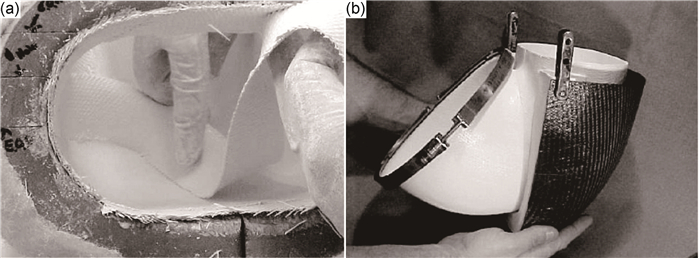

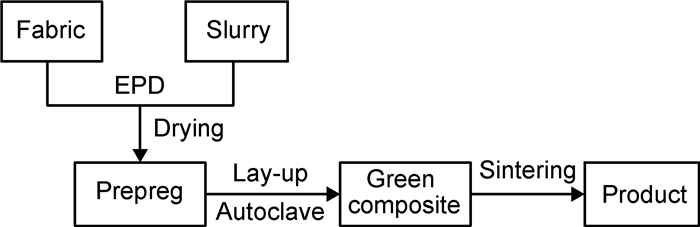

(1) 预浸料工艺

预浸料工艺是制备氧化物/氧化物陶瓷基复合材料最普遍采用的工艺,该工艺类似于树脂基复合材料的制备工艺。例如,ATK-COI陶瓷公司在制备Nextel 720/铝硅酸盐复合材料时[49],首先,将纤维布浸渍于陶瓷浆料中制备预浸料;然后,将预浸料在模具上铺层,热压得到预制体;最后,将预制体在空气中无压烧结,从而获得多孔基体复合材料,工艺流程如图 1所示。

对这类多孔基复合材料而言,烧结步骤的目的并不是使基体完全致密化,而是加强颗粒之间的接触从而增强基体强度[50]。表 2所示为ATK-COI陶瓷公司制备的Nextel 720/Al2O3多孔基体复合材料的主要性能。

| Property | Value |

| Volume fraction of fiber/% | 46 |

| Bulk density/(g·cm-3) | 2.77 |

| Composite porosity/% | 22 |

| Matrix porosity/% | 44 |

| Ultimate tensile strength(in plane)/MPa | 175-197 |

| Ultimate tensile strength(through thickness)/MPa | 6 |

| Tensile modulus(in plane)/GPa | 73 |

| CTE(RT)/℃-1 | 3.5×10-6 |

| CTE(1000℃)/℃-1 | 6.2×10-6 |

| Maximum use temperature(continuous)/℃ | 1200 |

| Maximum use temperature(short-term)/℃ | 1300 |

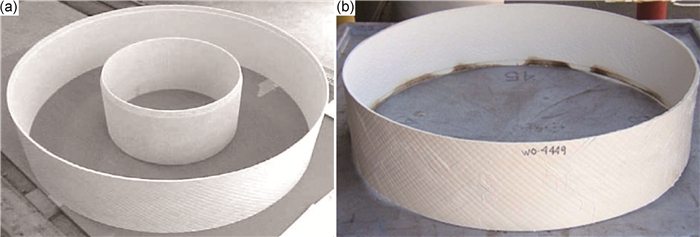

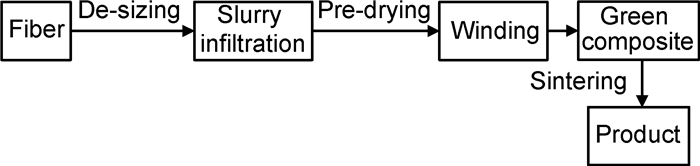

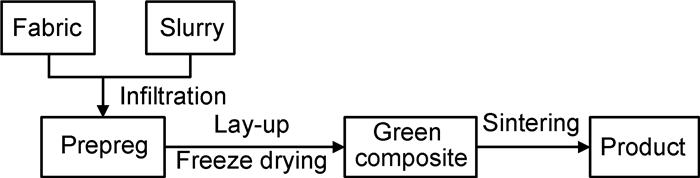

与ATK-COI陶瓷公司采用的纤维织物预浸料工艺不同,德国DLR采用了纤维浸渍-缠绕的预浸料工艺(WHIPOX工艺[51]),工艺流程如图 2所示。首先将纤维加热除掉上浆剂,然后将纤维浸渍于陶瓷料浆中。浸渍后的纤维预干燥后,通过缠绕成型制备预制体,最后,在空气中无压烧结得到多孔基体复合材料。

|

图 2 德国DLR的工艺流程图 Fig. 2 Processing steps of DLR |

表 3所示为德国DLR采用WHIPOX工艺制备的多孔基体复合材料的主要性能范围。

| Bulk density/(g·cm-3) | Composite porosity/% | Tensile strength/MPa | Young’s modulus/ GPa | Thermal conductivity/(W·m-1·K-1) | CTE/10-6K-1 |

| 1.5-3.0 | 25-50 | 55-120 | 40-200 | 1-2 | 4.5-8.5 |

预浸料工艺主要的优点是可以制备近净成型,相对复杂的构件。图 3为ATK-COI陶瓷公司采用该工艺制备的直升机用排气管[51]。

(2) 压力浸渍/真空辅助浸渍工艺

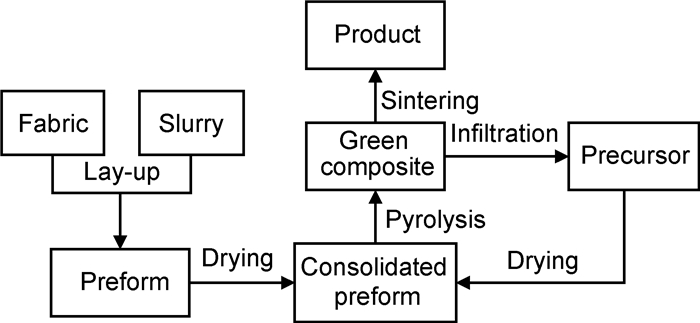

该工艺主要用于纤维布样品[52-53]。加州大学(UCSB)对该工艺进行了大量的研究[52, 54-56],其工艺路线如图 4所示。首先,将纤维布在模具中铺层固定,然后,将陶瓷料浆倒入模具中。开始加压,以促进料浆浸渍纤维布,也可以通过真空来辅助浸渍。料浆浸渍完成后,将生坯从装置中拿出。生坯经干燥后得到固化后坯体,然后加热裂解后得到坯体,可以通过先驱体的反复浸渍-裂解(PIP)来增加基体的密度。最后,将坯体在空气中无压烧结形成氧化物/氧化物多孔基体复合材料。

|

图 4 UCSB的工艺流程图 Fig. 4 Processing steps of UCSB |

表 4所示为UCSB采用压力浸渍+PIP工艺制备的Nextel 720/M多孔基体复合材料的主要性能。

| Volume fraction of fiber/% | Composite porosity/% | Matrix porosity/% | Ultimate tensile strength/MPa | Tensile modulus/GPa | Flexural strength/MPa | Maximum use temperature(continuous)/℃ |

| 46 | 17-21 | 29-35 | 150 | 60 | 215 | 1200 |

(3) 先驱体浸渗热解法(PIP)

将氧化物先驱体溶液浸渗至纤维预制体内部,先驱体经过固化、高温裂解获得氧化物基体[55]。制备复合材料时,可单独采用该工艺,也可与其他工艺如预浸料工艺、压力浸渍工艺等结合使用,详细工艺过程在压力浸渍工艺中已有提及,这里不再赘述。该工艺的优点在于制备温度较低、对于纤维损伤较小、基体结构和组分均匀,可制备大尺寸异型构件;缺点是单次循环陶瓷产率较低,制备周期较长,复合材料孔隙率较高。

(4) 电泳沉积法(EPD)

该方法利用氧化物的带电胶体粒子在电场的作用下,向纤维预制体内部迁移形成基体。工艺流程如图 5所示,氧化物纤维布需要通过涂覆导电涂层或固定于导电材料表面实现导电。该工艺对于制备复相氧化物基体材料有较大潜力,但缺点在于所制备材料的尺寸和厚度有所局限,因此该工艺可仅作为前期预浸渍工艺与其他工艺如压力浸渍等结合起来应用[57]。

|

图 5 EPD工艺流程图 Fig. 5 Processing steps of EPD |

(5) 化学气相沉积/渗透法(CVD/CVI)

将纤维预制体放置于沉积室,使氧化物先驱体分解产生氧化物基体并沉积于纤维表面。该工艺主要用于SiC基和C基复合材料的制备[51],在氧化物复合材料制备方面并未广泛应用,但有潜力制备致密的氧化物基复合材料。该工艺的优点是对于纤维损伤小,主要缺点是制备周期长,成本高,并难以制备多组分的氧化物基体。

(6) 冷冻成型/冷冻干燥/冷冻凝胶工艺

该工艺流程如图 6所示,首先将纤维或纤维布浸渍于陶瓷料浆中制备预浸料,将预浸料铺层,然后冷却至溶剂的凝固点以下,溶剂的固化使氧化物颗粒析出于纤维表面,再通过升华将溶剂去除。最后将复合材料生坯烧结成型。通过该工艺制备的复合材料为多孔基体结构。由于采用升华的工艺来去除预浸料中的溶剂,基体中不会产生由于毛细管压力而导致的裂纹,因此,该工艺的优点是可以制备无裂纹的复合材料[50]。

|

图 6 冷冻成型工艺流程图 Fig. 6 Processing steps of freeze forming |

(7) 金属氧化工艺

包括直接金属氧化(DIMOX)、熔渗(MI)及反应粘合(RB)等工艺[58-59],原理上较为相似,将熔融的金属(一般采用Al)在毛细管力的作用下浸渗至纤维预制体内部,同时发生氧化生成基体组分,利用金属先驱体的氧化来填充基体中的孔隙。由于从金属到氧化物状态转变时体积显著增加,因此这类工艺的主要优点是复合材料致密度较高,但这类工艺的制备温度较高,纤维损伤较大,同时制备过程中会残留一定体积的金属,影响复合材料的性能。

5 考核应用2003年开始,由ATK-COI陶瓷公司制备的氧化物/氧化物陶瓷基复合材料燃烧室衬套(外衬套)在工业用燃气涡轮发动机Centaur 50S (Solar Turbine公司)上进行了外场考核[13]。该构件尺寸为直径76cm,宽20cm,厚度0.7cm,表面带有一层氧化物的FGI热防护涂层,承受燃烧室最大应力76MPa,最高表面温度1150℃。在试验12582h/63次点火后,该构件结构保持完好,仅有个别区域有轻度损伤,ATK-COI陶瓷公司对构件修复后继续进行试验,构件及修复后的形貌见图 7。最终完成了109次循环25404h的考核。

Rolls-Royce公司也在积极推进陶瓷基复合材料在发动机尾喷管中的应用[10]。在NASA的环境责任航空项目(ERA)的支持下,他们设计和测试了一个混合型喷嘴,由ATK COI陶瓷公司提供的Nextel 610氧化铝纤维增强硅酸铝基复合材料制成。制造的缩比件提供给NASA Glenn研究中心进行性能测试,技术水平达到TRL-4。

在美国联邦航空管理署发起的持续低能耗、低释放和低噪音(CLEEN)技术发展与创新项目的支持下,Boeing公司研制了一个氧化物陶瓷基复合材料喷嘴及中心部件[60],其中喷嘴与发动机连接部分的直径为1.6m,中心部件的长度为2.3m,它们全部由Nextel 610氧化铝纤维增强硅酸铝基复合材料制成。这些组件针对Rolls-Royce的Trent 1000发动机设计,并于2013年底在Boeing 787客机上进行飞行测试。

德国航空中心Schneider等[34]对莫来石纤维增强莫来石复合材料进行了系统的研究,已能制备和加工异形复杂构件,制备的燃烧室隔热瓦已通过模拟试验。

氧化物陶瓷基复合材料引入航空发动机高温热端部件,是该材料在航空应用的一个里程碑,该材料可减重达40%,提高燃烧效率,降低油耗,同时还有降低噪音的作用。

6 结束语氧化物/氧化物陶瓷基复合材料具有优异的高温抗氧化性能,是应用于高温有氧环境的理想候选材料,在航空航天热端部件如发动机燃烧室、尾喷管等部位有着巨大的应用潜力。

(1) 目前商业化的氧化物纤维以多晶氧化铝纤维为主,高温性能有一定局限性。通过合理的晶体结构设计,实现纤维的高温性能稳定化,是未来氧化物纤维发展的趋势。在3M的Nextel 720纤维的组成中,除α-Al2O3外,还含有莫来石相,在高温下具有更为优异的抗蠕变性能,是目前研究的首选纤维材料。

(2) 理想的氧化物陶瓷基体需要烧结温度低,并且高温性能稳定,α-Al2O3是目前应用较为广泛的基体材料。综合来看,常用氧化物基体中,莫来石和钇铝石榴石性能较好,特别是莫来石,是目前研究较多的氧化物陶瓷基复合材料基体。

(3) 氧化物/氧化物陶瓷基复合材料在设计时需要在纤维/基体界面或其附近实现裂纹偏转。界面层或多孔基体都可以达到这一目的,常用的界面层包括弱氧化物、多孔涂层以及逸散型界面层。目前已经实现商业化的氧化物/氧化物陶瓷基复合材料在设计时都采用了多孔基体的方案。

(4) 目前氧化物/氧化物陶瓷基复合材料最普遍采用的制备工艺是预浸料工艺,该工艺类似于树脂基复合材料的制备工艺。该工艺可以制备近净成型,相对复杂的构件。

| [1] |

焦健, 陈明伟. 新一代发动机高温材料-陶瓷基复合材料的制备、性能及应用[J].

航空制造技术, 2014 (7): 62–69.

JIAO J, CHEN M W. New generation of high-temperature material for engine-preparation, property and application of ceramic matirx composites[J]. Aeronautical Manufacturing Technology, 2014 (7): 62–69. DOI: 10.3969/j.issn.1671-833X.2014.07.007 |

| [2] | YANG J H, JIAO J, WANG L, et al. Spark plasma sintering of silicon carbide powders with carbon and boron as additives[C]//Advances in High Temperature Ceramic Matrix Composites and Materials for Sustainable Development. Toronto: John Wiley & Sons, 2017: 137-143. |

| [3] | CORMAN G S, LUTHRA K L. Development history of GE's prepreg melt infiltrated ceramic matrix composite material and applications[J]. Comprehensive Composite Materials Ⅱ, 2018, 5 : 325–338. |

| [4] | ZOK F W. Developments in oxide fiber composites[J]. Journal of the American Ceramic Society, 2006, 89 (11): 3309–3324. DOI: 10.1111/jace.2006.89.issue-11 |

| [5] | LEBEL L, TURENNE S, BOUKHILI R. An experimental apparatus and procedure for the simulation of thermal stresses in gas turbine combustion chamber panels made of ceramic matrix composites[J]. Journal of Engineering for Gas Turbines and Power, 2017, 139 (9): 091502. DOI: 10.1115/1.4035906 |

| [6] | SINGH A K, SABELKIN V, MALL S. Fatigue behavior of double-edge notched oxide/oxide ceramic matrix composite in a combustion environment[J]. Journal of Composite Materials, 2017, 51 (26): 3669–3683. DOI: 10.1177/0021998317692655 |

| [7] | SINGH A K, SABELKIN V, MALL S. Creep-rupture behaviour of notched oxide/oxide ceramic matrix composite in combustion environment[J]. Advances in Applied Ceramics, 2017, 117 (1): 30–41. |

| [8] | LANSER R L, RUGGLES-WRENN M B. Tension-compression fatigue of a NextelTM720/alumina composite at 1200℃in air and in steam[J]. Applied Composite Materials, 2016, 23 (4): 707–717. DOI: 10.1007/s10443-016-9481-8 |

| [9] | BEHRENDT T, HACKEMANN S, MECHNICH P, et al. Development and test of oxide/oxide ceramic matrix composites combustor liner demonstrators for aero-engines[J]. Journal of Engineering for Gas Turbines and Power, 2016, 139 (3): 031507. DOI: 10.1115/1.4034515 |

| [10] | KISER J D, BANSAL N P, SZELAGOWSKI J. Oxide/oxide ceramic matrix composite (CMC) exhaust mixer development in the NASA environmentally responsible aviation (ERA) project[C]//Proceedings of ASME Turbo Expo 2015: Turbine Technical Conference and Exposition. Montréal: ASME, 2015: 1-15. |

| [11] | ASKARINEJAD S, RAHBAR N, SABELKIN V, et al. Mechanical behavior of a notched oxide/oxide ceramic matrix composite in combustion environment:experiments and simulations[J]. Composite Structures, 2015, 127 (3): 77–86. |

| [12] | VAN ROODE M, BHATTACHARYA A K. Durability of oxide/oxide ceramic matrix composites in gas turbine combustors[J]. Journal of Engineering for Gas Turbines and Power, 2013, 135 (5): 051301. DOI: 10.1115/1.4007978 |

| [13] | VAN ROODE M, PRICE J, KIMMEL J, et al. Ceramic matrix composite combustor liners:a summary of field evaluations[J]. Journal of Engineering for Gas Turbines and Power, 2007, 129 (1): 21–30. |

| [14] | SIMON R A, DANZER R. Oxide fiber composites with promising properties for high-temperature structural applications[J]. Advanced Engineering Materials, 2006, 8 (11): 1129–1134. DOI: 10.1002/(ISSN)1527-2648 |

| [15] | MATTONI M A, YANG J Y, LEVI C G, et al. Effects of combustor rig exposure on a porous-matrix oxide composite[J]. International Journal of Applied Ceramic Technology, 2005, 2 (2): 133–140. DOI: 10.1111/ijac.2005.2.issue-2 |

| [16] | CARELLI E A V, FUJITA H, YANG J Y, et al. Effects of thermal aging on the mechanical properties of a porous matrix ceramic composite[J]. Journal of the American Ceramic Society, 2002, 85 (3): 595–602. |

| [17] | RICHARDSON G Y, LEI C S, SINGH R N. Influence of turbine engine environment on the mechanical properties of ceramic matrix composites[C]//34th International SAMPE Technical Conference. Maryland: SAMPE, 2002: 49-61. |

| [18] | WILSON D M, VISSER L R. High performance oxide fibers for metal and ceramic composites[J]. Composites Part A:Applied Science and Manufacturing, 2001, 32 (8): 1143–1153. DOI: 10.1016/S1359-835X(00)00176-7 |

| [19] | KRENKEL W. Ceramic matrix composites:fiber reinforced ceramics and their applications[M]. Weinheim: Wiley-VCH, 2008. |

| [20] | RUGGLES-WRENN M, HILBURN S. Creep in interlaminar shear of a NextelTM720/aluminosilicate composite at 1100℃ in air and in steam[J]. International Journal of Applied Ceramic Technology, 2015, 12 (2): 473–480. DOI: 10.1111/ijac.2015.12.issue-2 |

| [21] | RUGGLES-WRENN M B, WHITING B A. Cyclic creep and recovery behavior of NextelTM720/alumina ceramic composite at 1200℃[J]. Materials Science and Engineering:A, 2011, 528 (3): 1848–1856. DOI: 10.1016/j.msea.2010.10.011 |

| [22] | RUGGLES-WRENN M B, OZER M. Creep behavior of NextelTM 720/alumina-mullite ceramic composite with ±45° fiber orientation at 1200℃[J]. Materials Science and Engineering:A, 2010, 527 (20): 5326–5334. DOI: 10.1016/j.msea.2010.05.030 |

| [23] | BEN RAMDANE C, JULIAN-JANKOWIAK A, VALLE R, et al. Microstructure and mechanical behaviour of a NextelTM610/alumina weak matrix composite subjected to tensile and compressive loadings[J]. Journal of the European Ceramic Society, 2017, 37 (8): 2919–2932. DOI: 10.1016/j.jeurceramsoc.2017.02.042 |

| [24] | RUGGLES-WRENN M B, LANSER R L. Tension-compression fatigue of an oxide/oxide ceramic composite at elevated temperature[J]. Materials Science and Engineering:A, 2016, 659 : 270–277. DOI: 10.1016/j.msea.2016.02.057 |

| [25] | RUGGLES-WRENN M B, SZYMCZAK N R. Effects of steam environment on compressive creep behavior of NextelTM720/alumina ceramic composite at 1200℃[J]. Composites Part A:Applied Science and Manufacturing, 2008, 39 (12): 1829–1837. DOI: 10.1016/j.compositesa.2008.09.005 |

| [26] | RUGGLES-WRENN M B, SIEGERT G T, BAEK S S. Creep behavior of NextelTM720/alumina ceramic composite with ±45° fiber orientation at 1200℃[J]. Composites Science and Technology, 2008, 68 (6): 1588–1595. DOI: 10.1016/j.compscitech.2007.07.012 |

| [27] | RUGGLES-WRENN M B, RADZICKI A T, BAEK S S, et al. Effect of loading rate on the monotonic tensile behavior and tensile strength of an oxide-oxide ceramic composite at 1200℃[J]. Materials Science and Engineering:A, 2008, 492 : 88–94. DOI: 10.1016/j.msea.2008.03.006 |

| [28] | RUGGLES-WRENN M B, HETRICK G, BAEK S S. Effects of frequency and environment on fatigue behavior of an oxide-oxide ceramic composite at 1200℃[J]. International Journal of Fatigue, 2008, 30 (3): 502–516. DOI: 10.1016/j.ijfatigue.2007.04.004 |

| [29] | RUGGLES-WRENN M B, BRAUN J C. Effects of steam environment on creep behavior of NextelTM720/alumina ceramic composite at elevated temperature[J]. Materials Science and Engineering:A, 2008, 497 : 101–110. DOI: 10.1016/j.msea.2008.06.036 |

| [30] | RUGGLES-WRENN M B, LAFFEY P. Creep behavior in interlaminar shear of NextelTM720/alumina ceramic composite at elevated temperature in air and in steam[J]. Composites Science and Technology, 2008, 68 : 2260–2266. DOI: 10.1016/j.compscitech.2008.04.009 |

| [31] | RUGGLES-WRENN M B, MALL S, EBER C A, et al. Effects of steam environment on high-temperature mechanical behavior of NextelTM720/alumina (N720/A) continuous fiber ceramic composite[J]. Composites Part A:Applied Science and Manufacturing, 2006, 37 (11): 2029–2040. DOI: 10.1016/j.compositesa.2005.12.008 |

| [32] | WANG Y, LIU H T, CHENG H F, et al. Application of sol-gel derived mullite in three-dimensional oxide fiber-reinforced composites as porous matrix[J]. Rare Metal Materials and Engineering, 2016, 45 (Suppl 1): 171–175. |

| [33] | WANG Y, ZHOU Y J, CHENG H F, et al. Gel casting of sol-gel derived mullite based on gelation of modified poly(isobutylene-alt-maleic anhydride)[J]. Ceramics International, 2014, 40 (7): 10565–10571. DOI: 10.1016/j.ceramint.2014.03.034 |

| [34] | SCHNEIDER H, SCHREUER J, HILDMANN B. Structure and properties of mullite-a review[J]. Journal of the European Ceramic Society, 2008, 28 (2): 329–344. DOI: 10.1016/j.jeurceramsoc.2007.03.017 |

| [35] | FAIR G E, HAY R S, BOAKYE E E. Precipitation coating of monazite on woven ceramic fibers:Ⅱ effect of processing conditions on coating morphology and strength retention of NextelTM610 and 720 fibers[J]. Journal of the American Ceramic Society, 2008, 91 (5): 1508–1516. DOI: 10.1111/j.1551-2916.2008.02333.x |

| [36] | FAIR G E, HAY R S, BOAKYE E E. Precipitation coating of monazite on woven ceramic fibers:Ⅰ feasibility[J]. Journal of the American Ceramic Society, 2007, 90 (2): 448–455. DOI: 10.1111/jace.2007.90.issue-2 |

| [37] | LEE P Y, YANO T. Fabrication alumina fibers reinforced alumina matrix composites using monazite as interface[J]. Composite Interfaces, 2006, 13 (1): 19–32. DOI: 10.1163/156855406774964337 |

| [38] | BOAKYE E E, HAY R S, MOGILEVSKY P, et al. Monazite coatings on fibers:Ⅱ coating without strength degradation[J]. Journal of the American Ceramic Society, 2001, 84 (12): 2793–2801. DOI: 10.1111/jace.2001.84.issue-12 |

| [39] | HAY R S, BOAKYE E E. Monazite coatings on fibers:Ⅰ effect of temperature and alumina doping on coated-fiber tensile strength[J]. Journal of the American Ceramic Society, 2001, 84 (12): 2783–2792. DOI: 10.1111/jace.2001.84.issue-12 |

| [40] | MORGAN P E D, MARSHALL D B. Ceramic composites of monazite and alumina[J]. Journal of the American Ceramic Society, 1995, 78 (6): 1553–1563. DOI: 10.1111/jace.1995.78.issue-6 |

| [41] | KELLER K A, MAH T I, PARTHASARATHY T A, et al. Effectiveness of monazite coatings in oxide/oxide composites after long-term exposure at high temperature[J]. Journal of the American Ceramic Society, 2003, 86 (2): 325–332. DOI: 10.1111/jace.2003.86.issue-2 |

| [42] | HOLMQUIST M, LUNDBERG R, SUDRE1 O, et al. Alumina/alumina composite with a porous zirconia interphase-processing, properties and component testing[J]. Journal of the European Ceramic Society, 2000, 20 (5): 599–606. DOI: 10.1016/S0955-2219(99)00258-7 |

| [43] | PARLIER M, RITTI M H. State of the art and perspectives for oxide/oxide composites[J]. Aerospace Science and Technology, 2003, 7 (3): 211–221. DOI: 10.1016/S1270-9638(02)00015-9 |

| [44] | KELLER K A, MAH T I, PARTHASARATHY T A, et al. Fugitive interfacial carbon coatings for oxide/oxide composites[J]. Journal of the American Ceramic Society, 2000, 83 (2): 329–336. |

| [45] | WEAVER J H, YANG J, ZOK F W. Control of interface properties in oxide composites via fugitive coatings[J]. Journal of the American Ceramic Society, 2008, 91 (12): 4003–4008. DOI: 10.1111/jace.2008.91.issue-12 |

| [46] | FUJITA H, JEFFERSON G, MCMEEKING R M, et al. Mullite/alumina mixtures for use as porous matrices in oxide fiber composites[J]. Journal of the American Ceramic Society, 2004, 87 (2): 261–267. DOI: 10.1111/(ISSN)1551-2916 |

| [47] | EVANS A G, MARSHALL D B, ZOK F W, et al. Recent advances in oxide-oxide composites technology[J]. Advanced Composite Materials, 1999, 8 (1): 17–23. DOI: 10.1163/156855199X00038 |

| [48] | FUJITA H, LEVI C G, ZOK F W, et al. Controlling mechanical properties of porous mullite/alumina mixtures via precursor-derived alumina[J]. Journal of the American Ceramic Society, 2005, 88 (2): 367–375. DOI: 10.1111/jace.2005.88.issue-2 |

| [49] | JURF R A, BUTNER S C. Advances in oxide-oxide CMC[J]. Journal of Engineering for Gas Turbines and Power, 2000, 122 (2): 202–205. DOI: 10.1115/1.483195 |

| [50] | BANSAL N P, LAMON J. Ceramic matrix composites:materials, modeling and technology[M]. New Jersey: John Wiley & Sons, 2015. |

| [51] | BANSAL N P. Handbook of ceramic composites[M]. London: Kluwer Academic Publishers, 2005. |

| [52] | YANG J Y, WEAVER J H, ZOK F W, et al. Processing of oxide composites with three-dimensional fiber architectures[J]. Journal of the American Ceramic Society, 2009, 92 (5): 1087–1092. DOI: 10.1111/jace.2009.92.issue-5 |

| [53] | AL-DAWERY I A H, BUTLER E G. Fabrication of high-temperature resistant oxide ceramic matrix composites[J]. Composites Part A:Applied Science and Manufacturing, 2001, 32 (8): 1007–1012. DOI: 10.1016/S1359-835X(00)00167-6 |

| [54] | HOLMQUIST M G, RADSICK T C, SUDRE O H, et al. Fabrication and testing of all-oxide CFCC tubes[J]. Composites Part A:Applied Science and Manufacturing, 2003, 34 (2): 163–170. DOI: 10.1016/S1359-835X(02)00208-7 |

| [55] | LEVI C G, YANG J Y, DALGLEISH B J, et al. Processing and performance of an all-oxide ceramic composite[J]. Journal of the American Ceramic Society, 1998, 81 (8): 2077–2086. |

| [56] | LANGE F F, TU W C, EVANS A G. Processing of damage-tolerant, oxidation-resistant ceramic matrix composites by a precursor infiltration and pyrolysis method[J]. Materials Science and Engineering:A, 1995, 195 : 145–150. DOI: 10.1016/0921-5093(94)06513-6 |

| [57] | KAYA C, KAYA F, BUTLER E G, et al. Development and characterisation of high-density oxide fibre-reinforced oxide ceramic matrix composites with improved mechanical properties[J]. Journal of the European Ceramic Society, 2009, 29 (9): 1631–1639. DOI: 10.1016/j.jeurceramsoc.2008.09.027 |

| [58] | GUGLIELMI P O, GARCIA D E, HABLITZEL M P, et al. Processing of all-oxide ceramic matrix composites with RBAO matrices[J]. Journal of Ceramic Science and Technology, 2016, 7 (1): 87–96. |

| [59] | GOUSHEGIR S M, GUGLIELMI P O, DA SILVA J G P, et al. Fiber-matrix compatibility in an all-oxide ceramic composite with RBAO matrix[J]. Journal of the American Ceramic Society, 2012, 95 (1): 159–164. DOI: 10.1111/j.1551-2916.2011.04863.x |

| [60] | PETERVARY M, STEYER T. Ceramic matrix composites for structural aerospace applications[C]//Proceedings of the 4th International Congress on Ceramics. Chicago: Eileen De Guire, 2012. |

2018, Vol. 46

2018, Vol. 46