文章信息

- 赵超, 李道喜, 罗保民, 罗宗强, 张卫文

- ZHAO Chao, LI Dao-xi, LUO Bao-min, LUO Zong-qiang, ZHANG Wei-wen

- Ti对热挤压态Cu-15Ni-8Sn合金微观组织及力学性能的影响

- Effect of Ti on Microstructure and Mechanical Properties of Hot-extruded Cu-15Ni-8Sn Alloy

- 材料工程, 2018, 46(11): 141-147

- Journal of Materials Engineering, 2018, 46(11): 141-147.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000667

-

文章历史

- 收稿日期: 2017-05-25

- 修订日期: 2018-08-13

2. 华南理工大学 金属材料高效近净成形技术与装备教育部重点实验室, 广州 510640

2. The Key Laboratory of High Efficient Near-Net-Shape Forming Technology and Equipments for Metallic Materials(Ministry of Education), South China University of Technology, Guangzhou 510640, China

Cu-15Ni-8Sn合金作为一种新型铜合金材料近年来受到广泛的关注。该合金不仅具有良好的力学性能,同时还具有优异的耐磨性能,是一种理想的重载轴承材料,在飞机轴承、石油天然气勘探设备的耐腐蚀组件及高要求越野机械装备等领域中得到广泛的应用[1-6]。在Cu-15Ni-8Sn合金基础上通过微合金化进一步提升该类合金的性能,是目前国内外针对该合金的研究重点之一。

关于微量元素对Cu-Ni-Sn合金作用的研究中,主要关注于Si,Mn,Al,Nb,Ti,Cr,V等元素。Masamichi等[7-8]研究了Si在Cu-Ni-Sn合金中的作用,添加Si主要与Ni原子结合,形成分布在基体和晶界上的Ni31Si12细小颗粒,抑制时效过程中不连续沉淀的长大同时延迟了基体的硬化效果。Wang等[9]比较系统地研究了Si在Cu-15Ni-8Sn合金中的作用,认为添加Si所形成的Ni3Si相符合“点阵匹配原理”,在合金凝固过程中起到细化晶粒的作用。Cu-15Ni-8Sn-0.3Si合金经过850℃固溶1h,预冷变形后400℃时效3h能获得优异的力学性能及电学性能,硬度达到420HV,相对导电率达到11%IACS。宋练鹏等[10]的研究表明添加少量的Mn和Fe后,合金既有较高的强度和硬度,也拥有较好的塑性。在Mn含量为0.76%(质量分数,下同)~1.06%时,合金中未出现新相,但缩短了硬化峰值出现的时间,增加硬化效果,提高合金的耐蚀性能。Ja’afar等[11]指出,Al元素的添加增加了Cu-9Ni-6Sn合金在时效过程中的硬化作用,并延缓了时效过程中硬度的下降速率。王艳辉等[12]在Cu-9Ni-2.5Sn合金中添加Al后发现,合金在时效过程中析出的Ni2Al遵循Orowan强化机制,使合金强度得到提高。张美华等[13]在研究Nb元素对Cu-15Ni-8Sn合金的作用时发现,添加Nb能够促进合金的Spinodal分解,加速Spinodal分解初期的强化,从而提高合金在时效初期的强度。

关于Ti对Cu-15Ni-8Sn合金组织及性能影响的研究,相对较少。张少宗等[14]的初步研究发现,0.073%Ti能使Cu-15Ni-8Sn合金时效过程中硬度提前达到峰值;当Ti含量超过0.3%时,形成的新相Ni3Ti,能抑制胞状组织的形成,延缓合金时效硬化。Masamichi等[8]在研究添加微量元素Ti对Cu-10Ni-8Sn合金的影响中指出,Ti主要与Ni原子结合,形成Ni3Ti相;时效态合金中Ni3Ti对胞状物析出的抑制作用增强;当Ti含量为0.6%时,Ni3Ti相发生粗化。

由于Cu-15Ni-8Sn合金在塑性变形后通常需要通过热处理工艺优化才能发挥最大的性能潜力,因此迄今为止针对微量元素在Cu-15Ni-8Sn合金的作用,关注的重点集中在时效过程中第二相析出、晶粒尺寸、Spinodal分解及不连续沉淀的影响。实际上在时效处理之前,该合金往往需要进行热变形阶段,热变形阶段的组织性能变化对后续热处理工艺有重要影响,但是关于微量元素对该合金在热变形状态的组织及性能的研究却鲜见报道。本工作的目的是以添加不同含量Ti的Cu-15Ni-8Sn合金为研究对象,通过微观组织和力学性能分析,研究Ti元素对热挤压态Cu-15Ni-8Sn合金组织及性能的影响。

1 实验材料与方法实验原料为电解铜(纯度为99.95%)、电解镍(纯度为99.90%)、锡锭(纯度为99.95%)及海绵钛(纯度为99.65%),采用中频感应电炉熔炼,采用金属型铸造,获得ϕ60mm×150mm铸锭,光谱分析的化学成分见表 1。将铸锭车加热到840℃保温8h进行均匀化退火,水冷后加工成ϕ50mm×50mm的挤压锭。在YB32-200A型2000kN立式挤压机上进行热挤压实验,挤压锭温度为900℃,保温时间1h,以石墨加机油作为润滑剂,挤压比约为17,挤压前挤压筒预热至500℃,挤压凹模预热至400℃;挤压棒材空冷至室温。

| Sample | Ni | Sn | Ti | Cu |

| Cu-15Ni-8Sn | 15.03 | 8.12 | Bal | |

| Cu-15Ni-8Sn-0.02Ti | 15.03 | 8.14 | 0.02 | Bal |

| Cu-15Ni-8Sn-0.3Ti | 15.23 | 8.36 | 0.32 | Bal |

| Cu-15Ni-8Sn-0.5Ti | 14.96 | 8.02 | 0.53 | Bal |

根据GB/T 228-2002标准在挤压棒材上截取拉伸试样,拉伸性能在SANS CMT5105型微机控制电子万能试验机上进行,拉伸速率为1mm/min,结果取3根试样的平均值。

在拉伸试样末端截取金相试样,抛光后用5g FeCl3+10mL HCl+100mL H2O腐蚀液进行浸蚀,在Leica DMI5000M金相显微镜及FEI NONA SEM430电子扫描显微镜上观察显微组织及拉伸断口形貌。每个试样随机取20个有效视场,采用截线法测量平均晶粒尺寸。TEM样品采用双喷减薄,双喷液为5%高氯酸+95%酒精溶液,电解液温度为-25℃;在FEI TECNAI G2 S-TWIN F20型透射电镜上进行组织分析,观察时加速电压为200kV。

2 实验结果 2.1 合金的力学性能不同Ti含量Cu-15Ni-8Sn合金热挤制态的室温拉伸力学性能如图 1所示。由图 1可知,合金在热挤压后,随着Ti含量的增加,合金抗拉强度、屈服强度先明显提升后达到平缓。伸长率在Ti含量超过0.3%后急剧下降。在Ti含量为0.3%时,合金的抗拉强度与屈服强度较不添加Ti元素时分别提升了20%和37%;当Ti含量超过0.3%,合金抗拉强度略有下降,屈服强度增幅减缓。Ti含量为0.3%时,合金伸长率达到24.1%,较不含Ti时的合金略降3%。在Ti含量为0.5%时伸长率由24.9%降至16.6%,降幅达到33%。

|

图 1 Cu-15Ni-8Sn-xTi合金挤压态力学性能 Fig. 1 Mechanical properties of hot-extruded Cu-15Ni-8Sn-xTi alloys |

综上所述,当Ti含量为0.3%时,合金在热挤压态下获得最佳的综合力学性能,抗拉强度为875MPa,屈服强度为713MPa,伸长率为24.1%。

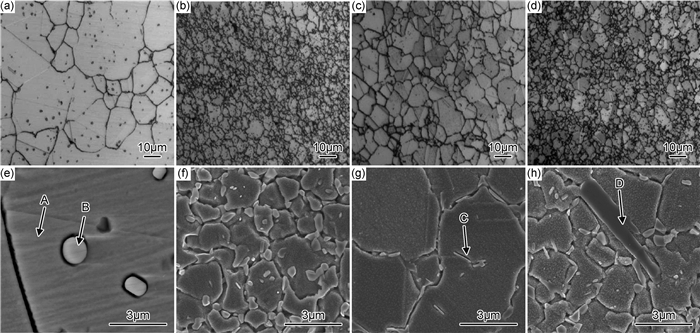

2.2 合金的微观组织Cu-15Ni-8Sn-xTi合金热挤压态横截面(与挤压方向垂直,下同)的微观组织如图 2所示。图 3分别为Ti含量为0%,0.02%,0.3%及0.5%时合金晶粒尺寸统计结果,其晶粒尺寸分别为19.5,5.0,7.5,4.9μm。从图 2中可以发现,不添加微量元素Ti时,合金晶粒较大且尺寸不均匀,心部出现大尺寸晶粒;而Ti含量为0.02%时,心部未出现大尺寸晶粒,晶粒尺寸明显减小;Ti含量为0.3%时,晶粒尺寸略有长大,出现了针状第二相;Ti含量为0.5%时,晶粒尺寸又减小,且出现了大量针状物。图 4所示为热挤压态Cu-15Ni-8Sn-xTi合金纵截面(与挤压方向平行,下同)的微观组织。不添加微量元素Ti时,合金纵截面上晶界平直且未发现与挤压方向相一致的挤压纤维组织,说明动态再结晶已充分进行[15](见图 4(a))。当Ti含量为0.3%时,部分退火后的大尺寸晶粒沿变形方向被拉长(如图 4(b)所示),并且存在大量细小再结晶晶粒。

|

图 2 Cu-15Ni-8Sn-xTi合金挤制态横截面显微组织 (a), (e)x=0;(b), (f)x=0.02;(c), (g)x=0.3;(d), (h)x=0.5 Fig. 2 Cross section microstructures of hot-extruded Cu-15Ni-8Sn-xTi alloys (a), (e)x=0;(b), (f)x=0.02; (c), (g)x=0.3;(d), (h)x=0.5 |

|

图 3 Cu-15Ni-8Sn-xTi合金晶粒尺寸 Fig. 3 Grain sizes of Cu-15Ni-8Sn-xTi alloys |

|

图 4 Cu-15Ni-8Sn-xTi合金纵截面显微组织 (a)x=0;(b)x=0.3 Fig. 4 Longitudinal section microstructures of Cu-15Ni-8Sn-xTi alloys (a)x=0;(b)x=0.3 |

为了深入研究不同Ti含量下第二相组成及分布规律,对不同成分合金进行了能谱分析,结果如表 2所示。不添加Ti时,基体的Sn含量很低,为贫Sn的Cu-Ni固溶体(α相);B处所示的是颗粒状第二相,其Cu,Ni,Sn原子比约为2:1:1,为富Sn相(γ相),即(Cu,Ni)3Sn相(见图 2(b)),与文献[9]结果一致。Ti含量为0.02%时,γ相析出量明显增多,且分布更加弥散,同时合金中未发现富Ti相析出。在Ti含量为0.3%时,γ相析出数量较Ti含量为0.02%的合金明显减少,同时如图 2(g)中C处所示,合金中析出针状富Ti相,Ni:Ti原子数比约为3.9:1;根据文献[8, 14]的研究结果,推测此钛化物为Ni3Ti。Ti含量为0.5%时,如图 2(h)D处所示,针状富Ti相Ni:Ti原子数比约为3.6:1,与Ti含量为0.3%的合金相比,此富Ti相成分一致,同为Ni3Ti相。在Ti含量增加后,针状Ti相析出量明显增多,同时部分Ni3Ti发生粗化,长宽比减小,由细针状粗化为棒状。

| Position | Mass fraction/% | Atom fraction/% | |||||||

| Cu | Ni | Sn | Ti | Cu | Ni | Sn | Ti | ||

| A | 79.4 | 13.4 | 7.2 | - | 81.22 | 14.83 | 3.94 | - | |

| B | 39.98 | 22.59 | 37.43 | - | 47.33 | 28.95 | 23.72 | - | |

| C | - | 78.77 | 4.81 | 16.41 | - | 77.78 | 2.35 | 19.86 | |

| D | - | 77.27 | 5.13 | 17.6 | - | 76.22 | 2.5 | 21.28 | |

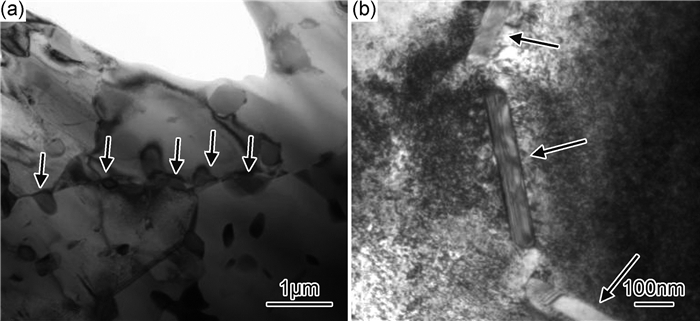

为了研究基体中第二相的组成及分布,对以上4种合金进行了透射电镜观察。Ti含量为0%,0.02%时,合金基体中未发现富Ti相析出,表明Ti含量为0.02%时,Ti完全固溶于基体,与张少宗等[14]的研究结果一致。当Ti含量为0.5%时,如图 5(a)中箭头所示,在晶内析出了针状富钛相,长度为500~600nm。图 5(b)为Cu-15Ni-8Sn-0.5Ti合金Cu基体[011]m晶带轴衍射花样。通过衍射斑点标定,可以确定合金中针状富Ti相为Ni3Ti。此结果与能谱分析结果一致。

|

图 5 Cu-15Ni-8Sn-0.5Ti合金TEM图像 (a)Ni3Ti相形貌; (b)沿(011)M衍射斑点 Fig. 5 TEM images of Cu-15Ni-8Sn-0.5Ti alloys (a)morphology of Ni3Ti phase; (b)SADP with beam direction of (011)M |

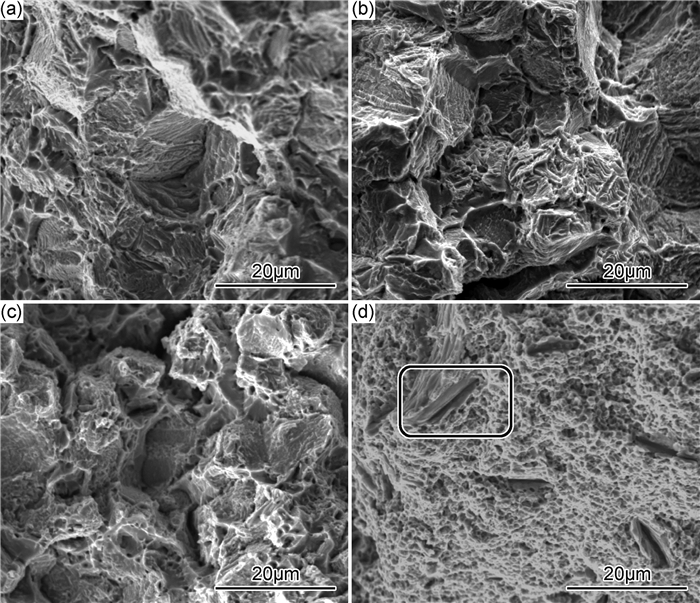

不同Ti含量下热挤压态Cu-15Ni-8Sn合金拉伸断口横截面形貌如图 6所示。由图 6(a),(b)可知,Ti含量为0%,0.02%时,合金的断口微观形貌出现大量涟波花样,且存在较深的韧窝,为典型的韧性断口微观特征,说明合金变形量较大,具有良好的塑性。Ti含量为0.3%的合金断口中韧窝数量增多,这是由于韧窝数量与晶内第二相间距成反比,添加0.3%Ti后,晶粒得到细化且晶内析出Ni3Ti相,使得第二相间距减少,从而形成更多韧窝(见图 6(c))。由图 6(d)可知,Ti含量为0.5%时,合金的断口形貌中韧窝变浅,且出现大量尺寸较大的第二相被拔出区域。

|

图 6 Cu-15Ni-8Sn-xTi合金断口图像 (a)x=0;(b)x=0.02;(c)x=0.3;(d)x=0.5 Fig. 6 SEM fractographs of Cu-15Ni-8Sn-xTi alloys (a)x=0;(b)x=0.02;(c)x=0.3;(d)x=0.5 |

不添加Ti时,合金中相组成为α(Cu)+(Cu,Ni)3Sn(γ相)。在热挤压过程中,通过合金纵截面显微组织分析,发现动态再结晶已充分进行,如图 4(a)所示,再结晶晶粒已充分长大。添加0.02%Ti后,合金中相组成未发生变化;但γ相显著增多,主要原因是:Cu-Ni-Sn系合金可看作是Cu-(Cu,Ni)3Sn伪二元系合金,由于Ti完全固溶于基体,使(Cu,Ni)3Sn在基体α(Cu)中固溶度降低,因此(Cu,Ni)3Sn析出量增加。热挤压过程中,如图 7(a)箭头所指,弥散析出的颗粒状γ相对晶界移动起到钉扎作用[16-17],近似将γ相看作球状颗粒且分布均匀,单位面积(A)晶界所受阻力(F)可由式(1)表示[18]:

|

(1) |

|

图 7 Cu-15Ni-8Sn-xTi合金挤制态TEM图像 (a)x=0.02;(b)x=0.3 Fig. 7 TEM images of Cu-15Ni-8Sn-xTi alloys (a)x=0.02;(b)x=0.3 |

式中:γb为单位面积晶界能; fv为第二相颗粒体积分数; r为第二相粒子平均半径。可见析出量越多,颗粒越细小,γ相对晶界迁移所施加的阻力越大。因此合金晶粒得以大幅度细化。

Ti元素含量为0.3%及0.5%时,相组成为α(Cu)+(Cu,Ni)3Sn+Ni3Ti,且随着Ti含量增加,Ni3Ti相析出量增多,且部分发生粗化,如图 3所示。0.3%Ti合金的再结晶晶粒比含0.02%Ti合金的要大,这是因为在0.3%Ti合金中,形成Ni3Ti相消耗了Ni元素,使γ相数量减少,导致γ相对晶粒长大的抑制作用减弱。而相对于不添加Ti的合金,合金晶粒细化的主要原因是Ni3Ti相促使再结晶形核。Ni3Ti相是在合金凝固时形成,均匀化退火后并不能溶解(见图 8),热挤压后Ni3Ti相被破碎,并分布于晶内及晶界上。相对于弥散分布的γ相,间距较宽的针状Ni3Ti相附近易成为再结晶的形核位置(见图 7),因为在再结晶形核过程中,分布在晶内的Ni3Ti相附近产生大量位错塞积,形成点阵畸变严重的区域,进而提高Ni3Ti相附近形变储能,促使再结晶形核率增大,从而形成再结晶形核的有利场所[19-21]。0.5%Ti合金比含0.3%Ti合金的再结晶晶粒更细,主要是因为0.5%Ti合金含有更多的Ni3Ti相,提供了更多的再结晶形核位置。

|

图 8 Cu-15Ni-8Sn-0.3Ti合金不同状态SEM显微组织图像 (a)铸态; (b)退火态 Fig. 8 SEM fractographs of Cu-15Ni-8Sn-0.3Ti alloys in different states (a)casting; (b)annealing |

室温下Ti对合金力学性能的强化作用主要是细晶强化和第二相强化。Ti含量为0.02%时合金相对于不添加Ti的合金,γ相颗粒的析出数量增多,粒子间距λ减小,因此合金的强度得到大幅提升。当含Ti量达到0.3%时,在基体内析出的Ni3Ti相阻碍位错运动,形成大量位错塞积(见图 7(b)),起到第二相强化效果。随着Ti含量增加,针状Ni3Ti相析出量显著增加,第二相强化效果提升,同时对再结晶晶粒的细化效果增强,其晶粒尺寸相对于0.3%Ti添加量的合金得到进一步细化,细晶强化效果增强。从断口形貌上可以看出,由于分布在晶界上Ni3Ti相的数量增多及部分Ni3Ti相发生粗化,对合金起到割裂作用,导致合金塑性明显降低。相较于不添加Ti的合金,添加0.3%Ti时,不仅合金的强度得到大幅提升,同时针状Ni3Ti相尺寸较小且数量较少,对基体的割裂作用不明显,因此合金仍能保持良好的塑性。因此Ti含量为0.3%时合金具有最佳的综合力学性能。

4 结论(1) Ti含量为0.3%时,Cu-15Ni-8Sn合金热挤压态的综合力学性能最好,伸长率达到24.1%,抗拉强度达到875MPa,屈服强度达到713MPa。在保持良好的塑性同时,较不含Ti的合金抗拉强度、屈服强度分别提高了148,192MPa,增幅分别为20%及37%。

(2) 添加微量元素Ti,合金晶粒细化效果显著。Ti含量为0.02%时,能完全固溶于基体,促进(Cu,Ni)3Sn相析出,有效抑制再结晶晶粒长大;Ti含量较高时,Ni与Ti形成Ni3Ti,促进再结晶形核。

(3) Ti对合金力的强化作用主要是细晶强化和第二相强化,强化效果与γ相粒子间距λ成反比。分布在晶内的Ni3Ti阻碍位错运动,起到第二相强化作用,而粗化的Ni3Ti相对基体起到割裂作用,降低合金塑性。

| [1] |

刘洋, 罗远辉, 王力军. Cu-15Ni-8Sn弹性合金的研究及发展趋势[J].

金属功能材料, 2013, 20 (2): 52–56.

LIU Y, LUO Y H, WANG L J. Research and development trend of Cu-15Ni-8Sn alloy[J]. Metallic Functional Material, 2013, 20 (2): 52–56. |

| [2] |

吴语, 杨胜利. 高弹性合金Cu-Ni-Sn的研究与发展[J].

上海有色金属, 2014, 35 (1): 38–44.

WU Y, YANG S L. Research and development prospect of high-elastic Cu-Ni-Sn alloy[J]. Shanghai Nonferrous Metals, 2014, 35 (1): 38–44. DOI: 10.3969/j.issn.1005-2046.2014.01.010 |

| [3] | CRIBB W R, GRENSING F C. Spinodal copper alloy C72900-new high strength antifriction alloy system[J]. Canada Metallurgical Quarterly, 2011, 50 (3): 232–239. DOI: 10.1179/1879139511Y.0000000012 |

| [4] | CRIBB W R, RATKA J O. Copper spinodal alloys[J]. Advanced Materials & Processes, 2002, 12 : 1–4. |

| [5] | CRIBB W R. Copper Spinodal alloys for aerospace[J]. Advanced Materials & Processes, 2006, 6 : 44. |

| [6] | CRIBB W R, GEDEON M J, GRENSING F C. Performance advances in Copper-Nickel-Tin spinodal alloys[J]. Advanced Materials & Processes, 2013, 9 : 20–25. |

| [7] | MASAMICHI M, YOSHIKIYO O. Effect of Si addition on the cellular precipitation in a Cu-10Ni-8Sn alloy[J]. Materials Transaction JIM, 1990, 31 (11): 968–974. DOI: 10.2320/matertrans1989.31.968 |

| [8] | MASAMICHI M, YOSHIKIYO O. Effects of doped elements on the celluar precipitation in Cu-10Ni-8Sn alloy[J]. Materials Transaction JIM, 1994, 35 (5): 313–318. DOI: 10.2320/matertrans1989.35.313 |

| [9] | WANG Y H, WANG M P, HONG B, et al. Microstructure and properties of Cu-15Ni-8Sn-0.4Si alloy[J]. Transactions of Nonferrous Metals Society of China, 2003, 13 (5): 1051–1055. |

| [10] |

宋练鹏, 叶江, 尹志民, 等. 高强耐磨Cu-Ni-Sn合金的研究[J].

湖南有色金属, 2001, 17 (4): 29–31.

SONG L P, YE J, YIN Z M, et al. On Cu-Ni-Sn alloy with high-strength and wearability[J]. Hunan Nonferrous Metals, 2001, 17 (4): 29–31. DOI: 10.3969/j.issn.1003-5540.2001.04.011 |

| [11] | JA'AFAR H A, DWARAKADASA E S. Modification of the spinodal hardening in a Cu-9wt%Ni-6wt%Sn alloy by 0.1wt% silicon or aluminium addition[J]. Journal of Materials Science Letters, 1983, 2 (5): 233–235. DOI: 10.1007/BF00725628 |

| [12] |

王艳辉, 汪明朴, 洪斌. 添加Si和Al的Cu-9Ni-2.5Sn合金的热处理工艺[J].

金属热处理, 2004, 29 (2): 44–47.

WANG Y H, WANG M P, HONG B. Heat treatment process of the Cu-9Ni-2.5Sn alloy added Si and Al[J]. Heat Treatment of Metals, 2004, 29 (2): 44–47. DOI: 10.3969/j.issn.0254-6051.2004.02.015 |

| [13] |

张美华, 江伯鸿, 徐祖耀. Cu-15Ni-8Sn合金Spinodal分解动力学及Nb的影响[J].

材料科学进展, 1991, 5 (2): 106–112.

ZHANG M H, JIANG B H, XU Z Y. Dynamics of spinodal decomposition in Cu-15Ni-8Sn alloy and the effect of niobiun[J]. Material Science Progress, 1991, 5 (2): 106–112. |

| [14] |

张少宗, 江伯鸿, 丁文江. 铸造Cu-15Ni-8Sn-xTi合金的组织和硬度[J].

特种铸造及有色合金, 2006, 26 (10): 669–671.

ZHANG S Z, JIANG B H, DING W J. Microstructure and hardness of cast Cu-15Ni-8Sn-xTi alloys[J]. Special Casting and Nonferrous Alloys, 2006, 26 (10): 669–671. DOI: 10.3321/j.issn:1001-2249.2006.10.024 |

| [15] |

罗宗强, 刘宇轩, 谭伟, 等. 挤压温度对热挤压Cu-17Ni-3Al-x合金耐磨性能的影响[J].

机械工程材料, 2015, 39 (8): 30–34.

LUO Z Q, LIU Y X, TAN W, et al. Effect of extrusion temperature on wear resistance of hot-extruded Cu-17Ni-3Al-x alloy[J]. Materials for Mechanical Engineering, 2015, 39 (8): 30–34. |

| [16] |

黄元春, 许天成, 肖政兵, 等. 弥散相对3003铝合金再结晶晶粒尺寸的影响[J].

材料工程, 2018, 46 (6): 65–72.

HUANG Y C, XU T C, XIAO Z B, et al. Effect of dispersed precipitates on recrystallized grain size of 3003 aluminum alloy[J]. Journal of Materials Engineering, 2018, 46 (6): 65–72. |

| [17] |

陈贵清, 傅高升, 颜文煅, 等. 3003铝合金动态再结晶实验研究[J].

材料工程, 2011 (8): 77–81.

CHEN G Q, FU G S, YAN W D, et al. Experimental research on dynamic recrystallization of 3003 aluminum alloy[J]. Journal of Materials Engineering, 2011 (8): 77–81. DOI: 10.3969/j.issn.1001-4381.2011.08.018 |

| [18] |

余琨, 李松瑞, 黎文献, 等. 微量Sc和Zr对2618铝合金再结晶行为的影响[J].

中国有色金属学报, 1999, 9 (4): 710–713.

YU K, LI S R, LI W X, et al. Effect of trace Sc and Zr recrystallization on behavior of 2618 alloy[J]. The Chinese Journal of Nonferrous Metals, 1999, 9 (4): 710–713. |

| [19] |

张坤, 臧金鑫, 陈军洲, 等. 新型Al-Zn-Mg-Cu合金热变形组织演化[J].

材料工程, 2017, 45 (1): 14–19.

ZHANG K, ZANG J X, CHEN J Z, et al. Microstructure evolution of new Al-Zn-Mg-Cu alloy during hot deformation[J]. Journal of Materials Engineering, 2017, 45 (1): 14–19. |

| [20] |

郭磊, 易丹青, 臧冰, 等. 挤压比对AA8030铝合金棒材组织及电性能的影响[J].

中国有色金属学报, 2013, 23 (8): 2083–2090.

GUO L, YI D Q, ZANG B, et al. Effect of extrusion ratio on microstructure and electrical properties of AA8030 aluminum alloy rod[J]. The Chinese Journal of Nonferrous Metals, 2013, 23 (8): 2083–2090. |

| [21] |

彭建, 彭毅, 韩韡, 等. 挤压温度对Mg-2Zn-Mn-0.5Nd镁合金组织和性能的影响[J].

材料工程, 2015, 43 (3): 23–27.

PENG J, PENG Y, HAN W, et al. Effect of extruded temperature on microstructure and mechanical properties of Mg-2Zn-Mn-0.5Nd alloy[J]. Journal of Materials Engineering, 2015, 43 (3): 23–27. |

2018, Vol. 46

2018, Vol. 46