文章信息

- 郭瑞华, 李振亮, 李慧琴, 樊易, 刘玉乾

- GUO Rui-hua, LI Zhen-liang, LI Hui-qin, FAN Yi, LIU Yu-qian

- 热处理对Mg-5Sm-0.6Zn-0.5Zr合金微观结构与力学性能的影响

- Effect of Heat Treatment on Microstructure and Mechanical Properties of Mg-5Sm-0.6Zn-0.5Zr Alloy

- 材料工程, 2018, 46(11): 125-133

- Journal of Materials Engineering, 2018, 46(11): 125-133.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000464

-

文章历史

- 收稿日期: 2016-04-17

- 修订日期: 2018-06-12

镁合金由于具有密度低、导热性好、比强度和比刚度高、机加工性能优良、电磁屏蔽效果佳、阻尼减振性能优异、易回收等优点,在航空航天、家电仪表、汽车制造、电子通讯等领域具有极其重要的应用价值和广阔的发展前景,被誉为“21世纪绿色工程材料”[1-2]。但是,镁合金的室温和高温力学性能偏低,耐腐蚀性能和室温韧性低等缺点,严重制约着镁合金的发展[3-6]。稀土元素的加入,具有去氧除氢、提高铸造性能与合金强度特别是高温强度和蠕变性能等作用[7-8]。研究表明[9-13],添加稀土元素具有较好的固溶强化和时效强化效果,可以有效改善镁合金的力学性能。Mg-Sm合金具有较好的固溶和时效强化效应,与Nd元素所不同的是Mg-Sm系合金相对于Mg-Nd系合金具有更好的铸造性能。国内外学者[14-16]研究了稀土Sm对镁合金性能的影响。结果表明,加入Sm后合金晶粒得到细化,且力学性能大幅度提升。同时,轻稀土元素钐(Sm)加入到镁合金中,由于Sm与镁原子尺寸接近,在镁中的最大固溶度为5.8%,高于La, Ce, Pr, Nd等稀土元素,可实现固溶强化、细晶强化、时效强化等多种强化作用。因此,以Mg-Sm系列合金为基础,开发强度高、性能优良且成本较低的稀土镁合金成为可能。本工作以铸态Mg-5Sm-0.6Zn-0.5Zr合金为研究对象,采用正交实验设计方法[17],研究了固溶时间、时效温度和时效时间对Mg-5Sm-0.6Zn-0.5Zr合金微观组织与力学性能的影响,揭示其工艺、组织、性能之间的关系,为稀土镁合金的进一步开发和应用提供理论与实践依据。

1 实验材料与方法实验材料为Mg-5Sm-0.6Zn-0.5Zr铸造镁合金线切割试样,合金热处理在空气电阻炉中进行,直接升温加热至固溶处理温度(540℃),然后在约80℃热水中淬火,最后在不同温度时效并空冷。采用蔡司金相显微镜观察合金相显微组织,用Nano Measurer 1.2软件对试样微观结构进行分析。

室温拉伸测试在Zwick/Roell Z020电子万能材料试验机上进行,试样依据GB/T 228-2002《金属材料室温拉伸试验方法》规定的尺寸加工而成,试样总长135mm,标距尺寸:长50mm,宽10mm,厚2.5mm。拉伸速率为1.0mm/min,平行样品为3个。

采用L9(34)正交设计表安排热处理实验,正交设计方案见表 1,所考察的因素包括固溶时间、时效温度和时效时间,每个因素分别考虑3个水平,并进行极差分析。

| Number | Factor | ||

| Solution time/h | Aging temperature/℃ | Aging time/h | |

| 1 | 8 | 180 | 5 |

| 2 | 10 | 180 | 10 |

| 3 | 12 | 180 | 15 |

| 4 | 12 | 200 | 5 |

| 5 | 8 | 200 | 10 |

| 6 | 10 | 200 | 15 |

| 7 | 10 | 220 | 5 |

| 8 | 12 | 220 | 10 |

| 9 | 8 | 220 | 15 |

镁合金在热处理过程中容易过烧,而且晶粒在较高温度下极易长大,这就需要寻找一个合适的固溶温度,在不发生过烧的前提下尽可能提升固溶温度,并且在获得最大过饱和度的同时保证尽可能小的晶粒度,从而获得最佳的固溶处理工艺。通过查阅相关文献[17],了解了稀土镁合金的共晶相熔化温度和实际固溶温度,初步确定530, 540, 550℃ 3个固溶温度,固溶时间为8h,以此获得合金开始发生过烧的临界点。固溶处理采取分段加热来避免因加热温度过高而引起的过烧。

图 1分别为530, 540, 550℃固溶处理8h后合金的金相组织照片。530℃固溶处理后,合金晶界处的初生相开始固溶到基体中,但是还有大部分的第二相没有溶入基体中,如图 1(a)所示(红色箭头所指出的是未溶的第二相)。540℃固溶处理时晶粒尺寸为30μm, 大部分第二相已经溶入基体中,只有少部分未溶入, 如图 1(b)所示(蓝色箭头所指出的是未溶的第二相)。550℃固溶处理后,合金已经严重的过烧,除了晶粒内有复熔球外,在晶界处还出现大量黑点,表明合金已经过烧。晶粒尺寸也明显增大,达到35μm,明显高于前两个温度下的晶粒尺寸,如图 1(c)所示(黄色箭头所指出的是晶界处由于过烧产生的黑点)。因此可判定合金过烧的临界点在550℃左右。综合固溶处理实验结果,确定固溶处理温度为540℃。

|

图 1 不同固溶温度的固溶态合金组织 (a)530℃; (b)540℃; (c)550℃ Fig. 1 Microstructures of solid solution alloy with different solid solution temperatures (a)530℃; (b)540℃; (c)550℃ |

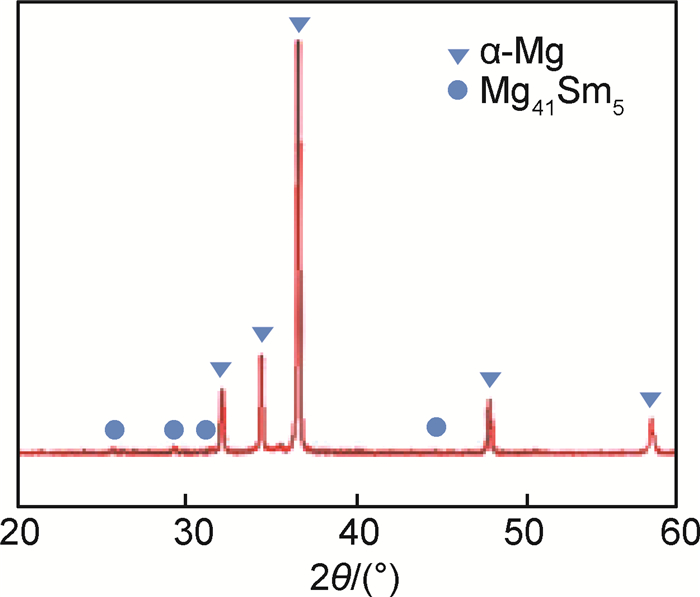

图 2为光学显微镜下铸态合金的金相组织。可以看出,该合金的铸态组织主要由基体和断续分布在晶粒周围的第二相组成,晶粒尺寸为24~28μm,平均晶粒尺寸为26μm。图 3为铸态合金的XRD结果。可以看出,合金主要由镁基体(α-Mg)与Mg41Sm5等物相构成。

|

图 2 铸态合金的金相组织 Fig. 2 Microstructure of the as-cast alloy |

|

图 3 铸态合金的XRD结果 Fig. 3 XRD results of the as-cast alloy |

为了进一步确定铸态合金的相组成,对铸态合金进行了扫描与能谱分析。图 4为铸态合金扫描分析,表 2为能谱分析结果。实测晶界离异共晶相的Mg与Sm原子比为88.49/10.24,与Mg41Sm5共晶相名义原子比(41/5)基本接近。因此,结合XRD图谱结果,可以确定Mg41Sm5为构成晶界第二相的主要成分。这与Mg-Sm二元合金相图分析一致。在凝固过程中,α-Mg是初生相,随着α-Mg晶粒不断长大,固液界面处的Sm含量随着Sm的析出不断提高,靠近晶界与远离晶粒中心的区域Sm含量越高,由于加入的Sm含量足够多,逐渐在晶界附近形成了Sm溶质的过饱和区。大量Mg41Sm5随后在过饱和区中析出,导致第二相大都出现在晶界附近。添加的合金Zn与Zr也主要分布在晶界处。从图 4中可以看出,晶粒内部绝大部分为α-Mg,只含有少部分的Sm与Zn元素,并且Zr元素主要集中在晶界上。

|

图 4 铸态合金扫描分析 Fig. 4 Scanning image analysis of as-cast alloy |

| Point | Mg | Sm | Zn | Zr |

| 1 | 89.16 | 9.41 | 1.20 | 0.23 |

| 2 | 96.98 | 2.78 | 0.23 | |

| 3 | 88.61 | 10.16 | 0.80 | 0.43 |

| 4 | 90.55 | 8.51 | 0.93 | |

| 5 | 87.41 | 11.16 | 1.12 | 0.31 |

| 6 | 97.33 | 2.49 | 0.18 |

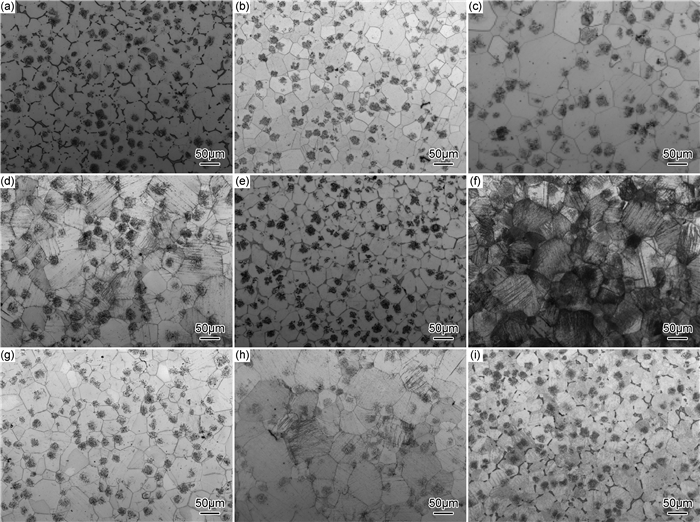

经过不同热处理工艺得到试样的金相组织如图 5所示,对比铸态组织,晶界上的离异共晶第二相基本消失。时效处理后合金的光学显微组织与固溶处理后的类似,这是因为时效过程中在晶界和晶粒内部的析出相比较细小,在光学显微镜下无法观察到,而晶粒内部含Zr相仍然存在。

|

图 5 不同热处理制度下合金的金相显微组织 (a)540℃/8h+180℃/5h;(b)540℃/10h+180℃/10h; (c)540℃/12h+180℃/15h;(d)540℃/12h+200℃/5h;(e)540℃/8h+200℃/10h;(f)540℃/10h+200℃/15h; (g)540℃/10h+220℃/5h;(h)540℃/12h+220℃/10h;(i)540℃/8h+220℃/15h Fig. 5 Metallographic microstructures of alloy under different heat treatment systems (a)540℃/8h+180℃/5h;(b)540℃/10h+180℃/10h;(c)540℃/12h+180℃/15h;(d)540℃/12h+200℃/5h; (e)540℃/8h+200℃/10h;(f)540℃/10h+200℃/15h;(g)540℃/10h+220℃/5h;(h)540℃/12h+220℃/10h; (i)540℃/8h+220℃/15h |

对比铸态组织,热处理后合金的晶粒尺寸有了明显长大,晶粒也由铸态的不规则形状转变为较规则的多边形。对不同热处理制度下合金的平均晶粒尺寸、峰值位置及半峰宽等进行统计(见表 3),可以看出随着时效温度的升高与时效时间的延长,合金的平均晶粒尺寸均不断增大。

| Sample number | Factor | Test result | ||||

| Solution time/h | Aging temperature/℃ | Aging time/h | Average size/μm | Peak grain size/μm | ||

| 1 | 8 | 180 | 5 | 40.34 | 40-50 | |

| 2 | 10 | 180 | 10 | 45.78 | 30-40 | |

| 3 | 12 | 180 | 15 | 67.20 | 30-40 | |

| 4 | 12 | 200 | 5 | 53.35 | 30-40 | |

| 5 | 8 | 200 | 10 | 45.08 | 30-40 | |

| 6 | 10 | 200 | 15 | 52.59 | 30-40 | |

| 7 | 10 | 220 | 5 | 51.94 | 40-50 | |

| 8 | 12 | 220 | 10 | 80.97 | 70-80 | |

| 9 | 8 | 220 | 15 | 44.82 | 40-50 | |

对平均晶粒尺寸进行极差分析,结果如表 4所示。结果表明,各因素对晶粒尺寸的影响顺序为:固溶时间>时效温度>时效时间。为了便于综合分析,将平均晶粒尺寸随因素的变化用图 6表示,随固溶时间的延长,平均晶粒尺寸一直长大;随时效温度的升高,合金的平均晶粒尺寸先稍有减小然后明显增大;随时效时间的延长,平均晶粒尺寸先明显增大然后稍有减小。

| Condition | Factor | ||

| Solution time/h | Aging temperature/℃ | Aging time/h | |

| K1 | 43.41 | 51.11 | 48.54 |

| K2 | 50.10 | 50.34 | 57.28 |

| K3 | 67.17 | 59.24 | 54.87 |

| Range | 23.76 | 8.90 | 8.74 |

| Freedom | 2 | 2 | 2 |

|

图 6 各因素对合金平均晶粒尺寸的影响 (a)固溶时间;(b)时效温度;(c)时效时间 Fig. 6 Effect of various factors on average grain size of alloy (a)solution time; (b)aging temperature; (c)aging time |

对热处理正交实验后合金的晶粒尺寸分布进行统计,如图 7所示。大部分合金晶粒尺寸的峰值位置均在30~40μm处,但是在固溶时间为8h,时效工艺分别为180℃/5h和220℃/15h时合金晶粒尺寸峰值位置均出现在40~50μm处。说明在相同固溶时间下时效温度与时间的增加对于平均晶粒尺寸没有太大影响。但是在时效工艺为220℃/10h,而固溶时间分别为10h和12h时,合金晶粒尺寸的峰值位置分别在40~50μm与70~80μm处,说明固溶时间对晶粒尺寸的影响显著。此外,平均晶粒尺寸较大时,合金晶粒大小总体分布范围相对较宽,且各尺寸晶粒所占的分数相对较为均衡。

综合极差分析结果可知,固溶时间是影响合金晶粒尺寸的重要因素。随着固溶时间的延长,合金的平均晶粒尺寸在不断增大。晶粒长大的主要原因是,固溶处理使晶界处的共晶第二相溶解,且析出相主要分布在晶粒内部,减少了对晶界的钉扎作用,固溶时间越长晶粒尺寸越大。

|

图 7 不同热处理工艺下合金晶粒尺寸分布直方图 (a)540℃/8h+180℃/5h;(b)540℃/10h+180℃/10h; (c)540℃/12h+180℃/15h;(d)540℃/12h+200℃/5h;(e)540℃/8h+200℃/10h;(f)540℃/10h+200℃/15h;(g)540℃/10h+220℃/5h; (h)540℃/12h+220℃/10h;(i)540℃/8h+220℃/15h Fig. 7 Histograms of grain size distribution of the alloy under different heat treatment processes (a)540℃/8h+180℃/5h;(b)540℃/10h+180℃/10h;(c)540℃/12h+180℃/15h;(d)540℃/12h+200℃/5h; (e)540℃/8h+200℃/10h;(f)540℃/10h+200℃/15h;(g)540℃/10h+220℃/5h;(h)540℃/12h+220℃/10h;(i)540℃/8h+220℃/15h |

采用L9(34)正交设计表进行热处理,实验安排及抗拉强度室温拉伸测试结果如表 5所示。

| Sample number | Factor | Test result | ||||

| Solution time/h | Aging temperature/℃ | Aging time/h | Tensile strength/MPa | Elongation after fracture/% | ||

| 1 | 8 | 180 | 5 | 95 | 0.86 | |

| 2 | 10 | 180 | 10 | 104 | 1.15 | |

| 3 | 12 | 180 | 15 | 109 | 1.72 | |

| 4 | 12 | 200 | 5 | 117 | 1.43 | |

| 5 | 8 | 200 | 10 | 97 | 0.57 | |

| 6 | 10 | 200 | 15 | 113 | 0.29 | |

| 7 | 10 | 220 | 5 | 114 | 0.57 | |

| 8 | 12 | 220 | 10 | 121 | 1.43 | |

| 9 | 8 | 220 | 15 | 118 | 0.86 | |

9组试样抗拉强度的极差分析结果如表 6所示。由极差分析可知,各实验因素对合金抗拉强度的影响顺序为:时效温度>固溶时间>时效时间。为了便于直观分析,将合金的抗拉强度随各因素的变化用图 8表示,由图 8可知随着时效温度提高,合金的抗拉强度显著提高;随着固溶时间的延长,抗拉强度有所升高,但没有时效温度的影响显著;随着时效时间的延长,抗拉强度先是略有降低后又升高,总体变化不是很大。因此,时效温度对抗拉强度具有弱显著性影响,固溶时间对抗拉强度的影响次之,而时效时间对抗拉强度的影响最小。

| Condition | Factor | ||

| Solution time/h | Aging temperature/℃ | Aging time/h | |

| K1 | 103.33 | 102.67 | 108.67 |

| K2 | 110.33 | 109.00 | 107.33 |

| K3 | 115.67 | 117.67 | 113.33 |

| Range | 12.34 | 15.00 | 6.00 |

| Freedom | 2 | 2 | 2 |

|

图 8 各因素对合金抗拉强度的影响 (a)固溶时间; (b)时效温度; (c)时效时间 Fig. 8 Effect of various factors on tensile strength of the alloy (a)solution time; (b)aging temperature; (c)aging time |

9组试样断后伸长率的极差分析结果如表 7所示。极差分析表明,各因素对合金断后伸长率的影响顺序为:固溶时间>时效温度>时效时间。为了便于直观分析,将合金的断后伸长率随各因素的变化用图 9表示,由图 9可知随固溶时间的延长,合金的断后伸长率先降低后升高,降低幅度较小,升高幅度较大;随时效温度的提高,合金的断后伸长率先降低后升高,降低幅度较大,升高幅度较小;随时效时间的延长,合金的断后伸长率先升高后减小,总体变化不大。

| Condition | Factor | ||

| Solution time/h | Aging temperature/℃ | Aging time/h | |

| K1 | 0.76 | 1.24 | 0.95 |

| K2 | 0.67 | 0.76 | 1.05 |

| K3 | 1.53 | 0.95 | 0.96 |

| Range | 0.86 | 0.29 | 0.09 |

| Freedom | 2 | 2 | 2 |

|

图 9 各因素对合金断后伸长率的影响 (a)固溶时间; (b)时效温度; (c)时效时间 Fig. 9 Effect of various factors on the elongation after fracture of the alloy (a)solution time; (b)aging temperature; (c)aging time |

由以上对抗拉强度和断后伸长率的极差分析可知,随着固溶时间的延长,抗拉强度显著提高,断后伸长率先降低后升高,可确定本实验最佳的固溶时间为12h;随时效温度的升高,抗拉强度显著提高,在200℃以后升高较快,断后伸长率先降低,在200℃后升高,可确定最佳的时效温度为200℃;随时效时间的延长,抗拉强度先降低后升高,变化不大,断后伸长率先升高后降低,但总体趋于稳定,且断后伸长率的变化范围在0.95%~1.05%之间,故时效时间对断后伸长率的影响可以不做重点考虑,由此可确定最佳的时效时间为10h。

综合以上分析,该实验合金获得较好综合力学性能的最优热处理工艺为:固溶时间12h,时效温度200℃,时效时间10h。

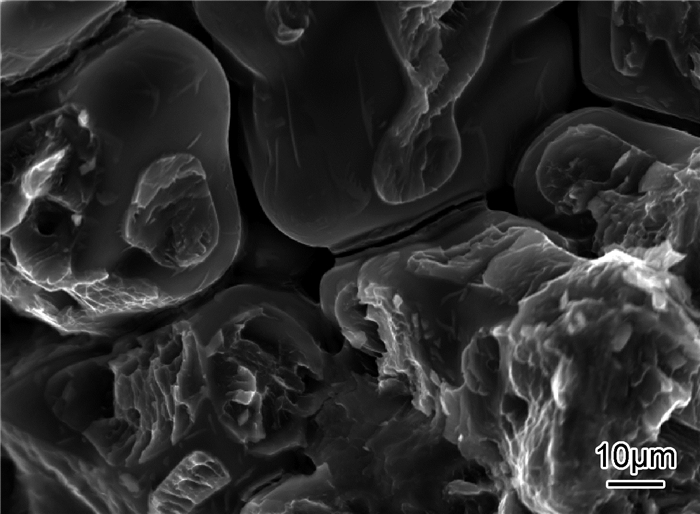

2.4 热处理对Mg-5Sm-0.6Zn-0.5Zr合金断口形貌的影响图 10为铸态合金拉伸后断面典型SEM形貌。铸态合金断口处可明显看到晶粒界面。铸态合金由α-Mg基体和共晶第二相组成。共晶第二相沿晶界分布,拉伸过程中位错在晶界处塞积,晶粒变形困难,产生解理断裂,第二相对α-Mg基体有割裂作用,裂纹扩展到晶界处,产生沿晶断裂。

|

图 10 铸态合金拉伸断面的典型SEM形貌 Fig. 10 Typical SEM morphology of tensile cross-section of as-cast alloy |

图 11为时效态合金拉伸断面的典型SEM形貌。在180℃时效处理5h后合金试样断口处有明显的小平面、微孔及撕裂棱组成的混合断裂, 解理刻面比较平整,合金的断裂方式属于准解理断裂;在180℃时效处理10h后试样断口处有大量沿解理台阶形成的河流花样和少量的沿晶界处扩展的裂纹,合金的断裂方式属于沿晶断裂和准解理断裂;在180℃时效处理15h后试样断口处有明显的撕裂线条和解理刻面,解理平面内存在河流花样或小台阶,还有部分沿晶界处扩展的断裂,合金的断裂方式属于沿晶断裂和准解理断裂;在200℃时效处理5h后合金试样断口可以明显看到大量的沿晶界扩展的断裂,并伴随少量由解理台阶形成的河流花样,合金的断裂方式属于沿晶断裂和准解理断裂;在200℃时效处理10h后试样断口处出现解理面,断裂的方式应属于准解理断裂;在200℃时效处理15h后与时效5h后的断面形貌相似,合金的断裂方式仍为沿晶断裂和准解理断裂;在220℃时效5h试样断口与180℃时效处理10h后试样断口类似,属于沿晶断裂和准解理断裂;在220℃时效10h和15h后,试样断口处既有撕裂棱和宽大的解理面断面形貌,又有沿晶界扩展的断裂,属于沿晶断裂和准解理断裂。试样伸长率随时效时间延长先有所升高又下降,总体趋于稳定,应与解理断面区域的增加有关。

|

图 11 时效态合金拉伸断面的典型SEM形貌 (a)540℃/8h+180℃/5h;(b)540℃/10h+180℃/10h;(c)540℃/12h+180℃/15h; (d)540℃/12h+200℃/5h;(e)540℃/8h+200℃/10h;(f)540℃/10h+200℃/15h;(g)540℃/10h+220℃/5h; (h)540℃/12h+220℃/10h;(i)540℃/8h+220℃/15h Fig. 11 Typical SEM morphologies of tensile cross-section of aged alloy (a)540℃/8h+180℃/5h;(b)540℃/10h+180℃/10h; (c)540℃/12h+180℃/15h;(d)540℃/12h+200℃/5h;(e)540℃/8h+200℃/10h;(f)540℃/10h+200℃/15h; (g)540℃/10h+220℃/5h;(h)540℃/12h+220℃/10h;(i)540℃/8h+220℃/15h |

合金断口形貌的变化对应其断后伸长率的变化,不同时效态合金的断裂方式比较复杂,包括准解理断裂、解理断裂和沿晶断裂等,其中准解理断裂的断后伸长率最大,解理断裂的次之,沿晶断裂的最小。准解理断裂的典型形貌既具有解理断裂的形貌特征,如有河流花样、小解理刻面,又具有韧性断裂的形貌特征,如微裂纹扩展与产生塑性变形所形成的撕裂棱相近,接近于延性断裂。在本实验中,多数时效态合金的断裂方式均为准解理断裂,所以其断后伸长率较高,且断面区域面内撕裂部分所占比例越大,断后伸长率越高。相对准解理断裂而言,沿晶断裂和解理断裂均为典型的脆性断裂,断后伸长率较低。

3 结论(1) 铸态Mg-5Sm-0.6Zn-0.5Zr合金主要由镁基体(α-Mg)和共晶第二相构成。

(2) 基于正交实验的极差分析,对正交实验得到的9个试样的平均晶粒尺寸进行了统计,并作极差分析。分析表明,各因素对平均晶粒尺寸的影响顺序为:固溶时间>时效温度>时效时间。

(3) 基于正交实验的极差分析,对正交实验得到的9个试样的室温拉伸测试结果进行了统计,并作极差分析。分析表明,各因素对合金抗拉强度的影响顺序为:时效温度>固溶时间>时效时间;各因素对合金断后伸长率的影响顺序为:固溶时间>时效温度>时效时间。获得较好综合力学性能的最优热处理工艺为:固溶温度540℃,固溶时间12h,时效温度200℃,时效时间10h。

(4) 合金的拉伸断裂行为与其热处理状态有关,铸态合金的断裂方式为准解理断裂;时效态合金的断裂方式比较复杂,包括准解理断裂、解理断裂和沿晶断裂。

| [1] |

陈君, 李全安, 张清, 等. Sm在耐热镁合金中的作用及研究进展[J].

材料导报, 2014, 28 (4): 109–111.

CHEN J, LI Q A, ZHANG Q, et al. Effect and research progress of Sm in heat resistant magnesium alloy[J]. Materials Review, 2014, 28 (4): 109–111. |

| [2] |

丛孟启.合金化对Mg-Zn-Si合金变质效果、高温及耐蚀性能的影响研究[D].南京: 南京航空航天大学, 2012: 8-10. CONG M Q. On effect of alloying on modification, elevated properties and corrosion resistance of Mg-Zn-Si alloys[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012: 8-10. http://cdmd.cnki.com.cn/Article/CDMD-10287-1012042106.htm |

| [3] |

徐红霞, 张修丽. 21世纪的绿色环保材料——镁合金[J].

上海工程技术大学学报, 2007, 21 (4): 322–325.

XU H X, ZHANG X L. Green enviroment-friendly materials for 21 century-magnesium alloys[J]. Journal of Shanghai University of Engineering Science, 2007, 21 (4): 322–325. DOI: 10.3969/j.issn.1009-444X.2007.04.009 |

| [4] |

丁文江, 袁广银. 新型镁合金的研究开发与应用[J].

有色金属加工, 2002, 31 (3): 27–32.

DING W J, YUAN G Y. Development and application of new type magnesium alloys[J]. Nonferrous Metals Processing, 2002, 31 (3): 27–32. DOI: 10.3969/j.issn.1671-6795.2002.03.006 |

| [5] |

张清, 李全安, 陈君, 等. Mg-5Y-3Sm-0.8Ca-0.5Sb合金的组织和力学性能[J].

稀土, 2015, 36 (5): 97–101.

ZHANG Q, LI Q A, CHEN J, et al. Microstructure and mechanical properties of Mg-5Y-3Sm-0.8Ca-0.5Sb alloy[J]. Chinese Rare Earths, 2015, 36 (5): 97–101. |

| [6] |

张景怀, 唐定骧, 张洪杰, 等. 稀土元素在镁合金中的作用及其应用[J].

稀有金属, 2008, 32 (5): 659–667.

ZHANG J H, TANG D X, ZHANG H J, et al. Effect and application of rare earth element in magnesium alloys[J]. Chinese Journal of Rare Metals, 2008, 32 (5): 659–667. DOI: 10.3969/j.issn.0258-7076.2008.05.024 |

| [7] |

张洪杰, 孟健, 唐定骧. 高性能镁-稀土结构材料的研制、开发与应用[J].

中国稀土学报, 2004, 22 (1): 40–47.

ZHANG H J, MENG J, TANG D X. Investigation, exploitation and application of magnesium-rare earth alloy as a structure material[J]. Journal of the Chinese Society of Rare Earths, 2004, 22 (1): 40–47. DOI: 10.3321/j.issn:1000-4343.2004.01.007 |

| [8] |

彭建, 彭毅, 韩韡, 等. 挤压温度对Mg-2Zn-Mn-0.5Nd镁合金组织和性能的影响[J].

材料工程, 2015, 43 (3): 23–27.

PENG J, PENG Y, HAN W, et al. Effect of extruded temperature on microstructure and mechanical properties of Mg-2Zn-Mn-0.5Nd alloy[J]. Journal of Materials Engineering, 2015, 43 (3): 23–27. |

| [9] | YAN J J, SUN Y S, XUE F, et al. Creep behavior of Mg-2wt.%Nd binary alloy[J]. Materials Science and Engineering:A, 2009, 524 (1/2): 102–107. |

| [10] | WANG S R, MA R, YANG L Y, et al. Precipitates effect on microstructure of as-deformed and as-annealed AZ41 magnesium alloys by adding Mn and Ca[J]. Journal of Materials Science, 2011, 46 (9): 3060–3065. DOI: 10.1007/s10853-010-5184-y |

| [11] | ZHANG K, MA M L, LI X G, et al. Hot deformation behavior of Mg-7.22Gd-4.84Y-1.26Nd-0.58Zr magnesium alloy[J]. Rare Metals, 2011, 30 (1): 87–93. DOI: 10.1007/s12598-011-0203-y |

| [12] | YANG M B, PAN F S, SHEN J, et al. Comparison about as-cast microstructures and mechanical properties of Mg-4Y-1.2Mn-1Zn(wt%) magnesium alloys[J]. Journal of Materials Science, 2011, 46 (9): 3094–3100. DOI: 10.1007/s10853-010-5188-7 |

| [13] |

曾小勤. 稀土镁合金研究与应用进展[J].

稀土信息, 2016 (2): 26–29.

ZENG X Q. Research and application of rare earth magnesium alloys[J]. Rare Earth Information, 2016 (2): 26–29. |

| [14] | SON H T, LEE J S, KIM D G, et al. Effects of samarium (Sm) additions on the microstructure and mechanical properties of as-cast and hot-extruded Mg-5wt% Al-3wt% Ca-based alloys[J]. Journal of Alloys and Compounds, 2009, 473 (1/2): 446–452. |

| [15] |

胡文鑫, 杨正华, 陈国华, 等. 稀土元素对镁合金组织结构与性能影响的研究进展[J].

稀土, 2014, 35 (5): 89–95.

HU W X, YANG Z H, CHEN G H, et al. Research progress in influence of rare earth on microstructure and mechanical properties of magnesium alloy[J]. Chinese Rare Earths, 2014, 35 (5): 89–95. |

| [16] |

张奇, 孙良成, 鲁飞, 等. 稀土钐在镁合金中的应用研究[J].

稀土, 2015, 36 (2): 97–101.

ZHANG Q, SUN L C, LU F, et al. Research progress of application of Sm in magnesium alloys[J]. Chinese Rare Earths, 2015, 36 (2): 97–101. |

| [17] |

苗小伟, 彭科学, 张捷宇, 等. 固溶时效对Mg-2.5Nd-1.0Zn-0.5Zr合金组织和导热性能的影响[J].

上海金属, 2013, 35 (6): 1–5.

MIAO X W, PENG K X, ZHANG J Y, et al. Effect of solution and aging treatment on microstructure and thermal conductivity of Mg-2.5Nd-1.0Zn-0.5Zr alloy[J]. Shanghai Metals, 2013, 35 (6): 1–5. DOI: 10.3969/j.issn.1001-7208.2013.06.001 |

2018, Vol. 46

2018, Vol. 46