文章信息

- 吴书舟, 易幼平, 黄始全

- WU Shu-zhou, YI You-ping, HUANG Shi-quan

- 7050铝合金模锻件淬火过程析出动力学行为

- Behavior of Precipitation Kinetics of 7050 Aluminum Alloy Die Forgings in Quenching Processes

- 材料工程, 2018, 46(11): 118-124

- Journal of Materials Engineering, 2018, 46(11): 118-124.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000241

-

文章历史

- 收稿日期: 2016-03-02

- 修订日期: 2018-07-12

2. 中南大学 高性能复杂制造国家重点实验室, 长沙 410083

2. State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha 410083, China

铝合金具有轻质、易加工、抗腐蚀的优点,其比强度高过很多合金钢[1]。而铝合金锻件是工程和制造中不可或缺的材料,我国模锻件占国内锻件总量的65%,自由锻件占35%[2]。其中,7050铝合金是制造飞机机身框架、舱壁、翼梁、起落架支撑部件等的重要结构材料[3-4]。而7×××系铝合金合金化程度较高,表现出一定的淬火敏感性[5-6],而大锻件淬火速率过慢则易脱溶析出影响性能,若淬火速率过快,易导致构件在机加工过程中产生较大变形甚至开裂,对锻件最终服役性能有很大影响。因此,淬火引入的热应力具有不确定性[7]。

TTP(time-temperature-property)曲线是对合金淬火敏感性的表征,可对合金淬火及后续性能进行预测[8]。张新明等[9]和李培跃等[10]通过分级淬火方法获得了经不同时效工艺处理的热轧态7050合金的TTP曲线,发现其鼻尖温度在320~330℃左右,淬火敏感区域为230~420℃。而刘文军[11]对铝合金淬火敏感性的研究发现,合金的变形量及时效制度对TTP曲线影响较大。Tang等[12]研究了淬火析出对Al-Zn-Mg-Cu铝合金时效行为的影响,发现合金在不同淬火方式下可析出球状Al3Zr粒子、棒状η相、针状S相和盘状T相。Fridlyander等[13]通过透射电镜研究了1420铝合金热处理过程微观组织变化,发现其280~320℃范围内析出S1相,在100~200℃范围内以δ′相的强化为主。

目前,国内外针对模锻成形的7050铝合金TTP曲线测定以及对铝合金固溶体在不同温度保温的析出动力学规律研究尚少。本工作通过分级淬火实验,在测定大形变模锻7050铝合金T74态TTP曲线的基础上,采用硬度测试和微观分析的方法研究合金在不同温度下的析出行为,获得了7050铝合金析出相的强化规律,为模锻件淬火工艺制定及其微观组织预测提供依据。

1 实验材料与方法实验样品取自某弧形模锻件腹板部分,模锻坯料为预拉伸厚板,线切割成15mm×15mm×4mm的小样品,厚度方向为金属流动方向。样品经空气炉同炉固溶处理后迅速淬于盐浴炉等温处理,随后快速室温水淬;固溶处理制度为475℃/1h,盐浴炉温度分别为210~450℃,共11个温度点,采用TOPRIE700型记录仪实时记录温度,保证偏差±2℃,等温保温时间分别为5, 10, 30, 60, 300, 600, 1200s;盐淬和水淬的转移时间均小于2s。水淬后立即将试样打磨抛光,采用D60K测试仪进行电导率测试,利用HVS-1000Z显微硬度计进行硬度测试。随后将试样进行T74态处理,时效制度为121℃/6h+177℃/8h。时效后将样品打磨抛光,进行硬度测试。电导率测试按GB/T 12966-2008标准进行,硬度测试按GB/T 4340.1-2009标准进行。

TEM分析在Titan G2 60-300透射电镜上进行,按JY/T 011-1996标准进行。透射电镜样品线切割成厚度为1mm薄片,经水磨机打磨抛光至100μm左右,冲成ϕ3mm的圆片,经MTP-1型双喷电解减薄仪进行双喷减薄,电解液是体积比为3:7的HNO3和CH3OH混合溶液,温度控制在-20~-30℃,电流为60~80mA,电压为12~16V,Titan G2 60-300型透射电镜加速电压为160kV。

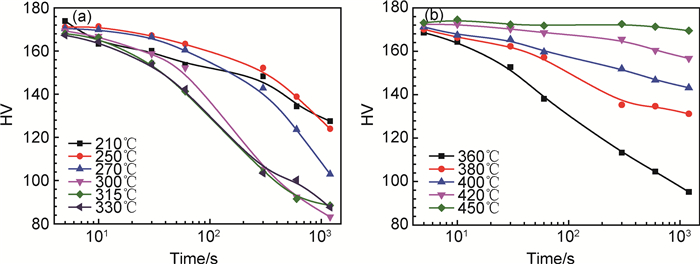

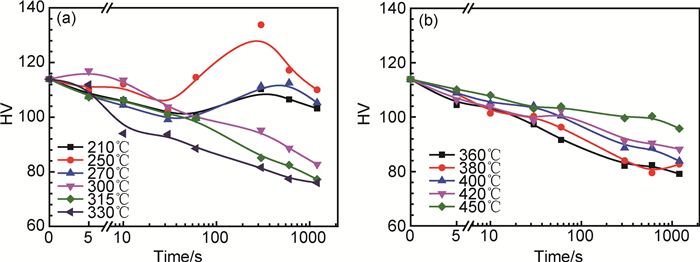

2 结果与分析 2.1 时效态硬度变化曲线图 1是时效态等温保温试样的硬度变化曲线,可以发现,在210~270℃低温范围,随着等温保温时间的延长,时效态合金硬度值下降的速率都随温度升高迅速增加,270℃等温保温300s时合金硬度降低约30%,而在210℃等温保温300s,其硬度降低15%左右。在400~450℃高温范围,随着保温时间的延长,合金硬度下降的速率又随着温度的升高有减小趋势,400℃等温保温时,样品硬度随着保温时间的延长而降低,等温30s时硬度降低8%,而延长等温时间至1200s,硬度降低约25%;450℃等温保温时,样品硬度随着保温时间的延长基本不变。在270~400℃中温范围,时效态合金硬度变化对保温时间比较敏感,随着等温保温温度的升高,合金硬度值先升后降,在中间某个温度达到峰值;在硬度下降区间,中温段下降速率比高温段和低温段快。

|

图 1 等温保温时间对时效后合金硬度的影响 (a)210~330℃; (b)360~450℃ Fig. 1 Influence of holding time on hardness of two-staged aged alloy (a)210-330℃; (b)360-450℃ |

淬火过程第二相析出行为一般采用如下的TTP曲线方程进行表达[14]:

|

(1) |

式中:Ct(T)是在温度T下转变一定体积分数所需要的临界时间,s,其随温度变化的轨迹即TTP曲线;T为绝对温度,K;R为气体常数,R=8.3143J·K-1·mol-1;k1~k5为不随温度和时间变化的常量[14-16]。

Evancho等[16]曾对式(1)中常量进行详细的分析:k1为未转变分数的自然对数,即k1=ln(1-ξ),其中ξ为转变分数;k2是随着形核密度的增加而减小的常数;k3是随单位形核能增加而减小的常数,J·mol-1;k4是与第二相溶解温度、空位浓度成正比的常数,K;k5为与扩散激活能有关的常数,与主要合金元素和强化相组成相关,J·mol-1。

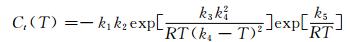

时效态硬度曲线经插值法可获得硬度下降为95%所需要的时间,取峰值硬度173HV的95%的时间和对应的等温温度可拟合出转变95%的TTP曲线参数(表 1),根据拟合参数可绘制出硬度下降为99.5%和90%的曲线(图 2)。

| k2/s | k3/(J·mol-1) | k4/K | k5/(J·mol-1) |

| 1.53×10-11 | 2760 | 869 | 1.21632×105 |

|

图 2 7050铝合金的TTP曲线 Fig. 2 TTP curves of 7050 aluminum alloy |

TTP曲线呈现C形,在300~380℃中间温度段,固溶体在此温度段下稳定性较低,脱溶速率较快,通过对图像的具体分析,合金鼻尖温度为337℃左右;在210~270℃的低温段和400~420℃的高温段,第二相析出速率较慢;关于鼻尖温度对称的高温段和低温段,高温比低温转变速率慢,如合金硬度下降为95%时,270℃等温时间约19s,而400℃等温时间约为30s,即淬火敏感性:中温>低温>高温。根据相变动力学理论可知,第二相脱溶析出首先要通过扩散形核并长大,因形核速率与过冷度成正比,故脱溶驱动力随过冷度增加而升高;而温度也与脱溶速率相关,温度高则扩散速率大,温度低则固溶体过饱和度更大。高温段固溶体过冷度和过饱和度小、低温段扩散速率慢,这些都限制了固溶体分解速率;而在中温段(270~400℃),等温过程中固溶体有较高的过饱和度、过冷度和扩散速率,在此温度下第二相脱溶析出最快,宏观上表现为硬度下降最快。

张新明等[9]和李培跃等[10]测定的热轧态合金的TTP曲线鼻尖温度分别为330℃和320℃,略低于本工作中拟合结果。因本工作中7050铝合金是预拉伸板材经大变形模锻而成,相对铸造后热轧板材组织更加均匀,固溶更加充分,合金化程度相对较高,第二相更容易以大量的Al3Zr粒子为形核,因此鼻尖温度有所增加[11]。取鼻尖温度下硬度损失0.5%的时间视为未脱溶析出,则淬火孕育期约为0.7s,对比李培跃等[10]所测定的TTP曲线,孕育期提前约1s,这是模锻和轧制态合金不同的变形量及时效制度造成的[11]。

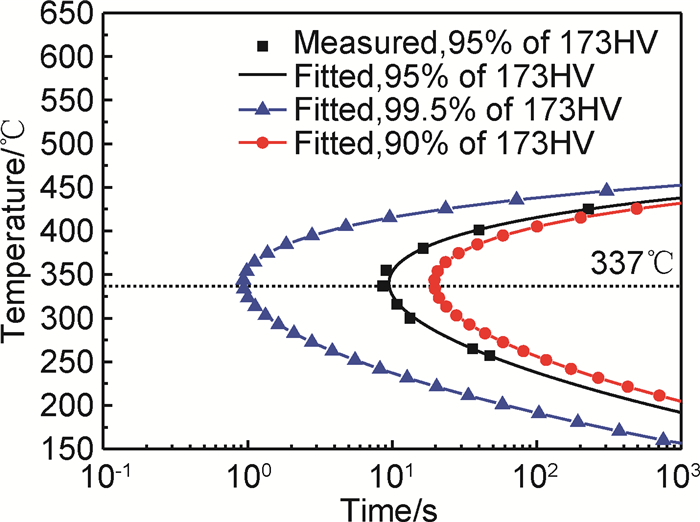

2.3 TEM观察图 3为固溶淬火态、T74态7050铝合金的TEM形貌及其EDS分析。固溶淬火态试样的TEM晶界无析出相(图 3(a)),晶内有少量黑色球状相,直径20~30nm,而从其他位向观察,发现该粒子具有明显的取向性,形态为马蹄状,有文献报道[12]为Al3Zr粒子。淬火过程中基本没有脱溶析出行为;T74态样品晶界析出相不连续(图 3(b)),直径为20~40nm,对图 3(b)中A处析出相进行EDS分析(图 3(c)),Zn和Mg元素原子比约2:1,结合文献[12]分析可推断为MgZn2,这是由于先低温后高温的双级时效处理导致晶界析出相变化过程为析出-部分溶解-沿未溶解相析出,同时存在一定宽度的无沉淀析出带(PFZ),这种晶界状态有利于提高合金的抗腐蚀性能,晶内析出大量弥散点状η′相,直径小于10nm,同时可观察到少量Al3Zr粒子。

|

图 3 不同热处理状态的7050铝合金微观组织 (a)固溶淬火态; (b)T74态; (c)A处EDS分析 Fig. 3 Microstructures of 7050 aluminum alloy after different heat treatments (a)water-quenched state; (b)T74 state; (c)EDS analysis of area A |

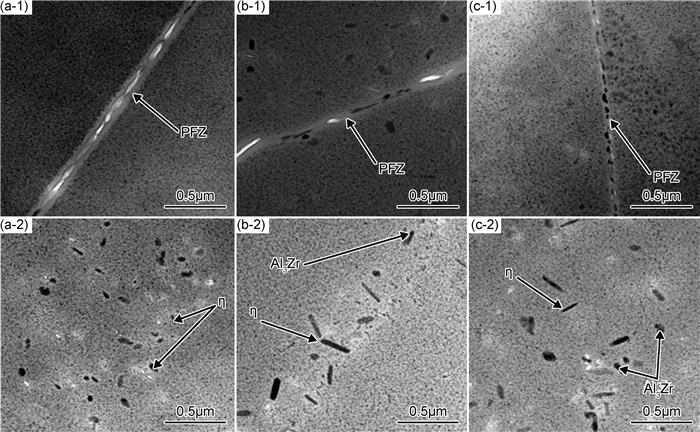

图 4为合金在270, 330℃和380℃保温10s的晶界与晶内形貌。270℃保温10s的时效态合金TEM晶界析出相粗化,PFZ宽化,晶内析出弥散分布的棒状相,直径20~40nm,经EDS分析为平衡η相;330℃保温10s的时效态合金晶界粗化和PFZ宽化程度类似于270℃样品,且在晶界附近有平衡相析出,尺寸为20~40nm,晶内析出数量较少的杆状增厚的η相,部分以Al3Zr粒子为形核析出,数量比270℃时略少;当温度升高到380℃时,保温10s的合金晶界形貌又回归到T74态样品,在晶界附近有Al3Zr粒子弥散分布,而晶内析出尺寸较大的η相。

|

图 4 不同等温温度下保温10s时效态合金晶界(1)和晶内(2)的TEM照片 (a)270℃; (b)330℃; (c)380℃ Fig. 4 TEM photos of grain boundary (1) and intracrystalline (2) of two-stage aged alloy after holding 10s at different temperatures (a)270℃; (b)330℃; (c)380℃ |

由上述实验结果可知,等温保温早期主要析出平衡η相,随着温度升高,晶界析出的η相逐渐减少,时效后PFZ由宽变窄逐渐回归到T74态;而晶内析出的η相随温度升高弥散度逐渐降低,但尺寸逐渐增大,这些粗大η相的析出使时效态合金硬度开始下降,但时效过程析出的弥散强化η′相尺寸形貌类似,说明保温时间短,第二相析出的总量较少,导致不同温度保温的合金硬度变化不明显。

图 5为270℃和380℃保温300s后合金的透射电镜照片。保温时间延长至300s,270℃样品晶界变粗并连续化,PFZ宽度与保温10s时相近,在晶界附近有少量的η相存在,而晶内析出大量弥散针状S相[17],还存在少量η相,尺寸与保温10s时样品类似;当温度升高到380℃,随着保温时间的延长晶界状态仍维持不变,部分晶界附近有粗化的S相,尺寸大于270℃保温300s的样品,晶内能清楚地观察到部分棒状η相以Al3Zr为形核,随着保温时间的延长,析出相数量基本不变而增厚明显,尺寸明显大于270℃保温300s时的样品,部分达到0.2μm,而时效后析出的弥散点状η′相尺寸和弥散程度略大于270℃样品。

|

图 5 不同等温温度下保温300s时效态合金晶界(1)和晶内(2)的TEM照片 (a)270℃; (b)380℃ Fig. 5 TEM photos of grain boundary (1) and intracrystalline (2) of two-stage aged alloy after holding 300s at different temperatures (a)270℃; (b)380℃ |

由以上分析不难发现,随着保温时间的延长,低温段合金多处形核,主要析出弥散针状S相,而晶界和晶内的η相增厚不明显;温度升高至380℃,合金晶内析出相数量基本不变,而以增厚析出为主,析出相尺寸达到最大,而晶界形貌仍与T74态类似;温度适中时,根据张新明等[9]和李培跃等[10]的分析,合金析出速率最快,η相多处形核并长大,PFZ宽化最严重。长时间的保温导致时效态合金硬度迅速下降,鼻尖温度附近第二相析出最多,硬度下降最快。

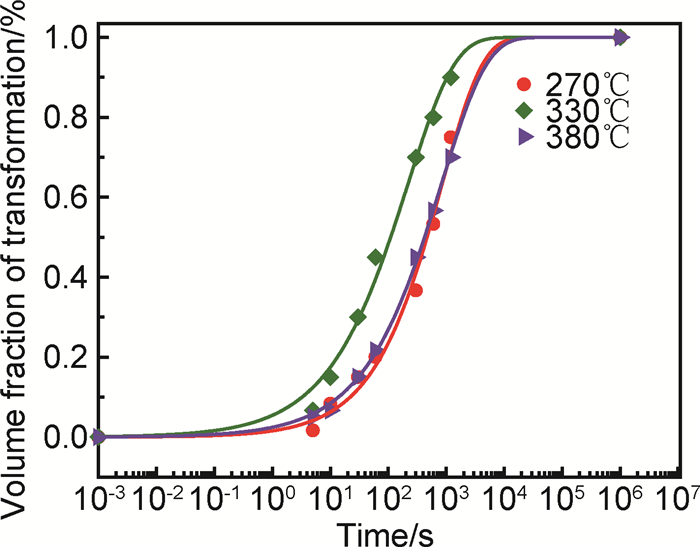

2.4 脱溶析出机理分析为了研究固溶体在不同温度下的脱溶析出方式,Johnson-Mehl-Avrami[18]提出相变动力学方程f=1-exp(-ktn),其中f为析出相体积分数;k为与形核和长大速率有关的常数,对温度敏感;常数n反映了析出相析出形式,当0 < n < 0.5时,表明析出相在位错上沉淀,n=0.5时片状新相增厚,n=1时,析出相针状增厚。另取等温270, 330℃和380℃3组样品的等温保温淬火态试样测定电导率并拟合上述JMA方程(图 6),参数值如表 2所示。

|

图 6 7050铝合金的S曲线 Fig. 6 S curves of 7050 aluminum alloy |

| Temperature/℃ | k | n |

| 270 | 0.021 | 0.617 |

| 330 | 0.056 | 0.536 |

| 380 | 0.025 | 0.551 |

拟合得出的n值在0.5~0.65之间,表明在210~ 450℃时,7050铝合金固溶体脱溶析出及长大形式存在片状和针状增厚共存,从理论上解释了TEM中不同形态析出相的形成机理:330℃和380℃时合金的S曲线n值较小,第二相主要以大直径棒状η相增厚为主,伴随少量针状S相增厚;270℃的S曲线n值较大,第二相主要以针状S相数量增加、弥散析出并伴随少量棒状η相增厚。在330℃时k值达到最大值0.056,表明此温度附近相析出速率最大,淬火敏感性最高,这与TTP曲线和TEM分析结果一致。比较高温和低温的转变速率,可以发现270℃和380℃相析出速率相近,而鼻尖温度为337℃,可推测出关于鼻尖对称的温度转变速率,低温要快于高温,这也佐证了TTP曲线中高温段脱溶析出比低温段慢的结论。

2.5 第二相强化机制固溶淬火态合金硬度变化曲线如图 7所示,由图 7可知:在210~270℃的低温范围内,淬火态合金硬度在0~30s的等温时间内迅速下降,在30~300s转而上升,250℃时上升速率最大,峰值硬度133.8HV,远大于固溶淬火态硬度110.9HV,在300~1200s保温过程中又开始迅速下降,下降速率减小;随着保温时间的延长,300~330℃时合金硬度迅速下降,下降速率随着温度的升高而快速增加,在330℃保温30s时硬度已下降50%,而在300℃保温30s时只下降25%;在360~450℃时,随着保温时间的延长,合金硬度下降速率又随着等温温度的升高而降低,360℃保温300s时合金硬度下降约80%,而在450℃时只下降了36%。

|

图 7 等温保温对淬火态合金硬度的影响 (a)210~330℃; (b)360~450℃ Fig. 7 Influence of holding time on hardness of water-quenched alloy (a)210-330℃; (b)360-450℃ |

实验中固溶淬火态合金晶内有少量未溶Al3Zr粒子,T74态时效过程主要形成GP区并析出细小弥散η′相,尺寸比Al3Zr粒子略小;而等温保温过程中,η相和S相以Al3Zr粒子为形核核心析出并增厚。

在等温保温早期淬火态合金硬度呈整体下降趋势,而TEM显示合金主要析出20~40nm的η相(图 4),说明该尺寸的η相对基体强度有弱化效果,且固溶体中η相最易脱溶析出。在210~270℃时,保温时间延长到300s左右,淬火态试样硬度上升,并远大于固溶淬火态试样,而第二相分析可知针状S相多处形核析出(晶界晶内η相增厚不明显),这说明细小弥散的S相对基体有强化效果;继续延长保温时间,硬度开始下降,不难推测出此时S相继续增厚,对基体产生弱化效果。当温度升高到300℃时,等温保温早期合金的硬度就开始上升,说明此时S相强化效果和η相弱化效果析出达到平衡;随时间延长硬度下降,说明η相的弱化效果已占主导地位。在315~450℃时,淬火态合金硬度单调递减,由TEM可观察到η相数量增加、尺寸增大,表明η相尺寸越大,对基体弱化程度越高。

对比淬火态和时效态合金的硬度变化曲线,在210~270℃的低温段,淬火态合金硬度先降后升并最终下降,这是因为保温早期析出η相弱化基体(图 4),时间的延长使弥散细小的S相析出并强化固溶体(图 5),最终S相增厚又开始弱化基体;时效态合金硬度单调下降,即保温过程析出的弥散S相对时效态合金强化效果较弱,这说明时效析出的GP区+η′相的强化效果大于弥散的S相。在鼻尖温度附近等温保温析出最快,因而消耗了溶质原子,导致时效析出的弥散强化相很少,因此时效态合金硬度下降最快。随着温度的继续升高,时效态合金硬度下降速率较低温段平缓,说明等温保温过程中高温段析出总量小于低温段,这也再次证明了淬火敏感性高温 < 低温 < 中温。通过对上述析出相强化效果的分析,第二相强化序列为GP区+η′相>针状S相>棒状η相。

3 结论(1) 模锻成形的T74态7050铝合金淬火敏感区间为270~400℃,鼻尖温度为337℃,孕育期约为0.7s,低温段(210~270℃)淬火敏感性高于高温段(400~450℃);与轧制态合金淬火制度相比,高温段淬火速率稍慢于低温段,在337℃附近应以最大淬火速率通过。

(2) 淬火过程晶内析出相为棒状η相和针状S相,均以高温难溶的Al3Zr粒子为形核析出,晶界析出η相;时效析出细小弥散的GP区+η′相。

(3) 等温保温初期固溶体晶内主要析出棒状η相,随着温度升高其数量减少而尺寸增大,晶界粗化程度减小,PFZ由宽变窄。随着保温时间的延长,210~270℃时固溶体主要以针状S相多处形核弥散析出,晶界连续化;在300~450℃,晶内主要析出相为η相,随着温度升高其尺寸增大,但数量减少,晶界形貌由粗大连续化逐渐回归到T74态。

(4) 7050铝合金淬火析出相的强化效果为GP区+η′相>针状S相>棒状η相,其中η相和粗化的S相对铝基体有弱化效果,且尺寸越大弱化效果越明显。

| [1] |

唐见茂. 航空航天材料发展现状及前景[J].

航天器环境工程, 2013, 30 (2): 115–121.

TANG J M. A review of aerospace materials[J]. Spacecraft Environment Engineering, 2013, 30 (2): 115–121. DOI: 10.3969/j.issn.1673-1379.2013.02.001 |

| [2] |

易幼平, 杨积慧, 蔺永诚. 7050铝合金热压缩变形的流变应力本构方程[J].

材料工程, 2007 (4): 20–22.

YI Y P, YANG J H, LIN Y C. Flow stress constitutive equation of 7050 aluminum alloy during hot compression[J]. Journal of Materials Engineering, 2007 (4): 20–22. DOI: 10.3969/j.issn.1001-4381.2007.04.005 |

| [3] |

刘昌斌, 夏长清, 戴晓元. 高强高韧铝合金的研究现状及发展趋势[J].

矿冶工程, 2003, 23 (5): 74–78.

LIU C B, XIA C Q, DAI X Y. Present states of research and developing trends of high strength and high toughness aluminum alloy[J]. Mining and Metallurgical Engineering, 2003, 23 (5): 74–78. DOI: 10.3969/j.issn.0253-6099.2003.05.024 |

| [4] |

刘兵, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J].

中国有色金属学报, 2010, 20 (9): 1705–1715.

LIU B, PENG C Q, WANG R C, et al. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (9): 1705–1715. |

| [5] | DUMONT D, DESCHAMPS A, BRECHET C. Characterization of precipitation microstructures in aluminium alloys 7040 and 7050 and their relationship to mechanical behavior[J]. Materials Science and Technology, 2004, 20 (5): 567–576. DOI: 10.1179/026708304225016662 |

| [6] | DESCHAMPS A, BRECHET Y. Nature and distribution of quench-induced precipitation in an Al-Zn-Mg-Cu alloy[J]. Scripta Materialia, 1998, 39 (11): 1517–1522. DOI: 10.1016/S1359-6462(98)00357-1 |

| [7] |

王晓, 史亦韦, 梁菁, 等. 声弹性法测量铝合金预拉伸板中的应力[J].

材料工程, 2015, 43 (12): 95–100.

WANG X, SHI Y W, LIANG J, et al. Stress in pre-stretched aluminum alloy plate by acoustic elasticity[J]. Journal of Materials Engineering, 2015, 43 (12): 95–100. DOI: 10.11868/j.issn.1001-4381.2015.12.016 |

| [8] | DAVYDOV V G, BER L B, ANANIEV V N. Phase transformations and heat treatment regimes of commercial aluminum alloys[J]. Materials Science Forum, 1996, 217/222 : 859–864. DOI: 10.4028/www.scientific.net/MSF.217-222 |

| [9] |

张新明, 刘文军, 刘胜胆, 等. 7050铝合金的TTP曲线[J].

中国有色金属学报, 2009, 19 (5): 861–868.

ZHANG X M, LIU W J, LIU S D, et al. TTP curve of aluminum alloy 7050[J]. The Chinese Journal of Nonferrous Metals, 2009, 19 (5): 861–868. DOI: 10.3321/j.issn:1004-0609.2009.05.012 |

| [10] |

李培跃, 熊柏青, 张永安, 等. 7050铝合金淬火特性与微观组织[J].

中国有色金属学报, 2011, 21 (3): 513–521.

LI P Y, XIONG B Q, ZHANG Y A, et al. Hardenability characteristic and microstructure of 7050 Al alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21 (3): 513–521. |

| [11] |

刘文军.Al-Zn-Mg-Cu铝合金淬火析出行为及淬火敏感性研究[D].长沙: 中南大学, 2011: 92-111. LIU W J.The research about the quench induced precipitation and quenching sensitivity of Al-Zn-Mg-Cu alloys[D]. Changsha: Central South University, 2011: 92-111. http://cdmd.cnki.com.cn/Article/CDMD-10533-1012476280.htm |

| [12] | TANG J G, CHEN H, ZHANG X M, et al. Influence of quench-induced precipitation on aging behavior of Al-Zn-Mg-Cu alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22 (6): 1255–1263. DOI: 10.1016/S1003-6326(11)61313-7 |

| [13] | FRIDLYANDER J N, KOLOBNEV N I, KHOKHLATOVA L B, et al. Peculiarities of structural formation in 1420 alloy steels[J]. Aluminum, 1992, 68 (4): 334–336. |

| [14] | STALEY J T. Quench factor analysis of aluminum alloys[J]. Materials Science and Technology, 1987, 3 (11): 923–935. DOI: 10.1179/mst.1987.3.11.923 |

| [15] | ROBINSON J S, CUDD R L, TANNER D A, et al. Quench sensitivity and tensile property in homogeneity in 7010 forgings[J]. Journal of Materials Processing Technology, 2001, 119 (1/3): 261–267. |

| [16] | EVANCHO J W, STALEY J T. Kinetics of precipitation in aluminum alloys during continuous cooling[J]. Metallurgical and Materials Transactions A, 1974, 5 : 43–47. |

| [17] | GODARD D, ARCHAMBAULT P, AEBY-GAUTIER E, et al. Precipitation sequences during quenching of the AA 7010 alloy[J]. Acta Materialia, 2002, 50 (9): 2319–2329. DOI: 10.1016/S1359-6454(02)00063-0 |

| [18] |

陈冷, 余永宁.

金属和合金中的相变[M]. 北京: 高等教育出版社, 2011: 233-235.

CHEN L, YU Y N. Phase transformations in metals and alloys[M]. Beijing: Higher Education Press, 2011: 233-235. |

2018, Vol. 46

2018, Vol. 46