文章信息

- 郭振, 赵玉涛, 马德新, 贾志宏, 梁向锋, 徐维台

- GUO Zhen, ZHAO Yu-tao, MA De-xin, JIA Zhi-hong, LIANG Xiang-feng, XU Wei-tai

- Y2O3和Al-Si-Mg系矿化剂复合改性陶瓷型壳的高温抗变形性研究

- High Temperature Anti-deformability of Composite Modified Ceramic Shell with Y2O3 and Al-Si-Mg Series Mineralizer

- 材料工程, 2018, 46(11): 96-101

- Journal of Materials Engineering, 2018, 46(11): 96-101.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001085

-

文章历史

- 收稿日期: 2017-08-29

- 修订日期: 2017-12-06

随着航空发动机涡轮前沿温度的不断提高,对叶片的高温性能要求愈来愈苛刻,国际上先进航空发动机涡轮叶片广泛采用定向凝固无余量单晶叶片[1-2]。而这类精密叶片的制备是建立在具有足够的高温抗变形能力的陶瓷型壳基础上,然而应用最普遍的陶瓷型壳在高温下常发生软化变形、鼓胀和开裂等现象,不仅对型壳高温稳定性产生不利的影响,还降低了单晶叶片的尺寸精度[3]。

在实际生产中,通常引入各种矿化剂促进莫来石结构的形成来提高型壳的强度,而忽视了型壳高温抗变形性的研究。沈阳铸造研究所等研究了ASM-Cr矿化剂对型壳力学性能的影响[4-5]。结果表明,少量的MgO能促进针状莫来石的形成,而Cr2O3的加入引起莫来石和刚玉结构产生膨胀应力,使型壳增强增韧,但仍有轻微涨壳现象。张世东等[6-7]进行了一种含B2O3和CaO的ACS矿化剂对EC95莫来石硅溶胶型壳热强度和热蠕变性能的研究。结果表明,矿化剂具有降低二次莫来石化温度的作用,组元CaO比B2O3对型壳的性能改善效果更好,矿化剂含量过多时,不但对型壳热强度增加无明显的作用,而且易引起热蠕变性能下降。郭馨等[8]研究硅溶胶-煤矸石型壳的热膨胀性指出原材料中的部分碱性元素(Na,K,Ca等)在高温下生成低熔点玻璃相,不仅线膨胀率迅速减小,而且降低了型壳软化温度,使得型壳在1350℃附近就开始软化变形,难以适应长时间高温环境。

在单晶叶片制备领域,铝基陶瓷型芯和型壳的成分及服役环境相似,因此型芯高温稳定性的研究,对于改善型壳的高温抗变形性具有重要参考价值。Wu等[9]以氧化钇为矿化剂制备铝基型芯,强化后的型芯内产生新的钇铝石榴石(YAG,3Y2O3-5Al2O3)相,YAG相形成网络互锁的结构,阻碍了型芯内低熔点相的高温黏滞流动。根据相关文献可知YAG是已知抗蠕变性能最好的氧化物,且与α-Al2O3热膨胀系数相近[10-13],不易在材料中产生膨胀应力及变形,而Al-Si-Mg系矿化剂,其比表面积为67.1m2 /100g,平均粒度13.4μm,工作温度可达1600℃,是目前单晶叶片生产中一种理想的高强度薄壁壳型材料,但存在高温时自重变形量大、降低产品尺寸精度等问题[14]。基于此,本实验在Al-Si-Mg系矿化剂基础上,研究Y2O3和Al-Si-Mg系矿化剂复合作用下的型壳热膨胀性和高温自重变形机理,为定向无余量单晶叶片的生产提供科学依据和理论支撑。

1 实验材料与方法 1.1 实验材料电熔白刚玉(α-Al2O3)、低钠硅溶胶(Na2O≤0.18%)和电熔刚玉砂(α-Al2O3)分别作为粉料、黏结剂和撒砂原料。其中,本实验采用的Al-Si-Mg系矿化剂成分为高岭土(95%~98%)及少量的氧化镁(2%~5%)[15],高岭土化学成分、型壳材料的热物理性能及复合矿化剂配方,分别如表 1,2和表 3所示。

| Al2O3 | SiO2 | CaO | MgO | K2O | Fe2O3 | Na2O |

| 42 | 53 | 0.42 | 0.13 | 0.10 | 0.69 | 0.14 |

| Material | Melting point/℃ | Density/(g·cm-3) | Expansion coefficient(20-1200℃)/10-6K-1 |

| Corundum | 2050 | 4.6 | 8.6 |

| Kaolin | ≥1750 | 2.4 | 4.4 |

| Magnesia | 2800 | 3.6 | 14.0 |

| Yttria | 2410 | 4.8 | 9.7 |

| Mineralizer | Yttria |

| 85-90 | 10-15 |

在制备刚玉型壳浆料过程中,将添加量为2%, 4%, 6%(质量分数,下同)的复合矿化剂分别加入到3组浆料中制备型壳试样,并与未添加矿化剂的型壳试样进行对比。采用高温可视化膨胀收缩仪(TOMMI plus)测量ϕ12mm×15mm圆柱体型壳试样的线膨胀率来表示型壳的热膨胀性[16],如图 1(a)所示。型壳的高温自重变形测试采用HB 5352.2-2004制备高温自重变形圆环试样,在1500℃下保温60min,随炉冷却至室温后测量其直径,按公式(1)计算:

|

(1) |

|

图 1 型壳试样结构及尺寸 (a)热膨胀; (b)高温自重变形 Fig. 1 Size and shape of the shell specimen (a)thermal expansion; (b)high temperature self-loaded deformation |

式中:δ为型壳试样在一定温度和时间下的高温自重变形量;Α为试样的原始外径,mm;Β为高温下发生自重变形后试样的外径,mm,高温自重变形试样如图 1(b)所示。借助S-3400N型扫描电子显微镜对型壳试样的断口形貌进行观察,利用D/MAX2500PC型X射线衍射仪对型壳试样进行物相分析。

2 结果与分析 2.1 复合矿化剂添加量对型壳热膨胀性的影响图 2为添加量分别为2%,4%和6%的改性型壳试样热膨胀性测试结果。由图 2可知,当烧结温度低于1350℃时,型壳线膨胀率随复合矿化剂含量增加而增加,当添加量为6%时,其线膨胀率达到最大值1.24%;当烧结温度高于1350℃时,型壳线膨胀率随着复合矿化剂含量的增加而先减小后增大,其中添加量为4%时达到最小值0.66%。

|

图 2 复合矿化剂的添加量对型壳试样热膨胀性的影响 Fig. 2 Effect of addition amount of composite mineralizer on thermal expansion of shell specimens |

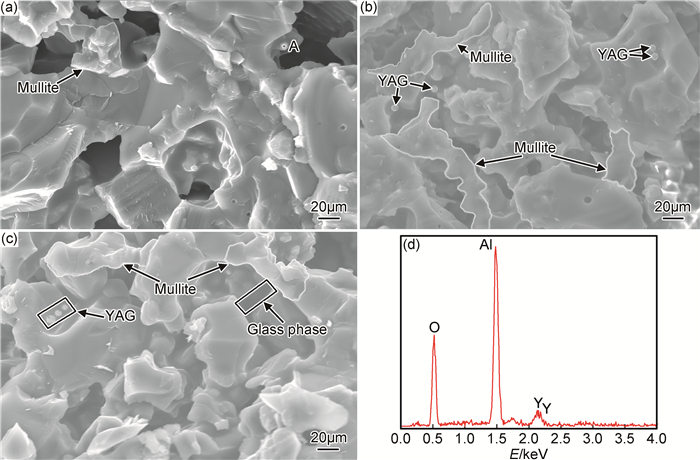

复合改性型壳试样在25~1000℃产生较大的均匀性膨胀,可能是由于引入热膨胀系数较高的MgO和Y2O3,导致型壳整体热膨胀率升高,因此MgO和Y2O3须严格控制含量,而在1000~1100℃升温过程中,4组试样线膨胀率都有一定程度的下降。图 3为添加量为6%的型壳试样不同烧结温度下的断口形貌,从图 3(a)可以看出:1050℃烧结后的试样断口处颗粒间隙分明且有少部分液相生成,主要是硅溶胶中Na2O在与刚玉的相界面生成以钠长石为主的低黏度玻璃相,引起型壳体积的轻微收缩。当温度升高到1250℃时,试样线膨胀率增长到最大值1.24%,由图 3(b)可见:网络状结构的莫来石相增多,均匀地分布在型壳间隙,由于复合矿化剂的加入有效降低二次莫来石化温度,使反应温度降低到1300℃以下,使得大量莫来石相生成并引起较大的体积膨胀,而未改性试样线膨胀率在1350℃左右才达到最大值1.05%。

|

图 3 不同温度下添加量为6%的型壳试样热膨胀断口形貌 (a)1050℃; (b)1250℃; (c)1350℃; (d)1500℃ Fig. 3 Fracture surface morphologies of thermal expansion of shell specimens with the addition of 6% at different temperatures (a)1050℃; (b)1250℃; (c)1350℃; (d)1500℃ |

随着温度的升高,型壳试样的线膨胀率开始不断减小,不仅由于杂质Na2O继续与部分SiO2形成黏度较小硅酸盐玻璃相,并且由表 1,3可知复合矿化剂中CaO,K2O,Fe2O3等碱性氧化物与SiO2,Al2O3反应生成低熔点液相,产生了明显的液相烧结收缩。虽然型壳热膨胀性一直随着温度的升高而增大,但此时液相烧结收缩的速率大于热膨胀速率,使得型壳线膨胀率不断下降。从图 3(c)可以看出:1350℃下的型壳试样内部虽有液相增多的迹象,但仍存在细小的孔洞和互相交错的间隙,为液相进一步填充提供了可能,当温度最终升到1500℃时,3组改性型壳线膨胀率分别为0.73%,0.66%和0.77%,与未改性型壳在1500℃的0.83%相比,分别降低了12%,20%和7%。由图 3(d)可见,1500℃断口形貌中α-Al2O3基体边界锐化且相互黏结,细小的孔洞和间隙大部分被玻璃相填满,导致液相烧结收缩效果降低。这也说明了过多的复合矿化剂,易引起液相的增多,削弱了型壳的高温性能,反而使得线膨胀率改善效果不佳。

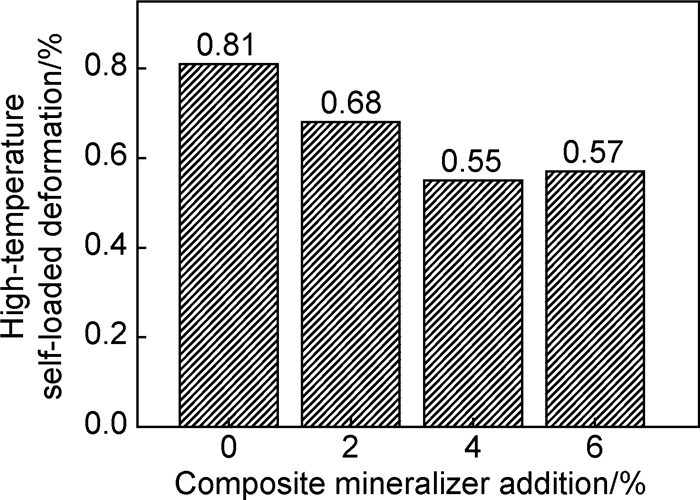

2.2 复合矿化剂添加量对型壳高温自重变形的影响图 4为添加量分别为2%,4%和6%的改性型壳试样高温自重变形结果。由图 4可知,随着含量的增加,型壳试样的高温自重变形率先减小后增大,当添加量为4%时,型壳试样的高温自重变形率降低至最小值0.55%。与未改性型壳相比,3组复合改性型壳高温自重变形率分别降低了16%,32%和30%,说明复合改性型壳的高温自重变形率都有所降低,这表明复合矿化剂有效地提高了型壳的高温抗变形性。

|

图 4 复合矿化剂添加量对型壳试样高温自重变形的影响 Fig. 4 Effect of addition of composite mineralizer on high temperature self-loaded deformation of shell specimens |

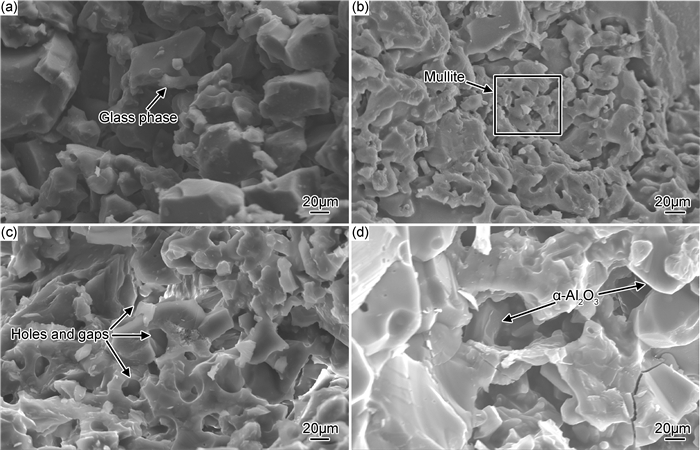

图 5,6为复合改性型壳高温自重变形试样的断口形貌及物相分析结果。从图 5(a),(b)看出:随着含量的增加,莫来石相逐渐增多,形成相互桥连的莫来石结构,这主要是由于复合矿化剂中高岭土受热分解生成Al2O3和SiO2,前者与浆料中的剩余SiO2反应,后者中的Si4+与填充料的活性成分Al2O3发生扩散和传质运动,两种反应都促进生成棱柱状的二次莫来石相。同时,MgO与Al2O3反应生成镁铝尖晶石(MgAlO4),造成了大量的晶格缺陷,进一步促进了莫来石化,棱柱状的莫来石相互穿插在刚玉骨架里,组成了型壳微结构的骨架,对型壳结构起到了一定的强化作用。但当添加量为6%时,型壳高温自重变形率数值却轻微增大,从图 5(c)看出,部分包覆着α-Al2O3的玻璃相被桥连的莫来石分割为孤岛,但基体间隙几乎被玻璃相填满,说明随着矿化剂添加量增多,玻璃相数量也相应地增加,而高温下玻璃相呈液态,引起颗粒间结合力减弱,导致高温抗变形性开始下降。

|

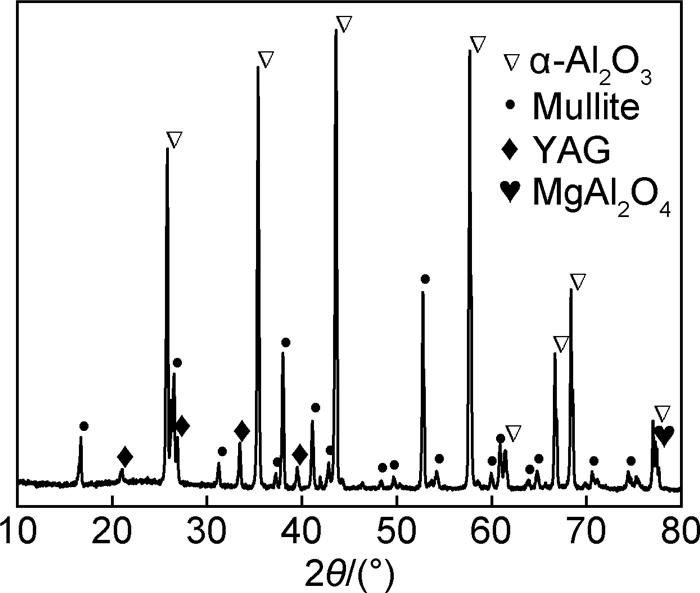

图 6 添加量为2%的型壳高温自重变形试样XRD图谱 Fig. 6 XRD spectra of shell specimens on high temperature self-loaded deformation with the addition of 2% |

从图 5(a)~(c)还看出:在型壳基体的空隙间填充着少量粒径较小的白色球状物质,图 5(d)给出的能谱结果显示,图 5(a)中A点的白色球状物质主要由Al,O和Y共3种元素组成,并从如图 6所示的XRD衍射结果可知,该物质为Y2O3与α-Al2O3固相反应生成的铝酸钇,即抗蠕变性能优良的钇铝石榴石晶体(YAG),YAG的生成不但提高了型壳自身的抗蠕变性能,而且细小球状的YAG交错填充晶体间形成紧密的排列,削弱了玻璃相的黏性流动能力,进一步提高了型壳的高温抗变形能力。

3 结论(1) 当烧结温度低于1350℃时,型壳试样线膨胀率随复合矿化剂添加量增加而增加,当添加量为6%时,其线膨胀率达到最大值1.24%;当烧结温度高于1350℃时,型壳试样线膨胀率随着复合矿化剂添加量增加而先减小后增大,其中添加量为4%时达到最小值0.66%。

(2) 随着复合矿化剂添加量逐渐增加,型壳试样的自重变形率先减小后增大,当添加量为4%时,型壳试样的高温自重变形率降低到最小值0.55%。

(3) 型壳热膨胀性和高温自重变形的实验结果显示,与未改性试样相比,复合矿化剂添加量为2%,4%,和6%时,改性型壳的热膨胀率分别降低了12%,20%和7%,而高温自重变形率分别降低了16%,32%和30%,复合矿化剂对型壳的高温自重变形的平均降低效率是热膨胀性的2倍。

| [1] |

马德新. 高温合金叶片单晶凝固技术的新发展[J].

金属学报, 2015, 51 (10): 1179–1190.

MA D X. Preliminary development of single crystal solidification technology for superalloy blades[J]. Acta Metallurgica Sinica, 2015, 51 (10): 1179–1190. |

| [2] |

胡春燕, 刘新灵, 陶春虎, 等. 气膜孔分布对DD6单晶高温合金高周疲劳断裂行为的影响[J].

材料工程, 2017, 45 (4): 84–89.

HU C Y, LIU X L, TAO C H, et al. Influence of cooling holes distribution on high cycle fatigue fracture behavior of DD6 single crystal superalloy[J]. Journal of Materials Engineering, 2017, 45 (4): 84–89. |

| [3] |

张立同, 曹腊梅, 刘国利, 等.

近净形熔模精密铸造理论与实践[M]. 北京: 国防工业出版社, 2007.

ZHANG L T, CAO L M, LIU G L, et al. Theory and practice of near net shape investment casting[M]. Beijing: National Defense Industry Press, 2007. |

| [4] |

杨丁熬, 陈树丰, 王晓阳. 添加Cr2O3对莫来石-尖晶石复合材料的烧结和性能的影响[J].

耐火与石灰, 2004, 29 (1): 48–52.

YANG D A, CHEN S F, WANG X Y. Effect of adding Cr2O3 on sintering and properties of mullite-spinel composites[J]. Refractory and Lime, 2004, 29 (1): 48–52. DOI: 10.3969/j.issn.1673-7792.2004.01.011 |

| [5] |

刘孝福, 娄延春, 苏贵桥, 等. 定向凝固用陶瓷型壳高温力学性能研究现状[J].

特种铸造及有色合金, 2010, 30 (10): 913–917.

LIU X F, LOU Y C, SU G Q, et al. Survey of elevated mechanical properties of ceramic shell mold in directional solidification[J]. Special Casting & Nonferrous Alloys, 2010, 30 (10): 913–917. |

| [6] |

张世东, 陈仲强, 刘军和, 等. 定向凝固铸造用氧化铝型壳热强度性能研究[J].

铸造, 2011, 60 (4): 338–340.

ZHANG S D, CHEN Z Q, LIU J H, et al. Study on thermal strength properties of alumina shells for directional solidification casting[J]. Foundry, 2011, 60 (4): 338–340. |

| [7] |

张世东, 刘艳, 张明俊, 等. 定向凝固铸造用氧化铝型壳热蠕变性能研究[J].

铸造, 2013, 62 (1): 55–58.

ZHANG S D, LIU Y, ZHANG M J, et al. Study on thermal creep behavior of alumina-type shell for directional solidification casting[J]. Foundry, 2013, 62 (1): 55–58. |

| [8] |

郭馨, 吕志刚, 李晓飞. 硅溶胶-煤矸石型壳高温性能及机理分析[J].

中南大学学报(自然科学版), 2013 (11): 4442–4447.

GUO X, LV Z G, LI X F. Study on high temperature performance and mechanism of silica sol-coal gangue shell[J]. Journal of Central South University (Science and Technology), 2013 (11): 4442–4447. |

| [9] | WU H H, LI D C, TANG X J, et al. Improving high temperature properties of alumina based ceramic cores containing yttria by vacuum impregnating[J]. Materials Science and Technology, 2011, 27 (4): 823–828. DOI: 10.1179/026708309X12506933873062 |

| [10] | MATSON L E, HECHT N. Creep of directionally solidified alumina/YAG eutectic monofilaments[J]. Journal of the European Ceramic Society, 2005, 25 (25): 1225–1239. |

| [11] | WAKU Y, SAKUMA T. Dislocation mechanism of deformation and strength of Al2O3-YAG single crystal composites at high temperatures above 1500℃[J]. Journal of the European Ceramic Society, 2000, 20 (10): 1453–1458. DOI: 10.1016/S0955-2219(00)00028-5 |

| [12] |

徐东阳, 李涤尘, 吴海华, 等. 钇铝石榴石对氧化铝基陶瓷型芯高温性能的影响[J].

航空材料学报, 2011, 31 (2): 67–71.

XU D Y, LI D C, WU H H, et al. Effects of yttrium aluminum garnet on high temperature performance of alumina-based ceramic core[J]. Journal of Aeronautical Materials, 2011, 31 (2): 67–71. DOI: 10.3969/j.issn.1005-5053.2011.2.013 |

| [13] | PULLAR R C, TAYLOR M D, BHATTACHARYA A K. The sintering behaviour mechanical properties and creep resistance of aligned polycrystalline yttrium aluminium garnet (YAG) fibres produced from an aqueous sol-gel precursor[J]. Journal of the European Ceramic Society, 1999, 19 (9): 1747–1758. DOI: 10.1016/S0955-2219(98)00283-0 |

| [14] |

康海峰, 李飞, 赵彦杰, 等. 高温合金空心叶片精密铸造用陶瓷型芯与型壳的研究现状[J].

材料工程, 2013 (8): 85–91.

KANG H F, LI F, ZHAO Y J, et al. Preparation of ceramic core and shell for precision casting of superalloy hollow blades[J]. Journal of Materials Engineering, 2013 (8): 85–91. DOI: 10.3969/j.issn.1001-4381.2013.08.014 |

| [15] | MENG X F, ZHAO Y T, LIANG X F, et al. Study on composite modified ceramic shell of mineralizer and short-cut carbon fiber[J]. Advances in Engineering Research, 2016, 103 : 274–280. |

| [16] |

包彦堃, 陈才金, 朱锦伦, 等.

熔模精密铸造技术[M]. 杭州: 浙江大学出版社, 2012.

BAO Y K, CHEN C J, ZHU J L, et al. Investment casting technology[M]. Hangzhou: Zhejiang University Press, 2012. |

2018, Vol. 46

2018, Vol. 46