文章信息

- 王跃明, 唐求豪, 闫志巧, 王芬

- WANG Yue-ming, TANG Qiu-hao, YAN Zhi-qiao, WANG Fen

- 真空室压力对低压等离子喷涂成形钨靶材显微组织及性能的影响

- Influence of Vacuum Chamber Pressure on Microstructure and Properties of Tungsten Target Fabricated by Low Pressure Plasma Spraying

- 材料工程, 2018, 46(10): 104-112

- Journal of Materials Engineering, 2018, 46(10): 104-112.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001120

-

文章历史

- 收稿日期: 2017-09-05

- 修订日期: 2018-06-25

2. 广东省材料与加工研究所 广东省金属强韧化技术与应用重点实验室, 广州 510650;

3. 华南理工大学 国家金属材料近净成形工程技术研究中心, 广州 510640

2. Guangdong Provincial Key Laboratory for Technology and Application of Metal Toughening, Guangdong Institute of Materials and Processing, Guangzhou 510650, China;

3. National Engineering Research Center of Near-net-shape Forming for Metallic Materials, South China University of Technology, Guangzhou 510640, China

难熔金属钨具有高熔点、高电导性、高抗电移性、逸出功近于硅的频带隙、优良的热稳定性且与硅结合性良好等特点,使钨成为微电子技术的最佳选择材料,大规模集成电路的门电路材料、布线材料正被高纯钨取代[1-2]。随着太阳能光伏光热、平面显示及微电子等行业的迅猛发展,大面积镀膜需求量显著增加,要求溅射靶材朝高品质(高纯、高致密、细晶等)、大型化[3]、合金化[3]及回转体化[4]等方向发展,因而对其制备工艺提出了更高要求。目前,旋转溅射靶材常规制备方法主要包括粉末冶金及等离子喷涂两类。粉末冶金(含热等静压)高品质钨及钨合金靶材的氧质量分数及孔隙率指标可分别控制在0.05%及1%以下[5],但其制品易受成形模具尺寸及形状限制,不适用于制备管径远小于管长的旋转溅射靶材; 等离子喷涂具备高温、高能、高效等特点,其最大优势在于制品尺寸及形状不受限制,可制备管径远小于管长的旋转溅射靶材[6-13]。然而,常规大气等离子喷涂(Air Plasma Spraying,APS)靶材孔隙率较高,且不可避免会产生大量氧化物及氮化物夹杂,将严重影响其后续磁控溅射镀膜性能[14-15]。目前,国内外热喷涂金属靶材行业所报道的最高技术指标为氧质量分数≤0.2%,孔隙率≤3%,平均晶粒度≤100μm。值得关注的是,常规等离子喷涂高品质靶材技术标准仍低于粉末冶金相关产品标准,因而有必要寻求一种新的成形方法,在不影响大尺寸旋转靶材成形难度的前提下,进一步提高其综合技术指标。

近年来得以快速发展的低压等离子喷涂(Low Pressure Plasma Spray, LPPS)技术[16]在低压保护性气氛中进行操作,可获得成分不受污染、结合强度高、结构致密的难熔金属涂层。Tokunaga等[17]采用LPPS技术在F8H钢表面制备了面向等离子体第一壁防护钨涂层。Cho等[18]采用LPPS在钼基体表面制备了钨涂层,并分析了热冲击实验对其显微结构及界面结合状态的影响。Niu等[19-20]采用LPPS制备了钨涂层,并分析了涂层显微结构、热扩散率、抗热冲击等性能。杨震晓等[21]采用经优化后的LPPS参数制备了钨涂层,分析表明涂层致密度,氧质量分数及热导率分别达98.4%,0.2%及100.76W/(m·K)。本工作将作为表面涂层技术的LPPS技术应用于高品质大厚度钨靶材的制备,分析了真空室压力对钨靶材微观结构及力学性能的影响,并开展了片状钨靶材磁控溅射镀膜探索研究,为高品质钨靶材的优化设计及实际应用奠定基础。

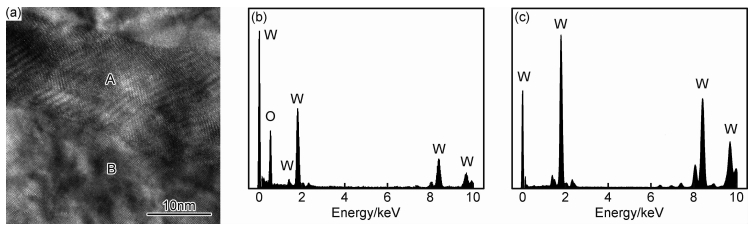

1 实验材料与方法 1.1 等离子喷涂成形实验采用LPPS用钨粉(德国H.C. Starck公司),其初始氧质量分数为0.06%。图 1为LPPS钨粉扫描电子显微照片及激光粒度分布曲线。可见钨粉的形貌为多边形,其平均粒径约为23μm。

|

图 1 LPPS用钨粉扫描电子显微照片(a)及激光粒度分布曲线(b) Fig. 1 SEM image(a) and laser particle size distribution(b) of tungsten feedstock for LPPS |

为防止喷涂过程中粉末堵塞送粉管,需先将其置于干燥箱中100℃下干燥1h。分别选用高纯钼板(300mm×90mm×10mm)及高强石墨棒(ϕ100mm×300mm)作为基材,钼基板喷涂前用丙酮清洗以去除表面油污,然后用120#(0.125mm)棕刚玉砂对其表面作喷砂粗化处理,喷砂压力为0.2MPa。采用大型低压喷涂系统成形钨靶材,该系统配备了180kW大功率O3CP型等离子喷枪,电弧电流可达2500A。当喷涂沉积层厚度分别达3.5mm(片状样品)及10.0mm(回转体样品)后停止喷涂,充分冷却后取出样品。LPPS工艺参数见表 1。

| No | Spray power/W | Spray distance/ mm |

Ar flow rate/ (L·h-1) |

H2 flow rate/ (L·h-1) |

Powder feed rate/ (kg·h-1) |

Gun travel speed/ (mm·s-1) |

Chamber pressure/Pa |

| 1 | 3.5×104 | 150 | 3000 | 540 | 1.8 | 400 | 1.3×104 |

| 2 | 3.5×104 | 150 | 3000 | 540 | 1.8 | 400 | 3.9×104 |

| 3 | 3.5×104 | 150 | 3000 | 540 | 1.8 | 400 | 6.5×104 |

采用JGP450磁控溅射沉积系统,实验步骤为:(1)先用石油醚超声波清洗单晶硅基片20min,用去离子水清洗10min,然后用无水乙醇清洗并吹干;(2)将样品放在设备加热台中;(3)用泵抽真空至真空室本底要求6.0×10-4Pa;(4)将样片加热到200℃;(5)通过流量计将定量氩气3.33×10-4m3 /s通入腔体;(6)调节腔体内压力值,保持稳定;(7)通直流电源,生长膜层;(8)膜层生长完毕后,真空条件下冷却至100℃以内,取样片。磁控溅射钨镀膜参数见表 2。

| Ar flow rate/(L·h-1) | Working pressure/Pa | Base pressure/Pa | DC power/W | Rotation rate/(r·min-1) | Sputtering time/min |

| 3 | 0.4 | 6.0 × 10-4 | 50 | 10 | 60 |

采用阿基米德排水法测定LPPS钨靶材的密度;采用Buehler 5410维氏硬度计测定其显微硬度,载荷0.245N,加载时间15s,测6个点后取平均值;采用Instron3369万能试验机测定钨靶材的抗拉强度,拉伸位移速率为1.0mm/min,每组取样数为10个;采用Quanta 200型及Nova Nanosem 230型扫描电子显微镜(SEM)观察样品显微形貌;采用HELIOS NanoLab 600i型电子双束显微电镜制备厚度约30~60nm的样品,采用Titan G2 60-300型物镜球差校正场发射透射电子显微镜观察该样品的晶粒、晶界形貌及元素面分布;采用D/ruax2550PC型X射线衍射仪分析钨镀膜物相组成,选用Cu靶Kα射线,电压40kV,电流300mA,扫描速率4(°)/min,步长0.02°。

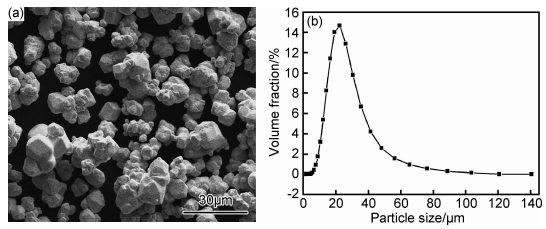

2 结果与分析 2.1 LPPS钨靶材形貌分析图 2为低压等离子喷涂成形钨靶材照片。图 2(a)为LPPS片状钨靶材,样品长300mm、宽90mm、厚约为13.5mm,其中钼基板厚10mm,钨涂层厚约3.5mm。图 2(a)中从下至上依次为样品1、样品2、样品3。真空室压力分别为1.3×104Pa及3.9×104Pa时,样品1、样品2表面均呈银灰色金属光泽。而当真空室压力升至6.5×104Pa时,样品3表面呈黑色,这是由于靶材表面形成了大量氧化钨所致。钨靶材经线切割成直径为ϕ80mm的圆片状,抛光处理后其表面呈镜面(图 2(b))。图 2(c)为3.9×104Pa真空室压力条件下,LPPS所制备ϕ100mm×300mm×10mm(直径×长度×壁厚)回转体钨靶材照片。

|

图 2 低压等离子喷涂成形钨靶材照片 (a)片状钨靶材;(b)经线切割及表面打磨抛光后圆片状钨靶材;(c)回转体钨靶材 Fig. 2 Pictures of tungsten targets fabricated by LPPS (a)planar tungsten target; (b)planar target after linear cutting and surface polishing; (c)rotary tungsten target |

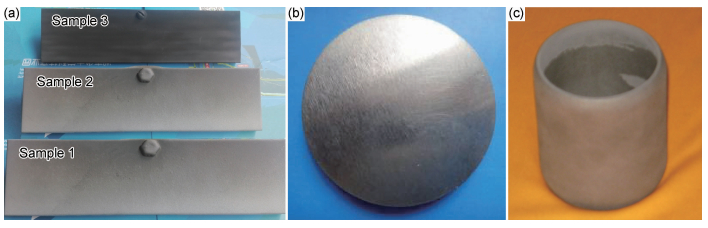

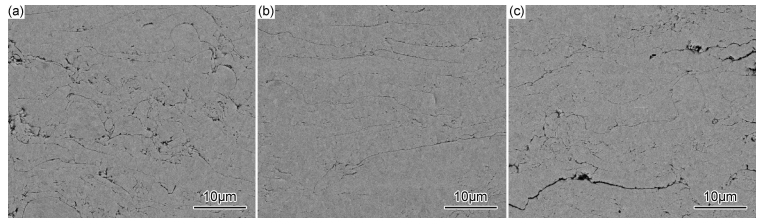

图 3为不同真空室压力下LPPS钨靶材外表面SEM照片。由图 3(a)可见,当喷涂室压力为1.3×104Pa时,钨靶材表面观察到大量的球形粉末,表明钨粉颗粒未能充分熔化铺展,导致靶材外表面较粗糙。在LPPS过程中,真空室压力越低,等离子弧越长,等离子焰流的密度越低,而焰流速率越大,因此钨粉末在1.3×104Pa压力下较难充分熔融。真空室压力增大至3.9×104Pa时,钨粉得以充分熔化铺展,钨靶材外表面平整、光滑,见图 3(b)。当喷涂室压力进一步增大至6.5×104Pa时,钨靶材外表面可观察到大量的絮状粉末存在,见图 3(c)。分析表明,在较高压力下真空室内存在较高的氧含量,钨与环境中的残余氧气有着非常强的亲和力,结合后形成的氧化物沸点(1837℃)远低于纯钨层,使LPPS过程中形成氧化钨气体, 并覆盖在已沉积的钨涂层表面,导致厚钨涂层中氧含量偏高,甚至使得钨靶材出现严重分层现象。因此,LPPS实验中需严格控制真空室内的压力。

|

图 3 不同真空室压力下LPPS钨靶材外表面SEM照片 (a)1.3×104Pa;(b)3.9×104Pa;(c)6.5×104Pa Fig. 3 Top surface SEM images of LPPS tungsten targets under different chamber pressures (a)1.3×104Pa; (b)3.9×104Pa; (c)6.5×104Pa |

图 4为不同真空室压力下LPPS钨靶材横截面SEM照片。在1.3×104Pa压力下,LPPS钨靶材截面可观察到较多未熔钨颗粒及微细孔隙,严重影响钨靶材显微结构均匀性。当喷涂室压力增大至3.9×104Pa时,LPPS过程中钨粉颗粒充分熔化铺展成层片状,且层片界面结合紧密,厚钨涂层横截面十分致密,见图 4(b)。喷涂室压力进一步增大至6.5×104Pa时,钨靶材孔隙显著增加,局部粒子层片结合界面处可观察到明显的微观缝隙,这可能与之前分析的氧化钨夹杂的影响有关,见图 4(c)。

|

图 4 不同真空室压力下LPPS钨靶材横截面SEM照片 (a)1.3×104Pa;(b)3.9×104Pa;(c)6.5×104Pa Fig. 4 Cross-section SEM images of LPPS tungsten targets under different chamber pressures (a)1.3×104Pa; (b)3.9×104Pa; (c)6.5×104Pa |

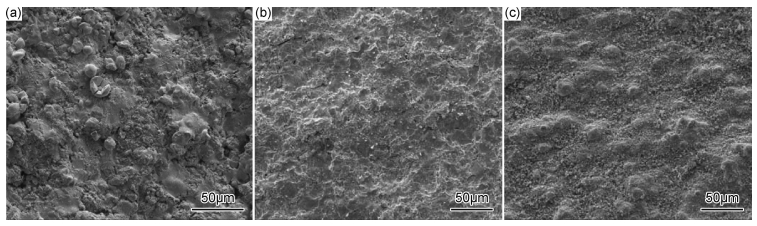

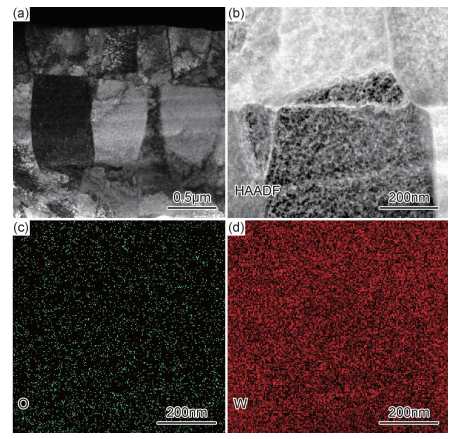

当真空室压力为3.9×104Pa时,LPPS钨靶材TEM照片及元素面分布见图 5。由图 5(a)可见,LPPS钨靶材为明显的层片结构,单个层片内为定向凝固柱状晶,且厚钨涂层中层片结合界面十分致密。图 5(b)为高角度环形暗场像(High Angle Annular Dark Field, HAADF),仅可观察到亮白色单相区。由元素面分布分析(图 5(c), (d))可见,检测区域钨元素分布浓度远高于氧元素。分析表明,在3.9×104Pa真空室压力条件下LPPS钨靶材纯度高,氧含量得到了很好的控制。

|

图 5 3.9×104Pa真空室压力下LPPS钨靶材物镜球差校正场发射透射电子显微形貌及元素面分布 (a)TEM像;(b)高角度环形暗场像;(c), (d)氧和钨元素面分布 Fig. 5 Spherical aberration correction field emission transmission electron microscopy images and element map distribution of LPPS tungsten targets under 3.9×104Pa chamber pressure (a)TEM image; (b)HAADF image; (c), (d)oxygen and tungsten element map distribution |

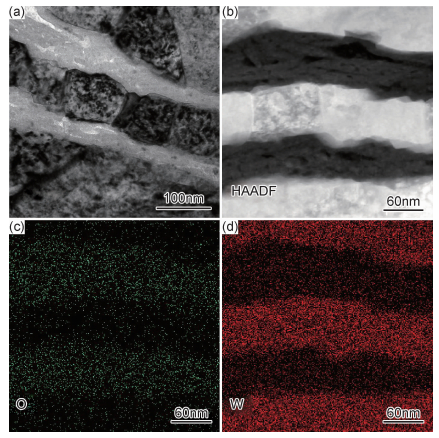

当真空室压力增大至6.5×104Pa时,LPPS钨靶材TEM照片及元素面分布见图 6。可知,图 6(a)仍为定向凝固柱状晶层片结构,层片结合界面处出现明显的第二相物质。图 6(b)HAADF像中可观察到衬度差异明显的亮白色柱状晶区和层片结合界面部位的深灰色相区。由元素面分布分析(图 6(c),(d))可见,亮白色区域钨元素面分布浓度远高于氧元素,而层片界面深灰色相区氧元素面分布浓度远高于钨元素。分析表明,当真空室压力增大至6.5×104Pa时,喷涂环境中氧含量远高于前两种实验条件(真空室压力分别为1.3×104Pa及3.9×104Pa),钨可以与环境中的残余氧气发生反应,形成氧化钨气体,并覆盖在已沉积的钨涂层表面,且该现象在后续钨颗粒沉积过程中不断产生,从而导致钨靶材层片结合界面出现厚度为纳米级的富氧第二相。钨靶材中氧含量偏高将严重影响其磁控溅射镀膜性能,因而需严格控制真空室内的压力。

|

图 6 6.5×104Pa真空室压力下LPPS钨靶材物镜球差校正场发射透射电子显微形貌及元素面分布 (a)TEM像;(b)高角度环形暗场像;(c), (d)氧和钨元素面分布 Fig. 6 Spherical aberration correction field emission transmission electron microscopy images and element map distribution of LPPS tungsten targets under 6.5×104Pa chamber pressure (a)TEM image; (b)HAADF image; (c), (d)oxygen and tungsten element map distribution |

图 7为6.5×104Pa真空室压力下LPPS钨靶材HRTEM像及能谱分析曲线。可知,LPPS钨靶材层片结合界面部位(A区)与粒子层片部位(B区)呈现完全不同的晶面取向(图 7(a))。图 7(b)为A区能谱图,可观察到钨和氧为主的衍射峰,钨元素与氧元素原子百分比约为23.5:76.5,因而A区为WO3相。而B区能谱曲线(图 7(c))中仅可观察到钨的衍射峰,钨元素与氧元素原子百分比约为96.1:3.9,B区为纯钨相。

表 3为LPPS钨靶材性能数据。可见,随着真空室压力的提高,LPPS钨靶材氧质量分数逐渐增大,未熔钨颗粒大幅减少,而致密度,显微硬度,抗拉强度在真空室压力为3.9×104Pa时均达其最大值,分别为97.2%,377.8HV0.025及201.1MPa。而当真空室压力进一步增大至6.5×104Pa后,钨靶材各项性能反而有所降低。分析表明,LPPS钨靶材中的氧杂质含量及未熔颗粒均对其力学性能造成不良影响。在本实验条件下,真空室压力优化值为3.9×104Pa,此时钨粉颗粒充分熔化铺展,钨靶材显微结构均匀性提高,其致密度达最高值,且氧含量仍控制在适当范围内,其各项性能均达最佳值,因而最适合用于磁控溅射镀膜。钨靶材在低压环境中等离子喷涂成形,很大程度上避免了氧气、氮气等不利影响,因而其各项性能指标均优于大气及其他环境等离子喷涂成形钨制品[22]。

| No | Chamber pressure/Pa | Oxygen mass fraction/% | Relative density/% | Micro-hardness(HV0.025) | UTS/MPa |

| 1 | 1.3×104 | 0.13 | 93.4 | 365.1 | 189.7 |

| 2 | 3.9×104 | 0.18 | 97.2 | 377.8 | 201.1 |

| 3 | 6.5×104 | 0.71 | 92.6 | 322.5 | 127.4 |

真空室压力达3.9×104Pa时,钨靶材氧质量分数和孔隙率分别为0.18%及2.8%,平均晶粒度仅约1μm,这些指标均达到甚至超过了目前国内外热喷涂靶材行业所报道的最高技术标准[15]。因此,本工作不仅是钨靶材制备工艺的全新探索,而且所制备钨靶材完全符合热喷涂靶材对高纯、高致密及细晶等高品质的要求。

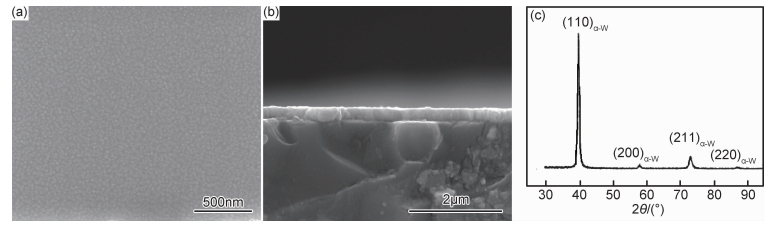

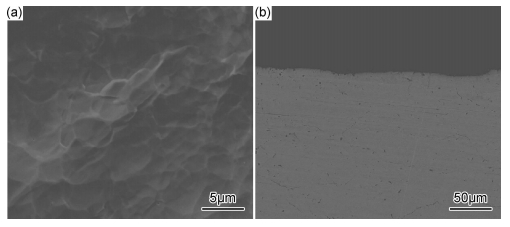

2.3 磁控溅射W薄膜微观结构及物相分析图 8为钨镀膜表面形貌、断口形貌及X射线衍射谱图。真空室压力为3.9×104Pa时,LPPS钨靶材纯度、晶粒度、晶界密度及组织均匀性等均接近或达到最佳值,钨靶材经磁控溅射后可在单晶硅基体表面沉积出平整、致密、连续的钨薄膜,钨晶粒呈现出孢状形貌,晶粒尺寸为纳米级(图 8(a))。由图 8(b)可见,钨镀膜厚度约为300nm,且分布较均匀。钨镀膜断口为定向凝固柱状晶,可观察到清晰的晶粒界面,钨晶粒的断裂形式呈典型的沿晶断裂,且镀膜与基片之间没有微细孔洞,二者间黏合性良好。由图 8(c)可见,钨薄膜在40.5°,58.6°,73.5°,87.4°附近出现了分别属(110)α-W,(200)α-W,(211)α-W,(220)α-W晶面的衍射峰,说明钨薄膜呈现出体心立方α-W的多晶相结构。XRD谱图还表明,W薄膜纯度较高,且其沿(110)晶面的衍射峰较强,而其他晶面衍射峰值相对较弱,说明钨薄膜沿(110)晶向择优生长。

|

图 8 钨镀膜表面形貌(a),断口形貌(b)及X射线衍射谱图(c) Fig. 8 Top surface morphology(a), fracture surface morphology(b) and XRD spectrum(c) of tungsten film |

图 9为LPPS钨靶材环形溅射部位SEM照片。可知经磁控溅射60min后,靶材环形溅射部位的表面较为平整,溅射凹坑细小、均匀,单个凹坑直径均接近纳米级(图 9(a))。横截面SEM形貌(图 9(b))进一步表明,溅射部位较为平整、均匀。

|

图 9 LPPS钨靶材环形溅射部位SEM照片 (a)表面;(b)横截面 Fig. 9 SEM images of ring sputtering runway of tungsten targets (a)surface; (b)cross-section |

据报道[23],相比位于晶粒内部的原子,晶界为离子轰击的薄弱部位,在恒定溅射功率条件下,晶界上的原子被优先溅射出来。本工作中LPPS钨靶材晶粒十分细小,晶界密度较大,则沿晶界溅射较快,且由晶界向晶粒内部快速扩展。因此,在溅射工艺一定的情况下,溅射离子对LPPS钨靶材整个表面的均匀轰击,最终形成整个表面的快速溅射及均匀减薄,溅射表面平整、光滑。相关研究表明[24-25],靶材微观结构显著影响其溅射沉积特性。不同于传统钨靶材的细晶颗粒结构,LPPS钨靶材为定向凝固柱状晶层片结构,靶材中界面包括晶界和粒子片层界面两类,这将严重影响钨靶材的磁控溅射沉积特性。究其原因:首先,LPPS钨靶材单个层片内部为纳米级定向凝固柱状晶,其晶粒本身具有择优生长方向,且晶界密度很大,必将影响其磁控溅射沉积特点。其次,粒子层片界面也为钨靶材内部薄弱部位,层片界面的存在势必破坏靶材局部组织的连续性,进而将影响其磁控溅射沉积特性。

3 结论(1) 采用LPPS制备了片状及回转体钨靶材。随着真空室压力由1.3×104Pa增大至3.9×104Pa,LPPS过程中钨粉充分熔化铺展,靶材中未熔钨颗粒减少,钨靶材氧含量稍有提高,致密度,显微硬度,抗拉强度分别增大至97.2%,377.8HV0.025及201.1MPa。然而,当真空室压力进一步升高至6.5×104Pa后,钨靶材层片结合界面处形成絮状的W3O夹杂,氧质量分数增大至0.71%,其他各项性能反而有所降低。

(2) 在真空室压力为3.9×104Pa条件下,LPPS钨靶材可磁控溅射沉积出平整、致密、连续的钨薄膜,镀膜厚度约为300nm。XRD谱图表明,钨薄膜为体心立方结构,沿(110)方向择优生长。磁控溅射离子的均匀轰击导致钨靶材表面快速溅射及均匀减薄,溅射表面及截面较为平整、光滑,溅射凹坑细小、均匀。

| [1] |

高波, 邵利峰, 张惠丰. 金属钨溅射靶材制备及性能研究[J].

世界有色金属, 2017, 33 (5): 249–250.

GAO B, SHAO L F, ZHANG H F. Preparation and properties of metal tungsten sputtering target[J]. World Nonferrous Metals, 2017, 33 (5): 249–250. |

| [2] | LIPSKI A R, LEFFERTS R S. Making tungsten targets using tungsten oxide powder[J]. Nuclear Instruments and Methods in Physics Research A, 2011, 655 (1): 41–43. DOI: 10.1016/j.nima.2011.06.016 |

| [3] |

储志强. 国内外磁控溅射靶材的现状及发展趋势[J].

金属材料与冶金工程, 2011, 39 (4): 44–49.

CHU Z Q. The present status and development trend of magnetron sputtering target at home and abroad[J]. Metal Materials and Metallurgy Engineering, 2011, 39 (4): 44–49. DOI: 10.3969/j.issn.1005-6084.2011.04.012 |

| [4] |

杨邦朝, 崔红玲. 溅射靶材的制备与应用[J].

真空, 2001, 38 (3): 11–15.

YANG B C, CUI H L. Manufacture and application of sputtering target materials[J]. Vacuum, 2001, 38 (3): 11–15. |

| [5] |

白锋.高纯钨合金靶材制备工艺的研究[D].厦门: 厦门大学, 2015. BAI F.The study of preparing of high purity tungsten alloy targets[D].Xiamen: Xiamen University, 2015. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2927214 |

| [6] | SAMPATH S, GANSERT R, HERMAN H. Plasma-spray forming ceramics and layered composites[J]. JOM, 1995, 47 (10): 30–33. DOI: 10.1007/BF03221281 |

| [7] | TULUI M, BELLUCCI A, ALBOLINO A, et al. Zinc oxide targets for magnetron sputtering PVD prepared by plasma spray[J]. Surface & Coatings Technology, 2010, 205 (4): 1070–1073. |

| [8] | DRIESSCHE I V, GEORGIOPOULOS E, DENUL J, et al. Comparison of plasma sprayed and flame sprayed YBa2Cu3O7-x targets for rotatable magnetron sputtering[J]. Physica C, 2002, 372/376 (3): 1221–1224. |

| [9] | JIN Y M, CHO J H, PARK D Y, et al. Manufacturing and macroscopic properties of cold sprayed Cu-In coating material for sputtering target[J]. Journal of Thermal Spray Technology, 2011, 20 (3): 497–507. DOI: 10.1007/s11666-010-9552-6 |

| [10] | BILLIERES D, AVIGNON S S L.Process for producing a target by thermal spraying: US20120055783Al[P].2012-03-08. |

| [11] | BILLIERES D, AVIGNON S S L.Molybdenum-based target and process for producing a target by thermal spraying: US20120063947Al[P].2012-03-15. |

| [12] |

庄志杰.以等离子喷涂制备圆柱形大面积镀膜靶材及方法: ZL2011102562601[P].2013-07-03. ZHUANG Z J.Cylindrical large-area film coating target prepared through plasma spray coating and method: ZL2011102562601[P].2013-07-03. |

| [13] |

扈百直, 胥小勇, 刘孝宁, 等.一种氧化铌旋转靶材及其制备方法: ZL201210553666[P].2013-04-17. HU B Z, XU X Y, LIU X N, et al.Oxidized niobium rotatable target and its preparation method: ZL201210553666[P].2013-04-17. |

| [14] |

梁静, 林小辉. 等离子喷涂技术在溅射靶材制备中的应用[J].

中国钼业, 2014, 38 (2): 43–46.

LIANG J, LIN X H. Application of plasma spraying technology in preparation of sputtering targets[J]. China Molybdenum Industry, 2014, 38 (2): 43–46. |

| [15] |

宋爱谋, 钟小亮.超低氧含量热喷涂管靶及其制备方法: ZL201410051665[P].2014-05-07. SONG A M, ZHONG X L.Super low oxygen content thermal spraying rotatable target and its preparation method: ZL201410051665[P].2014-05-07. |

| [16] |

高阳. 超低压等离子喷涂与沉积技术的发展动态[J].

热喷涂技术, 2010, 2 (3): 13–17.

GAO Y. Development tendencies of the very low pressure plasma spraying and deposition technology[J]. Thermal Spray Technology, 2010, 2 (3): 13–17. DOI: 10.3969/j.issn.1674-7127.2010.03.003 |

| [17] | TOKUNAGA K, HOTTA T, ARAKI K, et al. High heat loading properties of vacuum plasma spray tungsten coatings on reduced activation ferritic/martensitic steel[J]. Journal of Nuclear Materials, 2013, 438 (Suppl 1): 905–908. |

| [18] | CHO G S, CHOE K H, CHOI S Y. Characterization of VPS-W coating layers on molybdenum after heat exposure[J]. Materials Research Bulletin, 2013, 48 (12): 5053–5057. DOI: 10.1016/j.materresbull.2013.04.064 |

| [19] | NIU Y R, ZHENG X B, HENG J, et al. Microstructure and thermal property of tungsten coatings prepared by vacuum plasma spraying technology[J]. Fusion Engineering and Design, 2010, 85 (7/9): 1521–1526. |

| [20] | NIU Y R, HU D Y, HENG J, et al. Effect of bond coatings on properties of vacuum plasma sprayed tungsten coatings on copper alloy substrate[J]. Fusion Engineering and Design, 2011, 86 (4/5): 307–311. |

| [21] |

杨震晓, 刘敏, 邓春明, 等. 低压等离子喷涂厚钨涂层的组织与性能[J].

材料保护, 2013, 46 (2): 13–15.

YANG Z X, LIU M, DENG C M, et al. Microstructure and properties of low pressure plasma spray thick tungsten coatings[J]. Materials Protection, 2013, 46 (2): 13–15. |

| [22] |

王跃明, 陈梦华, 李月, 等. W-Re合金构件气氛保护等离子喷涂成形技术[J].

航空材料学报, 2016, 36 (4): 24–34.

WANG Y M, CHEN M H, LI Y, et al. Near-net-shape tungsten-rhenium alloy parts produced by shrouded plasma spray forming[J]. Journal of Aeronautical Materials, 2016, 36 (4): 24–34. |

| [23] |

刘仁智, 孙院军, 王快社, 等. Mo靶材组织对溅射薄膜形貌及性能的影响[J].

稀有金属材料与工程, 2012, 41 (9): 1559–1563.

LIU R Z, SUN Y J, WANG K S, et al. Influence of Mo target microstructure on the morphology and properties of sputtered films[J]. Rare Metal Materials and Engineering, 2012, 41 (9): 1559–1563. DOI: 10.3969/j.issn.1002-185X.2012.09.012 |

| [24] |

许咏丽, 张金权, 李化青. 钨靶件试样的热等静压工艺试验研究[J].

原子能科学技术, 2006, 40 (6): 641–645.

XU Y L, ZHANG J Q, LI H Q. Investigation of hot isostatic press process for tungsten target samples[J]. Atomic Energy Science and Technology, 2006, 40 (6): 641–645. DOI: 10.3969/j.issn.1000-6931.2006.06.001 |

| [25] |

刘仁智. 钼板轧制及热处理工艺对溅射薄膜微观组织及性能的影响[J].

材料导报B, 2014, 28 (11): 102–105.

LIU R Z. Effect of molybdenum plate rolling process and heat treatment on sputtering films' microstructure and property[J]. Materials Review B, 2014, 28 (11): 102–105. |

2018, Vol. 46

2018, Vol. 46