文章信息

- 闫化锦, 田素贵, 朱新杰, 于慧臣, 舒德龙, 张宝帅

- YAN Hua-jin, TIAN Su-gui, ZHU Xin-jie, YU Hui-chen, SHU De-long, ZHANG Bao-shuai

- 单晶镍基合金的层错能及其对蠕变机制的影响

- Stacking Fault Energies of Single Crystal Nickel-based Superalloy and Its Influence on Creep Mechanism

- 材料工程, 2018, 46(10): 87-95

- Journal of Materials Engineering, 2018, 46(10): 87-95.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000711

-

文章历史

- 收稿日期: 2016-06-12

- 修订日期: 2017-05-22

2. 沈阳工业大学 材料科学与工程学院, 沈阳 110870;

3. 中国航发北京航空材料研究院 航空材料检测与评价北京市重点实验室, 北京 100095

2. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China;

3. Beijing Key Laboratory of Aeronautical Materials Testing and Evaluation, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China

层错能是金属材料的一个重要物理性质[1-2],不同材料具有不同的层错能,而同一材料在不同温度具有不同的层错能,即:温度对金属材料的层错能有重要影响。研究表明[3-5],在变形期间,位错的运动方式与金属材料的层错能密切相关,故层错能对金属材料的力学及蠕变性能有重要影响,因而,金属材料在不同温度区间表现出不同的力学性能和变形机制。镍基单晶合金具有良好的高温力学及抗蠕变性能,已被广泛应用于制作先进航空发动机的叶片部件[6-8],且随着航空发动机功率和热效率等使用性能的提高,要求合金具有更高的承温能力。不同成分合金具有不同的层错能,因而表现出不同的蠕变性能。加入难熔元素Re,W可有效提高合金的高温力学性能[9-10],且随其含量的增加,合金的承温能力大幅度提高。尽管由单晶镍基合金制作的热端叶片部件主要在高温环境下应用,但实际上,航空发动机从启动到稳定运行,经历了中温/高应力和高温/低应力等不同环境。文献报道,在800℃中温/高应力蠕变条件下,合金中存在〈112〉超肖克莱不全位错+层错的位错组态,而在1070℃高温/低应力下,仅为〈110〉超位错切入γ′相,表明合金在不同温度区间具有不同的蠕变行为和变形机制[11-12]。但合金层错能与温度之间的关系,以及层错能对变形机制的影响,则很少有文献报道。由于层错能对合金的变形机制、蠕变寿命及部件工作的安全可靠性有重要影响,因此,了解合金在不同温度区间的层错能及对蠕变机制的影响尤为重要。

本工作对一种高合金化含Re单晶镍基合金在760℃/810MPa、980℃/300MPa和1070℃/160MPa条件下进行蠕变性能测试、组织形貌观察与位错组态分析,并采用热力学方法计算合金在不同温度的层错能,研究温度对合金层错能及层错能对合金蠕变机制的影响,为合金的工程化应用提供理论依据。

1 实验材料与方法采用选晶法在高温度梯度真空定向凝固炉中,将成分为Ni-4Cr-9Co-9W-2Mo-6Al-7Ta-2Re的母合金制备成[001]取向的单晶试样。用劳埃背反射法测定出单晶合金试棒与[001]取向的偏差在6°以内。合金热处理工艺为:1290℃, 1h+1300℃, 2h, AC+1315℃, 4h, AC+1120℃, 4h, AC+870℃, 3h, AC。

经完全热处理后,将合金试棒沿[001]取向的(100)晶面切割成片状拉伸蠕变样品,试样的横断面尺寸为4.5mm×2.5mm,标距长度为20mm。片状拉伸蠕变试样经表面机械研磨及抛光后,置于GWT504型高温持久/蠕变试验机中,在760℃/810MPa、980℃/300MPa和1070℃/160MPa条件下进行蠕变性能测试,绘制蠕变曲线。将蠕变断裂后的样品在TEM下进行组织形貌观察及位错组态的衍衬分析,研究合金在不同条件下的变形机制。根据各元素在γ′/γ两相中的分配比值,采用热力学方法计算合金中γ′相在不同温度的层错能,考察层错能对合金蠕变期间变形机制的影响。

2 合金的层错能在面心立方结构的金属中,a/6〈112〉不全位错的滑移面为{111}原子密排面。当形成层错时,密排面的正常堆垛顺序被破坏,相当于在FCC原子堆垛结构中插入两层HCP堆垛结构的原子。因此,层错能可用具有两层FCC结构的γ原子与具有两层HCP结构的ε原子的Gibbs自由能之差表示。对于合金,由于元素在层错区的浓度与合金的平均成分不同。因此,层错能γSF可表示为[13]:

|

(1) |

式中:V为摩尔体积;ΔGbγ→ε,ΔGsγ→ε分别为置换原子和偏聚原子引起的自由能变化,其中,由置换原子引起的自由能变化(ΔGbγ→ε)与温度有关,由于温度对原子偏聚引起的自由能变化影响较小,故可忽略不计;ΔGm为磁性自由能,实验用镍基合金具有FCC结构,故无磁性转变,其ΔGm值为0。

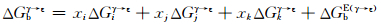

式(1)中由置换原子组成的体系自由能可表示为:

|

(2) |

ΔGiγ→ε为非磁性状态自由能,根据Gibbs-Helmholtz方程, ΔGiγ→ε=ΔHi-ΔSi, 其中ΔHi为相变焓,ΔSi为相变熵;ΔGbE(γ→ε)为混合超额自由能,其表达式为:

|

(3) |

式中:Aij0为二元合金的参数,只与温度有关,可表示为Aij0=aijT+cij,i和j分别为二元合金中的i组元和j组元, aij,cij为只与浓度相关的常数,k为第3种组元,分别与组元i和j组成另一二元合金,故ΔGbE(γ→ε)可表示为ΔGbE(γ→ε)=∑xixj(aijT+cij)。因此,ΔGb(γ→ε)可表示为:

|

(4) |

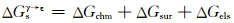

元素偏聚引起的自由能变化(ΔGsγ→ε)表达式为:

|

(5) |

式中:ΔGchm为铃木偏聚引起的化学自由能;ΔGsur为基体和层错区元素浓度不同引起的表面自由能;ΔGels为原子尺寸不同引起的弹性自由能,后者在热力学计算中忽略不计。

根据Chou模型[14]计算出三元合金的置换原子和偏聚原子引起的自由能变化,并利用公式(1)~(5)计算Ni-Al-M三元合金的层错能,其中,晶格稳定化参数取自文献[15],利用文献[16-17]中的方法,计算出过渡族金属和非过渡族金属之间形成固溶体、化合物时的混合生成焓ΔHmix,计算时使用的参数P = 14.1V-1cm-2(d.u.)-1/3,R = 0,α=0.04。

Ni-Al-W三元合金中不同温度的自由能值列于表 1。

| T/℃ | ΔGbE(γ→ε)/ (J·mol-1) |

ΔGbγ→ε/ (J·mol-1) |

ΔGsur/ (mJ·m-2) |

ΔGchm/ (J·mol-1) |

| 760 | -30656.26 | -24568.98 | -17.68 | -111505.93 |

| 980 | -33858.31 | -27733.85 | -17.68 | -135253.56 |

| 1070 | -35263.09 | -29029.52 | -17.68 | -144968.50 |

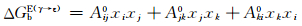

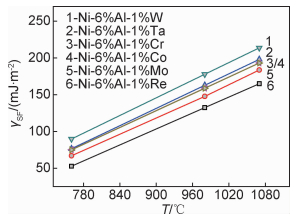

由于合金在蠕变期间的激活位错主要在γ′相中发生分解及形成层错,因此,可用γ′相的层错能表示合金的层错能。计算中把合金视为固溶体,根据合金中元素Cr,Co,W,Mo,Al,Ta和Re在γ′/γ两相中的分配比值[18],计算出Ni-6%Al-1%M(M=Cr, Co, Ta, Mo, Re)及Ni-6%Al-1%W三元合金中γ′相在不同温度的层错能,如图 1所示。可以看出,相对于元素W,元素Ta,Cr,Co,Mo和Re均可降低Ni-6%Al-1%M三元合金的层错能,而元素Re降低合金层错能的幅度最大。这里定义Ni-6%Al-1%M和Ni-6%Al-1%W三元合金层错能的比值为各元素的当量换算系数,其比值列于表 2。可以看出,三元合金中各元素在不同温度具有不同的当量换算系数。

|

图 1 Ni-6%Al-1%M合金系中γ′相在不同温度的层错能 Fig. 1 Stacking fault energies of the γ′ phase in Ni-6%Al-1%M alloys at different temperatures |

| T/℃ | Cr | Co | W | Mo | Ta | Re |

| 760 | 0.838 | 0.835 | 1 | 0.746 | 0.853 | 0.587 |

| 980 | 0.895 | 0.893 | 1 | 0.830 | 0.916 | 0.745 |

| 1070 | 0.904 | 0.903 | 1 | 0.860 | 0.927 | 0.771 |

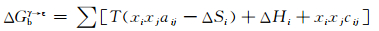

对各元素在不同温度的当量换算系数与质量分数的乘积求和,得到Ni-6%Al-x%M(M=Cr, Co, W, Ta, Mo, Re)多元合金中元素在不同温度γ′相中的总浓度ZT为:

|

(6) |

将多元合金中元素在γ′相中的总浓度ZT代入公式(1),求出Ni-6%Al-x%M多元合金中γ′相在760,980, 1070℃的层错能分别为128.11,281.21, 349.1mJ/m2。

3 合金在不同温度的蠕变行为 3.1 不同温度的蠕变行为与变形机制在760℃/810MPa、980℃/300MPa和1070℃/160MPa条件下,分别测定出[001]取向单晶镍基合金的蠕变曲线,如图 2所示。可以看出,合金在760℃/810MPa具有较短的初始蠕变阶段,而稳态蠕变期间持续的时间较长,约为200h,稳态蠕变期间的最低应变速率为1.58×10-6h-1。测定出合金的蠕变寿命长达241h,蠕变断裂后的应变量为12.06%。

|

图 2 合金在不同条件测定的蠕变曲线 Fig. 2 Creep curves of the alloy at different conditions |

合金在980℃/300MPa稳态蠕变期间的最低应变速率为1.98×10-6h-1,蠕变寿命为155h,蠕变应变量为13.18%。而合金在1070℃/160MPa稳态期间的最低应变速率为2.26×10-6h-1,蠕变寿命为132h,蠕变应变量为10.54%。表明,合金在不同条件下均表现出较好的蠕变抗力。

合金经不同条件蠕变断裂后,近断口区域的微观组织形貌(膜面平行于(100)晶面)如图 3所示。经760℃/810MPa蠕变241h断裂后,合金的微观形貌示于图 3(a),可以看出,合金中的γ′相仍为立方体形貌,在立方γ′相边界的黑色区域为γ基体通道,在γ′/γ两相界面存在高密度位错缠结,并有超位错剪切进入立方γ′相,如箭头标注所示,其中,剪切进入γ′相的位错发生分解,可形成不全位错+层错的位错组态,如字母M标注所示,由于层错条纹具有对称特征,且外侧显示暗色衬度,故可确定该层错为超点阵内禀层错(super-lattice intrinsic stacking fault,SISF),其中,另一层错的条纹衬度与层错M方向垂直,如字母N标注所示。

|

图 3 不同条件下合金蠕变断裂后的微观组织 (a)760℃/810MPa; (b)980℃/300MPa; (c)1070℃/160MPa Fig. 3 Microstructures after the alloy crept up to fracture under different conditions (a)760℃/810MPa; (b)980℃/300MPa; (c)1070℃/160MPa |

合金经980℃/300MPa蠕变155h断裂后,近断口区域的组织形貌如图 3(b)所示,施加应力的方向如箭头所示。可以看出,γ′相已经沿垂直于应力轴方向转变成筏状结构,并有大量不同迹线方向的位错切入筏状γ′相。分析认为,大量不同方向的位错发生交替滑移,可促使筏状γ′相发生扭曲,其筏状γ′相的扭曲形态,如字母S标注所示。经1070℃/160MPa蠕变132h断裂后,在近断口区域的组织形貌如图 3(c)所示。此处γ′相已形成较粗大的筏状结构,在筏状γ′/γ两相界面存在规则的位错网,如区域H所示,在照片下部仅有少量位错剪切进入筏状γ′相,如水平箭头标注所示。在上方有大量位错切入γ′相,如倾斜箭头标注所示,并有位错列切入γ′相内,如字母J标注所示。与图 3(b)相比,筏状γ′相厚度增加,这是因为蠕变后期该区域发生缩颈,形变量较大,使其承载的有效应力增大。

3.2 位错组态的衍衬分析760℃/810MPa蠕变241h断裂后,合金中γ′相内的位错组态如图 4所示,γ′相中存在层错,其中层错两端的不全位错迹线分别为位错A和B,剪切进入γ′相的超位错用C表示。当衍射矢量g=002和g=020时,层错显示衬度,如图 4(a),(b)所示;当g=113时,层错消失衬度,如图 4(c)所示;而g=002和g=113时,位错A显示衬度,如图 4(a), (c)所示。当g=020时,位错A消失衬度,如图 4(b)所示,根据γ′有序相中b·g=0及±(2/3)位错不可见判据,确定出位错A是柏氏矢量, 为bA=(1/3)[112]的超肖克莱不全位错。当g=113时,不全位错B显示衬度,如图 4(c)所示,而当g=002和g=020时,位错B消失衬度,如图 4(a), (b)所示,根据位错不可见判据,确定出位错B是柏氏矢量,为bB=(1/3)[211]的超肖克莱不全位错。由于不全位错A和B是由〈110〉超位错切入γ′相分解而成,因此,可确定出〈110〉超位错切入γ′相内发生分解,形成两不全位错+SISF的反应式:

|

(7) |

|

图 4 760℃/810MPa蠕变241h断裂后合金γ′相内的位错组态 (a)g=002;(b)g=020;(c)g=113 Fig. 4 Dislocation configuration within the γ′ phase after alloy crept for 241h up to fracture at 760℃/810MPa (a)g=002;(b)g=020;(c)g=113 |

当g=020时,超位错C显示衬度,如图 4(b)所示;而当g=002和g=113时,位错C消失衬度,如图 4(a), (c)所示,由此确定位错C为柏氏矢量,为bC=[110]的超位错。根据图 4(b)可以看出,位错C的线矢量与g=020平行,因此,根据bC×μC=(001)可以确定位错C的滑移面为(001)面。

合金在980℃/300MPa蠕变155h断裂后的组织形貌示于图 5,其中,剪切进入筏状γ′相的位错分别标注为D,E,F和G。当g=022时,位错D, E, F和G显示衬度,如图 5(a)所示。但当g=002时,位错D消失衬度,如图 5(b)所示。当g=113时,位错D显示衬度,如图 5(d)所示。根据g·b=0位错不可见判据,位错D的柏氏矢量鉴定为bD=[110],由于位错D位于(002)面(g=002时消失衬度),故可确定出该位错在(002)面滑移。

|

图 5 980℃/300MPa蠕变155h断裂后筏状γ′相内的位错组态 (a)g=022;(b)g=002;(c)g=020;(d)g=113 Fig. 5 Dislocation configuration within the rafted γ′ phase after alloy crept for 155h up to fracture at 980℃/300MPa (a)g=022;(b)g=002;(c)g=020;(d)g=113 |

当g=020时,位错E和G显示弱衬度,如图 5(c)所示。当g=131时,位错E和G显示衬度(照片略去)。根据位错不可见判据,确定出位错E和G的柏氏矢量为bE=bG=[101]。可以看出,位错E的线矢量μE与g=002平行,因此,根据bE×μE,确定出位错E在(010)面滑移,但根据bG×μG(位错G的线矢量是μG=112),鉴定出位错G的滑移面为(111)。当g=113时,位错F消失衬度,如图 5(d)所示,因此,位错F的柏氏矢量确定为bF=[110],且根据bF×μF(位错F的线矢量是μF=022),可确定出位错F在(111)面滑移。

分析认为,剪切进入γ′相的超位错可以分解,形成不全位错+反向畴界(anti-phase boundary,APB)的位错组态,但位错在不同晶面分解需要不同的能量,故显示不同的宽度,由图 5(b)可以看出,位错D,F不发生分解,而位错E,G显示分解的特征。根据位错E,G的放大形貌,测量出位错E在(010)面的分解宽度是3nm,示于图 5(b)的右上部,位错G在(111)面的分解宽度约为5nm,示于图 5(b)的左下部。由于位错在{100}面分解的宽度较小,表明位错在{100}面分解需要较大的能量。位错在(010)和(111)面分解的反应式可表示为:

|

(8) |

合金经1070℃/160MPa蠕变132h断裂后,切入γ′相内的位错组态如图 6所示。可知上部区域为γ′/γ两相之间的界面位错网,如字母H标注所示,切入γ′相内的相邻3根倾斜位错具有相似特征,均为切入γ′相的超位错,并定义左、中、右的超位错分别为K,M,N。当g=022时,γ′相内的超位错K, M和N均显示衬度,如图 6(a)所示。当g=022时,位错M和N显示弱衬度,如图 6(b)所示,因此,超位错M和N的柏氏矢量确定为bM=bN=[011]。当g=020和g=131时,超位错K显示弱衬度,如图 6(c), (d)所示,因此,超位错K的柏氏矢量确定为bK=g020×g131=[101]。

|

图 6 1070℃/160MPa蠕变132h断裂后合金γ′相内的位错组态 (a)g=022;(b)g=022;(c)g=020;(d)g=131 Fig. 6 Dislocation configuration within the γ′ phase after alloy crept for 132h up to fracture at 1070℃/160MPa (a)g=022;(b)g=022;(c)g=020;(d)g=131 |

由图 6(a)可以看出,超位错K的线矢量平行于g=022,但该线矢量既不平行也不垂直于该位错的柏氏矢量bK=[101],根据bK×μK,确定出在(111)面滑移的超位错K为混合型位错。鉴别出超位错M,N的线矢量μN= 121,根据b×μ,超位错M和N在同一(111)面滑移。表明,具有相似形态的3个相邻超位错为具有不同柏氏矢量且在同一晶面滑移。

4 讨论 4.1 层错能对变形机制的影响计算表明,相同成分合金在不同温度具有不同的层错能。实验用单晶合金在760℃的层错能为128.11mJ/m2,随温度的提高合金的层错能增大,因此,合金在不同温度表现出不同的变形机制(图 4~6)。表明层错能对合金的变形机制有重要影响。

位错组态衍衬分析表明,760℃/810MPa蠕变期间,较低层错能合金中γ′相的变形机制是〈011〉超位错剪切进入γ′相,并可分解形成(1/3)〈112〉超肖克莱不全位错+SISF的位错组态。在980℃/300MPa蠕变期间,γ′相的层错能提高到281.21mJ/m2,位错分解的阻力增大,故〈110〉超位错沿{111}面切入γ′相分解时,形成(1/2)〈110〉+APB的位错组态,如图 5中位错G所示。而1070℃/160MPa蠕变期间,合金中γ′相的层错能进一步提高到349.1mJ/m2,故合金在蠕变期间仅发生螺、刃或混合超位错剪切γ′相,而不发生位错的分解(图 6)。

以上结果表明,蠕变期间位错的运动方式与合金的层错能密切相关[3-4]。在低层错能合金中分解的位错易于扩展,可形成肖克莱不全位错+SISF的位错组态,且位错扩展的宽度较大(图 3(a))。由于扩展的位错不易束集,难以进行交滑移,因而可增加位错运动的阻力,提高合金的蠕变抗力。随温度的提高,合金的层错能增加,位错分解的阻力增大,致使合金在980℃/300MPa蠕变期间切入γ′相的〈110〉超位错仅有少量分解,并形成(1/2)〈110〉不全位错+APB的位错组态。随蠕变温度及层错能的进一步提高,剪切进入γ′相的位错不发生分解(图 6)。由此可以认为,合金在不同温度蠕变期间的变形机制均为〈110〉超位错剪切γ′相,而超位错剪切进入γ′相的分解方式取决于合金的层错能,随合金的层错能由低至高逐渐增加,位错分解可形成不全位错加SISF或APB的位错组态,其中,位错分解形成的SISF或APB均可阻碍位错运动,提高合金的蠕变抗力。

4.2 位错分解的理论分析图 7为γ′相中{111}面的原子排列方式及位错分解示意图。合金中γ′相为面心立方的Ll2有序结构,易滑移系是{111}〈110〉,由于合金中γ′相层错能及变形条件的不同,当剪切进入γ′相的〈110〉超位错分解时,根据{111}面原子迁移的位移矢量,在位错分解形成的不全位错之间,分别可形成超点阵内禀层错、反向畴界和复杂层错(complex stacking fault, CSF)等面缺陷[19],其原子可迁移的位移矢量如图 7(a)所示。合金在760℃具有较低的层错能,蠕变期间当剪切进入γ′相的位错发生分解,使原子在{111}面相对于另一层原子发生矢量为fSF的位移时,可形成肖克莱不全位错+SISF的位错组态(图 4)。随温度提高到980℃,合金的层错能提高至281.21mJ/m2,剪切进入γ′相的超位错可分解形成(1/2)〈110〉不全位错,使原子在{111}面发生矢量为fA的位移,并在不全位错之间形成反相畴界,故可形成不全位错+反相畴界的位错组态(图 5)。若位错分解期间原子的位移矢量为fC,形成CSF,则需要更高的能量。

研究表明[19-20],合金在变形期间形成不同面缺陷的概率取决于形成各面缺陷的能量,当〈110〉超位错在(111)面分解形成SISF时,所需能量仅为13mJ/mol,故可稳定存在(图 4)。随温度的提高,合金中γ′相的层错能提高,超位错剪切进入γ′相分解的阻力增大,致使分解宽度减小。由于位错分解及扩展所需的阻力不同,因此,合金在760℃和980℃蠕变期间,分别可形成〈112〉肖克莱不全位错+SISF或(1/2)〈110〉+APB的位错组态(图 4,5)。其中,前者仅在{111}分解,而后者既可在{111}面分解,又可在{100}面分解。

|

图 7 γ′相中{111}面的原子排列方式及位错分解示意图 (a)原子排列方式;(b)平面位错芯;(c)非平面位错芯 Fig. 7 Schematic diagrams of the atoms arranged on {111} plane and dislocation decomposed (a)atoms arranging mode; (b)plane core of dislocation; (c)non-plane core of dislocation |

此外,超位错在不同晶面分解形成反相畴界也需要克服不同的阻力,特别是当〈110〉超位错在(111)面分解形成APB,需要的能量高达142mJ/mol[17],加之,形成的(1/2)〈110〉+APB位错组态具有平面型位错芯结构(图 5的位错G),其示意图如图 7(b)所示。由于形成平面芯位错结构需要较高的能量,故位错分解的宽度较窄。而〈110〉超位错在(100)面分解形成APB时,所需的能量仅为28mJ/mol21],故位错组态可稳定存在(图 5的位错E)。尽管,〈110〉位错可在(100)面分解,但该面为非密排面,晶体在此面不易滑移,故〈110〉位错在该面分解的宽度较窄。由于形成CSF需要更高的能量,故在本实验条件下未发现复杂层错。

4.3 形成与释放K-W锁的理论分析位错组态的衍衬分析表明,合金在760℃和980℃蠕变期间均存在位错在γ′相的{100}面滑移,如图 4的位错C和图 5的位错E。对其形成原因的分析认为,γ′相的易滑移面为{111}面,因此,蠕变期间剪切进入γ′相的位错C和E首先沿{111}面滑移,随蠕变进行,剪切进入γ′相的位错可由{111}面交滑移至{100}面,形成(1/2)〈110〉+APB的位错组态,该组态是具有非平面芯结构的不动位错,称为K-W位错锁。该位错锁具有与引起Ni3Al相发生反常屈服行为相同的位错组态,故可抑制位错的滑移和交滑移,阻碍位错运动,因此,蠕变期间形成的K-W锁可以提高合金的蠕变抗力。

但随蠕变温度的提高,可使K-W锁中的位错重新被激活,使其在{111}面滑移[22]。由于K-W锁的消失与原子的充分热扩散有关,因此,温度对合金的蠕变行为及变形机制具有决定性作用[23-26]。此外,添加难熔元素Re可以降低合金的层错能,提高合金的固溶强化程度,且元素之间的相互作用可进一步降低其他元素的扩散速率[27-28],故可以使含Re单晶合金出现反常屈服强度的峰值温度由650℃提高到850℃[29],因此,元素Re可以大幅度提高合金的高温蠕变抗力。加之,元素Re在Ni基合金的基体中形成短程有序的原子团簇[30-31],也可阻碍位错运动,降低其他元素的扩散速率,是含Re合金在提高温度变形期间使K-W锁得以保留的另一主要原因。

另一方面,与瞬时拉伸变形相比,含Re合金蠕变期间形成K-W锁的温度由850℃提高到980℃,这与合金的应变速率有关。含Re合金在大于850℃的瞬时拉伸变形期间形变量较大,可激活高密度位错,并释放出大量的形变热,进一步热激活可促使K-W锁中的位错重新沿{111}面滑移,释放K-W锁。与瞬时拉伸变形相比,含Re合金在980℃蠕变期间具有较低的应变速率,当蠕变位错由{111}面交滑移至{100}面,形成K-W锁时,激活少量的蠕变位错仅释放少量的形变热,故该形变热不足以激活K-W锁中的位错,使其重新沿{111}面滑移。因此,含Re合金在980℃蠕变期间形成的K-W锁能够得以保留。但当蠕变温度进一步提高到1070℃,尽管〈110〉超位错也可由{111}面交滑移至{100}面,形成K-W位错锁,但由于蠕变温度较高,热激活可促使K-W锁中的位错重新在{111}面滑移和交滑移,使K-W锁中的位错得以释放,故合金在1070℃蠕变期间未发现K-W锁。

5 结论(1) 合金在760℃具有较低的层错能,其蠕变期间的变形机制是〈110〉超位错剪切进入γ′相,其中,剪切进入γ′相的〈110〉超位错发生分解,可形成(1/3)〈112〉超肖克莱不全位错+(SISF)层错的位错组态;随蠕变温度提高到1070℃,合金的层错能提高,其蠕变机制是〈110〉螺、刃超位错切入γ′相,且剪切进入γ′相的超位错不发生分解。

(2) 合金在980℃的层错能介于760℃和1070℃之间,蠕变期间的变形机制是〈110〉螺、刃超位错剪切进入γ′相,少量〈110〉超位错由{111}面交滑移至{100}面,可分解形成(1/2)〈110〉不全位错+反相畴界(APB)的位错组态,该位错组态是具有非平面芯结构的K-W锁,可抑制位错的滑移和交滑移,提高合金的高温蠕变抗力。

(3) 高合金化的含Re合金在980℃蠕变期间仍可保留具有非平面芯结构K-W位错锁,其中,蠕变期间较低的应变速率仅释放较少的形变热,不足以激活K-W锁中的位错重新在{111}面滑移,是使其保留K-W锁的主要原因。

| [1] |

戎咏华, 孟庆平, 何刚, 等. Fe-Mn合金层错能的嵌入原子法计算[J].

上海交通大学学报, 2003, 37 (2): 171–174.

RONG Y H, MENG Q P, HE G, et al. Calculation of the stacking fault energies of Fe-Mn alloys by embedded atom method[J]. Journal of Shanghai Jiaotong University, 2003, 37 (2): 171–174. |

| [2] |

王建亭, 周荣生, 王明杰, 等. 形变温度对Fe-20Mn-3Cu-1.3C TWIP钢拉伸变形行为的影响[J].

材料工程, 2016, 44 (1): 11–18.

WANG J T, ZHOU R S, WANG M J, et al. Effect of deformation temperature on tensile deformation behavior of Fe-20Mn-3Cu-1.3C TWIP steel[J]. Journal of Materials Engineering, 2016, 44 (1): 11–18. |

| [3] | KNOWLES D M, CHEN Q Z. Superlattice stacking fault formation and twinning during creep in γ'/γ single crystal superalloy CMSX-4[J]. Materials Science and Engineering:A, 2003, 340 (1/2): 88–102. |

| [4] | GOURDET S, MONTHEILLET F. Effects of dynamic grain boundary migration during the hot compression of high stacking fault energy metals[J]. Acta Materialia, 2002, 50 (11): 2801–2812. DOI: 10.1016/S1359-6454(02)00098-8 |

| [5] | KARMTHALER H P, MUEHLBACGER E, RENTENBERGER C. The influence of the fault energies on the anomalous mechanical behaviour of Ni3Al alloys[J]. Acta Materialia, 1996, 44 (2): 547–560. DOI: 10.1016/1359-6454(95)00191-3 |

| [6] |

刘金来, 金涛, 张静华, 等. 一种镍基单晶高温合金持久性能的各向异性[J].

金属学报, 2001, 37 (12): 1233–1237.

LIU J L, JIN T, ZHANG J H, et al. Anisotropy of enduring properties of a single crystal nickel-base superalloy[J]. Acta Metalurgica Sinica, 2001, 37 (12): 1233–1237. DOI: 10.3321/j.issn:0412-1961.2001.12.001 |

| [7] |

舒德龙, 田素贵, 梁爽, 等. 一种4.5%Re镍基单晶合金在980℃蠕变期间的变形与损伤机制[J].

材料工程, 2017, 45 (1): 93–100.

SHU D L, TIAN S G, LIANG S, et al. Deformation and damage mechanism of a 4.5%Re-containing nickel-based single crystal superalloy during creep at 980℃[J]. Journal of Materials Engineering, 2017, 45 (1): 93–100. |

| [8] |

骆宇时, 赵云松, 杨帅, 等. Ru对DD22镍基单晶高温合金组织和持久性能的影响[J].

航空材料学报, 2016, 36 (3): 132–140.

LUO Y S, ZHAO Y S, YANG S, et al. Effects of Ru on microstructure and stress rupture property of Ni-based single crystal superalloy DD22[J]. Journal of Aeronautical Materials, 2016, 36 (3): 132–140. |

| [9] |

王开国, 李嘉荣, 刘世忠, 等. DD6单晶高温合金980℃蠕变性能影响[J].

材料工程, 2008 (8): 7–11.

WANG K G, LI J R, LIU S Z, et al. Study on creep properties of single crystal superalloy DD6 at 980℃[J]. Journal of Materials Engineering, 2008 (8): 7–11. |

| [10] |

梁爽, 田素贵, 刘志鑫, 等. 含Mo单晶镍合金的高温蠕变及损伤行为[J].

中国有色金属学报, 2017, 27 (5): 911–919.

LIANG S, TIAN S G, LIU Z X, et al. Creep and damage behavior of containing Mo nickel-based single crystal superalloy at high temperature[J]. The Chinese Journal of Nonferrous Metals, 2017, 27 (5): 911–919. |

| [11] | MAYA C, EGGELER G, WEBSTER G A, et al. Double shear creep testing of superalloy single crystal at temperatures beyond 1000℃[J]. Materials Science and Engineering:A, 1995, 199 : 121–130. DOI: 10.1016/0921-5093(94)09721-6 |

| [12] | LIU J L, JIN T, SUN X F, et al. Anisotropy of stress rupture properties of Ni-base single crystal superalloy at two temperatures[J]. Materials Science and Engineering:A, 2008, 479 : 277–284. DOI: 10.1016/j.msea.2007.07.050 |

| [13] | ERICSSION T. On the suzuki effect and spinodal decomposition[J]. Acta Materialia, 1966, 14 (9): 1073–1084. DOI: 10.1016/0001-6160(66)90195-7 |

| [14] | DINSDALE A T. SGTE data for pure elements[J]. Calphad, 1991, 15 (4): 317–425. DOI: 10.1016/0364-5916(91)90030-N |

| [15] | CHOU K C, LI W C, LI F S, et al. Formalism of new ternary model expressed in terms of binary regular-solution type parameters[J]. Calphad, 1996, 20 (4): 395–406. DOI: 10.1016/S0364-5916(97)00002-3 |

| [16] | MIEDENA A R, CHATEL P F, BOER F R. Cohesion in alloy-fundamentals of a semi-empirical model[J]. Physica B+C, 1980, 100 (1): 1–28. |

| [17] |

于兴福, 田素贵, 王明罡, 等. Ni-Al-Re/Ru合金的层错能[J].

材料研究学报, 2008, 22 (5): 515–520.

YU X F, TIAN S G, WANG M G, et al. The stacking fault energy of Ni-Al-Re/Ru alloy[J]. Chinese Journal of Materials Research, 2008, 22 (5): 515–520. DOI: 10.3321/j.issn:1005-3093.2008.05.013 |

| [18] | TIAN S G, ZHANG J H, XU Y B, et al. Features and effect factors of creep of single crystal nickel-based superalloys[J]. Metallurgical and Materials Transactions A, 2001, 32 : 2947–2957. DOI: 10.1007/s11661-001-0169-8 |

| [19] | FOILES S M, DAW M S. Application of the embedded atom method to Ni3Al[J]. Journal of Materials Research, 1987, 2 (1): 5–15. DOI: 10.1557/JMR.1987.0005 |

| [20] |

王玉昌, 兰鹏, 李杨, 等. 合金元素对Fe-Mn-C系TWIP钢力学行为的影响[J].

材料工程, 2015, 43 (9): 30–38.

WANG Y C, LAN P, LI Y, et al. Effect of alloying element on mechanical behavior of Fe-Mn-C TWIP steel[J]. Journal of Materials Engineering, 2015, 43 (9): 30–38. |

| [21] | VITEK V. Atomic structure of dislocations in intermetallics with close packed structure:a comparative study[J]. Intermetallics, 1998, 6 (7/8): 579–585. |

| [22] | KEAR B H, GIAMEI A F, SILCOCK J M, et al. Slip and climb processes in γ' precipitation hardened nickel-base alloys[J]. Scripta Materialia, 1968, 2 (5): 287–293. |

| [23] | KNOWLES D M, CHEN Q Z. Superlattice stacking fault formation and twinning during creep in γ'/γ single crystal superalloy CMSX-4[J]. Materials Science and Engineering:A, 2003, 340 : 88–102. DOI: 10.1016/S0921-5093(02)00172-7 |

| [24] | JÁCOMEA L A, NÖRTERSHÄUSERA P, HEYEAR J K, et al. High-temperature and low-stress creep anisotropy of single-crystal superalloys[J]. Acta Materialia, 2013, 61 : 2926–2943. DOI: 10.1016/j.actamat.2013.01.052 |

| [25] | FOILES S M, DAW M S. Application of the embedded atom method to Ni3Al[J]. Journal of Materials Research, 1987, 2 (1): 5–15. DOI: 10.1557/JMR.1987.0005 |

| [26] |

舒德龙, 田素贵, 吴静, 等. 一种含4.5%Re/3.0%Ru的单晶镍基合金的高温蠕变行为[J].

材料工程, 2017, 45 (3): 41–46.

SHU D L, TIAN S G, WU J, et al. Creep behavior of a containing Re/Ru single crystal nickel-based superalloy at elevated temperatures[J]. Journal of Materials Engineering, 2017, 45 (3): 41–46. |

| [27] | JOHNSON W R, BARRET C R, NIX W D. The high-temperature creep behavior of nickel-rich Ni-W solid solutions[J]. Metallurgical and Materials Transactions A, 1972, 3 (4): 963–969. DOI: 10.1007/BF02647673 |

| [28] | MOKHER A K, BIRD J E, DORN J E. Experimental correlations for high-temperature creep[J]. Transaction Quarterly ASM, 1969, 62 : 155–179. |

| [29] |

李嘉荣, 史振学, 袁海龙, 等. 单晶高温合金DD6拉伸性能各向异性[J].

材料工程, 2008 (12): 6–10.

LI J R, SHI Z X, YUAN H L, et al. Tensile anisotropy of single crystal superalloy DD6[J]. Journal of Materials Engineering, 2008 (12): 6–10. DOI: 10.3969/j.issn.1001-4381.2008.12.002 |

| [30] | HEMKER K J, MILLS M J, NIX W D. An investigation of the mechanisms that control intermediate temperature creep of Ni3Al[J]. Acta Metallurgica et Materialia, 1991, 39 (8): 1901–1913. DOI: 10.1016/0956-7151(91)90159-X |

| [31] | RONG T S, JONES I P, SMALLMAN R E. Dislocation mechanisms in creep of Ni3Al at intermediate temperature[J]. Acta Metallurgica et Materialia, 1995, 43 (4): 1385–1393. DOI: 10.1016/0956-7151(94)00381-Q |

2018, Vol. 46

2018, Vol. 46