文章信息

- 何柏林, 江明明, 于影霞, 李力

- HE Bo-lin, JIANG Ming-ming, YU Ying-xia, LI Li

- 超声冲击处理MB8镁合金十字接头的表层组织及疲劳性能

- Microstructure and Fatigue Property of MB8 Magnesium Alloy Cross Welded Joints with Ultrasonic Impact

- 材料工程, 2018, 46(10): 70-76

- Journal of Materials Engineering, 2018, 46(10): 70-76.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001439

-

文章历史

- 收稿日期: 2016-11-30

- 修订日期: 2018-02-23

镁合金作为轻质金属结构材料的首选,具有高比强度、高比刚度、低密度以及优良的切削加工性、阻尼性和电磁屏蔽性能,在航空航天、电子器件、轨道交通装备及汽车制造中具有极其广阔的应用前景[1-4]。但镁合金焊接接头疲劳性能的研究还处于起步阶段,这也成为制约镁合金焊接结构件广泛使用的主要原因之一[5]。已有研究表明[6]:镁合金焊接接头疲劳性能是影响承受动态载荷结构应用的主要因素之一。目前国内外虽有研究者从TIG焊重熔、激光熔凝处理[7]、超声喷丸[8]、焊接过程中进行电磁搅拌[9]等方面对提高镁合金焊接接头的疲劳性能进行了一定的研究,但存在以下问题:TIG焊重熔只能去掉应力集中,并不能改善焊接接头的残余应力分布,且施工工艺复杂,如需对构件预热、清洗且需要保护气体,工艺不当反而会造成副作用;激光熔凝处理镁合金焊接接头,虽可使熔凝区金属晶粒得到高度细化,但对工艺要求极为严格,且焊接接头熔凝层表面易出现凹凸不平的小坑,产生较大的应力集中,加速了焊接接头的疲劳破坏;焊接过程中引入磁场,通过电磁搅拌使晶粒得到细化,使熔池中的杂质得到球化和净化,能够改善镁合金焊接接头疲劳性能,但焊接过程中线圈的行走速率与送丝速率必须高度协调;喷丸法噪声大、设备庞大、投资多、不能方便地移动作业,且由于丸粒反弹,存在安全防护以及丸粒需要回收清理的问题;超声冲击处理是一种旨在改善焊接接头疲劳性能的新技术,通过在焊趾或焊缝表面引入残余压应力,改善焊接接头几何形状以减少应力集中程度,从而提高焊接接头的疲劳强度[10],而且由于剧烈的塑性变形,还会使焊缝表层微观组织结构发生变化,细化焊缝及其附近组织,对焊接接头的性能产生有益的影响。超声冲击强化适用于钢铁材料、铝合金、钛合金、镁合金等[11-15]。由于镁合金的熔点低、导热快,焊接加热时需要大功率,因此,影响镁合金焊接接头疲劳性能的主要原因与一般钢铁材料有很大的不同,除存在残余拉应力以及焊缝几何形状所带来的应力集中外,热影响区组织粗大也是引起接头性能下降的主要原因[16]。MB8是在Mg-Mn二元镁合金MB1的基础上添加Ce形成的一种稀土变形镁合金,其耐腐蚀性能优越、热裂纹倾向小、强度较高,但其塑性有所降低,在航空航天领域已得到应用[17]。

本工作采用超声冲击方法对MB8镁合金焊接接头进行超声冲击处理,利用万能金相显微镜与透射电子显微镜对超声冲击处理前后的接头试样进行组织实验,研究超声冲击对接头表面微观组织的影响。通过对比测试焊态及冲击处理态接头的S-N曲线,分析疲劳断口形貌,研究超声冲击引起的接头疲劳性能变化及其规律。

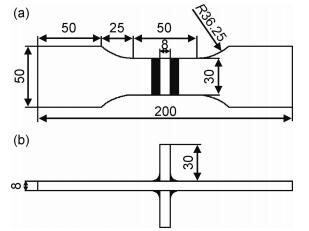

1 实验材料与方法 1.1 实验材料与接头形式母材为8mm厚的MB8变形镁合金板材,为避免出现Mg9Ce组成的低熔点共晶体,采用直径为3mm的MB3镁合金焊丝,母材和焊丝的化学成分如表 1所示。实验采用的接头形式为十字接头,疲劳试样的尺寸形状如图 1所示。

| Alloy | Mn | Ce | Al | Zn | Mg |

| MB8 | 1.5-2.5 | 0.15-0.35 | 0.2-0.3 | 0.3 | Bal |

| MB3 | 0.3-0.6 | - | 3.5-4.5 | 0.8-1.4 | Bal |

|

图 1 MB8十字接头的形状与尺寸 (a)俯视图;(b)主视图 Fig. 1 Shape and dimension of MB8 cross joints (a)top view; (b)front view |

先将母材机加工成500mm×200mm×8mm的主板和500mm×30mm×8mm的腹板,用100#的砂纸打磨母材待焊区域和焊丝,充分去除其表面的氧化膜,再用丙酮擦洗板材及焊丝表面,静置风干。然后,利用NSA-400型钨极氩弧焊机将一块主板和两块腹板焊接,焊接工艺参数如表 2所示。

| Welding joint type | Groove type | Current/A | Voltage/V | Velocity/(mm·s-1) | Argon flow rate/(L·min-1) | Tungsten electrode diameter/mm |

| Cross joint | Double unilateral "V" | 180-200 | 20-24 | 1 | 16-18 | 4 |

采用HJ-Ⅲ型额定功率为600W的超声冲击设备,对接头焊趾部位实施往复冲击。冲击头头部形状为半圆球,半圆直径为3.0mm,冲击电流为2.0A,冲击速率约为15mm/s,往复冲击时间为10min。具体的冲击过程为:超声冲击针头垂直对准接头焊趾部位,使冲击过程在执行机构自重的作用下沿焊缝方向进行。同时,冲击枪做适当角度的摆动,以使焊趾区外形为光滑圆弧过渡。

1.4 疲劳实验实验在PLG-200C疲劳试验机进行,载荷类型为拉-拉疲劳载荷,循环应力比R(σmin/σmax)=0.1,加载波形为正弦波,实验频率f=110~115Hz,最大载荷为230MPa。室温空气环境中测定不同载荷条件下的疲劳寿命N。

1.5 显微组织实验利用Axio Vert.A1型万能金相显微镜对焊缝区域冲击前后的试样进行金相组织的观察。采用JEM-2100透射电子显微镜对超声冲击处理后的接头试样进行组织实验:采用线切割,在冲击后样品的表面切下尺寸为10mm×10mm×0.5mm大小的金属薄片,将薄片粘在铁块上,使线切割面朝下,然后依次用200,600,1000,2000号金相砂纸将样品磨薄至30~40μm,再冲出ϕ3mm大小的圆片,最后对ϕ3mm的小薄片进行离子减薄。

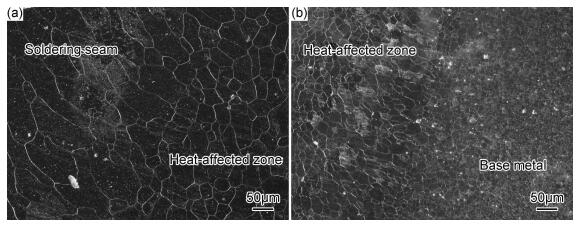

2 结果与讨论 2.1 焊接接头金相组织分析图 2为MB8镁合金十字接头的金相组织。可以看出,焊缝为典型的柱状晶组织,热影响区为不规则的等轴晶组织,而且热影响区组织较母材组织明显增大,二者之间存在明显界限,在界限附近析出许多共晶物。这些共晶物由于熔点较低,再结晶过程中容易软化,在焊接残余拉应力的作用下极易萌生疲劳微裂纹,从而使焊接接头的疲劳性能下降。

|

图 2 MB8镁合金十字接头的金相组织 (a)焊缝及热影响区;(b)热影响区及母材 Fig. 2 Microstructures of MB8 magnesium alloy cross joints (a)soldering seam and heat-affected zone; (b)heat-affected zone and base metal |

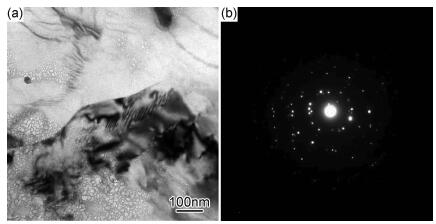

图 3为超声冲击处理接头焊趾区域表面组织的高分辨透射电镜明场像以及对应的选区电子衍射花样图。可知,超声冲击处理MB8镁合金焊接接头表面可以获得尺寸小于100nm的纳米晶组织;同时,选区的电子衍射花样表现为连续的同心圆环,晶粒随机取向,这是典型的纳米晶衍射花样特征。图 4为接头焊趾表面变形层内的位错缠结、位错墙以及亚晶的TEM像。在接头受到超声冲击初期,表层组织发生剧烈的塑性变形,原始粗晶内形成大量的位错;随后,持续的冲击使得位错间的相互作用增强,形成位错缠结和位错墙;然后大量位错湮灭和重排,位错的间距进一步减小,位错缠结和位错墙转变为小角度亚晶界,形成晶粒细小的亚晶结构。最后,在动态再结晶的作用下,亚晶逐步演变成大小均匀、晶界清晰、取向随机的纳米晶组织。

|

图 3 冲击处理表面组织的TEM明场像(a)和对应选区电子衍射花样图(b) Fig. 3 TEM bright field image(a) of surface microstructure with UIT and selected area electron diffraction pattern(b) |

|

图 4 冲击处理后表层组织内部位错缠结、位错墙和亚晶的TEM图 Fig. 4 TEM image of dislocation tangle, wall and subgrain in surface microstructure with UIT |

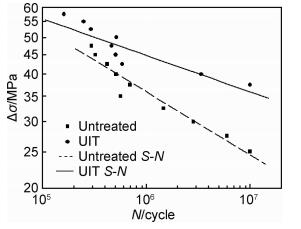

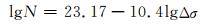

疲劳试样分为未冲击试样(焊态)和冲击试样(超声冲击态)两组。疲劳实验采用正弦波形式的拉-拉疲劳载荷,循环应力比R(σmin/σmax)=0.1,实验频率f=110~115Hz,疲劳实验结果如表 3所示。根据疲劳实验结果,分别拟合出两种状态下存活率为50%的平均S-N曲线,如图 5所示。

| No | Δσmax/MPa | N/106cycle | Fracture position |

| UIT 9 | 57.5 | 0.161461 | Heat-affected zone |

| UIT 8 | 55 | 0.249882 | Heat-affected zone |

| UIT 7 | 52.5 | 0.293336 | Heat-affected zone |

| UIT 6 | 50 | 0.515894 | Heat-affected zone |

| Untreated 1 | 47.5 | 0.296376 | Close weld |

| UIT 5 | 47.5 | 0.463591 | Heat-affected zone |

| Untreated 2 | 45 | 0.323869 | Close weld |

| UIT 4 | 45 | 0.507533 | Heat-affected zone |

| Untreated 3 | 42.5 | 0.421946 | Close weld |

| UIT 3 | 42.5 | 0.588753 | Heat-affected zone |

| Untreated 4 | 40 | 0.511275 | Close weld |

| UIT 2 | 40 | 3.392311 | Heat-affected zone |

| Untreated 5 | 37.5 | 0.700366 | Close weld |

| UIT 1 | 37.5 | 10.0 | No break |

| Untreated 6 | 35 | 0.565799 | Close weld |

| Untreated 7 | 32.5 | 1.465848 | Close weld |

| Untreated 8 | 30 | 2.845959 | Close weld |

| Untreated 9 | 27.5 | 6.0 | No break |

| Untreated 10 | 25 | 10.0 | No break |

|

图 5 焊态及超声冲击态试样的S-N曲线 Fig. 5 S-N curves of as-welded joints and UIT welded joints |

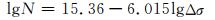

S-N曲线以应力范围Δσ和循环次数N以10为底的双对数坐标表示。MB8镁合金十字接头原始焊态试样的S-N曲线方程为:

|

(1) |

MB8十字接头超声冲击后的S-N曲线方程为:

|

(2) |

根据拟合后的S-N曲线,得出在实验基数为2×106周次下,焊态、冲击态的条件疲劳强度,如表 4所示。其中m为拟合曲线的斜率,lgCm为lgC的均值,Δσ为应力范围,lgCk为拟合曲线的特征值,SD为标准偏差。

| Sample | m | lgCm | Δσ/MPa | lgCk | SD |

| Untreated | 6.015 | 15.36 | 32.07 | 4.564 | 0.5435 |

| UIT | 10.4 | 23.17 | 41.88 | 4.283 | 0.5725 |

由表 4可知,在循环寿命为2×106条件下,焊态试样的条件疲劳强度为32.07MPa,超声冲击后试样的条件疲劳强度为41.88MPa,提高了30.59%。结合图 5发现,超声冲击可以明显提高MB8十字接头的疲劳强度。这是由于超声冲击后产生了塑性变形,在试样表面形成了挤压层,从而使表层的应力分布呈压应力状态,而压应力可以抵消部分或全部拉应力[18],使外加应力施加在试样上的表面总应力降低,裂纹较焊接态试样不易张开扩展,所以超声冲击可以降低裂纹的扩展速率。而且剧烈的塑性变形,使焊缝表层材料产生微观组织结构变化,细化焊缝附近组织,晶粒尺寸可对镁合金疲劳裂纹扩展速率产生较大影响[19-20],细化晶粒等同于减小了平均滑移距离,晶界上位错塞积所引起的应力集中相应减小。

根据表 3统计疲劳寿命的变化结果,如图 6所示。可以看出,超声冲击处理接头疲劳寿命与所外加的应力有关,应力越小,冲击效果越明显,即对疲劳寿命的影响越大;而随着应力的增加,影响效果降低。因此,在对需要经过超声冲击处理的MB8镁合金十字接头进行疲劳设计时,应重点考虑外载荷的大小,而可以忽略接头中焊接残余应力的影响。

|

图 6 接头疲劳寿命与应力的关系 Fig. 6 Relationship between fatigue life and stress |

两组试样疲劳断裂大多发生在热影响区,部分发生在焊缝区域。从断口表面来看,发生在焊缝区的试样都含有部分焊接缺陷,在热影响区发生断裂(图 7)的试样基本不存在明显的焊接缺陷,表明热影响区是MB8镁合金焊接接头疲劳断裂的薄弱区域,这与热影响区晶粒粗大有很大的关系。而超声冲击过程中,主要是对焊趾部位进行冲击,以降低接头几何形状引起的应力集中为主,对热影响区的组织影响很小,因此对断裂位置的影响也相对较小。

|

图 7 冲击态(a)和焊态(b)接头断裂位置 Fig. 7 Fracture positions of the UIT welded joints(a) and the as-welded joints(b) |

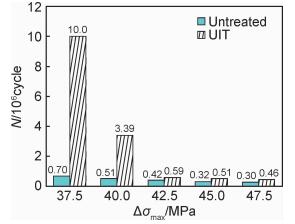

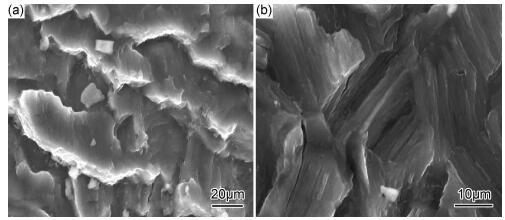

疲劳实验后,两组试样中各取一个,用线切割将完整的疲劳断口切下,在超声波振荡器中进行超声洗涤,去除断口的油污。利用Quanta200扫描电镜(SEM) (加速电压30kV)观察疲劳断口形貌,如图 8所示。MB8镁合金接头的疲劳断口很少发现清晰、明显的疲劳条带,由图 8(a-1), (a-2)可以看出,断口具有比较明显的脆性断裂特征,存在撕裂棱。同时,断口中有夹杂存在,这在一定程度上成为裂纹萌生的原因。焊态和冲击态试样的疲劳裂纹源均起源于表面的焊接缺陷处。整个断口以裂纹源为核心,裂纹呈放射状向周围扩展。超声冲击后的放射花样较细腻、平滑,并按一定方向分布,而原始焊态的放射花样较粗糙,方向较杂乱。

|

图 8 焊态(1)和冲击态(2)疲劳断口的表面形貌 (a)疲劳裂纹源区;(b)扩展区;(c)瞬断区 Fig. 8 Fatigue fracture surface morphologies of as-welded joints(1) and UIT welded joints(2) (a)crack initiation region; (b)propagation region; (c)collapse fracture region |

图 8(b-1), (b-2)为裂纹扩展区的微观形貌。断口中存在很多解理小台阶以及二次裂纹(图 9),从台阶的整体流动形貌可以判断出裂纹的扩展方向。在一个晶粒内的不同部位首先形成解理裂纹核,逐步扩展成若干解理面,解理裂纹沿不同高度的解理面进行扩展,并以二次解理方式相互连接起来,从而形成高度不同的小台阶。疲劳断口中的这些解理花样杂乱无序。同时,在疲劳断口的很多地方可以观察到大小不一的微裂纹,即二次裂纹,二次裂纹是由断口向内部扩展的裂纹,显示了密排六方结构镁合金塑性变形能力差,断口有准解理断裂的特征。实际上,二次裂纹可以降低疲劳裂纹早期的扩展速率,延长疲劳寿命。

|

图 9 疲劳断口中的解理台阶(a)和二次裂纹(b) Fig. 9 Cleavage steps(a) and secondary cracks(b) in the fatigue fracture |

图 8(c-1), (c-2)是瞬断区形貌。两者断口与拉伸断口有些相似,有较多的撕裂棱,棱下有大量的滑移线。超声冲击后,晶粒内形成大量的线缺陷,从而使点阵结构严重变形。裂纹在点阵结构严重变形处的扩展受到一定程度的阻碍,使得彼此相邻的边界处只有通过撕裂的方式才能连接,于是形成所谓的撕裂棱。同时,在瞬断区可以观察到韧窝这一韧性断裂的特征。然而,不同的断裂部位韧窝形态有一些差异,有等轴的韧窝,也有被拉长的韧窝,这应该和断裂区域的晶粒取向有关。原始焊态断口中,韧窝较大,数量少,且大小不均;而超声冲击后的疲劳断口韧窝较小,数量增多,形状较均匀。这说明超声冲击后塑性有了一定程度的提高。

3 结论(1) 超声冲击处理后,MB8镁合金十字接头表面可以获得尺寸小于100nm的纳米晶组织。

(2) 超声冲击可以明显提高MB8镁合金十字接头的疲劳强度。在循环寿命为2×106条件下,焊态试样的条件疲劳强度为32.07MPa,冲击处理态试样的条件疲劳强度为41.88MPa,提高了30.59%。

(3) 接头的疲劳寿命与外加应力有关,应力越小,冲击效果越明显,即对疲劳寿命的影响越大;而随着应力的增加,提升效果降低。

(4) 超声冲击前后疲劳断口都具有比较明显的脆性断裂特征,存在撕裂棱,说明超声冲击不能改变MB8镁合金十字接头的疲劳断裂方式。但冲击后的表层,由于残余压应力以及晶粒细化的作用,裂纹扩展速度有一定程度减缓。

(5) 接头试样疲劳断裂多发生在热影响区,部分发生在焊缝区域。发生在焊缝区的试样都含有部分焊接缺陷,在热影响区发生断裂的试样基本不存在明显的焊接缺陷,表明热影响区是MB8镁合金十字接头疲劳断裂的薄弱区域。

| [1] |

初雅杰, 李晓泉, 吴申庆, 等. 热压形变参数对AZ31镁合金接头微观组织和力学性能的影响[J].

材料工程, 2014 (6): 35–39.

CHU Y J, LI X Q, WU S Q, et al. Influence of hot compression deformation on microstructure and mechanical properties of welded joints for AZ31 magnesium alloy[J]. Journal of Materials Engineering, 2014 (6): 35–39. |

| [2] |

邓海鹏, 何柏林. MB8变形镁合金超声疲劳试样解析设计[J].

航空材料学报, 2016, 36 (4): 64–70.

DENG H P, HE B L. Design of ultrasonic fatigue specimen of MB8 wrought magnesium alloy by analytic method[J]. Journal of Aeronautical Materials, 2016, 36 (4): 64–70. |

| [3] |

宋广胜, 陈强强, 徐勇, 等. AZ31镁合金室温拉伸微观变形机制EBSD原位跟踪研究[J].

材料工程, 2016, 44 (4): 1–8.

SONG G S, CHEN Q Q, XU Y, et al. Deformation micro-mechanism of AZ31 Mg alloy during tension at room temperature by EBSD in-situ tracking[J]. Journal of Materials Engineering, 2016, 44 (4): 1–8. DOI: 10.3969/j.issn.1673-1433.2016.04.001 |

| [4] |

秦仁耀, 孙兵兵, 肇恒跃, 等. ZM5镁合金TIG焊接接头组织与力学性能[J].

材料工程, 2016, 44 (6): 92–97.

QIN R Y, SUN B B, ZHAO H Y, et al. Microstructure and mechanical properties of TIG weld joint of ZM5 magnesium alloy[J]. Journal of Materials Engineering, 2016, 44 (6): 92–97. |

| [5] |

于影霞, 何柏林. 镁合金焊接接头表面自纳米化及其疲劳性能研究现状与展望[J].

材料导报, 2013, 27 (9): 121–124.

YU Y X, HE B L. Research reality and prospect about the surface self-nanocrystallization of magnesium alloy weld joints and its fatigue properties[J]. Materials Review, 2013, 27 (9): 121–124. |

| [6] |

王文先, 马丽莉, 慕伟, 等. AZ31B镁合金TIG焊焊接接头的疲劳性能[J].

机械工程学报, 2007, 43 (10): 161–165.

WANG W X, MA L L, MU W, et al. Fatigue behavior of AZ31B magnesium alloy joint with TIG-welding[J]. Chinese Journal of Mechanical Engineering, 2007, 43 (10): 161–165. DOI: 10.3321/j.issn:0577-6686.2007.10.030 |

| [7] |

张兰. AZ31B镁合金焊接接头疲劳性能改善方法研究[D].太原: 太原理工大学, 2010. ZHANG L. Study on the improving methods of fatigue property for AZ31B magnesium alloy welded joint[D].Taiyuan: Taiyuan University of Technology, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10112-2010143509.htm |

| [8] | ZHANG J W, WANG W X, ZHANG L. Improving the fatigue property of welded joints for AZ31 magnesium alloy by ultrasonic peening treatment[J]. China Welding, 2008 (2): 20–26. |

| [9] |

成明华.镁合金焊接接头疲劳性能的研究[D].沈阳: 沈阳工业大学, 2009. CHENG M H. Investigation of fatigue endurance for magnesium alloy weld joint[D].Shenyang: Shenyang University of Technology, 2009. http://cdmd.cnki.com.cn/article/cdmd-10142-2009099189.htm |

| [10] | ROY S, FISHER J W, YEN B T. Fatigue resistance of welded details enhanced by ultrasonic impact[J]. International Journal of Fatigue, 2003, 25 (12): 1239–1247. |

| [11] |

何柏林, 于影霞, 余皇皇, 等. 超声冲击对转向架焊接十字接头表层组织及疲劳性能的影响[J].

焊接学报, 2013, 34 (8): 51–54.

HE B L, YU Y X, YU H H, et al. Effect of ultrasonic impact on the surface microstructure and fatigue properties of welded cross joint for train bogie[J]. Transactions of the China Welding Institution, 2013, 34 (8): 51–54. |

| [12] |

黄丽婷, 陈明和, 谢兰生, 等. 超声冲击载荷对CP3钛合金焊接接头残余应力的影响[J].

航空材料学报, 2014, 34 (1): 52–55.

HUANG L T, CHEN M H, XIE L S, et al. Influence of ultrasonic impact load on residual stresses distribution of welded joints for CP3 titanium alloy[J]. Journal of Aeronautical Materials, 2014, 34 (1): 52–55. DOI: 10.3969/j.issn.1001-4381.2014.01.010 |

| [13] |

王东坡, 龚宝明, 吴世品, 等. 焊接接头与结构疲劳延寿技术研究进展综述[J].

华东交通大学学报, 2016, 33 (6): 1–14.

WANG D P, GONG B M, WU S P, et al. Research review on fatigue life improvement of welding joint and structure[J]. Journal of East China Jiaotong University, 2016, 33 (6): 1–14. |

| [14] | HE B L, YU Y X, XIA S S, et al. Effect of ultrasonic impact treating on wear resistance and microhardness of AZ91D magnesium alloy[J]. Rare Metal Materials and Engineering, 2017, 46 (1): 17–22. |

| [15] |

李想, 邓彩艳, 龚宝明, 等. 5A06铝合金焊接接头在超长寿命区间的疲劳性能[J].

焊接学报, 2016, 37 (2): 59–63.

LI X, DENG C Y, GONG B M, et al. Super-long life fatigue property of 5A06 aluminum alloy welded joint[J]. Transactions of the China Welding Institution, 2016, 37 (2): 59–63. |

| [16] |

张华, 林三宝, 吴林, 等. AZ31镁合金搅拌摩擦焊接头断裂机制[J].

材料工程, 2005 (1): 33–36.

ZHANG H, LIN S B, WU L, et al. Fracture mechanism of friction stir welded AZ31 magnesium alloy[J]. Journal of Materials Engineering, 2005 (1): 33–36. DOI: 10.3969/j.issn.1001-4381.2005.01.008 |

| [17] |

高明, 曾晓雁, 唐海国. MB8镁合金CO2激光焊接工艺及接头性能[J].

中国有色金属学报, 2011, 21 (5): 939–944.

GAO M, ZENG X Y, TANG H G. Process characterization and joint mechanical properties of CO2 laser welding of MB8 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21 (5): 939–944. |

| [18] |

张力. 浅析表面纳米化对金属疲劳性能的影响[J].

中国科技信息, 2006 (9): 302–303.

ZHANG L. Effect of surface nanocrystallization on fatigue properties of metals[J]. China Science and Technology Information, 2006 (9): 302–303. DOI: 10.3969/j.issn.1001-8972.2006.09.157 |

| [19] | TSUJIKAWA M, SOMEKAWA H, HIGASHI K. Fatigue of welded magnesium alloy joints[J]. Materials Transactions, 2004, 45 (2): 419–422. DOI: 10.2320/matertrans.45.419 |

| [20] | SHIH T S, LIU W S, CHEN Y J. Fatigue of as-extruded AZ61A magnesium alloy[J]. Materials Science and Engineering:A, 2002, 325 : 152–162. DOI: 10.1016/S0921-5093(01)01411-3 |

2018, Vol. 46

2018, Vol. 46