文章信息

- 陈亚军, 刘辰辰, 褚玉龙, 宋肖肖

- CHEN Ya-jun, LIU Chen-chen, CHU Yu-long, SONG Xiao-xiao

- 7075-T651铝合金薄壁管件多轴低周疲劳行为及寿命预测

- Multiaxial Low-cycle Fatigue Behavior and Life Prediction of 7075-T651 Aluminum Alloy Thin-walled Tubular Specimens

- 材料工程, 2018, 46(10): 60-69

- Journal of Materials Engineering, 2018, 46(10): 60-69.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000152

-

文章历史

- 收稿日期: 2018-02-07

- 修订日期: 2018-07-10

2. 中国航发上海商用航空发动机制造有限责任公司, 上海 201306

2. AECC Shanghai Commercial Aircraft Engine Manufacturing Co., Ltd., Shanghai 201306, China

7075铝合金作为硬铝合金的一种,具有较高的比强度和硬度、较好的耐腐蚀性能和较高的韧性[1],作为飞机结构材料,可用于制造蒙皮、翼梁、隔框、起落架及液压系统零部件等,被广泛应用于航空领域[2-3]。在服役过程中,飞机结构常常受到多轴疲劳载荷的作用,对材料的失效行为及机理进行分析至关重要[4-7]。

加载条件往往会对疲劳寿命产生影响[8-9],赵凯等[10]对弹簧钢进行比例加载条件下的多轴疲劳实验,发现弯曲应力占等效应力的比值对寿命有显著作用。Zhang等[11]利用2A12铝合金进行多轴高周疲劳实验,指出载荷高低会影响断裂形式,多轴加载常常形成混合型裂纹。Zhao等[12]对7075铝合金进行了不同加载条件下的单轴和多轴疲劳实验,发现轴向平均应力降低了材料疲劳强度。断裂形貌会受到加载条件的影响,对其进行分析可得失效形式和机理。韩剑等[13]利用7075-T651铝合金棒材进行拉压疲劳实验,发现裂纹源的产生有两种原因,一是生产和加工过程中产生的缺陷,二是夹杂的第二相颗粒与基体脱离。Jo等[14]对渗碳钢进行多轴疲劳实验,发现裂纹萌生于试样亚表面。陈涛等[15]对7075-T651铝合金的单轴疲劳断口进行分析,发现其主要断裂形式为微孔聚集韧窝型,且不同应力幅下的位错形态不同。

相对于单轴疲劳而言,多轴加载条件下的寿命预测更为复杂[16-17]。根据选取损伤参量和疲劳参数的不同,可以将多轴疲劳寿命预测准则分为4类,即应力准则、应变准则、能量准则和临界面准则[18-19]。Gough等[20]给出了椭圆方程应力准则,Lee等[21]考虑载荷间的相位差对其进行了修正。崔云等[22]将非比例度引入Basquin准则,预测AZ31镁合金多轴低周疲劳寿命。陈旭等[23]考虑附加强化提出基于应变参量的低周疲劳判据,Ellyin[24]利用总应变能密度预测疲劳寿命。临界平面法通过选取疲劳过程中特定平面的特征参数进行寿命预测,如最大正应力[25]、剪切应变[26]以及应力应变的乘积[27]等,但作为一种时域分析手段,疲劳过程中的计算较为复杂,因此,也有通过频域分析进行寿命预测的相关研究[28]。

目前,有关7075铝合金疲劳行为的研究,主要集中在单轴疲劳方面,关于加载条件对7075铝合金多轴疲劳性能影响的研究报道较少。本工作通过对7075-T651铝合金薄壁管件进行以等效应力幅、应力幅比和拉扭相位差作为变量的多轴疲劳实验,研究不同加载条件对多轴疲劳寿命的影响,分析疲劳过程曲线,结合宏观和微观断口形貌分析,对薄壁管件多轴疲劳失效机理进行探究,并提出改进的Basquin准则,对不同加载条件下的多轴疲劳寿命进行预测。

1 实验材料与方法 1.1 试样材料和尺寸实验所用7075-T651铝合金化学成分如表 1所示,采用挤压成型、直径为30mm的圆棒材,沿成型方向取材加工试样,测得材料常温下的基本力学性能为:屈服强度492.95MPa,抗拉强度538.90MPa,弹性模量70.36GPa。对于多轴疲劳实验,依照美国材料测试标准ASTME2207加工成薄壁管状试样,尺寸如图 1所示。

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Cr | Al |

| 0.40 | 0.50 | 1.20-2.00 | 0.30 | 2.10-2.90 | 5.10-6.10 | 0.20 | 0.18-0.28 | Bal |

|

图 1 疲劳管件试样尺寸图 Fig. 1 Tubular specimen geometry for fatigue tests |

利用SDN100/1000电液伺服拉扭复合疲劳试验机进行拉扭双通道应力控制的多轴疲劳实验,轴向和扭向的应力根据von Mises准则进行确定,表达式见式(1):

|

(1) |

其中:σeq为von Mises等效应力; σ为轴向应力;τ为扭转剪切应力。实验中均采取频率为5Hz的正弦波形加载,式(2)和式(3)分别为轴向应力和扭转剪切应力的表达式:

|

(2) |

|

(3) |

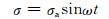

式中:σa为轴向应力幅;τa为扭转剪切应力幅;ω为加载角频率;t为加载时间;φ为轴向和扭转剪切应力之间的相位差。轴向应力和扭转剪切应力的关系通过应力幅比λ=σa/τa表示。分别选取不同的等效应力幅、应力幅比和拉扭相位差进行实验,具体加载条件如表 2所示。图 2给出了应力幅比和拉扭相位差变量实验的加载路径。实验在室温大气环境下进行,对于每种加载条件,均进行5次重复实验。试样断裂后将疲劳断口切下进行超声波清洗,利用Hitachi S-3400N扫描电子显微镜进行断口形貌观察,分析多轴疲劳断裂机理。

| Variable | σeq/MPa | σa/MPa | τa/MPa | λ | φ/(°) |

| Equivalent stressamplitude | 150 | 106.07 | 61.24 | 3 | 0 |

| 250 | 176.78 | 102.06 | 3 | 0 | |

| 275 | 194.45 | 112.27 | 3 | 0 | |

| 300 | 212.13 | 122.47 | 3 | 0 | |

| 325 | 229.81 | 132.68 | 3 | 0 | |

| 350 | 247.49 | 142.89 | 3 | 0 | |

| Stress amplituderatio | 300 | 0.00 | 173.21 | 0 | 0 |

| 300 | 83.21 | 166.41 | 0.5 | 0 | |

| 300 | 150.00 | 150.00 | 1 | 0 | |

| 300 | 212.13 | 122.47 | 3 | 0 | |

| Tension-torsion stress phase | 300 | 212.13 | 122.47 | 3 | 90 |

| 300 | 212.13 | 122.47 | 3 | 45 | |

| 300 | 212.13 | 122.47 | 3 | 0 |

|

图 2 多轴疲劳实验的加载路径 (a)应力幅比变量;(b)拉扭相位差变量 Fig. 2 Loading path of multiaxial fatigue tests (a)stress ratio amplitude variable; (b)tension-torsion stress phase variable |

如图 3所示,应力幅比λ为

|

图 3 应力幅比λ为  |

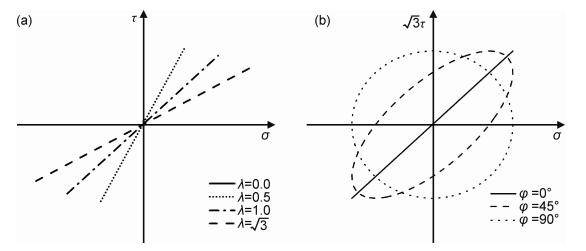

等效应力幅σeq为300MPa、相位差φ为0°时,7075-T651铝合金薄壁管件多轴疲劳寿命与应力幅比的关系如图 4所示,当应力幅比λ为0时,加载条件为纯扭转加载,对应的平均寿命最低,为13526周;当应力幅比λ为

|

图 4 等效应力幅σeq为300MPa、相位差φ为0°时应力幅比和多轴疲劳寿命的关系 Fig. 4 Relation between stress amplitude ratio and multiaxial fatigue life with σeq= 300MPa and φ= 0° |

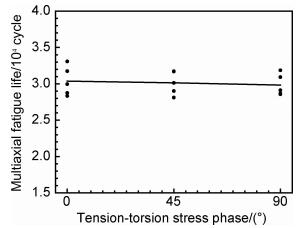

图 5为等效应力幅σeq为300MPa、应力幅比λ为

|

图 5 等效应力幅σeq为300MPa、应力幅比λ为  |

多轴疲劳实验过程中,加载稳定后每隔150s对轴向位移和扭转角度进行记录,以反映试样不同方向上的参量变化。图 6是不同等效应力幅下的加载曲线。如图 6(a)所示,随着等效应力幅的增大,轴向位移幅值整体有增加的趋势;不同的等效应力幅下,在加载初始阶段,轴向位移幅值均随时间增加,材料在该阶段轴向出现软化现象,其后轴向位移幅值随时间出现波浪形变化,材料轴向的硬化和软化交替出现;对于高应力幅条件,材料轴向主要以软化为主,寿命较短,对于低应力幅条件,由于轴向出现了多次硬化过程,对应寿命较长。如图 6(b)所示,随着等效应力幅的增大,扭向角度幅值整体有增加的趋势;在350MPa高应力幅条件下,在初始阶段软化-硬化过程后,扭向角度幅值逐渐增加,材料在扭向出现持续软化现象,对应寿命最低;在250MPa低应力幅条件下,材料扭向的硬化和软化交替出现,直至断裂。

|

图 6 应力幅比λ为  |

图 7反映了不同应力幅比条件下的加载曲线。随着应力幅比的增加,轴向应力占比变大,导致轴向位移幅值整体有增加的趋势,如图 7(a)所示。应力幅比为0时,加载条件为纯扭转,轴向位移幅值为0;应力幅比为

|

图 7 等效应力幅σeq为300MPa、相位差φ为0°时不同应力幅比下的加载曲线 (a)轴向位移幅值随时间的变化;(b)扭向角度幅值随时间的变化 Fig. 7 Loading curves under different stress amplitude ratios with σeq=300MPa and φ= 0° (a)variation of axial displacement amplitude with time; (b)variation of torsional angle amplitude with time |

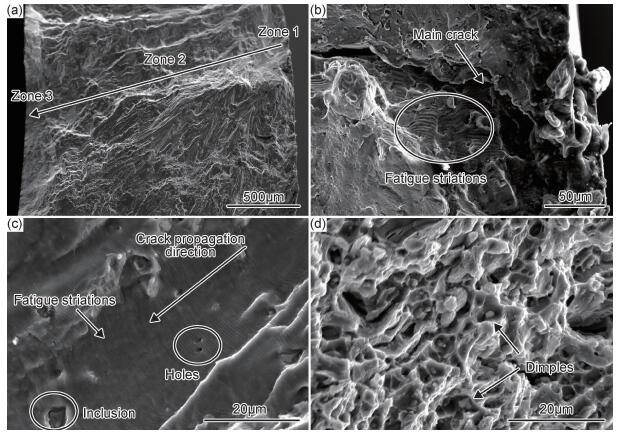

图 8为应力幅比λ为

|

图 8 250MPa等效应力幅下试样断口宏观和微观形貌 (a)宏观断口;(b)裂纹源区;(c)裂纹扩展区;(d)瞬断区 Fig. 8 Macro and micro fracture morphologies of specimen under equivalent stress amplitude of 250MPa (a)macro fracture; (b)crack initiation region; (c)crack propagation region; (d)instantaneous fracture region |

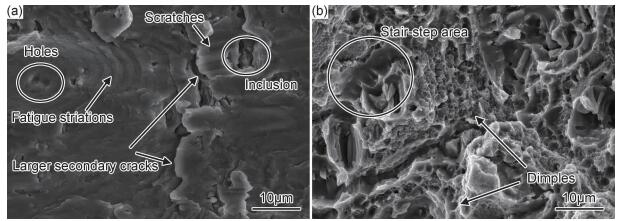

图 9(a)为应力幅比λ为

|

图 9 350MPa等效应力幅下试样断口微观形貌 (a)裂纹扩展区;(b)瞬断区 Fig. 9 Fracture morphologies of specimen under equivalent stress amplitude of 350MPa (a)crack propagation region; (b)instantaneous fracture region |

图 10是等效应力幅σeq为300MPa、不同应力幅比条件下,7075-T651铝合金管件试样的宏观断口特征,可知当应力幅比为0,即纯扭转加载时,宏观裂纹呈现出与试样轴向相垂直的平台区域,这是由于在微裂纹形成和扩展过程中,受到扭转剪切应力的作用而在其方向上相互连接,形成宏观裂纹。随着应力幅比的增加,轴向应力占比增大,扭转剪切应力占比减小,使该平台区域减小,当应力幅比达到

|

图 10 不同应力幅比下试样断口宏观特征(从左至右:λ=0.0,0.5,1.0,  |

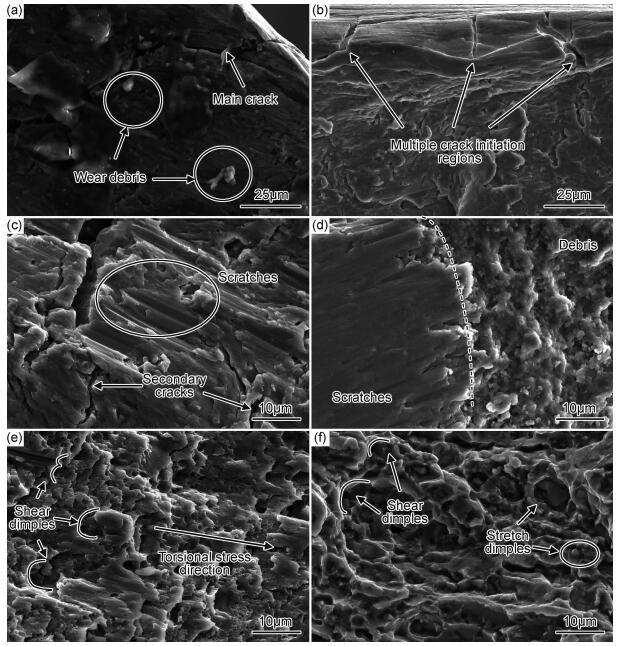

等效应力幅σeq为300MPa时不同应力幅比条件下断口微观形貌如图 11所示。加载过程中试样管壁外表面的扭矩为最大值,导致裂纹容易起源于外表面的缺陷位置。在图 11(a)中,可以观察到纯扭转加载条件下,主裂纹周围存在由于扭转剪切而形成的磨屑。应力幅比为

|

图 11 不同应力幅比下断口微观形貌 (a)疲劳源区(λ=0);(b)疲劳源区(λ= );(c)扩展区(λ=0);(d)扩展区(λ= );(c)扩展区(λ=0);(d)扩展区(λ= );(e)瞬断区(λ=0);(f)瞬断区(λ= );(e)瞬断区(λ=0);(f)瞬断区(λ= ) Fig. 11 Fracture morphology under different stress amplitude ratios (a)crack initiation region (λ=0);(b)crack initiation region (λ= ) Fig. 11 Fracture morphology under different stress amplitude ratios (a)crack initiation region (λ=0);(b)crack initiation region (λ= ); (c)crack propagation region (λ=0); (d)crack propagation region (λ= ); (c)crack propagation region (λ=0); (d)crack propagation region (λ= ); (e)instantaneous fracture region (λ=0);(f)instantaneous fracture region (λ= ); (e)instantaneous fracture region (λ=0);(f)instantaneous fracture region (λ= ) ) |

考虑到拉扭相位差在多轴低周疲劳条件下对材料疲劳寿命的影响较小,下面仅针对等效应力幅和应力幅比两个变量对材料的多轴疲劳寿命的影响进行预测。

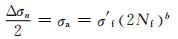

3.1 等效应力幅对寿命的影响Basquin[32]针对单轴疲劳的寿命预测,提出了正应力幅和疲劳寿命之间的关系:

|

(4) |

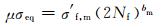

其中:Δσn/2是轴向应力变化量的一半,即轴向应力幅σa;σ′f是材料单拉疲劳强度系数;b表示材料单拉疲劳强度指数。对于7075-T651铝合金的单轴疲劳;σ′f取值为1231MPa,b取值为-0.122[33]。类似地,对于多轴疲劳受力状态,提出等效应力幅和多轴疲劳寿命之间的关系为:

|

(5) |

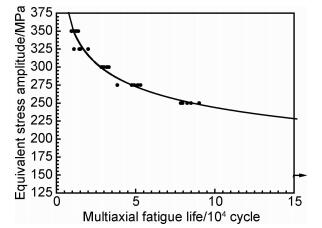

其中:Δσeq/2是von Mises等效应力变化量的一半,对于本工作中的拉-扭对称加载条件,其值为von Mises等效应力幅σeq;σ′f, m是材料多轴疲劳强度系数;bm表示材料多轴疲劳强度指数。通过不同加载条件下,对等效应力幅和多轴疲劳寿命均值的拟合,得出在应力幅比取值为

|

图 12 原始Baquin准则和修正后准则的对比 Fig. 12 Comparison between original and modified Basquin's criteria |

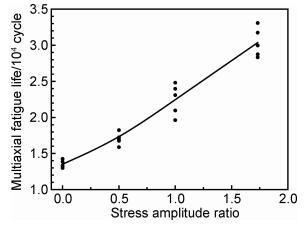

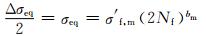

考虑应力幅比在等效应力恒定情况下对多轴疲劳寿命的影响,引入应力幅比因子μ,式(5)可写作:

|

(6) |

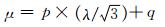

应力幅比因子μ是应力幅比λ的函数,当应力幅比λ升高时,多轴疲劳寿命增加,而应力幅比因子应减小,具体关系如下:

|

(7) |

其中:p是比例系数,其值为-0.125;q为应力幅比常数,其值为1.125。当应力幅比λ取值为

|

图 13 不同等效应力幅条件下寿命预测结果 Fig. 13 Life prediction results under different equivalent stress amplitudes |

|

图 14 不同应力幅比条件下寿命预测结果 Fig. 14 Life prediction results under different stress amplitude ratios |

(1) 等效应力幅从350MPa降低至250MPa,7075-T651铝合金薄壁管件试样的多轴疲劳寿命从11422周上升至83123周,高应力幅下材料在轴向和扭向以软化为主,低应力幅下硬化和软化交替出现。应力幅比从0增加至

(2) 不同加载条件下,裂纹源均位于管壁外侧,且呈现多裂纹源特征。低应力幅下扩展区可观察到密集的疲劳条带,瞬断区韧窝方向和深度不同;高应力幅下扩展区出现脱落颗粒并形成沟槽,瞬断区出现台阶状形貌。试样宏观断口在纯扭转条件下出现平台区域,随着应力幅比的增加,平台区域逐渐减小。较低应力幅比下,扩展区主要以擦痕和犁沟为主,且可以观察到二次裂纹;较高应力幅比下,扩展区出现较多碎屑。随着应力幅比的增加,瞬断区出现的韧窝呈现由剪切型到拉伸和剪切混合型的过渡。

(3) 针对多轴加载条件,通过引入应力幅比因子,得到修正的Basquin准则,呈现出良好的寿命预测效果,所得寿命预测值均在两倍分散带以内。

| [1] |

中国航空材料编委会.

中国航空材料手册:第3卷铝合金镁合金钛合金[M]. 北京: 中国标准出版社, 1989.

Edit Committee of China Aeronautical Materials Handbook. China aeronautical materials handbook:volume Ⅲ aluminum alloy magnesium alloy titanium[M]. Beijing: Standard Press of China, 1989. |

| [2] |

杨守杰, 戴圣龙. 航空铝合金的发展回顾与展望[J].

材料导报, 2005, 19 (2): 76–80.

YANG S J, DAI S L. A glimpse at the development and application of aluminum alloys in aviation industry[J]. Materials Review, 2005, 19 (2): 76–80. DOI: 10.3321/j.issn:1005-023X.2005.02.023 |

| [3] | DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56 (4): 862–871. |

| [4] |

丁智平, 陈吉平, 王腾飞, 等. 镍基单晶合金多轴非比例加载低周疲劳研究[J].

力学学报, 2012, 44 (2): 326–333.

DING Z P, CHEN J P, WANG T F, et al. Study on low cycle fatigue of single crystal Ni-based superalloy under multiaxial non-proportional loading[J]. Chinese Journal of Theoretical and Applied Mechanics, 2012, 44 (2): 326–333. |

| [5] |

田玉杰, 尚德广, 陈宏, 等. 单多轴变幅加载下TC21钛合金疲劳特性[J].

航空材料学报, 2013, 33 (2): 74–80.

TIAN Y J, SHANG D G, CHEN H, et al. Fatigue properties of TC21 Ti-alloy under uniaxial and multiaxial cyclic variable amplitude loading[J]. Journal of Aeronautical Materials, 2013, 33 (2): 74–80. DOI: 10.3969/j.issn.1001-4381.2013.02.015 |

| [6] | LOK S K, PAUL J M, UPENDRANATH V. Prescience life of landing gear using multiaxial fatigue numerical analysis[J]. Procedia Engineering, 2014, 86 : 775–779. DOI: 10.1016/j.proeng.2014.11.097 |

| [7] | ESMAEILI F, CHAKHERLOU T N, ZEHSAZ M. Prediction of fatigue life in aircraft double lap bolted joints using several multiaxial fatigue criteria[J]. Materials & Design, 2014, 59 (7): 430–438. |

| [8] |

陈亚军, 王先超, 王付胜, 等. 2A12铝合金的多轴加载疲劳行为[J].

材料工程, 2017, 45 (8): 68–75.

CHEN Y J, WANG X C, WANG F S, et al. Fatigue behavior of 2A12 aluminum alloy under multiaxial loading[J]. Journal of Materials Engineering, 2017, 45 (8): 68–75. |

| [9] |

陈亚军, 王先超, 王付胜, 等. 不同应力幅比加载下2A12铝合金的多轴疲劳性能[J].

材料工程, 2017, 45 (9): 136–142.

CHEN Y J, WANG X C, WANG F S, et al. Multiaxial fatigue properties of 2A12 aluminum alloy under different stress amplitude ratio loadings[J]. Journal of Materials Engineering, 2017, 45 (9): 136–142. |

| [10] |

赵凯, 何玉怀, 刘新灵, 等. 拉弯扭比例加载下50CrVA弹簧钢的多轴疲劳寿命及损伤特征[J].

材料工程, 2014 (12): 99–103.

ZHAO K, HE Y H, LIU X L, et al. Multiaxial fatigue life and damage characteristics of 50CrVA spring steel under tension-bending-torsion proportional loading[J]. Journal of Materials Engineering, 2014 (12): 99–103. DOI: 10.11868/j.issn.1001-4381.2014.12.017 |

| [11] | ZHANG J, SHI X, BAO R, et al. Tension-torsion high-cycle fatigue failure analysis of 2A12-T4 aluminum alloy with different stress ratios[J]. International Journal of Fatigue, 2011, 33 (8): 1066–1074. DOI: 10.1016/j.ijfatigue.2010.12.007 |

| [12] | ZHAO T, JIANG Y. Fatigue of 7075-T651 aluminum alloy[J]. International Journal of Fatigue, 2008, 30 (5): 834–849. DOI: 10.1016/j.ijfatigue.2007.07.005 |

| [13] |

韩剑, 戴起勋, 赵玉涛, 等. 7075-T651铝合金疲劳特性研究[J].

航空材料学报, 2010, 30 (4): 92–96.

HAN J, DAI Q X, ZHAO Y T, et al. Study of fatigue performance of 7075-T651 aluminum alloys[J]. Journal of Aeronautical Materials, 2010, 30 (4): 92–96. DOI: 10.3969/j.issn.1005-5053.2010.4.018 |

| [14] | JO B, SHARIFIMEHR S, SHIM Y, et al. Cyclic deformation and fatigue behavior of carburized automotive gear steel and predictions including multiaxial stress states[J]. International Journal of Fatigue, 2017, 100 : 454–465. DOI: 10.1016/j.ijfatigue.2016.12.023 |

| [15] |

陈涛, 赵路远, 李慧, 等. 应力控制下7075-T651铝合金的疲劳断裂行为[J].

机械工程材料, 2017, 41 (7): 1–5.

CHEN T, ZHAO L Y, LI H, et al. Fatigue fracture behavior of 7075-T651 aluminum alloy under stress control[J]. Materials for Mechanical Engineering, 2017, 41 (7): 1–5. |

| [16] |

吴昊, 仲政. 金属材料多轴非比例低周疲劳寿命预测概述[J].

力学季刊, 2016 (2): 201–213.

WU H, ZHONG Z. Low cycle fatigue life prediction of metallic materials under multi-axial nonproportional loading:an overview[J]. Chinese Quarterly of Mechanics, 2016 (2): 201–213. |

| [17] |

王英玉, 姚卫星. 多轴疲劳破坏准则现状及评估[J].

材料工程, 2003 (增刊1): 37–41.

WANG Y Y, YAO W X. Evaluation on the multiaxial fatigue criteria[J]. Journal of Materials Engineering, 2003 (Suppl 1): 37–41. |

| [18] | WANG Y Y, YAO W X. Evaluation and comparison of several multiaxial fatigue criteria[J]. International Journal of Fatigue, 2004, 26 (1): 17–25. DOI: 10.1016/S0142-1123(03)00110-5 |

| [19] | FATEMI A, SHAMSAEI N. Multiaxial fatigue:an overview and some approximation models for life estimation[J]. International Journal of Fatigue, 2011, 33 (8): 948–958. DOI: 10.1016/j.ijfatigue.2011.01.003 |

| [20] | GOUGH H J. Crystalline structure in relation to failure of metals-especially fatigue[C]//Proceedings of the American Society for Testing and Materials 33, Part Ⅱ.Philadelphia, USA: American Society for Testing and Materials, 1933: 3-22. |

| [21] | LEE S B. A criterion for fully reversed out-of-phase tors ion and bending[C]//MILLER K J, BROWN M W. Multiaxial Fatigue. San Francisco: ASTM STP, 1985: 553-568. http://www.astm.org/DIGITAL_LIBRARY/STP/PAGES/STP36242S.htm |

| [22] |

崔云, 陈刚, 王磊, 等. 多轴非比例载荷下镁合金AZ21的疲劳性能研究[J].

天津大学学报(自然科学与工程技术版), 2017, 50 (3): 283–289.

CUI Y, CHEN G, WANG L, et al. Fatigue characteristics of Mg alloy AZ31 under multiaxial non-proportional loading[J]. Journal of Tianjin University (Science and Technology), 2017, 50 (3): 283–289. |

| [23] |

陈旭, 许爽燕. 多轴低周疲劳研究现状[J].

压力容器, 1997 (3): 58–61.

CHEN X, XU S Y. Recent developments of multiaxial low cycle fatigue failure prediction[J]. Pressure Vessel, 1997 (3): 58–61. |

| [24] | ELLYIN F, GOLOS K. Multiaxial fatigue damage criterion[J]. Journal of Engineering Materials & Technology, 1988, 110 (1): 63–68. |

| [25] | FINDLEY W N. A theory for the effect of mean stress on fatigue of metals under combined torsion and axial load or bending[J]. Journal of Engineering for Industry, 1959, 81 : 301–306. |

| [26] | BROWN M, MILLER K J. A theory for fatigue under multiaxial stress-strain conditions[J]. Institute of Mechanical Engineers, 1973, 187 : 745–756. DOI: 10.1243/PIME_PROC_1973_187_161_02 |

| [27] | SMITH R N, WATSON P, TOPPER T H. A stress-strain function for the fatigue of metals[J]. Journal of Materials, 1970, 5 (4): 767–778. |

| [28] | BENASCIUTTI D, SHERRATT F, CRISTOFORI A. Recent developments in frequency domain multi-axial fatigue analysis[J]. International Journal of Fatigue, 2016, 91 : 397–413. DOI: 10.1016/j.ijfatigue.2016.04.012 |

| [29] |

朱正宇, 何国求, 陈成澍, 等. 多轴非比例加载高周疲劳研究进展[J].

同济大学学报(自然科学版), 2006, 34 (9): 1221–1225.

ZHU Z Y, HE G Q, CHEN C S, et al. Recent advances of multiaxial high cycle fatigue under nonproportional loading[J]. Journal of Tongji University (Natural Science), 2006, 34 (9): 1221–1225. DOI: 10.3321/j.issn:0253-374X.2006.09.017 |

| [30] | ZHANG J, SHI X, FEI B. High cycle fatigue and fracture mode analysis of 2A12-T4 aluminum alloy under out-of-phase axial-torsion constant amplitude loading[J]. International Journal of Fatigue, 2012, 38 (6): 144–154. |

| [31] | WU Z R, HU X T, SONG Y D. Multiaxial fatigue life prediction for titanium alloy TC4 under proportional and nonproportional loading[J]. International Journal of Fatigue, 2014, 59 (3): 170–175. |

| [32] | BASQUIN O H. The exponential law of endurance tests[C]//Proceedings of the American Society for Testing and Materials 10, Part Ⅱ. Bradford, USA: American Society for Testing and Materials, 1910: 625-630. |

| [33] | BOLLER C, SEEGER T. Materials data for cyclic loading[M]. Holland: Elsevier, 1987. |

2018, Vol. 46

2018, Vol. 46