文章信息

- 梁贤烨, 弭光宝, 李培杰, 曹京霞, 黄旭

- LIANG Xian-ye, MI Guang-bao, LI Pei-jie, CAO Jing-xia, HUANG Xu

- 钛合金叶片燃烧后冷却过程的三维热流耦合数值模拟

- Cooling Process of Titanium Alloy Blades After Combustion Using Three Dimensional Heat Flow Coupling Numerical Simulation

- 材料工程, 2018, 46(10): 37-46

- Journal of Materials Engineering, 2018, 46(10): 37-46.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000182

-

文章历史

- 收稿日期: 2018-02-12

- 修订日期: 2018-06-10

2. 中国航发北京航空材料研究院 先进钛合金航空科技重点实验室, 北京 100095;

3. 北京市石墨烯及应用工程技术研究中心, 北京 100095

2. Aviation Key Laboratory of Science and Technology on Advanced Titanium Alloys, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China;

3. Beijing Engineering Research Center of Graphene and Application, Beijing 100095, China

近年来,随着航空发动机轻量化的发展,钛合金因具有比强度大、使用温度高等优点而在高压压气机结构的使用比例逐渐增大。与此同时,由于钛合金导热性较差、燃点低于熔点,在发生异常摩擦时容易引起剧烈燃烧即钛火,严重制约了钛合金的大量应用[1-3]。

在20世纪50年代至70年代,美国和苏联率先对航空发动机钛燃烧问题进行了专项研究。美国莱特帕特森空军基地[4-5]以及发动机制造商[6-7]采用激光法对压气机动态环境下的钛燃烧进行了大量实验研究,并按照流速将燃烧的剧烈程度分为三个阶段,第一阶段相对马赫数小于0.7,该阶段流场的压力对燃烧的持续时间起关键作用;第二阶段相对马赫数处于0.7~0.8,该阶段燃烧最为剧烈且环境温度对燃烧区域的面积有很大影响;第三阶段相对马赫数大于0.8,该阶段流场的对流散热对燃烧过程起到显著抑制作用,钛燃烧在点火瞬间就被通道内的高速气流熄灭,当马赫数大于1时,由于出口静压的变化,通道内形成激波,叶片边界层出现转捩现象,此时流场情况变得更为复杂。针对第一、第二阶段,Anderson等[7], Fox[8]分别采用两组典型的工况(第一组实验参数为环境温度700K、压力0.47MPa、相对马赫数0.7;第二组实验参数为280K、压力0.6MPa、相对马赫数0.33)进行实验并得出雷诺数与环境温度关系的燃烧边界。在此基础上,Glickstein[9]建立了相应工况下燃烧边界的数值计算模型,该模型的计算结果比实验值低一个数量级的主要原因是,在建模过程中没有考虑流场中出现的湍流对燃烧边界的影响;针对第三阶段,Borisova等[10], Bolobov [11]尝试采用高压拉伸断裂法开展了燃烧边界的实验研究与理论计算,并在此基础上进行了钛铜系阻燃钛合金的研制,但未能实现模拟压气机工况下燃烧行为的研究。鉴于航空发动机钛火的极大危害性,自20世纪90年代起,钛燃烧问题也引起了国内科技工作者的重视[12-17],例如通过建立摩擦燃烧实验技术及其理论模型对阻燃钛合金等多种钛合金的阻燃性能进行了较为系统的研究[17-20]。

然而,压气机叶片在高转速下工作时,不仅受到很强的离心力,而且存在叶尖泄漏、激波/边界层干扰、流场分离等多种复杂流动现象,在高速环境下钛燃烧后的冷却过程持续时间非常短,很难通过实验进行数据采集,特别是针对燃烧引起的流场变化的研究鲜见报道。因此,本工作基于经过实验验证的ROTOR37转子模型,采用有限元方法对550℃阻燃钛合金(TF550钛合金)和600℃高温钛合金(TA29钛合金)叶片燃烧后压气机通道内温度场、流场进行数值模拟研究,揭示不同钛合金叶片的冷却行为及流场变化,进而为压气机设计及其选材提供参考。

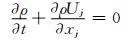

1 理论模型对于压气机的气动性能数值模拟主要是结合计算机程序利用数值离散方法求解雷诺平均Navier-Stokes方程的过程。通常计算流体力学方法的实现过程主要由以下部分组成:建立能准确描述流场物理特性的数学模型,列出求解问题的控制方程,对控制方程进行数值离散、代数方程组的求解以及数据处理和显示。其具体控制方程如下:

1) 雷诺平均方程

|

(1) |

|

(2) |

式中:ρ为密度;U为速度;τ为黏性剪切力;p为压力;R为雷诺应力;S为源项。

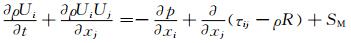

2) k-ω模型

对于雷诺平均Navier-Stokes方程的求解,需要增加湍流模型方程使得方程组得以封闭,针对压气机环境下变化复杂的流场,SST模型的k-ω模型考虑了湍流剪切应力的传输,可精确地预测流动的开始和逆压梯度条件下流体的分离量,因此对于气流分离区域的计算更接近于实际数值,同时不会对湍流黏度造成过度预测。此外,SST模型的另一个优点是对边界层的精度不敏感。尹松等[21]针对压气机内的各类复杂流动,分别尝试采用k-ω模型、Spalart-Allmaras模型以及k-ε模型对跨声速压气机流场进行数值模拟,并与实验值对比,发现k-ω模型与实验值符合最好。因此,选用k-ω模型作为湍流模型。其控制方程如下:

|

(3) |

|

(4) |

|

(5) |

式中:μt为湍流黏度;k为湍动能;ω为湍流频率;Pkb和Pωb为浮力湍流项。

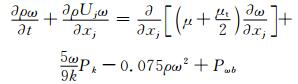

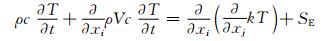

3) 传热模型

由于计算涉及流体域与固体域的耦合传热,所以在计算流体域传热的同时对固体域并行求解。而在固体域内没有相对流动的存在,传热公式中对流项和扩散项可以被忽略,固体域内只需考虑传热项,传热方程简化为:

|

(6) |

式中:V为体积;c为比热;k为传热系数;SE为固体域源项。

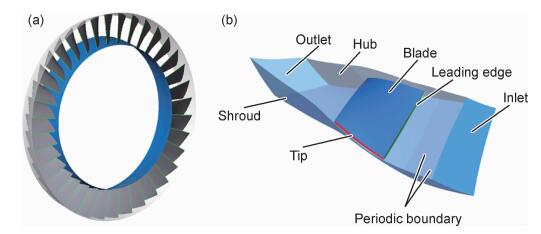

2 有限元模型在压气机数值计算模型中,NASA的ROTOR 37具有典型的航空发动机高压压气机进口级所要求的气动参数,其几何以及性能参数和现代其他先进航空发动机的压气机相近[22];同时,ROTOR37的关键指标经过了系统的实验验证,分别在通道入口及出口附近沿周向布置了9个测量点,测试参数包括总压、静压、总温和流动角等,从而计算出堵塞流量、效率特性等压气机关键指标。自20世纪90年代起,流体力学领域的学者就采用多种数值模型,比如B-L模型、混合长度模型、k-ω模型等对其进行计算,数值计算结果与实验值符合良好[23]。因而本研究基于ROTOR37采用有限元方法对第三阶段中压气机复杂的气流环境进行数值模拟,其三维模型见图 1,建模过程的基本设计参数如表 1所示。

|

图 1 ROTOR37三维模型 (a)整体几何模型;(b)单通道几何模型 Fig. 1 ROTOR37 three dimensional model (a)3D integrate model; (b)single passage model |

| Number ofblades | Design speed/(r·min-1) | Design flow rate/(kg·s-1) | Designpressure ratio | Tip speed/(m·s-1) | Tipsolidity | Tip clearance/cm | Aspectratio | Mass flow rate/(kg·s-1) |

| 36 | 17188.7 | 20.19 | 2.106 | 454.14 | 1.29 | 0.0356 | 1.19 | 20.19 |

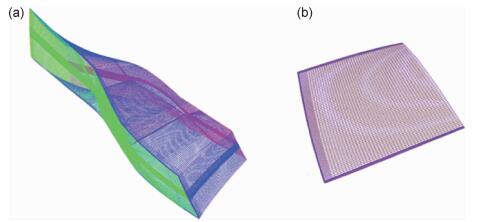

从图 1中可以看出,有限元模型包含通道内流体域以及叶片固体域两个区域。在生成通道内流体域三维有限元网格的过程中,在叶片周围采用了O型网格划分,并且在壁面(包括叶尖间隙)附近的网格高度沿壁面法向方向按几何级数加密,网格最大高度为外围网格的1/3,如图 2(a)所示。在生成叶片域三维有限元网格的过程中,由于前缘以及叶尖部位是最易与机匣发生摩擦接触的部位,因此分别取转子叶片前缘、叶尖处作为燃烧位置,燃烧位置的网格同样采用几何级数加密,同时为了考虑叶片内部尤其是叶尖部位热传导对冷却过程的影响,在燃烧位置附近的网格采用均匀加密,如图 2(b)所示。为了准确获取冷却过程中的流场特性,先对整个通道内的流场进行稳态求解,得出流场稳态解后将其作为初始条件代入到冷却过程进行计算。在网格划分过程中发现,通道尾部以及叶尖燃烧区域的网格质量对能量方程的收敛影响较大。

|

图 2 ROTOR37单通道有限元网格 (a)通道流场及壁面网格;(b)转子叶片网格 Fig. 2 ROTOR37 single passage mesh (a)mesh of passage fluid field and wall; (b)mesh of blade |

有限元模型具体参数给定如下:

1) 为了对比不同热扩散率对冷却过程的影响,分别采用TF550合金和TA29合金两种材料进行仿真,其具体热物性参数如表 2和表 3所示。在数值建模过程中,假设温度高于973K的热物性参数值与973K的参数值近似相等。

| Temperature/K | Specific heat/(J·kg-1·K-1) | Thermal conductivity/(W·m-1·K-1) |

| 373 | 535.8 | 10.3 |

| 473 | 540.0 | 12.7 |

| 573 | 548.4 | 14.9 |

| 673 | 556.7 | 16.7 |

| 773 | 568.5 | 18.4 |

| 873 | 580.0 | 19.7 |

| 973 | 593.6 | 20.7 |

| Temperature/K | Specific heat/(J·kg-1·K-1) | Thermal conductivity/(W·m-1·K-1) |

| 373 | 476 | 6.10 |

| 473 | 524 | 7.54 |

| 573 | 571 | 8.96 |

| 673 | 612 | 10.30 |

| 773 | 637 | 11.50 |

| 873 | 638 | 12.40 |

| 973 | 624 | 13.20 |

2) 目前转子进口采用均匀进气条件,转子出口初始静压为114000Pa,进口总压为101325Pa,环境温度为288K,选用理想空气作为流体介质。

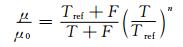

3) 动态黏滞度使用公式表示为温度的函数,如式(7)所示。

|

(7) |

式中:μ0为相对黏度;F为Sutherland常数;Tref为参考温度273.0K;n为温度指数,取1.5。

4) 参照文献[7]所述,燃烧区域的温度为3000K,厚度为50~500μm,值得注意的是燃烧区域非常脆且易碎,实际的燃烧区域比500μm厚,所以采用800μm作为叶片燃烧区域的厚度。由此计算出,前缘燃烧区域体积为3.43×10-8m3,叶尖燃烧区域体积为1.087×10-7m3。可见,叶尖燃烧区域体积约为前缘燃烧区域的3倍,因此冷却时间会相对更长。

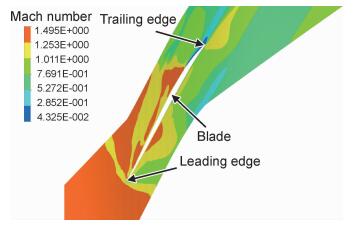

3 结果与讨论 3.1 压气机通道内流场稳态分析压气机通道内流场的对流散热为叶片冷却的主要形式,其中在叶尖区域的流动由于存在着流场分离、叶尖扰流等现象,其流动行为最为复杂,因而取99%叶展位置进行分析,该部位同时位于叶尖燃烧区域内。为了清晰地显示流场的变化,采用相对马赫数图进行流场分析。图 3为99%叶展位置处的相对马赫数图。可以看出,相对马赫数在叶片槽道内从前缘到尾缘逐渐减少;从通道入口至叶片前缘区域相对马赫数维持在1.4左右,在距离前缘约70%处,由于激波的出现,相对马赫数减弱到0.7~1.0范围内,由原来的超音速变为亚音速;此后,压气机通道内相对马赫数全部变为亚音速,流场压力增高;在前缘约70%至尾缘处为流场分离区域。这一模拟结果与文献[21]的实验结果符合较好。

|

图 3 压气机通道内99%叶展位置相对马赫数图 Fig. 3 Relative mach number at 99% spanwise incompressor passage |

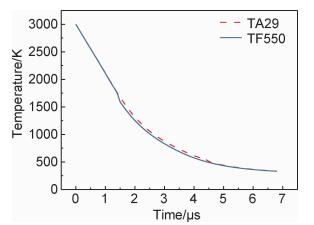

由于前缘燃烧区域的体积约为叶尖处的1/3,且流场沿着叶展方向分布均匀,其相对马赫数均大于1,所以冷却速率非常快。图 4为TF550合金前缘燃烧区域吸力面温度场的变化过程。从图 4中可见,由于叶尖处线速度最高,因此该处最先冷却(见图 4(b));整个燃烧区域在10μs以内即冷却到常温,冷却方式以对流传导为主(见图 4(d))。图 5为两种钛合金在前缘燃烧区域温度平均值随时间的变化。从图 5中可见,不同合金导热性能对其影响较小,两种钛合金在前缘燃烧区域温度平均值的温差在10K以内。

|

图 4 不同时间TF550钛合金在前缘燃烧区域吸力面温度场 (a)2×10-7s; (b)1×10-6s; (c)5.2×10-6s; (d)1.2×10-5s Fig. 4 Suction side temperature field at leading edge burning area of TF550 titanium alloy with different time (a)2×10-7s; (b)1×10-6s; (c)5.2×10-6s; (d)1.2×10-5s |

|

图 5 不同钛合金在前缘燃烧区域温度平均值历史 Fig. 5 Average temperature history at leading edge burningarea with different titanium alloys |

在实际的叶片燃烧过程中,叶尖与前缘、尾缘的夹角处是最先发生损坏的区域,因而叶尖燃烧区域的冷却过程为研究的重点。由于该区域体积远大于前缘燃烧区域,热传导的作用明显增加,因此材料的导热性能对冷却过程的影响不能忽略。

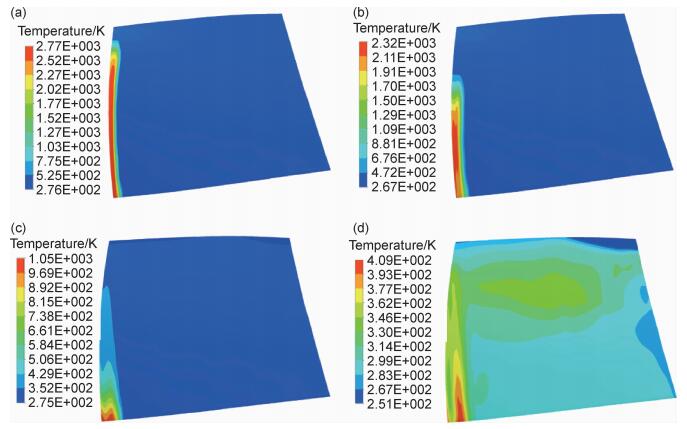

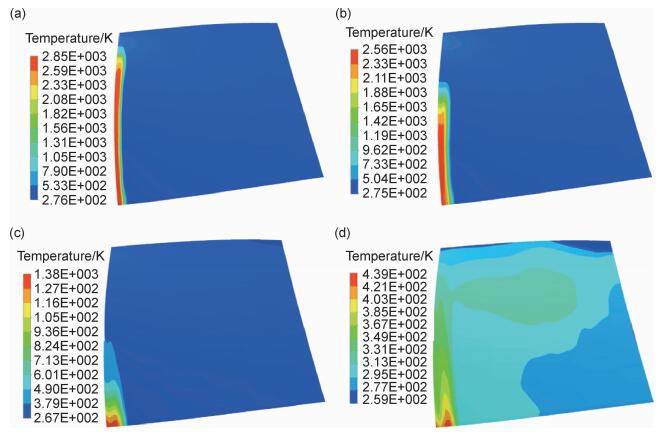

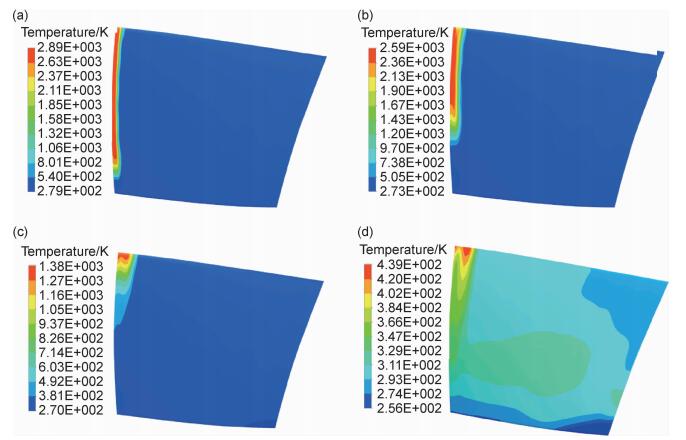

图 6与图 7分别为TF550合金和TA29合金叶片吸力面在叶尖燃烧区域的温度场,图 8与图 9分别为两种合金叶片压力面在叶尖燃烧区域的温度场。从图 6中可以看出,高温区域在热传导的作用下从尾缘向前缘方向移动并沿着叶展方向扩散,相对于前缘以及尾缘表面,中部的散热能力由于激波的存在而较低;对比图 6和图 7发现不同材料的导热性能对于冷却速率有一定的影响,对比图 6和图 8发现压力面的散热能力略低于吸力面。

|

图 6 不同时间TF550钛合金叶片吸力面叶尖燃烧区域温度场 (a)2×10-5s; (b)6×10-5s; (c)1.4×10-4s; (d)1.8×10-4s Fig. 6 Procedure of suction side temperature field at tip burning area of TF550 titanium alloy with different time (a)2×10-5s; (b)6×10-5s; (c)1.4×10-4s; (d)1.8×10-4s |

|

图 7 不同时间TA29钛合金叶片吸力面叶尖燃烧区域温度场 (a)2×10-5s; (b)6×10-5s; (c)1.4×10-4s; (d)1.8×10-4s Fig. 7 Procedure of suction side temperature field at tip burning area of TA29 titanium alloy with different time (a)2×10-5s; (b)6×10-5s; (c)1.4×10-4s; (d)1.8×10-4s |

|

图 8 不同时间TF550钛合金叶片压力面叶尖燃烧区域温度场 (a)2×10-5s; (b)6×10-5s; (c)1.4×10-4s; (d)1.8×10-4s Fig. 8 Procedure of pressure side temperature field at tip burning area of TF550 titanium alloy with different time (a)2×10-5s; (b)6×10-5s; (c)1.4×10-4s; (d)1.8×10-4s |

|

图 9 不同时间TA29钛合金叶片压力面叶尖燃烧区域温度场 (a)2×10-5s; (b)6×10-5s; (c)1.4×10-4s; (d)1.8×10-4s Fig. 9 Procedure of pressure side temperature field at tip burning area of TA29 titanium alloy with different time (a)2×10-5s; (b)6×10-5s; (c)1.4×10-4s; (d)1.8×10-4s |

以TF550合金的吸力面为例,对叶尖燃烧区域温度场的变化进行分析。如图 6(a)所示,在2×10-5s时,尾缘处由于流场的散热作用最先发生冷却,与图 7(a)比较可知,TF550与TA29合金的最高温度差值为80K,与图 8(a)比较发现,压力面与吸力面的最高温度差值为70K。如图 6(b)所示,在6×10-5s时,最高温度降至2300K左右,弦向70%以后区域基本冷却,高温区域集中在距前缘15%~40%的区域内,同时高温区域沿着叶展方向移动约300μm,在实际工况中这部分区域很大可能受到烧蚀的破坏;与图 7(b)比较可知,两种钛合金的最高温度差值为240K,表明该阶段叶片材料的导热性能对叶片冷却过程的影响增加,与图 8(b)比较发现,压力面与吸力面的最高温度差值为40K。在1.4×10-4s时,最高温度降至约1000K,如图 6(c)所示,此时的温度已降至熔点(1873K)以下,即在实际工况中该部分区域的烧蚀剧烈程度逐渐减小,高温区域集中在前缘与叶尖夹角处,并沿着叶展方向移动约500μm;与图 7(c)比较可知,两种钛合金的最高温度差值达到330K,表明该阶段对叶片材料的导热性能最为敏感,与图 8(c)比较发现,压力面与吸力面的最高温度一致。在1.8×10-4s时,最高温度降至400K左右,与环境温度接近,冷却过程基本完成,如图 6(d)所示;与图 7(d)比较可知,两种钛合金的最高温度差值降至30K,与图 8(d)比较发现,压力面与吸力面的最高温度一致。

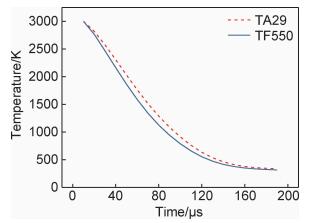

图 10为不同钛合金在叶尖燃烧区域的温度平均值历史。可以看出,TF550和TA29合金的冷却温度差异较大,在1000~2500K温度区间内的差别最大,前者比后者低100K以上;在300~500K温度区间内前者比后者低30K以内,与前缘处类似;冷却时间大约为160μs,是前缘部分的10倍以上,可见,相对于前缘燃烧区域,材料的导热性能对于叶尖燃烧区域冷却过程的影响较为显著。

|

图 10 不同钛合金在叶尖燃烧区域温度平均值历史 Fig. 10 Average temperature history at tip burning areawith different titanium alloys |

由于叶尖周围流场运动更为复杂,且如前所述叶尖冷却速率比前缘区域低一个数量级,所以对压气机通道内99%叶展位置的流场及温度场进行分析。图 11为压气机通道内TF550合金在叶尖燃烧区域的温度场。可以看出,压气机通道内流场的温度在400K以内。

|

图 11 压气机通道内99%叶展位置温度场变化 (a)2×10-5s; (b)6×10-5s; (c)1.4×10-4s; (d)1.8×10-4s Fig. 11 Procedure of temperature history at 99% spanwise in compressor passage (a)2×10-5s; (b)6×10-5s; (c)1.4×10-4s; (d)1.8×10-4s |

如图 11(a)所示,在2×10-5s时,接近尾缘部位最先冷却,沿着叶片弦向50%~95%区域的流场温度为400K左右;如图 11(b)~(d)所示,从6×10-5s至1.8×10-4s,温度最高区域沿着弦向往叶片前缘移动,在前缘5%内以及70%以后的范围内低马赫数区域(0.7~1相对马赫数)气流的散热最为显著,气流的温度在400K以上,比环境温度提高了100K以上,此时叶尖燃烧区域流场的周向温度畸变会导致压力畸变,导致喘振裕度的下降,进而引发新的喘振。温度最高区域出现在距前缘40%处,与图 3比较可知,激波波前马赫数较高的区域(1.1~1.4相对马赫数)压力梯度的影响导致叶片附近的流体温度与环境温度接近,表明该区域内的散热较差,可见相对马赫数对于叶片的散热有一定的影响。

在前述的第一及第二阶段燃烧过程中,钛合金的持续燃烧将压气机通道内的流场温度提升至3000K左右,除了会造成叶片的烧蚀而导致压比的下降之外,温度畸变必然会导致新的喘振发生,即压气机最初在轻微喘振的作用下叶片与机匣之间发生摩擦引起燃烧,燃烧过程中流场的温度畸变引发压力畸变进而增加喘振的剧烈程度,最终导致压气机失效。因此,燃烧发生后压气机通道内压力场的变化,机匣处理、射流或是叶尖间隙自动控制等方式对燃烧的影响值得进一步的研究;而计算中流场采用定常流动方式,与真实的流场存在偏差,非定常流场计算将会给出修正。

4 结论(1) 基于ROTOR37转子模型建立了钛合金叶片燃烧后冷却过程的三维热流耦合数值模拟方法。叶尖燃烧区域在0.7~1的低马赫数区域对周围气流产生100K以上的温升,而在1.1~1.4的高马赫数区域由于高压的原因散热较差,其温度接近环境温度。

(2) 与叶片前缘处相比,叶尖燃烧区域冷却速率低一个数量级,叶尖燃烧区域的冷却时间在160μs左右,而前缘燃烧区域的冷却时间在10μs以内;叶尖燃烧区域的高温区域沿着叶尖向着前缘以及叶尖夹角处移动。

(3) 在叶尖燃烧区域,TF550合金和TA29合金的冷却温度差异比较显著,在1000~2500K温度区间内的差别最大,前者比后者低100K以上,在300~500K温度区间内前者比后者低30K以内;流场的温度畸变会增加喘振的剧烈程度,设计叶片时应充分考虑燃烧对喘振裕度的影响。

| [1] | БОРИСОВА Е А, СКЛЯРОВ Н М. Авиационные материалы и технологи:выпуск горение и пожаробезопасность титановых сплавов[M]. Москва, Poccия: ВИАМ, 2007: 8-25. |

| [2] | НОЧОВНАЯ Н А, АЛЕКСЕЕВ Е Б, ИЗОТОВА А Ю др. Пожаробезопасные титановые сплавы и особенности их применения[J]. Титан, 2012 (4): 42–46. |

| [3] |

蔡建明, 弭光宝, 高帆, 等. 航空发动机用先进高温钛合金材料技术研究与发展[J].

材料工程, 2016, 44 (8): 1–10.

CAI J M, MI G B, GAO F, et al. Research and development of some advanced high temperature titanium alloys for aero-engine[J]. Journal of Materials Engineering, 2016, 44 (8): 1–10. |

| [4] | RUNYAN C C, MOULDER J C, CLARK A F. Time-resolved spectra of bulk titanium combustion[J]. Combustion and Flame, 1974, 23 (1): 129–133. |

| [5] | SEWARD W A. Combustion of titanium laser-initiated in a controlled airstream[D]. Dayton, USA: Air University, 1975. |

| [6] | CLARK A F, MOULDER J C, RUNYAN C C. Combustion of bulk titanium in oxygen[J]. Symposium on Combustion, 1975, 15 (1): 489–499. |

| [7] | ANDERSON V G, MANTY B A. Titanium alloy ignition and combustion[R]. Florida, USA: Pratt & Whitney Aircraft Group, Report No.76083-30, 1978: 10-32. |

| [8] | FOX D G. Investigation of titanium combustion characteristics and suppression techniques[R]. Ohio, USA: Air Force Aero Propulsion Laboratory, Report No.45433, 1976: 14-60. |

| [9] | GLICKSTEIN M R. A new analytical model for prediction of self-sustained combustion of titanium airfoils[R]. Florida, USA:Pratt & Whitney Aircraft Group, Report No.4019-81, 1974:81-107. |

| [10] | BORISOVA E A, BARDANOV K V. Ignition of titanium alloys in media containing oxygen[J]. Metal Science and Heat Treatment, 1963, 5 (2): 98–101. DOI: 10.1007/BF00650698 |

| [11] | BOLOBOV V I. Possible mechanism of autoignition of titanium alloys in oxygen[J]. Combustion Explosion and Shock Waves, 2003, 39 (6): 677–680. DOI: 10.1023/B:CESW.0000007681.85955.5d |

| [12] |

骆更新, 陈珠琳, 陈韬. 航空发动机钛合金燃烧问题及涂层防护技术[J].

航空制造工程, 1994 (2): 20–22.

LUO G X, CHEN Z L, CHEN T. Combustion problem of titanium alloy and protective coating technology in aero engine[J]. Aviation Engineering and Maintenance, 1994 (2): 20–22. |

| [13] |

黄旭, 曹春晓, 马济民, 等. 航空发动机钛燃烧及阻燃钛合金[J].

材料工程, 1997 (8): 11–15.

HUANG X, CAO C X, MA J M, et al. Titanium combustion in aeroengines and fire-resistant titanium alloys[J]. Journal of Materials Engineering, 1997 (8): 11–15. |

| [14] |

赵永庆, 周廉, 邓炬. Ti40合金的阻燃性能及其阻燃机理分析[J].

稀有金属材料与工程, 1999, 28 (2): 77–80.

ZHAO Y Q, ZHOU L, DENG J. Burning resistant behavior and mechanism of a Ti40 alloy[J]. Rare Metal Materials and Engineering, 1999, 28 (2): 77–80. DOI: 10.3321/j.issn:1002-185X.1999.02.004 |

| [15] |

陈光. 频发的发动机钛着火故障[J].

国际航空, 2009 (3): 45–47.

CHEN G. Frequent Ti-alloy fired accidents[J]. International Aviation, 2009 (3): 45–47. |

| [16] |

罗秋生, 李世峰, 裴会平. 航空发动机钛火预防技术研究的进展[J].

航空动力学报, 2012, 27 (12): 2763–2768.

LUO Q S, LI S F, PEI H P. Progress in titanium fire resistant technology for aero engine[J]. Journal of Aerospace Power, 2012, 27 (12): 2763–2768. |

| [17] |

弭光宝, 黄旭, 曹京霞, 等. 航空发动机钛火试验技术研究新进展[J].

航空材料学报, 2016, 36 (3): 20–26.

MI G B, HUANG X, CAO J X, et al. Experimental technique of titanium fire in aero-engine[J]. Journal of Aeronautical Materials, 2016, 36 (3): 20–26. |

| [18] |

弭光宝, 黄旭, 曹京霞, 等. Ti-V-Cr系阻燃钛合金的抗点燃性能及其理论分析[J].

金属学报, 2014, 50 (5): 575–586.

MI G B, HUANG X, CAO J X, et al. Ignition resistance performance and its theoretical analysis of Ti-V-Cr type fireproof titanium alloys[J]. Acta Metallurgica Sinica, 2014, 50 (5): 575–586. |

| [19] |

弭光宝, 黄旭, 曹京霞, 等. 摩擦点火Ti-V-Cr阻燃钛合金燃烧产物的组织特征[J].

物理学报, 2016, 65 (5): 056103.

MI G B, HUANG X, CAO J X, et al. Microstructure characteristics of burning products of Ti-V-Cr fireproof titanium alloy by frictional ignition[J]. Acta Physica Sinica, 2016, 65 (5): 056103. |

| [20] |

弭光宝, 曹春晓, 黄旭, 等. Ti-V-Cr系阻燃钛合金的非等温氧化行为及阻燃性能预测[J].

材料工程, 2016, 44 (1): 1–10.

MI G B, CAO C X, HUANG X, et al. Non-isothermal oxidation characteristic and fireproof property prediction of Ti-V-Cr type fireproof titanium alloy[J]. Journal of Materials Engineering, 2016, 44 (1): 1–10. DOI: 10.3969/j.issn.1673-1433.2016.01.001 |

| [21] |

尹松, 金东海, 朱芳, 等. 湍流模型对压气机数值模拟精度的影响[J].

航空动力学报, 2010, 25 (12): 2683–2689.

YIN S, JIN D H, ZHU F, et al. Influence of turbulence models on simulation of a compressor[J]. Journal of Aerospace Power, 2010, 25 (12): 2683–2689. |

| [22] | DUNHAM J. CFD validation for propulsion system components[R]. Neuilly-Sur-Seine, France: AGARD, Report No.AR-355, 1998: 1-84. |

| [23] | DENTON J D. Lessons from Rotor 37[J]. Journal of Thermal Science, 1997, 6 (1): 1–13. DOI: 10.1007/s11630-997-0010-9 |

2018, Vol. 46

2018, Vol. 46