文章信息

- 马慧媛, 刘慧丛, 石文静, 施丽铭, 李卫平, 朱立群

- MA Hui-yuan, LIU Hui-cong, SHI Wen-jing, SHI Li-ming, LI Wei-ping, ZHU Li-qun

- 应力载荷作用下5A06铝合金薄板材料在盐水中腐蚀行为

- Corrosion Behaviors of 5A06 Aluminum Alloy Sheet Under Stress Loading in Brine Solution

- 材料工程, 2018, 46(9): 152-159

- Journal of Materials Engineering, 2018, 46(9): 152-159.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001446

-

文章历史

- 收稿日期: 2016-12-02

- 修订日期: 2017-11-15

2. 北京空间飞行器总体设计部, 北京 100094

2. Beijing Institute of Spacecraft System Engineering, Beijing 100094, China

5A06铝合金属于Al-Mg系铝合金,具有较高的强度、良好的腐蚀稳定性和较好的可焊性,是防锈铝合金中的典型合金[1-2]。因其轻质高强的特点,可用于代替钢铁材料以减轻构件的质量,因此广泛应用于航空航天、汽车制造、先进武器系统的交通运输运载工具以及相关的技术领域,其薄板材料可应用于航天器的框架支撑、以及船板、船外壳等方面[3-4]。但是铝合金薄板在服役过程中,作为航空构件通常是应用在持续应力的情况下,作为船体结构还应用在海洋等恶劣条件下,腐蚀的风险将增加,因此应力载荷对5A06铝合金薄板的腐蚀行为影响尤为重要[5-6]。

目前,研究人员已经对应力载荷影响下的铝合金腐蚀行为有了一定的研究。Chu等[8]使用WOL试样研究铝合金在水溶液受到应力对材料的影响,结果表明残余或外加压应力会引起应力腐蚀裂纹形核;Sano等[9]对2mm不锈钢薄板使用三点弯曲的方法,对比表层-100MPa的压应力和表层有400MPa拉应力的试样表面,在相同条件下腐蚀,试样均有应力腐蚀裂纹产生;剪应力同样会对试样的腐蚀有影响[10-12];对2519铝合金,在时效前预应变10%能使沿晶析出的θ相减少,且不连续分布,同时使无析出区变窄,使3.5%(质量分数,下同)NaCl水溶液中的应力腐蚀敏感性降低[13];杨青等[14]研究2024铝合金厚板不同厚度的应力腐蚀性能。但是,有关于应力载荷对铝合金腐蚀的影响研究还很有限,尤其是关于薄板铝合金方面的研究。

有些方法可以应用于薄板的应力腐蚀研究。例如,薄板的应力腐蚀行为可以通过慢应变率拉伸(SSRT)进行测试。但是,在测试过程中,应变率值会受到多种因素影响,导致实验结果不准确[15-18]。而紧凑拉伸(CT)和用于测定KISCC的双悬臂梁(DCB)测试方法并不适用于薄板厚度[19-25]。由于薄板材料不满足平面应变条件,较难观察定量测量,所以研究应力载荷对薄板铝合金的腐蚀行为的影响一直都较难实现。

本工作主要研究5A06铝合金薄板结构材料的试样,通过两点弯曲方法加载应力载荷的方法,观察试样在50℃的3.5%NaCl溶液中的腐蚀行为,对裂纹形貌及成分等进行分析,探讨腐蚀规律与点蚀、裂纹扩展的行为,为深入研究应力载荷作用下铝合金薄板材料腐蚀打下基础。

1 实验材料与方法 1.1 试样材料实验材料为5A06铝合金薄板材料,试样长110mm,宽25mm,厚度1.8mm。其化学成分见表 1[26]。

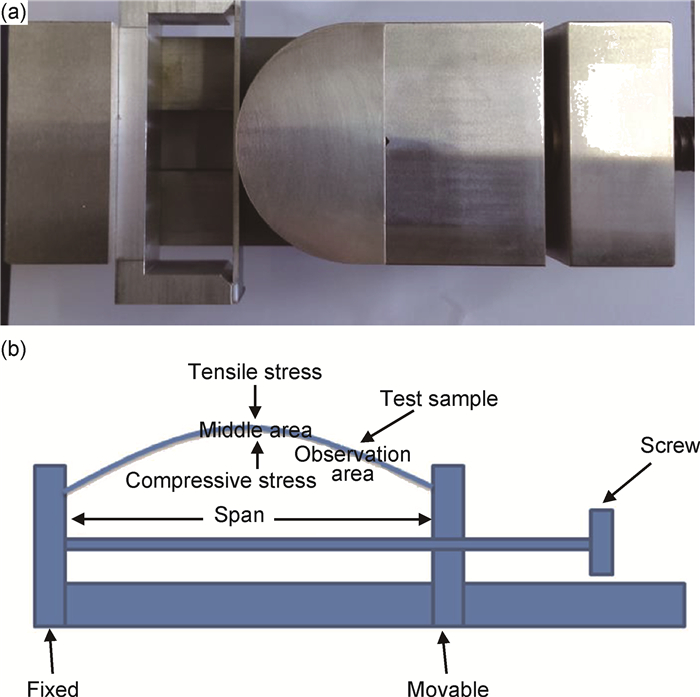

两点弯曲实验参考GB/T 15970.2-2000标准,对标准方法进行调整以适用于应力载荷对铝合金薄板影响实验观察。使用自制的尼龙虎钳进行两点弯曲实验。自行设计加载夹具,夹具使用四氟乙烯制成,通过调节螺杆即可改变跨度d的大小。将试样放置在夹具上,通过控制跨度大小可调控试样的受力状态。

根据试样尺寸设计弯曲模具与尼龙虎钳(图 1),弯曲模具对试样进行预变形,预变形试样在尼龙虎钳上进行两点弯曲。实验中两点弯曲的1.8mm试样加载挠度至22mm,放入在50℃的3.5%NaCl溶液中进行全浸腐蚀。

|

图 1 两点弯曲法 (a)预变形试样夹具;(b)尼龙虎钳预应变加载示意图 Fig. 1 Two-point bending method (a)jig for sample predeformation; (b)schematic diagram of sample prestrain loading by nylon vice |

经过腐蚀后的试样表面残留有大量的腐蚀产物,影响腐蚀形貌的观察和测量。因此在腐蚀实验结束后去除试样表面的残余腐蚀溶液和腐蚀产物,以便后续的测试和观察。使用大量清水冲洗,去除试样表面的残留腐蚀液;根据GB/T 16545-2015测试标准取出腐蚀产物:磷酸50ml/L,三氧化铬20g/L,温度80℃至沸点,时间5~10min,随腐蚀产物量控制时间长短;清水冲洗干净试样表面溶液,使用吹风机冷风吹干试片表面水渍。

金相样品经0.5%(体积分数) HF溶液浸蚀后在LEICA DM-4000型金相显微镜下进行组织观察;试样表面形貌以及腐蚀形貌在JSM-6010型扫描电镜(SEM,15kV)上进行观察;通过EDS (EDSINCApentaFETx3)对试样裂纹尖端及内部进行成分分析。

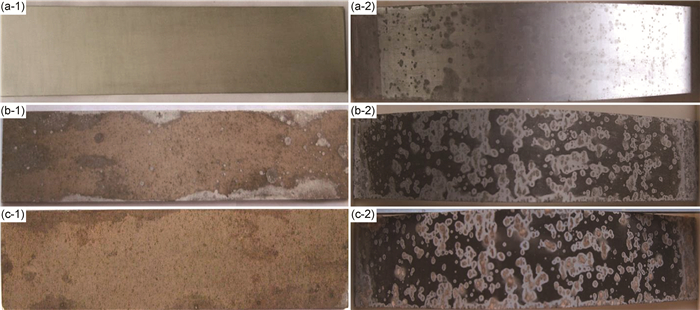

2 结果与分析 2.1 腐蚀实验结果的宏观分析1.8mm的5A06铝合金薄板,两点弯曲法施加应力载荷与无应力的试样,分别在50℃的3.5%NaCl盐水溶液中进行全浸腐蚀,腐蚀1, 20d和110d后试样表面的腐蚀形貌如图 2与图 3所示。

|

图 2 1.8mm厚5A06铝合金试样在无应力载荷下(1)与应力载荷下(2)经过不同时间在盐水中的腐蚀形貌 (a)1d;(b)20d;(c)110d Fig. 2 Corrosion morphologies of 1.8mm of 5A06 aluminum alloy samples in brine solution without stress load (1) and withstress load (2) at different time (a)1d;(b)20d;(c)110d |

|

图 3 1.8mm厚5A06铝合金应力载荷试样经过不同时间在盐水中腐蚀形貌的局部放大图 (a)1d;(b)20d;(c)110d Fig. 3 Local enlargement of the corrosion morphologies of 1.8mm of 5A06 aluminum alloy samples in brine solution with stressload at different time (a)1d;(b)20d;(c)110d |

从图 2(a-1)中可以看出,1.8mm无应力薄板试样腐蚀初期(1d),表面颜色略有发黄,没有明显的腐蚀形貌产生。腐蚀20d时,试样的表面大部分均匀腐蚀呈现棕褐色,试样边缘处多有白色点蚀坑,有微量的腐蚀产物产生,如图 2(b-1)所示。由图 2(c-1)可见,经过110d的腐蚀浸泡,无应力试样表面呈均匀的褐色,有7~8处腐蚀坑较明显。

从图 2(a-2)中可以看出,1.8mm两点弯曲法加载试样经过1d腐蚀后,试样表面多处发生点蚀及裂纹,同时产生微量的腐蚀产物,在浸泡中点蚀处有气泡生成,腐蚀深度较浅,表面有22~24处裂纹以及多处点蚀坑。经过20d的腐蚀后,试样表面有80~85处裂纹及点蚀坑,点蚀加深并沿晶粒延长方向形成裂纹,腐蚀程度急剧增加,裂纹周围生成乳白色的腐蚀产物,结构较为疏松,腐蚀溶液仍可接触薄板并进一步腐蚀基体,如图 2(b-2)所示。图 2(c-2)显示腐蚀110d后的试样表面形貌,由图可见试样表面的腐蚀程度进一步增加,由于腐蚀产物堆积,裂纹处显示为乳白色,而试样表面变为黑色,有130~135处腐蚀裂纹及点蚀坑,并有多处裂纹相连,裂纹长度进一步扩展。

通过1.8mm试样无应力和应力载荷试样的宏观腐蚀形貌对比可知:在相同环境和腐蚀时间下,有应力载荷的试样表面腐蚀程度明显严重于无应力加载的试样,并且表面腐蚀裂纹为多发性萌生,所受应力较大的中区处裂纹长度略大于其他区域的裂纹。这说明,由于应力载荷的存在加速了薄板在盐水中的腐蚀,应力载荷对薄板腐蚀有积极的作用,是薄板腐蚀坑萌生的驱动力。

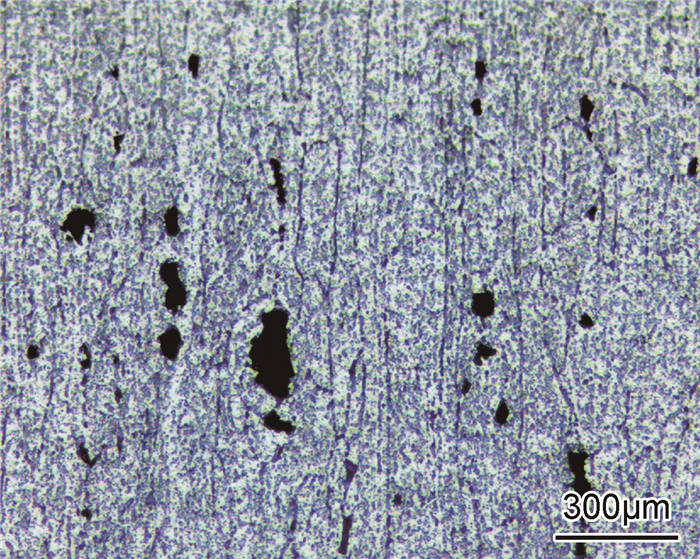

2.2 腐蚀实验结果的微观分析5A06铝合金薄板1.8mm试样的组织形貌由图 4可见。图 4所示为实验所用的轧制板材,轧制会导致微观形貌发生相应变化。5A06铝合金晶粒组织细密,晶粒沿轧制方向被拉长,厚度方向晶粒变薄并呈层状分布,所以沿晶界分布的Mg5Al8固溶强化相较多。Mg5Al8固溶强化相与相对邻近的晶粒形成电位差,成为易被腐蚀的阳极,这导致薄板铝合金在盐水中容易发生腐蚀,并且腐蚀可能在多处萌生发展[29]。

|

图 4 5A06铝合金薄板1.8mm试样金相组织形貌 Fig. 4 Metallographic structure of 1.8mm of 5A06 aluminumalloy sheet |

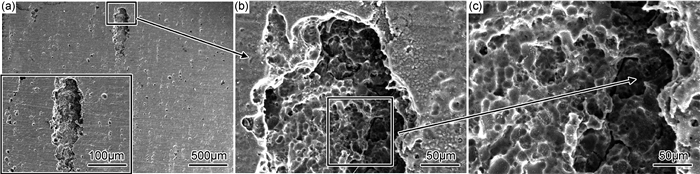

1.8mm的5A06铝合金薄板,两点弯曲法施加应力载荷与无应力的试样,分别在50℃的3.5%NaCl盐水溶液中经过110d的全浸腐蚀后,使用磷酸与三氧化铬的混合溶液去除腐蚀产物,去除试样表面腐蚀产物后得到裂纹形貌,如图 5与图 6所示。通过两种试样形貌对比可知,试样表面存在应力载荷后,促进了薄板铝合金在盐水中的腐蚀。

|

图 5 5A06铝合金薄板1.8mm无应力试样110d腐蚀形貌 (a)腐蚀坑形貌; (b)腐蚀坑端部; (c)腐蚀坑内部 Fig. 5 Corrosion morphologies of 1.8mm of 5A06 aluminum alloy sheet without stress load under corrosion environment for 110d (a)etch pit morphology; (b)etch pit tip; (c)internal etch pit |

|

图 6 5A06铝合金薄板1.8mm应力载荷试样110d腐蚀形貌 (a)裂纹形貌; (b)裂纹端部; (c)裂纹内部 Fig. 6 Corrosion morphologies of 1.8mm of 5A06 aluminum alloy sheet with stress load under corrosion environment for 110d (a) crack morphology; (b) crack tip; (c)internal crack |

图 5为薄板铝合金在盐水中腐蚀110d后,1.8mm试样无应力的试样表面腐蚀形貌。如图 5(a)所示,试样表面有多处点蚀坑,形成较大腐蚀坑的长度小于1mm,且放大后腐蚀坑的两端圆滑(见图 5(b)),腐蚀坑的内部出现晶间腐蚀的特征,腐蚀的深度较浅,腐蚀均匀。

由图 6可以看到在盐水腐蚀110d以后,1.8mm试样两点弯曲法应力加载的裂纹形貌。如图 6(a)所示,表面裂纹数量较多,少数裂纹相连扩展,从裂纹的形貌可以看到明显的受力方向。裂纹的尖端有明显的应力集中特征,存在少量的二次裂纹,裂纹受到应力的作用继续发展(见图 6(b)),两个裂纹尖端有相连趋势,裂纹腐蚀沿晶界扩展。裂纹内部有明显的晶间腐蚀特征(见图 6(c)),腐蚀几乎沿着晶界进行。由此可以推断薄板铝合金在盐水中的腐蚀,由于受到应力载荷作用而加速薄板的腐蚀程度,但是在实验后期由于应力集中的消散,并且铝合金在腐蚀环境内,容易产生沿晶界的电化学腐蚀,从而形成晶间腐蚀的形貌特征。

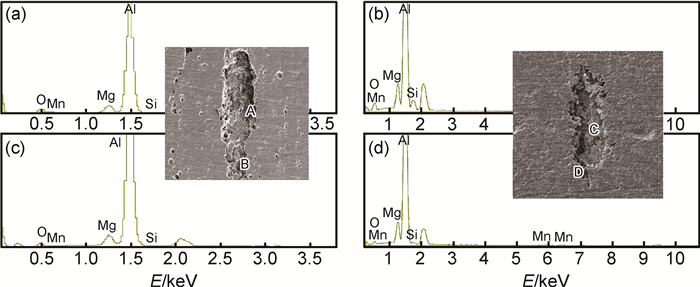

5A06铝合金薄板1.8mm无应力以及两点弯曲法应力载荷试样去除腐蚀产物后,腐蚀坑及裂纹的内部与端部的元素成分如图 7所示,相关元素含量如表 2所示。可以看出,应力载荷试样的裂纹与无应力试样的腐蚀坑相比,O,Si,Mn元素含量略高,Al元素下降明显,而Mg元素含量两种试样均有所下降(见表 2)。

|

图 7 5A06铝合金薄板1.8mm试样腐蚀坑及裂纹的内部与端部点能谱分析结果 (a)无应力试样;(b)施加应力载荷试样 Fig. 7 EDS results of internal and end of corrosion pits and crack of 1.8mm thickness of 5A06 aluminum alloy sheet (a)without stress load; (b)with stress load |

| Position | O | Mg | Al | Si | Mn |

| A | 3.09 | 4.90 | 91.09 | 0.13 | 0.79 |

| B | 5.29 | 5.41 | 87.81 | 0.89 | 0.60 |

| C | 4.22 | 5.69 | 87.61 | 1.50 | 0.98 |

| D | 8.13 | 4.98 | 80.37 | 5.98 | 0.54 |

Al-Mg合金的强化相Mg5Al8为阳极相,在盐水环境中优先被腐蚀,形成腐蚀产物及点腐蚀缺陷,而受Al(OH)3腐蚀产物(铝、氧、镁等)成分的影响(图 3中有明显的腐蚀产物黏附),Al元素是相对减少的;再在应力载荷作用下,表面及点蚀缺陷处形成滑移撕裂,可以进一步加剧铝合金材料的腐蚀。裂纹尖端D相比裂纹内部C的Mg, Al元素,由于应力腐蚀作用导致溶解产生的D处元素的成分含量比例增加,其原因分析还需要进一步研究。

2.3 应力载荷作用下裂纹萌生发展过程5A06铝合金薄板1.8mm应力载荷试样不同腐蚀时间的裂纹形貌发展如图 8所示。这些图像是在不同腐蚀时间的试样上寻找到裂纹发展的不同阶段的微观形貌。

|

图 8 5A06铝合金1.8mm试样腐蚀1d的裂纹形貌 (a)点蚀;(b)裂纹发展;(c)裂纹扩展;(d)裂纹成型 Fig. 8 Crack morphologies of 1.8mm of 5A06 aluminum alloy sheet under corrosion environment for 1d (a)pitting; (b)development of crack; (c)crack propagation; (d)formation of crack |

图 8(a)显示的是裂纹萌生的点蚀特征,一般情况下,铝合金在大气和含微量氧的水溶液中都能迅速的产生致密的表面氧化膜,保护其表面不会进一步腐蚀。但由于溶液中存在Cl-,它是使膜破裂有效的破钝剂,Cl-的存在能破坏氧化膜,并且在拉应力的作用下,露头的滑移平台使氧化膜撕裂,可以看到铝合金受到拉应力作用产生的露头的滑移台阶(如图 8(c))。氧化膜破裂导致裸露金属露出,与周围的氧化膜构成大阴极小阳极的电池,阳极电流密度高度集中,迅速形成蚀孔或微蚀孔。图 8(b)是点蚀受到拉应力作用形成裂纹的形貌,由于拉应力作用,试样表面继续滑移,金属不停裸露,腐蚀离子Cl-加速了腐蚀程度,并由于拉应力使裂纹沿着晶粒延伸的方向继续发展,向两头继续延伸。图 8(c)显示了裂纹继续扩展的形貌,裂纹尖端应力集中,拉应力致使裂纹宽度越来越大,使得腐蚀溶液进一步进入裂纹内部,溶解速度增大。图 8(d)所示裂纹继续发展形成较明显的裂纹的形貌。由于裂纹内部的腐蚀加剧,裂纹向纵深发展,Al阳极溶解为Al3+,生成的腐蚀产物Al(OH)3进一步堵塞裂纹,裂纹内形成闭塞区,氧气耗尽,pH下降,Al阳极溶解加速,引起恶性的加速腐蚀,并逐渐形成较大较深的裂纹形貌[31-32]。

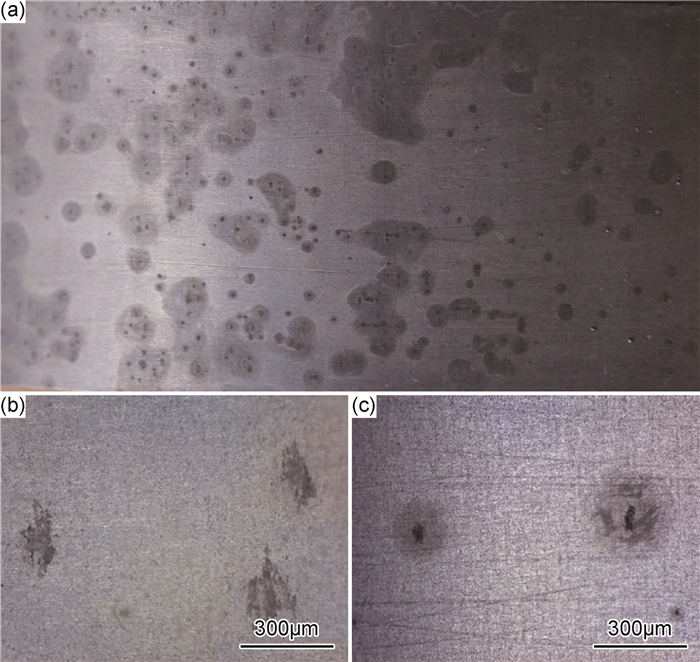

2.4 应力载荷程度对腐蚀的影响5A06铝合金薄板1.8mm试样两点弯曲法加载应力载荷不同区域的宏观形貌如图 9显示。图 9(a)所示,5A06铝合金薄板1.8mm试样腐蚀1d的宏观形貌,中区的腐蚀裂纹萌生数量略多于观察区,裂纹长度也较长,部分裂纹有相连接的趋势。使用光学显微镜放大中区以及观察区的腐蚀区域(见图 9(c)(d)),可以看到受到应力载荷的作用,中区的腐蚀已扩展为裂纹,腐蚀裂纹尖端受应力载荷作用导致应力集中并且有沿晶界腐蚀的形貌,而观察区受到拉应力作用较小,腐蚀多为点蚀形貌,是裂纹萌生初期阶段。通过对比说明,可以看出应力加载对腐蚀有加速影响,是裂纹萌生的驱动力,并且表面所受应力载荷越大时,腐蚀程度越严重,裂纹长度越长,扩展速率越快。

|

图 9 光学显微镜观测应力载荷试样腐蚀1d形貌 (a)局部试样形貌;(b)中区; (c)观察区 Fig. 9 Morphologies of sample with stress load under corrosion environment for 1d observed by optical microscope (a)partial morphology; (b)central area; (c)observation area |

(1) 5A06铝合金薄板1.8mm无应力试样在50℃的3.5%NaCl溶液腐蚀,经过110d的腐蚀,无应力试样颜色逐渐变为深褐色,试样表面有7~8处点蚀坑。

(2) 5A06铝合金薄板1.8mm两点弯曲法施加应力载荷试样,在50℃的3.5%NaCl溶液中腐蚀1,20d及110d时,试样表面的裂纹及点蚀分别呈22~24,80~85及130~135数量增长。应力载荷促进薄板在盐水环境下的腐蚀,是腐蚀发展的驱动力并与腐蚀程度成正比。

(3) 5A06铝合金薄板晶粒较薄并呈层状分布,沿晶界产生的Mg5Al8固溶强化相较多。在腐蚀环境下,Mg5Al8成为阳极优先溶解腐蚀,致使表面出现腐蚀坑,受到应力载荷影响加速腐蚀形成裂纹。

(4) 应力载荷作用导致滑移台阶撕裂铝合金表面氧化膜,并使裂纹尖端应力集中,沿晶界腐蚀扩展,在腐蚀环境协同作用下,裂纹内部发生阳极溶解,加速裂纹向内部纵深发展,逐渐形成较大较深的裂纹形貌。

| [1] |

彭非, 楚浩, 杨兵. 5A06铝合金油箱氩弧焊热影响区裂纹分析及预防措施[J].

电焊机, 2007, 37 (7): 34–37.

PENG F, CHU H, YANG B. Analysis and preventive of fracture in 5A06 aluminium alloy fuel tank with manual TIG welding technology[J]. Electric Welding Machine, 2007, 37 (7): 34–37. DOI: 10.3969/j.issn.1001-2303.2007.07.010 |

| [2] | 方昆凡. 工程材料手册:有色金属材料卷[M]. 北京: 北京出版社, 2002. |

| [3] | 周万盛, 姚君山. 铝及铝合金的焊接[M]. 北京: 机械工业出版社, 2006: 3-4. |

| [4] | 林钢, 林慧国, 赵玉涛. 铝合金应用手册[M]. 北京: 机械工业出版社, 2006. |

| [5] | ZHAO T, JIANG Y. Fatigue of 7075-T651 aluminum alloy[J]. International Journal of Fatigue, 2008, 30 (5): 834–849. DOI: 10.1016/j.ijfatigue.2007.07.005 |

| [6] | HE Z, FAN X, XU Y. Investigation on the formability of 5A06 sheet for rapid gas forming[J]. Rare Metal Materials and Engineering, 2011, 40 (s3): 144–147. |

| [7] | CHU W Y, HSIAO C M, WANG J W. Stress corrosion cracking of an aluminum alloy under compressive stress[J]. Metallurgical and Materials Transactions A, 1985, 16 (9): 1663–1670. DOI: 10.1007/BF02663022 |

| [8] | CHU W Y, HSIAO C M, XU B J. Stress corrosion cracking in high strength steel under mode Ⅲ loading[J]. Metallurgical and Materials Transactions A, 1986, 17 (4): 711–716. DOI: 10.1007/BF02643992 |

| [9] | SANO Y, OBATA M, KUBO T, et al. Retardation of crack initiation and growth in austenitic stainless steels by laser peening without protective coating[J]. Materials Science and Engineering:A, 2006, 417 (1/2): 334–340. |

| [10] |

乔利杰, 刘锐, 肖纪美. 黄铜应力腐蚀裂纹与应力分量的关系[J].

金属学报, 1991, 27 (6): 110–114.

QIAO L J, LIU R, XIAO J M. Correlation between stress components and stress corrosion cracks of brass[J]. Acta Metallurgica Sinica, 1991, 27 (6): 110–114. |

| [11] | ERZURUM S, YEH H C. The effect of environment, cold work, and crystallography on the stress corrosion cracking of C36000 alloy[J]. Corrosion, 1983, 39 (5): 161–166. DOI: 10.5006/1.3580831 |

| [12] | FOURNIER L, SAVOIE M, DELAFOSSE D. Influence of localized deformation on A-286 austenitic stainless steel stress corrosion cracking in PWR primary water[J]. Journal of Nuclear Materials, 2007, 366 (1/2): 187–197. |

| [13] | HUIZHONG L I, ZHANG X, CHEN M, et al. Effect of pre-deformation on the stress corrosion cracking susceptibility of aluminum alloy 2519[J]. Rare Metals, 2007, 26 (4): 385–390. DOI: 10.1016/S1001-0521(07)60233-2 |

| [14] |

杨青, 朱立群, 李卫平, 等. 不同厚度铝合金试样的应力腐蚀开裂特性研究[J].

稀有金属, 2014, 38 (4): 581–588.

YANG Q, ZHU L Q, LI W P, et al. Stress corrosion cracking characteristics of aluminum alloy specimens with different thicknesses[J]. Chinese Journal of Rare Metals, 2014, 38 (4): 581–588. |

| [15] | HUANG X, PAN Q, LI B, et al. Microstructure, mechanical properties and stress corrosion cracking of Al-Zn-Mg-Zr alloy sheet with trace amount of Sc[J]. Journal of Alloys & Compounds, 2015, 650 : 805–820. |

| [16] | POPOVIĆ M, ROMHANJI E. Stress corrosion cracking susceptibility of Al-Mg alloy sheet with high Mg content[J]. Journal of Materials Processing Technology, 2002, 125/126 (2): 275–280. |

| [17] |

刘远勇, 张晓云, 裴和中, 等. 7B04铝合金应力腐蚀敏感性研究[J].

材料工程, 2010 (2): 33–36.

LIU Y Y, ZHANG X Y, PEI H Z, et al. Research on the properties of stress corrosion crack for 7B04 alloy[J]. Journal of Materials Engineering, 2010 (2): 33–36. DOI: 10.3969/j.issn.1001-4381.2010.02.009 |

| [18] | VENUGOPAL A, NARAYANAN P R, SHARMA S C. Evolution of microstructure and stress corrosion cracking behavior of AA2219 plate to ring weld joints in 3.5wt Pct NaCl solution[J]. Metallurgical and Materials Transactions A, 2016, 47 (4): 1–14. |

| [19] | HOLROYD N J H, SCAMANS G M. Stress corrosion cracking in Al-Zn-Mg-Cu aluminum alloys in saline environments[J]. Metallurgical and Materials Transactions A, 2013, 44 (3): 1230–1253. DOI: 10.1007/s11661-012-1528-3 |

| [20] | PENG G S, CHEN K H, CHEN S Y, et al. Effect of the deformation on the stress-corrosion cracking of Al-Zn-Mg-Cu alloys[J]. Materials & Corrosion, 2012, 63 (63): 254–258. |

| [21] | JIANG J T, XIAO W Q, YANG L, et al. Ageing behavior and stress corrosion cracking resistance of a non-isothermally aged Al-Zn-Mg-Cu alloy[J]. Materials Science and Engineering:A, 2014, 605 : 167–175. DOI: 10.1016/j.msea.2014.03.023 |

| [22] | RAMAN R K S, RIHAN R, IBRAHIM R N. Validation of a novel approach to determination of threshold for stress corrosion cracking (KISCC)[J]. Materials Science and Engineering:A, 2007, 452 : 652–656. |

| [23] | HU J, CHEN C S, XU L X, et al. Effect of whisker orientation on the stress corrosion cracking behavior of alumina borate whisker reinforced pure Al composite[J]. Materials Letters, 2002, 56 (5): 642–646. DOI: 10.1016/S0167-577X(02)00569-4 |

| [24] | KNIGHT S P, POHL K, HOLROYD N J H, et al. Some effects of alloy composition on stress corrosion cracking in Al-Zn-Mg-Cu alloys[J]. Corrosion Science, 2015, 98 : 50–62. DOI: 10.1016/j.corsci.2015.05.016 |

| [25] | LIU Z, WU W, HAO W, et al. Stress corrosion cracking mechanism of 304L under a glycine environment[J]. Corrosion, 2015, 72 (3): 323–341. |

| [26] | 中国航空材料手册委员会. 中国航空材料手册:3铝合金镁合金钛合金[M]. 北京: 中国标准出版社, 1989. |

| [27] |

柏立敬, 冯再新, 张治民. 5A06铝合金变形工艺参数与显微组织关系实验研究[J].

有色金属加工, 2007, 36 (6): 14–16.

BAI L J, FENG Z X, ZHANG Z M. Experimental research on relationship between deformation factors and microstructures of 5A06 aluminum alloy[J]. Nonferrous Metals Processing, 2007, 36 (6): 14–16. DOI: 10.3969/j.issn.1671-6795.2007.06.004 |

| [28] | TURNBULL A. The solution composition and electrode potential in pits, crevices and cracks[J]. Corrosion Science, 1983, 23 (8): 833–870. DOI: 10.1016/0010-938X(83)90014-8 |

| [29] | 左景伊. 应力腐蚀破裂[M]. 西安: 西安交通大学出版社, 1985. |

| [30] | 钟群鹏, 周煜, 张峥. 裂纹学[M]. 北京: 高等教育出版社, 2014. |

2018, Vol. 46

2018, Vol. 46