文章信息

- 杨勇维, 符寒光, 鞠江, 王开明, 雷永平, 朱礼龙, 江亮

- YANG Yong-wei, FU Han-guang, JU Jiang, WANG Kai-ming, LEI Yong-ping, ZHU Li-long, JIANG Liang

- 铬对高钒耐磨合金凝固组织和耐磨性能的影响

- Effect of Chromium on Solidification Microstructure and Wear Property of High Vanadium Wear-resistant Alloy

- 材料工程, 2018, 46(9): 122-130

- Journal of Materials Engineering, 2018, 46(9): 122-130.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000101

-

文章历史

- 收稿日期: 2016-01-22

- 修订日期: 2018-04-09

2. 中南大学 粉末冶金研究院, 长沙 410083

2. Powder Metallurgy Research Institute, Central South University, Changsha 410083, China

近年来,对新型高钒耐磨合金的研究越来越多,以高钒合金代替高铬铸铁是重要的发展方向之一[1-2]。通过在高速钢中添加3%~5%(质量分数,下同)的钒,同时增加碳含量,辅以铬、钼等合金元素,降低钨和铌等贵重金属含量,形成VC为主要耐磨硬质相的高钒高速钢,在轧辊、锤头、磨机衬板和转子体等领域获得了广泛的应用[3-4]。初步研究表明,高钒耐磨合金轧辊寿命可比高铬铸铁提高5倍以上[5]。国内外研究者对高钒耐磨合金的抗磨粒磨损性能做了大量研究,主要涉及高钒耐磨合金的组织与性能、热处理工艺、耐磨性与磨损机理以及改善高钒耐磨合金韧性,如魏世忠等系统研究了碳、钒含量对高钒高速钢组织和力学性能的影响[6-8],周宏等研究了不同碳、钒含量耐磨合金在不同回火处理时的断裂韧性、冲击韧性、抗弯强度、压缩强度和硬度[9]。在高钒耐磨合金中,对钒元素的作用及含量的研究较多,但合金体系中另一关键元素铬的作用则鲜有报道。一般认为,铬元素在高钒高速钢中溶于奥氏体,提高合金淬透性,也有部分溶于碳化物中,形成铬铁复合碳化物强化基体,并能改善硬质相的形态和分布[10-13]。然而,铬对高钒合金的平衡凝固相图的影响,特别是凝固过程中对各析出相、组织转变及性能方面的影响研究则很少。

本工作对不同铬含量(2.0%, 5.0%, 10.0%)的高钒耐磨合金,应用Thermo-Calc热力学软件计算合金平衡凝固过程[14-17],绘制不同铬含量下的Fe-C伪二元系的垂直截面图以及凝固过程中各相转变过程图;通过对铸态下合金的相组成、显微组织观察、DSC测试、硬度及耐磨性等分别进行研究,利用实验获得的结果来检验其计算的可靠性,可为后续开发新型铸造高钒耐磨合金材料提供理论指导。

1 相图计算 1.1 Fe-C伪二元系垂直截面相图采用Thermo-Calc热力学软件进行相图计算,高钒耐磨合金中各元素含量为:10.0%V, 0.8%Si, 0.8%Mn, 0%~4.0%C,Cr分别为2.0%,5.0%,10.0%。计算中使用TCFE数据库、POLY-3模块和POST模块,条件为:T=1200K, P=101kPa,平衡判别标准为吉布斯自由能最小[18-19]。平衡凝固计算获得不同铬含量下Fe-C伪二元系垂直截面相图,如图 1所示,各相图中共晶点参数如表 1所示。从图 1和表 1可知,平衡凝固下组织包括α-Fe,MC型碳化物、M7C3型碳化物和M3C型碳化物。随着Cr含量的增加,各相区的形状、共晶点的参数等变化如下:(1)共晶反应生成γ-Fe和MC型碳化物,随铬含量增加,共晶反应温度由铬含量2.0%时的约1300℃逐渐下降至铬含量10.0%时的约1270℃,共晶点碳含量由2.23%上升至2.93%,但两者变化均不明显;(2)随铬含量增加,γ-Fe和MC型碳化物的两相共存区显著缩小,M7C3型碳化物析出时所需的碳含量减小,对应γ-Fe,MC型碳化物和M7C3型碳化物三相共存区扩大;(3)随铬含量的增加,碳化物存在区间的变化趋势相同:MC→MC+M23C6→MC+M23C6+M7C3→MC+M7C3。值得注意的是,当铬含量低于2.0%并且碳含量超过3.5%时,出现M3C型碳化物,但当铬含量大于2.0%时,M3C型碳化物趋于消失。

|

图 1 计算得到的不同铬含量下的Fe-C伪二元系相图 (a)2.0%;(b)5.0%;(c)10.0% Fig. 1 Calculated Fe-C equilibrium phase diagrams with different contents of Cr (a)2.0%;(b)5.0%;(c)10.0% |

| Mass fraction of Cr/% | Eutectic transition temperature/℃ | Mass fraction of eutectic C/% | Eutectic transformation product |

| 2.0 | 1300 | 2.23 | γ-Fe+MC |

| 5.0 | 1292 | 2.45 | γ-Fe+MC |

| 10.0 | 1270 | 2.93 | γ-Fe+MC |

图 2为计算得到的Fe-Cr伪二元系垂直截面图,合金成分为10.0%V,3.0%C,0.8%Si,0.8%Mn和0%~12.0%Cr。从图 2可知,Fe-Cr伪二元系垂直截面图中共晶点对应铬含量约为10.8%,共晶温度约为1260℃,与Fe-C伪二元系垂直截面图相比,变化趋势相同,即随着碳元素含量的增加,共晶点对应的铬含量也随之增加,共晶温度则稍有下降。平衡凝固下的组织中碳化物种类随铬含量的增加而改变,当铬含量小于1.2%时,形成MC和M3C型渗碳体型碳化物;当铬含量处于1.2%~10.2%时,形成MC和M7C3型碳化物;当铬含量高于10.2 %时,形成MC,M7C3和M23C6型碳化物。当铬含量小于1.2%时,室温下出现M3C型碳化物,虽然铬为强碳化物形成元素,但当铬含量较少时(如2.0%时),过量的碳元素含量(如3.0%)与铬结合后仍有剩余,易于形成M3C型碳化物;随着铬含量的增加,则有利于形成M7C3型碳化物。

|

图 2 计算得到的Fe-Cr伪二元系垂直截面图 Fig. 2 Calculated vertical section of Fe-Cr pseudo-binary phase diagram |

图 3为计算的合金Fe-10.0%V-0.8%Si-0.8%Mn-3.0%C-X%Cr(X分别为2.0, 5.0, 10.0)的平衡凝固过程的相转变图。当铬含量为5.0%时,由图 1(b)和图 3(b)可知,其相转变过程如下:合金由液态缓慢冷却到1315℃左右时,通过形核,开始析出初生MC型碳化物;随着温度降低,在约1292℃发生L→γ+MC的共晶反应,产生γ相,此时L+γ+MC三相共存;温度继续降低,液相不断减少,在约1255℃时液相消失,进入γ相和MC型碳化物二相共存相区,此时γ相的含量达到最大值;当温度降至约980℃时,M7C3型渗碳体从γ相中析出。在约750℃时基体γ相全部转变为α相而消失。室温下α相体积分数约占70%,MC型碳化物约占22%,其余为M7C3型碳化物,约为8%。当铬含量为2.0%和10.0 %时,其平衡凝固过程与铬含量为5.0%时相似。

|

图 3 计算得到Fe-10.0%V-0.8%Si-0.8%Mn-3.0%C-X%Cr合金的平衡凝固过程 (a)2.0%Cr; (b)5.0%Cr; (c)10.0%Cr Fig. 3 Calculated equilibrium solidification processes of Fe-10.0%V-0.8%Si-0.8%Mn-3.0%C-X%Cr alloy (a)2.0%Cr; (b)5.0%Cr; (c)10.0%Cr |

不同铬含量的高钒耐磨合金凝固结束时各相的相对体积分数见表 2。由表 2可知,铬含量从2.0%增至10.0%时,α-Fe体积分数基本不变,而MC型碳化物从23%降低至19%;M7C3型碳化物则从5%增加至12%。随着铬含量的增加,合金碳化物总量在整个组织中的比例变化不大,但MC型碳化物和M7C3型碳化物的相对比例却显著改变,当铬含量为2.0%时,MC型碳化物占合金碳化物总体积的82.3%;而当铬含量增加至10.0%时,MC型碳化物比例降低到61.3%。由此可见,铬含量的增加对基体组织的影响不大,但对不同类型碳化物的体积分数变化影响较大。

| Mass fractionof Cr/% | Volume fraction of different phases atroom temperature/% | |||

| α-Fe | MC | M7C3 | MC proportion in total carbides(MC+M7C3) | |

| 2.0 | 72 | 23 | 5 | 82.3 |

| 5.0 | 70 | 22 | 8 | 73.3 |

| 10.0 | 69 | 19 | 12 | 61.3 |

为验证计算相图的准确性,选取铬含量分别为2.0%, 5.0%, 10.0%的3组合金进行实验。试样采用真空感应熔炼炉熔炼,金属型浇注,线切割取自铸锭中心偏下部位,试样尺寸为15mm×15mm×15mm。X射线荧光光谱分析(XRF)测定合金化学成分,化学分析法测定碳元素成分,各元素含量测试结果见表 3。从表 3中可知铬的收得率均大于92.5%,合金元素的含量均满足要求。

| Specimen | Cr designed | Cr tested | Yield of Cr | C | V | Si | Mn | Fe |

| A | 2.0 | 2.29 | 114.5 | 2.86 | 8.50 | 1.57 | 0.88 | Bal |

| B | 5.0 | 5.96 | 119.2 | 2.91 | 9.15 | 1.59 | 0.99 | Bal |

| C | 10.0 | 9.25 | 92.5 | 2.78 | 11.00 | 1.39 | 1.01 | Bal |

用4%硝酸酒精对试样浸蚀,采用OLYMPUS BX51型金相显微镜、FEI QUANTA200型扫描电镜观察显微组织。将铸态组织合金加工成ϕ3mm/0.5mm试样,用STA449C型示差扫描量热仪(DSC)进行测试,升温速率20K/min。采用XRD-7000型X射线衍射仪对试块做定性分析,具体参数:采用CuKα辐射,管流管压为200mA和40kV,扫描速率为2(°)/min,10°~90°耦合连续扫描,步进0.02°。采用光学金相显微镜进行金相组织观察,采用附带EDS的JSM6510型扫描电子显微镜观察碳化物形态。

选用HR-150A金属洛氏硬度计对高钒耐磨合金表面进行宏观硬度测试。将试块表面打磨光滑后,随机取7个点测硬度,将7个点的平均硬度值作为该试块的宏观硬度值。选用HV-1000数显显微维氏硬度计对高钒耐磨合金基体组织进行显微硬度测试。实验负荷为2N,保荷时间10s。随机取7个点测显微硬度,将7个点的平均硬度值作为该试块基体组织的显微硬度值。

环块磨损实验在MM-2000环块磨损试验机上进行。试样尺寸为10mm×10mm×15mm。采用GCr15作为对磨环,载荷为600N,每个试样磨损30min。每组取3个试样,测量磨损前后的质量差,以3个试样的平均失重作为最终磨损量。采用TG328B分析天平测量质量,称量范围200g,精度为0.1mg。

3 实验结果 3.1 XRD分析图 4为铸态试样的XRD分析结果。从图 4可知,合金试样在室温下的物相组成均为α-Fe,MC和M7C3,测试结果与计算所得相图相同。

|

图 4 试样的XRD测试曲线 Fig. 4 XRD curves of samples |

采用差热分析实验测试试样在冷却过程中的DSC曲线,最高升温至1400℃,如图 5所示。冷却过程中,试样A在1228℃时出现第一个放热峰,为γ-Fe开始析出温度,对应计算温度为1275℃;第二个放热峰为1120℃,对应为液相转变结束点,相应计算温度为1228℃。随着温度的降低,已凝固的组织中将发生固态转变,从图 5(a)的DSC曲线可知,α相转变开始于805℃;随着γ-Fe转变结束,在710℃出现一个小的放热峰;计算相图的温度分别为790℃和692℃。

|

图 5 不同铬含量的合金DSC曲线 (a)试样A;(b)试样B;(c)试样C Fig. 5 DSC curves with different Cr contents of alloy (a)sample A; (b)sample B; (c)sample C |

试样B的第一个放热峰为1210℃,为γ-Fe开始析出温度,对应计算温度为1285℃;第二个放热峰为1125℃,对应液相转变结束点,相应计算温度为1210℃。从图 5(b)的DSC曲线可知,继续冷却过程中,已凝固的组织中出现α相转变,其开始于842℃,而γ-Fe转变结束出现在712℃;计算相图的温度分别为789℃和750℃。

试样C的γ-Fe相开始析出温度在1225℃,对应计算温度为1255℃;曲线上的液相转变结束点出现在1135℃,对应计算的转变结束温度为1230℃。从图 5(c)的DSC曲线可知,已凝固的组织中α相转变温度为838℃,γ-Fe相转变结束温度为726℃;计算相图的温度分别为809℃和782℃。

各试样的计算温度值与DSC测试温度值的对比如表 4所示。合金凝固在初期时析出的MC型碳化物以及在固相中析出的M7C3型碳化物在DSC曲线上无明显放热峰,可能为析出时数量较少而不明显。γ-Fe的析出温度和液相转变的结束温度计算值与DSC实测值比较接近;固态转变过程中,不同试样的DSC曲线在820~845℃和710~730℃内均出现较明显的放热峰,与计算结果中的α相开始转变温度和γ-Fe转变结束温度较好对应。上述结果表明使用Thermal-Calc软件计算高钒高速钢的平衡凝固转变过程是可行的。

| Specimen | Transition process | Precipitated temperature/℃ | ||

| Calculated temperature | DSC measurement temperature | Difference between DSC and calculation | ||

| A | MC precipitate begin | 1320 | No obvious peak | - |

| γ-Fe transition begin | 1275 | 1228 | 47 | |

| L transition end | 1228 | 1120 | 108 | |

| α-Fe transition begin | 790 | 805 | 15 | |

| γ-Fe transition end | 692 | 710 | 18 | |

| B | MC precipitate begin | 1315 | No obvious peak | - |

| γ-Fe transition begin | 1285 | 1210 | 75 | |

| L transition end | 1210 | 1125 | 85 | |

| α-Fe transition begin | 789 | 842 | 53 | |

| γ-Fe transition end | 750 | 712 | 38 | |

| C | MC precipitate begin | 1289 | No obvious peak | - |

| γ-Fe transition begin | 1255 | 1225 | 30 | |

| L transition end | 1230 | 1135 | 95 | |

| α-Fe transition begin | 809 | 838 | 29 | |

| γ-Fe transition end | 782 | 726 | 56 | |

图 6为铸态合金的金相显微组织和SEM观察结果;利用金相显微镜附带软件,对碳化物各相分布的面积进行测试,作为体积分数的预估,所得实验值与计算值对比,结果见表 5,实验值与计算值接近。

|

图 6 不同铬含量高钒合金的金相(1)和SEM(2)显微组织 (a)试样A;(b)试样B;(c)试样C Fig. 6 OM (1) and SEM (2) microstructures of high vanadium alloy with different contents of Cr (a)specimen A; (b)specimen B; (c)specimen C |

| Specimen | MC-type carbide | M7C3-type carbide | |||

| Calculated | Tested | Calculated | Tested | ||

| A | 23 | 28 | 5 | 7 | |

| B | 22 | 21 | 8 | 12 | |

| C | 19 | 18 | 12 | 15 | |

试样A的基体组织为板条状马氏体,其硬质相为MC和M7C3型碳化物。其中MC型碳化物呈块状和开花状,少量呈条状和点状分布,图像分析软件计算结果表明所占面积约为28%,单个MC碳化物球体最大直径可达20μm;M7C3型碳化物呈网孔状沿晶界析出,其所占面积约为7%。

试样B的基体组织和硬质相均与试样A相同,MC型碳化物也与试样A类似,开花状组织更加明显,少量呈球状且均匀分布于基体,其所占面积约为21%;M7C3型碳化物的体积分数明显增加,面积约为12%。

试样C的组织与以上两者相同,但MC型碳化物较试样B细化,开花状组织趋于消失,大部分为球状和较小的白色小条,均匀分布于基体中,其所占面积约为18%;M7C3型碳化物呈菊花状,其所占面积约为15%。

图 7为试样C的EDS测试结果。V主要以VC的碳化物形式分布,同时在基体和M7C3型共晶碳化物中也有一定量的分布;Cr主要分布在M7C3型碳化物中,基体和MC型碳化物中也含有一定量的Cr。试样A和试样B中各元素的分布与试样C相同,测试结果见表 6。

|

图 7 试样C的EDS测试结果 (a)SEM图;(b)区域1(MC型碳化物);(c)区域2(M7C3型碳化物);(d)区域3(基体) Fig. 7 EDS test results of specimen C (a)SEM image; (b)region 1(MC carbides); (c)region 2(M7C3 carbides); (d)region 3 (matrix) |

| Specimen | Position | C | V | Cr | Si | Mn | Fe |

| A | MC | 8.24 | 86.85 | 1.49 | - | - | 3.42 |

| M7C3 | 8.11 | 6.13 | 12.06 | - | 1.46 | 72.24 | |

| α-Fe | - | 4.28 | 3.91 | - | 1.96 | 89.85 | |

| B | MC | 8.41 | 80.51 | 4.15 | - | - | 6.93 |

| M7C3 | 3.46 | 2.50 | 7.51 | 0.75 | 1.17 | 84.61 | |

| α-Fe | - | 3.12 | 4.34 | 0.69 | 1.23 | 90.62 | |

| C | MC (region 1) | 8.02 | 80.98 | 7.05 | - | - | 3.95 |

| M7C3 (region 2) | 8.06 | 12.16 | 18.90 | 0.25 | 0.98 | 59.65 | |

| α-Fe (region 3) | - | 2.56 | 7.73 | 0.74 | 1.37 | 87.60 |

表 7为铸态高钒耐磨合金的宏观硬度和基体α-Fe相显微硬度的测试结果,随着铬含量的增加,试样的宏观硬度值由52.5HRC增加至67.0HRC,对应α-Fe相区显微硬度由533HV0.1增加至729HV0.1。从金相组织可知,基体均为马氏体,但碳化物类型和体积分数相对比例发生明显的变化。试样A中MC型碳化物最多,但宏观硬度最低,仅为52.5HRC;而试样C中MC型碳化物虽然数量较少,但宏观硬度远高于试样A,达到67.0HRC;试样B的硬度值居中。试样C硬度高的原因是基体中固溶较多的铬,导致基体产生明显的固溶强化,促进基体显微硬度的增加和合金宏观硬度的提高,同时MC型碳化物呈粒状弥散分布,也可产生细晶强化与弥散强化效果。随着铬含量的增加,试样中M7C3型碳化物含量也显著增加,其硬度虽低于MC型碳化物,但仍高于基体硬度,也有利于合金整体硬度的提高。

| Specimen | HRC | HV0.1 of α-Fe phase |

| A | 52.5 | 533 |

| B | 57.0 | 608 |

| C | 67.0 | 729 |

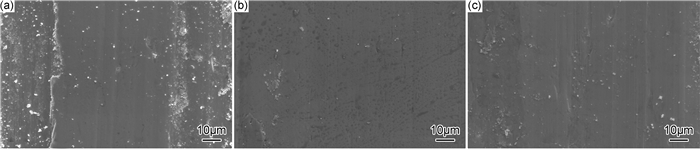

磨损实验后各试样的表面磨损情况如图 8所示。由图 8可知,主要磨损形式为磨粒磨损和疲劳磨损,并伴有碳化物颗粒的破碎。当铬含量为2.0%时,磨损表面出现深浅、宽窄不等的犁沟,且有少量的硬质相颗粒脱落,如图 8(a)所示。当铬含量为5.0%时,表面的犁沟极少,且深度较小,磨面上突出的碳化物颗粒清晰可见,如图 8(b)所示。当铬含量继续增加至10.0%时,表面出现较深的犁沟,伴有颗粒状的磨屑脱落,如图 8(c)所示。

|

图 8 磨损表面SEM图片 (a)试样A;(b)试样B;(c)试样C Fig. 8 SEM images of worn surface (a)specimen A; (b)specimen B; (c)specimen C |

铬含量对高钒合金磨损失重的影响见图 9。环块磨损实验采用GCr15作为对磨环,以3次磨损的平均失重作为最终磨损量。整体上看,随着铬含量的变化,合金磨损失重影响不明显,但铬含量为5%的高钒合金(试样B)磨损失重最小,约为15.6mg,在三者中耐磨性最好。

|

图 9 铬含量对合金耐磨性的影响 Fig. 9 Effect of Cr content on the wear resistance of alloy |

由测试结果可知,铸态高钒合金的硬度随着铬含量的增加显著增大,但磨损失重先降低而后增加,其原因在于组织中的各碳化物类型的相对体积分数和分布的形态不同。普遍认为[20-22],从提高碳化物的硬度和增加碳化物体积分数而言,耐磨材料沿着M3C(900~1100HV)型→M7C3(1300~1800HV)→MC(2600HV左右)的方向发展,其显微硬度越高,耐磨性能越好,相对耐磨性也越高。本工作中,试样A中MC型碳化物较试样B多,但磨损失重却多于试样B,其原因在于M7C3型碳化物的存在。在磨损过程中,单纯的MC型碳化物在基体磨损时,将在耐磨试样表面形成微细的凸起,使磨损面的摩擦力增大,从而加速磨损。为抑制这种现象,最有效的方法是在易磨损的基体部分,加入较多的相对易磨损的M7C3型碳化物,使得磨损面变得平滑,降低摩擦力,改善磨面的粗糙性,从而提升了耐磨性能[23]。试样C的耐磨性降低,则是因为MC型碳化物数量明显减少,同时M7C3型碳化物数量显著增加,使材料的韧性降低。磨粒磨损下,磨粒的显微切割作用增大,导致试样C的耐磨性下降[24]。综合考虑硬质碳化物的数量与分布形态,铬含量在5%左右时,高钒耐磨合金的耐磨性能最佳。

5 结论(1) 随着铬含量的增加,高钒耐磨合金的相图共晶温度逐渐下降,共晶点碳含量逐渐上升,但两者变化均不大,铬主要分布在α-Fe和M7C3型碳化物中。

(2) 铸态组织下基体均为α相,碳化物类型随铬含量的增加,依次为:MC→MC+M23C6→MC+M23C6+M7C3→MC+M7C3。

(3) 高钒耐磨合金铸态下的基体硬度随铬含量的增加显著增大,但耐磨性先增加后降低,当铬含量为5.0%时,磨损的平均失重约为15.6mg,其相对耐磨性最佳。

| [1] |

王强, 杨涤心, 魏世忠, 等. 高碳高钒系高速钢耐磨材料的现状与发展[J].

铸造技术, 2004, 25 (11): 876–879.

WANG Q, YANG D X, WEI S Z, et al. Investigation of the high carbon high vanadium high speed steel wear-resistance[J]. Foundry Technology, 2004, 25 (11): 876–879. DOI: 10.3969/j.issn.1000-8365.2004.11.026 |

| [2] |

刘亚民, 陈振华, 郭国庆, 等. 钒含量对高碳高钒高速钢组织与性能的影响[J].

洛阳工学院学报, 2002, 23 (2): 8–11.

LIU Y M, CHEN Z H, GUO G Q, et al. Effect of vanadium content on the microstructures and properties of high speed steels containing high carbon and vanadium[J]. Journal of Luoyang Institute of Technology, 2002, 23 (2): 8–11. DOI: 10.3969/j.issn.1672-6871.2002.02.003 |

| [3] | MARIN M, DRUGESCU E, POTECASU F, et al. Mechanical properties and abrasive wear behavior of steam treated sintered iron alloys[J]. Metalurgia, 2011, 63 (6): 15–22. |

| [4] | KAWALEC M. Microstructure of hypereutectic Fe-C-V alloys[J]. Archives of Foundry Engineering, 2011, 11 (2): 55–60. |

| [5] |

魏世忠, 徐流杰, 朱金华, 等. 碳、钒含量对高钒高速钢组织和力学性能的影响[J].

钢铁研究学报, 2005, 17 (5): 66–71.

WEI S Z, XU L J, ZHU J H, et al. Effect of carbon and vanadium content on microstructure and mechanical properties of high vanadium high speed steel[J]. Journal of Iron and Steel Research, 2005, 17 (5): 66–71. DOI: 10.3321/j.issn:1001-0963.2005.05.015 |

| [6] |

魏世忠, 倪锋, 朱金华, 等. 高钒铁碳合金的凝固过程[J].

钢铁研究学报, 2005, 17 (3): 56–59.

WEI S Z, NI F, ZHU J H, et al. Solidification process of Fe-C alloy containing rich vanadium[J]. Journal of Iron and Steel Research, 2005, 17 (3): 56–59. DOI: 10.3321/j.issn:1001-0963.2005.03.014 |

| [7] | GOTO K, MATSUDA Y, SAKAMOTO K, et al. Basic characteristics and microstructure of high carbon high speed steel rolls for hot rolling mill[J]. ISIJ International, 1992, 32 (11): 1184–1189. DOI: 10.2355/isijinternational.32.1184 |

| [8] |

张志刚, 牛炎, 张学军. 铁-铬-铝合金中铬的第三组元作用[J].

钢铁研究学报, 2007, 19 (7): 46–49.

ZHANG Z G, NIU Y, ZHANG X J. Effect of third element Cr in Fe-Cr-Al alloys[J]. Journal of Iron and Steel Research, 2007, 19 (7): 46–49. DOI: 10.3321/j.issn:1001-0963.2007.07.011 |

| [9] |

周宏, 王金国, 贾树盛, 等. 轧辊用高碳高速钢系合金的KIC及力学性能[J].

钢铁, 1997, 32 (8): 59–62.

ZHOU H, WANG J G, JIA S S, et al. Study on mechanical properties of high-carbon high speed steel for roll[J]. Iron and Steel, 1997, 32 (8): 59–62. |

| [10] | FILIPOVIC M, KAMBEROVIC Z, KORAC M. Effect of niobium and vanadium additions on the as-cast microstructure and properties of hypoeutectic Fe-Cr-C alloy[J]. ISIJ International, 2013, 53 (12): 2160–2166. DOI: 10.2355/isijinternational.53.2160 |

| [11] |

向道平, 唐建新. Cr/C比及热处理工艺对高铬铸铁抗磨粒磨损性能的影响[J].

热加工工艺, 2004 (5): 21–23.

XIANG D P, TANG J X. Influence of Cr/C ratio and heat treatment process on abrasive wear resistance of high chromium[J]. Hot Working Technology, 2004 (5): 21–23. DOI: 10.3969/j.issn.1001-3814.2004.05.009 |

| [12] | JESSON D A, MOHEBBI H, FARROW J, et al. On the condition assessment of cast iron trunk main:the effect of microstructure and in-service graphitisation on mechanical properties in flexure[J]. Materials Science and Engineering:A, 2013, 576 : 192–201. DOI: 10.1016/j.msea.2013.03.061 |

| [13] | SPANGEL S, MATTHAEI-SCHULZ E, SCHULZ A, et al. Influence of carbon and chromium content and preform shape on the microstructure of spray formed steel deposits[J]. Materials Science and Engineering:A, 2002, 326 (1): 26–39. DOI: 10.1016/S0921-5093(01)01424-1 |

| [14] | SUNDMAN B, JANSSON B, ANDERSSON J O. The Thermo-Calc databank system[J]. Calphad, 1985, 9 (2): 153–190. DOI: 10.1016/0364-5916(85)90021-5 |

| [15] | YANG Y W, FU H G, LEI Y P, et al. Phase diagram calculation and analyze on cast high-boron high-speed steel[J]. Journal of Materials Engineering and Performance, 2016, 25 (2): 409–420. |

| [16] | YAMASHITA T, OKUDA K, OBARA T. Application of Thermo-Calc to the development of high-performance steels[J]. Phase Equilibria, 1999, 20 (3): 231–237. DOI: 10.1361/105497199770335767 |

| [17] | KAUFMAN L, TURCHI P E A, HUANG W M, et al. Thermodynamics of the Cr-Ta-W system by combining the Ab initio and CALPHAD methods[J]. Calphad, 2001, 25 (3): 419–433. DOI: 10.1016/S0364-5916(01)00061-X |

| [18] |

苏航, 杨才福, 柴峰, 等.

热力学、动力学计算技术在钢铁材料研究中的应用[M]. 北京: 科学出版社, 2012: 2-49.

SU H, YANG C F, CHAI F, et al. The application of thermodynamics and kinetics calculation technology in the iron and steel research[M]. Beijing: Science Press, 2012: 2-49. |

| [19] | ANDERSSON J O, HELANDER T, HOGLUND L, et al. Thermo-Calc & DICTRA, computational tools for materials science[J]. Calphad, 2002, 26 (2): 273–312. DOI: 10.1016/S0364-5916(02)00037-8 |

| [20] | SHIMIZU M, SHITAMURE O, MATSUO S, et al. Development of high performance new composite roll[J]. ISIJ International, 1992, 32 (11): 1244–1249. DOI: 10.2355/isijinternational.32.1244 |

| [21] |

王金国, 周宏, 苏源德, 等. 高碳高钒高速钢的高温硬度及热处理的研究[J].

金属热处理, 2000 (3): 22–24.

WANG J G, ZHOU H, SU Y D, et al. Research on heat treatment and hot hardness of high speed steel containing high carbon and high vanadium[J]. Heat Treatment of Metals, 2000 (3): 22–24. |

| [22] |

符寒光, 邢建东.

高速钢轧辊制造技术[M]. 北京: 冶金工业出版社, 2007: 73-81.

FU H G, XING J D. Roller manufacture of high speed steel[M]. Beijing: Metallurgical Industry Press, 2007: 73-81. |

| [23] |

陈平, 项欣, 李俊玲, 等. 沟槽型织构摩擦学性能的数值模拟与实验研究[J].

材料工程, 2016, 44 (6): 31–37.

CHEN P, XIANG X, LI J L, et al. Experimental and numerical investigation on tribological performance of grooved texture[J]. Journal of Materials Engineering, 2016, 44 (6): 31–37. |

| [24] | XU L J, WEI S Z, XING J D, et al. Effects of carbon content and sliding ratio on wear behavior of high-vanadium high-speed steel (HVHSS) under high-stress rolling-sliding contact[J]. Tribology International, 2014, 70 : 34–41. DOI: 10.1016/j.triboint.2013.09.021 |

2018, Vol. 46

2018, Vol. 46