文章信息

- 黄高仁, 孙乙萌, 张利, 刘玉林

- HUANG Gao-ren, SUN Yi-meng, ZHANG Li, LIU Yu-lin

- Mg含量对亚快速凝固Al-Zn-Mg-Cu-Zr合金组织与性能的影响

- Effect of Mg Content on Microstructure and Properties of Near-rapidly Solidified Al-Zn-Mg-Cu-Zr Alloys

- 材料工程, 2018, 46(9): 109-114

- Journal of Materials Engineering, 2018, 46(9): 109-114.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001284

-

文章历史

- 收稿日期: 2017-10-20

- 修订日期: 2018-06-13

Al-Zn-Mg-Cu系合金作为主要的析出强化型铝合金,在具有较高的比强度和硬度的同时又能保持较高的耐蚀性和韧性,且易于加工,在航空航天工业中一向作为重要的结构材料来使用,如民航客机的翼梁和翼肋等结构件[1]。Al-Zn-Mg-Cu系合金也是目前已成功实现商业化应用的变形铝合金中强度最高的,在国防建设和国民经济发展中都具有极其重要的战略地位,在很多领域取代了价格昂贵的钛合金[2-6]。

Zn和Mg结合形成的MgZn2强化相在Al基体中的固溶度受温度影响非常明显,具有很强的时效强化作用[7-8]。在高Zn合金中,在一定范围内增加Mg元素的含量可能会增加强化相MgZn2的数量,从而提高合金的强度。Su等[9]就指出随着Mg含量的增加,合金的峰值强度会提高,并提高合金的淬火敏感性。

亚快速凝固的冷却速率为100~103K/s,介于快速凝固和近平衡凝固之间,兼有快速凝固和近平衡凝固的优点[10-12]。一般地,在Al-Zn-Mg-Cu系合金中,Mg含量一般为1.5%~3.0%[13-14](质量分数,下同),而亚快速凝固能显著扩大溶质元素的固溶极限,细化晶粒并减小第二相尺寸,获得过饱和固溶体和更均匀的组织[15]。亚快速凝固较快速凝固更接近于实际生产,易实现产业化,属于亚快速凝固范畴的凝固技术主要有薄带连铸、压铸、半固态成型、喷射成型、粗粒粉末雾化等[16-17]。

本工作旨在分析讨论Mg含量差异对亚快速凝固方法铸造Al-Zn-Mg-Cu合金铸造组织和力学性能的影响,以便于优化合金成分,获得全新的具有不同强韧性配合的亚快速凝固Al-Zn-Mg-Cu系合金配方,为国内航空航天的发展提供高性能的轻合金结构材料。

1 实验材料与方法实验分别制备了合金A、合金B、合金C这3种不同Mg含量的Al-12Zn-XMg-2Cu-0.12Zr合金,合金A,B,C中Mg含量相继递增,合金实际成分采用化学分析方法测定,结果见表 1。合金制备采用工业纯Al(99.7%),纯Zn,纯Mg以及Al-50Cu,Al-10Zr中间合金,在坩埚电阻炉中熔炼。变质细化剂为Al-5Ti-1B丝,精炼除气剂为C2Cl6,以亚快速冷却方式凝固。亚快速凝固在自制的双面水冷铁模中进行[18],试样尺寸为150mm×200mm×15mm,冷却速率约为1200℃/min,浇注温度在720℃左右。

| Alloy | Zn | Mg | Cu | Zr | Al |

| A | 12.3 | 2.30 | 2.28 | 0.115 | Bal |

| B | 12.0 | 2.69 | 2.14 | 0.091 | Bal |

| C | 11.9 | 4.74 | 2.04 | 0.080 | Bal |

合金铸锭采用双级均匀化热处理工艺,460℃保温16h后接470℃保温16h,固溶温度与均匀化温度一致,均匀化退火后直接进行室温水淬,淬火转移时间小于5s,随后进行120℃/24h的人工时效。

金相试样预磨后,采用自制的电解抛光装置进行电解抛光,显微组织观察使用OLYMPUS GX71光学金相显微镜。DSC实验在Labsys-1600差热分析仪上进行实验,升温速率为10℃/min,最终加热温度为700℃。使用X’Pert Pro型多晶X射线衍射仪进行XRD实验,在RG3050微机控制电子万能试验机上进行时效后试样的拉伸力学性能测试,使用Zeiss-Sigma扫描电镜观察合金断口组织。

2 实验结果合金样品A~C亚快速凝固的金相显微组织如图 1所示。由图 1可知,3种合金枝晶间隙和晶界上都存在许多非平衡共晶组织,可以发现随着合金中Mg元素含量的提高,非平衡共晶相数量显著增多,晶界面积增加,晶界上富集偏析了更多的合金元素,二次枝晶臂间距减小,晶粒相对细化。Mg含量的提高使共晶相尺寸也相对细化,图 1(a)左边存在着较粗的共晶相,而在图 1(c)中共晶相已显著细化。可见Mg含量增多能显著提高合金在铸造过程中产生的非平衡共晶相数量并细化晶粒组织和细化共晶相。

|

图 1 合金A~C亚快速凝固的金相显微组织图 (a)合金A;(b)合金B;(c)合金C Fig. 1 OM microstructures of alloys A-C solidified under near-rapid cooling (a)alloy A; (b)alloy B; (c)alloy C |

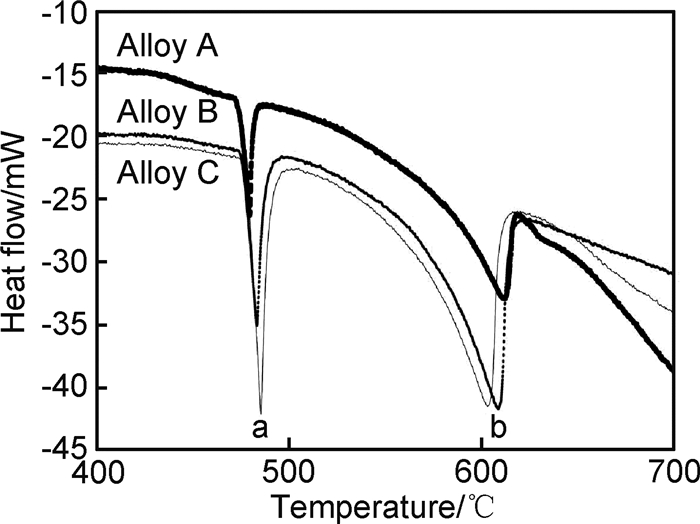

为了提高合金铸锭的综合性能,需要制定更合理的均匀化热处理工艺,对3种合金样品进行了DSC实验,3种亚快速凝固合金DSC曲线如图 2所示。由图 2可知,在合金的熔化过程中,第1个吸热峰a是表示合金中的低熔点共晶组织回溶基体,3种合金吸热峰a的峰顶温度分别为475.9,483.2℃和485.5℃,可见Mg含量的提高导致合金非平衡共晶相的初熔温度升高。第2个吸热峰b是表示合金熔化,3种合金吸热峰b的峰顶温度分别为610.9,608.7℃和603.1℃,可见Mg含量的提高导致合金的实际熔化温度降低。

|

图 2 合金A~C熔化过程的DSC曲线 Fig. 2 DSC curves of alloys A-C during melting |

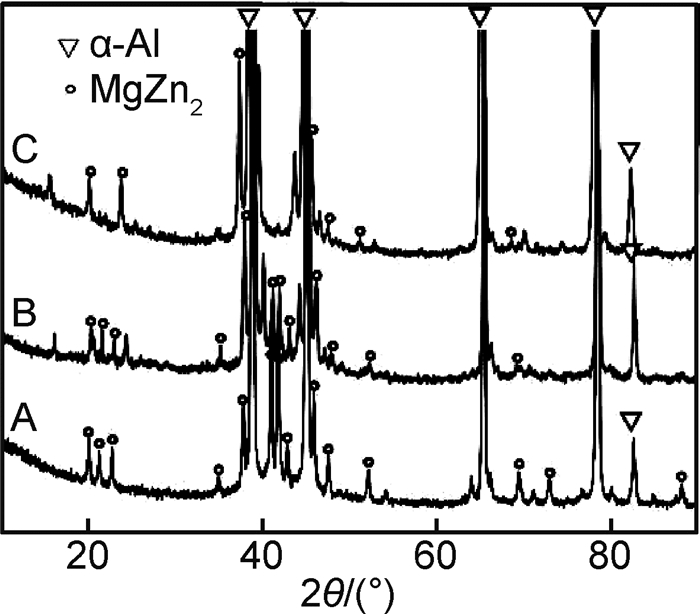

对3种合金进行XRD定性分析实验以确定合金的主要相组成,其结果分析图像如图 3所示。3种合金的凝固组织基本都是由α-Al和MgZn2相组成。随着Mg含量提高,XRD曲线表示的MgZn2相数量减少,但衍射峰强度提高,总体仍然有表示MgZn2相的数量的趋势,这与之前金相分析所得结果相吻合。

|

图 3 合金A~C的XRD分析 Fig. 3 XRD spectra of alloys A-C |

为了进一步分析合金的微观组织,使用扫描电镜对3种合金样品进行观察,并进行能谱分析,结果如图 4和表 2所示。EDS分析显示共晶相是一种AlZnMgCu四元相,位置1,3,6是对3种合金共晶组织的能谱分析,3种合金Mg含量的偏析程度不同,随着合金Mg含量提高,共晶相中Mg原子分数提高。位置5为层片共晶中的基体相的能谱分析,其Al元素含量与共晶相外的基体相相比减少15%。位置2,4,7是对3种合金基体的能谱分析,发现在Al基体中固溶了少量Zn,Mg,Cu等溶质元素,3种合金基体中除Al之外的合金元素之和相近,这与表 1的合金化学成分并不吻合,可以认为后两种合金中多添加的Mg元素全部富集于共晶相上,该结论能与之前的分析相互验证。从图 4还可以观察到3种合金共晶相形态的变化,图 4(a)为Al-Zn-Mg-Cu合金中常见的层片共晶,图 4(b)共晶相中的MgZn2相呈纤维状,共晶组织显著细化,图 4(c)共晶相中的MgZn2相呈现由纤维状向颗粒状转变的趋势,且共晶相分布较为杂乱。

|

图 4 合金A~C的EDS分析 (a)合金A;(b)合金B;(c)合金C Fig. 4 EDS analysis of alloys A-C (a)alloy A; (b)alloy B; (c)alloy C |

| Position | Al | Zn | Mg | Cu |

| 1 | 62.06 | 17.76 | 12.96 | 7.22 |

| 2 | 93.23 | 4.16 | 2.37 | 0.24 |

| 3 | 59.02 | 18.85 | 13.72 | 8.41 |

| 4 | 93.50 | 4.59 | 1.53 | 0.34 |

| 5 | 78.85 | 10.35 | 5.62 | 5.18 |

| 6 | 65.75 | 13.81 | 14.76 | 5.68 |

| 7 | 92.60 | 3.80 | 3.28 | 0.22 |

分析合金的DSC曲线后,初步确定3种合金的均匀化热处理温度为460℃。将合金A~C试样经不同的均匀化退火后,其金相照片如图 5和图 6所示。在图 5(a)中合金A晶界上富集的大量合金元素已经溶入基体,非平衡相回溶基体现象明显,剩余的非平衡相呈断续分布状态,在延长均匀化时间以后得到的金相组织如图 6(a)所示,合金中仅余部分共晶相呈点状分布,通过图像分析软件得知共晶相面积仅余3.79%,该合金的均匀化在长时间460℃均匀化退火后可以得到较好的均匀化效果,合金中仅剩余部分熔点高于460℃难熔相未溶解。图 5(b)中晶界上富集的合金元素仅部分已经溶入基体,但还可以观察到大面积的网状非平衡相未溶解。在图 5(c)中晶界上富集的合金元素还有部分未溶入基体,合金中还存在大面积的网状非平衡相未溶解,非平衡相仍呈网状连续分布。可以发现,合金经过460℃/16h均匀化热处理后非平衡相溶入基体的程度随着Mg含量的增加而降低。

|

图 5 合金A~C经460℃/16h热处理后的金相显微组织图 (a)合金A;(b)合金B;(c)合金C Fig. 5 OM microstructures of alloys A-C after heat treatment at 460℃ for 16h (a)alloy A; (b)alloy B; (c)alloy C |

对合金C进行460℃/44h的延长均匀化时间处理和460℃/16h+470℃/16h的双级均匀化处理,其金相组织如图 6(b)和图 6(c)所示。图 6(b)共晶相由图 5(c)中的网状连续分布变为纤维状分布,共晶相面积剩余15.72%,合金中网状团聚分布的共晶相已经回溶。图 6(c)共晶相呈点状与纤维状混合分布,共晶相面积剩余10.06%。显然,双级均匀化处理在不过烧的情况下均匀化效果比单纯的延长均匀化时间效果更好。

|

图 6 合金经不同热处理工艺后的金相显微组织图 (a)合金A(460℃/44h);(b)合金C(460℃/44h);(c)合金C(460℃/16h+470℃/16h) Fig. 6 OM microstructures of alloys after different heat treatment (a)alloy A(460℃/44h); (b)alloy C(460℃/44h); (c)alloy C(460℃/16h+470℃/16h) |

将合金A~C经460℃/16h均匀化处理前后的金相照片使用金相分析软件对比分析。将合金铸锭中的α-Al基体相标记为α相,将非平衡共晶相标记为β相,分析结果见表 3。分析表 3,铸态合金随着Mg含量的提高,合金中β相数量逐渐增多,经均匀化处理后,合金中β相数量都有所减少,3种合金经460℃/16h均匀化处理后β相溶入基体的比例分别为36.0%,32.0%和31.8%。所以,合金中Mg含量的提高具有降低均匀化效果,延长均匀化时间的负面作用。

| Alloy | Near-rapid solidification | Homogenizing | |||

| α phase/% | β phase/% | α phase/% | β phase/% | ||

| A | 82.74 | 17.26 | 88.95 | 11.05 | |

| B | 75.97 | 24.03 | 83.67 | 16.33 | |

| C | 71.98 | 28.02 | 80.88 | 19.12 | |

3种合金试样经拉伸后力学性能如表 4所示。合金A~C的屈服强度和伸长率都较低,屈服强度与抗拉强度比值较小,表明合金的脆性倾向较大。3种合金试样,随着Mg含量的提高,抗拉强度有所提高,伸长率降低,表明Mg含量提高使合金抗拉强度得到提高,但塑性下降。

| Alloy | σb/MPa | σ0.2/MPa | δ/% |

| A | 428.76 | 151.08 | 2.26 |

| B | 449.97 | 135.64 | 1.44 |

| C | 459.88 | 140.77 | 1.16 |

合金A~C的断口扫描照片如图 7所示。3种合金的断裂方式都有较强的脆性断裂倾向,断口都存在大片的条状撕裂棱。3种合金断口都几乎不存在韧窝,表明合金塑性较差。

|

图 7 合金A~C的断口扫描显微组织图 (a)合金A;(b)合金B;(c)合金C Fig. 7 Fracture surface microstructures of A-C alloys (a)alloy A; (b)alloy B; (c)alloy C |

随着合金中Mg含量的提高,非平衡共晶相数量显著增加,二次枝晶臂间距减小,晶粒相对细化。由于合金元素含量提高,合金中低熔点共晶相增多,图 3中XRD曲线分析已经确认3种合金中的主要析出相为MgZn2相,所以Mg元素含量的提高显然会使得合金枝晶间隙和晶界上的非平衡共晶组织增多。通过对图 4与表 2的分析,可以认为合金B,C中相较于合金A多添加的Mg元素全部富集于枝晶间隙和晶界上用于析出共晶相,3种合金基体中Al元素原子占比数接近,可以认为该合金系中基体非Al元素原子占比已达极限,多余的合金元素将富集在非平衡共晶相上。

XRD分析确认合金中共晶相为MgZn2相,但EDS分析显示共晶相是一种由Al基体与AlZnMgCu四元相形成的层片共晶,这表明合金中的AlZnMgCu四元相仍具有MgZn2相的结构,Cu,Al原子进入MgZn2相置换了部分Zn元素而形成了Mg(Zn,Cu,Al)2结构相,XRD图相中MgZn2相对应位置衍射峰,实为同具有η相结构的Mg(Zn,Cu,Al)2结构相的衍射峰[19]。

3种合金的DSC曲线显示,在合金的熔化过程中Mg含量的提高导致合金非平衡共晶相的初熔温度升高,合金实际的熔化温度降低。这是由于A合金中低熔点共晶相数量较少,吸热峰a熔点更低,熔化吸热更少,随着Mg含量的提高,低熔点共晶相增多,初熔温度升高。

Al-Zn-Mg-Cu合金由于合金化程度高,在铸造过程中形成了大量的非平衡共晶组织,并产生严重的枝晶偏析和区域偏析[20-21]。合金必须进行均匀化处理以使非平衡共晶相溶解,消除枝晶偏析,使合金元素充分溶解且分布均匀,最大限度地减少基体中残留的结晶相,提高合金的塑性和抗疲劳断裂性能。

Mg含量的提高除了由于非平衡共晶相的增多导致共晶相的初熔温度升高,起到了降低均匀化效果,延长均匀化时间的负面作用。随着Mg含量的增加,铸态晶粒组织逐渐细化,枝晶网状组织变得密集,晶界粗化。这是由于溶质原子Mg含量增加引起成分偏析,形核增多,阻碍晶粒长大。据韩小磊等[22-23]研究表明,Al-Zn-Mg-Cu合金铸态组织中存在经均匀化处理由Mg(Zn,Cu,Al)2结构相转变而来的脆性相S(Al2CuMg),这种相是Al-Zn-Mg-Cu合金常见中间相最容易形成的,S相增多会导致合金铸态力学性能降低。

4 结论(1) 随着合金中Mg含量的增加,非平衡共晶相数量增加,晶界面积增加,晶界上富集了更多合金元素,二次枝晶数量增加,枝晶臂间距减小,合金相对细化。

(2) 合金中Mg含量的提高会导致合金非平衡共晶相的初熔温度升高并降低合金的实际熔化温度,具有降低均匀化效果,延长均匀化时间的负面作用。

(3) 3种合金断口都几乎不存在韧窝,表明合金塑性较差。随着Mg含量的增加,抗拉强度有所提高,伸长率有所降低,表明Mg含量提高使合金抗拉强度得到提高,但塑性下降。

| [1] |

范云强, 黄树晖, 李志辉, 等. Al-Zn-Mg-Cu合金多道次热变形及固溶处理过程中的晶粒演变[J].

航空材料学报, 2017, 37 (2): 1–6.

FANG Y Q, HUANG S H, LI Z H, et al. Grain evolution in process of multi-pass hot deformation and solution heat treatment of Al-Zn-Mg-Cu aluminum alloy[J]. Journal of Aeronautical Materials, 2017, 37 (2): 1–6. |

| [2] | HEINZ A, HASZLER A, KEIDEL C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering:A, 2000, 280 (1): 102–107. DOI: 10.1016/S0921-5093(99)00674-7 |

| [3] |

肖亚庆, 谢水生, 刘静安, 等.

铝加工技术实用手册[M]. 北京: 冶金工业出版社, 2004: 176-196.

XIAO Y Q, XIE S S, LIU J A, et al. Practical handbook of aluminum processing technology[M]. Beijing: Metallurgical Industry Press, 2004: 176-196. |

| [4] |

董朋轩, 陈康华, 方华婵, 等. Al-Zn-Mg-Cu-Zr-Yb铝合金中弥散相的形成和作用[J].

中国有色金属学报, 2013, 23 (4): 912–918.

DONG P X, CHEN K H, FANG H C, et al. Forming and effect of dispersoids in Al-Zn-Mg-Cu-Zr-Yb aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23 (4): 912–918. |

| [5] |

刘兵, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J].

中国有色金属学报, 2010, 20 (9): 1705–1715.

LIU B, PENG C Q, WANG R C, et al. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (9): 1705–1715. |

| [6] |

罗兵辉, 柏振海. 高性能铝合金研究进展[J].

兵器材料科学与工程, 2002, 25 (3): 1–2.

LUO B H, BAI Z H. Development of high-performance aluminum alloys[J]. Ordnance Material Science and Engineering, 2002, 25 (3): 1–2. |

| [7] | DENG Y L, WAN L, ZHANG Y Y, et al. Influence of Mg content on quench sensitivity of Al-Zn-Mg-Cu aluminum alloys[J]. Journal of Alloys & Compounds, 2011, 509 (13): 4636–4642. |

| [8] | SAMUEL A M, SAMUEL F H. Effect of alloying elements and dendrite arm spacing on the microstructure and hardness of an Al-Si-Cu-Mg-Fe-Mn (380) aluminium die-casting alloy[J]. Journal of Materials Science, 1994, 30 (7): 1698–1708. |

| [9] | SU J Q, NELSON T W, MISHRA R, et al. Microstructural investigation of friction stir welded 7050-T651 aluminium[J]. Acta Materialia, 2003, 51 (3): 713–729. DOI: 10.1016/S1359-6454(02)00449-4 |

| [10] | FU H, GENG X. High rate directional solidification and its application in single crystal superalloys[J]. Science & Technology of Advanced Materials, 2001, 2 (1): 197–204. |

| [11] |

周尧和, 胡壮麒, 介万奇.

凝固技术[M]. 北京: 机械工业出版社, 1998.

ZHOU Y H, HU Z Q, JIE W Q. Solidification technology[M]. Beijing: China Machine Press, 1998. |

| [12] | LIU Y L, ZHANG L, ZHAO Y H, et al. The near-rapid solidification behavior of AA1070 aluminum alloy[J]. Light Metals, 2014 (7): 981–986. |

| [13] | MONDOLFO L F. Aluminum alloys:structure and properties[J]. Materials Science in Semiconductor Processing, 1976, 31 (11): 651–657. |

| [14] |

李学朝.

铝合金组织与金相图谱[M]. 北京: 冶金工业出版社, 2010.

LI X C. Microstructure and metallographic atlas of aluminum alloy[M]. Beijing: Metallurgical Industry Press, 2010. |

| [15] |

朱世杰, 杨卿, 白小波, 等. 亚快速凝固Mg7Zn3Y(-Zr)合金的组织演化及凝固动力学[J].

稀有金属材料与工程, 2008, 37 (7): 1157–1162.

ZHU S J, YANG Q, BAI X B, et al. Microstructures and solidification behavior of sub-rapidly solidified Mg7Zn3Y(-Zr) alloys[J]. Rare Metal Materials and Engineering, 2008, 37 (7): 1157–1162. |

| [16] |

王成全, 于艳, 方园, 等. 亚快速凝固技术的研究进展[J].

钢铁研究学报, 2005, 17 (5): 11–15.

WANG C Q, YU Y, FANG Y, et al. Development of near-rapid solidification technique[J]. Journal of Iron and Steel Research, 2005, 17 (5): 11–15. DOI: 10.3321/j.issn:1001-0963.2005.05.003 |

| [17] | FLEMINGS M C. Solidification processing at near-rapid and rapid rates[J]. F Weinberg International Symposium on Solidification Processing, 1990 : 173–194. |

| [18] | LIU Y L, HUANG G R, SUN Y M, et al. Effect of Mn and Fe on the formation of Fe-and Mn-rich intermetallics in Al-5Mg-Mn alloys solidified under near-rapid cooling[J]. Materials, 2016, 9 (2): 1–14. |

| [19] |

滕海涛, 熊柏青, 张永安, 等. 高Zn含量Al-Zn-Mg-Cu系铝合金的凝固态显微组织[J].

中国有色金属学报, 2015, 25 (4): 852–865.

TENG H T, XIONG B Q, ZHANG Y A, et al. Solidification microstructure of high zinc-containing Al-Zn-Mg-Cu alloys[J]. The Chinese Journal of Nonferrous Metals, 2015, 25 (4): 852–865. |

| [20] | KEAMS M A. The mechanism of phase transformations in crystalline solids[J]. Light Metals, 1996, 59 (17): 713–720. |

| [21] |

刘小涛, 董杰, 崔建忠, 等. 高强铝合金均匀化热处理[J].

中国有色金属学报, 2003, 13 (4): 909–913.

LIU X T, DONG J, CUI J Z, et al. Homogenizing treatment of high strength aluminium alloy cast under electric magnetic field[J]. The Chinese Journal of Nonferrous Metals, 2003, 13 (4): 909–913. DOI: 10.3321/j.issn:1004-0609.2003.04.018 |

| [22] |

韩小磊, 熊柏青, 张永安, 等. 7150铝合金铸态及均匀化态显微组织[J].

材料热处理学报, 2010, 31 (11): 104–108.

HAN X L, XIONG B Q, ZHANG Y A, et al. Microstructure of as-cast and as-homogenized 7150 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2010, 31 (11): 104–108. |

| [23] |

廖飞, 范世通, 邓运来, 等. 高强铝合金中间相Al2Cu, Al2CuMg和MgZn2性能的第一性原理计算[J].

航空材料学报, 2016, 36 (6): 1–8.

LIAO F, FANG S T, DENG Y L, et al. First-principle calculations of mechanical properties of Al2Cu, Al2CuMg and MgZn2 intermetallics in high strength aluminium alloys[J]. Journal of Aeronautical Materials, 2016, 36 (6): 1–8. |

2018, Vol. 46

2018, Vol. 46