文章信息

- 徐祥, 杨明, 梁益龙, 张世伟, 龚乾江

- XU Xiang, YANG Ming, LIANG Yi-long, ZHANG Shi-wei, GONG Qian-jiang

- 响应面法对一种新型摩擦材料的性能优化及其磨损机理

- Optimization of Tribological Properties and Its Wear Mechanism of a New Type Friction Materials with Response Surface Methodology

- 材料工程, 2018, 46(9): 101-108

- Journal of Materials Engineering, 2018, 46(9): 101-108.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000973

-

文章历史

- 收稿日期: 2016-08-16

- 修订日期: 2018-01-24

2. 贵州省材料结构与强度重点实验室, 贵阳 550025;

3. 高性能金属结构材料与制造技术国家地方联合工程实验室, 贵阳 550025

2. The Key Laboratory for Microstructure of Materials and Mechanical Behavior, Guiyang 550025, China;

3. The National & Local Joint Engineering Laboratory for High-performance Metal Structure Materials and Advanced Manufacture Technology, Guiyang 550025, China

随着机械装备、汽车、火车等不断地发展,对机械制动、传动等装置的摩擦材料性能提出了更高的要求,其性能的优劣将直接影响到系统运行的安全性、可靠性和舒适性。高摩擦因数复合材料具有比强度高、成型工艺易于控制、成本低廉、环保安全、性能稳定等优点,是目前广泛推广的一类新型摩擦材料[1-2]。高摩复合材料的组分配比及成型工艺决定了复合材料的使用性能和寿命[3-4]。目前,国内外学者对该类摩擦材料的组分及成型工艺进行了大量的研究[5-8]。本工作中的有机复合摩擦材料是我国自主研发的一种新型高摩擦因数复合材料,主要推广运用于轨道运输行业。

复合材料的制备工艺对其摩擦性能有直接的影响。工艺设计与配方优化中最常用的实验方法是正交实验设计,但当实验因素与水平过多时,正交实验设计显现出较大的局限性,响应面法正是基于此发展起来的一种新的实验方法。响应面法(Response Surface Methodology,RSM)是将数学方法和统计方法相结合,由Box和Wilson在1951年提出的,其过程是对受多个变量影响的响应值进行建模和分析,实现对某一响应值的优化设计[9]。该方法通过有限实验过程,应用曲面的模型来寻找因变量的变化规律,即通过近似构造一个具有明确表达式的多项式来表达隐式功能函数[10]。响应面法有许多的实验设计方法,其中中心复合设计(Center Composite Design,CCD)是最常用的一种方法,其通过相对较少的实验数据拟合可获得精度高、预测性好的非线性数学模型。Design-Expert软件中具有响应面法的专用模块,与SAS、SPSS等软件相比,具有更广泛的适用性。目前,将响应面法和材料的微观机理分析相结合应用在复合摩擦材料的工艺设计与配方设计中的报道较少。本工作通过中心复合设计法来设计安排实验,利用响应面法与Design-Expert软件研究了成型压力、成型温度和成型时间对摩擦材料性能的影响规律,为摩擦材料的制备工艺和性能优化提供了一种新途径,具有重要的科学与工程实践意义。

1 实验 1.1 试样制备与测试本工作的有机复合材料为我国自主研发的一种新型混合填料,主要成分三氧化钼(5%~15%)、氧化硅(10%~20%)、石墨粉(40%~60%)等按特殊工艺制备而成,其加入既能减少其他功能性填料的使用,也可降低配方的复杂程度,在使用过程中只需添加少量的其他填料来满足使用要求,如添加增摩填料氧化铝、碳化硅等来增加材料的摩擦因数。复合材料的配方如表 1所示。试样的制备采用热法压制成型,将均匀混合的原料放入热压模具中,在不同的压力、温度、时间条件下压制成坯,随后放入低温热处理炉中进行后续热处理,其热处理工艺为:100℃×1h+120℃×1h+140℃×1h+160℃×1h+180℃×6h。

| Phenolicresin | Rubber | Steelwool | Confidentialfiller | Otherfiller |

| 14-17 | 7-9 | 20-25 | 20-30 | 30-35 |

摩擦磨损性能用摩擦因数和比磨损率进行表征。在MMS-2A摩擦磨损试验机上测试摩擦因数,摩擦副材料为CL60车轮钢,表面粗糙度Ra小于0.3μm,速率为0.84m/s,载荷为75N,时间为90min。用金相显微镜观察试样的宏观磨损形貌,并测量磨痕宽度,用式(1)计算试样的比磨损率(mm3/(N·m))[11]。为进一步分析磨损机理,采用Zeiss高分辨率冷场发射扫描电子显微镜SUPRA40与OLS4100型-3D激光共聚焦显微镜分析摩擦试样表面的微观形貌;用银华洛氏硬度仪与SANS万能试验机测试表面硬度和压缩强度。

|

(1) |

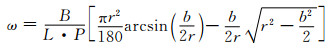

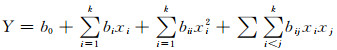

式中:B为试样宽度,mm;L为摩擦实验的滑动距离,m;P为载荷,N;r为对磨环的半径,mm;b为磨痕的宽度,mm。试样与摩擦副的接触形式如图 1所示。

|

图 1 试样与摩擦副的接触形式 (a)正视图; (b)侧视图 Fig. 1 Contact form between the specimen and friction pair (a)front view; (b)side view |

从中心复合设计原理出发,实验的因素水平如表 2所示,其中X1,X2,X3分别表示成型压力、成型温度和成型时间。

| Level | X1/MPa | X2/℃ | X3/min |

| -1.682 | 15 | 150 | 10 |

| -1 | 19 | 156 | 14 |

| 0 | 25 | 170 | 20 |

| 1 | 31 | 174 | 26 |

| 1.682 | 35 | 180 | 30 |

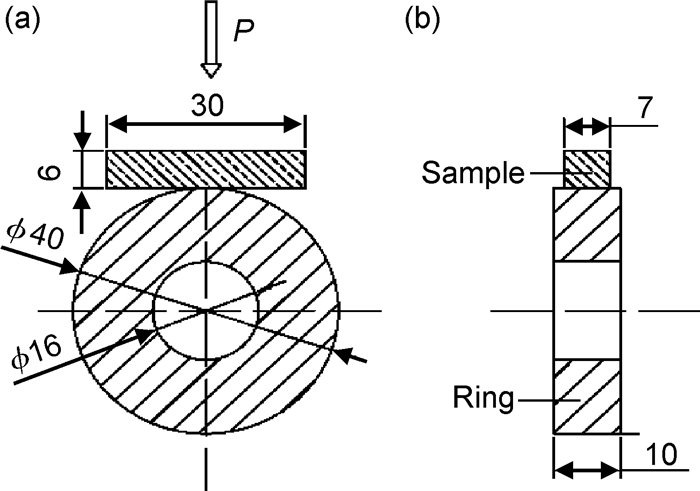

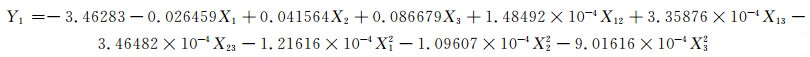

采用式(2)的二次回归模型对数据进行拟合[12]:

|

(2) |

式中:Y为响应值;xi,xj为设计的变量;b0为常数;bii,bij为回归系数; k为设计变量的个数。

2 结果与讨论 2.1 模型的建立及显著性检验中心复合实验设计及实验结果如表 3所示。通过Design-Expert软件可以得到对应的响应面,并获得非线性的二次回归模型,通过方差分析可判断回归模型的显著性。方差分析结果中的F值表明因素的显著性与模型的可靠性,P值为结果可信程度的递减指标,表明原假设被拒绝的概率,F值与P值之间以一定的统计学原理相关联[13]。F值越大、P值越小,表示回归模型越可靠;同时也可以用R2来进一步检验模型的拟合度,通常R2值越大,表示模型拟合度越高[14]。

| Sample | X1/MPa | X2/℃ | X3/min | Experimental result | |

| Friction coefficient | Specific wear rate/(10-4mm3·N-1·m-1) | ||||

| 1# | 19 | 156 | 14 | 0.621 | 1.050 |

| 2# | 31 | 156 | 14 | 0.557 | 0.911 |

| 3# | 19 | 174 | 14 | 0.690 | 0.781 |

| 4# | 31 | 174 | 14 | 0.645 | 0.802 |

| 5# | 19 | 156 | 26 | 0.651 | 0.781 |

| 6# | 31 | 156 | 26 | 0.648 | 0.703 |

| 7# | 19 | 174 | 26 | 0.634 | 0.949 |

| 8# | 31 | 174 | 26 | 0.631 | 1.060 |

| 9# | 15 | 165 | 20 | 0.666 | 0.715 |

| 10# | 35 | 165 | 20 | 0.675 | 0.834 |

| 11# | 25 | 150 | 20 | 0.629 | 0.791 |

| 12# | 25 | 180 | 20 | 0.704 | 0.892 |

| 13# | 25 | 165 | 10 | 0.561 | 1.110 |

| 14# | 25 | 165 | 30 | 0.641 | 0.942 |

| 15# | 25 | 165 | 20 | 0.684 | 0.843 |

| 16# | 25 | 165 | 20 | 0.682 | 0.785 |

| 17# | 25 | 165 | 20 | 0.690 | 0.933 |

| 18# | 25 | 165 | 20 | 0.684 | 0.793 |

| 19# | 25 | 165 | 20 | 0.672 | 0.811 |

| 20# | 25 | 165 | 20 | 0.688 | 0.790 |

采用式(2)对实验数据进行回归分析,可分别得到摩擦因数、比磨损率之间的二次回归模型,如式(3)与式(4)所示。方差分析的结果见表 4,两方程的回归P值分别为0.0003与0.0016,都小于0.05,表示得到的二次回归方程显著;摩擦因数的回归方程中,X2(P=0.002),X3(P=0.0114),X13(P=0.0487),X23(P=0.0019),X33(P<0.0001)小于0.05是显著的;比磨损率的回归方程中,X12(P=0.0478),X23(P=0.0002),X33(P=0.0007)是显著的。由表 4可知,所得回归模型的R2分别为0.9197与0.8785,说明模型的预测值与实验值之间的相关性可达91.97%与87.85%,得到的二次回归模型较好地描述了摩擦因数、比磨损率与成型压力、温度和时间的响应,并且具有满意的精度[9]。

|

(3) |

|

(4) |

| Source | Friction coefficient | Specific wear rate | |||||

| Sun of squares | F-value | P-value | Sun of squares | F-value | P-value | ||

| Model | 0.028 | 11.84 | 0.0003 | 0.22 | 8.04 | 0.0016 | |

| X1 | 7.30×10-4 | 2.77 | 0.1269 | 9.71×10-4 | 0.32 | 0.5817 | |

| X2 | 4.55×10-3 | 17.25 | 0.0020 | 7.35×10-3 | 2.45 | 0.1482 | |

| X3 | 2.52×10-3 | 9.57 | 0.0114 | 8.15×10-3 | 2.72 | 0.1301 | |

| X12 | 4.51×10-5 | 0.17 | 0.6877 | 0.015 | 5.08 | 0.0478 | |

| X13 | 1.33×10-3 | 5.03 | 0.0487 | 2.85×10-3 | 0.95 | 0.3523 | |

| X23 | 4.56×10-3 | 17.31 | 0.0019 | 0.10 | 34.03 | 0.0002 | |

| X11 | 6.01×10-4 | 2.28 | 0.1617 | 5.24×10-3 | 1.75 | 0.2153 | |

| X22 | 8.94×10-4 | 3.39 | 0.0953 | 3.07×10-4 | 0.10 | 0.7553 | |

| X33 | 0.014 | 52.69 | <0.0001 | 0.07 | 23.48 | 0.0007 | |

| Residual | 2.63×10-3 | 0.03 | |||||

| Lack of fit | 2.44×10-3 | 12.35 | 0.0077 | 0.014 | 0.87 | 0.5596 | |

| Pure error | 1.97×10-4 | 0.016 | |||||

| Cor total | 0.031 | 0.25 | |||||

| R2 | 0.9197 | 0.8785 | |||||

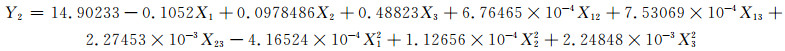

图 2为1#试样摩擦磨损后的表面形貌图,其成型工艺为19MPa/154℃/14min。可以观察到,当成型压力和成型温度较低和成型时间较短时,摩擦表面有平行于滑动方向的沟壑,磨损形貌呈现明显的磨粒磨损特征,这是由于温度过低影响了树脂基体固化程度,基体与其他组分之间的界面黏结强度降低,材料表面颗粒凸起受剪切力的作用脱落,形成第三体磨损。同时,观察到摩擦表面有较少摩擦膜和剥落坑洞,表现出轻微黏着磨损的特征。从局部放大图观察到尺寸大且松散的磨屑和纤维,且纤维表面比较光滑,表明纤维与树脂的结合较差,在该工艺条件下,复合材料的界面性能较差;摩擦表面也存在微小裂纹,究其原因是在滑动摩擦过程中产生了较大的温度梯度,使摩擦材料表面的树脂与纤维结合强度降低,故而界面处产生裂纹,形成热疲劳磨损[15]。因此,在成型压力、成型温度较低和成型时间较短时,复合材料的磨损形式以磨粒磨损为主,兼有黏着磨损与热疲劳磨损特征,材料的磨损较大。图 2(c)为该摩擦表面的3D激光共聚焦形貌图。可以看出,摩擦表面较粗糙,有明显的磨粒磨损形成的犁沟,而大量的犁沟与粗糙的摩擦表面是造成材料高的摩擦因数与比磨损率的重要原因[16]。

|

图 2 1#试样的磨损表面形貌(a), (b)和3D表面形貌(c) Fig. 2 Worn surface morphologies(a), (b) and 3D surface morphology(c) of sample 1# |

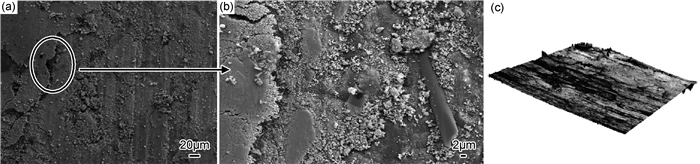

图 3为成型时间为20min时,成型压力和成型温度对摩擦因数、比磨损率的交互作用图。可以看出:(1)当成型温度和成型压力较低时,摩擦因数与磨损较大,结合图 3对实验过程的摩擦机理进行分析,可知在该工艺下,材料的摩擦磨损机理为磨粒磨损。其原因在于,树脂基体的固化程度较低,使得摩擦材料中的树脂基体与纤维和填料之间的界面黏结强度降低;(2)当温度低而压力增加时,摩擦因数和比磨损率随之降低。这是由于温度较低时树脂的流动性能较差,压力的增加能有效改善树脂的流动性能,使树脂基体与纤维、填料的界面黏结面积和黏结强度增加;同时成型压力的增加,也将提高摩擦材料的硬度,使得磨粒磨损的犁沟深度下降,减少了材料的磨损,在文献[17-18]中也可见相似的规律;(3)当温度较高时,随着压力的增加,摩擦因数的变化不明显,该现象可归结为树脂基体具有较好的流动性,压力的变化对树脂流动性的影响较小。

|

图 3 成型压力、成型温度与摩擦因数(a)及比磨损率(b)的3D图 Fig. 3 Three-dimensional charts of friction coefficient(a) and specific wear rate(b) on pressure and temperature |

结合图 2和图 3可以确定,在制备时间一定时,最佳的成型温度为165~174℃,成型压力为20~25MPa。

2.2.2 成型压力与成型时间对摩擦磨损性能的影响图 4为8#试样摩擦磨损后的表面形貌图,制备工艺为31MPa/174℃/26min。在图 4(a)中,摩擦表面的摩擦膜较小,接触面破损严重,有大片热疲劳磨损造成的表面脱落痕迹。在其局部放大图中,磨损表面未观察到纤维,表明树脂与纤维之间的结合良好,纤维不易被拔出。图 4(c)为摩擦表面的3D激光共聚焦形貌图。可见致密、光滑的表面摩擦膜,摩擦膜与基体间有较大的缝隙,表现为热疲劳磨损形貌。分析发现,当成型压力、成型温度较高、成型时间较长时,树脂基体的固化程度增高,材料内部的孔隙减少、致密度改善使得摩擦材料的导热性能减弱,摩擦过程产生的热量不易散发而造成表面温升过高,次表层的树脂基体热分解使表面摩擦层与基体脱粘,材料的比磨损率增加,树脂基体的热分解使热疲劳磨损加剧[19]。

|

图 4 8#试样的磨损表面形貌(a), (b)和3D表面形貌(c) Fig. 4 Worn surface morphologies(a), (b) and 3D surface morphology(c) of sample 8# |

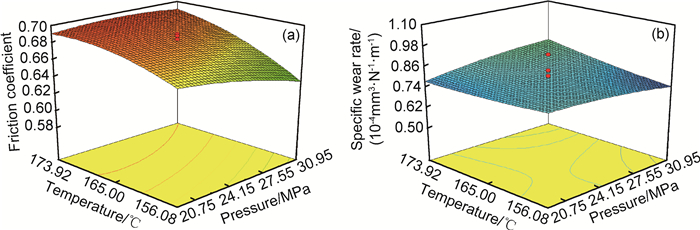

图 5为成型温度为165℃时,成型压力和成型时间与摩擦因数、比磨损率的交互关系图。在图 5(a)中,当成型压力与温度一定时,摩擦因数随时间先增加后减少,当成型时间增加到20min左右时,摩擦因数达到最大值,随后开始降低。究其原因在于,当成型时间太短时,材料中的树脂基体固化不完全,树脂基体与其他组分之间的黏结性能较差,容易形成多孔的结构,在摩擦过程中,材料表面容易被破坏并从表面脱落[8];随成型时间的增加摩擦因数增加,是由于树脂基体有足够的时间进行固化反应,固化程度更高,树脂与填料、纤维之间的界面黏结强度提高;当时间进一步增加时,摩擦因数降低,是由于树脂的固化程度过高,导致材料内部的孔隙、致密度提高,过高硬度导致材料的摩擦因数逐步降低[20]。在图 5(b)中,随着成型时间的增加,比磨损率先逐渐降低,随着时间的进一步增加,比磨损率增加。这是由于固化程度随时间延长而提高,材料内的孔隙减少,密度增加,造成材料的导热性能降低,不利于散热,摩擦过程中在摩擦热作用下,由于部分树脂热分解,使材料的比磨损率增加,磨损加剧[21]。

|

图 5 成型压力、成型时间与摩擦因数(a)及比磨损率(b)的3D图 Fig. 5 Three-dimensional charts of friction coefficient(a) and specific wear rate(b) on pressure and time |

结合图 4和图 5可以确定,当成型温度一定时,最佳的成型压力为19~25MPa,成型时间为18~22min。

2.2.3 成型温度与成型时间对摩擦磨损性能的影响图 6为15#试样的磨损表面形貌图,制备工艺为25MPa/165℃/20min。在图 6(a)中,磨损表面出现大量连续、均匀、完整的摩擦膜,试样表面较为光滑。在其局部放大图中,可以看到磨损表面有细小的磨屑,同时有较浅的划痕。图 6(c)为摩擦表面的3D激光共聚焦形貌图。可以发现材料的表面光滑、平整,磨损机理表现为黏着磨损和轻微的磨粒磨损,因此其磨损量相对较小。

|

图 6 15#试样的磨损表面形貌(a), (b)和3D表面形貌(c) Fig. 6 Worn surface morphologies(a), (b) and 3D surface morphology(c) of sample 15# |

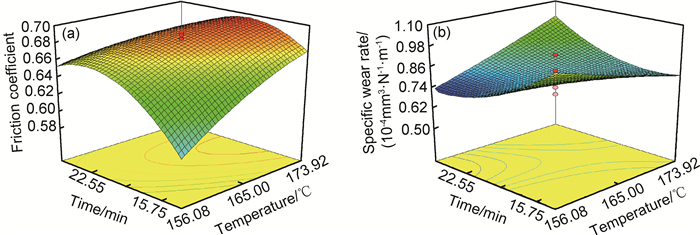

图 7为成型压力为25MPa时,成型温度、成型时间与摩擦因数、比磨损率的交互作用图。可以看出,成型温度与成型时间之间的交互作用显著,这与方差分析所得的结论相一致。从图 7可知,当成型压力不变、成型时间较短时,随着温度的增加,摩擦因数逐渐增大;当成型时间较长时,摩擦因数随温度的升高而呈轻微下降趋势。在较短成型时间的条件下,温度较低时磨损较大。随着温度的增加,材料的比磨损率减少;在成型时间较长时,比磨损率随温度增加而增加。分析其原因在于较短成型时间的条件下,温度较低时,树脂基体固化程度低,复合材料的界面性能差,材料在摩擦过程中易于脱落,因而磨损较大。随着温度的增加,树脂的固化速度增加,使树脂基体的固化程度增大,基体与各组分的界面黏结强度增加,比磨损率降低。但是当成型温度较高、时间过长时,树脂的固化程度偏高,造成表面硬度分布不均,局部或者表面硬度过大,在滑动摩擦时,上层接触面产生的犁沟作用同样造成磨损增大[16]。固化程度过大,在压制成型时使材料内的孔隙大量减少,也增加了材料的磨损。

|

图 7 成型温度、成型时间与摩擦因数(a)与比磨损率(b)的3D图 Fig. 7 Three-dimensional charts of friction coefficient(a) and specific wear rate(b) on temperature and time |

结合图 6和图 7可知,当成型压力一定时,最优的成型时间为18~22min,成型温度为165~174℃。

2.3 较优热压工艺参数结合响应面法的数学计算和实验中对摩擦磨损机理的研究发现,热压工艺中成型温度与成型时间之间有强烈的交互作用,成型压力、成型温度、成型时间存在最优的参数区间,合理的选择成型工艺将显著提升复合材料的摩擦磨损性能。当成型时间为20min时,随成型压力的增加,摩擦因数与磨损降低;随成型温度的增加,摩擦因数略有增加。当成型温度为165℃时,随成型时间的增加,摩擦因数先增加后减少,比磨损率先减少后增加。当成型压力为25MPa时,摩擦因数随时间增加而降低,在温度较高时,随时间增加而逐渐增大。最佳的成型工艺区间为:成型压力为19~25MPa,成型温度为165~174℃,成型时间为18~22min。

3 结论(1) 通过响应面法建立了工艺参数与复合材料的摩擦因数与比磨损率之间的二次回归模型,其拟合精度分别为91.97%与87.85%。利用该模型可较为精确地分析工艺参数与摩擦磨损性能间的关系,实现工艺的优化。

(2) 有机复合摩擦材料的热压工艺对其摩擦磨损性能具有显著的影响:成型压力和成型温度影响成型过程中材料的流动性能,成型温度和成型时间影响复合材料中树脂的固化程度;成型时材料的流动性和树脂的固化程度将影响复合材料的界面性能,最终导致复合材料的摩擦磨损性能发生改变。

(3) 综合分析成型工艺参数对摩擦磨损性能的影响规律,由响应面法的计算分析结合摩擦磨损后的微观形貌及摩擦机理研究,获得该有机复合摩擦材料的最佳成型工艺为:成型压力为19~25MPa,成型温度为165~174℃,成型时间为18~22min。

| [1] |

徐祥, 杨明. 有机复合摩擦材料及其研究现状[J].

材料导报, 2015, 29 (21): 81–86.

XU X, YANG M. Research situation of the organic brake friction materials[J]. Materials Review, 2015, 29 (21): 81–86. |

| [2] |

万红, 胡凯为, 穆景阳, 等. 树脂基复合材料在连续激光作用下的损伤[J].

强激光与粒子束, 2008, 20 (1): 6–10.

WAN H, HU K W, MU J Y, et al. Damage analysis of fiber reinforced resin matrix composites irradiated by CW laser[J]. High Power Laser & Particle Beams, 2008, 20 (1): 6–10. |

| [3] | CHAN D S E A. Review of automotive brake friction materials[J]. Proceedings of the Institution of Mechanical Engineers Part D Journal of Automobile Engineering, 2004, 218 (9): 953–966. DOI: 10.1243/0954407041856773 |

| [4] | YI G, YAN F. Effect of hexagonal boron nitride and calcined petroleum coke on friction and wear behavior of phenolic resin-based friction composites[J]. Materials Science and Engineering:A, 2006, 425 (1/2): 330–338. |

| [5] | KOLLURI D K, GHOSH A K, BIJWE J. Performance evaluation of composite friction materials:influence of nature and particle size of graphite[J]. Journal of Reinforced Plastics and Composites, 2010, 29 (18): 2842–2854. DOI: 10.1177/0731684410363180 |

| [6] | KUMAR M, BIJWE J. Optimized selection of metallic fillers for best combination of performance properties of friction materials:a comprehensive study[J]. Wear, 2013, 303 (1/2): 569–583. |

| [7] |

马云海, 佟金, 王宝刚, 等. 矿物纤维增强酚醛树脂基摩擦材料热压工艺[J].

农业工程学报, 2012 (5): 54–59.

MA Y H, TONG J, WANG B G, et al. Research on hot-press processing of friction material based on phenolic resin reinforced with mineral fiber[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012 (5): 54–59. DOI: 10.3969/j.issn.1002-6819.2012.05.010 |

| [8] | ERTAN R, YAVUZ N. An experimental study on the effects of manufacturing parameters on the tribological properties of brake lining materials[J]. Wear, 2010, 268 (11/12): 1524–1532. |

| [9] |

杨艳慧, 刘东, 贺子延, 等. 基于响应面法(RSM)的锻造预成形多目标优化设计[J].

稀有金属材料与工程, 2009 (6): 1019–1024.

YANG Y H, LIU D, HE Z Y, et al. Multi-objective preform optimization using RSM[J]. Rare Metal Materials & Engineering, 2009 (6): 1019–1024. DOI: 10.3321/j.issn:1002-185X.2009.06.018 |

| [10] |

方沂, 李凤泉. 响应面法在高速加工切削参数优选中的应用[J].

机械设计, 2006 (7): 34–36.

FANG Y, LI F Q. Application of responding surface method on the optimization of cutting parameters in high-speed machining[J]. Journal of Machine Design, 2006 (7): 34–36. |

| [11] | WANG Q, ZHANG X, PEI X. Study on the friction and wear behavior of basalt fabric composites filled with graphite and nano-SiO2[J]. Materials & Design, 2010, 31 (3): 1403–1409. |

| [12] | YÜCEL E, YÜCEL Y, DURAK M. Process optimization for window material CdS thin films grown by a successive ionic layer adsorption and reaction method using response surface methodology[J]. Journal of Alloys and Compounds, 2016, 664 : 530–537. DOI: 10.1016/j.jallcom.2016.01.018 |

| [13] |

邹东雷, 李婷婷, 高梦薇, 等. 基于响应面的可见光催化材料制备与优化[J].

吉林大学学报(地球科学版), 2015, 45 (6): 1833–1838.

ZOU D L, LI T T, GAO M W, et al. Preparation and optimization of the photocatalytic materials under visible light with response surface methodology[J]. Journal of Jilin University (Earth Science Edition), 2015, 45 (6): 1833–1838. |

| [14] | GHASEMNEJAD M, AHMADI E, MOHAMADNIA Z, et al. Functionalized silica nanoparticles as a carrier for betamethasone sodium phosphate:drug release study and statistical optimization of drug loading by response surface method[J]. Materials Science and Engineering:C, 2015, 56 : 223–232. DOI: 10.1016/j.msec.2015.06.012 |

| [15] |

姚冠新, 魏龙庆, 王红侠. 多纤维增强重型汽车制动器摩擦材料的摩擦磨损性能研究[J].

材料导报, 2009, 23 (1): 272–274.

YAO G X, WEI L Q, WANG H X. Research on friction and wear performances of multi-fibers reinforced heavy-duty vehicles brake[J]. Materials Review, 2009, 23 (1): 272–274. |

| [16] | SU L, GAO F, HAN X, et al. Effect of copper powder third body on tribological property of copper-based friction materials[J]. Tribology International, 2015, 90 : 420–425. DOI: 10.1016/j.triboint.2015.05.003 |

| [17] | ERIKSSON M, JACOBSON S. Tribological surfaces of organic brake pads[J]. Tribology International, 2000, 33 (12): 817–827. DOI: 10.1016/S0301-679X(00)00127-4 |

| [18] | WANG S, GE S. The mechanical property and tribological behavior of UHMWPE:effect of molding pressure[J]. Wear, 2007, 263 (7/12): 949–956. |

| [19] | HONG U S, JUNGA S L, CHOA K H, et al. Wear mechanism of multiphase friction materials with different phenolic resin matrices[J]. Wear, 2009, 266 (7/8): 739–744. |

| [20] |

杨昆鹏, 高贤, 姚文俊, 等. 热压工艺对刹车片摩擦磨损性能的影响[J].

南京工业大学学报(自然科学版), 2015, 36 (6): 13–19.

YANG K P, GAO X, YAO W J, et al. Effects of hot pressing on friction and wear properties for brake pads[J]. Journal of Nanjing University of Technology(Natural Science Edition), 2015, 36 (6): 13–19. DOI: 10.3969/j.issn.1671-7627.2015.06.003 |

| [21] | KURT A, BOZ M. Wear behaviour of organic asbestos based and bronze based powder metal brake linings[J]. Materials & Design, 2005, 26 (8): 717–721. |

2018, Vol. 46

2018, Vol. 46