文章信息

- 税玥, 冯可芹, 岳慧芳, 张燕燕, 严子迪

- SHUI Yue, FENG Ke-qin, YUE Hui-fang, ZHANG Yan-yan, YAN Zi-di

- Ni含量对钒钛磁铁矿原位合成制备铁基摩擦材料的影响

- Effect of Ni Content on Iron-based Friction Material Prepared by In-situ Synthesized from Vanadium-bearing Titanomagnetite Concentrates

- 材料工程, 2018, 46(9): 73-79

- Journal of Materials Engineering, 2018, 46(9): 73-79.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000477

-

文章历史

- 收稿日期: 2017-04-20

- 修订日期: 2018-04-09

我国攀西地区蕴藏着极其丰富的钒钛磁铁矿资源,矿中伴生的TiO2和V2O5具有重要的综合利用价值[1]。高炉冶炼是钒钛磁铁矿开发利用的主要方式,但具有钒、钛利用率低的缺点,而利用天然矿物原位合成制备复合材料能够更高效地开发利用钒钛磁铁矿。目前,国内外已有利用天然矿物为主要原材料原位合成制备复合材料的报道。在国内,邹正光等[2]以天然矿物钛铁矿(FeTiO3)为原料,制备TiC/Fe复合材料;刘胜明等[3]利用钛铁矿铝热碳热原位还原技术制备Al2O3/TiC增强铁基复合材料。在国外,Khoshhal等[4]以钛铁矿为主要原料原位合成了Fe-TiC/Al2O3复合材料;Welham等[5-6]在钛铁矿与金红石的还原基础上,从钛铁精矿中低成本制备了TiN/TiC-Fe超硬复合材料。

本课题组前期开展了大量以钒钛磁铁矿直接制备铁基摩擦材料的研究工作[7-9], 已确定出以攀枝花的钒钛磁铁矿作为原料,通过原位合成技术进行选择性碳热还原和真空粉末烧结技术来制备铁基摩擦材料的技术路线。其技术思路为:钒钛磁铁矿中含有大量的铁氧化物,经碳热还原反应后可生成Fe单质,作为铁基摩擦材料的基体;TiO2和V2O5可以通过碳热还原反应生成与Fe基体的润湿性较好且硬度较高的TiC和VC[10],作为铁基摩擦材料的增强相;伴生的高硬度氧化物Al2O3, SiO2能增加铁基摩擦材料的增摩效果[11];S, P元素在钢铁中通常作为有害杂质被去除,但在铁基摩擦材料中可提升材料的摩擦性能[12-13]。该方法克服了传统的“外加法”制备铁基摩擦材料中基体组元与外加组元润湿性差的缺点[14],并简化了制备工艺,降低了生产成本,提高了资源利用率。

林文松等的研究表明[15],由于Ni和Fe能形成无限固溶体,在铁基合金中添加Ni能够促进材料的烧结致密化。Hwang等在研究过程中发现[16],在碳含量不变的情况下,将适量的Ni添加到粉末冶金铁基材料中能增加基体中珠光体的数量,从而提高材料的力学性能。本工作借鉴Ni在铁基材料中可促进烧结体致密化并强化铁基体的作用,在前期研究基础上分析Ni含量对铁基摩擦材料组织结构和性能的影响,以期进一步提高材料的性能。

1 实验材料与方法实验原料为攀枝花钒钛磁铁精矿粉(成分见表 1)、铁粉、镍粉和石墨粉,其性能指标如表 2所示。参照本课题组前期研究成果所得的配方和工艺[14],按照将钒钛磁铁矿中的铁氧化物完全还原为单质铁,并把钛化合物完全转变为TiC的原则,将钒钛磁铁精矿粉和还原剂石墨粉按照质量比100:20.03进行配比称量,球磨混匀后在真空烧结炉中进行预还原,还原温度为1300℃, 保温3h。钒钛磁铁矿经石墨还原后得到的预还原粉化学成分如表 3所示。

| Fe2O3 | FeO | TiO2 | V2O5 | Al2O3 | SiO2 | MgO | CaO | S | P |

| 42.600 | 30.020 | 12.650 | 0.560 | 4.085 | 3.890 | 3.910 | 1.570 | 0.677 | 0.038 |

| Kind of powders | Particle size/μm | Mass fraction/% |

| Vanadium-bearing titanomagnetite concentrate | ≤54 | - |

| Fe | ≤44 | ≥99.5 |

| Graphite | ≤10 | ≥99.8 |

| Ni | ≤44 | ≥99.5 |

| MFe | FeO | TiC | VC | Al2O3 | SiO2 | MgO | CaO | Others |

| 74.50 | 1.07 | 10.69 | 0.53 | 5.90 | 4.71 | 1.25 | 1.23 | 0.13 |

由于预还原粉中铁含量不足,故在此基础上添加适量的铁粉,以满足JB/T 3063-2011《烧结金属摩擦材料技术条件》中对铁基摩擦材料的成分要求。以预还原粉78.72% (质量分数,下同),铁粉15.35%以及作为润滑组元的石墨粉5.93%为基础配方[14],添加1%, 2%, 3%, 4%的Ni粉,试样的编号分别为Ni-1, Ni-2, Ni-3, Ni-4,并选取未添加Ni的试样Ni-0作为参照。将配好的粉料球磨混匀,在400MPa的压力下压制成尺寸为ϕ13.20mm×11mm、相对密度为80%的压坯,并在1050℃的真空环境下烧结保温3h。采用S-4800扫描电镜观察烧结试样的显微组织,采用HBE-3000A型硬度计测量硬度,利用M-200型试验机以定速干摩擦形式对烧结试样进行摩擦磨损实验(对磨材料为GCr15,摩擦速率为200r/min,预加载压力为200N)。

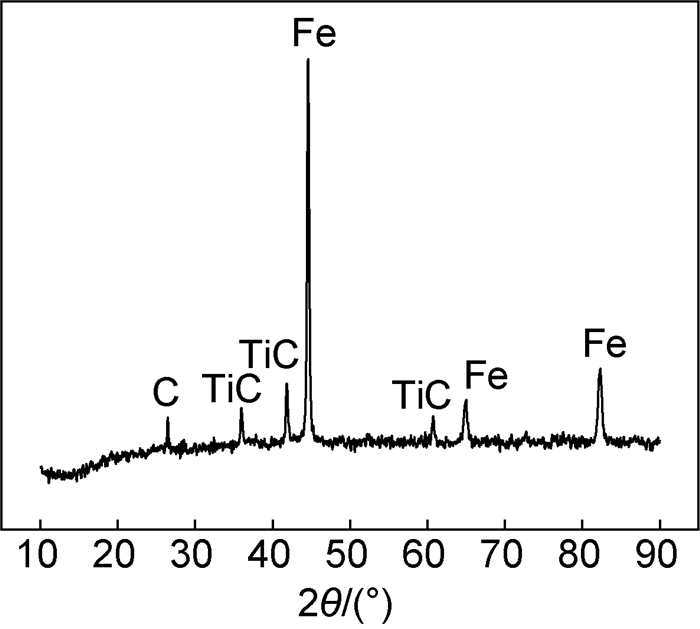

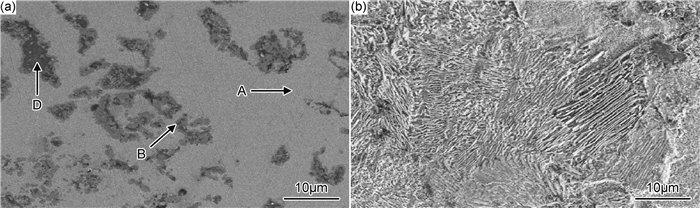

2 结果与分析 2.1 材料的典型微观组织通过对所制备得到的铁基摩擦材料(包括添加Ni元素和未添加Ni元素)微观组织检测分析,发现其微观组织构成类似,故选取Ni-2烧结试样进行分析讨论。图 1为Ni-2烧结试样的XRD物相分析图谱,由图 1可知,试样中主要存在的物相有Fe,TiC和C。图 2为Ni-2烧结试样在4%硝酸酒精中腐蚀前后的SEM图。如图 2(a)所示,烧结试样是由浅灰色区域A、灰色区域B和深灰色区域D组成,这3个区域的EDS分析结果如表 4所示。A区域主要以Fe原子为主,并固溶有大量的C原子和Ni原子。B区域所含的主要原子为Ti和C,其原子比接近1:1,可知其为硬质相TiC。D区域含大量的C原子,主要是润滑相石墨。由图 2(b)可以看出材料的基体组织是间距细小的层片状珠光体。与铁素体相比,珠光体具有较高强度和硬度,片间距细小的珠光体使相界面增多,阻碍位错滑移,抵抗塑性变形的能力增大,且高含量的珠光体也有助其硬度大幅提升,为铁基摩擦材料在力学性能的提升提供了结构基础。

|

图 1 Ni-2烧结试样的XRD物相分析图谱 Fig. 1 XRD pattern of the sintered sample Ni-2 |

|

图 2 4%硝酸酒精腐蚀前(a)后(b)的Ni-2烧结试样SEM图 Fig. 2 SEM micrographs showing microstructure before (a) and after (b) corrosion of the sintered samples Ni-2 |

| Area | Fe | C | Ti | V | Ni |

| A | 66.50 | 31.33 | 0.68 | - | 1.49 |

| B | 12.21 | 39.03 | 45.27 | 2.93 | 0.56 |

| D | 24.63 | 72.40 | 2.70 | 0.13 | 0.14 |

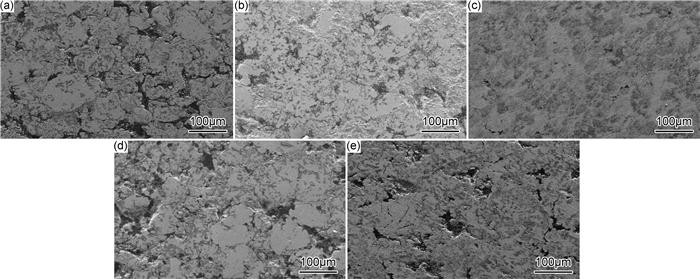

图 3为不同Ni含量的铁基摩擦材料显微组织。由图 3可知,未添加Ni的烧结试样的基体被大量大小不均的孔洞分割,并且显微组织中出现石墨偏聚的现象。相对而言,添加Ni的烧结试样中孔洞数量有所减少,组织更加致密。其中随着Ni含量增至2%,基体连接越来越致密,孔隙数量减少且石墨分布均匀。但是当Ni含量超过2%时,不断增多的孔洞逐渐连成不规则的孔洞带,割裂基体并出现石墨偏聚。

|

图 3 不同Ni含量的烧结试样SEM图(a)Ni-0;(b)Ni-1;(c)Ni-2;(d)Ni-3;(e)Ni-4 Fig. 3 SEM micrographs of the sintered samples with different Ni contents (a)Ni-0;(b)Ni-1;(c)Ni-2;(d)Ni-3;(e)Ni-4 |

在1050℃的烧结温度下,由于Ni与γ-Fe均为fcc结构,将Ni添加到铁基材料中,二者能形成无限固溶体[17]。根据相关文献的研究可知[15],由于Fe原子在Ni与γ-Fe的无限固溶体中的扩散速率远比其在γ-Fe中的扩散速率大,添加Ni对铁基材料将起到活化烧结作用。故当Ni含量从0%增至2%时,Ni含量的增加可促进Fe原子的扩散,从而加速试样烧结致密化。但同时Hwang和Hsiao的研究表明[16],随着Ni含量的增加,晶粒会逐渐长大。晶粒长大会导致晶界减少,而晶界是空位消亡和物质传输的重要区域[18],晶界的减少最终将导致烧结试样的基体之间产生较大的孔洞;因此当Ni含量大于2%时,虽然Ni含量的增加有利于Fe原子的扩散,但是由于Ni会促进晶粒长大,导致基体之间产生较多的孔洞。

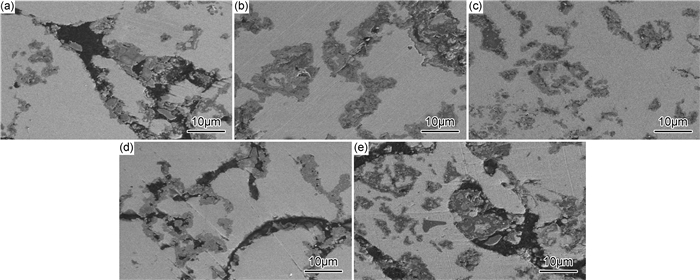

硬质相对摩擦材料至关重要,在材料中起到抗磨的作用,既可以弥补润滑相降低材料摩擦因数的不足,又可以减少低熔点金属与对偶件摩擦之间的黏附,同时硬质相的分布对材料硬度的影响至关重要。图 4是添加不同Ni含量对铁基摩擦材料硬质相TiC分布的影响。未添加Ni时,少数TiC分散在基体上,大部分TiC聚集分布在石墨边缘。Ni含量从1%增至2%时,TiC多以第二相形式细小均匀弥散地分布在基体上,对基体有明显的强化效果。当Ni含量从2%增至4%时,伴随着孔隙的增加,TiC逐渐聚集起来,沿石墨边缘分布。

|

图 4 添加不同Ni含量烧结试样的TiC分布图(a)Ni-0;(b)Ni-1;(c)Ni-2;(d)Ni-3;(e)Ni-4 Fig. 4 TiC distribution images of the sintered samples with different Ni contents (a)Ni-0;(b)Ni-1;(c)Ni-2;(d)Ni-3;(e)Ni-4 |

图 5为铁基摩擦材料致密度和硬度随Ni含量的变化曲线。与未添加Ni的试样相比,添加了Ni后试样的致密度和硬度值均有提高。当Ni含量从0%增加至2%时,试样的致密度从85%增加至94.6%,硬度值从50.5HB提高到77.3HB。随着Ni含量从2%继续增加至4%时,试样的致密度降至87.3%,硬度降至55.1HB。

|

图 5 不同Ni含量的铁基摩擦材料硬度与致密度 Fig. 5 Hardness and relative density of iron-based friction material with different Ni contents |

在硬质相TiC含量一定时,材料的硬度与烧结致密度、硬质相分布有关。烧结试样的致密度越高,孔隙越小且数量越少,硬质相分布越弥散,材料的硬度越高。当铁基摩擦材料中Ni含量从0%增至2%时,材料的组织越来越致密,材料的密度升高,同时TiC颗粒均匀、细小、弥散地分布在基体上。其中均匀致密的基体组织能有效地承担外力,提高材料的硬度。而弥散分布在基体上的TiC颗粒阻碍了位错运动,起到了钉扎作用[19],外加基体受力变形时,位错线不能直接切过硬质相TiC颗粒,在外力条件下,位错线环绕硬质相颗粒留下位错环让位错通过,进一步引起大量位错留在TiC颗粒附近引起塞积,导致材料硬化,表现出硬度大幅提高。随着Ni含量从2%增至4%, 试样中出现大量不规则的孔隙并割裂基体,材料的密度逐渐降低,由于硬质相偏聚在石墨周围,应力集中和承载外力有效面积的减小导致硬度降低。

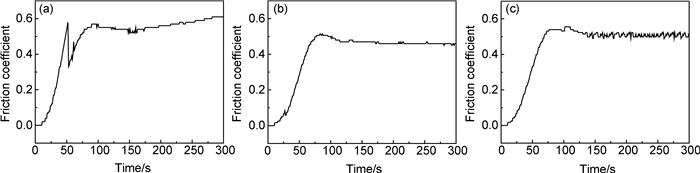

2.3.2 Ni含量对材料摩擦性能的影响摩擦材料制动性的评定与其摩擦因数大小、波动以及进入稳定阶段的时间有关。图 6和图 7分别为试样Ni-0, Ni-2, Ni-3的摩擦因数的变化曲线和磨损形貌。与未添加Ni的试样相比,添加Ni的试样的前期波动更平缓,进入稳定期的时间更短,稳定磨损期的时间更长并且期间摩擦因数的波动较小。如图 6(a)所示,试样Ni-0的摩擦因数在摩擦磨损前期波动较剧烈,随后进入稳定阶段,但稳定磨损阶段很短,此后磨损很快进入剧烈磨损阶段。这是因为试样Ni-0基体上有较多形状不规则的孔隙,导致摩擦副实际接触面积较小。开始磨损时,由于摩擦副之间的接触点较少,在载荷作用下,接触点黏着严重,磨损率较大。随着跑合的进行,试样摩擦表面的微峰峰顶逐渐被磨去,实际接触面积增大,磨损率降低。随着摩擦过程的继续进行,由于该试样致密度较低,在载荷作用下,孔隙周围易产生应力集中造成颗粒脱落,脱落的颗粒与摩擦时产生的碎屑加剧对偶件和自身磨损,导致摩擦因数上升。其磨损形貌如图 7(a)所示,表现为磨损表面有犁沟状磨痕,表面和凹坑处均存在大颗粒和磨损碎屑,摩擦表面磨损严重。这是因为在摩擦过程中,孔隙周围颗粒脱落,出现黏着坑,脱落的颗粒在摩擦表面形成磨痕。颗粒脱落后产生的裂纹扩展形成断裂,并形成大的片状磨屑。

|

图 6 摩擦过程中试样的摩擦因数随时间的变化(a)Ni-0;(b) Ni-2;(c)Ni-3 Fig. 6 Relationship between friction coefficient and time of samples with different Ni contents (a)Ni-0;(b)Ni-2;(c)Ni-3 |

|

图 7 添加不同Ni含量试样的磨损形貌(a)Ni-0;(b)Ni-2;(c)Ni-3 Fig. 7 Worn morphologies of samples with different Ni contents (a)Ni-0;(b)Ni-2;(c)Ni-3 |

如图 6(b)所示, 试样Ni-2摩擦特性较好。试样的摩擦因数在跑合阶段平稳上升,进入稳定期后趋于平稳。这是因为试样Ni-2组织致密,孔隙较少且硬度较高,在摩擦过程中硬质相颗粒不易从基体上脱落。摩擦过程中虽然会产生大量的摩擦热,但由于耐高温的TiC弥散均匀地分布,稳定阶段的摩擦因数得以稳定。其最终磨损形貌如图 7(b)所示,表现为磨损表面相对平整,有微量磨屑及黏着粒。这是由于试样均匀弥散分布在铁基体上的TiC与基体结合紧密。当TiC颗粒从中脱落时,不易引起附近组织崩塌,产生大量的磨屑。

由图 6(c)可见,试样Ni-3的摩擦因数在摩擦前期平稳上升,进入稳定期后稍有下降而后小幅波动。这是因为试样Ni-3中有较多不规则的孔洞,尖锐的边缘部位阻碍摩擦的平稳进行,断裂时产生的磨屑落在摩擦副表面使摩擦过程不稳定。如图 7(c)所示, 试样Ni-3的磨损表面有部分凹坑,分布大量尺寸不等的碎屑,且出现深度不同的犁沟。

表 5为不同Ni含量的铁基摩擦材料磨损率和摩擦因数。与未添加Ni的试样相比,添加Ni使得试样磨损率和摩擦因数均有所降低,即摩擦磨损性能得到一定的改善。当Ni含量从0%增至1%时,由于Ni元素对材料基体组织的改善,基体组织致密化,孔隙数量减少,硬度提高,故材料的磨损率降低。Ni-2试样中润滑相石墨和硬质相TiC大多均匀弥散分布在基体中,如图 7(b)所示,磨损过程中的摩擦表面较为光洁,摩擦因数降低。当Ni含量高于2%时,孔隙将基体严重割裂并形成尖角,在外力作用下易被撕裂,摩擦后孔隙附近引起部分基体坍塌,硬质相颗粒剥落后进入到摩擦副表面,在切向分力作用下擦伤铁基摩擦材料基体部分,导致磨损率增大。

| Sample number | Wear rate/(10-7cm3·J-1) | Friction coefficient |

| Ni-0 | 1.899 | 0.55 |

| Ni-1 | 1.018 | 0.50 |

| Ni-2 | 0.742 | 0.46 |

| Ni-3 | 1.615 | 0.52 |

| Ni-4 | 1.776 | 0.53 |

(1) 本工作所制备的铁基摩擦材料的基体主要为细小的片层状珠光体,有助于力学性能的提升。

(2) 与未添加Ni的试样相比较,添加Ni(1%~4%)对铁基摩擦材料的组织和性能的提高有不同程度的促进作用。添加了Ni的试样基体组织连接性更紧密,孔洞数量减少,密度、硬度增大,摩擦因数、磨损率减小,磨损表面更平整,摩擦磨损性能得到一定的改善。

(3) 较低含量的Ni可以促进烧结,当Ni含量为2%时,试样基体连接最紧密,孔洞最少。Ni含量从0%增至2%,试样组织逐渐致密化,孔隙数量减少且形状球化,硬质相分布逐渐均匀化,硬度从50.5HB提高到77.3HB,磨损率和摩擦因数降至最低,此时摩擦因数为0.46,磨损率为0.742×10-7cm3·J-1;当Ni含量从2%增加到4%时,Ni会阻碍试样烧结致密化,形成尺寸较大的孔洞,割裂基体,硬质相多聚集在孔隙边缘。基体试样的密度值和硬度值逐渐降低,摩擦因数和磨损率增大。

| [1] |

汤铁. 攀枝花钒钛磁铁矿综合利用研究及未来发展方向[J].

攀枝花科技与信息, 2016, 41 (3): 1–7.

TANG T. Research on comprehensive utilization and future development of vanadium-bearing titanomagnetite in Panzhihua[J]. Panzhihua Keji Yu Xinxi, 2016, 41 (3): 1–7. |

| [2] |

邹正光, 傅正义, 袁润章. 自蔓延高温合成TiC复合添加剂增强铁基粉末冶金材料[J].

中国有色金属学报, 2001, 11 (3): 408–411.

ZOU Z G, FU Z Y, YUAN R Z. Iron-based powder metallurgical material reinforced by SHS TiC composite powders[J]. The Chinese Journal of Nonferrous Metals, 2001, 11 (3): 408–411. DOI: 10.3321/j.issn:1004-0609.2001.03.014 |

| [3] |

刘胜明, 汤爱涛, 陈敏, 等. 钛铁矿原位反应合成Al2O3-TiC颗粒增强铁基复合材料[J].

材料工程, 2015, 43 (1): 18–23.

LIU S M, TANG A T, CHEN M, et al. Al2O3-TiC reinforced ferrous-matrix composite by in-situ synthesis from ilmenite[J]. Journal of Materials Engineering, 2015, 43 (1): 18–23. |

| [4] | KHOSHHAL R, SOLTANIEH M, BOUTORABI M A. Formation mechanism and synthesis of Fe-TiC/Al2O3 composite by ilmenite, aluminum and graphite[J]. International Journal of Refractory Metals and Hard Materials, 2014, 45 : 53–57. DOI: 10.1016/j.ijrmhm.2014.03.002 |

| [5] | WELHAM N J, WILLIS P E. Formation of TiN/TiC-Fe composites from ilmenite (FeTiO3) concentrate[J]. Metallurgical and Materials Transactions B, 1998, 29 (5): 1077–1083. DOI: 10.1007/s11663-998-0077-z |

| [6] | WELHAM N J, WILLIAMS J S. Carbothermic reduction of ilmenite (FeTiO3) and rutile (TiO2)[J]. Metallurgical and Materials Transactions B, 1999, 30 (6): 1075–1081. DOI: 10.1007/s11663-999-0113-7 |

| [7] | ZHANG G M, FENG K Q, LI Y. Effects of sintering process on preparing iron-based friction material directly from vanadium-bearing titanomagnetite concentrates[J]. Materials & Design, 2015, 86 : 616–620. |

| [8] |

岳慧芳, 冯可芹, 李莹, 等. 石墨对钒钛铁精矿原位制备铁基摩擦材料的影响[J].

材料热处理学报, 2015, 36 (10): 16–21.

YUE H F, FENG K Q, LI Y, et al. Effect of graphite content on Fe-based friction material prepared by in-situ carbothermic reduction and synthesis from vanadium and titanium iron concentrate[J]. Transactions of Materials and Heat Treatment, 2015, 36 (10): 16–21. |

| [9] | ZHANG G M, FENG K Q. Synthesis of iron-based friction material by in situ reactive sintering from vanadium-bearing titanomagnetite[J]. Materials and Manufacturing Processes, 2016, 31 (2): 198–205. DOI: 10.1080/10426914.2015.1048470 |

| [10] | MEI Z, YAN Y W, CUI K. Effect of matrix composition on the microstructure of in situ synthesized TiC particulate reinforced iron-based composites[J]. Materials Letters, 2003, 57 (21): 3175–3181. DOI: 10.1016/S0167-577X(03)00020-X |

| [11] |

梁连杰.电场激活压力辅助燃烧合成TiB2-TiC-Ni金属陶瓷及其与Ti的连接性[D].太原: 太原理工大学, 2011. LIANG L J. Preparation of TiB2-TiC-Ni cermet by field-activated and pressure-assisted combustion synthesis and weldability with Ti[D]. Taiyuan: Taiyuan University of Technology, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10112-1011081275.htm |

| [12] |

赵宇, 陈莉, 姜永春. 粉末冶金烧结铁基材料的耐磨性[J].

铁合金, 2006 (1): 24–27.

ZHAO Y, CHEN L, JIANG Y C. Powder metallurgy sintered iron-base material's wear-ability[J]. Ferro-alloys, 2006 (1): 24–27. DOI: 10.3969/j.issn.1001-1943.2006.01.007 |

| [13] |

杜心康, 石宗利, 叶明惠, 等. 高速列车铁基烧结闸片材料的摩擦磨损性能研究[J].

摩擦学学报, 2001, 21 (4): 256–259.

DU X K, SHI Z L, YE M H, et al. Friction and wear behavior of Fe-based sintered lining material for highway train[J]. Tribology, 2001, 21 (4): 256–259. DOI: 10.3321/j.issn:1004-0595.2001.04.004 |

| [14] |

王秋林, 朱金波, 徐如涛, 等. 高能超声辅助原位合成Al-Cr/Al复合材料[J].

航空材料学报, 2016, 36 (2): 21–27.

WANG Q L, ZHU J B, XU R T, et al. In-situ synthesizing Al-Cr/Al composites assisted by high-energy ultrasound[J]. Journal of Aeronautical Materials, 2016, 36 (2): 21–27. |

| [15] |

林文松, 李元元, 陈维平. 镍元素对铁基合金烧结收缩的影响[J].

机械工程材料, 2003, 27 (10): 11–13.

LIN W S, LI Y Y, CHEN W P. Shrinkage effect in sintering of Fe-Ni alloys[J]. Materials for Mechanical Engineering, 2003, 27 (10): 11–13. DOI: 10.3969/j.issn.1000-3738.2003.10.004 |

| [16] | HWANG K S, HSIAO M Y. Mechanical properties of iron-nickel metal injection moulded (MIM) parts[J]. Metal Powder Report, 1992, 47 (10): 55. |

| [17] |

尹利广, 尹延国, 张国涛, 等. Ni、P元素对于铁基粉末冶金材料力学性能的影响[J].

粉末冶金技术, 2014, 32 (4): 254–258.

YIN L G, YIN Y G, ZHANG G T, et al. The influence of Ni and P on the mechanical properties of iron-based powder metallurgy material[J]. Powder Metallurgy Technology, 2014, 32 (4): 254–258. |

| [18] |

姜峰.合金元素对粉末冶金低合金钢性能和组织的影响研究[D].长沙: 中南大学, 2004. JIANG F. Effect of alloying elements on microstructure and properties of low alloy steel[D]. Changsha: Central South University, 2004. http://cdmd.cnki.com.cn/Article/CDMD-10533-2004110874.htm |

| [19] |

左爱军, 薛烽, 孙扬善, 等. 原位合成TiC颗粒弥散强化2A50铝基耐磨材料[J].

热加工工艺, 2009, 38 (6): 91–94.

ZUO A J, XUE F, SUN Y S, et al. Fabrication of TiC particles dispersion-reinforced aluminum matrix composite by in-situ synthesis technique[J]. Hot Working Technology, 2009, 38 (6): 91–94. DOI: 10.3969/j.issn.1001-3814.2009.06.027 |

2018, Vol. 46

2018, Vol. 46