文章信息

- 周堃, 刘杰, 赵宇

- ZHOU Kun, LIU Jie, ZHAO Yu

- 硅橡胶密封件长期贮存老化行为

- Aging Behavior of Silicone Rubber Seals During Long-term Storage

- 材料工程, 2018, 46(8): 163-168

- Journal of Materials Engineering, 2018, 46(8): 163-168.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000308

-

文章历史

- 收稿日期: 2017-03-17

- 修订日期: 2018-05-07

2. 西南技术工程研究所, 重庆 400039;

3. 烟台大学 化学化工学院, 山东 烟台 264005

2. Southwest Technology and Engineering Research Institute, Chongqing 400039, China;

3. College of Chemistry and Chemical Engineering, Yantai University, Yantai 264005, Shandong, China

橡胶密封件作为弹箭系统的重要组成部分,对弹箭技战术指标的可靠发挥起着基础支撑作用,是影响弹箭环境适应性和贮存寿命的“薄弱环节”之一,其老化失效会直接影响发射药、推进剂、电子元器件等关键部组件的正常使用,甚至导致整个弹箭系统完全失效[1-3]。橡胶在长期自然贮存过程中会受到热、氧等环境因素和长期存在的压缩应力等的影响,其宏观性能必然发生劣化,比如出现发黏变软或发硬变脆、力学性能降低,透气率增大,介电性能减弱等现象,而宏观性能劣化的根源在于其微观结构的显著变化[4-7]。

目前,国内主要通过模拟加速环境实验来研究橡胶密封材料的贮存老化行为与机理,该技术实验手段多样,性能数据易于检测,且研究周期较短,但由于模拟加速环境实验与自然环境实验两者之间的相关关系有待深入研究[8-9],因此模拟加速环境实验结果尚无法真实反映橡胶在自然环境中的性能演变。自然环境实验能够全面客观反映橡胶在服役环境下的老化失效情况,且实验数据更可靠、更有应用价值[10-12],因而国内外都在大力开展自然环境实验,并将其放在优先考虑的地位。开展橡胶自然环境长期贮存实验能够进一步明确其贮存老化机理,可为延缓其老化而制定针对性的改进配方和贮存维护措施提供技术支撑,也可为新型弹箭开展环境适应性和安全贮存寿命指标设计、论证与改良提供重要依据。

本工作以在江津自然环境实验站的库内及棚下贮存长达10年的硅橡胶3S-60密封件作为研究对象,通过力学性能测试、微观形貌分析、化学结构表征以及热稳定性分析等手段,综合研究其在长期贮存过程中的老化行为。

1 实验材料与方法实验材料为北京电子工程总体研究所提供的硅橡胶3S-60,规格为ϕ(10±0.2)mm×(10±0.2)mm,主要组分为硅橡胶、白炭黑、硅氮烷、三氧化二铁、异氰酸苯酯、促进剂等。为了对实验结果进行对比分析,特选取了不同贮存状态的5种实验样品,其具体信息见表 1。

| Sample number | Storage location | Lubricating medium | Sealing condition |

| 1 | Temperature and humidity controlled warehouse(25℃,60%RH) | Unsealed | |

| 2 | Natural warehouse | Grease No. 7017-1-1 | Sealed |

| 3 | Natural warehouse | Unsealed | |

| 4 | Natural warehouse | Grease No. 7017-1-1 | Unsealed |

| 5 | Storage shed | Unsealed |

对不同贮存实验状态下的1#~5#样品参照GB/T 7759-1996《硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定》分别进行压缩永久变形测试。需要指出的是,2#和4#样品均是在去除润滑脂7017-1-1后再进行仪器分析测试。采用Nexus 470型傅里叶红外光谱仪分别对5种硅橡胶样品进行表面全反射红外光谱检测。采用Quanta 200型扫描电子显微镜对硅橡胶样品进行表面微观形貌分析。采用SDT Q600型热重分析仪对硅橡胶样品的热分解特性进行测定,气氛为N2,程序升温速率为10℃/min。对1#~5#实验样品的表面和内部分别取样,采用6890N-5975C型气相色谱-质谱联用仪对硅橡胶样品进行检测,样品裂解温度根据热重分析结果确定。

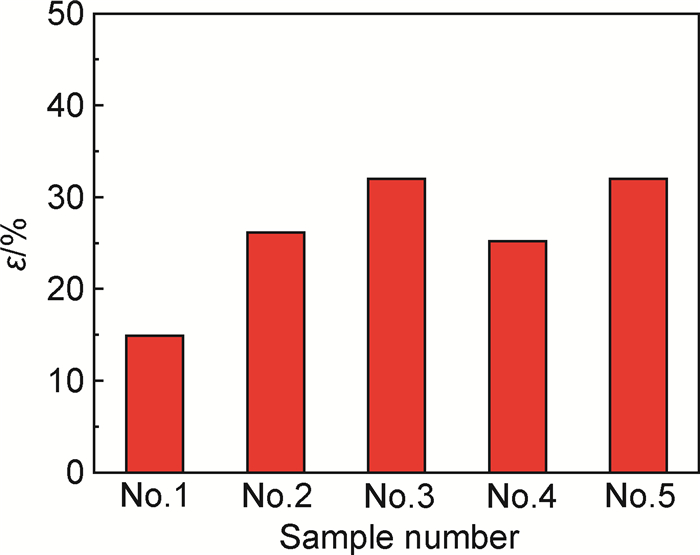

2 结果与分析 2.1 压缩永久变形测试贮存10年后不同硅橡胶样品的压缩永久变形测试结果如图 1所示。经过10年的长期自然贮存实验,1#样品的压缩永久变形率最低,仅为14.89%,这与其长期处于较温和的恒温(25℃)恒湿(60%RH)贮存环境有关。3#和5#样品的压缩永久变形率分别达到32.01%和32.02%,这说明未进行润滑脂表面涂覆和密封处理的硅橡胶密封件在自然库房和棚下贮存10年后均发生了严重的力学性能退化。对于表面涂覆润滑脂的2#和4#样品在自然库房贮存10年后,其压缩永久变形率分别为26.13%和25.19%,均低于3#样品的压缩永久变形率32.01%,这说明7017-1-1润滑脂对在自然库房长期贮存的硅橡胶密封件起到了较好的防护作用,其原因是7017-1-1润滑脂是以硅油为基础油制成的密封润滑脂,具有良好的高低温性能、较好的氧化安定性、化学惰性以及憎水性等特性,并与硅橡胶有很好的相容性[13],因此,当润滑脂涂覆在硅橡胶密封件表面,其有效减少了密封件与外部大气的接触,降低了各种大气环境影响因素对橡胶密封件的老化作用。同时,对比2#和4#样品的压缩永久变形率可知,两者数值差别不大,说明是否采取密封处理对于表面涂覆润滑脂的硅橡胶密封件自然贮存过程中的力学性能下降未产生显著影响。

|

图 1 贮存10年后不同硅橡胶样品的压缩永久变形率 Fig. 1 Compression sets of different silicone rubber samples stored for 10 years |

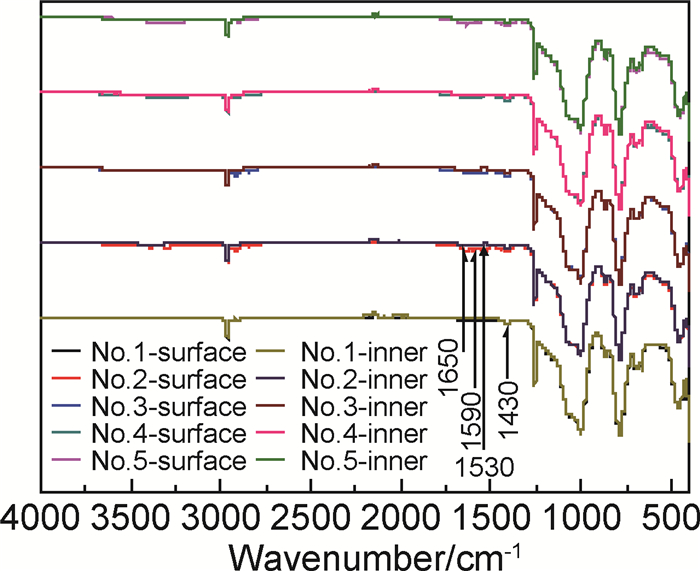

图 2为硅橡胶密封件表面和内部的红外光谱图。可以看出,不同贮存状态的硅橡胶样品表面和内部红外光谱图中的主要特征峰峰形与相对峰高基本一致,但仍有稍许差别。2#和3#样品的表面红外光谱图中2848cm-1和2918cm-1处的特征峰强度明显增加。2918cm-1和2848cm-1分别对应于高分子链骨架上—CH2中C—H的不对称伸缩振动和对称伸缩振动,吸收峰的强度增大说明—CH2含量升高,这可能是由于硅橡胶在长期贮存老化过程中发生了交联反应造成的[4]。与硅橡胶内部的红外光谱图对比可知,除1#样品外,其余样品表面红外光谱图中1652,1590,1530cm-1处出现了新的吸收峰,1430cm-1处的吸收峰强度明显增大。1652cm-1对应于CC(1, 4反式)对称伸缩振动,1590cm-1和1530cm-1附近的峰是由CC的伸缩振动引起,这些特征峰的出现说明硅橡胶在老化过程中主要发生分子链的断裂反应,即降解反应。1430cm-1对应于CH2弯曲(变形)振动,该峰的强度增大同样说明硅橡胶老化过程中主要发生降解反应。实际上,硅橡胶在长期贮存过程中主要发生热氧老化。热氧老化历程是热起活化作用,先由热能引发生成自由基,然后发生氧化反应。橡胶热降解是一个链反应过程,且降解生成自由基后,还可能引起交联反应,从而使原来结构发生改变,因此硅橡胶热氧老化是降解和交联互相竞争的反应历程[14]。另外,由于1#样品是在恒温恒湿(25℃,60%RH)的库房进行贮存,且其样品表面和内部的红外光谱曲线基本没有任何差异,可以说明1#样品在长期贮存过程中未发生显著老化,因此可以将其作为标准样品。将其他4组橡胶样品与1#样品对比可知,在自然库房和棚下长期贮存的硅橡胶样品老化过程中其化学结构变化没有明显差别,说明在自然库房和棚下贮存10年的硅橡胶密封件的老化机理基本一致。

|

图 2 贮存10年后硅橡胶样品红外光谱图 Fig. 2 ATR-FTIR spectra of silicone rubber samples stored for 10 years |

图 3为贮存10年后不同硅橡胶样品的表面微观形貌。由图 3(a)可知,1#样品表面相对均匀和光滑,没有明显的缺陷,说明硅橡胶密封件在控温控湿库房长期贮存过程中其结构组成未发生明显变化。对于在自然库房贮存且表面涂覆润滑脂的2#和4#样品,两者表面均比较粗糙,并伴随一些缺陷和孔洞的出现,如

|

图 3 贮存10年后不同硅橡胶样品的表面形貌 (a)1#;(b)2#;(c)3#;(d)4#;(e)5# Fig. 3 Surface morphologies of different silicone rubber samples stored for 10 years (a)No.1;(b)No.2;(c)No.3;(d)No.4;(e)No.5 |

图 3(b), (d)所示。由图 3(c), (e)可知,由于3#和5#硅橡胶密封件在贮存过程中与空气直接接触,样品表面更为粗糙,且出现了大量的斑点、裂纹和缺陷,说明外界环境的热氧作用对硅橡胶密封件的微观结构产生了重要影响,橡胶表面老化较为严重,这与上述压缩永久变形率分析结果一致。值得注意的是,5种不同贮存状态的硅橡胶样品表面均出现了不同数量的白色斑点,这可能与硅橡胶内部某些添加剂向表面不断迁移并累积有关[15-18],可以利用裂解气相色谱-质谱分析对这一现象进行合理解释。

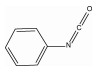

2.4 裂解气相色谱-质谱分析为了验证硅橡胶内部某些添加剂在贮存老化过程中是否发生了向表面迁移的现象,分别对5种硅橡胶样品表面和内部进行取样并开展裂解气相色谱-质谱分析。对硅橡胶样品进行裂解后,在橡胶表面样品中主要检测出了聚二甲基硅氧烷(PDMS)和异氰酸苯酯(PhNCO)两种成分(具体结构见表 2),而在橡胶内部样品中只检测出了聚二甲基硅氧烷,由于本工作使用的气相色谱-质谱联用仪的检出限为0.05%(质量分数,下同),因此可以认为异氰酸苯酯在橡胶内部含量很低,且低于0.05%。硅橡胶样品裂解后主要成分的含量见表 3。由表可知,硅橡胶表面异氰酸苯酯的含量均远远高于橡胶内部异氰酸苯酯的含量,由于在红外光谱中未观察到与异氰酸苯酯生成有关的特征峰出现,可以排除硅橡胶在贮存老化过程中生成异氰酸苯酯的可能[19],因此可以证实硅橡胶在贮存老化过程中异氰酸苯酯等有机添加剂由内部向表面不断迁移并富集这一现象的存在,这可以从整个体系的热力学Gibbs自由能来考虑。由热力学第二定律可知,在等温、等压和不做非体积功的条件下,系统的自发变化总是向着Gibbs自由能减少的方向进行,直至系统达到平衡。硅橡胶样品在长期贮存过程中异氰酸苯酯等添加剂由内部向表面不断迁移并富集的现象是自发进行的,是整个体系热力学Gibbs自由能降低的过程。

| Category | Substance | Structure |

| 1 | PDMS |  |

| 2 | PhNCO |  |

| Sample number | Rubber surface | Rubber inner | |||

| PDMS | PhNCO | PDMS | PhNCO | ||

| 1 | 98.5 | 0.7 | 99.2 | < 0.05 | |

| 2 | 98.3 | 0.6 | 99.4 | < 0.05 | |

| 3 | 98.8 | 0.6 | 99.2 | < 0.05 | |

| 4 | 98.0 | 1.2 | 99.3 | < 0.05 | |

| 5 | 98.9 | 0.2 | 99.2 | < 0.05 | |

图 5为贮存10年后不同硅橡胶样品的热失重曲线。由图可知,1#硅橡胶样品第一次失重起始温度为277.6℃,失重率为1.00%;第二次失重起始温度为469.6℃,失重率为64.95%。热失重曲线中第一次失重是由硅橡胶样品中的促进剂、增塑剂等小分子的挥发引起的;第二次失重主要是由硅橡胶热裂解引起的[20-21]。与1#橡胶样品的热重曲线相比,2#至5#样品的第一次和第二次失重起始温度均发生了较大变化(具体数值见表 4),说明在自然库房和棚下贮存的硅橡胶样品在长达10年的贮存过程中,其热稳定性已发生了显著变化。

|

图 4 贮存10年后硅橡胶样品的热重曲线 Fig. 4 TGA curves of silicone rubber samples stored for 10 years |

| Sample number |

The first mass loss | The second mass loss | |||

| Onset temperature/℃ | Mass loss rate/% | Onset temperature/℃ | Mass loss rate/% | ||

| 1 | 277.6 | 1.00 | 469.6 | 64.95 | |

| 2 | 94.5 | 3.39 | 515.4 | 57.29 | |

| 3 | 81.8 | 2.63 | 516.8 | 57.72 | |

| 4 | 82.8 | 3.02 | 516.8 | 57.40 | |

| 5 | 85.6 | 2.99 | 513.9 | 57.61 | |

(1) 在控温控湿库房贮存的橡胶样品压缩永久变形率为14.89%,而自然库房和棚下贮存的橡胶密封件压缩永久变形率均超过25%,说明自然库房和棚下贮存的橡胶密封件力学性能发生了较为严重的退化。润滑脂对在自然库房长期贮存的硅橡胶密封件起到了较好地防护作用。

(2) 硅橡胶密封件在长达10年的贮存老化过程中主要发生降解反应。在自然库房和棚下贮存的硅橡胶密封件的老化机理基本一致。

(3) 在自然库房和棚下贮存的硅橡胶密封件表面比较粗糙,且出现了大量明显的缺陷和孔洞,说明外界环境对硅橡胶密封件的微观结构产生了重要影响。

(4) 硅橡胶密封件在长期贮存老化过程中,其内部的异氰酸苯酯不断由样品内部向表面迁移并富集。

(5) 与在控温控湿库房贮存的硅橡胶密封件相比,在自然库房和棚下贮存样品的热稳定性发生了显著变化。

| [1] |

周堃, 罗天元, 张伦武. 弹箭贮存寿命预测预报技术综述[J].

装备环境工程, 2005, 6 (2): 6–11.

ZHOU K, LUO T Y, ZHANG L W. Prediction techniques for storage life of missiles[J]. Equipment Environmental Engineering, 2005, 6 (2): 6–11. |

| [2] |

周漪, 周堃, 马宏艳, 等. 某弹用硅橡胶密封材料贮存寿命预测[J].

装备环境工程, 2010, 7 (5): 65–68, 83.

ZHOU Y, ZHOU K, MA H Y, et al. Prediction of storage life of silicone-rubber sealing material[J]. Equipment Environmental Engineering, 2010, 7 (5): 65–68, 83. |

| [3] |

沈尔明, 李晓欣, 王志宏, 等. 长期储存后橡胶材料湿热老化分析[J].

材料工程, 2013 (7): 87–91.

SHEN E M, LI X X, WANG Z H, et al. Hygrothermal aging analysis of rubber materials after long-term storage[J]. Journal of Materials Engineering, 2013 (7): 87–91. |

| [4] | LIU J, LI X B, XU L K, et al. Investigation of aging behavior and mechanism of nitrile-butadiene rubber (NBR) in the accelerated thermal aging environment[J]. Polymer Testing, 2016, 54 : 59–66. DOI: 10.1016/j.polymertesting.2016.06.010 |

| [5] |

郝敏, 黄艳华, 苏正涛, 等. 苯基硅橡胶的动态力学性能研究[J].

材料工程, 2012 (10): 35–38, 53.

HAO M, HUANG Y H, SU Z T, et al. Dynamic mechanical properties of phenyl silicone rubber[J]. Journal of Materials Engineering, 2012 (10): 35–38, 53. DOI: 10.3969/j.issn.1001-4381.2012.10.008 |

| [6] |

吉连忠, 邹永振, 刘伟, 等. 丁腈橡胶自然贮存老化及寿命研究[J].

特种橡胶制品, 2017, 38 (3): 64–68.

JI L Z, ZOU Y Z, LIU W, et al. Study on natural storage aging and life of nitrile rubber[J]. Special Purpose Rubber Products, 2017, 38 (3): 64–68. |

| [7] |

王腾, 田雨, 杨璠, 等. 高温硫化硅橡胶改性及老化研究进展[J].

化工进展, 2016, 35 : 209–213.

WANG T, TIAN Y, YANG F, et al. Recent advances on modify and aging researches of high temperature vulcanized silicone rubber[J]. Chemical Industry and Engineering Progress, 2016, 35 : 209–213. |

| [8] |

康钧, 袁小清, 文习山, 等. 室温硫化硅橡胶耐高低温交变和紫外辐射性能研究[J].

绝缘材料, 2017, 50 (6): 12–16, 21.

KANG J, YUAN X Q, WEN X S, et al. Study on high-low temperature alternating resistance and ultraviolet radiation resistance of RTV[J]. Insulation Materials, 2017, 50 (6): 12–16, 21. |

| [9] |

任圣平, 李宝毅, 王金红, 等. 复合导电硅橡胶的热老化性能研究[J].

特种橡胶制品, 2017, 38 (1): 29–31, 39.

REN S P, LI B Y, WANG J H, et al. Research of properties of SBR reinforced with silica modified with AMI[J]. Special Purpose Rubber Products, 2017, 38 (1): 29–31, 39. |

| [10] |

张国彬, 牟亚军, 刘国良, 等. 硅橡胶长期贮存老化机理分析[J].

装甲兵工程学院学报, 2016, 30 (1): 104–110.

ZHANG G B, MOU Y J, LIU G L, et al. Aging mechanism analysis of silicone rubber during long term storage[J]. Journal of Academy of Armored Force Engineering, 2016, 30 (1): 104–110. |

| [11] |

章菊华, 王珍, 张洪雁, 等. 氢化丁腈橡胶的结构与性能研究[J].

材料工程, 2011 (2): 31–34, 51.

ZHANG J H, WANG Z, ZHANG H Y, et al. Molecular structure and properties of hydrogenated nitrile rubber[J]. Journal of Materials Engineering, 2011 (2): 31–34, 51. |

| [12] |

张国彬, 王玉森, 许文, 等. 航天用硅橡胶制品贮存实验技术研究进展[J].

宇航材料工艺, 2013, 43 (1): 26–29.

ZHANG G B, WANG Y S, XU W, et al. Research progress on storage aging tests technology of silicone rubber for spaceflight application[J]. Aerospace Materials and Technology, 2013, 43 (1): 26–29. |

| [13] |

杨保利, 吕敏. 密封润滑脂应用性能实验研究[J].

润滑与密封, 2000 (1): 35–37.

YANG B L, LU M. Application property tests on sealing grease[J]. Lubrication Engineering, 2000 (1): 35–37. |

| [14] | ZHAO Q L, LI X G, GAO J. Surface degradation of ethylene-propylene-diene monomer (EPDM) containing 5-ethylidene-2-norbornene (ENB) as diene in artificial weathering environment[J]. Polymer Degradation and Stability, 2008, 93 (3): 692–699. DOI: 10.1016/j.polymdegradstab.2007.12.009 |

| [15] | MIN B S, KO S W. Characterization of segmented block copolyurethane network based on glycidyl azide polymer and polycaprolactone[J]. Macromolecular Research, 2007, 15 : 225–233. DOI: 10.1007/BF03218780 |

| [16] | RAEBER G P, LUTOLF M P, HUBBELL J A. Molecularly engineered PEG hydrogels:a novel model system for proteolytically mediated cell migration[J]. Biophysical Journal, 2005, 89 : 1374–1388. DOI: 10.1529/biophysj.104.050682 |

| [17] | ANUSUYA C, ANIL K B, MATTHIAS S. Effect of organo-modified clay on accelerated aging resistance of hydrogenated nitrile rubber nanocomposites and their life time prediction[J]. Polymer Degradation Stability, 2010, 95 : 2555–2562. DOI: 10.1016/j.polymdegradstab.2010.07.032 |

| [18] | GUO L, TAN J Z, GONG J M. Chemical aging of the silicone rubber in a simulated and three accelerated proton exchange membrane fuel cell environments[J]. Journal of Power Sources, 2012, 217 : 175–183. DOI: 10.1016/j.jpowsour.2012.05.105 |

| [19] |

崔俞, 温家亮, 刘凯, 等. 特种硅橡胶制品装机贮存性能微观分析及老化机理研究[J].

航天技术制造, 2015 (2): 13–17.

CUI Y, WEN J L, LIU K, et al. Microanalysis and aging mechanism research on installed storage properties of special silicone rubber products[J]. Aerospace Manufacturing Technology, 2015 (2): 13–17. |

| [20] | CHINAGLIA D L, HESSEL R, OLIVEIRA O N. Using shifts in the electronic emission curve to evaluate polymer surface degradation[J]. Polymer Degradation and Stability, 2001, 74 (1): 97–101. DOI: 10.1016/S0141-3910(01)00106-9 |

| [21] | CHOU H W, HUANG J S, LIN S T. Effects of thermal aging on fatigue of carbon black-reinforced EPDM rubber[J]. Journal of Applied Polymer Science, 2007, 103 (2): 1244–1251. DOI: 10.1002/(ISSN)1097-4628 |

2018, Vol. 46

2018, Vol. 46