文章信息

- 赵景云, Bamber BLACKMAN, 颜悦, 张旋, 张晓雯

- ZHAO Jing-yun, Bamber BLACKMAN, YAN Yue, ZHANG Xuan, ZHANG Xiao-wen

- YB-DM-10航空定向有机玻璃疲劳裂纹扩展性能

- Fatigue Crack Propagation Property of YB-DM-10 Directional PMMA

- 材料工程, 2018, 46(8): 156-162

- Journal of Materials Engineering, 2018, 46(8): 156-162.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000370

-

文章历史

- 收稿日期: 2017-03-27

- 修订日期: 2018-02-08

2. 英国帝国 理工学院, 伦敦 SW7 2AZ

2. Imperial College London, London SW7 2AZ, UK

座舱透明件是飞机上重要的功能结构件,也是飞机相对薄弱的结构。它的承载能力直接关系飞机及飞行员的安全。座舱玻璃的承载能力与透明件的性能息息相关。而在实际应用中,风挡玻璃表面容易产生各种划痕和缺陷,但裂纹存在并不一定意味着座舱盖就存在危险,含裂纹的有机玻璃一般在裂纹形成后仍然具有较长的使用寿命。所以开展有机玻璃的损伤容限性能研究非常必要。而损伤容限性能的重要研究基础是航空透明件玻璃的疲劳裂纹扩展研究[1]。

近年来国内外很多学者针对航空透明件材料的疲劳裂纹扩展进行研究,国外的研究大多集中在非定向有机玻璃的疲劳裂纹扩展研究,包括裂纹扩展模型[2]、疲劳裂纹扩展的影响因素等方面[3-6]。国内学者大多针对YB-DM-3定向有机玻璃进行研究。高宗战等[7-8]对MDYB-3有机玻璃在-50~90℃范围内进行了裂纹扩展实验研究。基于Paris裂纹扩展公式,结合有机玻璃疲劳裂纹扩展特性,得到了描述有机玻璃裂纹扩展行为的公式。贾敬华等[9]实验测定和分析了YB-MD-3有机玻璃的等幅疲劳裂纹扩展规律和疲劳裂纹扩展门槛值。王泓等[10]对有机玻璃疲劳裂纹扩展的控制参量进行了研究。肖健[11]全面研究了YB-MD-3有机玻璃的疲劳裂纹特性。

YB-MD-10是国内锦西院最近研发的一种高性能定向有机玻璃,已渐渐应用在很多高性能要求的飞机风挡上。但该种材料的疲劳裂纹扩展性能在国内还鲜见研究。国内鲜有对定向玻璃板材平面内不同角度的试样的疲劳裂纹扩展特性进行研究。本工作对YB-MD-10有机玻璃进行了疲劳裂纹扩展研究。测定了其疲劳裂纹扩展中应力强度因子范围ΔK的阈值ΔKTH;并研究了平面内不同角度、不同频率和应力比对疲劳裂纹扩展速率的影响。本工作的实验结果和结论为该种定向有机玻璃的应用以及航空座舱透明件损伤容限性能研究奠定了基础。

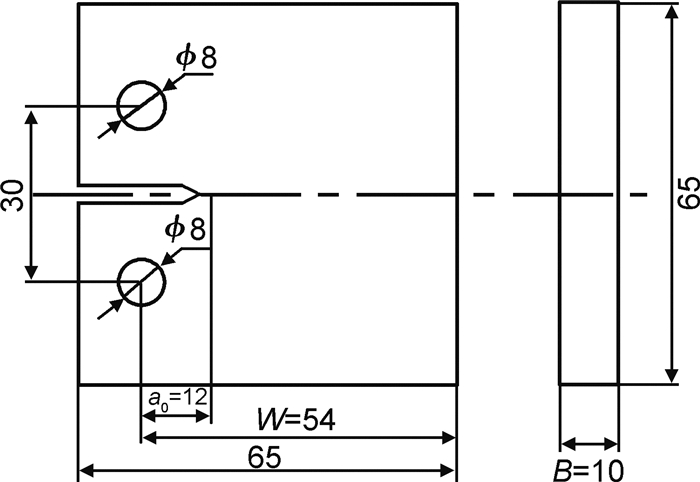

1 实验材料与方法 1.1 测试试样及裂纹预制实验件材料为YB-DM-10定向有机玻璃,试样为紧凑拉伸(Compact Tension,CT)[12],根据标准BS ISO15850-2002确定试样的尺寸,如图 1所示。文献[13]中指出双向拉伸的定向有机玻璃的某些性能可能存在各向异性。为了研究切割角度对疲劳扩展的影响,在板材上取样时与板材拉伸方向分为3种取样角度:0°,45°,90°。

|

图 1 用于疲劳裂纹扩展测试的CT试样 Fig. 1 CT specimen for fatigue crack propagation testing |

所有的疲劳测试在带有数字控制系统的INSTRON8872疲劳测试机上进行。实验环境温度为20℃。该疲劳机的轴向载荷量程为-25~25kN,加载精度为:设定值的±5%或载荷量程的0.005%中较大值。后续门槛值测试时最小的载荷约为30N,此时的加载精度为设定值的±5%(±1.5N),能够实现稳定加载。

应力强度因子范围ΔK是控制裂纹扩展速率da/dN的基本参数[11],疲劳裂纹扩展曲线主要分为3个区:近门槛区、稳态扩展区和快速扩展区。其中稳态扩展区可以用Paris公式表示[12]。裂纹扩展速率直接利用式(1)由裂纹长度和循环周期来确定:

|

(1) |

其中a=(ai+ai+1)/2。

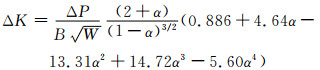

CT试样的应力集中系数范围ΔK用式(2)计算:

|

(2) |

其中

本工作中主要采用柔度法(裂缝计)[14]来测量疲劳裂纹扩展中的裂纹长度,并结合光学法对其进行校正。裂缝计用在柔度法中,引入系统的控制系统。

通过柔度法直接得到的测量数据为一系列循环周期的裂缝计开口距离。通过公式(3)计算a/W:

|

(3) |

其中:E是杨氏模量,本工作实验材料的杨氏模量为3300MPa;V是裂缝计在位置(X/W)的开口距离。依据标准BS ISO 15850-2002中给出的C0~C5系数值,结合光学法测试结果对其进行修正得到C0~C5系数的修正值:C0=1.00049, C1=-4.214, C2=12.843, C3=-134.75, C4=619.23, C5=-939.40。

最后由公式(1),(2)计算得到da/dN和ΔK,绘制da/dN-ΔK对数曲线。

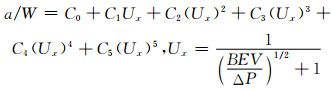

为了排除初始裂纹的影响[15],删掉最初的几个测试数据。光学法和柔度法测得的数据对照如图 2所示:相比光学法测到离散的裂纹长度数据,柔度法可以得到连续的裂纹长度,且测量到的数据范围更大。

|

图 2 光学法和柔度法数据对比 Fig. 2 Data comparison between optical and compliance method |

所有的疲劳裂纹扩展测试载荷曲线为正弦曲线。频率用f表示,应力比(ΔPmin/ΔPmax)用R表示。主要用da/dN-ΔK的图表来表示测试结果。疲劳测试前需要首先参照实验标准BS ISO 13586-2000对试样进行静态测试确定材料断裂的最大载荷,进而确定疲劳测试中适用的载荷。试样静态测试的结果如表 1所示。

| Sample No | Pstatic-max/N | KIC/(MPa·m1/2) |

| 1 | 1108.1 | 2.155 |

| 2 | 1116.3 | 2.164 |

| Mean value | 1112.2 | 2.160 |

首先需要进行ΔKTH测试来得到此种材料的应力集中系数范围的阈值。在3种加载频率(f=1,2.5,4)条件下,采用位移控制加载。

1.3.2 裂纹扩展影响参数测试以下疲劳裂纹扩展实验均采用载荷控制的方法。为了得到不同的参数对裂纹扩展的影响,所有的实验将被分为两组:

第1组实验包含9组测试:不同切割角度方向的试样(θ=0°,θ=45°,θ=90°,本工作中用θ表示试样的切割角度)在相同的应力比(R=0.1)、不同的加载频率(f=1,2.5,4)条件下进行疲劳裂纹扩展测试。

第2组实验包含9组测试:不同切割角度方向的试样(θ=0°,θ=45°,θ=90°)在相同的加载频率(f=4)、不同的应力比(R=0.1,0.25,0.4)条件下进行疲劳裂纹扩展测试。

结合两组测试数据能得到切割角度、频率和加载应力比对疲劳裂纹扩展速率的影响。

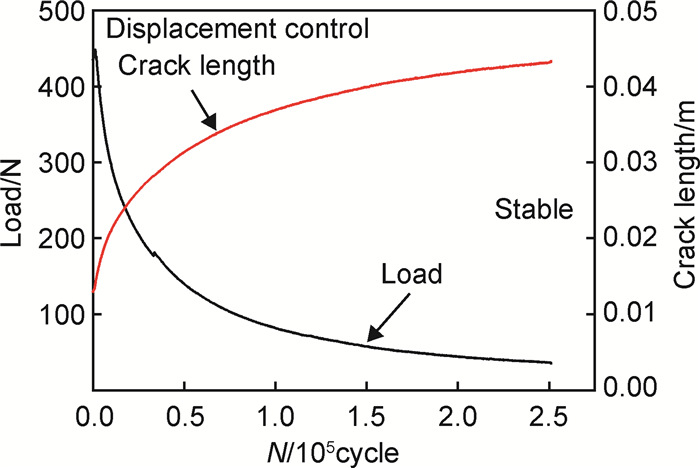

2 实验结果 2.1 K阈值测试及结果分析ΔKTH测试采用位移控制。对试样加载的位移在整个测试过程中为常值,当裂纹长度增长时,载荷范围变小,从而使裂纹扩展速度越来越慢直至没有裂纹扩展发生。测试从一个相比KIC来说比较小的ΔK开始,初始的ΔK值定为0.98MPa·m1/2。测试过程中的载荷曲线和裂纹长度如图 3所示。

|

图 3 循环加载过程中载荷和裂纹长度的变化 Fig. 3 Load and crack length versus loading cycle |

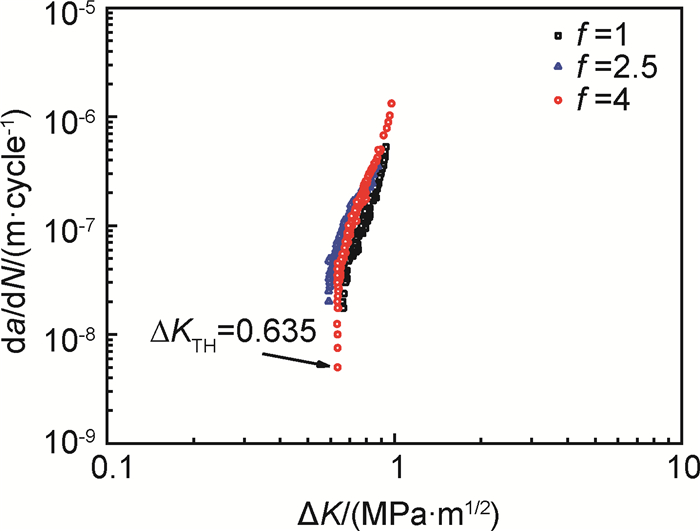

图 4所示为3个加载频率条件下的测试结果:f=4的试样裂纹扩展较好。当ΔK接近阈值附近时,裂纹增长速率下降很快。随着da/dN的下降,ΔK收敛于一个稳定值。此时da/dN小于1×10-8m/cycle,此材料的应力集中系数范围阈值ΔKTH可以被确定为0.635MPa·m1/2。

|

图 4 ΔKTH测试曲线 Fig. 4 Test data for ΔKTH |

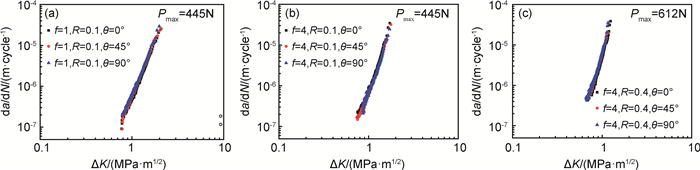

不同切割角度的试样在相同的加载频率和应力比下的实验结果如图 5所示:在稳定扩展区域(线性区域),试样的裂纹扩展速率(da/dN)和Pairs Law[16]有很好的一致性;在加载频率和应力比相同的情况下,定向有机玻璃试样的切割角度对疲劳裂纹扩展基本无影响。

|

图 5 不同切割角度的试样的测试结果 (a)f=1,R=0.1;(b)f=4,R=0.1;(c)f=4,R=0.4 Fig. 5 Plot showing data results of specimens with different cutting angles (a)f=1, R=0.1;(b)f=4, R=0.1;(c)f=4, R=0.4 |

应力比相同的条件下,试样在不同的加载频率下的实验结果如图 6所示:在稳定扩展区域,频率对疲劳裂纹扩展速率没有明显的影响;在快速扩展区域,随着频率的增加,试样的疲劳裂纹扩展速率(da/dN)变大。

|

图 6 不同加载频率的试样实验结果 (a)R=0.1,θ=0°; (b)R=0.1,θ=45°; (c)R=0.1,θ=90° Fig. 6 Plot showing data results of different f (a)R=0.1, θ=0°; (b)R=0.1, θ=45°; (c)R=0.1, θ=90° |

频率增高使裂纹尖端的温度增高,而温度升高可以导致计算的裂纹长度比实际值大。这可以解释疲劳裂纹扩展速率数据在快速扩展区域随频率增加而升高的现象。

2.2.3 应力比的影响不同应力比下的实验结果如图 7所示。Paris Law和Walker公式以及测试数据回归公式后的结果见表 2。

|

图 7 不同应力比的试样实验结果 (a)f=4,θ=0°;(b)f=4,θ=45°;(c)f=4,θ=90° Fig. 7 Plot showing data results of different R (a)f=4, θ=0°; (b)f=4, θ=45°; (c)f=4, θ=90° |

| Sample No | R | Paris Law | Walker Law | ||||

| Constant A | Constant m | Constant C | Constant m | Constant n | |||

| CT-f4-0°-1 | 0.1 | 7.51594×10-7 | 6.8282 | ||||

| CT-f4-0°-2 | 0.25 | 1.48850×10-6 | 6.8828 | 4.01283×10-7 | -0.67987 | 7.02151 | |

| CT-f4-0°-3 | 0.4 | 4.89086×10-6 | 8.1418 | ||||

| CT-f4-45°-1 | 0.1 | 7.61351×10-7 | 6.3859 | ||||

| CT-f4-45°-2 | 0.25 | 1.46144×10-6 | 7.0187 | 3.4688×10-7 | -0.79428 | 6.96915 | |

| CT-f4-45°-3 | 0.4 | 5.81766×10-6 | 7.4092 | ||||

| CT-f4-90°-1 | 0.1 | 7.83293×10-7 | 6.6489 | ||||

| CT-f4-90°-2 | 0.25 | 1.68353×10-6 | 7.4549 | 3.53075×10-7 | -0.77645 | 7.30381 | |

| CT-f4-90°-3 | 0.4 | 6.44354×10-6 | 7.6054 | ||||

| Mean | - | 7.15287 | 3.67079×10-7 | -0.7502 | 7.09816 | ||

| Stand dev | - | 0.54524 | 2.97828×10-8 | 0.06156 | 0.18001 | ||

| |||||||

可以看出,在相同的ΔK情况下,随着应力比的升高,试样的疲劳裂纹扩展速率加快;不同应力比条件下的测试点拟合的Paris Law公式中的常数m的标准偏差较高。可以看出当应力比增加时,常数m也增加;不同应力比的实验结果拟合的Paris Law公式的常数A完全不同,当应力比增加时,A值也增加。

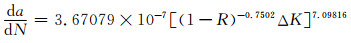

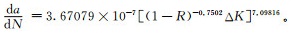

综上分析,Paris公式不能表示应力比R对疲劳裂纹扩展速率的影响。在此引入Walker公式[9]对数据的近似线性段进行重新拟合。假设Walker公式中C, m, R为未知参数,对相同频率下的3组数据(应力比R不同)进行数据拟合。拟合后的结果显示:不同切割角度的试样测试结果拟合的公式常数标准偏差较小,进一步说明可以忽略定向玻璃试样切割角度的影响,此种定向有机玻璃的疲劳裂纹扩展速率可以表示为:

|

(4) |

其中da/dN的单位为m/cycle, ΔK的单位为MPa·m1/2。

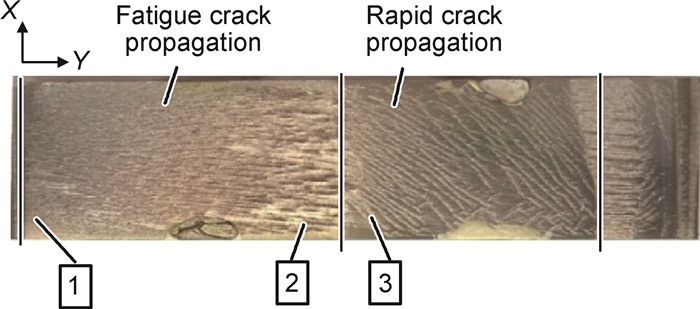

2.3 疲劳断裂表面试样典型疲劳断裂表面如图 8所示。疲劳断裂表面不同于静载断裂表面[17],典型位置包括:最初的疲劳裂纹扩展表面,疲劳裂纹扩展结束阶段,快速裂纹扩展阶段表面。其中X方向为试样的宽度方向,Y方向为裂纹扩展方向。可以看出在最初的疲劳裂纹扩展表面出现的是相对较为均匀的竖条纹;疲劳裂纹扩展的结束阶段出现较为粗糙的深沟纹;快速裂纹扩展阶段表面较为光滑,有一些分布不均的水纹。

|

图 8 断裂表面的典型位置 Fig. 8 Fracture surface of specimen and typical location |

图 9所示为3个典型位置的裂纹扩展表面,此种材料疲劳断裂表面主要表现为沿裂纹扩展方向(Y向)的竖条纹。随着疲劳裂纹长度增加,疲劳裂纹扩展表面的竖条纹间距增大,断裂表面变得粗糙。其中疲劳裂纹扩展区域的结尾阶段表面最为粗糙,如图 9所示。这是由于对应更大的ΔK,裂纹扩展速率增加,更快的断裂造成更为粗糙的表面。

|

图 9 疲劳裂纹扩展试样的典型断裂表面 (a)疲劳裂纹扩展的初始阶段; (b)疲劳裂纹扩展的结束阶段; (c)快速裂纹扩展阶段 Fig. 9 Typical fracture surface of specimens (a)initial phase of fatigue crack propagation; (b)ending phase of fatigue crack propagation; (c)phase of rapid crack propagation |

通过对比不同实验条件下的裂纹扩展表面来分析各种因素对疲劳裂纹扩展的影响,限于篇幅,以最初的疲劳裂纹扩展表面为例进行对比分析。当加载频率不同时,在疲劳裂纹扩展区域,更高频率试样的断裂表面形成的竖条纹比低频率试样表面的竖条纹更密集,表面更光滑,如图 10所示。当应力比不同时,在疲劳裂纹扩展区域,应力比越大的试样断裂表面比应力比低的表面的竖条纹更稀疏,表面更粗糙,如图 11所示。

|

图 10 加载频率不同的试样的断裂表面对比 (a)f=1;(b)f=4 Fig. 10 Fracture surface comparison of specimens with different f (a)f=1;(b)f=4 |

|

图 11 应力比不同的试样的断裂表面对比 (a)R=0.1;(b)R=0.4 Fig. 11 Fracture surface comparison of specimens with different R (a)R=0.1;(b)R=0.4 |

(1) 通过位移控制的方法对YB-DM-10有机玻璃进行ΔK阈值测试得到该定向有机玻璃的ΔKTH=0.635MPa·m1/2。

(2) 不同切割角度的试样在同样参数下进行疲劳裂纹扩展实验,实验结果基本一致;此结论说明,此种定向玻璃的疲劳裂纹扩展性能不随方向的变化而改变,板材平面内各个方向的裂纹扩展速率可认为是一致的。

(3) 在疲劳裂纹扩展的线性区域,频率对疲劳扩展速率没有明显的影响。在快速扩展阶段,不同加载速率下的数据开始产生分离;这可能是由于频率的改变引起温度的改变而使柔度法测试的裂纹长度产生偏差造成的。

(4) 相同的ΔK情况下,随着应力比的升高,试样的疲劳裂纹扩展速率加快;数据曲线的斜率变化不大,但截距变化大。

(5) 若考虑应力比的影响,YB-DM-10定向有机玻璃的疲劳裂纹扩展速率曲线的线性扩展阶段和Walker公式具有很好的一致性,拟合公式为:

| [1] |

张志林, 姚卫星, 傅祥炯. 座舱玻璃划伤容限研究[J].

航空学报, 2004, 25 (6): 569–572.

ZHANG Z L, YAO W X, FU X J. Investigation on scratch tolerance of the cabin glass[J]. Acta Aeronautica et Astronautica Sinica, 2004, 25 (6): 569–572. |

| [2] | WILLOAMSJ G. A model of fatigue crack growth in polymers[J]. Journal of Material Science, 1977, 12 (1): 2525–2533. |

| [3] | CHOU Y F, SUN C T. Modeling of the frequency effect on fatigue crack propagation in PMMA[J]. Engineering Fracture Mechanics, 1983, 17 (1): 17–26. |

| [4] | YUEN B K C, TAHERI F. The effects of loading frequency, tensile overload and compressive underload on the fatigue crack propagation behavior of polymethyl methacrylate[J]. Polymer Testing, 2004, 23 : 491–500. DOI: 10.1016/j.polymertesting.2003.12.005 |

| [5] | RAMSTEINER F, ARMBRUST T. Fatigue crack growth in polymers[J]. Polymer Testing, 2001, 20 : 321–327. DOI: 10.1016/S0142-9418(00)00039-8 |

| [6] | EVANS S L. Fatigue crack propagation under variable amplitude loading in PMMA and bone cement[J]. J Mater Sci, 2007, 18 : 1711–1717. |

| [7] |

高宗战, 刘伟, 岳珠峰, 等. 有机玻璃疲劳裂纹扩展[J].

材料科学与工程学报, 2008, 26 (1): 90–93.

GAO Z Z, LIU W, YUE Z F, et al. Fatigue crack propagation in polyethylene methacrylate[J]. Journal of Materials Science and Engineering, 2008, 26 (1): 90–93. |

| [8] | LIU Y S, GAO Z Z, LIU W, et al. Analytical and experimental investigation of fatigue crack propagation for polyethylene methacrylate[J]. Materials Science and Engineering:A, 2008, 486 (1): 363–368. |

| [9] |

贾敬华, 李亚智, 肖健. YB-MD-3有机玻璃的疲劳裂纹扩展特性研究[J].

航空材料学报, 2006, 26 (5): 109–112.

JIA J H, LI Y Z, XIAO J. Study on fatigue crack propagation behavior of YB-MD-3 PMMA plates[J]. Journal of Aeronautical Materials, 2006, 26 (5): 109–112. |

| [10] |

王泓, 鄢君辉, 郑修麟. 有机玻璃疲劳裂纹扩展表达式及控制参量[J].

航空学报, 2001, 26 (5): 83–86.

WANG H, YAN J H, ZHENG X L. Formulae and governing parameters of fatigue crack propagation in polymethyl methacrylate[J]. Acta Aeronautica et Astronautica Sinica, 2001, 26 (5): 83–86. |

| [11] | XIAO J. Experimental investigation on fatigue crack propagation characteristic of aeronautical PMMA called YB-MD-3[J]. Xi'an:Northwestern Polytechnical University, 2004 . |

| [12] | HAO W, MA L T, CHEN X W, et al. Comparison of the fatigue crack propagation behavior of two different forms of PMMA using two-stage zone model[J]. Journal of Materials Engineering & Performance, 2016, 25 (2): 493–501. |

| [13] |

朱子华. 双轴定向有机玻璃的定向度均匀性的研究[J].

材料工程, 1993 (3): 42–44.

ZHU Z H. Study on the phenomenon and pattern of orientation of biaxial stretching orientated organic glass[J]. Journal of Materials Engineering, 1993 (3): 42–44. |

| [14] | KANTERS M J W, STOLK J, GOVAERTAN L E. Direct comparison of the compliance method with optical tracking of fatigue crack propagation in polymers[J]. Polymer Testing, 2015, 46 (1): 98–107. |

| [15] | De SOUZA J M, YOSHIMURA H N, PERES F M, et al. Effect of sample pre-cracking method and notch geometry in plane strain fracture toughness tests as applied to a PMMA resin[J]. Polymer Testing, 2012, 31 : 834–840. DOI: 10.1016/j.polymertesting.2012.06.003 |

| [16] |

许凤和, 薛建高. 有机玻璃疲劳裂纹扩展实验分析[J].

材料工程, 1999 (10): 40–41.

XU F H, XUE J G. Experimental analysis of fatigue crack growth for PMMA[J]. Journal of Materials Engineering, 1999 (10): 40–41. DOI: 10.3969/j.issn.1001-4381.1999.10.011 |

| [17] | CICERO S, MADRAZO V, GARCIA T, et al. On the notch effect in load bearing capacity, apparent fracture toughness and fracture mechanisms of polymer PMMA, aluminum alloy Al7075-T651 and structural steels S275JR and S355J2[J]. Engineering Failure Analysis, 2013, 29 (1): 108–121. |

2018, Vol. 46

2018, Vol. 46