文章信息

- 杨唐俊, 袁荞龙, 黄发荣

- YANG Tang-jun, YUAN Qiao-long, HUANG Fa-rong

- 石英纤维增强含硅芳炔树脂复合材料的界面增强

- Interfacial Strengthening of Quartz Fabrics Reinforced Silicon-containing Arylacetylene Composites

- 材料工程, 2018, 46(8): 148-155

- Journal of Materials Engineering, 2018, 46(8): 148-155.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000216

-

文章历史

- 收稿日期: 2017-02-27

- 修订日期: 2018-06-12

含硅芳炔树脂(silicon-containing arylacetylene resin)是一种新型的有机无机杂化材料,硅元素的引入不但使该树脂具备了优异的耐高温、耐烧蚀性能,而且具备优良的介电性能、力学性能和高温陶瓷化性能,可以作为耐高温烧蚀防热材料、耐高温透波材料以及耐高温陶瓷的前驱体材料,在航空航天、电子信息等领域具有潜在应用[1-4]。20世纪60年代,Korshak等合成了高熔点和高弹性变形温度的黄色或深褐色含硅芳炔的有机杂化聚合物[5]。80年代,Shim等由对苯二乙炔钠盐与二氯甲硅烷缩合制得了热稳定性良好的、主链含酞菁硅和二甲基硅的低维多炔聚合物[6]。进入90年代,Corriu等[7]和Itoh等[8]也分别合成了含硅芳炔树脂,Itoh研究小组对合成的MSP含硅芳炔树脂及其复合材料的性能开展了深入研究。1995年,Sugita等[9-10]发现锌可促进端炔(1-炔)与氯硅烷的反应而一步法制备炔基硅烷,并利用不同的二氯硅烷与二乙炔基苯在锌存在下,以乙腈为溶剂共聚合得到一系列分子量为1000~100000的含硅芳炔树脂。研究者[11-13]用格氏法制备了苯乙炔封端的含硅芳炔树脂,Buvat等[11]制备的BLJ含硅芳炔树脂的加工工艺性可调,固化树脂热稳定性高,不吸湿,20~450℃内拉伸模量不变。

树脂传递模塑成型(resin-transfer moulding,RTM)制造技术是近年来国际先进复合材料低成本制造技术领域研究和发展的主流之一,已经被广泛应用于航天航空、交通、建筑和电讯等领域[14-15]。用炔醚和噁嗪化合物改性含硅芳炔树脂,改性含硅芳炔树脂的黏度降低,加工窗口变宽,适用于RTM成型工艺[16]。本工作合成了低黏度的苯乙炔全封端的含硅芳炔树脂(Fully end-capped silicon-containing arylacetylene, FEC-PSA),用其与高黏度的乙炔基封端的含硅芳炔树脂(PSA)共混改性,制备适合于RTM成型的改性PSA树脂。同时合成一种含乙炔基的硅烷偶联剂,用于石英纤维(quartz fiber, QF)表面改性,并用RTM技术制备了QF增强改性PSA复合材料,对复合材料的结构与性能进行了研究。

1 实验材料与方法 1.1 实验原料乙炔基溴化镁(AR),百灵威化学技术有限公司;三乙氧基氯硅烷(AR),国药集团化学有限公司;正己烷(AR)、无水硫酸镁(AR)和醋酸(AR),上海凌峰化学试剂有限公司;四氢呋喃(AR),上海泰坦科技股份有限公司;含硅芳炔树脂(PSA)和全封端含硅芳炔树脂(FEC-PSA)均为实验室参照文献[12]自制(FEC-PSA数均分子量1650,PDI 1.76;PSA数均分子量3380,PDI 1.63;SEC测得);B型石英纤维平纹布(210TEX),湖北菲利华石英玻璃纤维股份有限公司。

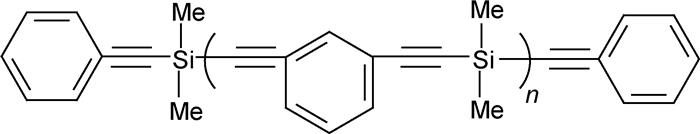

1.2 共混树脂及硅烷偶联剂制备将PSA树脂和FEC-PSA树脂(见图 1)按质量比7:3的比例加入三口烧瓶中,加入四氢呋喃(THF)溶解后室温下搅拌0.5h,用旋转蒸发器真空脱除溶剂后得到低黏度的共混PSA树脂。

|

图 1 苯乙炔全封端的PSA树脂结构式 Fig. 1 Chemical structure of fully end-capped PSA |

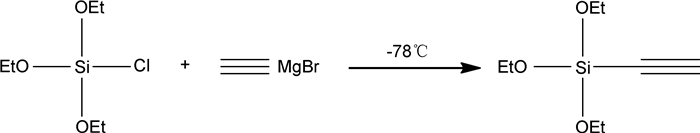

利用格氏法制备三乙氧基乙炔基硅烷(TEOAS),其主要反应方程式如下所示:

|

向500mL带磁力搅拌的三口烧瓶中加入20mL三乙氧基氯硅烷,利用液氮将其降温至-78℃。电磁搅拌下利用注射器向三口烧瓶中加入200mL、0.5mol/L的乙炔基溴化镁四氢呋喃溶液。将混合体系升温至室温23℃,恒温搅拌1h,再升温至50℃恒温搅拌4h。将反应后的混合物浓缩后,倒入300mL正己烷中,过滤并且用过量的正己烷冲洗,滤液用无水硫酸镁干燥,静止过夜后,除去无水硫酸镁,滤液旋蒸真空脱溶剂,得到淡黄色的油状液体,产率85.3%。1H NMR(CDCl3,500MHz)δ:3.9(s, 2H),2.35(w, 1H),1.23(s, 3H);IR(涂层)ν:3251,2976,2929,2913,2046cm-1。

1.3 QF表面处理将TEOAS占QF的质量分数分别为1%,1.5%,2%,2.5%, 3%的TEOAS溶解于一定量的THF中,利用少量醋酸调节溶液至弱酸性,密封浸渍QF 0.5h后取出,超声除去纤维表面未作用的TEOAS,待溶剂自然挥发后置于65℃真空烘箱内2h,自然冷却后取出待用。

1.4 QF/共混PSA复合材料RTM成型RTM工艺成型流程主要包括模具预处理、增强体准备、管道连接、树脂注射、树脂固化和脱模制样,本实验的RTM装置见图 2。将模具表面均匀涂上硅油脱模剂,置于鼓风式烘箱内,加热至130℃处理2h。将QF平纹布按130mm×260mm的尺寸裁剪好并称重,多层QF布平放于模具中,合模上紧螺栓。将模具与RTM系统的注射管道连接,检查模腔内气密性。

|

图 2 RTM工艺成型实验装置 Fig. 2 Experimental apparatus for RTM |

打开加热循环装置,达到预定的注射温度后,称入足量树脂到磁力搅拌反应釜内,待树脂熔融后搅拌约15min,静置脱泡10min。在真空辅助下打开模具两端球阀,加压至预定注射压力注入树脂至模腔内。将充模完毕的模具置于鼓风式烘箱内按照170℃/2h+210℃/2h+250℃/4h固化工艺进行固化,待固化结束自然冷却至室温后开模脱模,取出复合材料板,制备测试样条待用。QF/PSA复合材料中树脂质量分数为(32±1)%。

1.5 性能测试采用DV-Ⅱ+P型旋转黏度计,测试树脂黏度随时间变化的关系,SC4-34转子,转速60r/min;采用Q2000型差示扫描量热仪,测试树脂的固化特性;采用TGA/DSC1型热失重分析仪,测试树脂的热稳定性;采用Hakke RS600型旋转流变仪,测试树脂的流变性能,升温速率2℃/min,剪切速率0.01s-1;采用DMA 1型动态热力学分析仪,测试复合材料的动态力学性能;采用S-4800型场发射扫描电子显微镜,观察复合材料的断面形貌;采用ESCALAB 250型X射线光电子能谱仪,分析复合材料增强体纤维表面元素;采用SANS CMT 4204型电子万能试验机,测试复合材料弯曲强度和层间剪切强度,测试标准分别为GB/T9341-2000和JC/T773-1982。

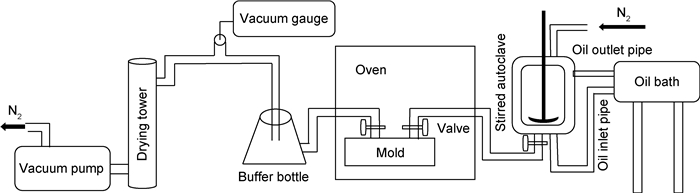

2 结果与分析 2.1 共混PSA树脂图 3是纯PSA树脂及共混PSA树脂熔体黏度随温度变化的曲线,表 1是流变曲线的分析结果。纯PSA树脂在97℃开始熔融,温度升高至161℃黏度骤然上升,说明树脂开始凝胶;共混PSA树脂57℃开始熔融,在172℃开始凝胶。由此可见,加入FEC-PSA树脂后,含有活性乙炔端基的PSA树脂含量下降,共混PSA树脂的反应活性降低,树脂加工窗口变宽,工艺适应性大幅提升。

|

图 3 PSA及共混PSA树脂黏温曲线 Fig. 3 Viscosity vs temperature rheological curves of PSA and PSA blended with FEC-PSA |

| Resin | Melting temperature/℃ |

Gel temperature/℃ |

Process window/℃ |

| PSA | 97 | 161 | 64 |

| PSA/FEC-PSA | 57 | 172 | 114 |

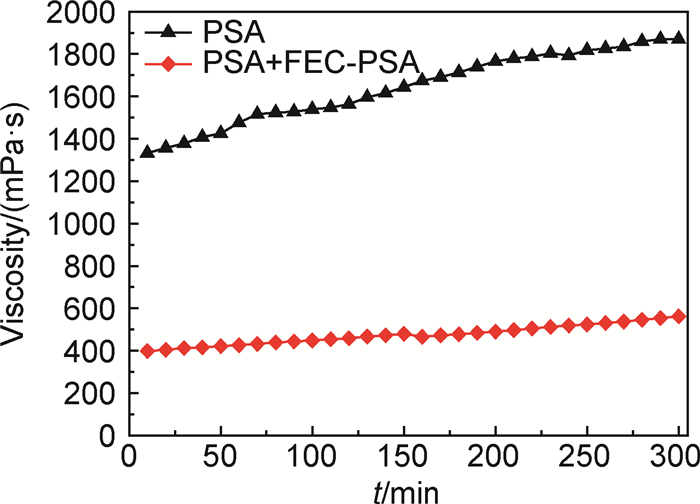

图 4是纯PSA树脂及共混PSA树脂在110℃下黏度随时间的变化。从图中可以看出110℃下树脂的黏度随着时间的延长均有所增加,这是由于纯PSA树脂及共混PSA树脂的活性基团在加热条件下会缓慢发生反应。液态低黏度的FEC-PSA加入PSA树脂,PSA分子链段间的相互作用减弱,共混PSA树脂体系的黏度显著下降,110℃起始黏度下降超过70%,且黏度随温度变化的变化量也降低,恒温5h后黏度低于600mPa·s,而PSA树脂的黏度已增加至1870mPa·s。说明共混PSA树脂在110℃的黏度低,使用期较长,完全满足RTM成型在注射时间内树脂的黏度低于800mPa·s的要求。因此,共混PSA树脂适合在110℃下RTM成型。

|

图 4 PSA及共混PSA树脂体系在110℃的黏时特性 Fig. 4 Viscosity vs time curves of PSA and PSA blended with FEC-PSA at 110℃ |

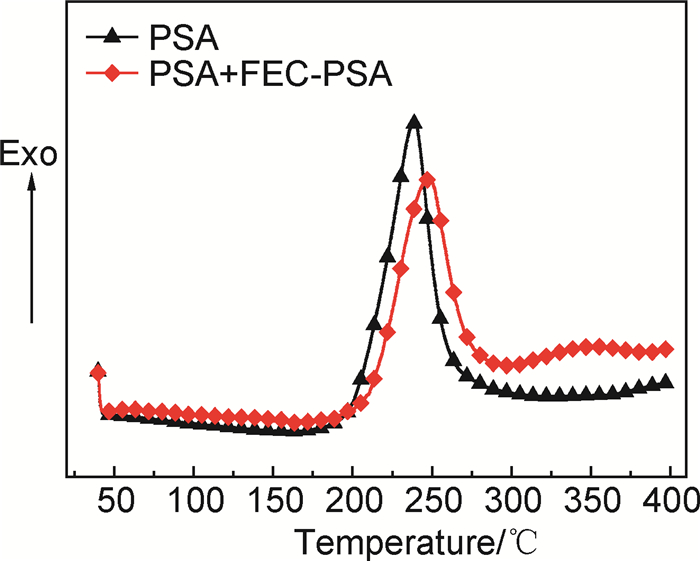

PSA树脂和共混PSA树脂的DSC曲线见图 5,表 2为DSC测试分析结果。由于FEC-PSA树脂中没有末端炔基,而链段内炔基的反应活性远低于外炔,内炔反应起始温度较高。所以FEC-PSA加入PSA树脂后,共混PSA树脂中活性端基含量减少,比纯PSA树脂起始固化温度(Ti)和放热峰值温度(Tp)均有所提高,共混树脂的放热焓(ΔH)也较纯PSA树脂下降了20%。

|

图 5 PSA和共混PSA树脂体系的DSC曲线图 Fig. 5 DSC curves of PSA and PSA blended with FEC-PSA |

| Resin | Ti/℃ | Tp/℃ | ΔH/(J·g-1) |

| PSA | 205.23 | 237.94 | 443.8 |

| PSA+FEC-PSA | 212.66 | 245.59 | 354.6 |

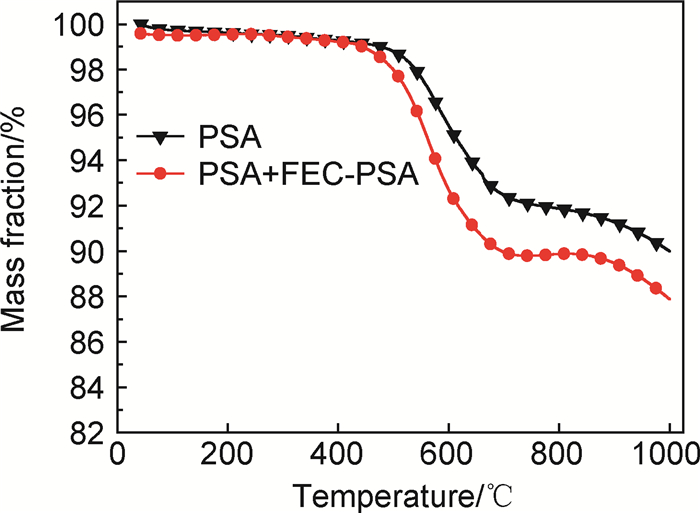

图 6是PSA和共混PSA树脂固化后的TGA曲线。以质量热损失5%时的温度(Td5)来评价树脂的热稳定性,由图 6可以看出,共混PSA树脂较纯PSA树脂Td5有所下降。这是由于加入FEC-PSA树脂后,共混PSA树脂体系中活性端炔的含量降低,热固化时形成的交联网络密度降低,导致共混PSA树脂耐热性降低。但是共混PSA树脂的Td5依旧能保持在561℃。表 3为TGA分析结果,从表 3可以看出,固化的共混PSA树脂在800℃和1000℃时还有较高的残留率Yc,能保持在87%以上。因此, 共混PSA树脂依然具备优良的耐热性能。

|

图 6 纯PSA和共混PSA树脂体系的TGA曲线图 Fig. 6 TGA curves of cured PSA and PSA blended with FEC-PSA |

| Resin | Td5/℃ | Yc800℃/% | Yc1000℃/% |

| PSA | 612.6 | 91.87 | 89.99 |

| PSA+FEC-PSA | 561.0 | 89.87 | 87.89 |

树脂对QF的浸润效果不理想,影响RTM成型复合材料的界面性,直接影响复合材料的力学性能[17]。含硅芳炔树脂的分子链结构刚性大,极性较弱,对石英纤维的浸润性较差。改性QF表面,增加树脂与纤维界面的相互作用可提高复合材料性能。TEOAS中的乙氧基水解后可与QF表面的硅羟基和上浆剂的羟基等形成氢键而接枝到QF表面,受热时硅羟基间脱去水形成耐热的—Si—O—Si—键。而TEOAS的乙炔基可提高QF表面与PSA和共混PSA树脂的相容性,受热时可与树脂中的乙炔基发生环三聚反应和Diels-Alder反应[18],在QF与树脂间形成化学桥接,提高复合材料中QF与树脂的界面作用,提高复合材料的力学性能。TEOAS表面改性的QF增强共混PSA树脂复合材料界面作用如图 7所示。

|

图 7 TEOAS改性复合材料界面机理示意图 Fig. 7 Mechanism schematics of TEOAS bonding QF and the blended PSA |

为了进一步确认偶联剂TEOAS与QF间的化学接枝作用,对未用TEOAS处理过的石英纤维(QF)和TEOAS处理过的石英纤维(TEOAS-QF)两种纤维的表面元素进行XPS分析,结果见表 4。与QF相比,TEOAS-QF表面中C元素含量从63.52%(质量分数,下同)减少到54.24%,Si元素含量从10.19%增加到17.98%,O元素从21.60%增加到24.36%,N元素含量从4.69%减少到3.42%。

| Reinforcement | C1s/% | Si2p/% | O1s/% | N1s/% |

| QF | 63.52 | 10.19 | 21.60 | 4.69 |

| TEOAS-QF | 54.24 | 17.98 | 24.36 | 3.42 |

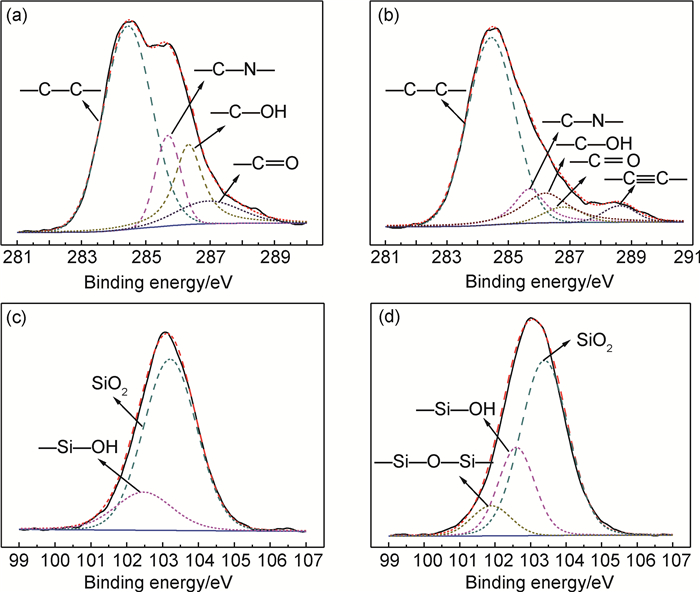

图 8是未处理的和偶联剂处理过的QF的C1s和Si2p的拟合图谱,表 5和表 6给出了各个谱峰的归属。从表 5中可以看出,QF表面主要含有—C—C—(284.44eV),—C—N—(285.69eV),—C—OH(286.28eV)和—C=O(286.85eV),含碳官能团主要来自QF表面的上浆剂以及少量的处理剂[19]。经过TEOAS处理之后由于偶联剂的覆盖和相互作用,QF表面的—C—N—,—C—OH和—C=O键有所减少,并且出现了—C≡C—键。QF表面Si2p结合能主要为两种形式,即SiO2(103.3eV)和—Si—OH(102.52eV)。而经过TEOAS处理之后,QF表面的SiO2部分被TEOAS遮蔽,含量有所下降,TEOAS中的乙氧基水解形成了新的—Si—OH,所以—Si—OH的含量有所增加,并且有一部分进一步脱水转化成了—Si—O—Si—(101.71eV)。由上述分析可知,TEOAS已化学接枝至QF表面。

|

图 8 石英纤维处理前后的C1s和Si2p谱图的曲线拟合 (a)未处理QF的C1s谱图;(b)处理QF的C1s谱图;(c)未处理QF的Si2p谱图;(d)处理QF的Si2p谱图 Fig. 8 Curves fitting of C1s and Si2p spectra of untreated QF and treated QF (a)C1s spectra of untreated QF; (b)C1s spectra of treated QF; (c)Si2p spectra of untreated QF; (d)Si2p spectra of treated QF |

| Binding energy/eV |

Functional group |

Relative content/% | |

| QF | TEOAS-QF | ||

| 284.44 | -C-C- | 61.04 | 66.13 |

| 285.69 | -C-N- | 12.65 | 10.93 |

| 286.28 | -C-OH | 18.68 | 13.32 |

| 286.85 | -C=O | 7.63 | 5.57 |

| 288.62 | -C≡C- | — | 4.05 |

| Binding energy/eV |

Functional group |

Relative content/% | |

| QF | TEOAS-QF | ||

| 103.30 | SiO2 | 79.53 | 65.41 |

| 102.52 | -Si-OH | 20.47 | 25.68 |

| 101.71 | -Si-O-Si- | — | 8.91 |

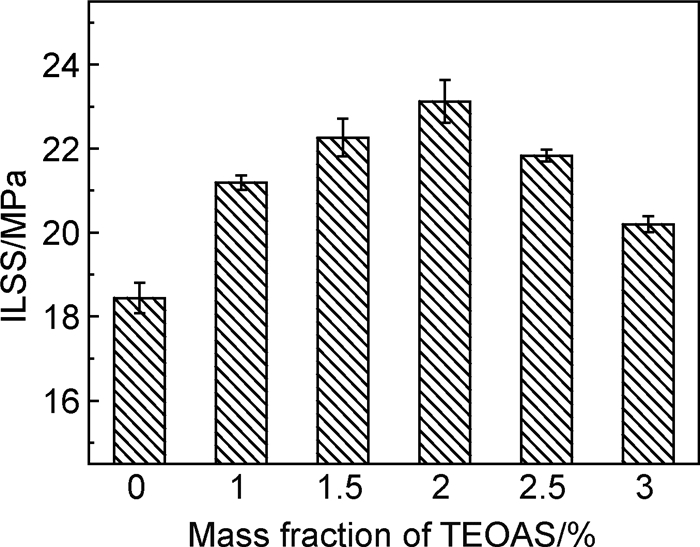

不同质量分数的偶联剂TEOAS处理QF后,经RTM成型的改性QF增强共混PSA复合材料的弯曲性能和层间剪切强度(ILSS)的变化,见图 9和图 10。可以看出未加入TEOAS改性QF的复合材料的弯曲强度为234.8MPa,用TEOAS处理QF后出现比较明显的提升,当含量为2%的TEOAS改性QF后,复合材料的弯曲强度达到最大值302.4MPa,相对于未表面处理的QF提升了28.8%;当TEOAS用量再增加时,复合材料的弯曲强度反而下降,TEOAS含量达到3%时,复合材料的弯曲强度仅提高4%。这说明多余的TEOAS富集在复合材料的界面处,TEOAS受热时可发生自聚,反而降低了树脂基体与QF表面的化学键接,复合材料力学性能的提高不明显。复合材料弯曲模量的变化趋势与弯曲强度相似,但变化量较小。不同用量TEOAS改性QF增强共混PSA复合材料的层间剪切强度变化趋势与弯曲强度相似。当含量为2%的TEOAS改性QF时,复合材料的ILSS达到最大值23.1MPa,比未经处理的QF增强共混PSA复合材料提高了25.4%。之后随着TEOAS改性用量的增加,复合材料的ILSS开始逐渐降低,但仍高于未改性QF的复合材料。

|

图 9 TEOAS用量对复合材料弯曲性能的影响 Fig. 9 Effect of TEOAS content on flexural property of composites |

|

图 10 TEOAS用量对复合材料层间剪切强度的影响 Fig. 10 Effect of TEOAS content on ILSS of composites |

图 11为未处理和含量为2%TEOAS处理QF增强共混PSA复合材料的DMA曲线。可以看出,两种复合材料在500℃以内未出现明显的主松弛损耗峰,说明共混PSA树脂基体RTM成型制备的复合材料仍然能保持优异的耐热性能。经TEOAS表面改性处理的QF增强共混PSA复合材料,其储能模量E′随温度的变化趋势与未处理的复合材料类似,且高于未表面处理的QF增强复合材料的储能模量。这是因为偶联剂中的端炔参与了树脂的固化反应,改善了树脂和QF的界面结合,提升了其储能模量。

|

图 11 未处理和处理QF增强共混PSA复合材料DMA曲线 Fig. 11 DMA curves of blended PSA composites with untreated QF and treated QF |

用SEM可观察分析复合材料的破坏,也可观察树脂基体与增强体界面的作用情况[20]。图 12为未改性和用2%TEOAS改性QF增强共混PSA复合材料断面的SEM图。图 12(a)与图 12(b)是未处理QF的复合材料断面形貌,可以看出露出的QF较长,QF与树脂之间存在较大的间隙,而且QF的表面十分光滑,只黏附了少量的树脂,说明QF和树脂之间的黏结强度较弱;图 12(c)和图 12(d)是用TEOAS处理QF后的复合材料的断面形貌,可以看出处理后露出的QF明显变短,绝大部分QF包埋在树脂中,QF表面也黏附了较多的树脂,说明共混PSA树脂与表面处理的QF形成了较好的黏结。

|

图 12 未处理和处理QF/共混PSA复合材料断面SEM图 (a)横向未处理QF;(b)纵向未处理QF;(c)横向处理QF;(d)纵向处理QF Fig. 12 SEM images of fracture of composites with untreated QF and treated QF (a)transverse untreated QF; (b)longitudinal untreated QF; (c)transverse treated QF; (d)longitudinal treated QF |

(1) 制备了一种适合于RTM成型的低黏度共混PSA树脂,加工窗口明显变宽,该共混树脂的固化物氮气中Td5依然能高达561℃,1000℃残留率超过87%。

(2) 合成了含乙炔基的硅烷偶联剂TEOAS,用于处理QF表面,可接枝到QF表面,加热后缩合成—Si—O—Si—键,乙炔基可参与共混树脂固化反应,在QF和树脂界面形成良好的化学桥接。

(3) RTM成型的TEOAS表面改性QF的共混PSA复合材料的力学性能得到提高。当改性QF表面的TEOAS用量为2%时,复合材料的弯曲强度达到302.4MPa,提升了28.8%,复合材料的层间剪切强度达到23.1MPa,比未处理QF的复合材料提升了25.4%。

(4) 复合材料的力学性能、断面形貌和QF表面化学分析都说明TEOAS可有效化学接枝至QF表面,有利于提高QF与树脂基体的界面强度。

| [1] | ITOH M, INOUE K, IWATA K, et al. New highly heat-resistant polymers containing silicon:poly(silyleneethynylenephenyl-eneethynylene)s[J]. Macromolecules, 1997, 30 (4): 694–701. DOI: 10.1021/ma961081f |

| [2] | ITOH M, IWATA K, ISHIKAWA J, et al. Various silicon-containing polymers with Si(H)-C≡C units[J]. Journal of Polymer Science:Part A, 2001, 39 : 2658–2669. DOI: 10.1002/(ISSN)1099-0518 |

| [3] | OGASAWARA T, ISHIKAWA T, YAMADA T, et al. Thermal response and ablation characteristics of carbon fiber reinforced composite with novel silicon containing polymer MSP[J]. Journal of Composite Materials, 2002, 36 : 143–157. DOI: 10.1177/0021998302036002554 |

| [4] | WANG C F, HUANG F R, JIANG Y, et al. A novel oxidation resistant SiC/B4C/C nanocomposite derived from a carborane-containing conjugated polycarbosilane[J]. Journal of the American Ceramic Society, 2012, 95 (1): 71–74. DOI: 10.1111/j.1551-2916.2011.04972.x |

| [5] | KORSHAK V V, SLADKOV A M, LUNEVA L K. Synthesis of heteroorganic polymers with acetylenic bonds in the chain[J]. Bulletin of the Academy of Sciences of the USSR, 1962, 11 (4): 677. DOI: 10.1007/BF00904777 |

| [6] | SHIM I W, RISEN W M Jr. Synthesis and spectral study of low dimensional poly-yne polymers containing phthalocyanine silicon and dimethyl silicon in the polymer backbone[J]. Journal of Organometallic Chemistry, 1984, 260 : 171–179. DOI: 10.1016/S0022-328X(00)98692-3 |

| [7] | CORRIU R J P, DOUGLAS W E, YANG Z X. Synthesis of poly(alkynylsilanes) having various aromatic groups in the backbone[J]. Journal of Polymer Science:Polym Lett, 1990, 28 : 431–437. |

| [8] | ITOH M, MITSUZUKA M, IWATA K, et al. A novel synthesis and extremely high thermal stability of poly[(phenylsilylene)-ethynylene-1, 3-phenyleneethynylene][J]. Macromolecules, 1994, 27 (26): 7917–7919. DOI: 10.1021/ma00104a056 |

| [9] | SUGITA H, HATANAKA Y, HIYAMA T. Silylation of 1-alkynes with chlorosilanes promoted by zinc:preparation of alkynylsilanes in a single step[J]. Tetrahedron Letters, 1995, 36 (16): 2769–2772. DOI: 10.1016/0040-4039(95)00391-O |

| [10] | HATANAKA Y, SUGITA H, HYAMA T. Silylenedialkynylene polymers for heat-resistant electrically conductive materials and their manufacture: JP 08277331 A[P]. 1996-10-22. |

| [11] | BUVAT P, JOUSSE F, DELNAUD L, LEVASSORT C. Synthesis and properties of new processable type polyarylacetylenes[C]//Proceedings of 46th International SAMPE Symposium and Exhibition. California: SAMPE, 2001: 134-144. |

| [12] | WANG F, ZHANG J, HUANG J X, et al. Synthesis and characterization of poly(dimethylsilyleneethynylenephenyleneethynylene) terminated with phenylacetylene[J]. Polymer Bulletin, 2006, 56 : 19–26. DOI: 10.1007/s00289-005-0464-4 |

| [13] | XU J F, WANG C Y, LAI G Q. Synthesis and characterization of phenylacetylene-terminated poly(silyleneethynylene-4, 4'-phenylethereneethynylene)s[J]. European Polymer Journal, 2007, 43 : 668–672. DOI: 10.1016/j.eurpolymj.2006.11.006 |

| [14] |

李萍, 陈祥宝. RTM技术的发展及在航空工业的应用[J].

材料工程, 1998 (1): 46–48.

LI P, CHEN X B. Development and application of RTM to aviation industry[J]. Journal of Materials Engineering, 1998 (1): 46–48. |

| [15] |

益小苏.

先进复合材料技术研究与发展[M]. 北京: 国防工业出版社, 2006: 4-85.

YI X S. Research and development of advanced composites technology[M]. Beijing: National Defense Industry Press, 2006: 4-85. |

| [16] |

汤乐旻, 周燕, 田鑫, 等. 改性含硅芳炔树脂及其复合材料性能研究[J].

玻璃钢/复合材料, 2012 (6): 41–46.

TANG L M, ZHOU Y, TIAN X, et al. Investigation on properties of a modified silicon-containing arylacetylene resin and its composites[J]. Fiber Reinforced Plastics/Composites, 2012 (6): 41–46. |

| [17] |

秦伟, 张志谦, 吴晓宏, 等. RTM成型复合材料的界面改性[J].

高分子材料科学与工程, 2003, 19 (6): 207–208.

QIN W, ZHANG Z Q, WU X H, et al. The study on interfacial improvement of RTM composites[J]. Polymer Materials Science and Engineering, 2003, 19 (6): 207–208. |

| [18] | TSENG W C, CHEN Y, CHANG G W. Curing conditions of polyarylacetylene prepolymers to obtain thermally resistant materials[J]. Polymer Degradation and Stability, 2009, 94 (12): 2149–2156. DOI: 10.1016/j.polymdegradstab.2009.09.008 |

| [19] | JIANG Z X, CHENG X Q, LI W J, et al. A simple method to prepare miniature quartz fiber boats with superhydrophobicity[J]. Applied Surface Science, 2012, 258 (124): 2038–2042. |

| [20] |

冼杏娟, 李端义.

复合材料破坏分析及微观图谱[M]. 北京: 科学出版社, 1993: 25-30.

XIAN X J, LI D Y. Composite material damage analysis and microscopic mapping[M]. Beijing: Science Press, 1993: 25-30. |

2018, Vol. 46

2018, Vol. 46