文章信息

- 杨慧慧, 杨晶晶, 喻寒琛, 王泽敏, 曾晓雁

- YANG Hui-hui, YANG Jing-jing, YU Han-chen, WANG Ze-min, ZENG Xiao-yan

- 激光选区熔化成形TC4合金腐蚀行为

- Corrosion Behaviour of Selective Laser Melted TC4 Alloy

- 材料工程, 2018, 46(8): 127-133

- Journal of Materials Engineering, 2018, 46(8): 127-133.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001430

-

文章历史

- 收稿日期: 2016-11-30

- 修订日期: 2018-03-13

TC4钛合金因其具有较高的比强度和断裂韧度以及优异的抗氧化性和耐高温性能,被广泛应用在航空、航天以及造船等工业和生物医学领域[1-4]。传统工艺下TC4合金是由密排六方(hcp)α相和体心立方(bcc)β相构成的双相组织合金,而且在不同的热处理工艺下可以形成网篮状、魏氏、双态等不同组织,从而获得不同的性能[5]。目前已有大量的研究集中在TC4钛合金的耐蚀性能上[6-7],结果显示合金的元素含量、相组成均会对腐蚀速率造成显著的影响。此外,一些常规技术如激光处理[8]、粉末冶金[9]、表面涂层[10]等被用来改善TC4钛合金在不同环境下的耐腐蚀性。Razavi等[11]认为可以通过激光气体氮化提高TC4合金的耐腐蚀性;Pohrelyuk等[12]研究发现可以在TC4表面涂覆氮化物涂层来提高其耐蚀性能。但钛与氧的剧烈反应以及合金高熔点的特性给这些技术的实施带来了极大的挑战;因此,传统的处理方式限制了TC4合金在不同腐蚀环境下的应用。

近年来,激光选区熔化(Selective Laser Melting, SLM)成形技术是广泛应用在制备航空航天TC4钛合金精密复杂件中的一种新型增材制造方法。它与传统技术相比,具有数字化成形、无需模具、能成形任意复杂零件等优点。采用SLM技术成形的TC4钛合金零件的拉伸、硬度等力学指标已经接近甚至超越传统铸锻件[13-14]。考虑到SLM成形TC4合金构件大量应用在海洋、大气和人体等腐蚀环境中,因此对SLM成形TC4钛合金耐蚀性能的探究是目前急需解决但又容易被忽视的问题。近年来,Dai等研究了SLM成形的TC4合金在NaCl溶液中的腐蚀行为[15],结果表明SLM成形的TC4合金的耐蚀性能要比传统轧制态的差,但并未很好地解释其腐蚀机理。

SLM成形具有层层堆积定向凝固的特点,因此与传统技术成形的TC4钛合金在形态和相组成上存在极大的差别,通常为针状α′马氏体[16],组织上的差异会导致耐蚀性能如何改变仍是目前一个值得深究的问题。同时,SLM成形还具有方向性,这种方向性会导致不同成形面上的拉伸、疲劳等力学性能具有各向异性[17-18],而这种各向异性是否会导致耐蚀性能不同也是一个急需探索的问题。此外,SLM成形技术通常被用来加工复杂精密件,考虑到SLM成形具有一次净成形无需后续加工的独特工艺性,因此表面粗糙度对零件的耐蚀性能的影响也是值得探究的问题。

本工作采用电化学腐蚀实验研究SLM成形TC4合金不同成形面包括横截面(平行于激光束扫描方向)和纵截面(平行于沉积方向)以及表面粗糙度对其耐蚀性能的影响。传统轧制态TC4合金被作为参照试样,旨在获取SLM成形TC4合金和传统轧制态合金的电化学腐蚀参数,并探究SLM独特工艺性对耐蚀性能的影响。

1 实验材料与方法实验所用的SLM设备是由本课题组自主研发的LSNF-Ⅰ型设备[19-20],该设备配有IPG-YLR系列连续式200W光纤激光器,波长为1.07μm,光斑直径为100μm,成形时采用单缸下降来保证粉末的连续供给,运用自主研发的软件完成三维实体的数字切片、参数设置以及扫描路径设置。为防止成形过程因氧化而造成污染,成形过程是在高纯氩气的保护下进行,氧含量严格控制在50mg/m3以下[16]。实验中使用的粉末原料为气体雾化法制备的球形TC4粉末(d50=27μm),其化学成分、形貌和粒径分布分别见表 1与图 1。优化后成形工艺参数如表 2所示,本实验成形了10mm×10mm×10mm的TC4试样。

|

图 1 实验中采用的TC4粉末的形貌(a)及粒径分布(b) Fig. 1 Morphology (a) and particle size distribution (b) of the TC4 powders applied in the experiment |

| Al | V | C | H | O | N | Fe | Ti |

| 6.0-6.5 | 3.5-4.5 | ≤0.03 | ≤0.002 | ≤0.1 | ≤0.01 | ≤0.20 | Bal |

| Laser power/W |

Scanning speed/ (mm·s-1) |

Hatch spacing/ mm |

Layer thickness/ mm |

Hatch angle/(°) |

| 194 | 1000 | 0.07 | 0.02 | 90 |

采用标准金相方法对成形后的试样进行处理,腐蚀剂选用体积比为3:7:90的氢氟酸、硝酸和水的混合溶液,并使用型号为EPIPHOT300光学显微镜进行显微组织的观察。另外使用X’Pert PRO型X射线衍射仪以及X’Pert High Score软件分析其物相组成。

电化学腐蚀实验在CS310电化学工作站上进行,该设备是三电极系统,辅助电极材料为铂片,参比电极为饱和甘汞电极(SCE),所用的腐蚀介质是质量分数为3.5%的NaCl溶液。电化学试样一端为工作表面,其余部分由环氧树脂封装,然后用标准的金相方法制备金相试样。试样分为4组,分别为传统轧制态(rolled)、SLM成形试样抛光纵截面(XOZ)、横截面(XOY)以及原始XOZ面。试样制备完成后用蒸馏水清洗3次,再放入乙醇超声波清洗之后,将试样置于化学介质中静置足够的时间直至开路电位趋于稳定后,采用动电位扫描方式进行极化曲线测定。实验在室温下(25℃)进行,所用的扫描速率为1mV·s-1、电压扫描范围为-0.5~9V。分别用XTZ-E体视显微镜和Nova Nano SEM 450扫描电子显微镜对腐蚀后的试样进行显微组织观察。纵截面(XOZ)抛光前后的表面粗糙度用KLA Tencor探针式表面台阶测试仪进行测试。

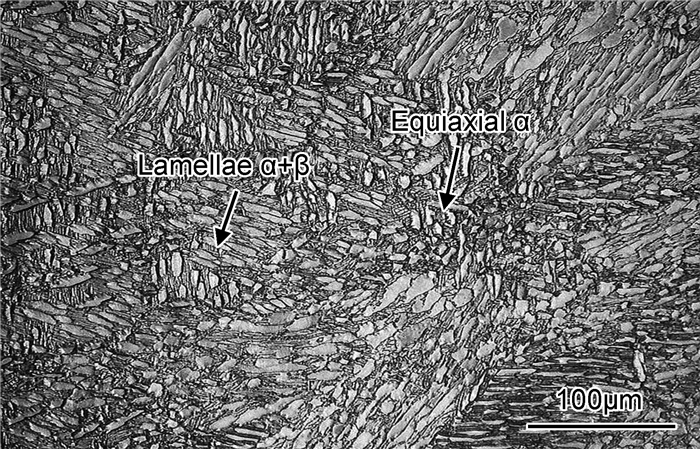

2 结果与分析 2.1 SLM成形TC4合金的显微组织图 2为SLM成形TC4合金在XOY和XOZ面上的显微组织,可以看到,在本实验采用的工艺参数下,沉积层与熔覆道之间出现了紧密的冶金结合,试样呈现出良好的致密度。由于本实验的工艺采用90°的相位角,因此在横截面(图 2(a))中可以看到十分明显的棋盘状组织。另外,SLM成形是一个定向凝固过程,因此在纵截面(图 2(b))中可以看到有平行于生长方向的柱状晶。这种柱状晶通常会贯穿多个沉积层,长度达到几十甚至几百微米,宽度有几十甚至上百微米。SLM成形过程中存在极大的冷却速率使得棋盘状组织和柱状晶内形成了大量的针状马氏体,这些针状马氏体相互平行或者垂直,并与生长方向大约成±45°夹角,马氏体的宽度约为1~2μm,相邻马氏体间距为2~7μm。图 3为轧制态TC4试样的显微组织,可以看到,传统轧制态的显微组织是由片状α+β相以及等轴α相构成。可以看出,SLM成形的显微组织明显不同于传统轧制态的显微组织。图 4为成形态和传统轧制态TC4合金的X射线衍射图,结合组织可知SLM成形TC4合金全部由针状六方α′马氏体组成[21],传统轧制态则是由α与β相组成;因此,传统轧制态和SLM成形态显微组织存在明显的差别,这些差别有可能导致后续的耐蚀性能存在差异。

|

图 2 SLM成形TC4试样XOY(a)和XOZ(b)面的显微组织 Fig. 2 Microstructures on XOY (a) and XOZ (b) planes of SLMed TC4 sample |

|

图 3 轧制态TC4试样的显微组织 Fig. 3 Microstructure of rolled TC4 sample |

|

图 4 TC4合金X射线衍射图 Fig. 4 X-ray diffraction patterns of TC4 alloy |

图 5为SLM成形态和传统轧制态TC4合金的电化学极化曲线,表 3为其拟合出的电化学参数。由图 5可以看出,两种成形方式下的试样极化曲线阳极区均符合金属钝化的阳极极化曲线特征,说明SLM成形态TC4合金和传统轧制态在电化学耐蚀过程中都产生了钝化现象。由表 3可以看出,3组试样的自耐蚀电压Er几乎一致,XOZ面的自腐蚀电流密度Ir为7.69×10-5A/cm2,要比XOY面的(7.67×10-6A/cm2)高出一个数量级,比传统轧制态的(4.78×10-7A/cm2)高出两个数量级;因此在自腐蚀阶段中,轧制态TC4的耐蚀性能要优于SLM成形态TC4;SLM成形XOY面的耐蚀性能要优于SLM成形XOZ面。在钝化阶段,轧制态和SLM成形XOZ面上的钝化电流密度Ip要比SLM成形XOY面低一个数量级;因此在钝化阶段,轧制态TC4的耐蚀性能要优于SLM成形态TC4;SLM成形XOZ面的耐蚀性能要优于XOY面的耐蚀性能。在击穿阶段,击穿电压EB代表了钝化膜的稳定性,击穿电压越高说明钝化膜越稳定。由表 3可知,SLM成形态和传统轧制态的击穿电压在同一个数量级,但SLM成形态略高于传统轧制态,其中SLM成形态XOZ面的钝化膜最稳定。综合上述三个方面可知,传统轧制态的耐蚀性能要优于SLM成形态,SLM成形态XOZ面上的耐蚀性能要优于XOY面。

|

图 5 SLM成形及轧制成形TC4合金的极化曲线 Fig. 5 Potentiodynamic polarization curves of SLMed and rolled TC4 alloys |

| No | Er/V | Ir/(A·cm-2) | Ep/V | Ip/(A·cm-2) | EB/V |

| XOY | -0.48 | 7.67×10-6 | 0.02 | 4.18×10-3 | 3.68 |

| XOZ | -0.47 | 7.69×10-5 | -0.11 | 9.28×10-4 | 6.22 |

| Rolled | -0.48 | 4.78×10-7 | 0.45 | 2.34×10-4 | 2.90 |

| Note: Er-corrosion voltage; Ir-corrosion current; Ep-passivation voltage; Ip-passivation current; EB-break voltage | |||||

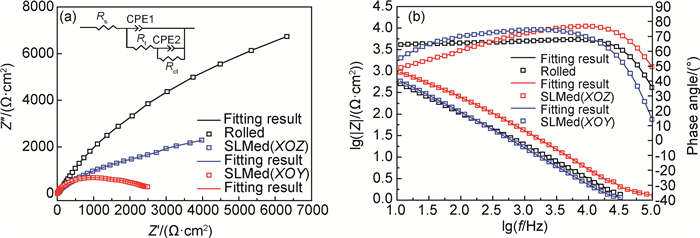

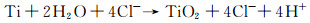

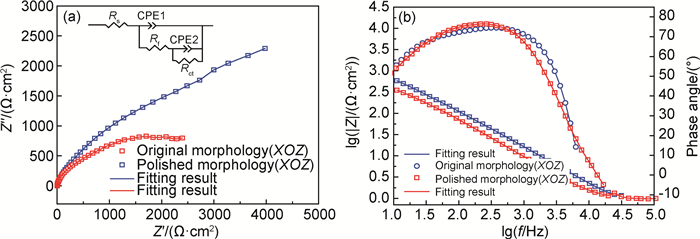

为了进一步揭示试样在NaCl溶液的电化学特性,分别测试了SLM成形试样和传统轧制态的电化学阻抗谱,见图 6。对图中的EIS谱进行等效电路拟合(图 6(a)),其中Rs代表溶质电阻;Rct, CPE1分别表示电荷转移电阻,双电解层电容;Rf,CPE2分别代表钝化膜电阻和钝化膜电容。由拟合的结果可知,传统轧制态表面的钝化膜电阻(20.16kΩ·cm-2)要明显大于SLM成形态的试样(1.29kΩ·cm-2),因此对试样具有良好的保护作用。对于SLM成形态试样,XOZ面上的钝化膜电阻值(1.29kΩ·cm-2)要大于XOY面(1.21kΩ·cm-2),因此XOZ面有较好的抗腐蚀性。综上,阻抗分析的结果均与极化曲线一致。

|

图 6 SLM成形及轧制态成形TC4合金的电化学阻抗谱 a)Nyquist图; (b)Bode图 Fig. 6 Electrochemical impedance spectroscopy for SLMed and rolled TC4 alloys (a)Nyquist plots; (b)Bode plots |

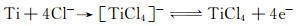

图 7为SLM成形试样XOY面和XOZ面试样腐蚀后的表面形貌。腐蚀后,SLM成形XOY面(图 7(a))的表面分布着十分密集的点蚀坑。由其未击穿钝化膜的局部放大图可以看出这些膜呈棋盘状分布且深浅不一,其中深色是较为完整的钝化膜,浅色为即将破裂的钝化膜,这与试样原始形貌极其相似(图 2(a))。可以推测钝化膜是沿晶界破裂,这与晶界处杂质聚集较多易导致电化学腐蚀有很大的关系。TC4钛合金在NaCl的腐蚀介质中,表面的钝化膜首先沿晶界被破坏,露出新鲜的Ti基体与Cl-反应形成[TiCl4]-进入溶液,而其他部位在Cl-的催化作用下形成钝化膜(TiO2)仍处于钝化状态,这样就形成了活性-钝性电池,由于阳极面积小得多,所以腐蚀只能往深处发展,从而形成点蚀。反应方程式(1), (2)如下所示:

|

图 7 SLM成形TC4合金XOY面(a)和XOZ面(b)腐蚀的表面形貌 Fig. 7 Surface morphologies on XOY (a) and XOZ (b) planes of corrosive SLMed TC4 alloys |

|

(1) |

|

(2) |

图 7(b)为SLM成形XOZ面腐蚀后的表面形貌,与图 7(a)相比可以看到表面的腐蚀坑尺寸明显增大,而在其他区域则保存着大面积近似完整的表面,这是由于在腐蚀过程中形成了稳定性较好的钝化膜(图(5))。由这些膜的局部放大图可以看出,这些钝化膜的表面十分完整没有遭到破坏。比较两个成形面上钝化膜破裂处的显微组织,可以看出钝化膜的击穿方式一致。结合图 2可知,SLM成形过程中不同成形面上形成的不同晶粒形貌对耐蚀性能的影响很大;因此可以推断柱状晶相对于棋盘状的晶体结构更有利于钝化膜的形成及稳定,这也再次证明了XOZ面上的耐蚀性能要优于XOY面上的耐蚀性能。而传统轧制态不同于SLM成形TC4含有大量α′马氏体,因此可以推断SLM成形TC4较差的耐蚀性能源自于大量α′马氏体的存在。

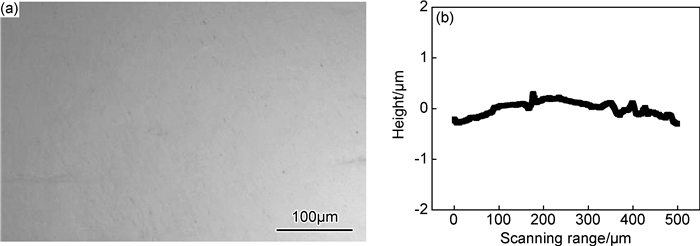

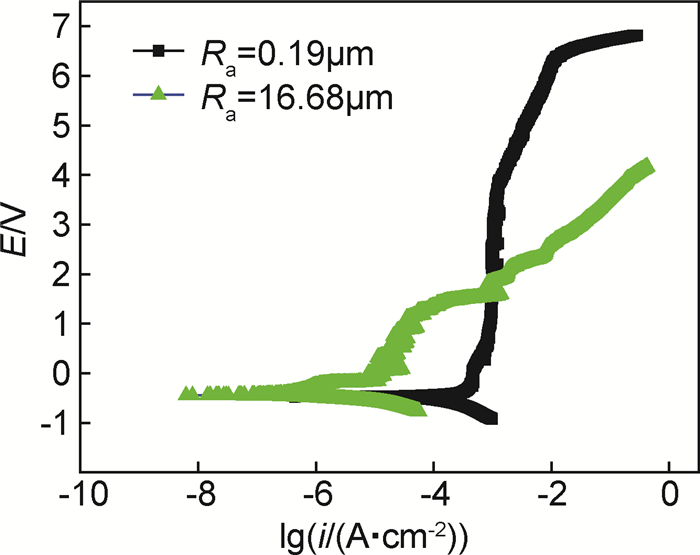

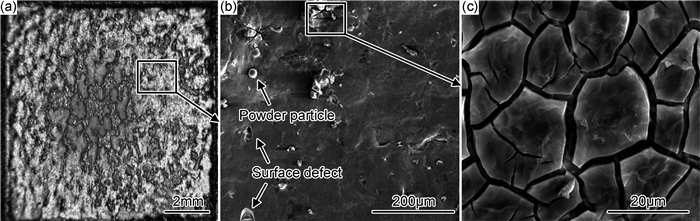

2.3 表面粗糙度对SLM成形TC4合金耐蚀性能的影响SLM成形TC4合金XOZ面的原始形貌及粗糙度如图 8所示,在试样表面分布着大量球化的粉末颗粒,这将严重影响试样的表面粗糙度(Ra)(图 8(a)),经Matlab拟合计算后粗糙度Ra约为16.68μm(图 8(b))。图 9为XOZ面试样的抛光表面形貌及粗糙度,相对于图 8试样表面的粗糙度大幅度下降,经Matlab拟合计算后粗糙度Ra约为0.19μm。图 10显示粗糙度分别为16.68, 0.19μm试样的电化学极化曲线,可以看出粗糙度Ra为16.68μm的试样几乎不存在钝化区。而在自腐蚀区,由塔菲尔拟合可知,该试样的自腐蚀电流为4.08×10-7A/cm2,低于粗糙度为0.19μm试样自腐蚀电流(7.69×10-5A/cm2)两个数量级,因此在自腐蚀区,未磨试样的腐蚀速率要小于抛光试样;但在击穿区域Ra为16.68μm的试样的钝化膜击穿电压比Ra为0.19μm的试样低很多,因此试样粗糙度越小钝化膜越稳定。图 11为SLM成形原始XOZ面(Ra=16.68μm)腐蚀后的表面形貌,由图 11(a)可以看到整个腐蚀面,但没有看到未破坏的钝化膜,由图 11(b)可以清晰地看到试样表面凹凸不平,除了残存的球化颗粒和表面缺陷外还有十分明显的鳞片状的腐蚀产物。由上述可知,表面粗糙度增大可以提高金属表面的腐蚀速率,这是由于表面粗糙度大的试样会因表面效应产生附加电动势从而使腐蚀速率加快[22]。

|

图 8 SLM成形TC4合金(XOZ)原始形貌(a)及粗糙度(b) Fig. 8 Original morphology (a) and roughness (b) of SLMed TC4 alloys(XOZ) |

|

图 9 SLM成形TC4合金(XOZ)抛光形貌(a)及粗糙度(b) Fig. 9 Polished morphology (a) and roughness (b) of SLMed TC4 alloys(XOZ) |

|

图 10 不同粗糙度下SLM成形TC4合金的极化曲线 Fig. 10 Potentiodynamic polarization curves of SLMed TC4 alloys with different roughnesses |

|

图 11 SLM成形TC4合金原始XOZ面的腐蚀表面形貌 (a)低倍;(b)中高倍; (c)高倍 Fig. 11 Surface morphologies on XOZ plane of original SLMed TC4 alloys (a)low magnification; (b)middle-high magnification; (c)high magnification |

图 12为不同粗糙度下的SLM成形TC4合金在NaCl溶液中测得的电化学交流阻抗谱。明显可见,不同粗糙度试样呈现出相似的容抗弧特性,但弧的半径却有显著差别,表明各自的钝化膜电阻Rf的大小不同。Ra约为0.19μm的抛光试样的钝化膜电阻Rf为1.29kΩ·cm-2,未处理的原始试样的Rf为0.85kΩ·cm-2。上述结果表明:电化学腐蚀过程中抛光后的试样电荷转移的阻力大,因此其耐蚀性更好,这与极化曲线的结果相符合。

|

图 12 不同粗糙度下SLM成形TC4合金的电化学阻抗谱 (a)Nyquist图; (b)Bode图 Fig. 12 Electrochemical impedance spectroscopy for SLMed TC4 alloys with different roughnesses (a)Nyquist plots; (b)Bode plots |

(1) SLM成形态TC4合金的显微组织由α′马氏体组成,XOZ面存在原始柱状β晶粒以及与生长方向成±45°针状α′马氏体组成,XOY面上的晶粒呈棋盘状,传统轧制态由片状α+β相以及等轴α相组成。

(2) 传统轧制态TC4合金的耐腐蚀性要强于SLM成形态的试样。且SLM成形态试样的纵截面的耐腐蚀性要强于横截面,表面粗糙度小的试样耐腐蚀性要强于表面粗糙度大的试样。

(3) SLM成形态TC4合金的腐蚀表面都存在十分明显的腐蚀坑,腐蚀形态均为点蚀。

| [1] |

蔡建明, 弭光宝, 高帆, 等. 航空发动机用先进高温钛合金材料技术研究与发展[J].

材料工程, 2016, 44 (8): 1–10.

CAI J M, MI G B, GAO F, et al. Research and development of some advanced high temperature titanium alloys for aero-engine[J]. Journal of Materials Engineering, 2016, 44 (8): 1–10. DOI: 10.11868/j.issn.1001-4381.2016.08.001 |

| [2] |

连峰, 臧路苹, 项秋宽, 等. 超疏水钛合金表面在人工海水中的摩擦性能[J].

金属学报, 2016, 52 (5): 592–598.

LIAN F, ZANG L P, XIANG Q K, et al. Tribological performance of super hydro-phobic titanium alloy surface in artificial seawater[J]. Acta Metallurgica Sinica, 2016, 52 (5): 592–598. DOI: 10.11900/0412.1961.2015.00342 |

| [3] |

李春燕, 寇生中, 赵燕春, 等. 钛合金表面激光熔覆钴基合金层的组织及力学性能[J].

材料热处理学报, 2015, 36 (2): 171–178.

LI C Y, KOU S Z, ZHAO Y C, et al. Microstructure and mechanical property of laser clad Co-based alloy coatings on titanium alloy[J]. Transactions of Materials and Heat Treatment, 2015, 36 (2): 171–178. |

| [4] | PIAZZA S, BIUNDO G L, ROMANO M C, et al. In situ characterization of passive films on Al-Ti alloy by photocurrent and impedance spectroscopy[J]. Corrosion Science, 1998, 40 (7): 1087–1108. DOI: 10.1016/S0010-938X(98)00009-2 |

| [5] |

祝力伟, 王新南, 朱知寿. 不同热处理工艺下TC4-DT钛合金的显微组织及力学性能[J].

钛工业进展, 2012, 29 (1): 9–12.

ZHU L W, WANG X N, ZHU Z S. Effect of heat treatment on microstructure and mechanical properties of TC4-DT alloy[J]. Titanium Industry Progress, 2012, 29 (1): 9–12. |

| [6] | IBRIS N, ROSCA J C M. EIS study of Ti and its alloys in biological media[J]. Journal of Electroanalytical Chemistry, 2002, 526 (1/2): 53–62. |

| [7] | HEAKAL E T, GHONEIM A A, MOGODA A S, et al. Electrochemical behaviour of Ti-6Al-4V alloy and Ti in azide and halide solutions[J]. Corrosion Science, 2011, 53 (9): 2728–2737. DOI: 10.1016/j.corsci.2011.05.003 |

| [8] | ZAVERI N, MAHAPATRA M, DECEUSTER A, et al. Corrosion resistance of pulsed laser-treated Ti-6Al-4V implant in simulated biofluids[J]. Electrochimica Acta, 2008, 53 (15): 5022–5032. DOI: 10.1016/j.electacta.2008.01.086 |

| [9] | RYAN G E, PANDIT A S, APATSIDIS D P. Porous titanium scaffolds fabricated using a rapid prototyping and powder metallurgy technique[J]. Biomaterials, 2008, 29 (27): 3625–3635. DOI: 10.1016/j.biomaterials.2008.05.032 |

| [10] | BENEA L, MARDARE-DANAILA E, MARDARE M, et al. Preparation of titanium oxide and hydroxyapatite on Ti-6Al-4V alloy surface and electrochemical behaviour in bio-simulated fluid solution[J]. Corrosion Science, 2014, 80 : 331–338. DOI: 10.1016/j.corsci.2013.11.059 |

| [11] | RAZAVI R S, SALEHI M, RAMAZANI M, et al. Corrosion behaviour of laser gas nitrided Ti-6Al-4V in HCl solution[J]. Corrosion Science, 2009, 51 (10): 2324–2329. DOI: 10.1016/j.corsci.2009.06.016 |

| [12] | POHRELYUK I M, FEDIRKO V M, TKACHUK O V, et al. Corrosion resistance of Ti-6Al-4V alloy with nitride coatings in Ringer's solution[J]. Corrosion Science, 2013, 66 : 392–398. DOI: 10.1016/j.corsci.2012.10.005 |

| [13] | VASTOLA G, ZHANG G, PEI Q X, et al. Modeling the microstructure evolution during additive manufacturing of Ti6Al4V:a comparison between electron beam melting and selective laser melting[J]. JOM, 2016, 68 (5): 1370–1375. DOI: 10.1007/s11837-016-1890-5 |

| [14] | DANG K D, LI P F. The effect of laser energy input on the microstructure, physical and mechanical properties of Ti-6Al-4V alloys by selective laser melting[J]. Virtual and Physical Prototyping, 2016, 11 (1): 41–47. DOI: 10.1080/17452759.2016.1142215 |

| [15] | DAI N W, ZHANG L C, ZHANG J X, et al. Corrosion behavior of selective laser melted Ti-6Al-4V alloy in NaCl solution[J]. Corrosion Science, 2016, 102 : 484–489. DOI: 10.1016/j.corsci.2015.10.041 |

| [16] | YANG J J, YU H C, YIN J, et al. Formation and control of martensite in Ti-6Al-4V alloy produced by selective laser melting[J]. Materials & Design, 2016, 108 : 308–318. |

| [17] | VILARO T, COLIN C, BAETOUT J D. As-fabricated and heat-treated microstructures of the Ti-6Al-4V alloy processed by selective laser melting[J]. Metallurgical and Materials Transactions A, 2011, 42 (10): 3190–3199. DOI: 10.1007/s11661-011-0731-y |

| [18] | EDWARDS P, RAMULU M. Fatigue performance evaluation of selective laser melted Ti-6Al-4V[J]. Materials Science and Engineering:A, 2014, 598 : 327–337. DOI: 10.1016/j.msea.2014.01.041 |

| [19] | WEI K W, WANG Z M, ZENG X Y. Influence of element vaporization on formability, composition, microstructure, and mechanical performance of the selective laser melted Mg-Zn-Zr components[J]. Materials Letters, 2015, 156 : 187–190. DOI: 10.1016/j.matlet.2015.05.074 |

| [20] | WANG Z M, GUAN K, GAO M, et al. The microstructure and mechanical properties of deposited-IN718 selective laser melting[J]. Journal of Alloys & Compounds, 2012, 513 : 518–523. |

| [21] | ATTAR H, BÖNISCH M, CALIN M, et al. Selective laser melting of in situ titanium-titanium boride composites:processing, microstructure and mechanical properties[J]. Acta Materialia, 2014, 76 : 13–22. DOI: 10.1016/j.actamat.2014.05.022 |

| [22] |

彭立涛, 王道明, 邓子涛, 等. 表面粗糙度对锌涂层防腐性能的影响[J].

全面腐蚀控制, 2011, 25 (6): 29–31.

PENG L T, WANG D M, DENG Z T, et al. Influence of the surface roughness on the anticorrosion performance of Zn coating[J]. Total Corrosion Control, 2011, 25 (6): 29–31. |

2018, Vol. 46

2018, Vol. 46