文章信息

- 杨胶溪, 贾无名, 王欣, 文强, 张晏玮, 柏广海, 王荣山

- YANG Jiao-xi, JIA Wu-ming, WANG Xin, WEN Qiang, ZHANG Yan-wei, BAI Guang-hai, WANG Rong-shan

- 激光熔凝处理对Zr-1Nb核燃料包壳组织和性能的影响

- Effect of Laser Melting Treatment on Microstructure and Properties of Zr-1Nb Nuclear Fuel Cladding

- 材料工程, 2018, 46(8): 120-126

- Journal of Materials Engineering, 2018, 46(8): 120-126.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000444

-

文章历史

- 收稿日期: 2017-04-14

- 修订日期: 2018-04-27

2. 苏州热工研究院有限公司, 江苏 苏州 215004

2. Suzhou Nuclear Power Research Institute, Suzhou 215004, Jiangsu, China

锆合金由于具有中子吸收截面低、抗腐蚀性能和力学性能优良等优势而被广泛用作核动力反应堆燃料元件包壳及其他堆内构件[1]。世界各核电大国均一直致力于研制燃耗深、破损率低、可靠性高和经济性好的高性能燃料包壳,同时核反应堆内中子辐照损伤和吸氢腐蚀将导致锆合金力学性能下降,这就要求作为燃料包壳材料的锆合金具有更加优异的耐腐蚀性和力学性能[2-3]。目前提高锆合金耐蚀性的研究方法有电子喷涂、离子注入、超声波喷丸、微弧氧化和激光表面改性处理[4-8],其中,激光表面处理具有功率密度高、精确可控、非接触加工、对基体热影响小和能源清洁等优势。

英国Bell等[9]采用密度泛函理论和高压釜腐蚀方法研究了在锆合金中添加Sc,Sb,Nb和Sn等元素的腐蚀行为。结果表明,Nb-Sb-Zr三元合金表现了优异的耐腐蚀性能,而添加Sc元素对锆合金的耐腐蚀性产生不利影响。Lee等[10]采用激光表面合金化技术在Zircaloy-4合金表面添加Nb元素,并研究了其腐蚀行为。Yeom等[11]采用等离子气相沉积和激光表面处理技术在锆合金表面制备Ti2AlC涂层,结果表明,激光退火提高了涂层的保护性能。国内对于锆合金的耐腐蚀性能也进行了大量研究:陈鑫等[12]归纳总结了热处理对锆合金耐腐蚀性能的影响,发现针对不同的腐蚀环境、不同类型的锆合金材料需采用不同的热处理工艺;Yang等[13]采用微弧氧化+准分子激光复合处理技术在Zr-1Nb合金表面形成致密的氧化薄膜以提高其耐蚀性;杨忠波等[14]研究Nb含量对Zr-xNb-0.4Sn-0.3Fe合金耐腐蚀性能的影响,结果表明,x从0增加至1时,合金在纯水和过热蒸汽中的腐蚀增重逐渐增加,但在LiOH水溶液中的腐蚀增重减少。但目前国内使用激光熔凝工艺提高锆合金耐蚀性能的研究鲜有报道。本工作主要研究不同激光熔凝工艺参数对锆合金组织和性能的影响及其与表面粗糙度、耐蚀性能的关系;并研究退火热处理对经激光熔凝处理后的锆合金组织与耐蚀性能的影响。

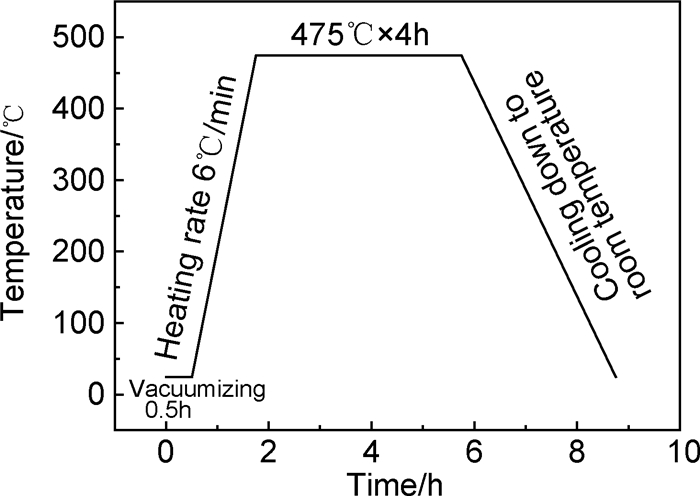

1 实验材料与方法实验基体材料选用国产Zr-1Nb(0.95%~1.1%Nb,质量分数,下同)合金包壳管,直径为9.50mm、壁厚为0.56mm。激光表面处理之前需要用丙酮对锆管表面擦拭清洗。使用DC035 Slab CO2激光器及六轴联动数控加工机床进行激光熔凝工艺实验,激光波长为10.6μm。实验时,激光直接作用于锆管表面,正离焦25mm得到直径约为1mm的圆形光斑,激光扫描的搭接率为20%,激光辐照时对锆管表面作用区域进行氩气保护,锆管内孔通水冷却,防止锆管过热熔透。薄壁锆管的激光熔凝参数如表 1所示。将激光熔凝处理后的部分锆管放入真空管式高温炉(GSL-1600X)中进行去应力热处理,管式炉内连续通入氩气以达到隔绝空气的效果,退火温度为475℃,热处理的时间-温度曲线如图 1所示。

|

图 1 热处理时间-温度曲线 Fig. 1 Temperature-time curve of heat treatment |

| Sample | Laser power/W | Scan speed/(mm·min-1) | Shield gas flow/(L·min-1) | Annealing temperature/℃ |

| ZrNb-1# | - | - | - | - |

| ZrNb-2# | 420 | 300 | 15 | - |

| ZrNb-3# | 480 | 300 | 15 | - |

| ZrNb-4# | 540 | 300 | 15 | - |

| ZrNb-5# | 150 | 200 | 15 | - |

| ZrNb-6# | 150 | 300 | 15 | - |

| ZrNb-5A# | 150 | 200 | 15 | 475 |

| ZrNb-6A# | 150 | 300 | 15 | 475 |

采用Struers精密切割机(Accutom-50)从不同工艺参数处理后的锆管中截取长度为20mm的样品,锆管样品内孔未经封装,直接悬挂于高压釜内,用于测量高温高压腐蚀增重,高压釜内腐蚀条件为:360℃,18.6MPa,0.01mol/L的LiOH溶液。在70天的腐蚀过程中,阶段性进行样品称重,通过测试样品的增重来表征锆合金的耐腐蚀性能,分析其腐蚀规律。金相样品经切割、镶样、打磨、抛光、腐蚀(腐蚀剂:HNO3:H2O:HF=9:9:2,腐蚀时间:6~7min)后,用配备EDAX Genesis 2000X射线能量分散谱仪(EDS)的扫描电子显微镜(SEM,LEO1450)分析锆管表面和截面的显微组织;用X射线分析仪(XRD)和拉曼光谱测试系统(T6400)对试样及锆合金氧化膜进行物相检测;使用Dektak150探针式表面轮廓仪测量锆合金表面粗糙度;使用HV1000型显微硬度计测量样品横截面显微硬度变化。

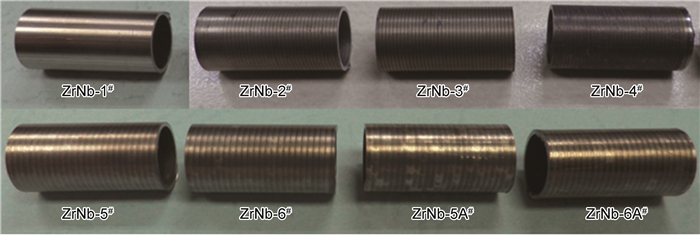

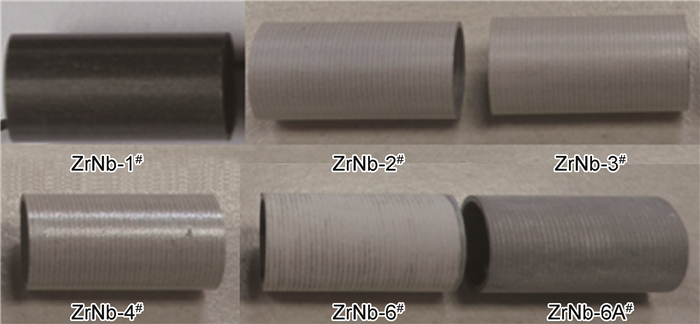

2 结果与分析 2.1 锆合金熔凝层的表面特征本研究激光熔凝实验的工艺参数见表 1,其中ZrNb-1#为原始锆管样品,ZrNb-2#,ZrNb-3#,ZrNb-4#为高功率激光熔凝样品,ZrNb-5#,ZrNb-6#为低功率激光熔凝样品,ZrNb-5A#,ZrNb-6A#为ZrNb-5#,ZrNb-6#对应的退火处理样品。激光熔凝处理后的锆管宏观形貌如图 2所示,锆管表面光滑,内部光亮,可观察到激光扫描螺旋痕迹。对于高功率条件下激光熔凝的锆管,锆管表面呈完全熔化状态,获得较大的熔深,对于薄壁管而言往往是不利的。对薄壁锆管进行激光表面改性,通常期望获得一个较低的功率条件。低功率条件下的激光熔凝锆管样品表面比较光亮,熔凝区表面平整,粗糙度较低,整体冶金质量良好。

|

图 2 激光熔凝锆管 Fig. 2 Zirconium tubes after laser melting |

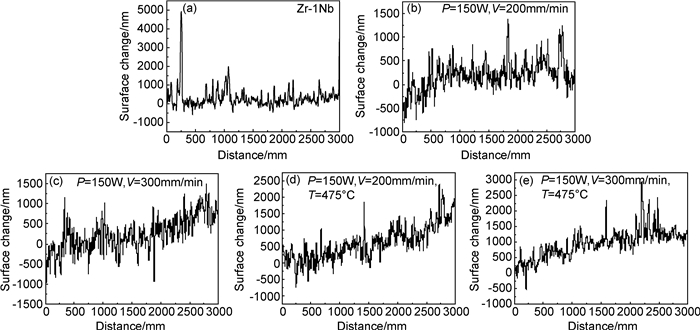

选取ZrNb-1#,5#,6#,5A#和6A#样品测量其表面粗糙度,结果如表 2,图 3所示。通过表 2数据可知,原始试样表面粗糙度为327.20nm,激光熔凝处理后的两个试样表面粗糙度分别为228.29nm和226.04nm,都比原始试样的小,表面粗糙度约减少100nm,说明激光熔凝处理工艺可有效改善原始锆管试样的表面粗糙度,提高表面质量。同时,激光熔凝锆管经后续热处理的表面粗糙度与热处理之前变化幅度不大,真空热处理对粗糙度无显著影响。

|

图 3 典型样品的表面粗糙度曲线 (a)ZrNb-1#原始样品;(b)ZrNb-5#熔凝样品;(c)ZrNb-6#熔凝样品;(d)ZrNb-5A#热处理样品;(e)ZrNb-6A#热处理样品 Fig. 3 Surface roughness profiles of the typical samples (a)ZrNb-1# original sample; (b)ZrNb-5# laser melting sample; (c)ZrNb-6# laser melting sample; (d)ZrNb-5A# sample after annealing; (e)ZrNb-6A# sample after annealing |

| Sample | Surface roughness/nm |

| ZrNb-1# | 327.20 |

| ZrNb-5# | 228.29 |

| ZrNb-6# | 226.04 |

| ZrNb-5A# | 202.36 |

| ZrNb-6A# | 215.44 |

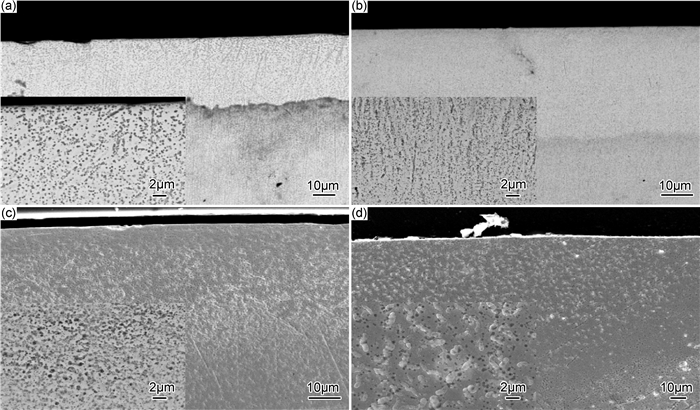

不同工艺参数条件下激光表面改性锆管截面形貌,如图 4所示。在激光作用之下形成的熔凝层结构致密,无缺陷产生,熔凝层的晶粒细小,形成细晶粒归因于在表面区域高的冷却速率[15]。对图 4(a)中左下角图中黑色点状物进行EDS成分分析可知,黑色点状物的成分为:Zr 96.51%,Nb 3.49%,而白色区域的成分为:Zr 95.91%,Nb 4.09%,说明Nb不均匀分布造成形貌上差异[16]。黑色点状物弥散分布在熔凝层,尺度大小从几十纳米到几百纳米级别。这是由于基体在熔凝过程中,激光加热温度高于锆元素α→β相变温度,形成粗大片状β-Zr晶粒,随着温度快速降低,片状β-Zr转变为板条状的α-Zr,而铌元素在β-Zr中的溶解度远大于其在α-Zr中的溶解度。因此,过饱和固溶在基体中的合金元素Nb沿板条状α-Zr的晶界析出形成第二相[17]。

|

图 4 不同工艺参数条件下熔凝层微观形貌特征 (a)ZrNb-2#,420W,300mm/min;(b)ZrNb-4#,540W,300mm/min;(c)ZrNb-5#,150W,200mm/min;(d)ZrNb-6#,150W,300mm/min Fig. 4 Microstructures of laser melting layer with different technical parameters (a)ZrNb-2#, 420W, 300mm/min; (b)ZrNb-4#, 540W, 300mm/min; (c)ZrNb-5#, 150W, 200mm/min; (d)ZrNb-6#, 150W, 300mm/min |

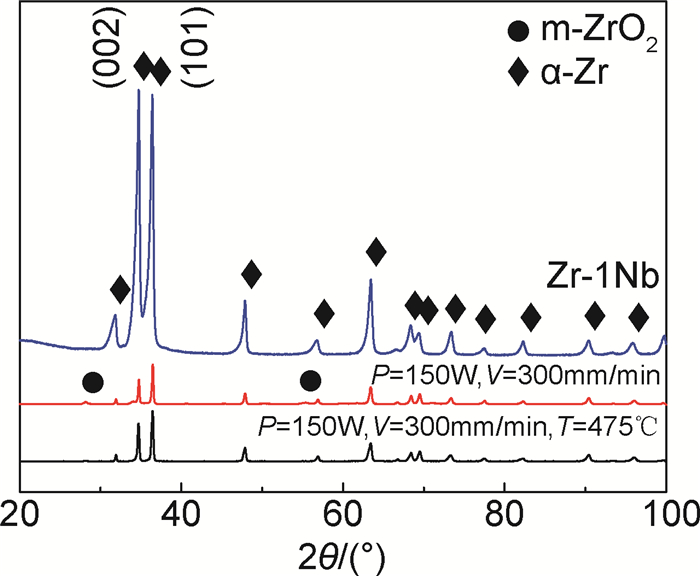

对原始样品(ZrNb-1#)、激光熔凝样品(ZrNb-6#)和激光熔凝+热处理样品(ZrNb-6A#)的组织演变进行研究,XRD图谱如图 5所示。锆合金未经激光熔凝处理前主要为基体α-Zr,其中(002)和(101)择优取向比较显著,这是由于锆管轧制过程中产生织构。激光熔凝处理后仍以α-Zr相为主,没有转化为抗腐蚀性能较差的β-Zr相,另外存在少量m-ZrO2,且消除了α-Zr相在(002)上的择优取向。分析认为,通过激光熔凝工艺在锆管表面实现重熔作用,得到的是凝固组织,改变了原始锆管的轧制织构,弱化了锆管组织结构的择优取向,在当前的实验条件下激光对锆管表面没有产生显著的相变。激光熔凝过程中形成少量的m-ZrO2是由于气体保护不彻底因而氧化造成的。锆合金热处理前后的XRD图谱几乎一致,两者物相组成相同,说明真空退火处理保护效果良好,未对微观组织造成影响。

|

图 5 典型样品的XRD图谱 Fig. 5 XRD spectra of the typical samples |

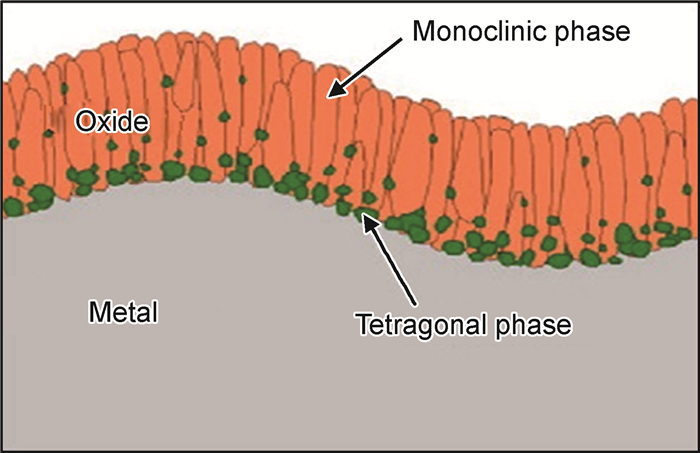

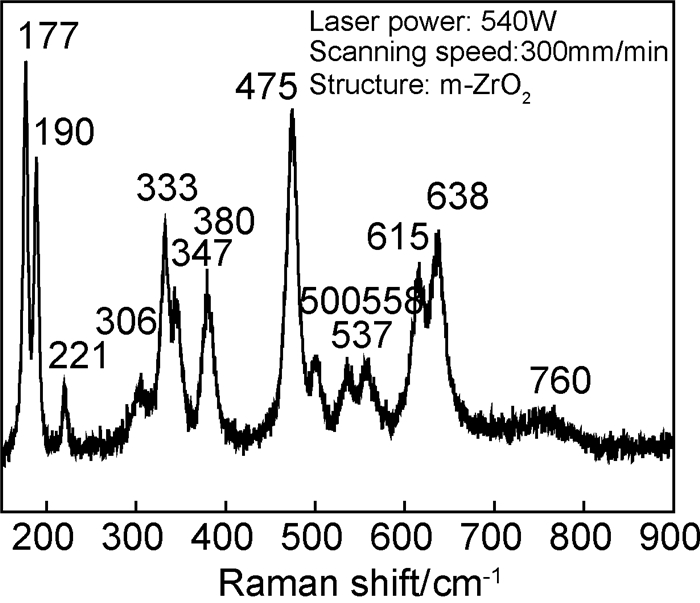

将ZrNb-1#,2#,3#,4#,6#,6A#激光熔凝样品进行高温高压釜360℃,18.6MPa,0.01mol/L LiOH溶液的腐蚀增重实验,研究激光熔凝功率、后续热处理对锆管耐蚀性能的影响,经高温腐蚀70天后典型样品的表面状态如图 6所示。未经任何处理的锆管高温腐蚀后表面为黑色,而经过激光熔凝处理的锆管表面为白色。对ZrNb-4#样品表面进行拉曼测试,结果如图 7所示。通过拉曼图谱标定可知该样品表面的氧化相主要为m-ZrO2,因此证明了腐蚀后在熔凝层表面生成氧化锆膜层。锆合金管形成的氧化膜一般由单斜相和四方相构成,氧化膜在生长过程中存在结构转变,氧化初期形成的氧化锆为四方相,随着氧化的不断推进,外层的氧化锆转变为单斜相。因此,经过氧化之后,锆管氧化膜的外表面以单斜相的氧化锆为主,而四方相氧化锆多分布在氧化膜与基体的交界处,如图 8所示[18]。

|

图 6 腐蚀后的激光熔凝锆管(360℃,18.6MPa,0.01mol/L LiOH溶液) Fig. 6 Laser melting zirconium tubes after corrosion experiment(360℃, 18.6MPa, 0.01mol/L LiOH solution) |

|

图 7 ZrNb-4#样品腐蚀70天后拉曼图谱 Fig. 7 Raman spectra of ZrNb-4# sample after 70 days of corrosion test |

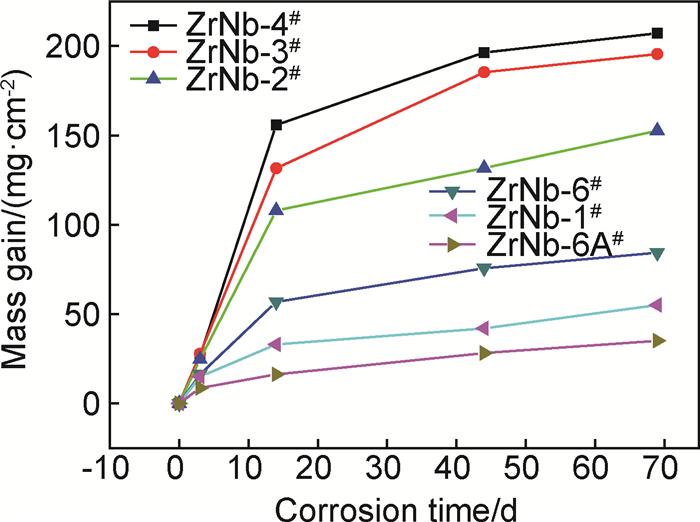

激光熔凝样品经70天的高温腐蚀,其增重曲线如图 9所示。可以看出,随着高温腐蚀时间的延长,样品质量逐渐增加,不过腐蚀速率逐渐降低,增重曲线的变化趋势符合锆管腐蚀增重的一般规律。由1#,2#,3#,4#,6#,6A#样品的腐蚀结果可知,激光熔凝的功率越低,耐蚀性能越强。这是由于激光功率越低,能量密度越低,熔凝过程中的最高温度越低,激光对整个锆管内部组织的热影响就会降低,从而减小了锆合金内部的组织变化,降低了高温腐蚀时m-ZrO2的生成速率。对比6#,6A#样品可知:热处理进一步改善激光熔凝锆合金样品的耐蚀性能,6A#样品的高温腐蚀性能优于原始锆管1#样品,在腐蚀70天后其腐蚀增重为35mg/cm2。这是由于热处理显著降低因激光熔凝处理所产生的内应力,改善了搭接区域的内部组织,从而提高了其耐蚀性能。此外,激光熔凝过程中生成的氧化锆膜层经保温处理后变得更加致密,有益于改善耐腐蚀性能。

|

图 9 典型样品的高温腐蚀时间-增重曲线 Fig. 9 High temperature corrosion time-mass gain curves of typical samples |

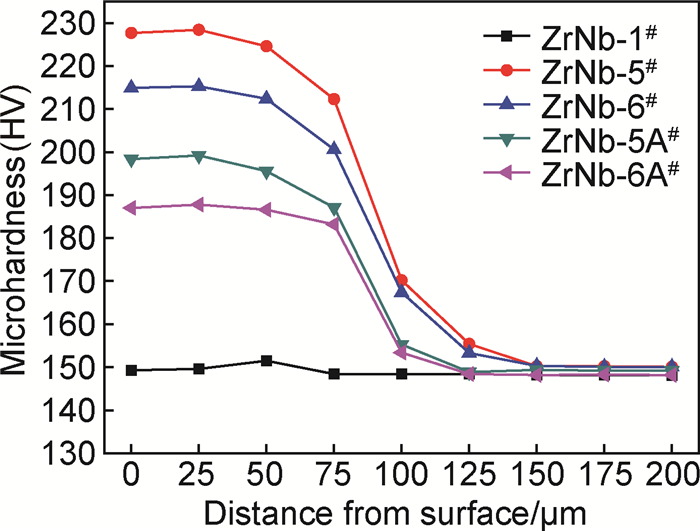

使用HV-1000型显微硬度计测量典型样品的硬度曲线如图 10所示。锆管原始样品的平均显微硬度约为150HV0.1,而经激光熔凝后样品熔凝层的硬度高达197~228HV0.1,高于原始样品50~80HV0.1。经热处理后的熔凝样品硬度相应降低约20HV0.1,但仍高于原始样品。导致熔凝层硬度显著提高的原因众多:其一,激光熔凝过程使晶粒熔化又快速凝固,导致晶粒得到细化,促成了细晶强化作用;其二,激光熔凝过程在激光束产生的对流作用下使基体中Nb元素的固溶度相对升高,由于Nb元素的硬度高于Zr元素,因而导致固溶强化;其三,熔凝层由于应力和变形量的提高而使位错大大增加并且较为集中,在一定程度上增强了熔凝层的硬度。此外,由于真空退火热处理降低了激光加工带来的内应力,从而使热处理后锆管硬度相应降低。

|

图 10 典型样品的显微硬度曲线 Fig. 10 Micro-hardness curves of typical samples |

(1) 经激光熔凝处理,锆管样品表面的粗糙度约减少100nm,改善了锆合金表面的成形质量,退火热处理对熔凝锆管表面粗糙度的影响较小。

(2) Zr-1Nb合金激光熔凝层弥散分布黑色的点状物,尺寸范围从几十纳米到几百纳米。激光熔凝层的物相由α-Zr及少量m-ZrO2构成,没有产生不利于抗腐蚀性能的β-Zr相。另外,真空退火热处理没有改变锆合金的组织成分。

(3) 较高功率条件下进行激光熔凝显著降低锆管的高温腐蚀性能,而使用较低功率进行激光熔凝工艺且辅助后续热处理的条件下,可以显著提高锆管的高温耐蚀性能,锆管样品在腐蚀70天后其腐蚀增重为35mg/cm2。

(4) 经激光熔凝表面处理工艺,Zr-1Nb合金的显微硬度升高50~80HV0.1,其机制在于晶粒细化及位错密度的提高。经真空退火热处理后,显微硬度同比减少约20HV0.1。

| [1] |

范清松, 杨忠波, 周军, 等. Zr-Sn-Nb-Fe系锆合金中第二相粒子研究进展[J].

材料工程, 2016, 44 (4): 110–118.

FAN Q X, YANG Z B, ZHOU J, et al. Research progress of second phase particles on Zr-Sn-Nb-Fe zirconium alloys[J]. Journal of Materials Engineering, 2016, 44 (4): 110–118. DOI: 10.11868/j.issn.1001-4381.2016.04.017 |

| [2] | CHAO L, WEI J. A novel extension of chord length sampling method for TRISO-type fueled reactor applications[J]. Annals of Nuclear Energy, 2014, 71 (9): 440–450. |

| [3] |

薛文斌, 金乾, 朱庆振, 等. 锆合金表面微弧氧化陶瓷膜制备及特性分析[J].

材料热处理学报, 2010, 31 (2): 119–122.

XUE W B, JIN Q, ZHU Q Z, et al. Preparation and properties of ceramic coating formed by microarc oxidation on zirconium alloy[J]. Transactions of Materials and Heat Treatment, 2010, 31 (2): 119–122. |

| [4] | LI X Y, AKIYAMA E, HABAZAKI H, et al. An XPS study of passive films on corrosion-resistant Cr-Zr alloys prepared by sputter deposition[J]. Corrosion Science, 1997, 39 (8): 1365–1380. DOI: 10.1016/S0010-938X(97)00035-8 |

| [5] | WAN Q, BAI X, LIU X. Influence of nitrogen ion implantation on the aqueous corrosion behavior of zircaloy-4[J]. Vacuum, 2005, 79 (1): 37–44. |

| [6] | MORDYUK B N, KARASEVSKAYA O P, PROKOPENKO G I. Structurally induced enhancement in corrosion resistance of Zr-2.5% Nb alloy in saline solution by applying ultrasonic impact peening[J]. Materials Science and Engineering:A, 2013, 559 (1): 453–461. |

| [7] | HA J Y, TSUTSUMI Y, DOI H, et al. Enhancement of calcium phosphate formation on zirconium by micro-arc oxidation and chemical treatments[J]. Surface and Coatings Technology, 2011, 205 (21): 4948–4955. |

| [8] | REITZ W, RAWERS J. Effect of laser surface melted zirconium alloys on microstructure and corrosion resistance[J]. Journal of Materials Science, 1992, 27 (9): 2437–2443. DOI: 10.1007/BF01105055 |

| [9] | BELL B D C, MURPHY S T, BURR P A, et al. The influence of alloying elements on the corrosion of Zr alloys[J]. Corrosion Science, 2016, 105 : 36–43. DOI: 10.1016/j.corsci.2015.12.022 |

| [10] | LEE S J, PARK C J, LIM Y S, et al. Influences of laser surface alloying with niobium(Nb)on the corrosion resistance of Zircaloy-4[J]. Journal of Nuclear Materials, 2003, 321 (2): 177–183. |

| [11] | YEOM H, HAUCH B, CAO G, et al. Laser surface annealing and characterization of Ti2AlC plasma vapor deposition coating on zirconium-alloy substrate[J]. Thin Solid Films, 2016, 615 : 202–209. DOI: 10.1016/j.tsf.2016.07.024 |

| [12] |

陈鑫, 李中奎, 周军, 等. 热处理制度对锆合金耐腐蚀性能的影响概述[J].

热加工工艺, 2015, 44 (4): 5–7.

CHEN X, LI Z K, ZHOU J, et al. Summarizing for effect of heat treatment on corrosion resistance of zirconium alloy[J]. Hot Working Technology, 2015, 44 (4): 5–7. |

| [13] | YANG J, WANG X, WEN Q, et al. The effect of microarc oxidation and excimer laser processing on the microstructure and corrosion resistance of Zr-1Nb alloy[J]. Journal of Nuclear Materials, 2015, 467 (1): 186–193. |

| [14] |

杨忠波, 赵文金, 程竹青, 等. Nb含量对Zr-xNb-0.4Sn-0.3Fe合金耐腐蚀性能的影响[J].

金属学报, 2017, 53 (1): 47–56.

YANG Z B, ZHAO W J, CHENG Z Q, et al. Effect of Nb content on the corrosion resistance of Zr-xNb-0.4Sn-0.3Fe alloys[J]. Acta Metallurgica Sinica, 2017, 53 (1): 47–56. DOI: 10.11900/0412.1961.2016.00136 |

| [15] | YILBAS B S, AKHTAR S S, KARATAS C. Laser controlled melting of pre-treated zirconia surface[J]. Applied Surface Science, 2011, 257 (15): 6912–6918. DOI: 10.1016/j.apsusc.2011.03.030 |

| [16] |

耿迅, 刘庆冬, 刘文庆, 等. Zr-1Sn-1Nb-0.1Fe合金第二相的研究[J].

稀有金属材料与工程, 2008, 37 (4): 717–720.

GENG X, LIU Q D, LIU W Q, et al. The study in the second phase of Zr-lSn-1Nb-0.1Fe alloy[J]. Rare Metal Materials and Engineering, 2008, 37 (4): 717–720. |

| [17] | SAMAL M K, SANYAL G, CHAKRAVARTTY J K. Investigation of failure behavior of two different types of Zircaloy clad tubes used as nuclear reactor fuel pins[J]. Engineering Failure Analysis, 2011, 18 (8): 2042–2053. DOI: 10.1016/j.engfailanal.2011.06.009 |

| [18] | LIKHANSKⅡ V V, ALIEV T N, KOLESNIK M Y, et al. Method of elastic energy minimization for evaluation of transition parameters in oxidation kinetics of Zr alloys[J]. Corrosion Science, 2012, 61 (4): 143–147. |

2018, Vol. 46

2018, Vol. 46