文章信息

- 梁晓波, 李晓延, 姚鹏, 李扬, 金凤阳

- LIANG Xiao-bo, LI Xiao-yan, YAO Peng, LI Yang, JIN Feng-yang

- 微电子封装中全Cu3Sn焊点形成过程中的组织演变及生长形貌

- Microstructural Evolution and Growth Morphology During Formation Process of Full Cu3Sn Solder Joint in Microelectronic Packaging

- 材料工程, 2018, 46(8): 106-112

- Journal of Materials Engineering, 2018, 46(8): 106-112.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000141

-

文章历史

- 收稿日期: 2017-02-12

- 修订日期: 2018-03-05

电子封装技术是将构成电子回路的半导体元件、电子器件组合成电子设备的综合技术。目前电子封装技术正朝着高密度、高频、高速方向发展,与此同时,3D封装集成逐渐得到广泛应用[1]。所以近年来,3D封装材料及技术得到了广泛的研究[2-3]。而3D封装中一个重要挑战是焊点要有较高的熔点,从而保证在重复堆叠封装时已有的焊点不被熔化。在这种情况下,传统的Cu/IMCs/钎料/IMCs/Cu焊点无法达到要求。同时随着电子产品向微型化、多功能化和高可靠性发展的趋势要求芯片和元器件的集成度愈来愈高,相应地要求封装密度不断提高及微互连焊点尺寸不断减小。当前高密度封装互连焊点尺寸已经小至30μm以下甚至几微米,在这种情况下,焊点内部的钎料可能会全部转化成高熔点的金属间化合物,形成全金属间化合物焊点,这种焊点由于可以承受后封装过程中再流焊温度,减少热失配的产生,并且可以在高温下进行服役,所以近年来,研究者们通过低温固液键合的方法研究制备一种全IMCs焊点[4-6],这种焊点由于只含有金属间化合物,而金属间化合物都具有较高的熔点,所以能够承受后续封装过程中较高的温度并且也可以在较高的温度环境下服役[7]。

近年来杨东升[8]对Cu-Sn体系进行了深入研究,采用低温等温键合的方法在不同的键合温度、键合时间和键合压力下分别制备焊点,并对焊点组织结构进行分析,最终得到制备全Cu3Sn焊点的参数为钎焊温度300℃,钎焊时间16h,钎焊压力0.05N。Cao等[9]在铜焊盘上分别沉积3,5,6μm和8μm的低熔点金属Sn层,相同条件下键合后发现所有Sn都反应结束生成IMC并剩下高熔点金属铜,3μm的Sn层在金属间化合物中出现大量的孔洞缺陷,4~8μm的Sn层的化合物层没有孔洞缺陷出现,但是当Sn量超过6μm时将出现熔化的Sn溢出,4μm厚的Sn层可以获得良好的接头。当压力大于200N时Sn层也会溢出,不利于键合。

总之,全IMCs焊点的制备受键合时间,键合温度和键合压力的影响,而Sn层的厚度最好在3μm以上。同时,对焊点形成过程中组织演变的报道不多,并且很少单独研究IMCs的立体形貌。因此在本工作中,通过电镀的方法在Cu基板上沉积4μm厚的Sn层,组成一个Cu/Sn+Sn/Cu结构,在不同的钎焊时间下制备焊点,分析总结其组织演变规律及IMCs的生长规律,并且研究温度对IMCs形貌的影响规律。

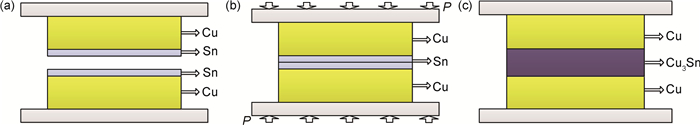

1 实验材料及方法采用5mm×5mm×1mm的Cu基板,经过磨抛后得到一个平整光滑干净的表面,然后通过电镀的方法在Cu表面沉积4μm的Sn,每两个电镀Sn的Cu基体组成一个Cu/Sn+Sn/Cu结构,装卡后在管式炉中进行钎焊,焊点制备方法如图 1所示。实际生产中的无铅焊点,既可以采用回流焊也可以采用惰性气体保护的等温钎焊,而这两种方法均可以制备出质量、性能较好的无铅焊点[10-13],所以本研究选择氩气作为保护气体,通过等温钎焊的方法制备全Cu3Sn焊点。

|

图 1 焊点制备示意图 (a)装卡;(b)等温钎焊;(c)全Cu3Sn焊点 Fig. 1 Schematic diagram of fabricating solder joint (a)alignment; (b)isothermal soldering; (c)full Cu3Sn joint |

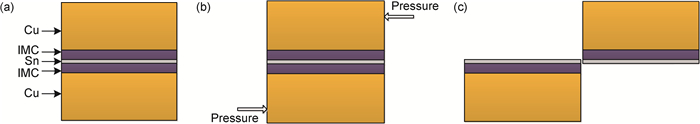

电子封装中焊点的制备温度通常在240~340℃之间[14-17],由于本研究欲在低温下通过等温钎焊制备能够高温服役的全Cu3Sn焊点,所以最终选择较为适中的270℃作为钎焊温度,1N作为钎焊压力,在30~480min之间制备焊点,再将焊点进行金相制样,在SEM电镜下观察微观组织,以此来分析焊点制备过程中组织演变的规律。使用Photoshop图像处理软件对金属间化合物厚度进行提取,计算平均厚度。然后选择30min作为钎焊时间,1N作为钎焊压力,分别在240,270,300℃钎焊温度下制备焊点,将钎焊后的焊点瞬间升温加热到240℃后进行剥离,如图 2所示,将对接焊点两侧分离开来,获得含有被Sn覆盖的金属间化合物的单侧分离件。然后放入体积分数为9%的稀硝酸溶液中超声腐蚀5min左右直至焊点中间的残余Sn被完全反应掉以露出下面的Cu6Sn5层,最后在酒精溶液中超声2min洗掉表面残留的硝酸溶液,吹干后观察其微观形貌。

|

图 2 焊点加热剥离示意图 (a)焊点;(b)加热;(c)剥离 Fig. 2 Schematic diagram of detaching solder joint by heating (a)joint; (b)heating; (c)detaching |

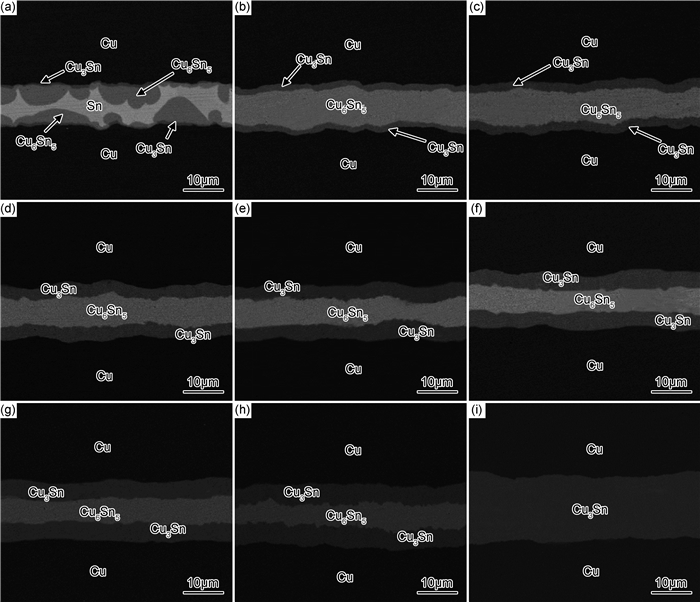

图 3为不同钎焊时间下焊点横截面组织形貌。结合钎焊30min后焊点界面各相EDAX图(见图 4)可知这种金属间化合物为Cu6Sn5,而在Cu6Sn5与Cu基板之间形成了一层较薄的Cu3Sn。Cu6Sn5相在与液相Sn接触侧呈现扇贝状,与其他Sn基钎料与铜基体在回流焊中生成的扇贝状的Cu6Sn5相似。其主要原因是以扇贝状生长可以为反应的继续进行提供最大的自由能改变率,有利于反应的继续进行[18]。Cu6Sn5/Cu3Sn相界面相对平整,同时发现在大的扇贝状Cu6Sn5下面的Cu3Sn相对较厚,这是由于Cu向液相Sn中的扩散溶解要先穿过Cu6Sn5层,如果Cu6Sn5层较厚,Cu原子穿过该层速率较慢,会在Cu6Sn5相内达到溶解饱和,在Cu原子浓度大的Cu侧逐渐反应生成Cu3Sn相。然而在Cu6Sn5层较薄处,扇贝两侧的Cu原子可以轻易穿过IMC层进入液相Sn中,使Cu6Sn5内Cu原子浓度较低,与Cu6Sn5反应速率慢导致生成Cu3Sn相的速率也相对较慢,所以出现图 3(a)中所示的扇贝底部Cu3Sn厚而相邻扇贝之间的Cu3Sn层较薄的现象。

|

图 3 不同钎焊时间下焊点横截面组织形貌 (a)30min;(b)60min;(c)90min;(d)120min;(e)150min;(f)180min;(g)210min;(h)300min;(i)480min Fig. 3 Cross-section microstructure morphologies of solder joints under different soldering time (a)30min; (b)60min; (c)90min; (d)120min; (e)150min; (f)180min; (g)210min; (h)300min; (i)480min |

|

图 4 钎焊30min后焊点界面SEM及EDAX图 (a)SEM图;(b)A点EDAX图;(c)B点EDAX图;(d)C点EDAX图 Fig. 4 SEM and EDAX diagram of solder joint after soldering 30min (a)SEM; (b)EDAX of point A; (c)EDAX of point B; (d)EDAX of point C |

当钎焊时间增加到60min,上下两层Cu6Sn5扇贝相互接触形成一个整体的Cu6Sn5相,如图 3(b)所示,说明Sn完全转变成了金属间化合物。在此过程中Cu3Sn厚度也在增加,由于扇贝的消失,所以Cu3Sn的厚度逐渐趋于一致。从图 3(b)中并没有观察到随着Sn被完全消耗由于体积效应而产生的空洞,这是由于所用Cu基体经过磨抛,表面足够平整,在压力及分子热运动条件下这种空洞逐渐愈合,所以形成图 3(b)所示形貌。

随着钎焊时间的继续增加,焊点中的Cu6Sn5逐渐减少,而Cu3Sn相厚度逐渐增加,说明Cu3Sn的增加是以消耗Cu6Sn5为代价。从图 3(b)~(i)可以看出Cu3Sn的生长速率相对较慢,这是因为Cu3Sn是由Cu6Sn5与Cu原子通过固态扩散反应形成,属于固态反应的产物,其Cu原子溶解激活能较高,所以反应速率较低[19]。当钎焊时间增加到480min时,Cu6Sn5被完全消耗,焊点中只包含有Cu3Sn。

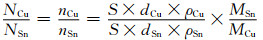

通过质量守恒定律,如式(1),可以计算最终焊点的厚度。

|

(1) |

式中:Nx是X的数量;nx是原子质量数;S是反应区域的面积;dx,ρx,Mx分别是厚度,密度和原子质量。MCu=63.5g/mol, MSn=118.7g/mol, ρCu=8.96g/cm3, ρsn=7.28g/cm3。

当8μm厚Sn层完全转变成Cu3Sn时,通过式(2)最终可计算得到焊点的理论厚度为18.4μm。

|

(2) |

但是从图 3(i)测得焊点厚度只有14.5μm,这是由于在钎焊过程中少量液态Sn被挤出钎焊区域,从而使参与反应的Sn的厚度小于理论的8μm,导致了最终形成的全Cu3Sn焊点厚度也小于理论值。

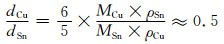

2.2 焊点中金属间化合物厚度的变化规律通过Photoshop图像处理软件对整个焊点及不同金属间化合物厚度进行提取,根据所提取的像素算得焊点及金属间化合物厚度。图 5为不同钎焊时间焊点及金属间化合物厚度。其中Cu3Sn的厚度是上下两层厚度的平均值,Cu6Sn5厚度为焊点中Cu6Sn5的总厚度。

|

图 5 不同钎焊时间焊点及IMCs厚度 Fig. 5 Thickness of solder joint and IMCs under different soldering time |

从图 5可以看出焊点的厚度随着钎焊时间的增加不断增加,通过式(3)最终可算出8μm厚Sn层完全转变成Cu6Sn5时厚度为12μm,结合式(2)和式(3)的结果可知,随着焊点中Cu3Sn的增加焊点厚度也不断增加,直到焊点中Cu6Sn5全部转变成Cu3Sn。

|

(3) |

对于Cu6Sn5,在钎焊60min前其厚度增长较快,这是因为Cu6Sn5是由Cu原子和液态Sn原子发生反应产生的,根据文献[20],Cu原子在液态Sn中的溶解激活能非常低,所以其生长速率较快。60min之后液态Sn被完全消耗,Cu6Sn5不再增加,相反Cu6Sn5要与Cu原子发生固态反应生成Cu3Sn,所以60min后Cu6Sn5不断减少,当钎焊时间增加到480min时,Cu6Sn5全部转化成Cu3Sn。

观察Cu3Sn的厚度变化可以发现,在60min之前Cu3Sn的厚度增长相对较快,而60min之后增加相对缓慢,这是因为在液态Sn被完全消耗之前,焊点中的Cu3Sn由两种方式生成,一是由Cu原子和Cu6Sn5反应生成,还有一种方式就是Cu原子扩散通过两个扇贝之间的通道直接与液态Sn原子反应生成Cu3Sn。所以在液态Sn被完全消耗之前Cu3Sn的生长速率较快,当液态Sn被完全消耗之后,Cu3Sn只能靠Cu6Sn5与Cu原子发生固态反应来产生,所以生成速率相对较慢。还可以发现随着钎焊时间的增加,Cu3Sn的生长速率逐渐减慢,这是因为随着钎焊时间的增加Cu3Sn越来越厚,Cu原子穿过Cu3Sn需要的时间越长,所以在相同的时间之内,生成的Cu3Sn越少。观察Cu6Sn5与Cu3Sn的厚度变化发现,60min之后,Cu6Sn5与Cu3Sn的厚度变化正好相反,当Cu6Sn5减少较快时,Cu3Sn的增加就会越快,这也进一步证明Cu3Sn的形成以Cu6Sn5消耗为代价。

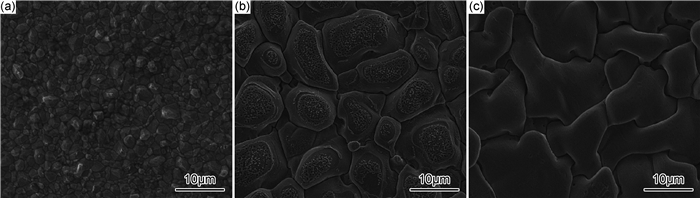

2.3 Cu6Sn5立体形貌及长大过程分析通过加热熔融然后腐蚀的方法得到270℃下钎焊不同时间的Cu6Sn5形貌,如图 6所示。

|

图 6 不同钎焊时间下Cu6Sn5形貌 (a)15min;(b)30min;(c)45min Fig. 6 Morphologies of Cu6Sn5 under different soldering time (a)15min; (b)30min; (c)45min |

钎焊15min时,Cu6Sn5晶粒全部为扇贝状,各个晶粒之间存在间隙,且晶粒尺寸大小不一。随着钎焊时间增加到30min,扇贝状Cu6Sn5晶粒尺寸增大,但是较少一部分晶粒开始变得不规则,并且Cu6Sn5扇贝大小趋于一致,这是由于Cu6Sn5晶粒之间的相互吞并造成的,这也进一步证实了Cu6Sn5的生长符合Ostwald熟化机制[21]。小的Cu6Sn5扇贝在钎焊过程中不断分解成Cu原子和Sn原子进而为大的扇贝的增大提供Cu, Sn原子。还可以观察到在已经形成的Cu6Sn5晶粒表面有许多微小颗粒形成,这些微小颗粒也就是Cu6Sn5的形核点,可能是晶粒表面先形成的Cu-Sn共晶体。随着Cu原子的扩散,晶粒继续向液相Sn内生长,形核点长大成小晶粒,均匀分布在Cu6Sn5晶粒表面,如图 6(b)所示。随着钎焊时间的增加,这些小晶粒逐渐长大,当长大到一定程度时,相邻晶粒达到接触边缘,互相融合,紧密排列于大晶粒表面,跟大晶粒融合为一体,完全包裹大晶粒,此时完成Cu6Sn5晶粒一个周期的长大及增厚。所以可以得到扇贝状Cu6Sn5采取上述这种周期性方式长大:表面形核、长大、小晶粒融合、包裹初始Cu6Sn5大晶粒。当钎焊时间增加到45min时,如图 6(c)所示,Cu6Sn5晶粒不断长大,相邻Cu6Sn5晶粒互相挤压,逐渐形成一个整体,而Cu6Sn5的形貌不再是扇贝状,更像是一个大的平面状,这是由于焊点中液态Sn所剩较少,上下两侧Cu6Sn5接近接触,互相挤压成为平面状。可以猜想,随着钎焊时间的继续增加,焊点中液态Sn将被全部消耗,而在钎焊压力及分子热运动的条件下,上下两侧的Cu6Sn5将融合为一体,形成如图 3(b)所示。

图 7是在240,270℃和300℃下分别钎焊30min的Cu6Sn5形貌。从图 7(a)可以看出,当钎焊温度为较低的240℃时,Cu6Sn5晶粒较小,且大小较为均匀,但其形状不是扇贝状,而是多面体状。当钎焊温度上升到270℃时,Cu6Sn5形貌呈扇贝状,扇贝之间沿着平行界面方向具有一定间隙。当钎焊温度上升到300℃时,Cu6Sn5扇贝呈匍匐状,晶粒变得更大。在Sn/Cu钎焊界面,Cu原子的沉积和溶解同时进行。从图 7可以看出,随着钎焊温度从240℃上升到300℃,Cu6Sn5的形貌经历了多面体状-扇贝状-匍匐状的变化。这可以用界面液态钎料中Cu原子的饱和溶解度随着温度变化而变化来解释。温度较低,界面液态Sn中Cu原子的饱和溶解度降低,抑制溶解而促进化合物的沉积生长,为了降低形核能,化合物优先在已有的晶粒表面沉积,最终形成多面体结构。反之,随着温度升高,界面液态Sn中Cu原子的饱和溶解度也跟着升高,促进溶解而抑制了化合物的沉积生长,同时由于曲率效应的影响,导致晶粒棱角处优先溶解,最后在保温阶段形成了扇贝状晶粒。Gibbs-Thomson效应说明扇贝状晶粒的匍匐长大是受到不同尺寸晶粒之间Cu原子浓度差的驱动。其他条件不变时,升高钎焊温度,Cu原子的扩散加速,进而加速了扇贝状的Cu6Sn5晶粒变成匍匐状。

|

图 7 不同钎焊温度下钎焊30min后焊点中Cu6Sn5形貌 (a)240℃;(b)270℃;(c)300℃ Fig. 7 Morphologies of Cu6Sn5 soldering for 30min at different soldering temperatures (a)240℃; (b)270℃; (c)300℃ |

(1) 270℃钎焊30min时,焊点中便形成扇贝状的Cu6Sn5和较薄的Cu3Sn。随着钎焊时间的增加,上下两侧Cu6Sn5逐渐形成一个整体,Cu3Sn厚度逐渐增加。继续增加钎焊时间,Cu6Sn5逐渐减少,而Cu3Sn不断增加,直到钎焊480min时,Cu6Sn5全部消耗,形成Cu/Cu3Sn/Cu焊点。

(2) 焊点的厚度随着钎焊时间的增加而增加,形成全Cu3Sn焊点时厚度达到最大值。在60min之前,Cu6Sn5与Cu3Sn厚度随钎焊时间延长均增加。60min之后,Cu6Sn5厚度随钎焊时间增加而减小,Cu3Sn与之相反,说明Cu3Sn的生长以Cu6Sn5的消耗为代价。

(3) 钎焊15min后Cu6Sn5形貌便为扇贝状,但大小不均匀。随着钎焊时间增加到30min,Cu6Sn5扇贝不断长大,一些小扇贝被大扇贝吞并,大扇贝表面有小的形核点形成。当钎焊45min后,Cu6Sn5扇贝继续长大,相邻扇贝呈互相挤压状态,形成大的平面状。Cu6Sn5周期性长大方式为表面形核、长大、小晶粒融合、包裹初始Cu6Sn5大晶粒。

(4) 相同钎焊时间下,由于Cu原子在界面钎料中饱和溶解度会随着温度发生变化,所以240℃钎焊温度下Cu6Sn5的形貌为多面体状,270℃钎焊温度下其形貌为扇贝状,而当钎焊温度增加到300℃时Cu6Sn5形貌转变成匍匐状。

| [1] |

薛洁, 叶菊华, 管清宝, 等. 电子封装用氰酸酯复合材料的研究[J].

材料工程, 2013 (4): 63–67.

XUE J, YE J H, GUAN Q B, et al. Novel cyanate ester resin composites for microelectricalpackaging[J]. Journal of Materials Engineering, 2013 (4): 63–67. |

| [2] | CARSON F P, KIM Y C, YOON I S. 3-D stacked package technology and trends[J]. Proceedings of the IEEE, 2009, 97 (1): 31–42. DOI: 10.1109/JPROC.2008.2007460 |

| [3] |

夏艳. 3D集成的发展现状与趋势[J].

中国集成电路, 2011, 7 (146): 23–27.

XIA Y. Present situation and development of 3D integration[J]. China Integrated Circuit, 2011, 7 (146): 23–27. |

| [4] | HOIVIK N, K WANG, K AASMUNDTVEI, et al. Fluxless wafer-level Cu-Sn bonding for micro-and nanosystems packaging[C]//IEEE Electronic System-integration Technology Conference. Berlin: IEEE, 2010: 1-5. |

| [5] | LEE B, J PARK, J SONG, et al. Effects of bonding temperature and pressure on the electrical resistance of Cu/Sn/Cu joints for 3D integration applications[J]. J Electron Mater, 2011, 40 (3): 324–329. DOI: 10.1007/s11664-010-1460-5 |

| [6] | WELCH W, CHAE J, LEE S H. Transient liquid phase (TLP) bonding for microsystem packaging applications[C]//The 13th International Conference on Solid-state Sensors, Actuators and Microsystems. Seoul: IEEE, 2005: 1350-1353. |

| [7] | LABIE R, LIMAYE P, LEE K W, et al. Reliability testing of Cu-Sn intermetallic micro-bump interconnections for 3D-device stacking[C]//Electronic System-integration Technology Conference. Berlin: IEEE, 2010: 1-5. |

| [8] |

杨东升. 三维封装芯片固液互扩散低温键合机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2011. YANG D S. 3D packaging solid-liquid interdiffusion chip bonding mechanism under low temperature[D]. Harbin: Harbin Institute of Technology, 2011. |

| [9] | CAO Y H, NING W G, LUO L. Wafer-level package with simultaneous TSV connection and cavity hermetic sealing by solder bonding for MEMS device[J]. IEEE Transactions, 2009, 32 (3): 125–132. |

| [10] | CHIU W L, LIU C M, HAUNG Y S, et al. Formation of plate-like channels in Cu6Sn5and Cu3Sn intermetallic compounds during transient liquid reaction of Cu/Sn/Cu structures[J]. Materials Letters, 2016, 164 : 5–8. DOI: 10.1016/j.matlet.2015.10.056 |

| [11] | ZOU H F, YANG H J, ZHANG Z F. Morphologies, orientation relationships and evolution of Cu6Sn5 grains formed between molten Sn and Cu single crystals[J]. Acta Materialia, 2008, 56 (11): 2649–2662. DOI: 10.1016/j.actamat.2008.01.055 |

| [12] | YAO P, LI X, LIANG X B, et al. Investigation of soldering process and interfacial microstructure evolution for the formation of full Cu3Sn joints in electronic packaging[J]. Materials Science in Semiconductor Processing, 2017, 58 : 39–50. DOI: 10.1016/j.mssp.2016.11.019 |

| [13] | ZHAO N, ZHONG Y, HUANG M L, et al. Growth kinetics of Cu6Sn5 intermetallic compound at liquid-solid interfaces in Cu/Sn/Cu interconnects under temperature gradient[J]. Scientific Reports, 2015, 5 (4): 13491–13498. |

| [14] | LIU H, SALOMONSEN G, WANG K, et al. Wafer-level Cu/Sn to Cu/Sn SLID-bonded interconnects with increased strength[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2011, 1 (9): 1350–1358. DOI: 10.1109/TCPMT.2011.2156793 |

| [15] |

杜茂华, 蒋玉齐, 罗乐. Cu/Sn等温凝固芯片键合工艺研究[J].

功能材料与器件学报, 2004, 10 (4): 467–470.

DU M H, JIANG Y Q, LUO L. Study of die bonding technology for Cu/Sn isothermal solidification[J]. Journal of Functional Materials and Devices, 2004, 10 (4): 467–470. |

| [16] |

肖慧, 李晓延, 李凤辉. 热循环条件下SnAgCu/Cu焊点金属间化合物生长及焊点失效行为[J].

材料工程, 2010 (10): 38–42.

XIAO H, LI X Y, LI F H. Growth kinetic of intermetallic compounds and failure behavior for SnAgCu/Cu solder joints subjected to thermal cycling[J]. Journal of Materials Engineering, 2010 (10): 38–42. DOI: 10.3969/j.issn.1001-4381.2010.10.009 |

| [17] |

高瑞婷, 李晓延. 加载速率和钎料厚度对SnAgCu/Cu焊点剪切行为的影响[J].

焊接学报, 2016, 37 (2): 94–98.

GAO R T, LI X Y. Effect of loading rates and solder thickness on shear behavior of SnAgCu/Cu lead-free solder joint[J]. Transactions of the China Welding Institution, 2016, 37 (2): 94–98. |

| [18] | TU K N, ZENG K. Tinlead (SnPb) solder reaction in flip chip technology[J]. Materials Science and Engineering:R:Reports, 2001, 34 (1): 1–58. DOI: 10.1016/S0927-796X(01)00029-8 |

| [19] | TU K N, LEE T Y, JANG J W, et al. Wetting reaction versus solid state aging of eutectic SnPb on Cu[J]. Journal of Applied Physics, 2001, 89 (9): 4843–4849. DOI: 10.1063/1.1357469 |

| [20] | MA C H, SWALIN R A. A study of solute diffusion in liquid tin[J]. Acta Metall, 1960, 8 (6): 388–395. DOI: 10.1016/0001-6160(60)90008-0 |

| [21] | SUH J O, TU K N, LUTSENKO G V, et al. Size distribution and morphology of Cu6Sn5 scallops in wetting reaction between molten solder and copper[J]. Acta Materialia, 2008, 56 (5): 1075–1083. DOI: 10.1016/j.actamat.2007.11.009 |

2018, Vol. 46

2018, Vol. 46