文章信息

- 彭竹琴, 李俊魁, 卢金斌, 马明星, 吴玉萍

- PENG Zhu-qin, LI Jun-kui, LU Jin-bin, MA Ming-xing, WU Yu-ping

- 稀土CeO2对AlCoCuFeMnNi高熵合金组织与性能的影响

- Effects of Rare Earth CeO2 on Microstructure and Properties of AlCoCuFeMnNi High-entropy Alloys

- 材料工程, 2018, 46(8): 91-97

- Journal of Materials Engineering, 2018, 46(8): 91-97.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001182

-

文章历史

- 收稿日期: 2016-10-05

- 修订日期: 2018-02-23

2. 燕山大学 亚稳材料制备技术与科学国家重点实验室, 河北 秦皇岛 066004;

3. 苏州科技大学 机械工程学院, 江苏 苏州 215009;

4. 河海大学 力学与材料学院, 南京 210098

2. State Key Laboratory of Metastable Materials Science and Technology, Yanshan University, Qinhuangdao 066004, Hebei, China;

3. School of Mechanical Engineering, Suzhou University of Science and Technology, Suzhou 215009, Jiangsu, China;

4. College of Mechanics and Materials, Hohai University, Nanjing 210098, China

Yeh团队[1]突破传统合金的设计理念,提出了高熵合金的概念。高熵合金因其特有的高熵效应,合金凝固时趋于形成结构简单的面心立方和(或)体心立方结构的固溶体,同时可能有纳米相、化合物、甚至非晶生成[2]。目前制备高熵合金的方法有机械合金化、真空熔炼、激光、等离子熔覆、磁控溅射、电化学沉积等[3-8]。等离子熔覆技术与其他制备方法相比,具有低价、高效、适用材料范围广等优点,而且在普通钢基体上制备高熵合金复合涂层,可提高合金利用率,工业前景广阔,更有利于推广高熵合金的实际应用[9]。王智慧等[10]采用等离子熔覆技术,在Q235钢基体上成功制备了单相FCC结构的CoCrCuFeNiMn高熵合金涂层,证明了等离子熔覆技术制备高熵合金的可行性。张保森等[11]采用等离子熔覆技术制备的(CuCoCrFeNi)95B5高熵合金涂层耐磨性良好,为Q235钢基体的2.3倍。在合金中加入一定量的稀土,可以净化合金,细化晶粒,降低涂层摩擦因数,提高合金的耐磨性能等[12]。张光耀等[13]采用激光熔覆技术在6063Al表面制备了Ni60合金熔覆层,发现加入质量分数为5%的稀土CeO2可有效减少涂层中的裂纹、孔洞,降低涂层稀释率,改变涂层中物相的衍射强度。郑英等[14]利用激光熔覆技术制备了Ni60激光涂层,加入稀土Ce元素可提高涂层摩擦因数的稳定性。周芳等[15]采用等离子熔覆技术制备了钴基合金涂层,稀土Y2O3加入涂层后,作为异质形核核心,细化了晶粒,提高了涂层的耐磨性能。以上研究表明在合金中加入稀土元素,可改善合金组织,提高合金性能。为探索获取高性能高熵合金的方法,本工作利用等离子熔覆技术,在45钢基体上分别制备了未添加和添加1%(质量分数,下同)稀土CeO2的AlCoCuFeMnNi合金涂层,并从热力学和快速凝固动力学角度,重点分析了稀土CeO2对合金涂层组织和性能的影响,以期为实际生产提供理论依据和实践指导。

1 实验材料与方法实验选用45钢作为基体材料,表面除油、除锈。熔覆粉末为纯度大于99.5%、粒度小于50μm的Al,Co,Cu,Fe,Mn,Ni金属单质粉末。等摩尔比配制相同的两份金属粉末,一份未添加稀土CeO2, 另一份加1%的CeO2粉末,采用球磨法把配制的粉末混合均匀,并用有机胶(97%松节油透醇+3%乙基纤维素)把金属粉末调成糊状,预制于45钢基体上,120℃烘干待用。选用LHD-300型等离子熔覆设备制备AlCoCuFeMnNi高熵合金涂层,工艺参数为:电流137A,电压34V,弧距5~8mm,等离子弧移动速率150mm/min。

线切割制备检测试样。采用MERLIN Compact场发射扫描电镜采集显微组织照片并进行能谱分析;采用Phenom Prox扫描电镜附带的Particle Metric系统对涂层中的颗粒物进行统计分析;采用Ultima Ⅳ多功能X射线衍射仪测试合金的相结构;采用HXD-1000TC型显微硬度计测试合金显微硬度;通过MMS-2A摩擦磨损试验机测试合金的摩擦因数。

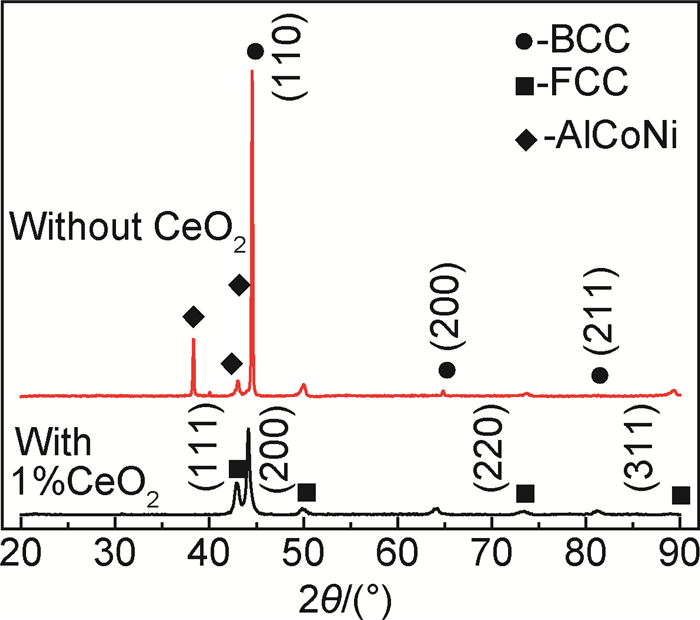

2 结果与分析 2.1 合金的相分析AlCoCuFeMnNi合金涂层的X射线衍射谱图如图 1所示。可知,FCC结构的4个衍射峰的sin2θ值从左向右依次计算,结果为sin2θ1:sin2θ2:sin2θ3:sin2θ4=3:4:8:11。BCC结构的3个衍射峰的sin2θ值从左向右依次计算,结果为sin2θ5:sin2θ6:sin2θ7=1:2:3。根据上述计算结果,确定AlCoCuFeMnNi高熵合金中存在FCC和BCC结构相。

|

图 1 AlCoCuFeMnNi高熵合金的X射线衍射谱图 Fig. 1 XRD patterns of AlCoCuFeMnNi high-entropy alloys |

XRD结果表明,未添加稀土CeO2的合金涂层中还存在AlCoNi相。从Gibbs[2]定律可以看出,ΔGmix=ΔHmix-TΔSmix,其中ΔGmix为自由能,ΔHmix为系统混合焓,T为热力学温度,ΔSmix为系统混合熵。合金的状态由焓与熵所决定,焓和熵两个因素的相对权重由温度决定,合金冷却过程中,温度为动态变量,即在同一体系中,合金在不同温度时所对应的状态可能不同。从热力学角度,根据Gibbs自由定律对合金中能否生成AlCoNi相进行判定。

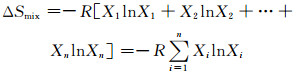

根据Boltzmann[2]假设, 系统的熵值为:

|

(1) |

式中:R为气体常数;Xi为i主元的摩尔分数。当体系中各主元为等摩尔时,体系的熵值最大,ΔSmix=Rlnn。n种元素的原子随机混合时的化学混合焓如式(2)所示。

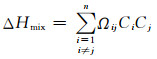

|

(2) |

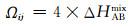

式中:Ωij 为规则溶液i组元和j 组元间的相互作用参数;Ci 为i组元的原子分数;Cj 为j组元的原子分数。Ωij可用式(3)计算。

|

(3) |

式中:

设定AlCoNi体系的ΔGmix为ΔG′,其他体系的ΔGmix为ΔG″,根据Gibbs定律,如果ΔG=ΔG′-ΔG″≤0,则合金中能够生成AlCoNi。把其他合金体系的ΔGmix与AlCoNi体系的ΔGmix对比,结合式(1),(2),(3)和原子对混合焓[16]计算出满足ΔG≤0时的温度条件,如表 1所示。可以看出,当合金的温度高于1223.2K时,AlCoNi体系的吉布斯自由能最低,合金中更倾向于形成AlCoNi。王艳苹[17]在研究AlCrFeCoNiCu合金时,通过吉布斯自由能发现,在300K时生成NiAl系统的ΔGmix更低。热力学的计算结果表明该体系中存在AlCoNi相的生成条件。

| Alloy | ΔH/ (kJ·mol-1) |

ΔSmix/ (J·K-1·mol-1) |

TΔG≤0/ K |

| AlCoCuFeMnNi | -6.78 | 14.90 | ≥1223.2 |

| AlCoFeMnNi+Cu | -9.67 | 13.38 | ≥505.1 |

| AlCoMnNi+CuFe | 3.89 | 16.29 | >0 |

| AlCoNi+CuFeMn | -2.68 | 18.26 | |

| AlNi+CoCuFeMn | -10.11 | 11.53 | ≥1104.0 |

对合金涂层的X射线衍射结果进行对比分析,发现添加1%稀土CeO2合金的衍射峰宽化明显,衍射强度降低,其中(110)晶面强度降低最为明显。根据XRD谱图和热力学计算结果可知,添加1%的CeO2合金的组成更简单,由BCC和FCC相结构组成。根据式(1)可知,添加1%稀土CeO2的系统熵值较大,即合金中的晶格畸变更加严重。在不考虑温度对X射线衍射结果影响的前提下,合金的晶格畸变越严重,对X射线散射作用也就越强烈,合金对应的X射线衍射强度也就越弱,衍射峰宽化越明显,这与文献[18]的研究结果一致。

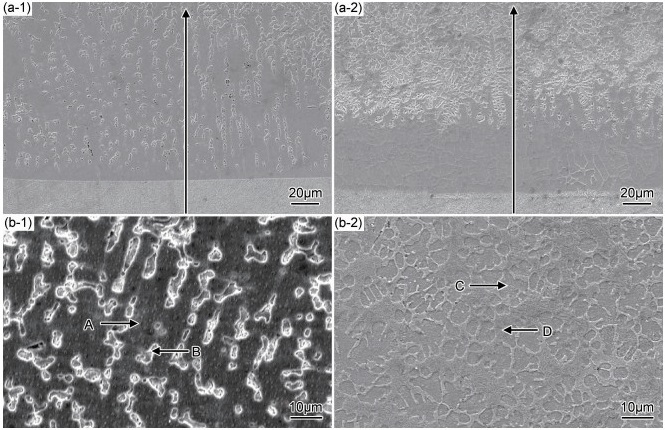

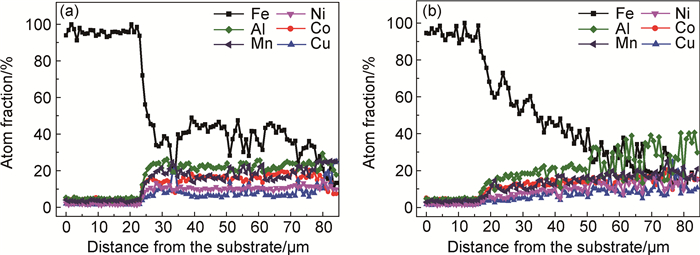

2.2 合金的组织分析AlCoCuFeMnNi合金涂层的显微组织照片如图 2所示。可以观察到,合金组织呈典型的枝晶生长特征,未添加稀土CeO2的合金涂层枝晶内析出了大量的颗粒物,添加1%稀土CeO2的合金涂层内没有颗粒物,但是合金涂层的组织更加细小,涂层底部形成一条过渡层。涂层枝晶间含有较多的奥氏体化元素Cu,Mn和Ni,结合表 2的能谱分析,可知B,D点为FCC结构,与文献[2, 19]的研究结果一致。为探究CeO2对合金涂层组织的影响,对合金涂层进行线扫描分析,结果如图 3所示,图 3(a),(b)分别为未添加稀土CeO2和添加1%稀土CeO2的合金EDS扫描结果,扫描位置和方向如图 2中直线所示。结合图 2和图 3对合金涂层进行分析,未添加稀土CeO2合金EDS结果显示,从45钢基体到合金涂层内部,Fe元素含量维持在42%(原子分数)左右,明显高于其他元素的含量。这是因为在熔覆过程中,等离子束会对45钢基体产生一定的挖掘作用,使基体中的Fe元素融入合金中。而且作者在前期研究[20]时发现,等离子功率越大,对基体的挖掘作用越大,参与涂层反应的基体元素会越多,从基体与合金涂层的结合区到合金涂层的表层,体系的混合熵呈低熵—中熵—高熵的梯度变化。张松等[21]在研究FeCoCrAlCu合金时,也发现了类似的现象。这种熵值的梯度变化有利于缓解涂层的内应力,提高涂层与基体的结合强度,但过多的基体元素参与合金涂层的反应,会减少高熵合金在涂层中所占的比例;添加1%稀土CeO2合金的EDS结果显示,在基体和合金涂层之间有一条宽约32μm的过渡层,经观测,该过渡层为胞晶区,在该过渡区内,Fe元素的原子分数逐渐降低,Al,Co,Cu,Mn,Ni元素含量逐渐增高。合金低熵-中熵-高熵的梯度变化层仅为32μm,使高熵合金在涂层中的比例明显提高。这是因为CeO2加入涂层后,阻止了基体中Fe元素向涂层内部的继续扩散,降低了合金涂层的稀释率。Liu等[22]在研究稀土对Ti/Al3O2界面元素扩散的影响时,发现3%(体积分数)的CeO2在1450℃时能够有效降低Al和O元素向界面的扩散程度,减少界面反应层厚度。胞晶过渡层较窄是因为胞晶为非自发形核长大,晶体生长需要的能量起伏较小,而涂层底部的过冷度较大,满足胞状晶生长的条件,胞晶快速生长释放的结晶潜热引起了凝固时固-液界面的温度回升,扰乱了结晶前沿的温度分布,使过冷度减小,此时不再满足胞晶生长条件,合金由胞状晶转为枝晶生长,因此该过渡层较窄。

|

图 2 未添加稀土CeO2(1)和添加1%CeO2(2) AlCoCuFeMnNi合金的显微组织 (a)涂层底部;(b)涂层中部 Fig. 2 SEM images of AlCoCuFeMnNi alloys without CeO2(1) and with 1%CeO2(2) (a)bottom of coating; (b)middle of coating |

|

图 3 AlCoCuFeMnNi合金的线扫描结果 (a)未添加CeO2;(b)添加1%CeO2 Fig. 3 Line scan results of AlCoCuFeMnNi alloys (a)without CeO2; (b)with 1%CeO2 |

| Alloy | Point | Al | Co | Cu | Fe | Mn | Ni |

| Without CeO2 | A(DR) | 23.92 | 18.54 | 11.40 | 32.80 | 6.71 | 6.63 |

| B(ID) | 13.41 | 9.17 | 29.90 | 5.17 | 19.40 | 22.95 | |

| E | 18.63 | 15.71 | 9.13 | 35.93 | 9.24 | 11.36 | |

| F | 19.07 | 17.98 | 7.48 | 32.57 | 11.27 | 11.63 | |

| With 1%CeO2 | C(DR) | 22.36 | 16.97 | 14.97 | 18.69 | 13.91 | 13.10 |

| D(ID) | 17.32 | 13.20 | 19.94 | 18.33 | 15.94 | 15.27 | |

| Nominal | 16.67 | 16.67 | 16.67 | 16.67 | 16.67 | 16.67 |

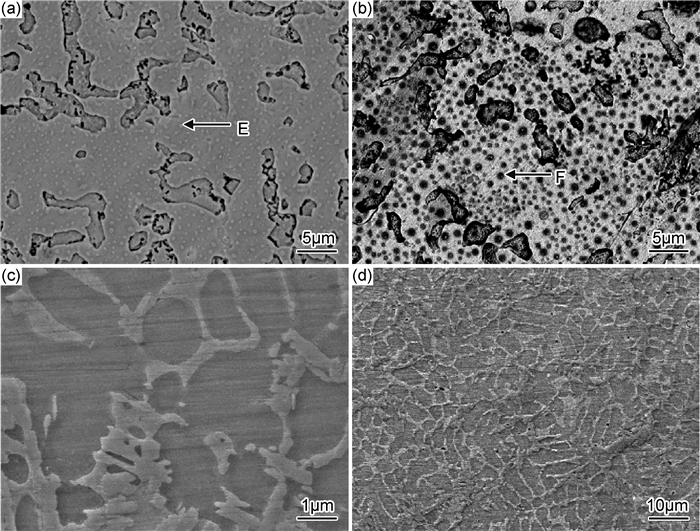

为分析涂层中颗粒物的形成原因,采用Phenom Prox扫描电镜采集涂层照片,然后用Particle Metric颗粒测试系统对扫描电镜照片中颗粒物的分布进行统计分析,如图 4所示。图 4(a),(b)分别为未添加稀土CeO2涂层的底部和中部组织,统计结果表明,图 4(a)中采集到颗粒物907个,平均直径为465nm,面积占比为26.32%。图 4(b)中采集到颗粒物757个,平均直径为477nm,面积占比为24.23%。对比测试结果发现,越靠近涂层底部,颗粒物含量越多,粒径越小。结合EDS分析结果,发现颗粒状析出物中Fe元素的原子分数较高,涂层底部和中部的含量依次为35.93%,32.57%,如图 4中E,F点所示。这是因为等离子束对基体的挖掘作用使基体中的Fe元素融入涂层,合金冷却后形成富集Fe元素的颗粒物,而越靠近涂层底部,合金的过冷度越大,冷速越快,富Fe颗粒物来不及长大便已经冷却,因此其直径也就越小;而随着过冷度的减小,合金冷速降低,富Fe颗粒物生长时间较长,因此其直径也就越大。而离涂层底部越远,Fe元素扩散越困难,所以形成的富Fe颗粒物也就越少,颗粒物中的Fe含量也越低。合金冷却过程中温度梯度是影响富Fe颗粒物大小和分布的主要原因。图 4(c)为添加1%稀土CeO2涂层的SEM组织,没有发现颗粒状析出物,这是因为稀土CeO2添加到涂层后,减少了Fe元素向涂层内部的扩散,仅在涂层底部形成了一条富Fe的胞晶过渡层。图 4(d)是未添加稀土CeO2在电流120A、电压27V、弧距8~10mm的工艺条件下制备的合金涂层组织照片,可知涂层中没有颗粒物析出,表明工艺参数也是影响涂层组织形貌的一个重要参数。

|

图 4 AlCoCuFeMnNi合金的显微组织 (a)未添加CeO2,涂层底部;(b)未添加CeO2,涂层中部;(c)添加1%CeO2,涂层中部;(d)未添加CeO2(电流120A,电压27V,弧距8~10mm) Fig. 4 SEM images of AlCoCuFeMnNi alloys (a)without CeO2, bottom of coating; (b)without CeO2, middle of coating; (c)with 1%CeO2, middle of coating; (d)without CeO2(I=120A, U=27V, d=8-10mm) |

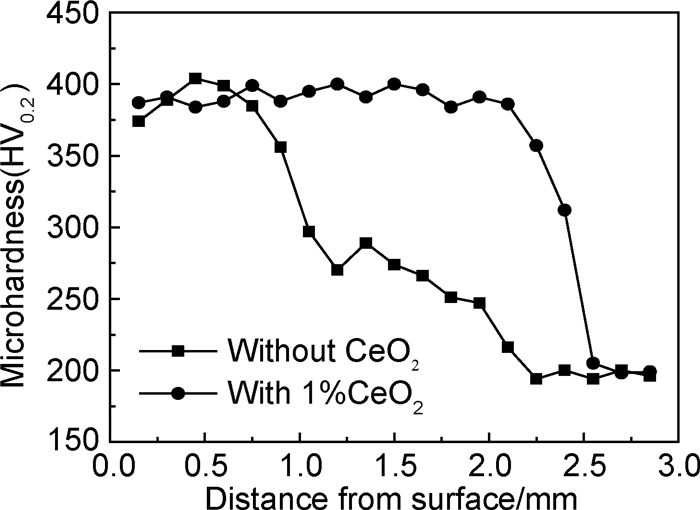

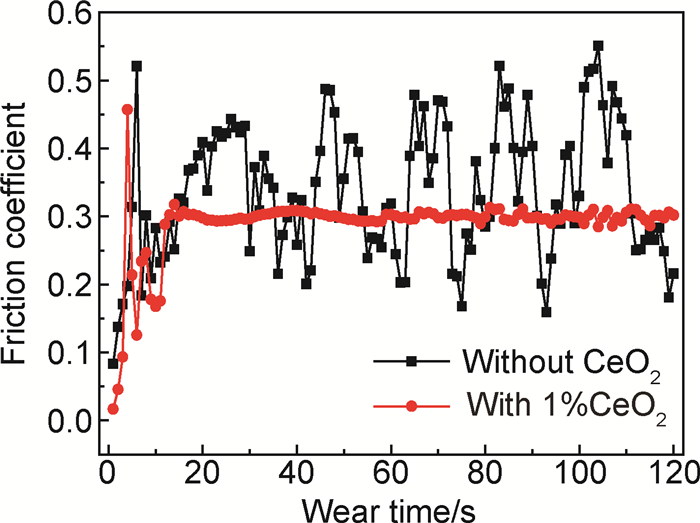

AlCoCuFeMnNi高熵合金的硬度分布如图 5所示。未添加CeO2合金涂层硬度在260~420HV0.2之间,呈梯度变化,由于基体中参与合金反应的Fe元素较多,涂层硬度从表层到底部逐渐减小;添加1%CeO2合金涂层的组织均匀,硬度变化较小,平均值在400HV0.2左右。磨损实验结果如图 6所示。未添加CeO2合金涂层的摩擦因数波动范围较大,在0.16~0.57之间,质量损失为72.7mg;添加1%CeO2合金涂层的摩擦因数在0.28~0.31之间,质量损失为54.1mg,是前者的74.4%。可以看出,添加1%CeO2的合金涂层组织更加细小,细晶强化效应提高了合金强度,因此合金的摩擦因数更加稳定,磨损量减少。

|

图 5 涂层的显微硬度分布 Fig. 5 Microhardness distribution of coatings |

|

图 6 AlCoCuFeMnNi合金的摩擦因数 Fig. 6 Friction coefficient of AlCoCuFeMnNi alloys |

(1) 采用等离子熔覆技术制备的AlCoCuFeMnNi高熵合金涂层呈典型的枝晶生长特征。未添加CeO2的合金涂层主要由BCC结构与少量AlCoNi相组成,枝晶内析出大量的富Fe颗粒;添加1%CeO2后,涂层由BCC枝晶与FCC枝晶间组织构成,涂层底部形成了一条宽约32μm的富Fe胞晶过渡层,涂层中无富Fe颗粒物。而且添加稀土CeO2后,涂层的衍射峰宽化明显,衍射强度降低。

(2) 未添加稀土CeO2的AlCoCuFeMnNi合金涂层硬度值在260~420HV0.2之间呈梯度变化,摩擦因数在0.16~0.57之间;添加1%CeO2后,涂层平均硬度在400HV0.2左右,摩擦因数稳定在0.28~0.31之间,磨损量为添加前的74.4%。CeO2的加入使合金涂层组织更加细小,细晶强化是涂层磨损性能提高的主要原因。

| [1] | YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements:novel alloy design concepts and outcomes[J]. Advanced Engineering Materials, 2004, 6 (5): 299–303. DOI: 10.1002/(ISSN)1527-2648 |

| [2] | ZHANG Y, ZUO T T, TANG Z, et al. Microstructures and properties of high-entropy alloys[J]. Progress in Materials Science, 2014, 61 : 1–93. DOI: 10.1016/j.pmatsci.2013.10.001 |

| [3] | VARALAKSHMI S, KAMARA M, MURTY B S. Synthesis and characterization of nanocrystalline AlFeTiCrZnCu high entropy solid solution by mechanical alloying[J]. Journal of Alloys and Compounds, 2008, 460 (2): 253–257. |

| [4] | TAZUDDIN, KRISHANU B, GURAO N P. Deciphering micro-mechanisms of plastic deformation in a novel single phase fcc-based MnFeCoNiCu high entropy alloy using crystallographic texture[J]. Materials Science & Engineering:A, 2016, 657 (7): 224–233. |

| [5] | CHENG J, LIANG X, WANG Z, et al. Formation and mechanical properties of CoNiCuFeCr high-entropy alloys coatings prepared by plasma transferred arc cladding process[J]. Plasma Chemistry and Plasma Processing, 2013, 33 (5): 979–982. DOI: 10.1007/s11090-013-9469-1 |

| [6] | KUNCE I, POLANSKI M, KARCZEWSKI K, et al. Microstructural characterisation of high-entropy alloy AlCoCrFeNi fabricated by laser engineered net shaping[J]. Journal of Alloys and Compounds, 2015, 648 (5): 751–758. |

| [7] |

梁秀兵, 魏敏程, 江波, 等. 高熵合金新材料的研究进展[J].

材料工程, 2009 (12): 75–79.

LIANG X B, WEI M C, JIANG B, et al. Reaserch progress in advanced materials of high-entropy alloys[J]. Journal of Materials Engineering, 2009 (12): 75–79. DOI: 10.3969/j.issn.1001-4381.2009.12.018 |

| [8] | SOARE V, BURADA M, CONSTANTIN I, et al. Electrochemical deposition and microstructural characterization of AlCrFeMnNi and AlCrCuFeMnNi high entropy alloy thin films[J]. Applied Surface Science B, 2015, 358 : 533–539. DOI: 10.1016/j.apsusc.2015.07.142 |

| [9] |

霍文燚, 时海芳, 张竞元. 高熵合金熔覆涂层的研究进展[J].

材料导报, 2014, 28 (23): 76–79.

HUO W Y, SHI H F, ZHANG J Y. Progress in high entropy alloy clad coatings[J]. Materials Review, 2014, 28 (23): 76–79. |

| [10] |

王智慧, 王虎, 贺定勇, 等. 等离子熔覆CoCrCuFeNiMn高熵合金组织研究[J].

稀有金属材料与工程, 2015, 44 (3): 644–648.

WANG Z H, WANG H, HE D Y, et al. Microstructure characterization of CoCrCuFeNiMn high entropy alloys by plasma cladding[J]. Rare Metal Materials and Engineering, 2015, 44 (3): 644–648. |

| [11] |

张保森, 程江波, 徐滨士. 等离子熔覆(CuCoCrFeNi)95B5高熵合金涂层研究[J].

稀有金属材料与工程, 2014, 43 (5): 1128–1132.

ZHANG B S, CHENG J B, XU B S. (CuCoCrFeNi)95B5 high-entropy alloy coatings prepared by plasma transferred arc cladding process[J]. Rare Metal Materials and Engineering, 2014, 43 (5): 1128–1132. |

| [12] |

唐定骧, 刘余九, 张洪杰, 等.

稀土金属材料[M]. 北京: 冶金工业出版社, 2011: 691-701.

TANG D X, LIU Y J, ZHANG H J, et al. Rare earth metal materials[M]. Beijing: Metallurgical Industry Press, 2011: 691-701. |

| [13] |

张光耀, 王成磊, 高原. 稀土CeO2在6063Al表面Ni基激光熔覆中的作用机制[J].

稀有金属材料与工程, 2016, 45 (4): 1003–1007.

ZHANG G Y, WANG C L, GAO Y. Mechanism of rare earth CeO2 on the Ni-based laser cladding layer of 6063Al[J]. Rare Metal Materials and Engineering, 2016, 45 (4): 1003–1007. |

| [14] |

郑英, 王成磊, 高原, 等. 铝合金表面激光熔覆稀土CeO2+Ni60组织及摩擦磨损性能[J].

稀有金属, 2014, 38 (5): 800–806.

ZHENG Y, WANG C L, GAO Y, et al. Microstructure, friction and wear behaviors of laser cladding rare earth CeO2+Ni60 alloys coating on Al alloy surface[J]. Chinese Journal of Rare Metals, 2014, 38 (5): 800–806. |

| [15] |

周芳, 侯清宇. 等离子电弧熔覆Y2O3/钴基合金的组织结构及耐磨性能[J].

稀有金属材料与工程, 2008, 37 (2): 294–298.

ZHOU F, HOU Q Y. Microstructure and wear resistance of plasma arc cladding Y2O3/cobalt-based alloy coating[J]. Rare Metal Materials and Engineering, 2008, 37 (2): 294–298. |

| [16] | INOUE A. Classification of bulk metallic glasses by atomic size difference, heat of mixing and period of constituent elements and its application to characterization of the main alloying element[J]. Materials Transactions, 2005, 46 (12): 2117. |

| [17] |

王艳苹. AlCrFeCoNiCu多组元合金及其复合材料的组织与性能[D]. 哈尔滨: 哈尔滨工业大学, 2009. WANG Y P. Microstructure and properties of AlCrFeCoNiCu multi-principal-element alloys and its composites[D]. Harbin: Harbin Institute of Technology, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10213-2010031058.htm |

| [18] | YEH J W, CHANG S Y, HONG Y D, et al. Anomalous decrease in X-ray diffraction intensities of CuNiAlCoCrFeSi alloy systems with multi-principal elements[J]. Materials Chemistry and Physics, 2007, 103 : 41–46. DOI: 10.1016/j.matchemphys.2007.01.003 |

| [19] | TUNG C C, YEH J W, SHUN T T, et al. On the elemental effect of AlCoCrCuFeNi high-entropy alloy system[J]. Materials Letters, 2007, 61 (1): 1–5. DOI: 10.1016/j.matlet.2006.03.140 |

| [20] |

卢金斌, 彭竹琴, 李俊魁, 等. 等离子合金化AlCoCrCuFexMnNi高熵合金涂层的组织与性能[J].

粉末冶金材料科学与工程, 2016, 21 (3): 402–409.

LU J B, PENG Z Q, LI J K, et al. Microstructure and properties of AlCoCrCuFexMnNi high-entropy alloy coating prepared by plasma surface alloying[J]. Materials Science and Engineering of Powder Metallurgy, 2016, 21 (3): 402–409. |

| [21] |

张松, 吴臣亮, 王超, 等. 铁单元素基合金表面激光高熵合金化涂层的制备[J].

金属学报, 2014, 50 (5): 555–560.

ZHANG S, WU C L, WANG C, et al. Synthesis of laser high entropy alloying coating on the surface of single-element Fe base alloy[J]. Acta Metallurgica Sinica, 2014, 50 (5): 555–560. |

| [22] | LIU M J, WANG Z, LUAN X W, et al. Effects of CeO2 and Y2O3 on the interfacial diffusion of Ti/Al2O3 composites[J]. Journal of Alloys and Compounds, 2016, 656 : 929–935. DOI: 10.1016/j.jallcom.2015.10.043 |

2018, Vol. 46

2018, Vol. 46