文章信息

- 卢勇, 冯辉霞, 孔佩佩

- LU Yong, FENG Hui-xia, KONG Pei-pei

- 聚苯胺复合涂层在钢材上的防腐应用及发展趋势

- Application and Development Trend of Polyaniline Composite Coatings in Steel Anti-corrosion

- 材料工程, 2018, 46(8): 27-35

- Journal of Materials Engineering, 2018, 46(8): 27-35.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001295

-

文章历史

- 收稿日期: 2017-10-18

- 修订日期: 2018-06-25

2. 中国石油兰州石化公司研究院, 兰州 730060

2. Research Institute of Lanzhou Petrochemical Corporation of Petrochina, Lanzhou 730060, China

石油化工装置的关键设备如换热器,水冷器因所处环境复杂,腐蚀不可避免。常减压塔顶的SO2,SO3,HCl,NOx,H2S和H2O等酸性混合气体在换热过程中被冷凝,会生成硫酸、盐酸、氢硫酸等对工业设备有严重的腐蚀性,就会引起露点腐蚀[1],NH4Cl-NH4HS铵盐腐蚀[2],工业循环水中存在的硫酸盐还原菌,铁氧化菌、锰氧化菌等微生物则会引起微生物腐蚀[3-4],沙子,污泥等引起垢下腐蚀[5],国内炼厂现有的换热设备主要由碳钢和合金钢等材料制造,不同类型材料的优缺点各异而用途不同,不同的钢材在HCl-H2S-H2O环境中,表现出不同的腐蚀形态,碳钢表现为均匀腐蚀[6],不锈钢容易发生点蚀[7-8],点蚀的破坏性极强,若得不到及时控制持续发展,会有腐蚀穿孔的危险,这将会带来巨大的安全隐患,有可能引发安全事故,造成重大经济损失和人员伤亡。

炼厂设备的防腐与公司安全生产和经济损失密切相关而备受防腐蚀人员关注,人们通过对钢材的升级,工艺防腐(常用一脱三注)、电化学保护,表面涂层技术等[9]防腐手段来减少腐蚀引起的不利影响,延长关键装置的使用寿命和消除潜在的安全隐患。涂层作为工业部件腐蚀保护最普遍的方法之一,是在金属表面形成致密的避免腐蚀介质与金属基体接触的保护层,涂层防腐因防腐效果好,施工方便而被广泛应用金属材质的防腐蚀保护[10-11]。

聚苯胺材料独特的掺杂机制[12],良好的稳定性,优异的电化学性能,原料易得,制备简单,无污染,广泛应用于防腐蚀[13-14],防静电[15],抗菌防污[16],生物传感器[17],超级电容器[18]等领域,被认为是最有前景的导电高分子材料之一。聚苯胺作为高分子材料,其涂层有类似抑制涂层的钝化智能作用,即使其表面产生裂纹使得金属暴露在腐蚀介质中时,仍能保持良好的防腐蚀性,在防腐蚀领域的应用备受关注。作为新型的防腐蚀材料,聚苯胺可应用于化学工业防腐,海洋防腐以及航天等严酷条件下的防腐。本文从导电聚苯胺防腐涂层对常用钢料防腐保护的研究进展出发,对近年来国内外聚苯胺复合涂层在钢材防腐领域的研究进展及应用成果进行概述,为进一步提升聚合物复合涂层对钢材的防腐蚀能力,对导电聚苯胺涂层在复杂炼厂环境下的防腐应用提供可行的研究思路。

1 聚苯胺涂层防腐机理自1985年Deberry[19]在不锈钢表面电沉积的聚苯胺,能使不锈钢在硫酸溶液中的腐蚀溶解速率显著降低。导电聚苯胺用作防腐涂层的研究被广泛关注。人们对聚苯胺的防腐蚀机理也有了不同的看法,主要有钝化作用、屏蔽作用和缓蚀作用。

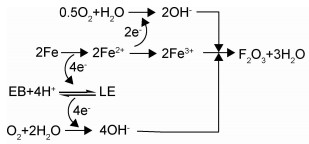

1.1 钝化作用聚苯胺在具有钝化行为铁金属表面涂覆后,因其具有较高的氧化电位,聚苯胺同金属表面接触后,金属失去电子被氧化,在铁表面生成致密的有防腐蚀性能的氧化物保护层,而聚苯胺被还原,后又被溶解氧氧化为本征态聚苯胺。在金属表面形成保护性致密氧化层使得金属处于钝化状态,从而降低金属腐蚀速率,可用如下系列反应式表达具体的反应过程[20]。

|

(1) |

|

(2) |

在整个反应过程中,聚苯胺保持氧化状态不发生改变,可以长时间将金属维持在钝化电位区间,而将聚苯胺膜去掉,金属表面由银白色变为灰黑色,通过SEM观察,碳钢被聚苯胺钝化的过程首先为金属表面剥离,形成晶界,然后铁氧化物的沉积并形成致密的氧化层[21]。Fahlman等[22]采用XPS和电化学腐蚀技术系统地研究了聚苯胺和铁之间的相互作用以及氧化层的形成,XPS研究表明,经处理后样品表面生成双层氧化物组成的氧化层,这层氧化层的内层氧化物为Fe3O4,外层氧化物为Fe2O3。

1.2 屏蔽作用Schauer等[23]解释了聚苯胺有屏蔽作用,如图 1所示。

聚苯胺的作用为屏蔽外部腐蚀离子(氧气),并将铁阳极反应失去的电子传导至图中Interface Ⅱ,与氧气发生阴极反应生成OH-,聚苯胺涂层对氧气的屏蔽作用和电子的良好传导性,使阴极反应(1/2O2+H2O+2e-→2OH-)在聚苯胺外层(Interface Ⅱ)发生,而不是在金属氧化物与聚苯胺层(Interface Ⅰ)之间,生成的OH-会向腐蚀介质中扩散,屏蔽作用使氧在阳极和阴极存在浓度梯度,阴极和阳极部分反应在空间上分离,这对氧化物钝化层起保护作用,使金属表面生成的氧化物(如γ-Fe2O3和α-Fe2O3)能够较长时间稳定,防腐性能提高。如果没有屏蔽作用,两极反应不会有分离,随着阴极反应的发生,金属表面的电化学活性会增强,金属基底氧化物层表面的pH升高,将不利于氧化物钝化层的形成和稳定。

聚苯胺涂层的存在阻止了腐蚀物质与金属基体的直接接触,尤其是与一些纳米粒子,树脂复合后,屏蔽阻碍腐蚀离子与金属接触的能力增强,研究发现,随着涂层厚度的增加,屏蔽作用有所增强[24]。

此外,研究人员提出了电场屏蔽的机理,聚苯胺分子链中N原子上的孤对电子在分子链上下游离,使得在金属表面形成与电子传递的方向相反的电场,因此阻碍了电子从金属向去极化剂(如氧气)的传递,聚苯胺层起到电子传递的屏障作用[25]。掺杂能提高聚苯胺的电导率,但掺杂态的电导率(约5×10-5 S/cm)远低于钢铁的电导率,可以将聚苯胺层看作是半导体,根据物理学理论,在金属/半导体界面上通常存在Schotteky位垒,对电子传递的方向有重要影响[26],如图 2所示。

在金属腐蚀过程中金属发生氧化反应会失去电子,当电子从金属向氧气传递时,此时掺杂态聚苯胺形成的电场方向正好与电子传输方向相反,从而使腐蚀过程减慢。相比之下,常规涂层,如环氧或聚氨酯涂层不能形成这种电场。此机理可以很好地解释用盐酸掺杂聚苯胺后,对金属仍然有很好的防腐蚀作用[27]。

1.3 缓蚀机理聚苯胺的高分子结构中,含有电负性较大的N极性基团,N元素中含有孤对电子,当金属表面存在空的d轨道时,极性基团中心N原子的孤对电子可以与金属元素的d轨道(如Fe的d轨道)形成配位键,聚苯胺分子就会吸附在金属表面形成一层保护膜层,使金属腐蚀速率降低,从而对金属起到缓蚀保护的作用[28-29]。

此外,有研究人员提出通过掺杂能把一些与铁离子形成不溶复合物的酸根离子或具有缓蚀作用的功能酸引入到聚苯胺分子结构中,防腐作用主要是掺杂的功能酸起缓蚀作用,制备出拥有特殊防腐官能团的新型材料,可在一定程度上提高涂层的耐蚀性能[30, 32]。

对于聚苯胺防腐蚀机理,目前没有一致的看法,针对聚苯胺防腐机理的研究已不断深入,目前存在的说法还有双极性涂层机理[31],阴极保护[32]等,就单个机理,它们并不完善,防腐机理的研究还在探索中,尤其是复合涂层在不同腐蚀环境下的防腐蚀机理。

2 聚苯胺及其复合防腐涂层研究进展在防腐领域,聚苯胺涂层的研究已经成为热点,常用的化学氧化聚合法和电化学聚合法所制备的聚苯胺涂层在腐蚀研究时,都存在一定的缺陷和不足,比如电化学制备时易团聚而防腐性能不佳,化学氧化聚合得到聚苯胺因其链间强相互作用而溶解性较差。针对单一聚苯胺涂层存在的不足和进一步提升防腐性能,对聚苯胺材料进行掺杂、复合,合成防腐性能较好的复合材料,人们趋向于研究和开发聚合物基复合涂层来提高涂层的防腐性能[33]。

以下主要对酸掺杂聚苯胺涂层,聚苯胺/聚合物复合涂层和聚苯胺/无机复合涂层等3类复合材料在钢材防腐蚀方面所做研究工作进行阐述。

2.1 酸掺杂聚苯胺防腐涂层小分子无机酸(如硫酸、盐酸,磷酸)掺杂聚苯胺[34],和相对分子质量较大的有机酸(如磺基水杨酸、柠檬酸,十二烷基苯磺酸等)掺杂聚苯胺的研究受到人们的广泛关注[35-36]。常用化学氧化聚合法,就是将苯胺单体在酸和强氧化剂作用下被氧化生成聚合物并进行掺杂,作为填料加入到环氧树脂、聚氨酯等中用于腐蚀防护。

杨显等[37]用化学氧化聚合法在氧化剂和不同酸(磷酸,酒石酸和对甲苯磺酸)体系中合成3种不同酸掺杂的聚苯胺,又分别用氨水脱掺杂后,用不同酸合成出二次掺杂态聚苯胺,将得到的不同酸一次和二次掺杂的聚苯胺分散于环氧树脂后涂覆于Q235碳钢电极表面。在3.5%(质量分数,下同)的NaCl溶液中测试防腐蚀性能,电化学测试结果表明,二次掺杂态聚苯胺环氧涂层相比一次掺杂聚苯胺环氧涂层对碳钢材料具有较好的防腐蚀性能,这可能是二次掺杂更好地往聚苯胺引入了功能酸分子中结构的有益官能团,防腐蚀性能更优。

Hao等[38]用化学氧化聚合法在植酸溶液中反应制备了植酸掺杂聚苯胺颗粒,并将其溶于环氧树脂中,在Q235钢表面压力喷涂制备涂层,在3.5%NaCl电解质溶液中进行电化学阻抗测定,2.0%植酸-聚苯胺加入到环氧树脂中制备涂层有最好的防腐蚀能力,复合涂层还有一定的自修复功能。

在聚苯胺掺杂的研究中,无机酸的掺杂虽然能提高聚苯胺的导电性、稳定性,但是无机酸掺杂产物具有环境稳定性差、易脱掺杂等缺点,想必这对聚苯胺的应用有一定的影响,采用有机酸掺杂可以解决这些问题,但掺杂后其电导率相比无机酸要小很多,近几年来,有关两种或两种以上掺杂酸共掺杂聚苯胺的研究越来越多[39],采用两种或两种以上不同类型的酸复合共掺杂是聚苯胺今后的主要研究方向,而复合酸掺杂后聚苯胺在防腐蚀方面的研究应用也会被不断研究。

2.2 聚苯胺/聚合物复合涂层人们通过不同种类导电聚合物复合制备防腐涂层,对复合涂层的防腐蚀性能也进行了研究。Yagan等[40]在不同单体的草酸溶液中,用动点位沉积法在钝化过的低碳钢表面分别沉积聚吡咯涂层,聚苯胺涂层,聚苯胺/聚吡咯涂层和聚吡咯/聚苯胺涂层,在0.5mol·L-1 H2SO4和在0.5mol·L-1NaCl溶液中进行塔菲尔曲线测试,并在两者混合溶液中进行电化学阻抗测定,结果表明,低碳钢表面覆盖复合膜以后其自腐蚀电位比无膜和纯聚苯胺膜时提高,采用聚苯胺和聚吡咯共聚合的导电高分子膜的抗腐蚀能力较单一高分子膜强。Panah等[41]以草酸溶液为电解液,采用恒电位法在碳钢表面电沉积了聚苯胺涂层、聚吡咯涂层和聚吡咯/聚苯胺叠层涂层,只对不同涂层的形貌和电化学性能进行了测定对比,叠层涂层有更低的渗透性和更好的钝化膜的催化作用,其防腐效果较单一聚合物效果好。

而从以上文献[37]的结果讨论已知,单一的聚吡咯薄膜的力学性能较差,单一的聚苯胺薄膜存在颗粒大薄膜之间空隙较大,聚苯胺和聚吡咯的多层结构或共聚物的复合型克服了单一涂层的缺点,耐腐蚀能力提高,制备方法简单可行,与单一聚合物涂层制备方法相似。但复合涂层与金属基底以何种方式结合,以及结合力大小相关的研究,防腐蚀机理的研究较少[42]。

2.3 聚苯胺/无机复合涂层聚苯胺/无机复合涂层在防腐领域的主要研究有聚苯胺与金属复合,聚苯胺与金属氧化物和聚苯胺与非金属氧化物复合。

| Composite coating | Coating | Substrate | Reference |

| PANI/metal | PANI/nickel coating | Mild steel | [43] |

| PANI/zinc-cobalt coating | Carbon steel | [44] | |

| PANI/Zn nanocomposite coating | Iron | [45] | |

| PANI/metallic oxide | PANI/nano TiO2 composite coating | Steel 304 stainless steel |

[46] [47] |

| PANI/nonmetallic oxide | PANI/silica composite coating, PANI/polypyrrile-nano silicon dioxide composite coating |

304 stainless steel 316 stainless steel |

[49] [50] |

| PANI/carbon material | PANI/carbon nanotubes composite coating |

Mild steel Glassy carbon steel |

[51] [52] |

| PANI/graphene composite coating | 316 stainless steel Steel |

[54] [55] |

|

| Else | PANI/montmorillonite composites coating | 310 stainless steel Q235 Steel |

[56] [57] |

| Epoxy/PANI/ZnO nanorods composite coatings | ST37 carbon steel | [58] |

在聚苯胺/金属复合涂层方面,先在金属基底镀金属层,然后用电化学方法电沉积PANI来提高防腐蚀性能。利用金属可以牺牲阳极的阴极作用,将金属及聚苯胺进行复合,进一步加强聚苯胺的防腐蚀性能。Chaudhari等[43]用恒电流法先在低碳钢表面沉积一层镍镀层,接着在有苯胺单体的水杨酸水溶液中以循环伏安法分别在低碳钢表面和镀镍低碳钢表面电沉积得到PANI涂层和PANI/Ni涂层,在3%NaCl溶液中考察了Ni镀层和PANI/Ni涂层的防腐性能,相对于Ni涂层有更低的孔隙率,聚苯胺的加入使Ni涂层的腐蚀速率仅为裸低碳钢腐蚀速率的1/3500,聚苯胺作为一个保护层,复合后涂层的防腐效果更佳。

镀镍和镀锌因好的抗蚀性和力学性能,被广泛应用于铁,铜,低碳钢的防腐,为进一步提升抗蚀性,Ozyilmaz等[44]先在碳钢表面电镀锌钴合金,然后采用循环伏安法在锌钴表面电沉积聚苯胺,制备得PANI/Zn-Co涂层,在3.5%NaCl溶液中对制备涂层的腐蚀性进行了考察,锌钴合金层对金属起到物理保护作用,在腐蚀溶液中浸泡168h后,复合涂层腐蚀点位为-0.626V,高于裸钢腐蚀点位的-0.655V,不同时间浸泡数据表明,聚苯胺的加入对表面阳极保护的氧化物的形成有催化作用,复合涂层耐腐蚀能力提升。

此外,将化学聚合法制得聚苯胺与纳米金属混合与成膜物质一起涂覆于金属基底也有研究。Olad等[45]以过硫酸铵为氧化剂,将在酸性溶液中化学原位聚合制得的聚苯胺分散于甲基吡咯烷酮中,并掺混一定量的纳米锌,用溶液浇铸法在铁片涂覆,在0.1mol·L-1HCl溶液中,涂膜厚度为100μm的PANI/Zn复合涂层,复合涂层的防腐效果比单一的PANI涂层防腐效果更好,是因为纳米粒子的加入显著提升涂层的屏蔽作用,而树脂的加入,进一步提升了涂层的力学性能和屏蔽作用。

将电镀金属镀层和电化学沉积聚苯胺复合在一起,防腐效果比单一涂层效果更佳,但此种方法过程繁琐,成本较高。

2.3.2 聚苯胺/金属氧化物、聚苯胺/非金属氧化物复合涂层聚苯胺/金属氧化物,聚苯胺/非金属氧化物复合涂层主要研究用电化学方法,将苯胺单体和不同氧化物的酸溶液作为电解质,来制备复合涂层。

在聚苯胺/金属氧化物复合涂层方面,Karpakam等[46]在有纳米TiO2粒子和苯胺单体的草酸水溶液电解质中,在低碳钢表面采用循环伏安法电沉积得到PANI/TiO2复合涂层,在1%NaCl溶液中对比了复合涂层和聚苯胺涂层的抗蚀性,形成的光滑、附着力好、密集和均匀的TiO2/PANI核壳复合涂层具比聚苯胺涂层具更好的抗蚀性。Abaci等[47]在有苯胺单体和TiO2的硫酸和高氯酸锂的电解质溶液中,在304不锈钢表面用循环伏安法电沉积PANI/TiO2复合涂层,与单一的聚苯胺涂层相比,在1mol·L-1H2SO4溶液中复合涂层有更好的抗蚀性,复合材料的阻隔性能进一步提升。

在聚苯胺/非金属氧化物复合涂层方面,与二氧化硅材料复合作为常见的被人们广泛研究的对象[48]。冯辉霞等[49]采用电化学辅助自组装法在304不锈钢电极上先制得孔径垂直于基底的介孔SiO2薄膜,然后以循环伏安法在模板上沉积聚苯胺,制得了具有防腐性能的PANI/SiO2薄膜,在5%氨基磺酸(SA)溶液中考察PANI薄膜和PANI/SiO2薄膜的防腐性,两种涂层分别将裸钢的自腐蚀电压从-0.367V提高到-0.281V和-0.248V,腐蚀电流也从3.688×10-5A·cm-2降低到2.008×10-5 A·cm-2和1.505×10-5A·cm-2。数据表明,PANI/SiO2薄膜耐蚀性能提高,是因为由于采用SiO2为模板制备得到的PANI/SiO2复合薄膜的排列较为规则,可有效减少PANI的团聚,提高分散性,增大反应表面积,从而进一步提高耐蚀性能。

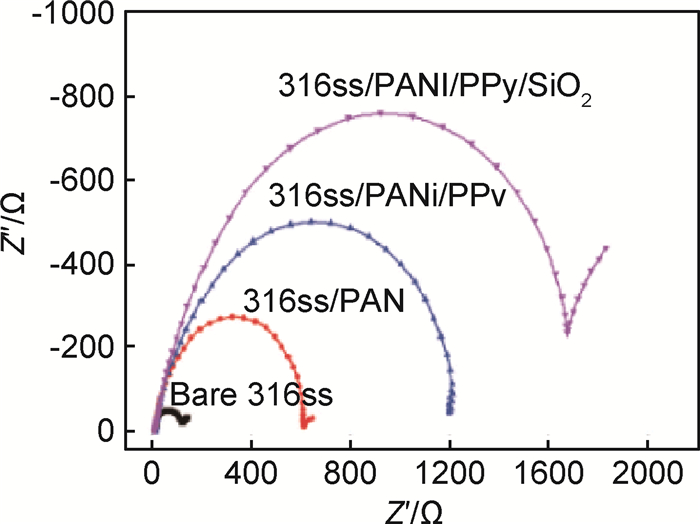

李传宪等[50]采用凝聚法制备了纳米SiO2溶胶,并将其与含苯胺和吡咯单体的电解液混合,利用电化学合成法在316不锈钢表面原位制得聚苯胺/聚吡咯/纳米二氧化硅,在3.5%NaCl水溶液中分别考察了PANI,PANI/PPY与PANI/PPY/SiO2薄膜对不锈钢的防腐性能。3种涂层在电解质溶液中测定的电化学阻抗图如图 3所示。

电化学测定结果表明,3种涂层分别将裸钢的自腐蚀电压从-0.34V提高到-0.17,-0.03V和0.122V,自腐蚀电流分别从2.827×10-4A·cm-2降到6.723×10-5,1.891×10-5A·cm-2和2.748×10-6A·cm-2,说明PANI/PPY/SiO2薄膜的防腐性能最好。EIS测试发现,PANI/PPY/SiO2的薄膜电阻为202.3Ω·cm2,高于PANI/PPY的薄膜电阻169.2Ω·cm2和PANI的薄膜电阻136.5Ω·cm2,PANI/PPY/SiO2薄膜电阻最高,其对不锈钢的防护能力优于PANI薄膜和PANI/PPI薄膜,而SiO2的引入加强了涂层的力学屏蔽作用,改善复合涂层结构的致密性,进一步提高了复合涂层的防腐能力。

2.3.3 聚苯胺/碳材料复合涂层将新型的碳材料与聚苯胺复合,碳质材料与导电高分子之间的强相互作用以及协同效应可以提高高分子的电化学性能,所以将碳材料与高分子材料复合一直是研究的热点,常用化学氧化聚合法制备聚苯胺/碳材料复合涂层来研究防腐性能。

碳纳米管(CNTs)具有优异的力学性能、导电性,纳米尺寸和较大的比表面积,环境友好,一直备受人们的关注,将碳纳米管与聚苯胺结合可显著提升其机械强度和导电性,Kumar等[51]在功能化碳纳米管和苯胺单体和氧化剂的溶液中,用化学氧化聚合法制备了PANI/CNTs复合材料,将制得PANI和PANI/CNTs复合材料溶于二甲基亚砜,用浸渍法在低碳钢表面制备涂层,并在3.5%NaCl考察了抗腐蚀性能,PANI/CNTs表现出统一的纤维纳米结构形态,功能化碳纳米管和聚苯胺基体之间的界面相互作用,明显提高了复合涂层的键稳定性而具有比单一涂层更好的腐蚀性能。Qiu等[52]在羧酸化的多壁碳纳米管表面原位化学氧化结合聚苯胺,得到碳纳米管-聚苯胺纳米复合材料,并分散于环氧丙烯酸树脂中,浸渍法制备涂层,并对其防腐蚀能力进行了研究,在酸性,中性,碱性环境中,相比于单一聚苯胺有更好的电化学活性,而有更出色的防腐蚀保护能力。

同样的,石墨烯与聚苯胺复合材料在防腐蚀中的研究也备受关注[53],石墨烯具有高的长径比以及优异的腐蚀因子屏蔽性能,将石墨烯与导电高分子复合能进一步提升导电高分子对金属的腐蚀防护能力。Jafari等[54]用循环伏安法在310不锈钢表面电化学沉积聚苯胺和聚苯胺-石墨烯纳米复合涂层,所得涂层的SEM如图 4所示。

作者研究发现,在聚苯胺涂层表面上没有任何缺陷,而石墨烯很好地嵌入到聚苯胺基材中,室温下,在0.5% NaCl溶液中用电化学法考察两种涂层的耐腐蚀性,聚苯胺-石墨烯涂层对不锈钢有97%的保护效率,而单一聚苯胺层只有73%,聚苯胺与石墨烯复合在不锈钢表面形成复合材料层,石墨烯的引入明显提升了聚合物涂层对腐蚀离子的屏蔽性能,减缓腐蚀速率。Chang等[55]在氧化剂,4-对氨基苯甲酸修饰的石墨烯和苯胺单体的HCl溶液中,采用原位化学氧化聚合法制备聚苯胺/石墨烯复合物,并将其溶于甲基吡咯烷酮中,共溶涂覆在钢表面分别制备了PANI涂层、聚苯胺/黏土复合涂层(PACCs)和聚苯胺/石墨烯复合涂层(PAGCs),聚苯胺/石墨烯复合涂层防腐能力最好,4-氨基苯甲酸改性的石墨烯(ABF-G)片层材料较非导电有机黏土更高的长径比,且接枝后的ABF-G能够很好地分散在聚苯胺基体中,从而延长了腐蚀因子进入金属基底表面的路径,提高了涂层的防腐性能。

此外,Piromruen等[56]在有过硫酸铵氧化剂的酸溶液中,加入苯胺单体和蒙脱土,原位化学氧化聚合聚苯胺无机蒙脱土复合材料,溶于甲基吡咯烷酮后喷涂于钢基底,与纯聚苯胺相比,在1mol·L-1 H2SO4腐蚀溶液中,复合后抗蚀能力显著提升,增加复合材料中蒙脱土含量或涂层厚度都能提升抗腐蚀性能,这主要归功于蒙脱土的加入延长了腐蚀物质的扩散途径,并确定了复合材料中最佳蒙脱土含量为0.5%,涂层厚度为50μm。张磊等[57]采用原位化学氧化法制备PANI,添加不同Mt含量继续反应得到蒙脱土改性PANI复合物,溶解于氮甲基吡咯烷酮并涂覆在Q235钢上制得PANI/Mt的复合涂层,蒙脱土改性PANI复合物分散于环氧树脂中,涂于Q235钢上制得PANI/Mt/EP涂层,在3.5%NaCl溶液中考察研究PANI涂层,PANI/Mt涂层和PANI/Mt/EP涂层防腐性能,研究也进一步证实了在PANI中引入Mt能有效提高PANI涂层的耐蚀性,蒙脱土在聚苯胺中分布均匀,有效降低涂层内部连通孔隙,PANI涂层的耐蚀性提高。

Mostafaei等[58]通过在樟脑磺酸为氧化剂,过硫酸铵为引发剂,含有纳米ZnO的苯胺单体原位聚合制备PANI/ZnO纳米复合物,与含有膦酰基乙酸三乙酯的环氧树脂(EP)共混,在ST37低碳钢表面制备了EP/PANI/ZnO复合涂层,在3.5%NaCl溶液中考察了耐蚀性,与单一的EP涂层和EP/PANI涂层相比,PANI/ZnO纳米复合物提供了更好的屏蔽性能和抗腐蚀性,并对涂层的附着性进行了实验研究,与EP混合制得的涂层与金属基底有更好的附着力。聚苯胺复合材料与树脂共混制备的三元复合涂层,无论是对金属基底的黏结强度还是防腐性能均优于单一涂层和二元复合涂层,为今后制备防腐蚀能力更好的聚苯胺基三元复合涂层提供了一定的研究基础。

聚苯胺/无机复合材料在金属防腐领域也取得了较好的成果。聚苯胺/无机纳米复合使用,综合了聚苯胺的氧化还原自修复性能和纳米无机物的优良力学性能,显示出更好的屏蔽作用,增强了涂层的防腐性能,在制备改性聚苯胺涂层时,在金属电极表面电化学法虽然能够直接沉积改性聚苯胺涂层,但受金属电极大小的限制,适合在实验室研究。通过化学氧化聚合和共溶涂覆所制备的改性聚苯胺涂层的成膜性、屏蔽性和力学性能较好,但在制备过程中使用到有机溶剂,使其应用受到限制,同时对聚苯胺无机复合涂层防腐蚀机理的研究还不够深入。

此外,聚苯胺类涂层对其他金属,如镁合金,铜和铝合金的保护作用也进行了相关的研究。Zhang等[59]将本征态聚苯胺和氢氟酸掺杂聚苯胺同环氧树脂混合后在镁合金表面制备防腐涂层,室温下在3.5%NaCl溶液中考察所制备涂层对镁合金的保护作用,掺杂聚苯胺涂层比本征态聚苯胺涂层和单一的环氧树脂涂层有更好的电荷转移电阻,更紧密的微观结构和更好的黏附力,也就赋予其更好的防腐蚀保护作用,XPS分析结果表明,伴随着氢氟酸掺杂聚苯胺的氧化还原反应,从掺杂聚苯胺中释放出的氟离子在镁合金表面形成不可溶的微观结构的MgF2复合物薄膜,对镁合金表面起一定保护作用。Gvozdenovic等[60]在有苯胺的苯甲酸钠电解液中,在铜电极表面,用恒电流电化学法聚合得到聚苯胺涂层,用动电位极化法和电化学阻抗法考察了在3.5%NaCl溶液中的抗腐蚀性,结果表明所得聚苯胺薄膜能够提供96%的保护作用,而不用于常规有机涂层的是,聚苯胺涂层在刚浸泡时测得初始阻抗为8kΩ·cm-2,随着浸泡时间延长至540h的16kΩ·cm-2,分析认为是阴极的苯甲酸阴离子从聚苯胺脱掺杂,进而使得聚苯胺涂层的电导率下降,随着浸泡时间延长,脱掺杂结束时,聚苯胺涂层表现出与常规涂层一样的阻抗变化趋势,阻抗也开始缓慢下降。Gupta等[61]考察了木质素磺酸掺杂聚苯胺,同环氧树脂掺混后在铝合金表面制备涂层,在0.6mol·L-1 NaCl中考察对铝合金的保护作用,掺混5%(最优浓度)掺杂聚苯胺后,将环氧树脂涂层保护的金属腐蚀电流从8.73×10-6A·cm-2减小至7.62×10-10A·cm-2,在浸泡30d后,涂层仍有很好的完整性和黏附力。同样的,作者认为,制备的木质素磺酸掺杂聚苯胺环氧树脂涂层主要起屏蔽作用,阻碍腐蚀性离子对金属的腐蚀破坏,在浸泡过程中,阳极发生氧化反应发生溶解,此时在表面形成Al(OH)3保护层,而聚苯胺的氧化还原特性使得聚苯胺能够对氢氧化物保护层进行保护。不难看出,不论是用不同酸掺杂制备聚苯胺后与环氧树脂掺混后在被保护金属表面制备涂层,还是在不同金属表面用电化学方法聚合得到聚苯胺涂层,聚苯胺复合涂层对其他金属也表现出优异的抗腐蚀保护作用。

3 结束语无论是对聚苯胺进行掺杂还是与其他材料复合成二元或三元复合涂层,聚苯胺类复合涂层对钢材的腐蚀防护取得了比较理想的效果。

纵观导电聚合物复合涂层的性能特点及不足,建议未来其研究方向应该是:

(1) 深入研究聚苯胺复合涂层的防腐机理,为开发性能优良的防腐涂层提供理论指导。目前金属钝化理论和屏蔽作用是国内外学者普遍接受的观点,但迄今尚未达成共识,而且在不同腐蚀介质中也可能存在着不同的防腐机理。因此,还需要进行深入的研究来阐明聚苯胺及其复合涂层的防腐蚀机理。

(2) 对聚苯胺复合涂层在腐蚀领域的制备多集中在电化学沉积和共溶涂覆等方法上,多停留在实验研究阶段,通过聚苯胺与其他材料的复合,丰富二元及多元复合材料,以及复合后防腐蚀机理的研究将会是以后研究和开发的趋势。

(3) 聚苯胺复合涂层大范围制备和针对氯化物腐蚀、硫化物腐蚀,以及氯化物和硫化物等协同腐蚀的防腐效果和防腐机理的研究较少,通过对复杂环境的防腐蚀研究,可进一步拓宽其在石油化工中的应用领域。

| [1] | YIN Z F, ZHAO W Z, BAI Z Q, et al. Corrosion behavior of SM 80SS tube steel in stimulant solution containing H2S and CO2[J]. Electrochimica Acta, 2008, 53 (10): 3690–3700. DOI: 10.1016/j.electacta.2007.12.039 |

| [2] | VAFAJOO L, GANJIAN K, FATTAHI M. Influence of key parameters on crude oil desalting:an experimental and theoretical study[J]. Journal of Petroleum Science & Engineering, 2012, 90/91 (4): 107–111. |

| [3] | STAROSVETSKY J, STAROSVETSKY D, POKROY B, et al. Electrochemical behaviour of stainless steels in media containing iron-oxidizing bacteria (IOB) by corrosion process modeling[J]. Corrosion Science, 2008, 50 (2): 540–547. DOI: 10.1016/j.corsci.2007.07.008 |

| [4] | SHENG X X, TING Y P, PEHKONEN S O. Evaluation of anorganic corrosion inhibitor on abiotic corrosion and microbio-logically influenced corrosion of mild steel[J]. Industrial & Engineering Chemistry Research, 2007, 46 (22): 7117–7125. |

| [5] | TANG P, YANG J, ZHENG J Y, et al. Failure analysis and prediction of pipes due to the interaction between multiphase flow and structure[J]. Engineering Failure Analysis, 2009, 16 (5): 1749–1756. DOI: 10.1016/j.engfailanal.2009.01.002 |

| [6] | NASIRPOURI F, MOSTAFAEI A, FATHYUNES L, et al. Assessment of localized corrosion in carbon steel tube-grade AISI 1045 used in output oil-gas separator vessel of desalination unit in oil refinery industry[J]. Engineering Failure Analysis, 2014, 40 (2): 75–88. |

| [7] | ABDULSALAM M I, SHINOHARA T I. Technical note:crevice corrosion of stainless steel in hot salt water[J]. Corrosion, 2003, 59 (4): 291–294. DOI: 10.5006/1.3277561 |

| [8] | LAITINEN T. Localized corrosion of stainless steel in chloride, sulfate and thiosulfate containing environments[J]. Corrosion Science, 2000, 42 (3): 421–441. DOI: 10.1016/S0010-938X(99)00072-4 |

| [9] | COLE I S. 2-Smart coatings for corrosion protection: an overview[M]. Handbook of Smart Coatings for Materials Protection, USA, Woodhead Publishing, 2014. |

| [10] | GANASH A A, AL-NOWAISER F M, AL-THABAITI S A, et al. Comparison study for passivation of stainless steel by coating with polyaniline from two different acids[J]. Progress in Organic Coatings, 2011, 72 (3): 480–485. DOI: 10.1016/j.porgcoat.2011.06.006 |

| [11] | KAMARAJ K, SATHIYANARAYANAN S, MUTHUKRISHNAN S, et al. Corrosion protection of iron by benzoate doped polyaniline containing coatings[J]. Progress in Organic Coatings, 2009, 64 (4): 460–465. DOI: 10.1016/j.porgcoat.2008.08.008 |

| [12] | SHI Y, SHI J. Research progress of acid doped polyaniline[J]. Journal of Contemporary Chemical Industry, 2011, 40 (1): 66–68. |

| [13] | DESHPANDL PP, JADHA NG, JADHA J, et al. Conducting polymers for corrosion protection:a review[J]. Journal of Coatings Technology and Research, 2014, 11 (4): 473–494. DOI: 10.1007/s11998-014-9586-7 |

| [14] | ARMELIN E, PLA R, LIESA F, et al. Corrosion protection with polyaniline and polypyrrole as anticorrosive additives for epoxy paint[J]. Corrosion Science, 2008, 50 (3): 721–728. DOI: 10.1016/j.corsci.2007.10.006 |

| [15] | MARJANOVIC G C. Recent advances in polyaniline research:polymerization mechanisms, structural aspects, properties and applications[J]. Synthetic Metals, 2013, 177 : 1–47. DOI: 10.1016/j.synthmet.2013.06.004 |

| [16] | KUCEKOVA Z, HUMPOLICEK P, KASPARKOVA V, et al. Colloidal polyaniline dispersions:antibacterial activity, cytotoxicity and neutrophil oxidative burst[J]. Colloids & Surfaces B Biointerfaces, 2014, 116 (14): 411–417. |

| [17] | DHAND C, DAS M, DATTA M, et al. Recent advances in polyaniline based biosensors[J]. Biosensors & Bioelectronics, 2011, 26 (6): 2811–2821. |

| [18] | WANG T L, WANG W, DAI Y T, et al. Electrochemical synthesis of polyaniline films on activated carbon for supercapacitor application[J]. Russian Journal of Electrochemistry, 2015, 51 (8): 743–747. DOI: 10.1134/S1023193515080133 |

| [19] | DEBERRY D W. Modification of the electrochemical and corrosion behavior of stainless steels with an electroactive coating[J]. Journal of the Electrochemical Society, 1985, 132 (5): 1022–1026. DOI: 10.1149/1.2114008 |

| [20] | WESSLING B. Corrosion prevention with an organic metal(polyaniline):Surface ennobling, passivation, corrosion test results[J]. Mater Corrosion, 1996, 47 (8): 439–445. DOI: 10.1002/(ISSN)1521-4176 |

| [21] | WRSSLING B. Passivation of metals by coating with polyaniline:corrosion potential shift and morphological changes[J]. Advanced Materials, 1994, 6 (3): 226–228. DOI: 10.1002/(ISSN)1521-4095 |

| [22] | FAHLMAN M, JASTY A, EPSTEIN A J. Corrosion protection of iron/steel by emeraldine base polyaniline:an X-ray photoelectron spectroscopy study[J]. Synthetic Metals, 1997, 85 (1): 1323–1326. |

| [23] | SCHAUER T, JOOS A, DULOG L, et al. Protection of iron against corrosion with polyaniline primers[J]. Progress in Organic Coatings, 1998, 33 (1): 20–27. DOI: 10.1016/S0300-9440(97)00123-9 |

| [24] | FANG J J, XU K, ZHU L H, et al. A study on mechanism of corrosion protection of polyaniline coating and its failure[J]. Corrosion Science, 2007, 49 (11): 4232–4242. DOI: 10.1016/j.corsci.2007.05.017 |

| [25] | JAIN F C, ROSATO J J, KALONIA K S, et al. Formation of an active elective barrier at Al/semiconductor interface:a novel approach in corrosion prevention[J]. Corrosion, 1986, 42 : 700–707. DOI: 10.5006/1.3583044 |

| [26] | SZE S M. Physics of semiconductor devices[M]. 2nd ed. New York: John Wiley and Sons, Inc, 1981. |

| [27] | SAMUI A B, PATANKER A S, TANGARAJAN J, et al. Study of polyaniline containing paint for corrosion prevention[J]. Progress in Organic Coatings, 2003, 47 (1): 1–7. DOI: 10.1016/S0300-9440(02)00117-0 |

| [28] | SASIKUMARA Y, KUMZRB A M, GASEMB Z M, et al. Hybrid nanocomposite from aniline and CeO2 nanoparticles:surface protective performance on mild steel in acidic environment[J]. Applied Surface Science, 2015, 330 : 207–215. DOI: 10.1016/j.apsusc.2015.01.002 |

| [29] | CHEN Y, WANG X H, LI J, et al. Polyaniline for corrosion prevention of mild steel coupled with copper[J]. Electrochimica Acta, 2007, 52 (17): 5392–5399. DOI: 10.1016/j.electacta.2007.02.057 |

| [30] | SOUZA S D. Smart coating based on polyaniline acrylic blend for corrosion protection of different metals[J]. Surface and Coatings Technology, 2007, 201 (5): 7574–7581. |

| [31] | KOWALSKI D, UEDA M, OHTSUKA T. Self-healing ion-permselective conducting polymer coating[J]. Journal of Materials Chemistry, 2010, 20 (36): 7630–7633. DOI: 10.1039/c0jm00866d |

| [32] | YAN M, TALLMAN DE, RASMUSSEN S C, et al. Corrosion Control Coatings for Aluminum Alloys Based on Neutral and n-Doped Conjugated Polymers[J]. Journal of the Electrochemical Society, 2009, 156 (10): C360–C366. DOI: 10.1149/1.3190162 |

| [33] | GARCIAGALLEGOS J C, MARTINGULLON I, CONESA J A, et al. Effect of carbon nanofillers on the performance of electromechanical polyaniline based composite actuators[J]. Nanotechnology, 2016, 27 (1): 1–22. |

| [34] | EBRAHIMI G, NESHATINS J, REZAEI F. An investigation on the effect of H3PO4 and HCl-doped polyaniline nanoparticles on corrosion protection of carbon steel by means of scanning kelvin probe[J]. Progress in Organic Coatings, 2017, 105 : 1–8. DOI: 10.1016/j.porgcoat.2016.12.016 |

| [35] | RAJASEKHARAN V, STALIN T, VISWANATHAN S, et al. Electrochemical evaluation of anticorrosive performance of organic acid doped polyaniline based coatings[J]. International Journal of Electrochemical Science, 2013, 8 (9): 11327–11336. |

| [36] | JAFARI Y, GHOREISHI S M, SHABANINOOSHABADI M. Electrosynthesis, characterization and corrosion inhibition study of DBSA-doped polyaniline coating on 310 stainless steel[J]. Iranian Journal of Chemistry and Chemical Engineering, 2017, 7 (1): 1–6. |

| [37] |

杨显, 杨小刚, 马新起. 功能酸二次掺杂聚苯胺的防腐蚀性能[J].

化工学报, 2014, 65 (9): 3738–3743.

YANG X, YANG X G, MA X Q. Anticorrosion property of polyaniline doped twice with functional acid[J]. CIESC Journal, 2014, 65 (9): 3738–3743. |

| [38] | HAO Y S, SANI L A, GE T, et al. Phytic acid doped polyaniline containing epoxy coatings for corrosion protection of Q235 carbon steel[J]. Applied Surface Science, 2017, 419 : 826–837. DOI: 10.1016/j.apsusc.2017.05.079 |

| [39] | CHEN C H, KO C J, CHUANG C H, et al. Synthesis and characterization of polyaniline co-doped with nitric acid and dodecyl benzene sulfonic acid[J]. Journal of Polymer Research, 2017, 24 (1): 1–10. DOI: 10.1007/s10965-016-1163-6 |

| [40] | YAGAN Z, PEKMEZ N O, YILDIZ A. Inhibition of corrosion of mild steel by homopolymer and bilayer coatings of polyaniline and polypyrrole[J]. Progress in Organic Coatings, 2007, 59 (4): 297–303. DOI: 10.1016/j.porgcoat.2007.04.006 |

| [41] | PANAH N B, DANAEE I. Study of the anticorrosive properties of polypyrrole/polyaniline bilayer via electrochemical techniques[J]. Progress in Organic Coatings, 2010, 68 (3): 214–218. DOI: 10.1016/j.porgcoat.2010.02.002 |

| [42] | THINH P X, KIM J K, HUH D S. Fabrication of honeycomb-patterned polyaniline composite films using chemically modified polyaniline nanoparticles[J]. Polymer, 2014, 55 (20): 5168–5177. DOI: 10.1016/j.polymer.2014.08.011 |

| [43] | CHAUDHARI S, PATIL P P. Inhibition of nickel coated mild steel corrosion by electrosynthesized polyaniline coatings[J]. Electrochimica Acta, 2011, 56 (8): 3049–3059. DOI: 10.1016/j.electacta.2010.12.096 |

| [44] | OZYILMAZ A T, AKDAG A, KARAHAN I H. Electrochemical synthesis of polyaniline films on zinc-cobalt alloy deposited carbon steel surface in sodium oxalate[J]. Progress in Organic Coatings, 2014, 77 (4): 872–879. DOI: 10.1016/j.porgcoat.2014.01.020 |

| [45] | OLAD A, BARATI M, BEHBONDI S. Preparation of PANI/epoxy/Zn nanocomposite using Zn nanoparticles and epoxy resin as additives and investigation of its corrosion protection behavior on iron[J]. Progress in Organic Coatings, 2012, 74 (1): 221–227. DOI: 10.1016/j.porgcoat.2011.12.012 |

| [46] | KARPAKAM V, KAMARAJ K, SATHIYANARAYANANZ S. Electrosynthesis of PANI-nano TiO2 composite coating on steel and its anti-corrosion performance[J]. Journal of the Electrochemical Society, 2011, 158 (12): C416–C423. DOI: 10.1149/2.023112jes |

| [47] | ABACI S, NESSARK B. Characterization and corrosion protection properties of composite material (PANI+TiO2) coatings on A304 stainless steel[J]. Journal of Coatings Technology and Research, 2015, 12 (1): 107–120. DOI: 10.1007/s11998-014-9611-x |

| [48] |

井新利, 王杨勇, 张东华. 二氧化硅/聚苯胺复合粒子的制备与性能[J].

材料工程, 2004 (1): 20–24.

JING X L, WANG Y Y, ZHANG D H. Preparation and properties of silicon dioxide/polyaniline composite particles[J]. Journal of Materials Engineering, 2004 (1): 20–24. |

| [49] |

冯辉霞, 许鸿善, 谭琳, 等. 聚苯胺/二氧化硅复合薄膜的制备及其防腐性能[J].

材料导报B, 2016, 30 (6): 19–22.

FENG H X, XU H S, TAN L, et al. Preparation and anti-corrosion properties of polyaniline/silica composite films[J]. Materials Review B, 2016, 30 (6): 19–22. |

| [50] |

李传宪, 石恩华, 杨爽, 等. 聚苯胺/聚吡咯-纳米二氧化硅复合薄膜的合成及防腐性能[J].

高等学校化学学报, 2016, 37 (11): 2025–2033.

LI C X, SHI E H, YANG S, et al. Synthesis and anti-corrosion properties of polyaniline/polypyrrole-nano silicon dioxide composite membrane[J]. Chemical Journal of Chinese Universities, 2016, 37 (11): 2025–2033. DOI: 10.7503/cjcu20160390 |

| [51] | KUMAR A M, GASEM Z M. Effect of functionalization of carbon nanotubes on mechanical and electrochemical behavior of polyaniline nanocomposite coatings[J]. Surface & Coatings Technology, 2015 : 276, 416–423. |

| [52] | QIU G D, ZHU A P, ZHANG C Q. Hierarchically structured carbon nanotube-polyaniline nanobrushes for corrosion protection over a wide pH range[J]. Rsc Advances, 2017, 7 (56): 35330–35339. DOI: 10.1039/C7RA05235A |

| [53] | QIU C C, LIU D M, JIN K, et al. Electrochemical functionalization of 316 stainless steel with polyaniline-graphene oxide:corrosion resistance study[J]. Materials Chemistry & Physics, 2017, 5 (4): 1–37. |

| [54] | JAFARI Y, GHOREISHI S M, SHABANINOOSHABADI M. Electrochemical deposition and characterization of polyaniline-graphene nanocomposite films and its corrosion protection properties[J]. Journal of Polymer Research, 2016, 23 (5): 91–103. DOI: 10.1007/s10965-016-0983-8 |

| [55] | CHANG C H, HUANG S C, PENG CH W, et al. Novel anticorrosion coatings prepared from polyaniline/graphene composites[J]. Carbon, 2012, 50 (14): 5044–5051. DOI: 10.1016/j.carbon.2012.06.043 |

| [56] | PIROMRUEN P, KONGPARAKUL S, PRASASSARAKICH P. Synthesis of polyaniline/montmorillonite nanocomposites with an enhanced anticorrosive performance[J]. Progress in Organic Coatings, 2014, 77 (3): 691–700. DOI: 10.1016/j.porgcoat.2013.12.007 |

| [57] |

张磊, 李保松, 张文. 海洋环境蒙脱土改性聚苯胺环氧涂层的防腐蚀性能[J].

腐蚀与防护, 2016, 37 (3): 215–219.

ZHANG L, LI B S, ZHANG W. Anticorrosion performance of epoxy coating containing polyaniline modified by montmorillonite in marine environment[J]. Corrosion Protection, 2016, 37 (3): 215–219. DOI: 10.11973/fsyfh-201603007 |

| [58] | MOSTAFAEI A, NASIRPOURI F. Epoxy/polyaniline-ZnO nanorods hybrid nanocomposite coatings:synthesis, characterization and corrosion protection performance of conducting paints[J]. Progress in Organic Coatings, 2014, 77 (1): 146–159. DOI: 10.1016/j.porgcoat.2013.08.015 |

| [59] | ZHANG Y J, SHAO Y W, ZHANG T, et al. The effect of epoxy coating containing emeraldine base and hydrofluoric acid doped polyaniline on the corrosion protection of AZ91D magnesium alloy[J]. Corrosion Science, 2011, 53 (11): 3747–3755. DOI: 10.1016/j.corsci.2011.07.021 |

| [60] | GVOZDENOVIC M M, JUGOVIC B Z, STEVANOVIC J S, et al. Electrochemical synthesis and corrosion behavior of polyaniline-benzoate coating on copper[J]. Synthetic Metals, 2011, 161 (13): 1313–1318. |

| [61] | GUPTA G, BIRBILIS N, COOK A B, et al. Polyaniline-lignosulfonate/epoxy coating for corrosion protection of AA2024-T3[J]. Corrosion Science, 2013, 67 (1): 256–267. |

2018, Vol. 46

2018, Vol. 46