文章信息

- 郑欢欢, 刘鑫禹, 陈亚楠, 张从林, 吕鹏, 蔡杰, 关庆丰

- ZHENG Huan-huan, LIU Xin-yu, CHEN Ya-nan, ZHANG Cong-lin, LYU Peng, CAI Jie, GUAN Qing-feng

- 20钢强流脉冲电子束表面合金化的微观组织和性能

- Microstructure and Properties of High Current Pulsed Electron Beam Surface Alloying on 20 Steel

- 材料工程, 2018, 46(7): 127-135

- Journal of Materials Engineering, 2018, 46(7): 127-135.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000961

-

文章历史

- 收稿日期: 2016-08-10

- 修订日期: 2017-11-21

2. 江苏大学 先进制造与现代装备技术工程研究院, 江苏 镇江 212013

2. Engineering Institute of Advanced Manufacturing and Modern Equipment Technology, Jiangsu University, Zhenjiang 212013, Jiangsu, China

20钢作为低碳钢(含碳量低于0.25%)的典型代表,具有较好的塑韧性,用途十分广泛且成本低廉,常被应用于汽车及一般机械制造业中的中小型渗碳、碳氮共渗等零件,如汽车上的手刹蹄片、杠杆轴、变速箱速叉等[1-2]。在实际生产应用中,腐蚀、断裂和磨损是其发生失效的主要方式[3-5],由于低碳钢存在着强度耐蚀性明显不足等缺点,其使用范围和服役寿命受到了明显的限制。研究表明,在钢件表面制备合金改性层对于提高其表面综合性能,是一种行之有效的方法[6-8]。即通过扩散改变金属表面成分和组织结构,在表面性能差、价格便宜的金属表面制备出综合性能优良的表面合金层,从而明显改善材料的表面强度及耐蚀性,同时在防止热疲劳及提高使用寿命等方面也效果显著[9]。目前,被广泛应用的表面合金化技术主要有:气相沉积技术、热喷涂技术、激光束表面技术、离子束注入等。但这些方法普遍存在技术成本高、操作复杂、完成周期长、效率较低[10-11]等问题,尤其是气相沉积等方法对环境有较重污染。

强流脉冲电子束(HCPEB)是近些年发展起来的一种先进载能束表面改性技术[12-13],该工艺具有能量利用率高、工件变形小、清洁及处理方式灵活等优点[14]。20世纪70年代,Rotshtein等[12],Ivanova等[15]就对HCPEB与材料表面强化作用机理进行了研究。近些年来,美国、俄罗斯、日本、德国等均对HCPEB表面技术进行了研究。国内一些科研单位如哈尔滨工业大学,兰州空间技术物理研究所等也逐渐开展了该领域的研究。从目前国内外研究现状来看,HCPEB表面技术在理论及实践方面已经取得了一定的进展及研究成果,重点关注于HCPEB处理后材料力学性能的变化以及脉冲电子束与材料表面之间相互作用的热-应力耦合物理机制[16-17]。与此相比,将HCPEB技术运用到表面合金化改性方面的研究报道尚不多见。应用在合金化方面,HCPEB表面技术有着巨大的发展潜力和独特的优势,因具备局部能量密度高、瞬时加热等特点,可使基体与涂层同时熔化实现冶金结合,从而解决了涂层与基体结合力的问题。

本工作利用预涂覆和HCPEB技术相结合的方法在20钢的表面进行Cr表面合金化处理,力图简化繁琐过程,降低生产成本,改善材料表面的力学性能和耐腐蚀性能。通过对合金化表层微观组织结构的分析,探讨了HCPEB表面合金化机制。

1 实验材料与方法选用工业碳钢20钢为基材,其化学成分(质量分数/%)为C 0.17,Si 0.35,Mn 0.56,S 0.035,P 0.035,Cr 0.20,Ni 0.25,Cu 0.21,余量为Fe。利用电火花线将20钢切割制成10mm×10mm×10mm的样品,然后在高温炉中去应力退火。退火工艺为:加热温度500℃,保温时间4h,炉冷。使用金相砂纸打磨样品表面并抛光,用无水乙醇清洗备用。选用纯度为99.9%的Cr粉(400目)为合金化材料,颗粒尺寸约为30~40μm。将黏结剂(硝基清漆)与稀释剂(乙酸异戊酯)按照1:2的体积比配置成硝基清漆稀释溶液,并与Cr粉按照0.1~0.15g/mL的比例混合搅拌均匀,使用喷枪均匀地涂覆在抛光的基材表面,厚度约为0.05~0.1mm。样品在空气中干燥后利用HOPE-1型HCPEB装置垂直辐照涂覆面,辐照工艺为:加速电压27kV,能量密度约4J/cm2,靶源距离150mm,脉冲宽度1.5μs,真空度5×10-3Pa。辐照次数分别为10,20和30次。

利用D/Max-2500/pc型X射线衍射仪对辐照前后样品表面相结构进行分析;利用DM-2500M光学显微镜、JEOL JSM-7001F场发射扫描电子显微镜(SEM)对辐照前后样品表面进行形貌观察;利用JEOL-2100透射电镜(TEM)对样品表层微结构进行表征。用于TEM观察的薄膜样品的制备工艺为:线切割厚度约为1mm的薄片,砂纸研磨辐照表面的背面,采用GATAN656型高精度凹坑研磨仪继续研磨至10μm以下,利用TENUPOL-5型自动电解双喷减薄仪进行最终减薄。

表面硬度和横截面硬度测量在HVS-1000型维氏硬度计上进行;电化学腐蚀实验在Bio-Logic VMP2型电化学工作站进行,饱和甘汞电极为参比电极,铂片为辅助电极。电解质溶液为3.5%NaCl(质量分数)标准水溶液,电位扫描速率为0.333mV/s,样品裸露面积为1cm2,其余表面均用硫化硅橡胶封闭。

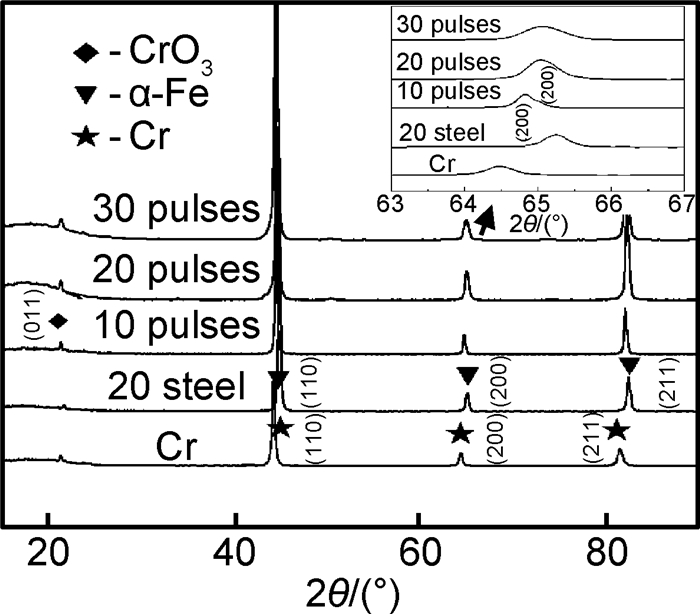

2 结果与分析 2.1 合金化层物相分析图 1为Cr粉、20钢基体及电子束表面合金化Cr样品的X射线衍射分析结果,插图为其局部放大图。可以看出,与20钢原始样品相比,HCPEB合金化处理后未出现Cr的衍射峰,说明Cr在HCPEB辐照作用下很可能发生了固溶。同时,合金化后样品的α-Fe(110),(200),(211)衍射峰向低角方向偏移,衍射峰宽相比原始20钢样品也有所变宽。根据布拉格衍射公式[16]:2dsinθ=nλ,其中d为晶面间距,θ为入射X射线与相应晶面之间的夹角,λ为波长,n为反射级数。θ减小意味着晶面间距d增大,主要原因是Cr原子半径大于Fe,Cr溶入到Fe晶格中导致Fe基体晶面间距的增大,使衍射峰向低角度偏移。以往研究表明[18],HCPEB辐照会使金属表面快速重熔,HCPEB辐照结束熔化表层开始大量形核,但在快速冷却过程中来不及长大,从而导致辐照表面形成超细晶结构,这将造成衍射峰宽的增加。

|

图 1 合金化层的X射线衍射分析 Fig. 1 X-ray diffraction analysis of the alloying layer |

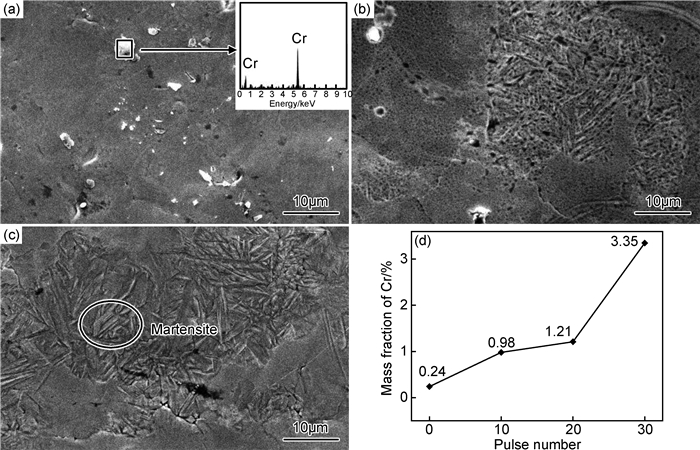

图 2为20钢HCPEB合金化前后的金相形貌。由图 2(a)辐照前退火态原始样品形貌可知,其由较粗大的铁素体和少量片状珠光体组成。图 2(b),(c),(d)分别为经10,20,30次HCPEB辐照合金化后样品的表面形貌,图 2(b)插图为涂覆Cr层后金相形貌。可以看出,经HCPEB辐照合金化后,样品表面预涂Cr膜消失不见,并形成了大量弥散分布的火山状熔坑,没有明显的分布规律,其尺寸从几微米到几十微米不等。随着辐照次数的逐渐增加,熔坑尺寸显著增大,但熔坑的数量密度却逐渐降低。小尺寸熔坑几乎消失,而残留熔坑的尺寸基本上都在几十微米以上,甚至可以达到100μm。辐照表面已很难观察到珠光体组织,说明HCPEB处理后合金化表面成分的均匀性有很大提高,如图 2(c),(d)所示。对于火山熔坑的形成机制,普遍认为是样品表面下的次表层在强流脉冲电子束辐照作用下最先达到熔点,内部熔化使得体积膨胀并向表面喷发,导致材料表面产生类似火山喷发后形成的熔坑[19]。材料表层的夹杂物和第二相颗粒区域更容易首先喷发,在喷发的过程中夹杂物和第二相颗粒也一同喷发出表面,从而使材料表面净化,是提高材料抗腐蚀性的一个重要因素[20]。熔坑密度随辐照次数减小的原因是,先前形成的熔坑被随后进行的轰击所熔合,且在随后的轰击过程中由于先前杂质区域的喷发净化作用,降低了表面熔坑的形核概率。

|

图 2 20钢HCPEB合金化前后的金相形貌 (a)20钢;(b)10次脉冲;(c)20次脉冲;(d)30次脉冲 Fig. 2 Metallographic morphologies of 20 steel before and after HCPEB alloying (a)20 steel; (b)10 pulses; (c)20 pulses; (d)30 pulses |

图 3为HCPEB合金化后表层形貌组织观察及其表面Cr元素的EDS分析。图 3(a),(b),(c)分别为HCPEB辐照10,20,30次合金化样品表面SEM像,可以看出,辐照样品表面残留着一些白色颗粒,尺寸约为1~3μm。根据EDS分析结果可以得出,白色颗粒为表面残余纯Cr粉颗粒。对比图 3(a),(b),(c)可以明显看出,随着脉冲次数的增加,表面残余Cr颗粒随辐照次数增加而减少,尤其是30次辐照以后,表面基本看不到残余的Cr颗粒,并且有部分片状马氏体组织产生,即表面由于HCPEB的强烈作用产生“自淬火”现象。图 3(d)为辐照前后样品表面Cr元素的EDS定量分析结果。可以看出,随辐照次数的增加,基体中平均Cr含量逐渐增加, 说明Cr元素在HCPEB轰击下发生了固溶,这与图 1中XRD衍射分析结果是一致的。

|

图 3 HCPEB合金化样品表层SEM图及其EDS定量分析 (a)10次脉冲;(b)20次脉冲;(c)30次脉冲;(d)表面Cr元素的EDS定量分析 Fig. 3 Surface SEM images and EDS analysis of the HCPEB alloyed samples (a)10 pulses; (b)20 pulses; (c)30 pulses; (d)EDS quantitative analysis of the Cr element on the surface |

Cr元素在钢中的固溶将在提高材料表面强度和腐蚀性能等方面发挥积极的作用[21-22]。

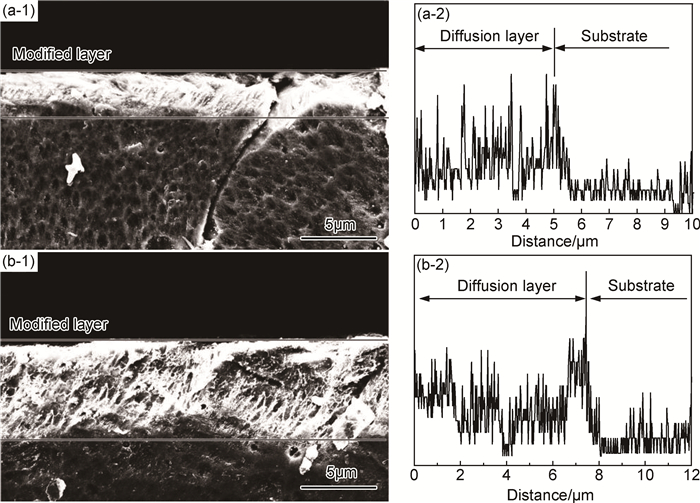

图 4为20次和30次HCPEB合金化后的横截面形貌以及线扫描分析。可以看出,辐照表面形成了与基体组织明显不同的改性层,其厚度随辐照次数的增加而增加,20次辐照后改性层厚度约为4μm,30次辐照后厚度约为6μm。根据数值模拟结果[23],HCPEB辐照钢铁材料时,表面熔化层厚度约为2μm,明显小于图 4中的改性层厚度,说明表面改性层并不是完全由熔化层构成的。通过扫描电镜能谱仪线扫描结果显示,表层Cr含量明显高于基体,表面富Cr层厚度约为5μm和8μm,说明HCPEB辐照过程中Cr元素向基体内部的扩散相对较深。研究表明[24-26],HCPEB辐照可在金属表层诱发高密度的空位和位错等晶体缺陷,加之晶粒细化,进而产生增强扩散效应,因此在HCPEB辐照过程中表面上的Cr元素得以向材料内部扩散较深的距离,熔化层和固态扩散层共同构成表面合金化层。

|

图 4 HCPEB合金化样品的截面SEM图(1)及线扫描分析(2) (a)20次脉冲;(b)30次脉冲 Fig. 4 Cross-section SEM images(1) and EDS line scan analysis(2) of the HCPEB alloyed samples (a)20 pulses; (b)30 pulses |

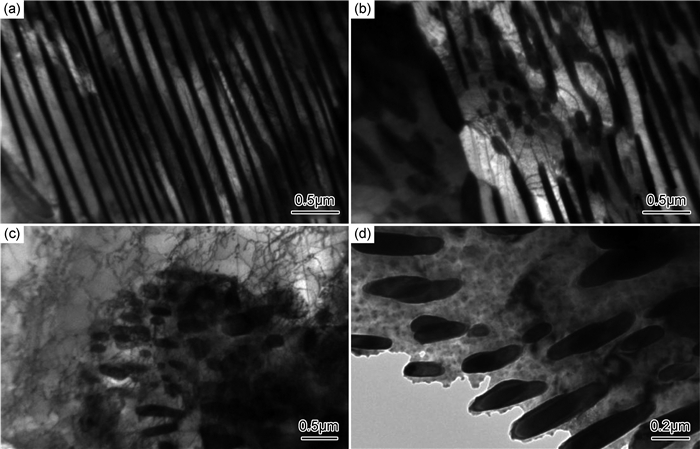

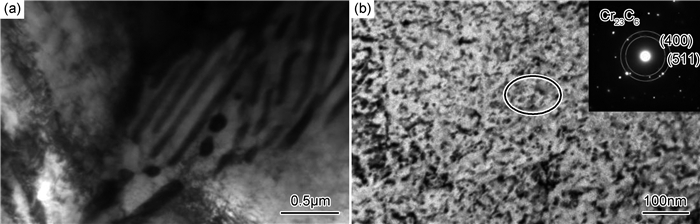

图 5为原始样品和10次HCPEB辐照后样品表面的TEM照片。原始样品珠光体区域中的渗碳体为层片状,铁素体内部位错密度较低,如图 5(a)所示。10次辐照后珠光体中的渗碳体出现了折断和弯曲现象,分布的密度也有所降低,如图 5(b)所示。这说明渗碳体在HCPEB辐照过程中发生了部分溶解。很多区域渗碳体的形状由层片状转变为粒状(图 5(c)),其周边的铁素体内部位错密度显著提高,这是HCPEB辐照诱发的强烈应力作用的结果[27],有文献显示团球状Fe3C颗粒的形成有助于增加低碳钢的硬度以及耐磨性能[28]。此外,图 5(d)显示,一些渗碳体周围的铁素体内部还形成了密度很高、颗粒细小(约10~20nm)的析出相颗粒。

|

图 5 原始样品(a)及辐照10次合金化样品((b)~(d))TEM图 Fig. 5 TEM images of the original sample(a) and samples alloyed by 10 pulses((b)-(d)) |

图 6为20次HCPEB辐照后样品表面的TEM图。在20次辐照样品中,渗碳体的分布和形态与10次辐照样品大体类似,但其密度更低,如图 6(a)所示,说明渗碳体进一步溶解。与10次辐照样品不同的是,20次辐照样品中几乎所有的铁素体内部都弥散分布着颗粒尺寸更小的析出相颗粒,其尺寸约为10nm,如图 6(b)所示。10次辐照时,析出相颗粒主要形成于渗碳体附近(图 5(d),渗碳体的铁素体基体区域基本上观察不到析出相颗粒(图 5(c)),说明此时C的扩散很不充分。随着辐照次数的增加,表面的不断熔化使20钢中的渗碳体溶解更为充分,尽管熔化和凝固的时间极为短暂,但渗碳体溶解后分解的C原子还是可以在熔化层中得以充分扩散,由于Cr与Fe相比是强碳化物形成元素,因此分解的C原子最有可能与Cr反应形成细小的碳化物颗粒。图 6(b)插图为选区电子衍射图(SAED),其中的衍射环属于析出相颗粒的衍射,标定结果为Cr23C6。Cr23C6生成焓为负值,为热力学稳定结构,同时,HCPEB辐照形成的大量层错、位错、晶界以及相界面为其形核提供了丰富的有利位置。30次辐照样品与20次大体相同,即表面合金化处理次数超过20次后,样品表层内的碳化物增强相趋于稳定,除一些渗碳体外,铁素体基体内部均形成了弥散分布的Cr23C6增强相。

|

图 6 20次合金化样品的TEM图 (a)渗碳体;(b)细小析出相 Fig. 6 TEM images of the samples alloyed by 20 pulses (a)cementite; (b)small precipitated phase |

图 7为辐照样品表面铁素体的TEM图。在10次辐照样品中,辐照诱发的应力在材料表层引起强烈的塑性变形,造成位错的运动,图 7(a)清楚地显示位错聚集在辐照后形成的细小碳化物颗粒附近,即Cr23C6颗粒可起到钉扎位错运动的作用,进而造成位错缠结,显著提高位错密度,这是材料强化的一种典型机制。图 7(b)为20次辐照的铁素体组织,可以看出,此时的位错呈现平行排列的状态,形成所谓的位错墙结构。如前所述,辐照形成的Cr23C6颗粒可钉扎位错造成位错的缠结,随着辐照次数的增加,位错密度将会变得越来越高,但当其提高到一定程度时,为了降低体系的能量,位错将会发生重排,即所谓的回复;规则排列的位错会降低体系的能量,因此位错在较高的辐照次数下呈现平行的排列方式,形成位错墙或位错胞等亚晶结构,这会导致材料的组织细化进而提高其强度。30次辐照样品铁素体中的亚结构主要为孪晶,如图 7(c)所示,主要原因是前期辐照新形成的高密度位错缠结和细小亚晶结构使位错滑移难以进行,为了协调后续辐照应力引起的变形,孪生变形机制得以开动,其结果是形成了透镜状的孪晶结构。孪晶界也具有阻碍位错运动的作用,降低位错的平均自由程,因此孪晶的形成实际上也起到继续细化晶粒,提高材料强度的作用。

|

图 7 合金化样品表面铁素体的TEM图 (a)10次脉冲;(b)20次脉冲;(c)30次脉冲 Fig. 7 TEM images of the ferrite in alloyed samples (a)10 pulses; (b)20 pulses; (c)30 pulses |

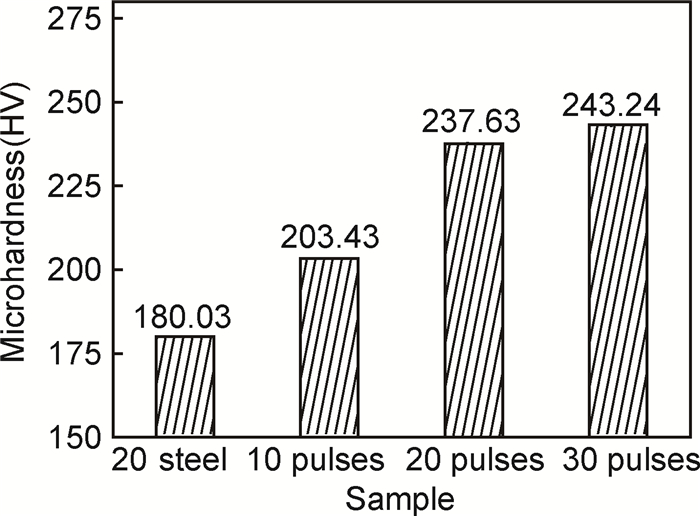

图 8为HCPEB表面合金化后20钢表面显微硬度与脉冲次数的关系曲线。相比于原始样品,合金化后的样品表面显微硬度均明显升高,且随着脉冲次数的增加呈上升趋势,30次脉冲辐照样品的表面硬度提高了35%,HCPEB表面合金化的强化效果显著。

|

图 8 合金化样品的表面显微硬度 Fig. 8 Surface microhardness of the alloyed samples |

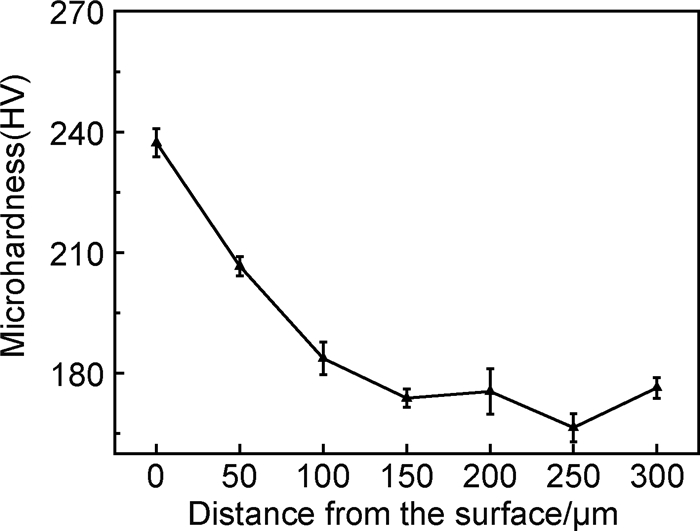

图 9为辐照20次表面合金化样品的横截面显微硬度曲线。可以看出,HCPEB表面合金化处理的强化层深度约为100μm。

|

图 9 20次合金化样品的截面显微硬度 Fig. 9 Cross-section microhardness of the alloyed samples with 20 pulses |

图 10为合金化前后20钢样品的极化曲线。可以看出,相比于原始样品,合金化后的样品极化曲线均向高电位和低电流密度方向偏移。实验所测的自腐蚀电位和自腐蚀电流如表 1所示,10次合金化样品的腐蚀电位(Ecorr)从处理前的-571mV增加到-537mV,20次和30次合金化样品的腐蚀电位分别为-425,-398mV;合金化样品腐蚀电流密度降低了1个数量级。腐蚀电位反映了金属腐蚀热力学的趋势和可能性,腐蚀电流表征的是腐蚀动力学,与腐蚀速率成正比。由此可见,HCPEB辐照合金化显著改善了20钢表面的耐腐蚀性。结合图 1的XRD谱图分析,合金化后的样品表面铬氧化物衍射峰较强,说明HCPEB辐照合金化更有利于样品表面形成氧化铬膜。实际上, HCPEB辐照在材料表面形成的高密度的晶界、亚晶界和位错等晶体缺陷可为氧离子进入材料内部形成通道,使其更容易在表面形成一层厚而致密的铬氧化膜,这种表面氧化膜在腐蚀过程中起到钝化作用,通常称其为钝化膜,它可以保护金属基体使其免遭腐蚀,提高材料的耐蚀能力。此外,HCPEB辐照后,材料表面的重熔使其成分更加均匀化,以及由于熔坑喷发引起的净化效应,这些都是表面腐蚀性能提高的重要因素[18, 29]。

|

图 10 合金化前后20钢样品的极化曲线 Fig. 10 Polarization curves of 20 steel samples before and after alloying |

| Sample | Icorr /(μA·cm-2) | Ecorr/mV |

| 20 steel | 73.18 | -571 |

| 10 pulses | 1.536 | -537 |

| 20 pulses | 3.067 | -425 |

| 30 pulses | 2.364 | -398 |

(1) 20钢经过HCPEB辐照合金化后,形成了厚度约为4~6μm的合金化层,合金化层由重熔层和Cr扩散层组成;Cr在样品表面发生固溶形成铬铁素体,并在基体内析出颗粒细小的Cr23C6增强相;部分渗碳体在辐照诱发的应力作用下发生弯折、粒化等现象。

(2) 10次辐照样品铁素体基体中的亚结构以位错缠结为主,20次辐照样品以位错墙为主,30次辐照样品以变形孪晶为主。

(3) HCPEB辐照合金化后材料表层显微硬度均有所提高,表面硬度随辐照次数的增加而增大,HCPEB辐照合金化强化效果显著。

(4) 合金化处理后材料的腐蚀电位显著提高,腐蚀电流密度降低了1个数量级,HCPEB辐照合金化显著地改善了材料的耐腐蚀性能。

| [1] | SUNG H K, SHIN S Y, HWANG B, et al. Effects of rolling and cooling conditions on microstructure and tensile and Charpy impact properties of ultra-low-carbon high-strength bainitic steels[J]. Metallurgical and Materials Transactions A, 2011, 42 (7): 1827–1835. DOI: 10.1007/s11661-010-0590-y |

| [2] |

刘靖, 鹿守理. 低碳钢组织与力学性能关系[J].

北京科技大学学报, 2002, 24 (2): 208–210.

LIU J, LU S L. Relationship between microstructure and properties in low carbon steel[J]. Journal of University of Science and Technology Beijing, 2002, 24 (2): 208–210. |

| [3] | YANG K, GOU H, ZHANG B, et al. Microstructures and fracture features of cold-rolled low carbon steel sheet after annealing and mechanical stress concurrently loaded[J]. Materials Science and Engineering:A, 2009, 502 (1): 126–130. |

| [4] | HUANG S J, SEMENOV V I, SHUSTER L S, et al. Tribological properties of the low-carbon steels with different micro-structure processed by heat treatment and severe plastic deformation[J]. Wear, 2011, 271 (5): 705–711. |

| [5] | WANG Z B, LU J, LU K. Wear and corrosion properties of a low carbon steel processed by means of SMAT followed by lower temperature chromizing treatment[J]. Surface and Coatings Technology, 2006, 201 (6): 2796–2801. DOI: 10.1016/j.surfcoat.2006.05.019 |

| [6] |

王松, 李晖, 许洪斌, 等. 基于高能束的表面合金化研究进展[J].

南方金属, 2013, 194 (5): 1–4.

WANG S, LI H, XU H B, et al. Research evolution of surface alloying by high energy beams[J]. Southern Metals, 2013, 194 (5): 1–4. |

| [7] |

张林伟, 余玖明, 张旭, 等. 脉冲爆炸-等离子体技术处理对T8钢表层组织和性能的影响[J].

材料工程, 2017, 45 (5): 100–105.

ZHANG L W, YU J M, ZHANG X, et al. Effect of pulse detonation-plasma technology treatment on structure of surface layer and performance of T8 steel[J]. Journal of Materials Engineering, 2017, 45 (5): 100–105. DOI: 10.11868/j.issn.1001-4381.2015.000999 |

| [8] |

符寒光, 姚书典. 铸件表面合金化工艺研究的进展[J].

现代铸铁, 1996 (1): 30–32.

FU H G, YAO S D. Progress in study on process of surface alloying of castings[J]. Modern Cast Iron, 1996 (1): 30–32. |

| [9] | SHEN L, WANG L, WANG Y, et al. Plasma nitriding of AlSi 304 austenitic stainless steel with pre-shot peening[J]. Surface and Coatings Technology, 2010, 204 (20): 3222–3227. DOI: 10.1016/j.surfcoat.2010.03.018 |

| [10] | QIN L, YANG K, LIU C, et al. Enhanced plasma boriding with molybdenum using double glow plasma surface alloying technique[J]. Materials Letters, 2012, 82 : 127–129. DOI: 10.1016/j.matlet.2012.05.069 |

| [11] | LIU C, CHEN S, SHANG L, et al. Microstructure and property of laser gas nitriding on gamma-TiAl alloy[J]. Chinese Journal of Lasers, 2002, 29 (3): 277–280. |

| [12] | PROSKUROVSKY D I, ROTSHTEIN V P, OZUR G E, et al. Pulsed electron-beam technology for surface modification of metallic materials[J]. Journal of Vacuum Science & Technology A, 1998, 16 (4): 2480–2488. |

| [13] | POGREBNJAK A D, BRATUSHKA S, BOYKO V I, et al. A review of mixing processes in Ta/Fe and Mo/Fe systems treated by high current electron beams[J]. Nuclear Instruments and Methods in Physics Research Section B:Beam Interactions with Materials and Atoms, 1998, 145 (3): 373–390. DOI: 10.1016/S0168-583X(98)00417-0 |

| [14] | WANG S S, PENG D L, CHANG L, et al. Enhanced mechanical properties induced by refined heat treatment for 9Cr-0.5Mo-1.8W martensitic heat resistant steel[J]. Materials & Design, 2013, 50 : 174–180. |

| [15] | IVANOVA Y F, ROTSHTEINA V P. Pulsed electron-beam treatment of WC-TiC-Co hard-alloy cutting tools:wear resistance and microstructural evolution[J]. Surface and Coatings Technology, 2000, 125 (1/3): 251–256. |

| [16] |

吴爱民. 模具钢电子束表面改性及应用基础研究[D]. 大连: 大连理工大学, 2002. WU A M. Surface modification of die steels by high current pulsed electron beam[D]. Dalian: Dalian University of Technology, 2002. http://cdmd.cnki.com.cn/Article/CDMD-10141-2003060663.htm |

| [17] |

秦颖, 吴爱民, 邹建新, 等. 强流脉冲电子束表面改性的物理模型及数值模拟[J].

强激光与粒子束, 2003, 15 (7): 701–704.

QIN Y, WU A M, ZOU J X, et al. Physical model and numerical simulation of intense pulsed electron beam surface modification[J]. High Power Laser and Particle Beams, 2003, 15 (7): 701–704. |

| [18] |

杨盛志, 王晓彤, 李艳, 等. 强流脉冲电子束作用下镍基高温合金GH4169的微观结构及腐蚀性能[J].

机械工程学报, 2015, 51 (12): 50–56.

YANG S Z, WANG X T, LI Y, et al. Microstructure and corrosion resistance on the surface of nickel-based superalloy GH4169 treated by high-current pulsed electron beam[J]. Journal of Mechanical Engineering, 2015, 51 (12): 50–56. |

| [19] |

邹慧, 关庆丰, 张庆瑜, 等. 利用强流脉冲电子束对45#钢进行表面改性[J].

吉林大学学报:工学版, 2004, 34 (1): 127–131.

ZOU H, GUAN Q F, ZHANG Q Y, et al. Surface modification of 45#steel by high-current pulsed electron beam[J]. Journal of Jilin University of Technology:Natural Science Edition, 2004, 34 (1): 127–131. |

| [20] | ZOU J, ZHANG K, DONG C, et al. Selective surface purification via crater eruption under pulsed electron beam irradiation[J]. Applied Physics Letters, 2006, 89 (4): 041913. DOI: 10.1063/1.2234306 |

| [21] |

胡丽华, 张雷, 许立宁, 等. Cr含量对低合金耐蚀管线钢焊接接头组织和性能的影响[J].

材料热处理学报, 2010, 31 (3): 92–96.

HU L H, ZHANG L, XU L N, et al. Effects of Cr content on microstructure and properties of low alloy corrosion resistant pipeline steel weld joints[J]. Transactions of Materials and Heat Treatment, 2010, 31 (3): 92–96. |

| [22] |

刘明, 程学群, 李晓刚, 等. Cr合金化对HRB400钢筋腐蚀行为的研究[J].

腐蚀科学与防护技术, 2015, 27 (6): 559–564.

LIU M, CHENG X Q, LI X G, et al. Corrosion behavior of Cr modified HRB400 steel rebar in 2%NaCl solution[J]. Corrosion Science and Protection Technology, 2015, 27 (6): 559–564. |

| [23] |

关庆丰. 强流脉冲电子束作用下金属材料的微观结构状态[D]. 长春: 吉林大学, 2005. GUAN Q F. Microstructures of metal materials induced by high current pulsed electron beam[D]. Changchun: Jilin University, 2005. http://cdmd.cnki.com.cn/Article/CDMD-10183-2006013736.htm |

| [24] | DONG C, WU A, HAO S, et al. Surface treatment by high current pulsed electron beam[J]. Surface and Coatings Technology, 2003, 163 : 620–624. |

| [25] |

关庆丰, 陈波, 张庆瑜, 等. 强流脉冲电子束辐照下单晶铝中的堆垛层错四面体[J].

物理学报, 2008, 57 (1): 392–397.

GUAN Q F, CHEN B, ZHANG Q Y, et al. Stacking fault tetrahedral in single-crystal aluminum induced by high-current pulsed electron beam[J]. Acta Physica Sinica, 2008, 57 (1): 392–397. DOI: 10.7498/aps.57.392 |

| [26] |

季乐, 杨盛志, 蔡杰, 等. 强流脉冲电子束辐照诱发纯钼表面的损伤效应及结构缺陷[J].

物理学报, 2013, 62 (23): 236103–236110.

JI L, YANG S Z, CAI J, et al. Damage and structural defects in the surface lager of pure molybdenum induced by high-current pulsed electron beam[J]. Acta Physica Sinica, 2013, 62 (23): 236103–236110. DOI: 10.7498/aps.62.236103 |

| [27] | HANSEN N, MEHL R F. New discoveries in deformed metals[J]. Metallurgical and Materials Transactions A, 2001, 32 (12): 2917–2935. DOI: 10.1007/s11661-001-0167-x |

| [28] | WANG X, HAN X G, LEI M K, et al. Effect of high-intensity pulsed ion beams irradiation on corrosion resistance of 316L stainless steel[J]. Materials Science and Engineering:A, 2007, 457 (1): 84–89. |

| [29] |

史子木, 张在强, 牛丽媛, 等. 强流脉冲电子束作用下AlSi 304L奥氏体不锈钢的微观结构与腐蚀性能[J].

高压物理学报, 2014, 28 (5): 597–603.

SHI Z M, ZHANG Z Q, NIU L Y, et al. Microstructures and corrosion property of AlSi 304L austenitic stainless steel irradiated by high-current pulsed electron beam[J]. Chinese Journal of High Pressure Physics, 2014, 28 (5): 597–603. DOI: 10.11858/gywlxb.2014.05.014 |

2018, Vol. 46

2018, Vol. 46