文章信息

- 卢国锋, 乔生儒

- LU Guo-feng, QIAO Sheng-ru

- Si-O-C界面层对C/SiC-N复合材料力学性能和热膨胀性能的影响

- Influence of Si-O-C Interlayer on Mechanical Properties and Thermal Expansion Properties of C/SiC-N Composites

- 材料工程, 2018, 46(7): 83-87

- Journal of Materials Engineering, 2018, 46(7): 83-87.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000190

-

文章历史

- 收稿日期: 2017-02-22

- 修订日期: 2018-02-07

2. 西北工业大学 超高温复合材料国家重点实验室, 西安 710072

2. National Key Laboratory of Thermostructure Composite Materials, Northwestern Polytechnical University, Xi'an 710072, China

连续碳纤维增强陶瓷基复合材料(Carbon Fiber Reinfored Ceramic Matrix Composits, CFCMCs)因具有良好的高温性能而在航空航天领域有着非常光明的应用前景[1]。但其缺点是抗氧化性能较低[2],从而限制了它在一些领域的应用。

碳纤维增强Si-C-N陶瓷基复合材料(C/Si-C-N)是一种新型的陶瓷基复合材料,由于其自身具有较高的抗氧化性能,因此在航空航天领域有着较好的应用前景。但是,C/Si-C-N复合材料只是在900℃以下抗氧化性能较高,而在900℃以上抗氧化性能则不甚理想[3],这在一定程度上影响了它的应用前景,因此有必要以C/Si-C-N为基础进一步提高其抗氧化性能。

对于CFCMCs而言,提高其抗氧化能力的途径通常包括:为复合材料设计合适的防氧化涂层,在复合材料基体中加入添加剂等[4-5]。为复合材料设计适宜的界面层也是其中一个非常重要的方法。Labruquère等[6]及Lu等[7]曾分别选择BC,Si-B-C,SiC和莫来石为界面层来提高CFCMCs的抗氧化能力。研究结果表明:选用合适的界面层可以使CFCMCs的抗氧化能力提高。但Lu的研究结果还表明,抗氧化界面层的使用往往会使复合材料的力学性能出现明显下降[8]。因此,有必要探索新的陶瓷界面层。

Si-O-C陶瓷具有良好的热稳定性、化学稳定性、较好的力学性能和抗蠕变性能[9],可作为C/Si-C-N的界面层材料。为此,在本工作中,制备了以Si-O-C为界面层的C/Si-C-N复合材料(C/Si-O-C/Si-C-N),研究了Si-O-C陶瓷界面层对C/Si-C-N复合材料力学性能和热膨胀性能的影响。

1 实验材料和实验方法 1.1 材料制备以T300碳纤维二维层铺穿刺毡为预制体,毡体密度为0.6g/cm3。Si-O-C界面层是以聚硅氧烷为原料采用聚合物浸渗裂解(Polymer Impregnation and Pyrolysis, PIP)工艺制备而成。首先用聚硅氧烷浸渍碳纤维预制体,然后在900℃下进行裂解。为了防止碳纤维在裂解过程中发生氧化,预制体表面用5mm厚的石墨粉覆盖,并在裂解过程通氮气保护。Si-O-C界面层的制备完成后,即可进行Si-C-N基体的制备。Si-C-N基体采用化学气相沉积工艺(Chemical Vapor Infiltration, CVI),以六甲基二硅氮烷为先驱体在900℃下沉积15h制得。

为了研究Si-O-C界面层对复合材料力学性能和热膨胀性能的影响,还制备了具有热解碳(pyro-carbon, PyC)界面层的C/Si-C-N复合材料(C/PyC/Si-C-N)。C/PyC/Si-C-N复合材料的制备过程参照文献[10]进行。

1.2 力学性能测试采用三点弯曲法测试两种复合材料的弯曲性能。测试依照ASTM C1341-00进行,测试试样的尺寸为3.5mm×5mm×70mm。试样加工时,试样的长度方向平行于预制体中层铺纤维的一个方向。三点弯曲测试在YKM-2200真空试验机上进行,测试时的加载速率为0.5mm/min,真空度为10-3Pa,跨距为60mm,测试温度分别为室温,900,1300℃和1600℃。测试完成后,复合材料的抗弯强度σf采用三点抗弯强度公式来计算:

|

(1) |

式中:P为载荷(N);L为跨距(mm);b为矩形梁试样宽度(mm);h为矩形梁试样高度(mm)。每个温度测试的试样为3个,最终数据取3个试样的平均值。

1.3 热膨胀性能测试采用DIL402C热膨胀仪测试C/Si-O-C/Si-C-N和C/PyC/Si-C-N的热膨胀系数(Coefficient of Thermal Expansion, CTE)。试样加工尺寸为3.5mm×5mm×22mm,取样方向为:长度和宽度方向垂直于复合材料的穿刺纤维方向,厚度方向则平行于穿刺纤维方向。测试时的升温速率为3℃/min,氩气保护,氩气流量为50mL/min,测试温度范围为RT~1200℃。

1.4 其他测试用S-4700扫描电子显微镜观察所制备材料的组织结构和试样的断口形貌。用阿基米德排水法测试材料的体积密度和开气孔率。

2 结果与讨论 2.1 C/Si-O-C/Si-C-N复合材料的组织结构图 1为所制备的C/Si-O-C/Si-C-N复合材料横截面的SEM照片。从图 1可看出,所制备的C/Si-O-C/Si-C-N复合材料比较致密,只在层间及纤维束内存在少许孔隙。由于基体和碳纤维之间的热膨胀失配,C/Si-O-C/Si-C-N复合材料的基体上还存在着大量的微裂纹(见图 2)。材料的密度和气孔率经测试后分别约为1.81g/cm3和9%(体积分数),这也进一步证实了材料的致密性。在碳纤维和Si-C-N基体之间有一明显的夹层(见图 3),这个夹层就是Si-O-C界面层。Si-O-C界面层的平均厚度约为200nm。Si-O-C界面层与碳纤维之间结合相对较为紧密;而与Si-C-N基体之间的结合则比较弱,在界面结合处可见到明显的间隙。C/Si-O-C/Si-C-N复合材料的这种界面结合状态必然会对复合材料的性能产生重要影响。

|

图 1 C/Si-O-C/Si-C-N; 复合材料的横截面 Fig. 1 Cross section of the C/Si-O-C/Si-C-N composites |

|

图 2 C/Si-O-C/Si-C-N复合材料中的微裂纹 Fig. 2 Microcracks in the C/Si-O-C/Si-C-N composites |

|

图 3 C/Si-O-C/Si-C-N中的Si-O-C界面层 Fig. 3 Si-O-C interlayer in C/Si-O-C/Si-C-N composites |

图 4为两种复合材料弯曲断裂强度随温度的变化曲线。从图 4可以看出,两种复合材料的抗弯强度都随温度的升高而逐渐升高。在约1100℃以下,C/Si-O-C/Si-C-N的强度低于C/PyC/Si-C-N,而在温度高于1100℃时,C/Si-O-C/Si-C-N的强度则高于C/PyC/Si-C-N。在900℃以下,C/Si-O-C/Si-C-N与C/PyC/Si-C-N在强度上的差值随着温度的升高虽有所减少,但总体来看变化不大;在1300℃以上时,情况也基本如此。而在900~1300℃之间,二者的差值则变化显著,C/Si-O-C/Si-C-N的强度随温度的升高而增加的速率明显快于C/PyC/Si-C-N。值得注意的是,由于Si-O-C陶瓷的强度(约400MPa[11])比热解碳的强度(约60~80MPa [12-13])高,根据复合材料的混合定则,C/Si-O-C/Si-C-N的强度应略高于C/PyC/Si-C-N,但实际上C/Si-O-C/Si-C-N的强度只是在1100℃以上时才符合这种情况,而在1100℃以下则都低于C/PyC/Si-C-N,这说明Si-O-C陶瓷界面层在1100℃以上能起到与PyC界面层同样的作用,在1100℃以下则不如PyC界面层,但从表 1的统计结果来看,由于在整个实验温度区间二者在抗弯强度上的差值都较小,两种复合材料的强度可以认为是基本相当,因此也可以说Si-O-C陶瓷界面层与PyC界面层的作用基本相当。

|

图 4 两种复合材料抗弯强度与温度的关系 Fig. 4 Flexural strength as a function of temperature fortwo kinds of composites |

| Temperature/ ℃ | Difference in the average strength of the two composites/ MPa | Sample variance of the strength of the C/Si-O-C/ Si-C-N/ MPa | Sample variance of the strength of the C/PyC/ Si-C-N/ MPa |

| RT | -12.0 | 12.18 | 7.71 |

| 900 | -9.6 | 10.51 | 8.98 |

| 1300 | 8.8 | 8.46 | 11.80 |

| 1600 | 11.4 | 7.63 | 7.65 |

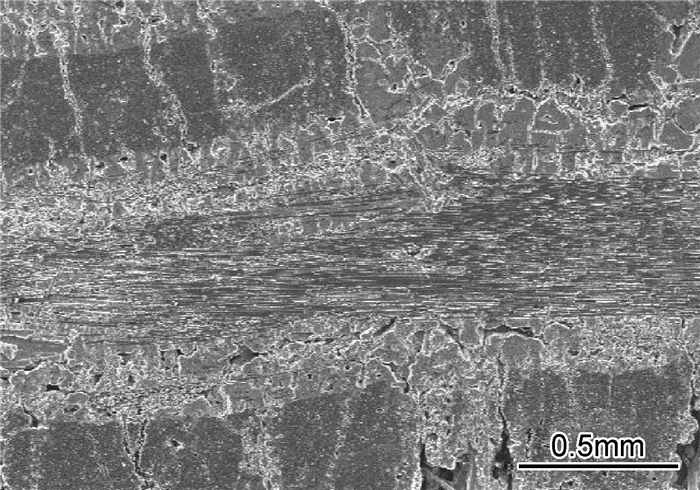

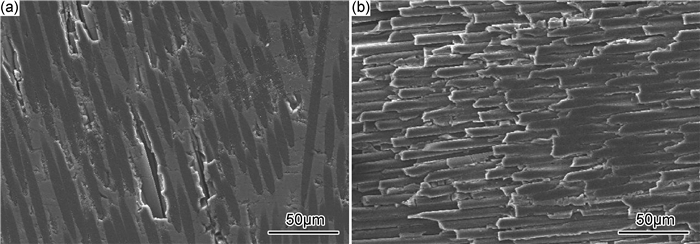

图 5为C/Si-O-C/Si-C-N在热处理前后的磨光剖面图。由图 5可以看出,在未经热处理的C/Si-O-C/Si-C-N磨光面上,基体和纤维轮廓完整,表面较为光滑;而在经1300℃热处理后的材料磨光面上则基体几乎完全脱落。由此可见,材料在热处理前后出现了明显变化。与其相对比,C/PyC/Si-C-N的剖面上在热处理前后则无明显改变(见图 6)。这说明,C/Si-O-C/Si-C-N在经过1300℃热处理后界面结合出现了明显减弱,而C/PyC/Si-C-N的界面结合则变化不大。

|

图 5 C/Si-O-C/Si-C-N复合材料的SEM照片 (a)未热处理;(b)1300℃热处理 Fig. 5 SEM photographs of C/Si-O-C/Si-C-N composites (a)untreated; (b)heat-treated at 1300℃ |

|

图 6 C/PyC/Si-C-N复合材料的SEM照片 (a)未热处理;(b)1300℃热处理 Fig. 6 SEM photographs of C/PyC/Si-C-N composites (a) untreated; (b)heat-treated at 1300℃ |

C/Si-O-C/Si-C-N和C/PyC/Si-C-N的抗弯强度随温度的变化所表现出来的规律以及二者在变化规律上的不同应与材料内部热应力的变化、界面结合情况的变化及界面层材料的自身结构有关。由于两种复合材料的制备基本上都是在900℃的高温区,在材料制备完成后,复合材料内部会存在很大的热应力。热应力的存在会使两种复合材料材料在室温下的抗弯强度都相对较低。而随着温度的升高,材料内部的热应力会下降,从而使得的复合材料的强度逐渐升高。在900℃以下,由于Si-O-C陶瓷界面层和PyC界面层的结构都不会发生变化,所以随温度的升高,C/Si-O-C/Si-C-N和C/PyC/Si-C-N的抗弯强度基本上同步增加。虽然Si-O-C界面层两侧的界面结合都比较弱,有利于裂纹的偏转、纤维的脱粘和拔出,但整体来说,Si-O-C陶瓷界面层发挥这些机制的功能没有具有层状结构的PyC界面层强。因此,在900℃以下C/Si-O-C/Si-C-N的强度都低于C/PyC/Si-C-N。在900~1300℃之间,非晶态的Si-O-C界面层将发生晶化,而PyC界面层则变化很小。Si-O-C界面层的晶化使整个复合材料内部的界面结合明显减弱,界面层的功能得到明显提高。从而使得C/Si-O-C/Si-C-N的弯曲强度在此温度区间快速升高,并在1100℃以上超过C/PyC/Si-C-N的强度。

2.3 Si-O-C界面层对热膨胀性能的影响图 7是C/Si-O-C/Si-C-N和C/PyC/Si-C-N两种复合材料的平均CTE随温度的变化曲线。由图 7可以看出,二者的平均CTE在初始阶段都为负值,C/Si-O-C/Si-C-N的最低值约为-4×10-6℃-1,C/PyC/Si-C-N的最低值约为-1.8×10-6℃-1。随着温度的升高,两种材料的CTE都快速地增加,并基本保持同步,而后增加速度又分别在约450℃和350℃以上逐渐变缓,在CTE值达到最大后又出现下降。C/Si-O-C/Si-C-N的平均CTE最大值出现在约1000℃左右,而C/PyC/Si-C-N的最大值则出现在约800℃左右。在约930℃以下,C/Si-O-C/Si-C-N的平均CTE明显小于C/PyC/Si-C-N,在温度高于930℃时,C/Si-O-C/Si-C-N的平均CTE才超过C/PyC/Si-C-N。在25~1200℃范围内,C/Si-O-C/Si-C-N复合材料的平均CTE为0.968×10-6℃-1,而C/PyC/Si-C-N复合材料的平均CTE为0.638×10-6℃-1。

|

图 7 复合材料平均CTE与温度的关系曲线 Fig. 7 Average CTE vs temperature curves for the composites |

复合材料的热膨胀行为一般与复合材料自身各组元的热膨胀特性、复合材料内部的热应力和界面滑移有关。众所周知,热膨胀是由固体材料受热后晶格非线性振动加剧而引起的容积膨胀,其随温度的变化与热容有相似的规律,即:在低温下与温度的三次方近似成正比,在较高温度下则趋于一恒定值。由于在较低温度下基体、PyC界面层和碳纤维的热膨胀系数都随温度的升高而升高,因此,整个复合材料的热膨胀系数也必然会随温度的升高而快速增加,这是两种复合材料在较低温度下都随温度升高而增加、并基本保持同步的主要原因。当温度升高到一定值后,热膨胀系数不再与温度的三次方成比例,而是趋于恒定,因此两种复合材料热膨胀系数的增加又逐渐变缓。由于Si-O-C陶瓷的平均CTE约为3.14×10-6℃-1[11],而热解碳的约为4.7×10-6 ℃-1[14],Si-O-C陶瓷的CTE明显低于PyC,根据复合材料的混合定则,C/Si-O-C/Si-C-N复合材料的CTE应低于C/PyC/Si-C-N,这是在1000℃以下C/Si-O-C/Si-C-N的平均CTE始终低于C/PyC/Si-C-N的根本原因。此外,在升温过程中,材料的CTE还会受到热应力的影响。有资料表明,热应力的减小会使材料的瞬时CTE降低[15]。当两种复合材料的CTE在达到最高值后,由于界面应力太高而出现界面滑移,材料内部的热应力减小。再加上此时已处于高温区,Si-C-N会因晶化而收缩。这两种原因使得两种复合材料的CTE在达到一定值后都出现了下降。但是由于Si-O-C陶瓷的强度和模量都比PyC高,Si-O-C界面层相对PyC不容易发生滑移,从而使得C/Si-O-C/Si-C-N内部的热应力在高温区随温度的增加而增加的速率要高于C/PyC/Si-C-N,这造成了C/Si-O-C/Si-C-N复合材料的平均CTE增加速率高于C/PyC/Si-C-N,并使得C/Si-O-C/Si-C-N复合材料CTE达到最高值时的温度较C/PyC/Si-C-N滞后,同时也使C/Si-O-C/Si-C-N复合材料的平均CTE在930℃以上超过了C/PyC/Si-C-N。

3 结论(1) 在实验温度范围内,随着温度的升高,C/Si-O-C/Si-C-N和C/PyC/Si-C-N的抗弯强度都逐渐升高;在1100℃以下,C/Si-O-C/Si-C-N的强度低于C/PyC/Si-C-N,而在1100℃以上,C/Si-O-C/Si-C-N的强度则高于C/PyC/Si-C-N;在900~1300℃之间,C/Si-O-C/Si-C-N的强度随温度的升高变化较为显著。

(2) 从复合材料材料的力学性能考虑,Si-O-C界面层在C/Si-C-N中的作用基本上与热解碳界面层相当。

(3) C/Si-O-C/Si-C-N和C/PyC/Si-C-N的平均热膨胀系数都随温度的升高而增加,在达到最大值后又出现下降。在约930℃以下的温度区间,C/Si-O-C/Si-C-N的平均热膨胀系数明显小于C/PyC/Si-C-N。在RT~1200℃范围内,C/Si-O-C/Si-C-N则略高于C/PyC/Si-C-N。

| [1] | GOTO K, FURUKAWA Y, HATTA H, et al. Fatigue behavior of 2D laminate C/C composites at room temperature[J]. Compos Sci Technol, 2005, 65 (7/8): 1044–1051. |

| [2] | CHENG L F, XU Y D, ZHANG L T, et al. Oxidation behavior of three dimensional C/SiC composites in air and combustion gas environments[J]. Carbon, 2000, 31 (9): 2103–2108. |

| [3] |

卢国锋, 乔生儒, 张程煜, 等. 碳纤维增强Si-C-N陶瓷基复合材料的氧化行为[J].

硅酸盐学报, 2008, 36 (11): 66–72.

LU G F, QIAO S R, ZHANG C Y, et al. Oxidation behaviors of carbon fiber reinforced Si-C-N matrix composite[J]. Journal of the Chinese ceramic Society, 2008, 36 (11): 66–72. |

| [4] | ZHANG Y L, LI H J, YAO X Y, et al. C/SiC/Si-Mo-B/glass multilayer oxidation protective coating for carbon/carbon composites[J]. Surf Coat Technol, 2011, 206 (2/3): 492–496. |

| [5] | WANG Z, DONG S M, HE P, et al. Fabrication of carbon fiber reinforced ceramic matrix composites with improved oxidation resistance using boron as active filler[J]. J Eur Ceram Soc, 2010, 30 (3): 787–792. DOI: 10.1016/j.jeurceramsoc.2009.09.015 |

| [6] | LABRUQUÈRE S, BLANCHARD H, PAILLER R, et al. Enhancement of the oxidation resistance of interfacial area in C/C composites. Part Ⅱ:oxidation resistance of B-C, Si-B-C and Si-C coated carbon preforms densified with carbon[J]. J Eur Ceram Soc, 2002, 22 (7): 1011–1021. DOI: 10.1016/S0955-2219(01)00411-3 |

| [7] | LU G F, QIAO S R, ZHANG C Y, et al. Oxidation behaviors and mechanisms of C/Si-C-N with a mullite interlayer[J]. Adv Compos Mater, 2011, 20 (2): 179–195. DOI: 10.1163/092430410X539280 |

| [8] |

卢国锋, 乔生儒, 焦更生, 等. C/Mullite/Si-C-N复合材料的组织结构及其弯曲行为研究[J].

材料工程, 2011 (9): 82–86.

LU G F, QIAO S R, JIAO G S, et al. Structure and flexural behavior of C/Mullite/Si-C-N composite[J]. Journal of Materials Engineering, 2011 (9): 82–86. |

| [9] | MOYSAN C, RIEDEL R, HARSHE R, et al. Mechanical characterization of a polysiloxane-derived SiOC glass[J]. J Eur Ceram Soc, 2007, 27 (1): 397–403. DOI: 10.1016/j.jeurceramsoc.2006.01.016 |

| [10] |

卢国锋, 乔生儒, 弓满锋, 等. C/Si-C-N复合材料的制备及其氧化行为研究[J].

材料工程, 2010 (3): 13–17.

LU G F, QIAO S R, GONG M F, et al. Fabrication and oxidation behaviors of C/Si-C-N composites[J]. Journal of Materials Engineering, 2010 (3): 13–17. |

| [11] | PANTANO C G, SINGH A K, ZHANG H. Silicon oxycarbide glasses[J]. J Sol-gel Sci Technol, 1999, 14 (1): 7–25. DOI: 10.1023/A:1008765829012 |

| [12] | KAAE J L. Structure and mechanical properties of isotropic pyrolytic carbons deposited below 1600℃[J]. Journal of Nuclear materials, 1971, 38 (1): 42–45. DOI: 10.1016/0022-3115(71)90006-7 |

| [13] | OBERLIN A. Pyrocarbons[J]. Carbon, 2002, 40 (1): 7–24. DOI: 10.1016/S0008-6223(01)00138-5 |

| [14] | BAXTER R I, RAWLINGS R D, IWASHITA N, et al. Effect of chemical vapor infiltration on erosion and thermal properties of porous carbon/carbon composite thermal insulation[J]. Carbon, 2000, 38 (3): 441–449. DOI: 10.1016/S0008-6223(99)00125-6 |

| [15] | FEI W D, WANG L D. Thermal expansion behavior and thermal mismatch stress of aluminum matrix composite reinforced by β-eucryptite particle and aluminum borate whisker[J]. Mater Chem Phys, 2004, 85 : 450–457. DOI: 10.1016/j.matchemphys.2004.02.004 |

2018, Vol. 46

2018, Vol. 46