文章信息

- 纪宏超, 张雪静, 裴未迟, 李耀刚, 郑镭, 叶晓濛, 陆永浩

- JI Hong-chao, ZHANG Xue-jing, PEI Wei-chi, LI Yao-gang, ZHENG Lei, YE Xiao-meng, LU Yong-hao

- 陶瓷3D打印技术及材料研究进展

- Research Progress in Ceramic 3D Printing Technology and Material Development

- 材料工程, 2018, 46(7): 19-28

- Journal of Materials Engineering, 2018, 46(7): 19-28.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000084

-

文章历史

- 收稿日期: 2018-01-22

- 修订日期: 2018-04-08

2. 北京科技大学 国家材料服役安全科学中心, 北京 100083;

3. 北京科技大学 机械工程学院, 北京 100083;

4. 河北农业大学 机电工程学院, 河北 保定 071001

2. National Center for Materials Service Safety, University of Science and Technology Beijing, Beijing 100083, China;

3. School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China;

4. College of Mechanical and Electrical Engineering, Hebei Agricultural University, Baoding 071001, Hebei, China

3D打印技术即快速成型技术,又称为增材制造。它是以数字模型为基础,运用粉末状金属或塑料等可黏合材料,通过逐层打印的方式来构造物体的技术。3D打印技术结合了材料技术、数字建模、信息处理等多领域的前沿技术,打破了传统加工的思维模式,被视为“第三次工业革命最具标志性的生产工具”,受到了国内外的广泛关注[1]。目前3D打印技术在珠宝、工业设计、建筑、汽车、航空航天、医疗产业及其他领域都有应用,在国外,3D打印已经形成了包含材料、装备和工艺的完整产业链,并在金属、陶瓷、生物材料等方面进行了研发或者产业化生产。

陶瓷材料因具有抗压强度高、硬度高、耐高温以及是电和热的不良导体等力学、物理、化学性能被广泛应用于航空航天、工业制造、生物医疗等多个领域[2]。但陶瓷材料难加工,传统加工工艺成本高、耗时长。将3D打印技术应用于陶瓷产品生产将会大幅减少陶瓷产品的生产周期和生产成本,对陶瓷产品的利用具有推动作用。

1 陶瓷3D打印技术陶瓷3D打印技术由计算机软件系统和运动系统两部分组成,计算机软件系统构成三维模型、进行分层处理、生成运动代码将数据传输到运动系统上,运动系统根据数据完成打印。目前的陶瓷3D打印技术主要有喷墨打印技术(Ink-Jet Printing, IJP)、熔化沉积成型技术(Fused Deposition Modeling, FDM/Fused Deposition Ceramics, FDC)、光固化成型技术(Stereo Lithography Apparatus, SLA/Digital Light Projection, DLP)、分层实体制造技术(Laminated Object Manufacturing, LOM)、激光选区熔化技术/激光选区烧结技术(Selective Laser Melting, SLM/Selective Laser Sintering, SLS)、三维打印成型技术(Three Dimensional Printing, 3DP)、浆料直写成型技术(Direct Ink Writing, DIW)[3-4]。

1.1 喷墨打印技术(IJP)喷墨打印技术(IJP)可以应用连续式喷墨机(continuous ink-jet printer)和间歇式喷墨打印机(drop-on-demand jet printer)。根据打印原理可分为压电式(piezoelectric drop-on-demand)和热泡式(thermal drop-on-demand)[5-6]。IJP的原材料是由非金属材料、分散剂、黏结剂、表面活性材料和其他辅助材料混合而成的“陶瓷墨水[7]”。其成型方法为:由计算机通过CAD等软件建立三维模型,再由喷头将陶瓷材料按模型进行逐层的图案绘制完成打印。

连续式喷墨机利用工作腔内的恒定压力,使墨水克服自身表面张力从喷嘴喷出,激励振荡器将墨流切断成均匀大小的墨滴,利用偏转电场控制墨滴在工作台上的落点。间歇式喷墨打印机利用电子脉冲控制喷头的多个喷嘴开启,在压力作用下,墨滴被喷射到打印面上。

此种打印技术的核心问题在于其原材料的配置。陶瓷墨水需要有良好的稳定性,保证其在打印过程中的形状和密度的一致性,同时陶瓷墨水中的非金属颗粒直径必须足够的小,以此来保证其在喷射过程中不出现堵塞喷头的问题。

1.2 熔化沉积成型技术(FDM)FDM技术的原料为热熔性丝状材料。其工艺原理如图 1所示[8],丝状材料在卷轴和压辊的共同作用下垂直地送入喷头中,喷头的一个或多个加热装置将材料加热熔化并按设计挤出,逐层累加,打印成型。热熔性材料的温度始终稍高于固化温度,而成型部分的温度稍低于固化温度,因此热熔性材料挤出喷头后,随即与前一层面熔结在一起[9]。由于打印过程材料逐层累加,下层材料无法支撑上层材料的质量,所以FDM打印需要支撑结构。

Rutgers大学和Argonne国家实验室率先将FDM成型方法用于陶瓷材料的加工制备,这样的技术被称为熔融沉积成型技术(Fused Deposition of Ceramics, FDC)[10]。FDC的原材料为陶瓷粉体和热塑性聚合物,将陶瓷粉体和热塑性聚合物在略高于其熔点的环境下熔化为流体状,再通过计算机的控制使喷头呈丝状将流体从轴线上挤出,逐层沉积在平台上,得到陶瓷生坯。

FDC技术具有对工作环境要求低、操作与前期工作简单、成本较低等优点。但是其对喷头的加热温度和材料性质要求较高。FDM喷头需要对材料进行加热以达到将丝状材料转化为流体材料的目的,温度过高与过低直接影响到材料的性质,最终影响打印质量。热熔型丝状材料在常温状态下保证其为丝状材料,且其应具有一定的弯曲强度、抗压强度、拉伸强度及硬度,在材料熔化后应具有一定的流动性、黏稠度及适当的收缩率以此来保证加工优良的成品[11]。

1.3 光固化成型技术(SLA/DLP)光固化成型技术包括立体光固化成型技术(SLA)和数字光处理技术(DLP)。美国Michigan大学的Griffith首先提出将光固化成型技术和陶瓷材料制备工艺相结合。光固化成型技术使用的材料为光敏树脂和陶瓷粉末混合而成的浆料[12-14]。

如图 2所示[15],SLA的工艺原理:由计算机软件建立三维模型的切片并设定打印高度及其他参数,通过涂层板将浆料均匀地涂抹到工作平台上,利用紫外线激光束按软件设计逐点地照射浆料使其固化,由点到线,由线及面,完成一层切片的打印,工作台下降一定高度,涂层板将浆料均匀地涂抹在打印完成的薄层上,继续下一层的打印,逐层堆积直到完成陶瓷坯件。SLA采用紫外线激光束的直径一般在几十微米左右,制备的陶瓷坯件精度与均匀度高,通过进行后处理可提高其力学性能,得到高性能的陶瓷件[16]。

DLP的工艺原理与SLA的工艺原理基本相同,不同之处是DLP运用了美国德州仪器公司的数字微镜元件(Digital Micromirro Device, DMD),DMD[17-20]装置可使整层的图像直接投影到整个区域,无需紫外线光束进行逐点的照射。与SLA相比, DLP打印速度大幅的提高,DLP的打印精度主要取决于DMD装置的精度。

由SLA/DLP的工艺原理可知,光固化成型技术采用的陶瓷浆料须具有一定的流动性,以保证每一层浆料涂抹足够均匀。DLP技术必须采用高固含量的陶瓷浆料以保证后处理的致密性[16]。制备高固含量的陶瓷浆料须提高浆料中陶瓷粉末的比例,陶瓷粉末含量过高将导致浆料黏稠,无法保证浆料具有足够的流动性,由此可能导致浆料涂层不均匀,降低打印质量。Chabok等[21]采用了新的投影方式,一种自下而上的投影方法,将DMD装置放置在运动机构的下部,通过镜子将整层图像投影到透明的桶底,在底部固化一层后,工作台上移,固化表面与桶底表面形成微小缝隙,浆料的流动性使其填满缝隙后形成均匀的薄层,开始下一层的累积,浆料具体固化位置由料桶的移动决定,桶底的PDMS[22]涂层防止在浆料固化过程中粘黏桶底。

光固化成型技术是利用紫外线使混合陶瓷粉末的光敏树脂固化的原理,打印处的坯体具有表面质量高、力学性能好、尺寸精度高等优点,在制备复杂陶瓷零件或高精度零件上具有优势。光固化成型技术的缺点也非常明显,坯体在后处理过程中易损坏,光敏树脂和陶瓷粉的配比不好掌握,混合而成的浆料是存在毒性的刺激材料且必须避光保存,工作环境要求苛刻,要求保证空气流通、光线昏暗[23]。

1.4 分层实体制造技术(LOM)分层实体制造技术(LOM)是一种薄片材料叠加工艺,所以又称为薄型材料选择性切割。该技术采用的打印材料是陶瓷薄片材料,其工作原理为将陶瓷薄片通过材料辊筒和压辊放置在升降工作平台上,激光切割器按设计切割陶瓷薄片形成加工件的一层截面,升降工作台下降一定高度,材料辊筒和压辊将未打印的陶瓷薄片放置在成型工件上,利用黏结剂或热压将薄膜与已成型工件黏结,采用激光切割器按设计切割未加工薄片,逐层切割累加成型。LOM利用陶瓷薄片的切割累加成型,是直接由面到体的成型方式,省略了其他技术由点到线、由线及面的加工过程[24],这是LOM与其他3D打印技术相比的优势。

LOM技术采用的陶瓷薄片可以利用流延法制备得到,国外对于流延法制备陶瓷薄片的技术已经比较成熟,原料获取十分方便。LOM技术的成型速度快,前期准备工作简单,但是材料利用率较低。其成型原理简单,工作空间大,适合加工尺寸较大的零部件,但LOM技术加工出的零件力学性能较差、精度较低,不适合加工精密零件[25]。

1.5 激光选区熔化技术/激光选区烧结技术(SLM/SLS)激光选区烧结技术(SLS)与激光选区熔化技术(SLM)都是利用激光束的能量对打印材料进行打印。

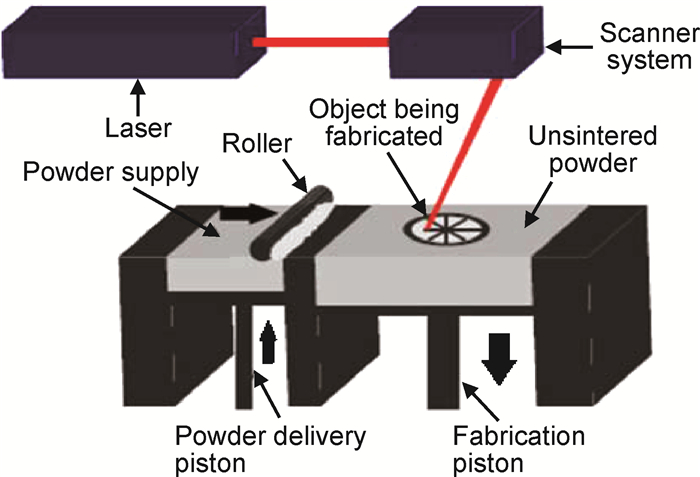

SLS技术成型过程如图 3所示[26],压辊将粉状材料平铺在工作平台上,形成粉状薄层,激光束按设计选择性烧结粉状材料,完成此层烧结后工作平台下降一定高度,压辊再次平铺粉状材料,继续烧结,逐层累加直到完成打印[27]。SLS技术所采用的粉状材料是有机物材料和陶瓷粉末的混合物。有机物材料作为一种黏结剂,它的熔点低于陶瓷粉末的熔点,在激光束照射下,低熔点的有机物材料熔化使高熔点的陶瓷粉末黏结在一起形成陶瓷坯体[28]。SLS技术的打印材料也可以是高熔点陶瓷粉末和低熔点有机物液体混合而成的浆料。与粉末材料打印成型过程相似,通过浆料铺设、激光烧结逐层成型。SLM技术的成型过程和原理与SLS技术的相似,不同点是SLM技术采用的是陶瓷粉末材料,它通过激光束直接照射陶瓷粉末将其烧结成型。

SLM技术成型关键在于预热和烧结温度,但是目前还难以掌握对于不同陶瓷的最佳预热和烧结温度。SLM在打印材料、成型工艺及后处理方面发展还不成熟,加工出的陶瓷件性能不高,因此不作为实际应用的技术方法。

SLS技术的关键是打印材料,SLS技术发展也还不成熟,打印材料是限制其发展的重要因素之一[29]。目前主要应用的材料为碳化物、氧化物、氮化物[30],材料中作为黏结剂的有机物材料的含量和种类直接影响到陶瓷坯体的密度及力学性能等方面。激光束的输出能量与打印材料相匹配对成型精度、加工件结构和力学性能起决定性的作用。SLS技术的主要优点是打印材料广泛、成型效率与材料利用率高、成本较低等。SLS技术利用激光束对陶瓷材料进行烧结,其对工作环境和打印设备有较高的要求。烧结而成的陶瓷坯体在打印过程中所需的预热系统和保温系统也是SLS技术亟须解决的问题。

1.6 三维打印成型技术(3DP)三维打印技术(3DP)主要分为相变反应型和物理型两种,相变反应型包括光固化3DP技术和熔融材料3DP技术,物理型主要为黏结材料3DP技术[16]。

光固化3DP技术的工艺过程:多个喷头按计算机软件生成代码将光敏树脂和陶瓷粉末的混合体材料喷射在工作平台上,利用紫外线激光照射混合物材料,光敏树脂在紫外线的照射下立刻引发聚合反应,完成固化,在光敏材料的固化过程中,将陶瓷粉黏结在一起,在工作台上形成一层薄膜,将工作台下降一定高度进行下一层的打印,逐层堆积完成加工件。光固化3DP技术的加工周期短,且精度较高,但是高分子聚合成型力学性能差,固化过程体积收缩[31]。

熔融材料3DP技术利用的热塑性陶瓷丝状材料,与FDC技术的原材料相似,通过加热喷头将热塑性陶瓷丝状材料加热熔融喷射,该技术对加热喷头的加热温度和喷射精度有较高的要求,导致加工成本高以及对精确度难以控制等缺点。光固化3DP技术和熔融材料3DP技术在陶瓷3D打印方面的应用都有明显且不易改进的缺点,所以在实际加工中甚少使用。

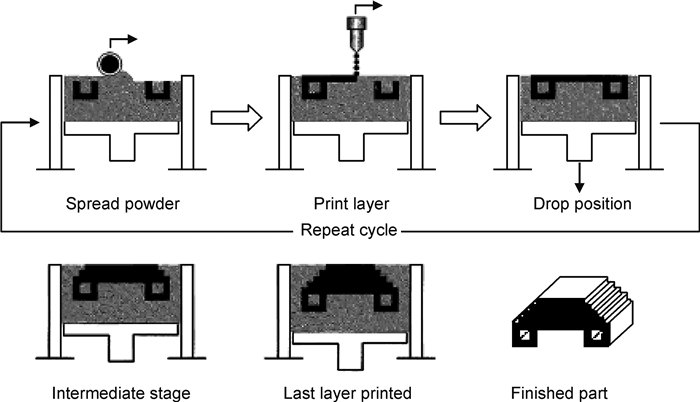

针对陶瓷3D打印技术主要使用的是黏结材料3DP打印技术,该技术加工工艺原理如图 4所示[31]。压辊将陶瓷粉末平铺在工作平台上,喷头将黏结剂溶液按照加工件截面形状喷射到陶瓷粉末上,喷有黏结剂处的陶瓷粉粘接在一起,下降工作台开始新一层的打印,逐层累加形成加工件,将加工件取出,剩余陶瓷粉末可重复使用。

黏结成型3DP技术具有成型时间短、成本较低、打印材料范围广、材料利用率高等优点。由于材料铺设不均匀或喷头喷射效果及范围的影响,加工出的成品精度不高且力学性能较差,须进行后处理工艺以提高其性能。

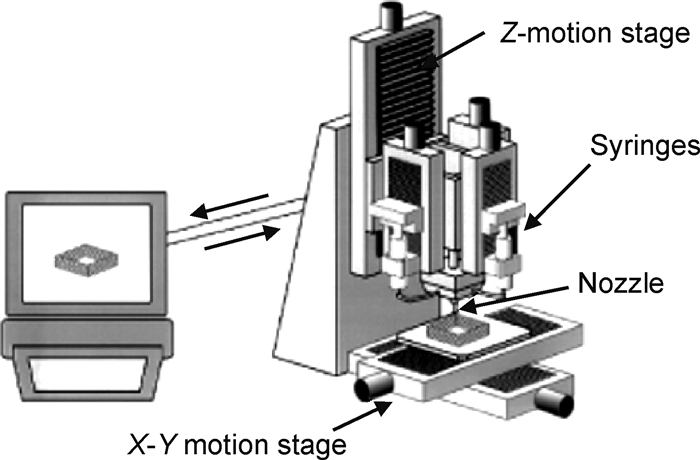

1.7 浆料直写成型技术(DIW)浆料直写成型技术(DIW)最早由Cesarano等[32]提出,并建立如图 5所示的设备模型,出料装置安装在Z轴方向上,由计算机软件控制Z轴运动。平台安装在X-Y平面上。其工艺过程为出料装置按计算机软件生成的路线移动且同时出料在平台上,完成一层打印后,Z轴上升一定高度,继续下一层的打印过程,逐层累加直到打印完成。

DIW技术针对陶瓷打印采用的材料主要为水基胶体浆料和有机物基陶瓷浆料。Lewis等[33-35]提出了水基胶体浆料的三维功能陶瓷的制备。Sun等[36]采用甲基丙烯酸甲酯、季戊四醇三丙烯酸酯、苯乙酮为溶剂制备BaTiO3光敏浆料,利用DIW技术,通过出料装置挤出直径为300μm的线条并将其堆叠成木堆结构。水基胶体材料的黏弹性可在多个数量级范围内进行调控,并可成型有图案和跨距的线条。在使用过程中,水基胶体浆料需被针头顺利地挤出,并且沉积在工作平台上可顺利成形,保证下层浆料可以支撑上层浆料。为减少干燥导致的体积收缩现象,水基胶体浆料需有较高的固相含量。有机物基陶瓷材料和水基陶瓷材料相比稳定性更好、保存周期长、不易干,缺点是制备周期长。DIW技术的优点是对加工环境要求低,在常温下即可进行,无需加热,无需激光、紫外线的辐射[37]。

2 陶瓷3D打印材料 2.1 陶瓷3D打印材料分类陶瓷3D打印主要运用的材料按照形态可分为浆材、粉材、丝材、片材[38]。浆材一般由有机物液体和陶瓷粉末混合搅拌制得,主要应用于DIW技术、SLA技术,粉材是陶瓷粉末有机物颗粒的混合粉末或陶瓷粉末,主要应用于SLM技术、SLS技术、3DP技术,丝材主要是应用于FDM技术的热熔性丝状材料,片材指陶瓷材料薄膜,主要用于LOM技术。

2.2 陶瓷3D打印的常用材料 2.2.1 磷酸三钙陶瓷(Tricalcium Phosphate, TCP)磷酸三钙陶瓷(TCP)又称磷酸三钙,存在多种晶型转变,主要分为β-TCP和α-TCP[39]。磷酸三钙的化学组成与人骨的矿物相似,与骨组织结合好,无排异反应,是一种良好的骨修复材料[40]。磷酸三钙天然的生物学性能使其多用于医学领域。目前的研究多选用β-TCP,因为α-TCP的溶解度过大,植入人体后降解快,无法发挥人工骨的作用[41-43]。袁景等[44]利用3D打印技术制备出高性能多孔β-TCP骨组织工程支架。吴成铁、常江等通过3D打印的方法制备有序大孔结构的锰-磷酸三钙(Mn-TCP)生物陶瓷支架[45]。TCP材料应用于陶瓷3D打印技术在国外的发展已经比较成熟,表 1[46]列举了TCP材料应用的实例。

| Material | Layer thickness/μm | Binder | Reference |

| TCP | 20 | Aqueous based | [47] |

| α/β-TCP modified with 5% (mass fraction) hydroxypropymethyl cellulose | 100 | Water | [48] |

| TCP | 100 | [49] | |

| α/β-TCP (final product: dicalcium phosphate dihydrate (DCPD)) | 20%phosphoric acid | [50] | |

| SiO2-ZnO-doped TCP | 20 | Aqueous based | [51] |

| TCP (final product: DCPD) | 100 | 20%phosphoric acid | [52] |

| TCP (final product: brushite) | 100 | 0.5mol/L Ca(H2PO4)2 + 10%H3PO4 | [53] |

氧化铝陶瓷是氧化物陶瓷中应用最广、用途最宽、产量最大的陶瓷材料[54]。氧化铝陶瓷具有高抗弯强度、高硬度、优良的抗磨损性等特性,被广泛地应用于制造刀具、磨轮、球阀、轴承等,其中以Al2O3陶瓷刀具应用最为广泛。传统工艺制备氧化铝陶瓷件工序复杂、生产时间长,3D打印技术大幅提高了氧化铝陶瓷的生产效率, 并降低了生产成本。

在陶瓷3D打印技术中,为了保证陶瓷坯体具有良好的力学性能,氧化铝材料一般与有机物混合制成浆材、粉材或与其他合金粉末制成粉材。Zhou等[55]将有机物的混合溶液加入氧化铝粉末和分散剂(聚乙烯吡咯烷酮K15)球磨18h,之后进行搅拌和真空处理,得到打印浆料。利用SLA技术、液体除湿和两步脱脂工艺制备出相对密度为99.3%的氧化铝刀具样块。唐城城等[56]利用SLS技术制备以Al2O3/PA12复合粉体为材料的陶瓷件坯体。Melcher等[57]利用3DP技术制备氧化铝陶瓷件坯体,通过马铃薯糊精和分散剂溶解在60℃水中,再加入Al2O3粉末搅拌30min,对搅拌后的浆料进行至少24h的冷冻干燥,混合料干燥后通过150μm的网格进行过滤,得到打印粉末。氧化铝坯体的孔隙由压泵测量得出,待无压后渗透铜合金制备多孔氧化铝陶瓷试件,结果表明试件的断裂性能得到明显的改善。Wilkes等[58]利用SLM技术制备出ZrO2-Al2O3陶瓷试样,ZrO2-Al2O3陶瓷试样不经过烧结和后处理密度可达到100%、抗弯强度为500MPa且无裂纹。

2.2.3 陶瓷先驱体陶瓷先驱体是用化学方法合成的一类聚合物。1976年,Yajima等[59]利用有机高分子先驱体聚碳硅烷裂解制备出SiC陶瓷纤维,开创了先驱体转化制备陶瓷及其复合材料的先河。无机陶瓷可通过陶瓷先驱体即有机聚合物进行高温裂解处理得到[60]。陶瓷先驱体在惰性气体保护的热处理过程中热解成SiC, Si3N4, BN, AlN, SiOC, SiNC等陶瓷基复合材料,并释放挥发性气体[61]。挥发性气体的释放使体积收缩,引起陶瓷产品产生裂纹和孔隙,导致材料致密度降低,此问题可通过合成高陶瓷产率的陶瓷先驱体、加入填料(惰性填料、活性填料)的方法解决[62-63]。相较于传统的陶瓷粉末加工方式,陶瓷先驱体转化制备陶瓷的过程减少了烧结过程,降低了制备过程中对温度的要求,无需加压,无需添加烧结添加剂,提高了陶瓷材料的力学性能。Eckel等[64]利用常规光固化技术(SLA)得到聚合物陶瓷先驱体,热裂解将陶瓷先驱体转化为陶瓷件。

热解得到陶瓷的成分、显微组织和产量受陶瓷先驱体的结构与成分的影响。目前,陶瓷先驱体主要应用于合成陶瓷纤维和致密陶瓷的合成。应用较成熟的陶瓷先驱体为聚碳硅烷(Polycarbosilane, PCS)、聚硅氮烷(Polysilazane, PSZ)、聚硅氧烷(Polysiloxane, PSO)、聚硅烷(polysilane)[65]。PCS陶瓷先驱体是抗氧化性能较好的碳化物,具有良好的力学性能、稳定的化学性能及抗震性能等优点,主要应用于制备陶瓷纤维和陶瓷涂层。史毅敏等[66]运用SiC陶瓷特殊的电性能和极好的吸波性通过聚碳硅烷经氧化交联固化、热解制备SiC陶瓷吸波材料,通过改变交联温度和热解温度确定制备吸波性较高的SiC陶瓷的工艺参数,发现170℃预氧化的PCS,在1200℃热解温度下生成的SiC陶瓷具有较好的吸波性能。

氮化硅陶瓷及氧化硅陶瓷主要由聚硅氧烷陶瓷先驱体在惰性气体和NH3热裂解制得。PSO的成本较低,且裂解得到的陶瓷先驱体性能优良,是理想的制备陶瓷先驱体的聚合物先驱体材料。PSO具有光致发光(肉眼可见)、高硬度、半导电性等特性,所以多用于制备特殊陶瓷薄膜及光电器件等[67]。

陶瓷先驱体普遍具有稳定化学性能及优良的力学性能和独特的电学性能,目前许多研究利用几种陶瓷先驱体进行交联或向陶瓷先驱体混入其他化学物质等方法以期获得更卓越的性能。简科等[68]将聚碳硅烷和聚硅氮烷陶瓷先驱体交联得到高强度的SiC/Si3N4复相陶瓷,通过实验得出交联条件为温度120℃、压力2MPa、时间6h时, 得到的交联产物外观较好, 陶瓷产率较高, 达到77.8%。陈曼华等[69]利用含乙烯基和硅氢键的聚硅氮烷(ViHPSZ)在氯铂酸催化下进行交联制备陶瓷产物。实验表明聚硅氮烷在交联过程中质量损失少,陶瓷产物致密度高。

由于陶瓷先驱体转化陶瓷的特殊性质,其主要应用于SLA技术。陶瓷先驱体具有多种优良的性能,通过陶瓷3D打印技术将极大地提高其利用率,在航空航天、电子、先进武器等方面具有广阔的发展前景。

2.2.4 SiC陶瓷SiC陶瓷又称金刚砂,具有高的抗弯强度、优良的抗氧化性与耐腐蚀性、高的抗磨损以及低的摩擦因数等高温力学性能。SiC陶瓷在已知陶瓷材料中具有最佳的高温力学性能(强度、抗蠕变性等),其抗氧化性在所有非氧化物陶瓷中也是最好的。Polzin等[70]以Solupor-Binder聚合物作为液体结合剂,将粒径小于50μm的SiC细粉用来制备陶瓷粉料,采用直接喷墨打印成型。在Ar气氛保护下,2200℃保温3h可制备气孔率55%,抗弯强度9.74MPa,抗压强度19.65MPa的碳化硅多孔陶瓷。

2.2.5 Si3N4陶瓷Si3N4陶瓷具有高强度、低密度、耐高温等特性,是一种优异的高温工程材料。它的强度可以维持到1200℃的高温而不下降,受热后不会熔成融体,一直到1900℃才会分解,并且具有极高的耐腐蚀性,同时也是一种高性能电绝缘材料。Cappi等[71]制备出Si3N4油墨,使30.2%α-Si3N4和2.3%(体积分数)烧结助剂以及分散剂经2h的高速机械球磨(研磨介质为氧化铝研磨球)混合得到可保证打印效果的Si3N4陶瓷浆料。多孔氮化硅陶瓷结合了多孔陶瓷和氮化硅陶瓷的优点[72],也是一类常见的非氧化物陶瓷材料。Li等采用三维印刷与无压烧结相结合的技术,制备了孔隙率高于70%的多孔硅陶瓷材料[73-74]。

2.2.6 碳硅化钛陶瓷(Ti3SiC2)碳化钛陶瓷的主要成分为碳化钛硅化合物(Ti3SiC2),是一种新型陶瓷材料。Ti3SiC2属六方晶系,空间群为D6h4-P63/mmc, 晶格参数a≈0.306nm, c≈1.769。Ti3SiC2不仅具有陶瓷的优良性能(较高的熔点、热稳定性、屈服强度和高温强度及良好的耐腐蚀性和抗氧化性), 还兼具了金属的优异性能(常温时具有良好的导热、导电性能)。Sun等[75]利用3DP技术与冷等静压技术制备出致密度较高的Ti3SiC2陶瓷。

3 陶瓷3D打印技术的发展趋势陶瓷3D打印有诸多优点,例如:复杂的生产程序变得简单化,极大减少了人力和物力的投入,缩短了产品制造的时间,节约了材料,降低了成本,解决结构复杂零件难以加工的问题。目前,陶瓷3D打印的市场需求主要包括以下3个方面[76]:

(1) 与传统陶瓷工艺相结合,实现陶瓷制品的快速生产。一般陶瓷制品如日用陶瓷产业,须应对多样化的市场需求,应加快产品的开发、生产速度,满足客户的定制要求。传统陶瓷制造工艺包括注浆成型、压制成型等。传统陶瓷制造工艺周期长,后期再加工工艺繁琐,且在制作特殊形状制品时需要不同的模具,无法同时满足定制客户对于时间及式样的双重需求。陶瓷3D打印满足市场发展需要,在陶瓷工业的升级转型中脱颖而出。

(2) 生物陶瓷制品的制造。生物陶瓷主要应用于医学方面,生物陶瓷特有的可降解性使其主要应用于医用支架等。生物陶瓷3D打印将带动高端医疗领域的突破发展。

(3) 高性能陶瓷功能零件。陶瓷具有优良的化学性能、物理性能和力学性能,例如高强度、高硬度、耐磨、耐高温、耐腐蚀、防潮、良好的绝缘性、一定的抗急冷急热等。高性能陶瓷零件在航空航天、高端武器、船舶、汽车、电子等领域具有良好的应用前景,如可在航天飞机上应用的耐高温陶瓷片等,陶瓷3D打印技术的应用将使陶瓷零件在高精尖领域具有极大的发展前景。

陶瓷3D打印的产业化应用还未全面成型,其难点在于实现其高效率、高品质的生产,同时高致密度的大型复杂零件的制造也是其亟待解决的问题;因此对陶瓷3D打印设备及材料的研究引起了国内外学者的广泛关注。近年来我国对增材制造的发展愈加重视,实现陶瓷3D打印开展大规模产业化应用将是我国乃至世界的发展目标。

4 结束语本文从技术和材料两个方面介绍了陶瓷3D打印,针对陶瓷3D打印制备陶瓷件的过程存在对工作环境要求高、打印陶瓷制品尺寸有一定局限性、打印陶瓷制品致密度低等问题,解决上述问题需对打印材料及打印设备进行改进。国外对于陶瓷3D打印的研究较国内成熟许多,尤其是在生物陶瓷制品即医学方面的应用。我国3D打印研究起步较晚,经国家政策大力支持,目前我国许多高校成立了实验室并出现了一批生产3D打印机的企业,但是针对陶瓷3D打印开展大规模产业化应用仍十分困难。

陶瓷3D打印的出现对陶瓷产业的影响作用是巨大的,并且对陶瓷应用于航空航天、高端武器、电子等高精尖产业的推动和带来的效益无法估量。根据我国科技部组织制定的《“十三五”先进制造技术领域科技创新专项规划》,可预见陶瓷3D打印光明的发展前景。

| [1] | HOU X, HU Y, GRINTHAL A, et al. Liquid-based gating mechanism with tunable multiphase selectivity and antifouling behavior[J]. Nature, 2015, 519 (7541): 70–73. DOI: 10.1038/nature14253 |

| [2] | MATTEO P, MASSILIMIANO V, CLAUDIO B. Effect of porosity of cordierite preforms on microstructure and mechanical strength of co-continuous ceramic composites[J]. Journal of the European Ceramic Society, 2007, 27 (1): 131–141. DOI: 10.1016/j.jeurceramsoc.2006.05.080 |

| [3] | GRIFFITH M L, HALLROAN J W. Freeform fabrication of ceramics via stereolithography[J]. Journal of the American Ceramic Society, 2010, 79 (10): 2601–2608. |

| [4] | WINDSHIMER H, TRAVITZKY N, HOFENAUER A, et al. Laminated object manufacturing of preceramic-paper-derived Si-SiC composites[J]. Advanced Materials, 2007, 19 (24): 4515–4519. DOI: 10.1002/(ISSN)1521-4095 |

| [5] | BLAZDELL P. Solid free-forming of ceramics using a continuous jet printer[J]. Journal of Materials Processing Technology, 2003, 137 (1/3): 49–54. |

| [6] | OZKOL E, EBERT J, UIBEL K, et al. Development of high solid content aqueous 3Y-TZP suspensions for direct inkjet printing using a thermal inkjet printer[J]. Journal of the European Ceramic Society, 2009, 29 (3): 403–409. DOI: 10.1016/j.jeurceramsoc.2008.06.020 |

| [7] | CHIA H N, WU B M. Recent advances in 3D printing of biomaterials[J]. Journal of Biological Engineering, 2015, 9 (1): 4. DOI: 10.1186/s13036-015-0001-4 |

| [8] | VAN N R. The future of dental devices is digital[J]. Dental Materials, 2012, 28 (1): 3–12. DOI: 10.1016/j.dental.2011.10.014 |

| [9] |

刘斌, 谢毅. 熔融沉积快速成型系统喷头应用现状分析[J].

工程塑料应用, 2008, 36 (12): 68–71.

LIU B, XIE Y. Analysis on application status for the spray head of fused deposition modeling system[J]. Engineering Plastics Application, 2008, 36 (12): 68–71. DOI: 10.3969/j.issn.1001-3539.2008.12.019 |

| [10] | McNULTY T F, SHANEFIELD D J, DANFORTH S C, et al. Dispersion of lead zirconate titanate for fused deposition of ceramics[J]. Journal of the American Ceramic Society, 2010, 82 (7): 1757–1760. |

| [11] | GOYANES A, CHANG H, SEDOUGH D, et al. Fabrication of controlled-release budesonide tablets via desktop (FDM) 3D printing[J]. International Journal of Pharmaceutics, 2015, 496 (2): 414–420. DOI: 10.1016/j.ijpharm.2015.10.039 |

| [12] | GRIFFITH M L, HALLORAN J W. Freeform fabrication of ceramics via stereolithography[J]. Journal of the American Ceramic Society, 1996, 79 (10): 2601–2608. |

| [13] | BERTSCH A, JIQUET S, RENAUD P. Microfabrication of ceramic components by microstereolithography[J]. Journal of Micromechanics & Microengineering, 2004, 14 (2): 197–203. |

| [14] | HALLORAN J W, GRIFFITH M, CHU T M. Stereolithography resin for rapid prototyping of ceramics and metals: US 6117612[P]. 2000-09-12. |

| [15] | STANSBURY J W, IDACAVAGE M J. 3D printing with polymers:challenges among expanding options and opportunities[J]. Dental Materials, 2016, 32 (1): 54–64. DOI: 10.1016/j.dental.2015.09.018 |

| [16] |

黄淼俊, 伍海东, 黄容基, 等. 陶瓷增材制造(3D打印)技术研究进展[J].

现代技术陶瓷, 2017, 38 (4): 248–266.

HUANG M J, WU H D, HUANG R J, et al. A review on ceramic additive manufacturing (3D printing)[J]. Advanced Ceramics, 2017, 38 (4): 248–266. |

| [17] | FARSARI M, HUANG S, BIRCH P, et al. Microfabrication by use of a spatial light modulator in the ultraviolet:experimental results[J]. Optics Letters, 1999, 24 (8): 549–550. DOI: 10.1364/OL.24.000549 |

| [18] | LU Y, MAPILI G, SUHALI G, et al. A digital micro-mirror device-based system for the microfabrication of complex, spatially patterned tissue engineering scaffolds[J]. Journal of Biomedical Materials Research Part A, 2006, 77 (2): 396–405. |

| [19] | BERTSCH A, BERNHARD P, VOGT C, et al. Rapid prototyping of small size objects[J]. Rapid Prototyping Journal, 2000, 6 (4): 259–266. DOI: 10.1108/13552540010373362 |

| [20] | SUN C, FANG N, WU D M, et al. Projection micro-stereolithography using digital micro-mirror dynamic mask[J]. Sensors & Actuators A:Physical, 2005, 121 (1): 113–120. |

| [21] | CHABOK H, ZHOU C, CHEN Y, et al. Ultrasound transducer array fabrication based on additive manufacturing of piezocomposites[C]//ASME/ISCIE 2012 International Symposium on Flexible Automation. St Louis, USA: American Society of Mechanical Engineers, 2012: 433-444. http://www.researchgate.net/publication/267599843_Ultrasound_Transducer_Array_Fabrication_Based_on_Additive_Manufacturing_of_Piezocomposites |

| [22] | DENDUKURI D, PREGIBON D C, COLLINS J, et al. Continuous-flow lithography for high-throughput microparticle synthesis[J]. Nature Materials, 2006, 5 (5): 365–369. DOI: 10.1038/nmat1617 |

| [23] | SPOATH S, SEITZ H. Influence of grain size and grain-size distribution on workability of granules with 3D printing[J]. International Journal of Advanced Manufacturing Technology, 2014, 70 (1/4): 135–144. |

| [24] |

杨万莉, 王秀峰, 江红涛, 等. 基于快速成型技术的陶瓷零件无模制造[J].

材料导报, 2006, 20 (12): 92–95.

YANG W L, WANG X F, JIANG H T, et al. Freeform fabrication of ceramics parts based on rapid prototyping technology[J]. Materials Review, 2006, 20 (12): 92–95. DOI: 10.3321/j.issn:1005-023X.2006.12.024 |

| [25] |

贲玥, 张乐, 魏帅, 等. 3D打印陶瓷材料研究进展[J].

材料导报, 2016, 30 (21): 109–118.

BI Y, ZHANG L, WEI S, et al. Research progress of 3D printed ceramic materials[J]. Materials Review, 2016, 30 (21): 109–118. |

| [26] | GANERIWALA R, ZOHDI T I. A coupled discrete element-finite difference model of selective laser sintering[J]. Granular Matter, 2016, 18 (2): 21–36. DOI: 10.1007/s10035-016-0626-0 |

| [27] | WILKES J, HAGEDORN Y, MEINERS W, et al. Additive manufacturing of ZrO2-Al2O3 ceramic components by selective laser melting[J]. Rapid Prototyping Journal, 2013, 19 (1): 51–57. |

| [28] | FINA F, GOYANES A, GAISFORD S, et al. Selective laser sintering (SLS) 3D printing of medicines[J]. International Journal of Pharmaceutics, 2017, 529 (1): 258–293. |

| [29] |

吴琼, 陈惠, 巫静, 等. 选择性激光烧结用原材料的研究进展[J].

材料导报, 2015, 29 (26): 78–83.

WU Q, CHEN H, WU J, et al. Research development of the material used for selective laser sintering[J]. Materials Review, 2015, 29 (26): 78–83. |

| [30] | ONUH S O, YUSUF Y Y. Rapid prototyping technology:applications and benefits for rapid product development[J]. Journal of Intelligent Manufacturing, 1999, 10 (3/4): 301–311. DOI: 10.1023/A:1008956126775 |

| [31] | UTELA B, STORTI D, ANDERSON R, et al. A review of process development steps for new material systems in three dimensional printing (3DP)[J]. Journal of Manufacturing Processes, 2008, 10 (2): 96–104. DOI: 10.1016/j.jmapro.2009.03.002 |

| [32] | CESARANO J, SEGALMAN R, CALVERT P. Robocasting provides moldless fabrication from slurry deposition[J]. Ceramic Industry, 1998, 148 (4): 94–102. |

| [33] | LEWIS J. Direct-write assembly of ceramics from colloidal inks[J]. Current Opinion in Solid State & Materials Science, 2002, 6 (3): 245–250. |

| [34] | LEWIS J A. Colloidal processing of ceramics[J]. Journal of the American Ceramic Society, 2000, 83 (10): 2341–2359. |

| [35] | GUO J J, LEWIS J A. Aggregation effects on the compressive flow properties and drying behavior of colloidal silica suspensions[J]. Journal of the American Ceramic Society, 1999, 82 (9): 2345–2358. DOI: 10.1111/j.1151-2916.1999.tb02090.x |

| [36] | SUN J B, LI B, HUANG X G, et al. Direct-write assembly of ceramic three-dimensional structures based on photosensitive inks[J]. Journal of Inorganic Materials, 2009, 24 (6): 1147–1150. DOI: 10.3724/SP.J.1077.2009.01147 |

| [37] |

李亚运, 司云晖, 熊信柏, 等. 陶瓷3D打印技术的研究与进展[J].

硅酸盐学报, 2017, 45 (6): 793–805.

LI Y Y, SI Y H, XIONG X B, et al. Research and progress on three dimensional printing of ceramic materials[J]. Journal of the Chinese Ceramic Society, 2017, 45 (6): 793–805. |

| [38] |

夏雪. 浅谈我国3D打印陶瓷材料及产业化发展[J].

陶瓷, 2017 (5): 9–12.

XIA X. Introduction to 3D printing ceramic materials and industrialiazation development in China[J]. Ceramics, 2017 (5): 9–12. |

| [39] | SHAO H F, HE Y, FU J Z, et al. 3D printing magnesium-doped wollastonite/β-TCP bioceramics scaffolds with high strength and adjustable degradation[J]. Journal of the European Ceramic Society, 2016, 36 (6): 1495–1503. DOI: 10.1016/j.jeurceramsoc.2016.01.010 |

| [40] | OVERMAN J R, FARREGUASCH E, HELDER M N, et al. Short (15 minutes) bone morphogenetic protein-2 treatment stimulates osteogenic differentiation of human adipose stem cells seeded on calcium phosphate scaffolds in vitro[J]. Tissue Engineering Part A, 2013, 19 (4): 571–581. |

| [41] | BOHNER M. Design of ceramic-based cements and putties for bone graft substitution[J]. European Cells & Materials, 2010, 20 (7): 1–12. |

| [42] | SARIIBRAHIMOGLU K, WOLKE J G C, LEEUWENBURGH S C G, et al. Characterization of α/β-TCP based injectable calcium phosphate cement as a potential bone substitute[J]. Key Engineering Materials, 2013, 529/530 (11): 157–160. |

| [43] | SUGAWARA A, ASAOKA K, DING S J. Calcium phosphate-based cements:clinical needs and recent progress[J]. Journal of Materials Chemistry B, 2013, 1 (8): 1081–1089. DOI: 10.1039/C2TB00061J |

| [44] |

袁景, 甄平, 赵红斌. 高性能多孔β-磷酸三钙骨组织工程支架的3D打印[J].

中国组织工程研究, 2014, 18 (43): 6914–6921.

YUAN J, ZHEN P, ZHAO H B. High-performance porous beta-tricalcium phosphate bone tissue engineering scaffolds using 3D printing[J]. Journal of Clinical Rehabilitative Tissue Engineering Research, 2014, 18 (43): 6914–6921. DOI: 10.3969/j.issn.2095-4344.2014.43.005 |

| [45] |

3D打印生物陶瓷用于骨、软骨修复研究获系列进展[J]. 化工新型材料, 2017(8): 279. 3D printing bioceramics for bone and cartilage repair research a series of progress[J]. New Chemical Materials, 2017(8): 279. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=hgxc201708095&dbname=CJFD&dbcode=CJFQ |

| [46] | BOSE S, VAHABZADEH S, BANDYOPADHYAY A. Bone tissue engineering using 3D printing[J]. Materials Today, 2013, 16 (12): 496–504. DOI: 10.1016/j.mattod.2013.11.017 |

| [47] | TARAFDER S, BALLA V K, DAVIES N M, et al. Microwave sintered 3D printed tricalcium phosphate scaffolds for bone tissue engineering[J]. Journal of Tissue Engineering & Regenerative Medicine, 2013, 7 (8): 631–641. |

| [48] | VORNDRAN E, KLARNER M, KLAMMERT U, et al. 3D powder printing of β-tricalcium phosphate ceramics using different strategies[J]. Advanced Engineering Materials, 2008, 10 (12): B67–B71. DOI: 10.1002/adem.v10:12 |

| [49] | DETSCH R, SCHEAFER S, DEISINGER U, et al. In vitro:osteoclastic activity studies on surfaces of 3D printed calcium phosphate scaffolds[J]. Journal of Biomaterials Applications, 2011, 26 (3): 359–380. DOI: 10.1177/0885328210373285 |

| [50] | KLAMMERT U, GBURECK U, VORNDRAN E, et al. 3D powder printed calcium phosphate implants for reconstruction of cranial and maxillofacial defects[J]. Journal of Cranio-Maxillofacial Surgery, 2010, 38 (8): 565–570. DOI: 10.1016/j.jcms.2010.01.009 |

| [51] | FIELDING G A, BANDYOPADHYAY A, BOSE S. Effects of silica and zinc oxide doping on mechanical and biological properties of 3D printed tricalcium phosphate tissue engineering scaffolds[J]. Dental Materials, 2012, 28 (2): 113–122. DOI: 10.1016/j.dental.2011.09.010 |

| [52] | GBURECK U, HOLZEL T, DOILLON C, et al. Direct printing of bioceramic implants with spatially localized angiogenic factors[J]. Advanced Materials, 2007, 19 (6): 795–800. DOI: 10.1002/(ISSN)1521-4095 |

| [53] | HABIBOVIC P, GBURECK U C, BASSETT D, et al. Osteoconduction and osteoinduction of low-temperature 3D printed bioceramic implants[J]. Biomaterials, 2008, 29 (7): 944–953. DOI: 10.1016/j.biomaterials.2007.10.023 |

| [54] |

张小锋, 于国强, 姜林文. 氧化铝陶瓷的应用[J].

佛山陶瓷, 2010, 20 (2): 38–43.

ZHANG X F, YU G Q, JIANG L W. Application of alumina ceramic[J]. Foshan Ceramics, 2010, 20 (2): 38–43. |

| [55] | ZHOU M, LIU W, WU H, et al. Preparation of a defect-free alumina cutting tool via additive manufacturing based on stereolithography-optimization of the drying and debinding processes[J]. Ceramics International, 2016, 42 (10): 11598–11602. DOI: 10.1016/j.ceramint.2016.04.050 |

| [56] |

唐城城, 俞海燕, 乔梁, 等. 选择性激光烧结用Al2O3/PA12复合材料的制备和成型[J].

塑料工业, 2015, 43 (2): 130–135.

TANG C C, YU H Y, QIAO L, et al. Preparation and molding of Al2O3/PA12 composite used in selective laser sintering[J]. China Plastics Industry, 2015, 43 (2): 130–135. |

| [57] | MELCHER R, MARTINS S, TRAVITZKY N, et al. Fabrication of Al2O3-based composites by indirect 3D-printing[J]. Materials Letters, 2006, 60 (4): 572–575. DOI: 10.1016/j.matlet.2005.09.059 |

| [58] | WILKES J, HAGEDORN Y, MEINERS W, et al. Additive manufacturing of ZrO2-Al2O3 ceramic components by selective laser melting[J]. Rapid Prototyping Journal, 2013, 19 (1): 51–57. DOI: 10.1108/13552541311292736 |

| [59] | YAJIMA S, HAYASHI J, OMORI M, et al. Development of a silicon carbide fibre with high tensile strength[J]. Nature, 1976, 261 (5562): 683–685. DOI: 10.1038/261683a0 |

| [60] | SCHULZ M, BORNER M, GOTTERT J, et al. Cross linking behavior of preceramic polymers effected by UV- and synchrotron radiation[J]. Advanced Engineering Materials, 2004, 6 (8): 676–680. DOI: 10.1002/(ISSN)1527-2648 |

| [61] |

王超, 朱冬梅, 周万城, 等. 填料辅助先驱体转化法制备陶瓷基复合材料的研究进展[J].

材料导报, 2014, 28 (17): 145–150.

WANG C, ZHU D M, ZHOU W C, et al. Research progress in ceramic matrix composites fabrication via filler-assisted precursor infiltration and pyrolysis method[J]. Materials Review, 2014, 28 (17): 145–150. |

| [62] |

陈朝辉, 谢征芳. 活性填料在制备陶瓷基复合材料中的应用[J].

材料研究学报, 2000, 14 (1): 56–60.

CHEN Z H, XIE Z F. Ceramic matrix composite derived by active filler-controlled-precursor-pyrolysis[J]. Chinese Journal of Materials Research, 2000, 14 (1): 56–60. |

| [63] |

谢征芳, 陈朝辉, 李永清, 等. 活性填料铝在聚碳硅烷裂解陶瓷中的应用[J].

硅酸盐学报, 2000, 28 (3): 240–244.

XIE Z F, CHEN Z H, LI Y Q, et al. Application of aluminium in the preparation of polycarbosilane derived ceramics[J]. Journal of the Chinese Ceramic Society, 2000, 28 (3): 240–244. |

| [64] | ECKEL Z C, ZHOU C, MARTIN J H, et al. Additive manufacturing of polymer-derived ceramics[J]. Science, 2016, 351 (6268): 58–62. DOI: 10.1126/science.aad2688 |

| [65] |

熊亮萍, 许云书. 陶瓷先驱体聚合物的应用[J].

化学进展, 2007, 19 (4): 567–574.

XIONG L P, XU Y S. Application of preceramic polymers[J]. Progress in Chemistry, 2007, 19 (4): 567–574. |

| [66] |

史毅敏, 罗发, 丁冬海, 等. 预氧化聚碳硅烷先驱体转化法制备SiC陶瓷介电和吸波性能研究[J].

功能材料, 2017, 48 (2): 2153–2157.

SHI Y M, LUO F, DING D H, et al. Dielectric and microwave absorption properties of SiC ceramics derived from pre-oxidized polycarbosilane precursor[J]. Journal of Functional Materials, 2017, 48 (2): 2153–2157. |

| [67] | PIVIN J C, COLOMBO P. Ceramic coatings by ion irradiation of polycarbosilanes and polysiloxanes:part Ⅰ conversion mechanism[J]. Journal of Materials Science, 1997, 32 (23): 6163–6173. DOI: 10.1023/A:1018664406046 |

| [68] |

简科, 郑文伟, 马青松, 等. 聚碳硅烷/聚硅氮烷先驱体体系的交联[J].

有机硅材料, 2003, 17 (2): 5–7.

JIAN K, ZHENG W W, MA Q S, et al. Study on crosslinking of polycarbosilane/polysilazane precursor system[J]. Silicone Material, 2003, 17 (2): 5–7. |

| [69] |

陈曼华, 陈朝辉, 尚安. 陶瓷先驱体聚硅氮烷的铂催化交联[J].

功能高分子学报, 2003, 16 (3): 383–386.

CHEN M H, CHEN Z H, SHANG A. Cross-linking of polysilazane as precursor catalysed by H2[PtCl6]·xH2O[J]. Journal of Functional Polymers, 2003, 16 (3): 383–386. |

| [70] | POLZIN C, GUNTHER, SEITZ H. 3D printing of porous Al2O3 and SiC ceramics[J]. Journal of Ceramic Science & Technology, 2015, 6 (2): 141–146. |

| [71] | CAPPI B, OZKOL E, EBERT J, et al. Direct inkjet printing of Si3N4:characterization of ink, green bodies and microstructure[J]. Journal of the European Ceramic Society, 2008, 28 (13): 2625–2628. DOI: 10.1016/j.jeurceramsoc.2008.03.004 |

| [72] |

邓先功, 王军凯, 杜爽, 等. 发泡法、三维打印法、熔盐法制备多孔陶瓷[J].

材料导报, 2015, 29 (9): 109–116.

DENG X G, WANG J K, DU S, et al. Fabricating porous ceramics through direct foaming, three-dimensional printing and molten salt method[J]. Materials Review, 2015, 29 (9): 109–116. |

| [73] | LI X M, ZHANG L T, YIN X W. Effect of chemical vapor infiltration of Si3N4 on the mechanical and dielectric properties of porous Si3N4 ceramic fabricated by a technique combining 3D printing and pressureless sintering[J]. Scripta Materialia, 2012, 67 (4): 380–383. DOI: 10.1016/j.scriptamat.2012.05.030 |

| [74] | TRAVITZKY N, BONET A, DERMEIK B, et al. Additive manufacturing of ceramic-based materials[J]. Advanced Engineering Materials, 2014, 16 (6): 729–754. DOI: 10.1002/adem.201400097 |

| [75] | SUN W, DCOSTA D J, LIN F, et al. Freeform fabrication of Ti3SiC2, powder-based structures:part Ⅰ-integrated fabrication process[J]. Journal of Materials Processing Technology, 2002, 127 (3): 343–351. DOI: 10.1016/S0924-0136(02)00284-4 |

| [76] |

连芩, 武向权, 田小永, 等. 陶瓷增材制造[J].

现代技术陶瓷, 2017, 38 (4): 267–277.

LIAN Q, WU X Q, TIAN X Y, et al. Additive manufacturing of ceramics[J]. Advanced Ceramics, 2017, 38 (4): 267–277. |

2018, Vol. 46

2018, Vol. 46