文章信息

- 代军, 晏华, 桑练勇, 胡志德, 张寒松

- DAI Jun, YAN Hua, SANG Lian-yong, HU Zhi-de, ZHANG Han-song

- 基于改进主成分分析法的低密度聚乙烯光氧老化行为及综合评价模型

- Photo-oxidative Degradation Behavior and Comprehensive Evaluation Model of LDPE Based on Improving Principal Components Analysis

- 材料工程, 2018, 46(6): 141-147

- Journal of Materials Engineering, 2018, 46(6): 141-147.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001624

-

文章历史

- 收稿日期: 2017-07-18

- 修订日期: 2018-01-10

2. 海军驻温州地区军事代表室, 浙江 舟山 316000

2. Navy Representative Office in Wenzhou, Zhoushan 316000, Zhejiang, China

聚乙烯已广泛应用于各种日常生活和其他高精尖现代工程技术领域当中,但在长期使用过程中会受到光照、热、水分等因素的影响而发生老化,引起整体材料性能下降[1]。有关聚乙烯老化的研究已开展有较长时间,研究者们主要通过聚乙烯老化实验从拉伸强度、断裂伸长率、色差、化学基团和分子量[2-5]等性能指标来研究聚乙烯的老化特性,但这些性能指标复杂多元,难以系统深入研究聚乙烯在不同老化条件下的老化行为,因此迫切需要一种能够综合评价其老化进程的方法。

主成分分析(PCA)是旨在保留低阶主成分而忽略高阶主成分,在降低数据集维数的同时保持数据集中对方差贡献最大的特征,把多指标转化为少数几个综合指标,最终全面、系统的分析总体的变化规律,是解决多元统计问题的一个有效工具[6-10]。这种方法已运用到聚乙烯等聚合物老化行为的研究中,郭骏骏等[11-12]采用主成分分析法研究战储包装箱用高密度聚乙烯在80℃加速老化条件下,5个力学参数和5个微观结构参数的变化规律,探究了各参数间的相关关系;利用PCA研究了HDPE在4个特定环境条件下老化指标的变化规律,分析了力学指标对气象因子的敏感度差异及其相关关系。Zhao等[13-14]通过PCA方法研究了EPDM在自然环境和人工加速老化环境中的老化规律。但是由于该方法没有考虑聚乙烯老化特性指标的权重(不同老化特性指标的重要性),使得评价结果并不能准确反映聚乙烯的老化行为,而且,在构造主成分时,由于特征指标的变化趋势存在相反的情况,也会导致数据处理过程中出现特征值为负的情况[15-16],因此亟须对PCA方法进行改进,以更准确系统的评价聚乙烯的老化进程。基于此,本工作选用低密度聚乙烯(LDPE),利用紫外老化实验箱开展64d的人工加速老化实验,分别采用力学实验、ATR-FTIR、TG和DSC研究了LDPE的光氧老化行为,利用基于层次分析法(AHP)确定LDPE老化特性指标的权重,最后通过改进PCA方法构建了LDPE光氧老化综合评价模型。

1 实验 1.1 原料与试样LDPE(牌号LD607),形态为乳白色颗粒,燕山石油化工有限公司生产。依据GB/T 1040.2-2006和GB/T 9341-2008采用热塑工艺加工成拉伸Ⅰ型、弯曲、缺口冲击试样,主要经过射出、保压、冷却、储料、关模、开模和脱模等7个工艺流程,其中注塑机1~5段温度分别为200,200,200,195,190℃;冷却阶段前冷却5s,后冷却10s。

1.2 试样人工老化条件依据GJB 150.7A-2009,在TUV206紫外老化实验箱中进行人工加速老化实验,光源为UV-A,波长340nm,辐照强度0.77W/m2,试样与光源平行面距离50mm。暴露7h 42min,喷淋18min,8h为一个循环,黑板温度为(60±5)℃,相对湿度(70±5)%。取样周期分为8, 16, 24, 32, 40, 48, 56, 64d共8个实验周期,每个周期平行取样5个。

1.3 测试与分析 1.3.1 力学实验根据GB/T 1040.2-2006和GB/T 9341-2008用Instron 3365型万能试验机测试拉伸性能和弯曲性能。拉伸实验参数:仪器标线间距50mm、夹具间距115mm、拉伸速率50mm/min,根据试样拉伸应力-应变曲线得出拉伸强度和弹性模量。弯曲实验参数:试样跨距64mm、弯曲挠度6mm、实验速率2mm/min,试样厚度4mm。根据GB/T 1843-2008用XJUY-5.5液晶式悬臂梁冲击试验机测试冲击性能,摆锤冲击能量1J、摆锤力矩0.5155Nm。

1.3.2 化学结构ATR-FTIR测试用衰减全反射红外光谱仪(Nicolet 6700及ATR附件)对样品曝光面进行化学结构表征,反射晶体为ZnSe,入射角45°,扫描次数32次,扫描范围700~4000cm-1,分辨率4cm-1。

1.3.3 热稳定性TG测试用SDT-Q600型DSC-TG热重分析仪进行热重实验,样品质量5.0~6.0mg,在保护气氛氮气条件下将样品从室温30℃以10℃/min的速率升温至700℃,得到不同老化时间条件下的热重曲线。

1.3.4 熔融特性DSC测试用404 F3型DSC差示扫描量热仪测量样品熔融曲线进行热分析,在保护气氛氩气条件下将样品从室温30℃以10℃/min速率升温至200℃,其后改变为氧气气氛以10℃/min速率升温至250℃,得到熔融曲线和氧化诱导曲线。

1.3.5 改进主成分分析(PCA)方法采用层次分析法(AHP)确定LDPE光氧老化特性指标权重;

采用数学统计软件SPSS主成分分析功能对LDPE光氧老化行为进行综合评价。

2 结果与讨论 2.1 主成分因子的确立主成分分析(PCA)是解决多元统计问题的一个有效工具,可以用来判断事物或现象的综合指标,解决综合评价中信息重叠的问题,并且通过综合评价指标进一步探究事物的内在变化规律,具有降维、简化和方式模式化等特点。本工作运用主成分分析(PCA)提取代表数据组整体变化规律的主成分因子,再通过线性组合的方式建立总体的变化关系,建立综合评价指标Z。现以光氧老化环境中LDPE宏观、微观性能指标作为主成分因子为例,建立老化综合评价指标Z,并分析其变化规律。

将拉伸强度、弯曲强度、冲击强度、羰基指数、羟基指数、热分解起始温度、熔融峰峰值温度设为随老化时间变化的变量X1,X2,X3,X4,X5,X6,X7,实验结果见表 1。由表 1可知,随老化时间的增加,不同老化性能参数均呈现复杂的变化趋势。3个力学性能参数均随着老化时间增加而逐渐降低,其中老化后期40~64d,拉伸强度下降更为剧烈。弯曲强度变化特征与拉伸强度变化较为一致,均随着老化时间延长而逐渐降低,而冲击强度老化前期下降较快,至老化40d时冲击强度就已下降为1MPa左右,老化后期保持不变。至老化64d后,LDPE拉伸强度、弯曲强度、冲击强度分别由未老化时的12.339,5.294,54.093MPa下降至7.444,3.584,1.958MPa,分别下降了39.7%,32.3%,96.4%,冲击强度丧失。从羰基和羟基的变化看出,老化前期羰基指数增长较快,后期40~64d增长速率变缓,而羟基指数在老化初期0~8d和老化后期56~64d增长明显,中期保持小幅度的增长。至老化64d,羰基指数和羟基指数分别增长了25.5倍和5.2倍。热分解起始温度和熔融峰峰值温度下降表明LDPE的热稳定性和熔融特性变差,可能的原因是在光氧老化过程中LDPE分子结构发生断链,规整性下降,含氧官能团增加,结晶度下降,导致了材料热性能和熔融特性的下降。

| Aging time/d | X1 | X2 | X3 | X4 | X5 | X6 | X7 |

| 0 | 12.339 | 5.294 | 54.093 | 2.0085422 | 2.445737 | 447.10 | 116.5 |

| 8 | 11.528 | 5.284 | 30.697 | 17.183926 | 5.3992987 | 445.12 | 116.1 |

| 16 | 11.493 | 5.269 | 30.749 | 24.686001 | 6.1761179 | 444.56 | 115.9 |

| 24 | 11.400 | 4.797 | 30.750 | 37.759727 | 7.0905747 | 443.54 | 115.6 |

| 32 | 10.400 | 4.753 | 8.083 | 43.803499 | 7.8505841 | 441.36 | 115.5 |

| 40 | 10.360 | 4.696 | 0.937 | 48.968546 | 8.0894481 | 441.86 | 115.3 |

| 48 | 8.524 | 4.502 | 0.729 | 49.437552 | 9.4405167 | 440.18 | 115.3 |

| 56 | 8.256 | 4.326 | 2.301 | 53.41444 | 10.917685 | 440.66 | 115.0 |

| 64 | 7.444 | 3.584 | 1.958 | 53.257934 | 15.083016 | 439.22 | 113.9 |

指标同向化也称指标正向化,如果m个指标中有逆指标(即数值越小越好)或适度指标(即某个值最好),则需将其同向化,转化为正指标(即数值越大越好)。

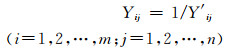

对于逆指标,可用式(1)进行转换:

|

(1) |

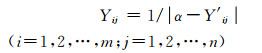

对于适度指标,设最合适的值为α,可用式(2)进行转换:

|

(2) |

通过观察表 1中7种指标可以发现,除了X4和X5以外,其余指标均呈现下降趋势,因此本工作通过式(1)~(2),可将逆指标X4和X5对应的Y′ij转化成正指标Yij,进而得到转化后的数据。

本工作采用SPSS中均值为0,方差为1的标准化方法对原始数据进行标准化处理,同向化和标准化后的数据用Xi′(i=1, 2, …, 7)表示,结果如表 2所示。

| Aging time/d | X1′ | X2′ | X3′ | X4′ | X5′ | X6′ | X7′ |

| 0 | 1.246 | 1.032 | 1.880 | 2.65729 | 2.49489 | 1.72 | 1.4 |

| 8 | 0.775 | 1.014 | 0.668 | -0.14167 | 0.28055 | 0.96 | 0.9 |

| 16 | 0.755 | 0.987 | 0.670 | -0.25425 | 0.04992 | 0.74 | 0.6 |

| 24 | 0.701 | 0.134 | 0.670 | -0.34354 | -0.15682 | 0.35 | 0.2 |

| 32 | 0.120 | 0.055 | -0.504 | -0.3668 | -0.29199 | -0.48 | 0.1 |

| 40 | 0.097 | -0.048 | -0.874 | -0.38213 | -0.32922 | -0.29 | -0.2 |

| 48 | -0.970 | -0.399 | -0.885 | -0.38336 | -0.50437 | -0.94 | -0.2 |

| 56 | -1.126 | -0.717 | -0.804 | -0.39295 | -0.64626 | -0.75 | -0.6 |

| 64 | -1.598 | -2.058 | -0.821 | -0.39260 | -0.89669 | -1.30 | -2.1 |

本工作采用基于层次分析法(AHP)确定LDPE热氧老化特性指标的权重。采用1~9及其倒数标度方法进行定量化。设有n个指标从属于某准则层,则n个指标通过两两比较构成判断矩阵C=(Cij)n×n。作为一种高分子材料,其在不同使用环境下的力学性能是主要的参考依据,显然是第一位的,其中拉伸强度和弯曲强度又相对更重要,而化学结构往往在老化过程中变化更为剧烈,第二位应该是羰基指数和羟基指数,通过前文发现热性能和熔融性能指标在整个老化过程中变化并不明显,表明这两种指标对LDPE的影响较小,排第三位。通过上述分析,得到判断矩阵C。

|

AHP法把判断矩阵的特征向量作为各个指标的权向量,并可用幂法、方根法或和法进行近似计算。这里采用方根法计算上述判断矩阵C的特征向量,具体步骤如下:

(1) 计算判断矩阵每一行元素的乘积Mi:

|

(3) |

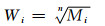

(2) 计算Mi的n次方根Wi

|

(4) |

(3) 对Wi进行规范化,即

|

(5) |

可得到n个指标的权重向量Wi。

采用上述方根法,得到7种指标的权重向量W为:W=(0.27072,0.27072,0.16808,0.10244,0.04280,0.04280)

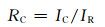

由于构造的两两比较判断矩阵可能出现重要性判断上的矛盾,为保证判断矩阵的不一致性在允许范围内,需对其进行一致性检验。萨迪教授提出以下一致性检验公式[16],并认为当一致性比率RC < 0.1时,具有满意的一致性,即权重的分配是合理的。否则,需要对判断矩阵中的元素进行适当调整,使之具有满意的一致性为止。

|

(6) |

式中:IC为判断矩阵的一致性指标,IC=(λmax-n)/(n-1);λmax为特征根最大值;n为判断矩阵的阶数;IR为判断矩阵的平均随机一致性指标,其具体指标参见表 3。

| n | IR | n | IR |

| 1 | 0.00 | 6 | 1.24 |

| 2 | 0.00 | 7 | 1.32 |

| 3 | 0.58 | 8 | 1.41 |

| 4 | 0.90 | 9 | 1.45 |

| 5 | 1.12 | 10 | 1.49 |

计算可得判断矩阵C的最大特征根λmax为6.668,IC=(6.667-7)/(7-1)=-0.055,RC=-0.055/1.32=-0.042 < 1,因而通过一致性检验,即权重的分配是合理的。

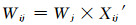

2.4 构建加权数据矩阵根据式(7)可得到加权数据矩阵X=(Xij)m×n, 得到光氧老化指标参数加权后的数据,如表 4所示。

| Aging time/d | X1′ | X2′ | X3′ | X4′ | X5′ | X6′ | X7′ |

| 0 | 0.337 | 0.279 | 0.316 | 0.272 | 0.256 | 0.073 | 0.060 |

| 8 | 0.210 | 0.275 | 0.112 | -0.015 | 0.029 | 0.041 | 0.037 |

| 16 | 0.204 | 0.267 | 0.113 | -0.026 | 0.005 | 0.032 | 0.026 |

| 24 | 0.190 | 0.036 | 0.113 | -0.035 | -0.016 | 0.015 | 0.008 |

| 32 | 0.032 | 0.015 | -0.085 | -0.038 | -0.030 | -0.021 | 0.003 |

| 40 | 0.026 | -0.013 | -0.147 | -0.039 | -0.034 | -0.013 | -0.009 |

| 48 | -0.263 | -0.108 | -0.149 | -0.039 | -0.052 | -0.040 | -0.009 |

| 56 | -0.305 | -0.194 | -0.135 | -0.040 | -0.066 | -0.032 | -0.026 |

| 64 | -0.433 | -0.557 | -0.138 | -0.040 | -0.092 | -0.056 | -0.090 |

|

(7) |

对标准化的数据进行SPSS主成分分析。由于相关系数矩阵的特征值在数值上等于主成分得分的方差,依据式(8), (9)可以得到每个主成分的得分方差,即方差贡献率和累计方差贡献率。

|

(8) |

|

(9) |

式中:Yi表示第i个主成分的得分方差即方差贡献率; λi代表Yi主成分特征值大小; Ym则表示前m个主成分的累计方差贡献率。表 5为特征值和方差贡献率。由表 5可知,取3个主成分因子,其主成分得分方差贡献率已基本维持不变,因此本工作提取3个主成分因子。

| Component | Characteristic value | Variance/% | Accumulated variance/% |

| P1 | 5.799 | 82.841 | 82.841 |

| P2 | 0.889 | 12.697 | 95.538 |

| P3 | 0.218 | 3.114 | 98.652 |

| P4 | 0.065 | 0.928 | 99.579 |

| P5 | 0.024 | 0.340 | 99.920 |

| P6 | 0.005 | 0.069 | 99.989 |

| P7 | 0.001 | 0.011 | 100.000 |

老化综合评价指标是所有性能参数间相互复合的一个共性参数,这种共性的东西可以代表各种不同参数的老化信息,这样的老化综合评价对进一步确定LDPE的老化特性具有重要借鉴意义,前文对材料老化特性的分析是细节的突出各个不同性能的差异性的,建立的综合评价指标可以从整个老化周期的角度来分析材料在不同老化方式下老化进程和老化速率,进一步分析材料老化特性。

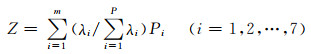

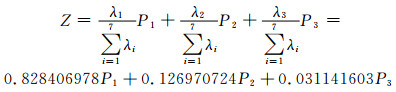

可以依据主成分权重建立评估LDPE老化的综合评价指标Z,表达式为

|

(10) |

由于每一个主成分可以定义为多个变量最优权重的线性组合,依据成分矩阵和主成分特征值,可以得到特征向量如表 6所示。

| Variable | Loading | Eigenvector | |||||

| P1 | P2 | P3 | P1 | P2 | P3 | ||

| X1 | 0.92597 | -0.29606 | -0.10637 | 0.38453 | -0.31404 | -0.22782 | |

| X2 | 0.89594 | -0.41164 | 0.14709 | 0.37206 | -0.43663 | 0.31504 | |

| X3 | 0.93657 | 0.11420 | -0.30622 | 0.38893 | 0.12114 | -0.65585 | |

| X4 | 0.76586 | 0.63079 | 0.11923 | 0.31804 | 0.66909 | 0.25538 | |

| X5 | 0.91599 | 0.38679 | 0.09837 | 0.38038 | 0.41028 | 0.21069 | |

| X6 | 0.98140 | -0.05962 | -0.13664 | 0.40755 | -0.06324 | -0.29267 | |

| X7 | 0.93425 | -0.25999 | 0.22070 | 0.38796 | -0.27577 | 0.47269 | |

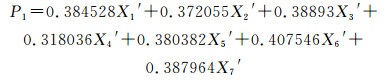

依据7个变量在主成分Y1,Y2,Y3中所占权重可以得出主成分与变量的关系如下式:

|

(11) |

|

(12) |

|

(13) |

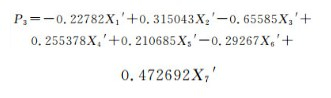

由于主成分P1,P2,P3基本可以概括所有参数的变化信息,因此可将式(10)转化为式(14)。依据式(11),(12),(13),(14)及表 6绘制综合评价指标Z与老化时间t的关系曲线,如图 1所示。

|

(14) |

|

图 1 采用改进主成分分析法和传统主成分分析法的LDPE光氧老化综合评价指标变化 Fig. 1 Changes of comprehensive evaluation index Z value of LDPEbased on improving PCA and PCA after photo-oxidative degradation |

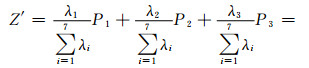

为了进一步说明采用改进主成分分析法的LDPE光氧老化综合评价模型的效果,本工作将采用AHP模型的改进PCA分析法得到的综合评价指标Z与采用传统主成分分析法得到的综合评价指标Z′进行对比研究。采用传统主成分分析法得到综合评价指标Z′的关系式(15),同理绘制Z′与老化时间t的关系曲线。

|

(15) |

通过图 1分析可以发现,改进PCA法的LDPE光氧老化综合评价指标Z值整体上呈现三段式的变化趋势:在老化初期0~8d,Z值下降强烈,老化作用较强;老化中期8~24d,Z值变化很小,趋于平缓,老化较缓;老化后期24~64d,Z值又下降较快,老化速率逐渐加强。而采用传统主成分分析法的Z′值变化只呈现两段式的变化规律:老化0~8d,Z值下降较快,老化8~64d,Z值下降速率有所减缓,老化作用呈现先强烈后减缓的特征。结合前文中得到的不同低密度聚乙烯老化性能参数,发现拉伸强度和冲击强度均在老化0~8d时下降显著,而老化8~24d时基本上保持不变,随着老化时间的延长,拉伸强度和冲击强度又开始下降,且在老化后期时也存在不同的老化阶段,整体来看LDPE的力学强度在光氧老化环境中呈现三阶段的变化特征。羟基指数的变化趋势同样如此,老化0~8d期间,羟基指数增长了1.5倍,老化8~24期间增长了0.6倍,老化后期增长了3.2倍,同样也呈现出三阶段的老化作用变化趋势。出现Z值的变化趋势和老化性能的分析结果可能是由于老化初期LDPE材料表面初始接触光照条件时,表面随即发生较为强烈的氧化现象,氧化产物增多,紫外光照破坏了分子链的缠结点,链段规整性下降,晶片表面无定形增加,老化作用强烈;中期表面氧化作用达到饱和,氧气不能继续深入材料内部,光照此时影响较小,氧化与断链作用减缓,最终导致老化作用逐渐放缓趋于稳定;后期又由于材料表面形貌损坏的加速老化导致微孔及裂纹的扩展,增大了材料与光照和氧气的接触面积,因此老化又进一步加速。综合分析可以发现,基于AHP模型的改进主成分分析法更能够准确系统地评价LDPE的光氧老化行为,改进PCA法更为合理,对于综合评价聚乙烯的老化进程有着更为广阔的应用价值。

3 结论(1) 随老化时间增加, LDPE拉伸强度、弯曲强度、冲击强度分别下降了39.7%, 32.3%, 96.4%,冲击强度丧失。分子结构中产生羰基、羟基等含氧基团,分子链断裂,支链增加,至老化64d,羰基指数和羟基指数分别增长了25.5倍和5.2倍。起始热分解特征温度和熔融峰峰值温度下降,LDPE表面破坏严重,老化作用剧烈。

(2) 采用基于AHP模型的改进PCA法综合评价了LDPE光氧老化行为,老化综合评价指标Z值整体上呈现三段式的变化趋势,老化初期(0~8d)老化剧烈,中期(8~24d)老化较缓,后期(24~64d)又快速老化。相比较采用传统PCA法的Z′值两阶段变化规律,改进PCA法评价结果更为合理,适用于LDPE光氧老化行为的综合评价,有推广应用价值。

| [1] | BAEK B K, LA Y H, NA W J, et al. A kinetic study on the supercritical decrosslinking reaction of silane-crosslinked polyethylene in a continuous process[J]. Polymer Degradation and Stability, 2016, 126 : 75–80. DOI: 10.1016/j.polymdegradstab.2016.01.019 |

| [2] | CHENG J, PAN Y, YAO J, et al. Mechanisms and kinetics studies on the thermal decomposition of micron poly (methyl methacrylate) and polystyrene[J]. Journal of Loss Prevention in the Process Industries, 2016, 40 (1): 139–146. |

| [3] |

郭骏骏, 晏华, 包河彬, 等. 衰减全反射红外光谱法的高密度聚乙烯自然老化特性研究[J].

光谱学与光谱分析, 2015, 35 (6): 1520–1524.

GUO J J, YAN H, BAO H B, et al. Attenuated total reflection infrared spectroscopy for degradation profile of high density polyethylene after weathering aging[J]. Spectroscopy and Spectral Analysis, 2015, 35 (6): 1520–1524. |

| [4] | GAUTHIER E, LAYCOCK B, CUOQ FJ, et al. Correlation between chain microstructure changes and embrittlement of LLDPE-based films during photo-and thermo-oxidative degradation[J]. Polymer Degradation and Stability, 2013, 98 : 425–435. DOI: 10.1016/j.polymdegradstab.2012.08.021 |

| [5] | KLEMENS G, SUSANNE B, GERNOT M. Characterization of the influence of specimen thickness on the aging behavior of a polypropylene based model compound[J]. Polymer Degradation and Stability, 2015, 111 : 185–193. DOI: 10.1016/j.polymdegradstab.2014.11.004 |

| [6] | SONG D D, GAO J, LI X G, et al. Evaluation of aging behavior of polypropylene in natural environment by principal component analysis[J]. Polymer Testing, 2014, 33 : 131–137. DOI: 10.1016/j.polymertesting.2013.11.014 |

| [7] | PASTORELLI G, CUCCI C GARCIA O, et al. Environmentally induced color change during natural degradation of selected polymers[J]. Polymer Degradation and Stability, 2013, 11 : 1–12. |

| [8] |

张菊华, 朱向荣, 李高阳, 等. 近红外光谱法结合化学计量学方法用于茶油真伪鉴别分析[J].

分析化学, 2011, 39 (5): 748–749.

ZHANG J H, ZHU X R, LI G Y, et al. Identification of camellia oils by near infrared spectroscopy combined with chemometrics[J]. Chinese Journal of Analytical Chemistry, 2011, 39 (5): 748–749. |

| [9] |

魏远隆, 尹昌海, 陈贵平, 等. 近红外光谱结合主成分分析鉴别不同产地的南丰蜜桔[J].

光谱学与光谱分析, 2013, 33 (11): 3024–3027.

WEI Y L, YIN C H, CHEN G P, et al. Identification of Nanfeng mandarin from different origins by using near infrared spectroscopy coupled with principal components analysis[J]. Spectroscopy and Spectral Analysis, 2013, 33 (11): 3024–3027. DOI: 10.3964/j.issn.1000-0593(2013)11-3024-04 |

| [10] | CHUNG L Y, MELISSA A L, NIKOLICA B G, et al. The effect of common agrichemicals on the environmental stability of polyethylene films[J]. Polymer Degradation and Stability, 2015, 120 : 53–60. DOI: 10.1016/j.polymdegradstab.2015.06.007 |

| [11] |

郭骏骏, 晏华, 代军, 等. 基于主成分分析的高密度聚乙烯热氧老化特性研究[J].

后勤工程学院学报, 2015, 31 (3): 81–86.

GUO J J, YAN H, DAI J, et al. Study on thermal oxidative ageing properties of high density polyethylene based on principle component analysis[J]. Journal of Logistical Engineering University, 2015, 31 (3): 81–86. |

| [12] |

郭骏骏, 晏华, 胡志德, 等. 基于主成分分析的高密度聚乙烯环境适应行为研究[J].

材料工程, 2015, 43 (1): 96–103.

GUO J J, YAN H, HU Z D, et al. Adaptive behavior to environment of HDPE by principal component analysis[J]. Journal of Materials Engineering, 2015, 43 (1): 96–103. DOI: 10.11868/j.issn.1001-4381.2015.01.017 |

| [13] | LV Y D, HUANG Y J, YANG J L, et al. Outdoor and accelerated laboratory weathering of polypropylene:a comparison and correlation study[J]. Polymer Degradation and Stability, 2015, 112 (1): 145–159. |

| [14] | ZHAO Q L, LI X G, GAO J, et al. Evaluation of ethylene-propylene-dine monomer (EPDM) aging in UV/condensation environment by principal component analysis (PCA)[J]. Materials Letters, 2009, 63 (3): 1647–1649. |

| [15] |

陈奎, 张云天, 郑小平, 等. 主成分分析法的改进及其在工程材料综合评价中的应用[J].

机械工程材料, 2013, 37 (7): 90–93.

CHEN K, ZHANG Y T, ZHENG X P, et al. Improvement of Principal component analysis and its application in engineering materials comprehensive evaluation[J]. Materials for Mechanical Engineering, 2013, 37 (7): 90–93. |

| [16] | DING Y, McKINNOM M B, STOLIAROY S I, et al. Determination of kinetics and thermodynamics of thermal decomposition for polymers containing reactive flame retardants:application to poly (lactic acid) blended with melamine and ammonium polyphosphate[J]. Polymer Degradation and Stability, 2016, 129 : 347–362. DOI: 10.1016/j.polymdegradstab.2016.05.014 |

2018, Vol. 46

2018, Vol. 46