文章信息

- 黄元春, 许天成, 肖政兵, 任贤魏, 贾广泽

- HUANG Yuan-chun, XU Tian-cheng, XIAO Zheng-bing, REN Xian-wei, JIA Guang-ze

- 弥散相对3003铝合金再结晶晶粒尺寸的影响

- Effect of Dispersed Precipitates on Recrystallized Grain Size of 3003 Aluminum Alloy

- 材料工程, 2018, 46(6): 65-72

- Journal of Materials Engineering, 2018, 46(6): 65-72.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000260

-

文章历史

- 收稿日期: 2016-03-08

- 修订日期: 2017-12-10

2. 中南大学 机电工程学院, 长沙 410083

2. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China

3003铝合金是铝锰系铝合金,不能通过热处理产生固溶强化[1]。锰元素含量一般在1.0%~1.5%(质量分数)左右,由于3003铝合金具有较高的强度、良好的耐腐蚀和成形性能等特点,目前已被广泛应用于包装、汽车、手机等行业领域。相对于热轧加冷轧法生产的3003铝合金板带箔产品,采用铸轧加冷轧法具有工艺流程简单、设备投资少、能耗低及产品成本低廉等优点。但由于铸轧本质上是熔铸和轧制相结合,锰元素在3003铝合金中的扩散速率较慢,在高强度快速冷却条件下来不及沉淀,其常以过饱和固溶体的形式存在于基体中,且由于锰元素具有小的溶质分配系数,致使在凝固过程中存在严重的晶内偏析,锰富集的地区再结晶温度高,低锰区再结晶温度低,容易形成粗大的晶粒且晶粒尺寸不均匀。退火过程中形成的细小弥散相是再结晶晶粒粗大与晶粒尺寸不均匀的主要原因[2]。

板材的深冲性能与其晶粒度级别、组织均匀性有密切关系,即组织越均匀,晶粒越细小,板材的深冲性能越好,制耳率越低。为了制备出高质量3003板带箔材料,必须解决晶粒粗大与晶粒尺寸不均匀的问题。据相关研究表明,在对3003铝合金进行退火处理时,主要有两种类型的弥散相析出。第一种是在均匀化退火过程中形成的预析出弥散相,第二种是沿着晶界、亚晶界与再结晶同时发生的析出弥散相[3-5]。国内外学者对3003铝合金中弥散相的研究主要集中在均匀化退火后析出的弥散相[2, 6-9],刘建文等研究了AA3003合金铸轧板预析出相对再结晶温度、组织的影响[2],Birol研究了均匀化退火对Al-Mn合金再结晶的影响[8],Liu等研究了过饱和Al-Mn合金的再结晶行为[9],但关于中间退火后的析出弥散相的研究却鲜见报道。本工作通过光学显微镜、扫描电镜、能谱分析(EDS)、X射线衍射(XRD)、透射电镜(TEM)等检测手段研究在均匀化退火和冷轧中间退火过程中析出的弥散相对3003铝合金板材再结晶晶粒尺寸的影响,以期为高品质3003铝合金板材制备提供理论与实际指导。

1 实验材料与方法 1.1 实验材料实验材料为3003铝合金铸轧板,厚度为6.8cm。其化学成分如表 1所示。

| Mn | Si | Fe | Cu | Al |

| 1.20 | 0.11 | 0.64 | 0.054 | Bal |

3003铝合金对退火温度的敏感性很强,快速加热能够缩小再结晶温度区间,在高锰和低锰处同时形核,通过快速加热可以获得细晶粒[10]。采用KSY智能箱式保温炉(精度为1℃),首先以10℃/min升温速率将炉内温度升高到目标温度,然后将试样放入保温炉中保温5h后进行炉冷,具体均匀化退火工艺方案如表 2所示。

| Temperature of homogenization/℃ | Sample label | Holding time/h | Method of cooling |

| Unhomogenized | 1 | 5 | Air cooling |

| 480 | 2 | 5 | |

| 510 | 3 | 5 | |

| 540 | 4 | 5 | |

| 570 | 5 | 5 | |

| 600 | 6 | 5 |

板材均匀化后,分别取样进行金相观察与扫描电镜观察,观察面为轧制面。样品经过机械研磨、抛光,然后阳极覆膜(覆膜电压为25V,时间为3min,覆膜液为400mL H2O+10mL HBF4),在Olympus光学显微镜下观察样品的显微组织。将金相观察后的试样进行机械研磨、抛光,然后在扫描电镜(SEM)下观察不同均匀化处理条件下预析出弥散相的尺寸和分布情况,采用能谱分析(EDS)及X射线衍射(XRD)确定弥散相的成分和类型。

对均匀化后的3003铝合金铸轧板材在实验室冷轧机上进行冷轧实验,总压下率为82.3%,真应变为1.7。冷轧的工艺参数为6.8→4.9→3.4→2.7→1.8→1.2cm。冷轧后,分别截取两批样品进行500℃不同保温时间的高温中间退火。采用KSY智能箱式保温炉(精度为1℃),首先以10℃/min升温速率将炉内温度升高到500℃,一批样品保温200s,另一批样品保温2h,之后从保温炉中取出样品在空气中冷却。将两批样品进行研磨、抛光、阳极覆膜,然后在Olympus光学显微镜下观察样品的显微组织。采用透射电镜(TEM)观察中间退火后析出弥散相的尺寸、分布、形状及类型。

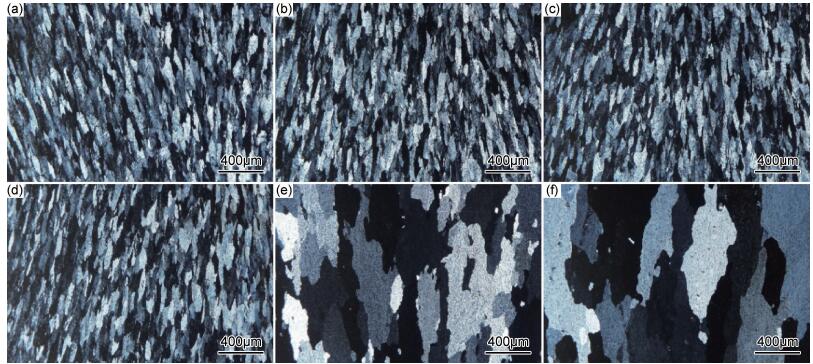

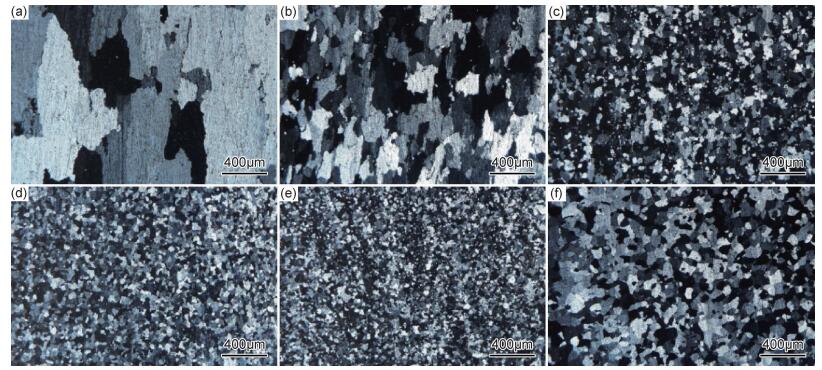

2 实验结果 2.1 均匀化态组织3003铝合金铸轧板未均匀化和480, 510, 540, 570℃和600℃均匀化处理后的金相微观组织如图 1所示。从图 1(a)中可以看出未进行均匀化的试样由于铸轧过程中发生了塑性变形,其组织沿着轧制方向呈拉长的纤维状;由图 1(b),(c)看出480℃和510℃均匀化处理的试样基本保留了轧态的纤维组织;由图 1(d)可以看出540℃均匀化处理的试样晶粒尺寸相对于铸轧态有所增大,发生了不完全再结晶,但是仍保留有部分纤维组织;从图 1(e),(f)看出570℃和600℃处理后的试样均发生了完全再结晶,且再结晶晶粒粗大。这说明该厚度规格(6.8cm)的3003铝合金铸轧板的开始再结晶温度约为540℃,不易发生再结晶。铸轧的这种“铸”和“轧”相结合方式,使得轧后晶粒内部的储能很小,再结晶是一个热激活的过程,必须提供足够的能量,再结晶才会发生,均匀化温度低于540℃,能量不够,不会发生再结晶[11]。

|

图 1 3003铝合金不同温度均匀化后样品的显微组织 (a)未均匀化;(b)480℃;(c)510℃;(d)540℃;(e)570℃;(f)600℃ Fig. 1 Microstructures of 3003 aluminum alloy samples after homogenization at different temperatures (a)unhomogenized; (b)480℃; (c)510℃; (d)540℃; (e)570℃; (f)600℃ |

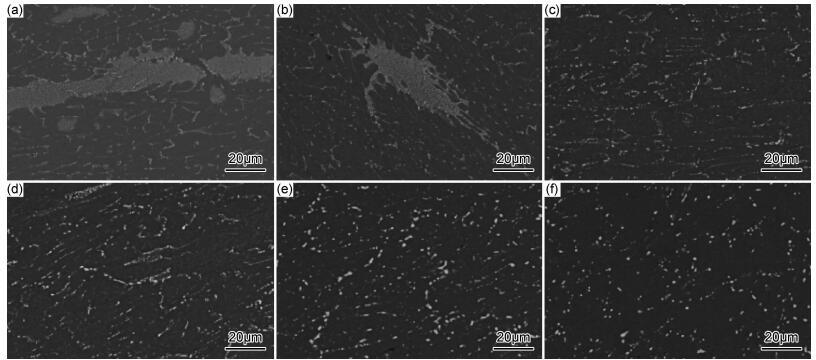

图 2为样品均匀化后扫描图片,从图 2(a)中可以看出合金在铸轧状态下,基体内部含有很多细小弥散的析出相,且存在严重的晶内偏析。从图 2(b)~(f)中可以看出在480℃和510℃时基体中仍存在大量细小的弥散相,540,570℃和600℃时基体中含有大量粗大球形弥散相,基本不存在细小的弥散相,且随着退火温度从480℃升高到570℃过程中细小的弥散相逐渐转化为粗大的弥散相,在600℃时,温度相对较高,一些弥散相又重新溶入基体中,基体内粗大的弥散相相对于540℃和570℃时有所减少。由于铸轧过程中高的冷却速率造成不同区域锰含量差别较大,形成锰元素的偏析。高温均匀化退火加速了锰元素的扩散速率,使得过饱和固溶体中的锰元素能够以弥散相的形式析出,偏析得到缓解甚至消除。3003铝合金铸锭中的第二相主要有Al6Mn,Al6(Fe, Mn)和αc-Al12(Fe, Mn)Si。据相关研究表明,随着均匀化温度的升高,预析出的弥散相会发生球化现象,在低温均匀化时易形成长条状的Al6(Fe, Mn)相;高温均匀化时易形成球形的αc-Al12(Fe, Mn)Si相[12-14],Al6(Fe, Mn)相转化成αc-Al12(Fe, Mn)Si相, 发生的共析反应为3Al6(MnFe)+Si→α-Al12(Mn, Fe)3Si+6Al [15],从细小弥散的长条状转化为粗大的球状。

|

图 2 3003铝合金铸轧板均匀化处理后基体内弥散相的SEM图片 (a)未均匀化;(b)480℃;(c)510℃;(d)540℃;(e)570℃;(f)600℃ Fig. 2 SEM images showing the dispersed phase on matrix of 3003 aluminum alloy cast rolling plate after homogenization (a)unhomogenized; (b)480℃; (c)510℃; (d)540℃; (e)570℃; (f)600℃ |

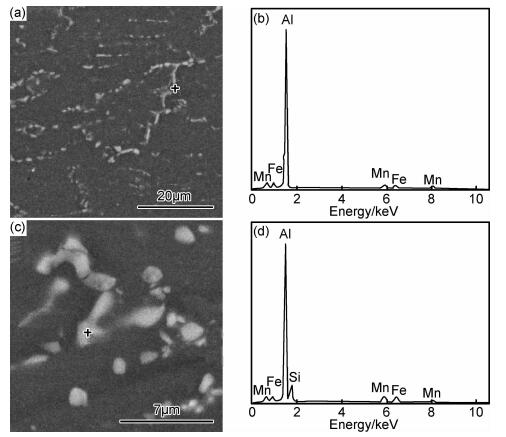

为了明确析出相的这种转变,进行均匀化后高分辨率扫描电镜分析,扫描结果如图 3所示。从图 3(a)中可以看出,480℃均匀化处理后基体内含有大量细小的长棒状弥散相,且尺寸小于1μm,由图 3(b)可见,570℃均匀化处理后,基体内含有大量粗大的球形弥散相,且尺寸大于1μm,有的甚至达到5μm,基本上没有细小的长棒状弥散相。

|

图 3 3003铝合金铸轧板均匀化处理后基体内弥散相的高分辨率SEM图片 (a)480℃;(b)570℃ Fig. 3 High resolution SEM images showing the dispersed phase on matrix of 3003 aluminum alloy cast rolling plate after homogenization (a)480℃; (b)570℃ |

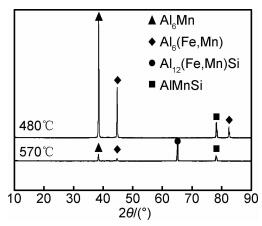

图 4为不同均匀化温度下3003铝合金的X射线衍射定性分析图谱。从图 4可以看出,经过480℃均匀化处理后,基体内含有Al6Mn,Al6(Fe, Mn),AlMnSi相,经过570℃均匀化处理后,基体内含有Al6Mn,Al12(Fe, Mn)Si,AlMnSi相。

|

图 4 不同均匀化处理后3003铝合金的X射线衍射图谱 Fig. 4 X-ray diffraction patterns of 3003 aluminum alloy at different homogenization |

图 5所示为480℃和570℃均匀化处理后的能谱分析,从图 5(a),(b)中可以看出,480℃均匀化处理后基体内大量细小的长棒状弥散相为AlMnFe三元相,结合图 4可知为Al6(Fe, Mn)相;从图 5(c),(d)中可以看出,570℃均匀化处理后基体内大量粗大的球形弥散相为AlFeMnSi四元相,结合图 4可知为Al12(Fe, Mn)Si相。

|

图 5 均匀化退火过程中弥散相的演变 (a)480℃;(b)480℃均匀化后的能谱分析;(c)570℃;(d)570℃均匀化后的能谱分析 Fig. 5 Evolution of the dispersed phase during the process of homogenizing annealing (a)480℃; (b)EDS analysis after homogenization at 480℃; (c)570℃; (d)EDS analysis after homogenization at 570℃ |

图 6所示为3003铝合金冷轧后进行500℃中间退火200s的显微组织。从图 6(a)中可以看出铸轧态经过中间退火的再结晶晶粒非常粗大,从图 6(b)~(f)可以看出随着均匀化温度的升高,中间退火后晶粒呈等轴状,说明都发生了完全再结晶,且晶粒尺寸逐渐减小,在570℃达到最小值,经过晶粒度测量为32μm,在600℃时晶粒尺寸有所增大。由于本批样品的中间退火时间为200s,时间很短,所以在中间退火过程中弥散相还没析出时,再结晶就已经完成,再结晶先于弥散相的析出,基体内部只含有均匀化退火时的预析出弥散相。从图 2与图 3的扫描图片可知,细小的预析出弥散相在500℃中间退火200s后,再结晶晶粒尺寸粗大,而粗大的预析出弥散相在500℃中间退火200s后,再结晶晶粒尺寸细小。根据颗粒形核促进理论,不同尺寸的弥散相对再结晶会产生不同的作用,细小的弥散相(尺寸小于1μm)对大角度和小角度晶界具有强烈的钉扎作用,延缓再结晶的形核,从而延缓甚至抑制再结晶;粗大的弥散相(尺寸大于1μm)能够提高合金在冷轧过程中的形变储能,为再结晶提供动力,从而促进再结晶[16-18]。结合图 2~6可知晶粒尺寸从最初的305μm降到32μm,这是一个量级的降低,由此得出均匀化后析出的弥散相对再结晶晶粒尺寸的影响很大,均匀化后弥散相的尺寸越大,再结晶晶粒尺寸越小,对再结晶有促进作用;弥散相的尺寸越小,再结晶晶粒尺寸越大,对再结晶有抑制作用。

|

图 6 500℃中间退火200s后3003铝合金的显微组织 (a)未均匀化;(b)480℃;(c)510℃;(d)540℃;(e)570℃;(f)600℃ Fig. 6 Microstructures of 3003 aluminum alloy after intermediate annealing at 500℃ for 200s (a)unhomogenized; (b)480℃; (c)510℃; (d)540℃; (e)570℃; (f)600℃ |

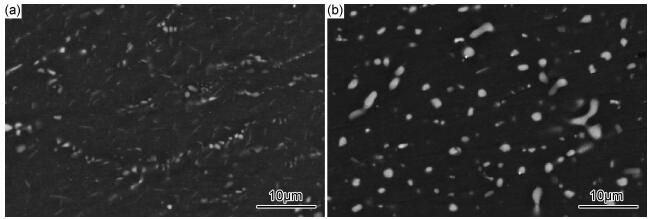

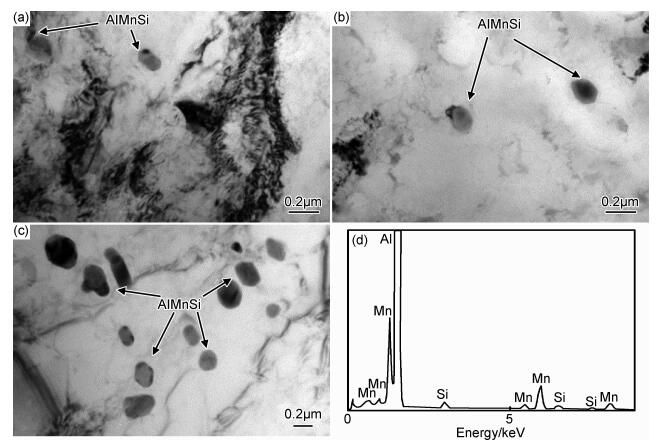

对480℃及570℃均匀化处理后且经过冷轧、冷轧加500℃中间退火200s、冷轧加500℃中间退火2h的3003铝合金板材进行了TEM微观组织观察,其结果如图 7所示。从图 7(a)可以发现经过480℃均匀化后冷轧,不进行中间退火的板材基体内存在大量的位错墙结构及少量的弥散相,尺寸约为0.1~0.2μm,从图 7(b)可以看出冷轧后500℃中间退火200s的板材基体内基本不含位错结构,只含有少量的弥散相,且数量和尺寸与没有中间退火的图 7(a)相比较基本一致,即没有其他弥散相析出。从图 6可知经过500℃中间退火200s处理后板材已经发生了显著的再结晶,可以得出500℃中间退火200s时再结晶现象是优于弥散相析出率先发生。从图 7(c)中可以看出冷轧后500℃中间退火2h的板材基体内也没有位错结构,但含有大量细小弥散析出相。对比图 7(a), (c)可以得出经过500℃中间退火2h后基体内重新析出大量的细小弥散相(尺寸约为0.1~0.2μm)。对图 7(a)~(c)中的细小弥散相进行了能谱分析,其结果如图 7(d)所示。可以看出细小弥散相的成分都含有Al, Si, Mn元素,即这些弥散相为AlMnSi相。

|

图 7 中间退火前后冷轧板的透射电镜微观组织及EDS分析 (a)480℃均匀化退火,无中间退火;(b)480℃均匀化退火+500℃中间退火200s;(c)480℃均匀化退火+500℃中间退火2h;(d)弥散相的EDS分析 Fig. 7 TEM microstructures of cold-rolled plate before and after intermediate annealing and EDS analysis (a)480℃homogenization annealing and without intermediate annealing; (b)480℃homogenization annealing and 500℃ intermediate annealing for 200s;(c)480℃homogenization annealing and 500℃ intermediate annealing for 2h;(d)EDS analysis of dispersed phase |

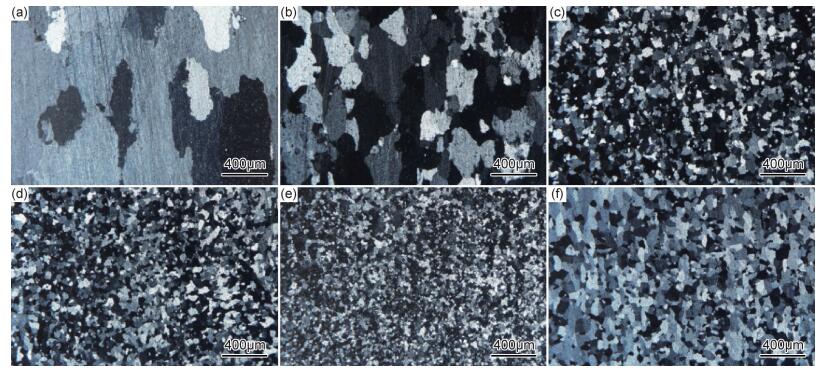

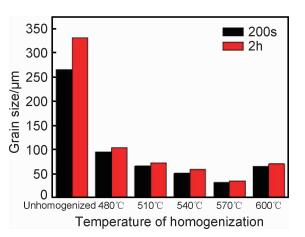

图 8所示为冷轧后进行500℃中间退火2h的显微组织。不同样品的再结晶晶粒尺寸的变化规律与冷轧后500℃中间退火200s的一致。同样是在均匀化退火570℃的条件下的再结晶晶粒最细小,但是再结晶的晶粒尺寸有所不同。分别对中间退火200s和2h的再结晶晶粒尺寸进行了测量统计,结果如图 9所示。

|

图 8 500℃中间退火2h后3003铝合金的显微组织 (a)未均匀化;(b)480℃;(c)510℃;(d)540℃;(e)570℃;(f)600℃ Fig. 8 Microstructures of 3003 aluminum alloy after intermediate annealing at 500℃ for 2h (a)unhomogenized; (b)480℃; (c)510℃; (d)540℃; (e)570℃; (f)600℃ |

|

图 9 晶粒度测量统计结果 Fig. 9 Results of the grain size measurement |

由图 9可以看出中间退火2h的晶粒相对于200s的晶粒有所长大。由于本批样品热处理条件是500℃中间退火,保温2h,在此过程中再结晶和弥散相的析出同时发生。此时样品内含有均匀化退火后的预析出弥散相和中间退火时析出的弥散相。与只有均匀化退火后的预析出弥散相作用对比,在两种弥散相的共同作用下,再结晶晶粒尺寸有小幅的增加。可以得出,中间退火析出的弥散相对再结晶有轻微的抑制作用。而且两种中间退火工艺得到的最小再结晶晶粒的均匀化温度均为570℃,因此3003铝合金铸轧板的最佳均匀化退火温度为560~580℃。

3 结论(1) 3003铝合金铸轧板的再结晶开始温度约为540℃。

(2) 均匀化退火过程中析出的粗大弥散相对再结晶有促进作用;细小弥散相对再结晶有抑制作用。

(3) 中间退火过程中析出的弥散相对再结晶有轻微的抑制作用。

(4) 500℃中间退火200s再结晶优于弥散相析出率先发生;500℃中间退火2h后,板材基体内会析出很多细小的AlMnSi相。

(5) 3003铝合金铸轧板的最佳均匀化退火温度区间为560~580℃。

| [1] |

李滔, 周海涛, 王顺成, 等. 液固铸造4343/3003/4343铝合金复合锭的界面组织[J].

材料工程, 2016, 44 (1): 19–25.

LI T, ZHOU H T, WANG S C, et al. Interface microstructure of 4343/3003/4343 aluminum alloy clad ingot prepared by liquid-solid casting[J]. Journal of Materials Engineering, 2016, 44 (1): 19–25. DOI: 10.11868/j.issn.1001-4381.2016.01.003 |

| [2] |

刘建文, 涂益友, 蒋建清. AA3003合金铸轧板预析出相对再结晶温度、组织的影响[J].

特种铸造及有色合金, 2010, 30 (1): 67–70.

LIU J W, TU Y Y, JIANG J Q. Influence of pre-precipitation on recrystallization structure and recrystallization temperature in AA3003 twin roll cast aluminum strips[J]. Special Casting & Nonferrous Alloys, 2010, 30 (1): 67–70. |

| [3] | HUANG K, LI Y J, MARTHINSEN K. Effect of heterogeneously distributed pre-existing dispersoids on the recrystallization behavior of a cold-rolled Al-Mn-Fe-Si alloy[J]. Materials Characterization, 2015, 102 : 92–97. DOI: 10.1016/j.matchar.2015.02.015 |

| [4] | WANG N, FLATØY J E, LI Y J, et al. Evolution in microstructure and mechanical properties during back-annealing of AlMnFeSi alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22 (8): 1878–1883. DOI: 10.1016/S1003-6326(11)61401-5 |

| [5] |

张茁, 陈康华, 刘红卫. 高温预析出对Al-Zn-Mg-Cu铝合金显微组织和力学性能的影响[J].

粉末冶金材料科学与工程, 2003, 8 (4): 351–357.

ZHANG Z, CHEN K H, LIU H W. Effect of high temperature pre-precipitation on microstructure and mechanical property of Al-Zn-Mg-Cu aluminum alloys[J]. Powder Metallurgy Materials Science and Engineering, 2003, 8 (4): 351–357. |

| [6] | BIROL Y. Recrystallization of a supersaturated Al-Mn alloy[J]. Scripta Materialia, 2008, 59 (6): 611–614. DOI: 10.1016/j.scriptamat.2008.05.016 |

| [7] | BIROL Y. Response to annealing treatment of a twin-roll cast thin AlFeMnSi strip[J]. Journal of Materials Processing Technology, 2009, 209 (1): 506–510. DOI: 10.1016/j.jmatprotec.2008.02.019 |

| [8] | BIROL Y. Impact of homogenization on recrystallization of a supersaturated Al-Mn alloy[J]. Scripta Materialia, 2009, 60 (1): 5–8. DOI: 10.1016/j.scriptamat.2008.07.047 |

| [9] | LIU W C, RADHAKRISHNAN B. Recrystallization behavior of a supersaturated Al-Mn alloy[J]. Materials Letters, 2010, 64 (16): 1829–1832. DOI: 10.1016/j.matlet.2010.05.046 |

| [10] |

李学朝.

铝合金材料组织与金相图谱[M]. 北京: 冶金工业出版社, 2010.

LI X C. Aluminum alloy material organization and metallographic map[M]. Beijing: Metallurgical Industry Press, 2010. |

| [11] |

郑子樵.

材料科学基础[M]. 长沙: 中南大学出版社, 2005.

ZHENG Z Q. Foundations of materials science[M]. Changsha: Central South University Press, 2005. |

| [12] |

舒冠华, 李新梅, 王攀. 锰对扩散退火后热浸镀Al-Mn镀层抗磨粒磨损性能的影响[J].

材料工程, 2015, 43 (11): 77–83.

SHU G H, LI X M, WANG P. Effect of manganese on anti-abrasion performance of Al-Mn coating prepared by hot-dip-aluminizing and diffusion annealing[J]. Journal of Materials Engineering, 2015, 43 (11): 77–83. DOI: 10.11868/j.issn.1001-4381.2015.11.013 |

| [13] | HUANG H W, OU B L. Evolution of precipitation during different homogenization treatments in a 3003 aluminum alloy[J]. Materials & Design, 2009, 30 (7): 2685–2692. |

| [14] | LI Y J, ARNBERG L. Evolution of eutectic intermetallic particles in DC-cast AA3003 alloy during heating and homogenization[J]. Materials Science and Engineering:A, 2003, 347 (1/2): 130–135. |

| [15] | LI Y J, MUGGERUD A M F, OLSEN A, et al. Precipitation of partially coherent α-Al(Mn, Fe)Si dispersoids and their strengthening effect in AA 3003 alloy[J]. Acta Materialia, 2012, 60 (3): 1004–1014. DOI: 10.1016/j.actamat.2011.11.003 |

| [16] | DEHMAS M, AEBY-GAUTIER E, ARCHAMBAULT P, et al. Interaction between eutectic intermetallic particles and dispersoids in the 3003 aluminum alloy during homogenization treatments[J]. Metallurgical and Materials Transactions A, 2013, 44 (2): 1059–1073. DOI: 10.1007/s11661-012-1473-1 |

| [17] | SHANMUGANATAN S P, SENTHIL KUMAR V S. Experimental investigation and finite element modeling on profile forming of conical component using Al 3003(O) alloy[J]. Materials & Design, 2012, 36 : 564–569. |

| [18] |

何正林, 高文理, 陆政, 等. 热处理对7A85铝合金组织和性能的影响[J].

材料工程, 2015, 43 (8): 13–18.

HE Z L, GAO W L, LU Z, et al. Effects of heat treatment on microstructure and properties of 7A85 aluminium alloy[J]. Journal of Materials Engineering, 2015, 43 (8): 13–18. DOI: 10.11868/j.issn.1001-4381.2015.08.003 |

2018, Vol. 46

2018, Vol. 46