文章信息

- 樊振中, 万佟, 王端志, 王鲲鹏, 王胜强, 贺笃鹏

- FAN Zhen-zhong, WAN Tong, WANG Duan-zhi, WANG Kun-peng, WANG Sheng-qiang, HE Du-peng

- ZL114A合金冷态焊接微观组织与力学性能

- Microstructures and Mechanical Properties of ZL114A Alloy Under Cold Welding State

- 材料工程, 2018, 46(6): 57-64

- Journal of Materials Engineering, 2018, 46(6): 57-64.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001410

-

文章历史

- 收稿日期: 2016-12-28

- 修订日期: 2018-01-07

2. 北京市先进铝合金材料及应用工程技术研究中心, 北京 100095;

3. 北京宇航系统工程研究所, 北京 100076

2. Beijing Engineering Research Center of Advanced Aluminum Alloys and Applications, Beijing 100095, China;

3. Beijing Institute of Astronautical Systems Engineering, Beijing 100076, China

铝硅合金材料比强度/比刚度高、密度低、耐蚀性与加工性能优异[1-2],经冷/热加工成型与热处理后,具有较佳的综合力学性能与物理-化学性能[3],同时Si元素的添加提高了合金材料的工艺流动性能[4-5],可用于成形制造复杂薄壁孔腔结构件,在轨道交通、航空航天、机械化工等领域得到了广泛的应用[6]。与Al-Zn系和Al-Cu系相比,Al-Si系合金材料密度更低,且技术成熟度较高,批量化生产合格率可高达72%~84%,尤其适用于航空航天批量化武器装备的生产制造,在国防军工行业应用广泛。

由于结构形状复杂且空腔管路较多,导弹舱体多选用铝硅系合金材料进行研制,受制于现有的无损检测设备与检测水平,凝固成形制造的导弹舱体毛坯内部存在着检测盲区,尤其是结构交接的厚大部位,经机械加工后的检测误差往往较大,导弹舱体经机械加工进行无损检测复检时,易在复杂结构交接区域检测到疏松、气孔、夹渣等缺陷,如直接报废则资金周期浪费严重;结构设计在评估此类缺陷对舱体静载结构强度损伤影响时,没有量化数据可供参考[7]。国内外针对铝硅系合金材料的研究多集中于合金熔体纯净化制备[8-9]、共晶硅相变质处理、超声波机械振动或悬浮晶粒细化[10]、凝固成形工艺数值仿真计算、热处理参数优化调控与材料疲劳力学性能研究等[11-14];针对铝合金开展的焊接工艺研究多偏重于不同铝合金材料对焊后的界面组织与性能评价[15-17]、TIG焊接、激光焊接、搅拌摩擦焊等特种焊接工艺焊后接头部位的组织与性能研究[18-20]以及焊接工艺参数对铝合金氩弧焊后组织与性能的影响等[21-22],以往研究成果表明铝合金大面积焊接后经重复热处理焊缝区域的力学性能可达到母材的84%~92%[23],但针对铝硅系合金材料缺陷组织损伤性能评估与冷态焊接工艺性能评价开展的研究较少,现有研究成果无法用于指导铝硅系合金构件的缺陷性能评价,不具有工程应用价值。

本工作以导弹舱体本体剖切加工的板片拉伸试样为研究对象,采用氩弧焊分别进行了ZL114A与ZL205A丝材的冷态焊接,借助FEM有限元计算方法对冷态焊接过程的温度场分布进行了仿真计算,对比研究了ZL114A合金材料T6态冷态焊接下缺陷区域的微观组织与力学性能,完成了铝硅系ZL114A合金材料的缺陷性能评估。

1 实验材料与方法 1.1 实验材料实验材料为ZL114A合金,其化学成分见表 1。合金熔炼采用300kg电阻熔化炉,首先加入高纯铝锭,升温熔化至液态,继续加热至760℃加入Al-12Si中间合金与纯Mg铸锭、搅拌10min;降温至735~740℃加入Al-5Ti-B中间合金,之后采用C2Cl6与TiO2完成精炼除气除渣。ZL114A合金材料热导率为152W/(m·℃),比热容为963J/(kg·℃)。

| Si | Mg | Ti | Be | Fe | Cu | Zn | Mn | Al |

| 6.5-7.5 | 0.45-0.75 | 0.1-0.25 | 0.05-0.07 | ≤0.2 | ≤0.2 | ≤0.1 | ≤0.1 | Bal |

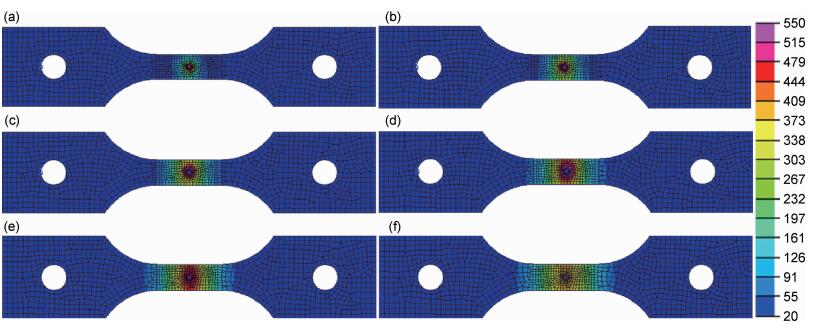

按照QJ 3185-2003《航天用铝合金ZL205A、ZL114A铸件规范》规定,导弹舱体Ⅱ类铸件经机械加工至2.5~4.0mm壁厚尺寸时,零件表面允许存在的最大气孔与夹渣直径应≤4mm。实验通过在板片拉伸试样中心位置加工出ϕ4mm的圆孔,用以表征评价ZL114A合金构件去除缺陷后的力学性能,并在圆孔区域进行冷态焊接,完成ZL114A合金材料冷态焊接微观组织与力学性能评价研究。ZL114A板片拉伸试样FEM网格剖分示意图如图 1所示。拉伸试样长度为146mm,宽度为32mm,厚度为1.0mm。冷态焊接由DONSUN WSME-315型逆变直流氩弧焊机完成,焊接电压为20V,焊接电流为24A,冷态焊接线速度为2.5mm·s-1。板片拉伸试样冷态焊接过程采用SYSWELD软件进行了FEM仿真计算,板片拉伸试样网格剖分尺寸为1.0mm,网格剖分数量为2240;冷态焊接圆孔区域网格剖分尺寸为0.4mm,网格剖分数量为684;冷态焊接过程的换热系数设置为1850W/(m2·K)。

|

图 1 FEM网格剖分示意图 Fig. 1 Schematic diagram of FEM meshing |

ZL114A合金冷态焊接后的力学性能测试在WDW-100KN万能试验机上完成,夹头移动速率为2mm/min;维氏硬度在FM-700型数控显微硬度计上进行,试样尺寸为4mm×4mm×1mm,测试前铣削精磨试样上下端面并达到金相测试标准,实验载荷选择0.245N,压头为金刚石四棱锥,持续时间为25s,取3次测量平均值作为实验测试值。合金微观组织OM测试由AX10ZIESS光学显微镜完成,金相腐蚀剂选用低浓度混合酸,体积比HF:HCl:HNO3:H2O=2:3:5:195,晶间腐蚀剂为1L H2O, 57g NaCl, 10mL H2O2。拉伸试样的断口形貌利用FEI-Quanta 600扫描电子显微镜分析,使用IN-CAx-sight 6247能谱分析仪对拉伸断口进行面元素含量标定。表 2所示为ZL114A合金材料的T6热处理工艺参数。

| Temperature/℃ | Time/h | Quenching medium | Quenching temperature/℃ | Transfer time/s | |||

| Solution | Aging | Solution | Aging | ||||

| 540 | 170 | 14 | 8 | WQ | 45-55 | ≤20 | |

| AC | |||||||

合金材料的力学性能受合金组织状态影响显著,且薄壁类ZL114A合金铸件经焊接连接后的结构承重能力与焊接组织热影响区密切相关,通过对冷态焊接温度场进行FEM仿真计算,可以有效评估焊缝区域的微观组织状态与焊接热影响区的大小。图 2所示为ZL114A板片试样冷态焊接过程温度场分布FEM仿真计算结果。经机械加工后的ZL114A合金构件状态为T6态,时效热处理温度为170℃。在冷态焊接过程中,当焊点区域的温度分布≥400℃时,ZL114A合金将发生二次固溶,导致合金材料的强度与硬度下降,伸长率上升;当焊点区域的温度分布>180℃而整体低于240℃时,合金材料将继续进行时效,材料状态由T6态转变为T7过时效态,合金材料的强度与硬度上升,伸长率急剧下降,因此ZL114A合金经T6热处理后进行冷态焊接处理时,焊接区域的温度场分布直接决定了该区域的力学性能与微观组织状态。由图 2(a)可知:ZL114A-T6态氩弧焊冷态焊接引弧瞬时温度峰值为442℃,随着冷态焊接过程的持续进行,板片试样焊点区域整体受热升温,最大熔池直径约为6mm,焊接至0.4s时峰值温度为486℃。之后焊弧热量分别沿二维方向进行热量的输送与传导,板片试样温度整体吸热升高,当焊接至0.8s时,峰值温度区域集中分布于焊点附近,峰值温度约为512℃,材料组织状态由T6态转变为固溶态,之后板片试样整体与空气进行对流与辐射热量传导,板片试样逐步依序完成凝固冷却。当冷却至1.2s时,焊点区域的峰值温度已降为312℃,如图 2(f)所示。由图 2冷态焊接温度场分布FEM仿真计算结果可知:ZL114A合金T6态冶金缺陷区域选用氩弧焊进行冷态焊接处理后,合金材料组织状态由T6时效态转变为固溶空冷态,焊点区域的时效强化元素将在冷态焊接高温作用下重新固溶于初生α-Al基体内部,沿晶界分布的时效强化相将随二次固溶过程的发生显著减少。

|

图 2 焊接温度场FEM计算结果 (a)0.2s;(b)0.4s;(c)0.6s;(d)0.8s;(e)1.0s;(f)1.2s Fig. 2 Temperature FEM simulation results of welding process (a)0.2s;(b)0.4s;(c)0.6s;(d)0.8s;(e)1.0s;(f)1.2s |

表 3所示为冷态焊接前后不同状态ZL114A板片试样的力学性能测试结果。由表 3结果可知:ZL114A合金正常T6态板片试样的平均抗拉强度、屈服强度、伸长率与硬度分别为334, 276MPa, 7.4%与68HV;当ZL114A合金内部存在明显的气孔与夹渣缺陷后,通过在板片试样中心加工出4mm直径的圆孔,排除了气孔与夹渣缺陷对板片试样力学性能的影响,其平均抗拉强度、屈服强度、伸长率与硬度分别为225, 212MPa, 5.2%与65HV,各自降低约32.6%,23.2%,29.7%与2.9%,由于此时材料的组织状态仍为T6态,因此维氏硬度基本保持不变。ZL114A板片试样切取4mm直径圆孔且经ZL114A合金冷态焊接后,平均抗拉强度、屈服强度、伸长率与维氏硬度分别为156, 108MPa, 12.8%与60HV,与ZL114A合金常规T6态相比,强度分别下降53.3%与60.9%,伸长率提高了72.9%,经ZL114A氩弧焊冷态焊接处理后,焊点区域的组织状态由T6态转变为固溶态,大量沿晶界弥散分布的细小时效强化相数量明显减少,导致维氏硬度略有降低。ZL114A板片试样经ZL205A冷态焊接处理后,合金材料的平均抗拉强度、屈服强度、伸长率与硬度分别为232, 218MPa, 3.8%与51HV,与ZL114A合金常规T6态相比,抗拉强度、屈服强度与伸长率分别下降30.5%, 21.1%与48.6%,此时合金材料的整体力学性能优于经ZL114A冷态焊接处理后的性能值,与板片试样切取4mm直径圆孔后的力学性能值基本相当,但其平均硬度仅为51HV,为所有测试试样中的最低值。

| State | Tensile strength/MPa | Yield strength/MPa | Elongation/% | Vickers hardness |

| T6 state | 332 | 276 | 7.2 | 66 |

| 340 | 272 | 7.8 | 70 | |

| 330 | 280 | 7.2 | 68 | |

| Average value | 334 | 276 | 7.4 | 68 |

| T6 state with round hole of ϕ4mm | 224 | 210 | 5.4 | 66 |

| 230 | 218 | 5.6 | 64 | |

| 221 | 208 | 4.6 | 66 | |

| Average value | 225 | 212 | 5.2 | 65 |

| T6 state with cold welding of ZL114A alloy | 154 | 106 | 13.4 | 60 |

| 152 | 104 | 13.2 | 61 | |

| 162 | 114 | 11.8 | 60 | |

| Average value | 156 | 108 | 12.8 | 60 |

| T6 state with cold welding of ZL205A alloy | 234 | 215 | 4.0 | 50 |

| 236 | 216 | 3.5 | 52 | |

| 226 | 223 | 3.9 | 50 | |

| Average value | 232 | 218 | 3.8 | 51 |

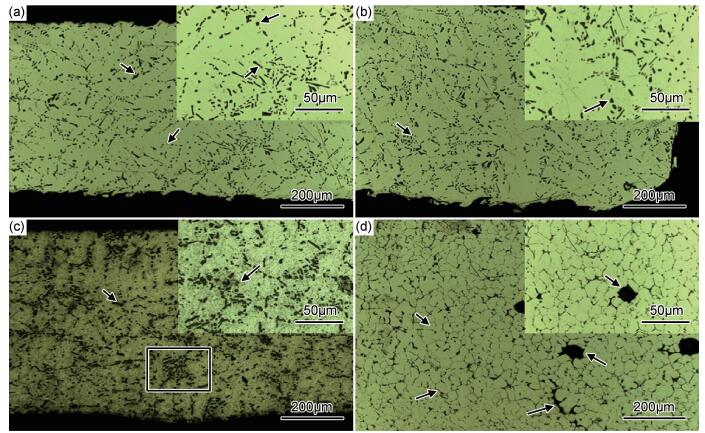

图 3所示为不同状态板片试样的OM组织测试结果。图 3(a)所示为ZL114A合金常规T6态微观组织测试结果,由于Mg元素的添加量仅为0.55%(质量分数)左右,因此沿晶界弥散分布的Mg2Si析出强化相数量较少,强化效果有限,起主要强化作用的是沿晶界分布的初生与二元共晶Si相,经T6热处理后,Si相形貌多数呈球状,少数Si相仍呈板片状形貌。图 3(b)所示为板片试样本体切取4mm直径圆孔后的T6态微观组织测试结果,与图 3(a)类似,由于板片试样未经冷态焊接处理,因此材料组织状态仍保持为T6态,沿晶界分布的初生与二元共晶Si相仍主要呈球状形貌。板片试样经ZL114A合金冷态焊接后的微观组织形貌见图 3(c)。结合图 2冷态焊接过程的温度场分布计算结果可知:在冷态焊接过程中焊点区域的峰值温度可高达512℃,在此温度下临近焊点区域的微观组织已由T6态转变为固溶空冷态,焊点位置的微观组织受焊接热源影响,一致保持为固溶空冷态;在瞬时固溶高温作用下,沿晶界析出分布的强化元素重新固溶进入初生α-Al基体内部,同时沿晶界分布的初生与二元共晶Si相受高温作用团聚在一起,远离焊点区域的初生与二元共晶Si相仍呈弥散均匀分布,如图 3(c)中的矩形线框位置所示。图 3(d)所示为板片试样经ZL205A冷态焊接后的微观组织测试结果。ZL205A为Al-Cu系合金材料,具有较高的强度与塑韧性,为高强韧铸造合金材料,选用Al-Cu系合金进行冷态焊接可有效提高焊接区域的力学性能,但Al-Cu系合金的凝固结晶温度范围较宽,可高达89℃,易产生气孔与微观疏松焊接缺陷,如图 3(d)中的箭头位置所示。经ZL205A合金冷态焊接后,焊接区域的晶粒细小,平均晶粒尺寸仅为36μm,呈现为典型的焊接组织形貌;但在冷态焊接区域内存在大量的微气孔与微观疏松焊接缺陷,合金组织致密性较低,导致经ZL205A冷态焊接后板片试样的平均伸长率仅为3.8%,平均硬度仅为51HV。

|

图 3 微观组织OM分析 (a)T6态;(b)T6态+圆孔;(c)T6态+ZL114A冷态焊接;(d)T6态+ZL205A冷态焊接 Fig. 3 OM analysis of microstructures (a)T6 treatment state; (b)T6 treatment state with round hole; (c)T6 treatment state with cold welding of ZL114A alloy; (d)T6 treatment state with cold welding of ZL205A alloy |

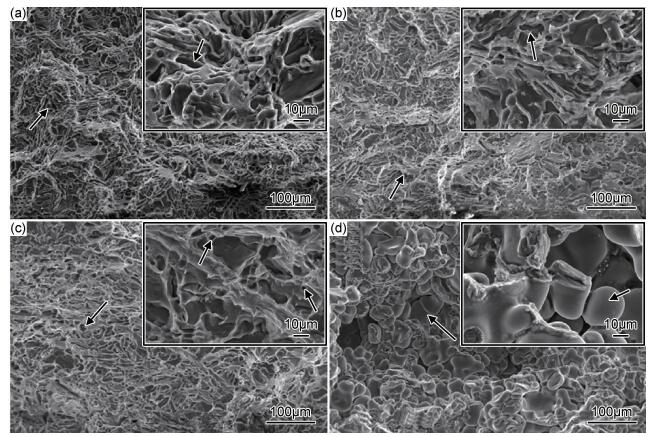

不同状态板片试样的断口形貌SEM测试结果见图 4。图 4(a)所示为ZL114A板片试样常规T6态断口形貌测试结果,断裂机制为韧窝断裂为主,附带一定数量的沿晶断裂,在断口表面残留了大量的细小微观韧窝,见图 4(a)箭头所示。板片试样切取4mm圆孔后的T6态断口形貌与图 4(a)相似,断裂机制仍以韧窝断裂为主,本体试样切取4mm圆孔后,临近圆孔区域的有效承载面积随之减小,在实验加载力作用下易产生应力集中,沿晶界处分布的初生与二元共晶Si相的破碎颗粒延伸扩展,沿晶断裂数量有所增加,见图 4(b)。图 4(c)所示为板片试样经ZL114A冷态焊接后的T6态断口形貌SEM测试结果。结合图 2与图 3(c)可知:在冷态焊接过程中,焊点区域的组织状态已由T6态转变为固溶空冷态,部分沿晶界分布的初生与二元共晶Si相受高温作用团聚在一起,大量时效强化元素重新固溶进入初生α-Al基体内部,合金材料承受应力的载体主要以初生α-Al基体为主,具有较佳的塑韧性,断裂机制以韧窝断裂为主,发生断裂后在断口表面残留了大量细小的微观韧窝,见图 4(c)箭头位置所示。板片试样经ZL205A冷态焊接后的T6态断口形貌SEM测试结果见图 4(d)。结合图 3(d)可知:由于ZL205A合金的凝固结晶温度范围较宽,经冷态焊接后合金内部残存了一定数量的微气孔与微观疏松缺陷,削弱了材料的强度与塑韧性,伸长率降至3.8%,断裂机制为沿晶断裂,在断口表面可以观察到大量的微观疏松缺陷,见图 4(d)箭头所示。

|

图 4 断口SEM分析 (a)T6态;(b)T6态+圆孔;(c)T6态+ZL114A冷态焊接;(d)T6态+ZL205A冷态焊接 Fig. 4 SEM analysis of fractures (a)T6 treatment state; (b)T6 treatment state with round hole; (c)T6 treatment state with cold welding of ZL114A alloy; (d)T6 treatment state with cold welding of ZL205A alloy |

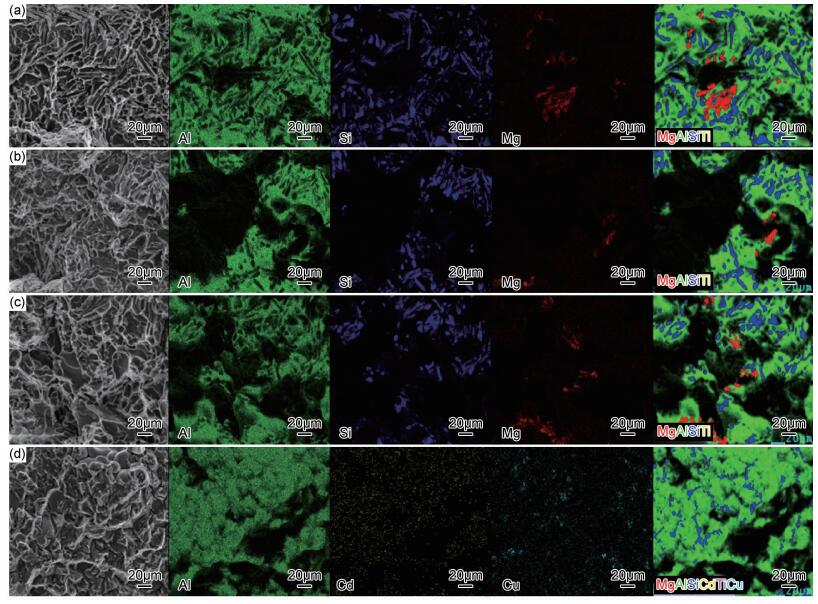

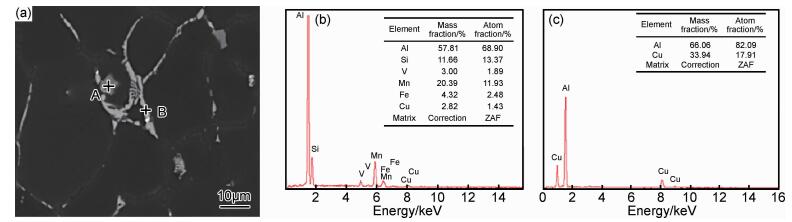

图 5所示为不同状态板片试样断口表面元素分布分析测试结果。由图 5(a)可知:ZL114A板片试样常规T6态断口表面的元素分布主要为Al, Si与Mg,其中Al为基体元素,Si元素主要以初生与二元共晶Si相的形式沿晶界均匀分布,Mg元素一部分固溶在初生α-Al基体内部,另一部分以Mg2Si时效强化相的形式沿晶界析出分布,Mg元素与Si元素的叠加分布区域即为时效强化相的析出区。与图 5(a)相似,板片试样本体切取4mm圆孔后的T6态断口表面元素分布仍以Al元素为主,Mg元素主要与Si元素叠加分布在晶界区域,见图 5(b)。板片试样经ZL114A冷态焊接后的T6态断口表面元素分布测试结果见图 5(c)。由于此时焊点区域的材料状态已由T6态转变为固溶空冷态,在焊接过程(即固溶发生过程)中部分Si元素与Mg元素重新固溶进入初生α-Al基体内部,与图 5(a),(b)相比,断口表面可观察到的Si, Mg元素略有下降。图 5(d)所示为板片试样经ZL205A冷态焊接后的T6态断口表面元素分布测试结果。由于仅在焊点区域选用ZL205A进行了冷态焊接处理,因此断口表面的元素分布主要仍以Al元素为主,Cu, Cd与V等强化元素含量较低,断口表面仅可观察到Al元素与Si元素的分布。图 6所示为断口表面经机械抛光处理后的EDS测试结果。4mm圆孔区域经ZL205A冷态焊接处理后,材料组织状态已由T6态转变为固溶空冷态,Cu, V, Mn等元素在焊接加热过程中固溶进入初生α-Al基体内部,如图 6(b)所示;在之后的冷却过程中沿晶界析出部分Al2Cu强化相,见图 6(a)。

|

图 5 断口表面元素分布分析 (a)T6态;(b)T6态+圆孔;(c)T6态+ZL114A冷态焊接;(d)T6态+ZL205A冷态焊接 Fig. 5 Element analysis results of fracture surface (a)T6 state; (b)T6 state with round hole; (c)T6 state with cold welding of ZL114A alloy; (d)T6 state with cold welding of ZL205A alloy |

|

图 6 T6态断口EDS测试分析 (a)断口SEM分析;(b)A区EDS分析;(c)B区EDS分析 Fig. 6 EDS testing results of the T6 state fractures (a)SEM analysis of fractures; (b)EDS analysis of region A; (c)EDS analysis of region B |

(1) ZL114A冷态焊接选用20V电压、24A电流下,焊接峰值温度约为512℃,最大熔池直径为6mm,合金组织状态由T6时效态转变为固溶空冷态,沿晶界弥散分布的强化元素将在焊接高温下重新固溶于初生α-Al基体内部。

(2) ZL114A本体试样T6态平均抗拉强度、屈服强度、伸长率与硬度分别为334,276MPa,7.4%与68HV,经ZL114A冷态焊接处理后分别为156, 108MPa, 12.8%与60HV,强度分别降低53.3%与60.9%,伸长率提高了72.9%;经ZL205A冷态焊接处理的力学性能与本体试样中心加工4mm圆孔后基本相当,平均抗拉强度、屈服强度与伸长率约为232, 218MPa与3.8%,经ZL205A冷态焊接后的平均硬度仅为51HV。

(3) ZL114A板片试样T6态下沿晶界分布的初生与二元共晶Si相形貌主要呈球状,断裂机制以韧窝断裂为主,附带一定数量的沿晶断裂,经冷态焊接处理后的材料组织状态由T6态转变为固溶空冷态,ZL114A冷态焊接后沿晶界分布的Si相受焊接高温作用团聚在一起,Mg与Si元素叠加分布在晶界区域,加载应力沿晶界处分布的初生与二元共晶Si相的破碎颗粒延伸扩展,应力承受载体以初生α-Al基体为主,具有较佳的塑韧性。ZL205A冷态焊接后的平均晶粒尺寸仅为36μm,易在焊接熔池附近产生微气孔与微观疏松缺陷,Cu, V, Mn等元素在焊接加热过程中固溶进入初生α-Al基体内部,之后随着冷却过程的进行沿晶界析出部分Al2Cu强化相。

| [1] |

王正军, 司乃潮, 王俊, 等. 动态复合细化变质对A356铝合金显微组织的影响[J].

材料工程, 2017, 45 (1): 20–26.

WANG Z J, SI N C, WANG J, et al. Effect of dynamic composite refinement and modification on microstructure of A356 aluminum alloy[J]. Journal of Materials Engineering, 2017, 45 (1): 20–26. DOI: 10.11868/j.issn.1001-4381.2015.000077 |

| [2] |

钟沐春, 姜锋, 黄宏锋. 铝镁硅合金自然时效的析出强化组织及性能[J].

航空材料学报, 2015, 35 (5): 39–45.

ZHONG M C, JIANG F, HUANG H F. Effect of precipitation strengthening during natural aging in Al-Mg-Si alloy[J]. Journal of Aeronautical Materials, 2015, 35 (5): 39–45. DOI: 10.11868/j.issn.1005-5053.2015.5.007 |

| [3] |

代雨成, 樊自田, 蒋文明, 等. Sr变质对ZL114A合金共晶硅形貌和拉伸性能的影响[J].

铸造, 2014, 63 (3): 221–224.

DAI Y C, FAN Z T, JIANG W M, et al. Effects of Sr modification on the eutectic Si particle characteristics and tensile properties of the ZL114A alloys[J]. Foundry, 2014, 63 (3): 221–224. |

| [4] |

康福伟, 刘洪汇, 刘凯, 等. 精炼工艺对ZL114A合金组织及性能的影响[J].

哈尔滨理工大学学报, 2015, 20 (6): 9–13.

KANG F W, LIU H H, LIU K, et al. Effects of refining processing on the microstructures and mechanical properties of ZL114A alloy[J]. Journal of Harbin University of Science and Technology, 2015, 20 (6): 9–13. |

| [5] |

邹勇志, 曾建民, 王力军, 等. 熔体中氢含量对ZL114A合金冲击韧度的影响[J].

机械工程材料, 2008, 32 (5): 26–28.

ZOU Y Z, ZENG J M, WANG L J, et al. Effect of hydrogen content in aluminum melt on impact toughness[J]. Materials for Mechanical Engineering, 2008, 32 (5): 26–28. |

| [6] | POURBAHARI B, EMAMY M. Effect of La intermetallics on the structure and tensile properties of thin section gravity die-cast A357 Al alloy[J]. Materials & Design, 2016, 94 : 111–120. |

| [7] | MUELLER M G, FORNABAIO M, ZAGAR G, et al. Microscopic strength of silicon particles in an aluminium-silicon alloy[J]. Acta Materialia, 2016, 105 (15): 165–175. |

| [8] |

沈加利, 芦刚, 严青松, 等. 超声功率对金属型铸造ZL114A合金致密度的影响[J].

特种铸造及有色合金, 2015, 35 (2): 9–14.

SHEN J L, LU G, YAN Q S, et al. Effects of ultrasonic power on relative density of metal mold casting ZL114A alloy[J]. Special Casting & Nonferrous Alloys, 2015, 35 (2): 9–14. |

| [9] | SHARMA A, SHIN Y S, JUNG J P. Influence of various additional elements in Al based filler alloys for automotive and brazing industry[J]. Journal of Welding and Joining, 2015, 33 (5): 1–8. DOI: 10.5781/JWJ.2015.33.5.1 |

| [10] | LI K, LU F G, GUO S T, et al. Porosity sensitivity of A356 Al alloy during fiber laser welding[J]. Transactions of Nonferrous Metals Society of China, 2015, 25 (8): 2516–2523. DOI: 10.1016/S1003-6326(15)63870-5 |

| [11] | HURTALOVA L, TILLOVA E. The modified AlSi7Mg0.3 cast alloy mechanical properties changes at different testing temperatures[J]. Key Engineering Materials, 2014, 635 : 13–17. DOI: 10.4028/www.scientific.net/KEM.635 |

| [12] | TANG Y, ZHANG L J. Diffusivities in liquid and fcc Al-Mg-Si alloys and their application to the simulation of solidification and dissolution processes[J]. Calphad, 2015, 635 : 58–66. |

| [13] | ZHANG Y X, YI Y P, HUANG S Q, et al. Influence of quenching cooling rate on residual stress and tensile properties of 2A14 aluminum alloy forgings[J]. Materials Science and Engineering:A, 2016, 674 : 658–665. DOI: 10.1016/j.msea.2016.08.017 |

| [14] |

刘芳, 于福晓, 赵大志, 等. 时效时间对变形铝硅合金组织与性能的影响[J].

东北大学学报(自然科学版), 2016, 37 (1): 34–38.

LIU F, YU F X, ZHAO D Z, et al. Effects of aging time on microstructure and properties of wrought Al-Si alloy[J]. Journal of Northeastern University(Natural Science), 2016, 37 (1): 34–38. DOI: 10.12068/j.issn.1005-3026.2016.01.008 |

| [15] |

李德成, 冯志军, 李玉胜, 等. ZL114A大型铝铸件焊缝的组织与性能[J].

特种铸造及有色合金, 2001 (5): 14–15.

LI D C, FENG Z J, LI Y S, et al. Microstructure and properties of repaired welding area in large aluminum alloy ZL114A castings[J]. Special Casting & Nonferrous Alloys, 2001 (5): 14–15. |

| [16] |

赵彦玲, 周凯, 车万博, 等. 铝硅合金轧制中增强体颗粒应力集中数值模拟[J].

材料工程, 2013 (3): 51–54.

ZHAO Y L, ZHOU K, CHE W B, et al. Numerical simulation of reinforced particle stress concentration in Al-Si alloy rolling[J]. Journal of Materials Engineering, 2013 (3): 51–54. |

| [17] |

吕世雄, 李俐群, 石经纬, 等. ZL101A和LF6异种铝合金的脉冲交流TIG焊工艺[J].

焊接, 2007 (9): 42–45.

LV S X, LI L Q, SHI J W, et al. AC pulsed gas tungsten arc welding technology for dissimilar aluminum alloys ZL101A and LF6[J]. Welding and Joining, 2007 (9): 42–45. |

| [18] |

李宏伟, 姚为, 王志敏, 等. 激光焊接ZL114A/5A06异种铝合金接头组织及性能[J].

宇航材料工艺, 2010, 40 (6): 32–36.

LI H W, YAO W, WANG Z M, et al. Microstructure and properties of dissimilar aluminum alloys ZL114A/5A06 joints by laser welding[J]. Aerospace Materials and Technology, 2010, 40 (6): 32–36. |

| [19] | BHATTACHARYA T K, DAS H, PAL T K. Influence of welding parameters on material flow, mechanical property and intermetallic characterization of friction stir welded AA6063 to HCP copper dissimilar butt joint without offset[J]. Transactions of Nonferrous Metals Society of China, 2015, 25 (9): 2833–2846. DOI: 10.1016/S1003-6326(15)63909-7 |

| [20] | JAYARAMAN M, BALASUBRAMANIAN V. Effect of process parameters on tensile strength of friction stir welded cast A356 aluminium alloy joints[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (3): 605–615. DOI: 10.1016/S1003-6326(13)62506-6 |

| [21] | POURAHMAD P, ABBASI M. Materials flow and phase transformation in friction stir welding of Al 6013/Mg[J]. Transactions of Nonferrous Metals Society of China, 2013, 23 (5): 1253–1261. DOI: 10.1016/S1003-6326(13)62590-X |

| [22] | SHANG J, WANG K H, ZHOU Q, et al. Effect of joining temperature on microstructure and properties of diffusion bonded Mg/Al joints[J]. Transactions of Nonferrous Metals Society of China, 2012, 22 (8): 1961–1966. DOI: 10.1016/S1003-6326(11)61414-3 |

| [23] | RAO H, GIET S, YANG K, et al. The influence of processing parameters on aluminium alloy A357 manufactured by selective laser melting[J]. Materials & Design, 2016, 109 : 334–346. |

2018, Vol. 46

2018, Vol. 46