文章信息

- 曾文, 栾佰峰, 刘娜

- ZENG Wen, LUAN Bai-feng, LIU Na

- 锆合金中的氢化物相及氢化物取向

- Hydride Phases and Hydride Orientation in Zirconium Alloys

- 材料工程, 2018, 46(6): 11-18

- Journal of Materials Engineering, 2018, 46(6): 11-18.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.001027

-

文章历史

- 收稿日期: 2016-08-29

- 修订日期: 2017-12-12

2. 重庆科技学院 冶金与材料工程学院, 重庆 401331

2. College of Metallurgy and Materials Engineering, Chongqing University of Science and Technology, Chongqing 401331, China

锆合金具有热中子吸收截面小、力学性能好、耐高温、良好的耐腐蚀性能等综合优异性能,因此其主要作为核燃料的包壳材料而被广泛应用在核反应堆中。我国目前在建的核反应堆数量世界第一,核电事业虽起步较晚但发展迅速。因此,不断分析和改进锆合金的组织特征和使用性能,提高核反应堆运行的安全性显得尤为重要。在核反应堆的运行过程中,包壳材料在高温水腐蚀下会吸氢,而氢在锆合金中的固溶度十分有限。虽然在500℃时锆合金能固溶高达450μg/g的氢,但氢在锆合金中的固溶度随着温度的降低显著下降,室温时的固溶度仅为0.05μg/g, 当锆合金中的氢含量超过极限固溶度时就会析出氢化物[1]。在核反应堆中的锆合金结构件会通过不同来源吸收氢,如燃料芯块中水分的存在,水受辐射产生氢,锆和冷却水反应(Zr+2H2O→ZrO2+2H2)等。氢在锆合金中的固溶度除受温度的影响外还受合金元素的影响。研究发现,Fe, Cr, Ni影响锆合金的吸氢性能[2-4]。为了减少锆合金中的吸氢量,发展出在压水堆中普遍采用的吸氢量比Zr-2合金低的、不含Ni元素的Zr-4合金。合金元素常常通过形成第二相(种类、尺寸、数量、分布)来影响锆合金中氢的固溶度。研究表明,锆合金表面未被氧化的第二相可为氢的扩散提供短路通道[2-3]。锆合金中的氢化物是一种脆性相,很容易引起周围基体晶格畸变,并在周围形成应变场,引起包壳材料韧性下降,并最终导致包壳材料的破坏[5-6]。此外,锆合金中的氢还会沿着温度梯度和应力梯度分别向温度低的方向和张应力大的方向扩散,引起合金中局部氢浓度增高,并垂直于张应力方向析出氢化物,导致氢致延迟开裂(Delayed Hydride Cracking, DHC)[7]。因此,锆合金氢化物一直以来吸引着各国研究者的注意力。目前,关于锆合金中氢化物的研究主要集中在氢化物(相)的形成机理、锆合金的吸氢性能、氢化物的取向、氢化物与锆基体的晶体学取向关系、氢化物对锆合金力学性能的影响等方面。Puls[8]在关于锆合金氢化物的相关研究中,较为系统地介绍了锆合金的氢化物及其影响。本文从几种典型的氢化物角度出发,具体分析并总结了锆合金中的氢化物相、氢化物取向和氢化物取向对锆合金力学性能的影响,并指出了目前存在的主要问题和今后的发展方向。

1 锆合金中的氢化物 1.1 氢化物相研究表明[8-9],锆及锆合金中析出的氢化物有4种相结构,即ζ,γ,δ相和ε相,其相结构晶体学参数如表 1所示。

| Hydride phase | Crystal structure | Stoichiometric formula | Space group | Lattice parameter/nm | ||

| a | b | c | ||||

| ζ | Trigonal | ZrH0.5 | P3m1(156) | 0.3300 | 0.3300 | 1.0290 |

| γ | fct | ZrH1.0 | P42/n(86) | 0.4596 | 0.4596 | 0.4969 |

| δ | fcc | ZrH1.5-1.7 | Fm-3m(225) | 0.4781 | 0.4781 | 0.4781 |

| ε | fct | ZrH2 | I4/mmm(139) | 0.4900 | 0.4900 | 0.4580 |

Bailey[10]和Carpenter[11]分别在20世纪60年代和70年代推测有第4种氢化物相(ζ)的存在,但直到2008年,Zhao等[9]才通过相场模拟的方法得出其晶体结构、空间群、晶格常数等信息,并认为ζ相是介于α-Zr和δ(或γ)相之间的过渡相,是一种亚稳相,而且推测它在锆合金氢化物的应力再取向中起着重要的作用。Zhang等[12]通过模拟的方法, 发现ζ相转变为γ相和α-Zr时只需要一定的温度(使氢原子扩散), 而不需要应力。

20世纪60年代以来,关于γ相是稳定相还是亚稳相的问题就一直存在着巨大争论[9, 13-16]。最近的研究大多认为,γ相是一种亚稳相,只有在特定的条件下才稳定[17-19],而δ相已明确是一种稳定相。Besson等[20]通过模拟方法研究了γ氢化物,认为γ氢化物在低温时是亚稳相,而在大约500K时就转变成了稳定相。此外,锆合金中δ和γ相的比例与氢含量以及冷却速率有关。在较高的氢含量和(或)较低的冷却速率下容易形成更多的δ相,而在较低的氢含量和(或)较高的冷却速率下容易形成更多的γ相[21-23]。然而,最近Wang等[24]研究发现,即使在较低的冷却速率下也能析出γ相。此外,Cann等[25]研究发现,锆合金中的氧含量会影响锆合金中形成的氢化物相,在较高氧含量的条件下形成δ相,在较低氧含量下形成γ相。由于核燃料包壳管材在服役过程中是相对较低的冷却速率,因此δ氢化物相是锆合金中最常见的氢化物相。例如,在CANDU堆中使用的Zr-2.5Nb合金材料中,δ相占主导地位,而且δ相的形成是造成管材氢致延迟断裂的主要原因。相对于δ相和γ相,对ε相的研究比较少,因为在锆合金中ε相不常见。研究表明[26-30],ε相是δ相在低温时转变形成的,其晶体结构为CaF2型面心四方结构(fct)(c/a<1)。

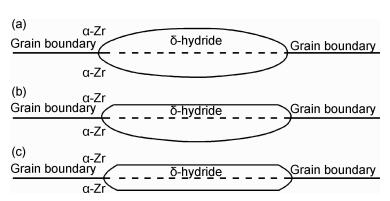

2.1 氢化物的分类根据氢化物在锆合金基体中析出的位置,可将氢化物分为晶间氢化物(inter-granular hydride)、晶内氢化物(intra-granular hydride)和穿晶氢化物(trans-granular hydride)。

表 2为晶内氢化物、晶间氢化物和穿晶氢化物的示意图及其对应特征[9, 31]。可以发现,穿晶氢化物无论是长度还是宽度均最大,而晶内氢化物的长度和宽度均最小。此外,晶间氢化物有4种形式,即氢化物向一边的晶粒生长、氢化物向两边的晶粒生长、氢化物在晶界上且沿着晶界生长和氢化物靠近晶界处但只在一个晶粒内生长。相对于晶内区域,晶界位置可能是氢化物析出形成的优先位置,因为晶界处缺陷较多,氢化物形成时需要的驱动力更小,因此锆合金中晶间氢化物一般都比晶内氢化物多。研究表明,晶间和晶内氢化物的比值取决于冷却速率和样品的初始状态[14, 21, 23]。Qin等[32]发现应力、织构、晶界结构、晶粒形貌和晶粒尺寸同时影响氢化物的优先析出位置,并发现晶间氢化物比晶内氢化物对锆合金的塑性影响更大。

| Hydride | Sketch map | Characteristic | |

| Size/μm | Width/nm | ||

| Intra-granular hydride |  |

0.1-1 | 20-70 |

| Inter-granular hydride |  |

1.5-5 | 20-150 |

| Trans-granular hydride |  |

2-10 | 0.5-1.5 |

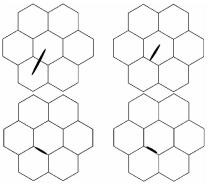

Qin等[33]研究了锆合金中晶间δ氢化物相形核与取向,将晶间δ相的形核分为3类:(1)晶界处没有惯习面(相邻2个球冠面);(2)晶界位于其中1个相邻晶粒的惯习面上(其中1个球冠面通过平面缩短);(3)晶界位于2个相邻晶粒的惯习面上(2个球冠面都通过平面缩短),如图 1所示。最后得出δ相优先以图 1(b)的形式形核,并指出要想减少晶间氢化物的析出,特别是减少锆合金管材径向氢化物的析出,必须降低晶界能,增加锆基体的弹性模量,减少径向晶界位于惯习面的可能。

|

图 1 晶间δ氢化物相的形核形式[33] (a)晶界处没有惯习面(相邻2个球冠面);(b)晶界位于其中1个相邻晶粒的惯习面上(其中1个球冠面通过平面缩短);(c)晶界位于2个相邻晶粒的惯习面上(2个球冠面都通过平面缩短) Fig. 1 Three shapes of the intergranular δ-hydride nuclei[33] (a)GB not lying on the habit planes (two abutting spherical caps); (b)GB lying on the habit plane of one of the two adjacent grains(one spherical cap truncated by a facet); (c)GB lying on the habit planes of two abutting grains(both spherical caps truncated by facets) |

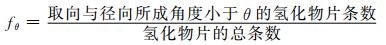

氢化物呈针状或片状,具有明显的方向性。在低倍(金相照片)下,氢化物的取向一般相对于样品的参考坐标系(即轧向、横向和法向)。对于锆合金管材,氢化物在管材横截面上具有切向、径向等方向分布,特别是当氢化物沿着管材径向分布时,对管材的破坏影响最大。为了更好地描述氢化物取向,通常用氢化物取向因子fθ来说明。

|

(1) |

θ一般取40°,45°和48°。fθ值越小,径向分布的氢化物片条数就越少,管材的力学性能越好。

在研究氢化物的取向时,一般研究氢化物的惯习面,即Zr基体与氢化物的晶体学取向关系。研究表明,虽然δ相和γ相具有不同的晶体结构,但是这两种氢化物相在Zr基体中沿着相同的[1120]方向生长。对于氢化物的惯习面研究存在着大量的争议,不仅表现在氢化物相之间,而且同种氢化物相的惯习面也有不同的报道。之所以有这些争议,主要是由于所用实验材料的不同合金成分、加工工艺和热处理工艺所导致。

Weatherly[34]的研究表明,γ氢化物相呈针状片,有{1010}和{1017}惯习面。Neogy等[35]发现Zr-1Nb合金中γ氢化物相与α-Zr基体的取向关系为(0001)α//(001)γ,[1210]α//[110]γ。周邦新等[36]发现Zr-2合金中γ相与基体存在(0001)α//(001)γ,[1120]α//γ[110]的取向关系。

目前关于γ氢化物相与基体取向关系的研究比较少,对于δ氢化物相与基体取向关系的研究则比较多。Westlake[37]发现,在Zr-2和Zr-4中1种不明确氢化物相(可能为δ氢化物相)的优先惯习面是{1017},对于纯Zr则是柱面{1010}。Neogy等[35]发现,Zr-1Nb合金中δ氢化物相与α-Zr基体的取向关系为(0001)α//(111)δ,[1120]α//δ[110]。而Kumar等[38]在Zr-1Nb合金中还发现了(0001)α//(100)δ的取向关系。Chen等[39]发现,Zr-1Nb合金中晶内和晶间氢化物与基体的取向关系均为(0001)α//{111}δ,而穿晶氢化物的为(0001)α//{100}δ。Kumar等[38]和Krishna等[40]均发现,Zr-2.5Nb合金中氢化物与基体的取向为(0001)α//{111}δ。Une等[41-42]研究表明,再结晶Zr-2管材中全部晶内δ氢化物相和大多数晶间δ氢化物相与α-Zr基体的取向关系为(0001)α//{111}δ,少量径向晶间δ氢化物相与α-Zr基体的取向关系为{1017}α//{111}δ,而在去应力管材中除了发现这2种取向关系外,还存在极少的{1011}α//{111}δ取向关系。周邦新等[36]发现,Zr-2合金中δ相与基体的取向关系为(0001)α//{111}δ,[1120]α//[110]δ和(0001)α//{010}δ,[1120]α//δ[001]两种取向关系。Kumar等[31, 38]和Qin等[33]均发现,Zr-4合金中晶内和晶间氢化物与基体的取向关系均为(0001)α//{111}δ。曹国钦[43]发现,Zr-4合金板中晶内氢化物和大多数晶间氢化物的惯习面为(0001)和(1015),在这2个晶面上形核长大时均存在[1210]α//δ[101]的生长取向关系,其中晶间氢化物还可能存在[1010]α//[121]δ的生长取向关系。Wang等[44]和Yuan等[45]也发现Zr-4合金中δ相的惯习面为(0001)。刘彦章等[46]发现,再结晶态Zr-Sn-Nb合金中全部晶内氢化物和大多数晶间氢化物与基体的取向关系均为(0001)α//{111}δ,不过在晶间析出的径向氢化物中还发现了(1017)α//{111}δ的取向关系,这与Une[41-42]在Zr-2合金管材中得到的结论一致。

表 3汇总了γ和δ氢化物相在不同合金中的惯习面。可以看出,除了纯Zr以外,其他锆合金的δ相中均发现了(0001)惯习面,{1017}在Zr-2,Zr-4和Zr-Sn-Nb合金中均有发现,而其他惯习面只在少部分的文献有所报道。

研究表明,影响锆合金氢化物取向的因素主要有织构、退火温度和应力等。对于管材,其织构基本由加工Q值(减壁率与减径率之比)决定。Qin等[32]认为应力、织构、晶界结构以及晶粒形貌和晶粒尺寸同时对氢化物取向产生影响。毛培德等[47]研究了Zr-2和Zr-4管材中氢化物取向与织构的关系,指出在没有残余应力的情况下,氢化物取向主要取决于织构。径向织构容易得到切向分布的氢化物,而切向织构则容易得到径向分布的氢化物。存在较大内应力时,氢化物取向与管材织构之间的对应关系不明显,特别是在晶粒很细小时。管材加工是同时减壁、减径的过程,加工Q值对管材中的氢化物取向有较大影响。普遍认为,Q值越大,管材中的氢化物越易沿切向分布。李小宁等[48]研究发现,在Q值不变时,减壁率对氢化物的取向起主要作用,大的减壁率易造成氢化物呈切向分布,小的减壁率易造成氢化物呈径向分布。赵林科等[49]发现Q值越大,氢化物越呈切向分布,并认为提高Q值能减少织构的分散度,Q值越大,径向织构分布越好,越有利于氢化物沿切向分布。成亚辉等[50]发现,通过控制Q值可以减少织构的分散度,氢化物取向因子fθ随着Q值的增大而减小。

氢化物取向因子fθ随退火温度的升高而增大,即退火温度越高,径向氢化物越多。李小宁等[48]认为, 随着退火温度的升高,材料中的晶粒通过合并形成的晶界尺寸增大,晶界处的缺陷就越多,而这些晶界有利于氢的进入和氢化物的析出。赵林科等[49]认为, 退火温度对氢化物取向的影响与加工Q值有关,Q值越大,退火温度对氢化物取向的影响就越小。造成氢化物取向因子随退火温度的升高而增大的原因,普遍认为是退火温度越高,合金发生再结晶形核和晶粒生长的速率越快,改变原来轧制晶粒取向的程度越大,而氢化物大多优先在晶界处析出,从而导致氢化物取向因子增大,径向氢化物增多。

氢化物具有应力取向效应,即氢化物在应力的作用下,倾向于在垂直于拉应力而平行于压应力的方向析出。造成氢化物应力取向效应的原因是,氢化物在析出时与Zr基体体积不匹配而产生晶格畸变,当氢化物在垂直于拉应力方向析出时,可以部分弛豫这种畸变,从而引起应力取向效应。一般认为,锆合金的应力取向效应与织构、晶粒度以及冷加工时产生的残余应力有关。如果管材的径向基极织构越强,那么其在切向应力的作用下应力取向的敏感度就越小;反之,如果管材的切向基极织构越强,那么其在径向应力的作用下应力取向的敏感度就越大。研究表明,锆合金晶粒越小,其氢化物的应力取向效应就越明显。这是因为晶粒越细小,组织中氢化物析出的晶粒所占比例就越小,氢化物析出时可以选择的晶粒就越多。

关于锆合金氢化物应力取向效应的研究报道较多。蒋有荣等[51-53]研究了Zr-2,Zr-4管材和Zr-4板材中的氢化物应力再取向,发现发生氢化物再取向时存在应力阈值,当施加的张应力高于应力阈值时,随着应力增大和(或)温度循环次数的增加,氢化物再取向程度增大;而当张应力低于这个应力阈值时,即使增加温度循环次数,氢化物再取向也不明显,且应力阈值会随着温度循环次数的增加而降低。并认为应力阈值与织构有关,控制织构可控制氢化物的应力再取向。Sakamoto等[54]认为应力阈值与氢含量、热循环及氢化物形貌无关,在施加的应力超过应力阈值后,织构、热循环及氢化物形貌都影响氢化物的应力再取向,而温度和氢含量不影响应力再取向。Chu等[55]研究了Zr-4管材中氢化物的应力再取向,发现热循环比等温处理对氢化物再取向的影响程度更大,并认为氢化物再取向的应力阈值与处理温度和样品的氢含量有关。这与Sakamoto等[54]的结论不一致。

2.3 氢化物取向对锆合金力学性能的影响Louthan等[56]研究发现,Zr-2管材中仅仅含有50μg/g的径向氢化物,室温下单轴拉伸时呈现出完全的脆性,然而,在含有周向氢化物的同一氢含量样品中却表现出更好的塑性[57-58]。Chu等[59]研究发现,径向氢化物对Zr-4管材轴向的塑性影响很小,而其环向的塑性随着径向氢化物比例的增加而显著下降。认为较低含量的径向氢化物就对包壳材料有很大的破坏作用。Daum等[60]研究表明,径向氢化物对Zr-4管材塑性有很大影响,并发现低氢含量的径向氢化物比高氢含量的径向氢化物脆化更明显。Hsu等[61]发现,Zr-4合金在室温(25℃)时的径向氢化物会促进裂纹的扩展,并降低断裂韧性。Kim等[62]发现,Zr-4包壳管材中存在大量径向氢化物时会明显降低管材的塑性和抗冲击性,虽然含有周向氢化物的管材在室温时也表现出脆性,但是在高于150℃时其塑性得到恢复,而含有径向氢化物的管材在150℃时仍然保持脆性,并充当裂纹扩展路径,且周向氢化物的韧脆转变温度(约25~100℃)比径向氢化物的韧脆转变温度(约200~250℃)低。Min等[63]研究认为,在含有径向氢化物的包壳管材中微裂纹会在径向氢化物处形成,并沿着互相连接的径向氢化物生长,最终导致包壳管材的脆性断裂。而如果径向氢化物没有互相连接,这些微裂纹可能会沿着周向氢化物生长,产生塑性断裂,直到连接到其他的径向氢化物。Tseng等[64]在模拟氢化物对包壳材料裂纹扩展的影响时,发现径向氢化物对包壳材料的裂纹扩展有显著影响。

可见,氢化物的析出对锆合金包壳材料的力学性能都产生不利的影响,径向氢化物比周向氢化物对锆合金包壳材料的破坏程度更大。因此,为了确保包壳材料在服役过程中具有足够的塑性,锆合金包壳材料在制造时就需确保其在水腐蚀反应过程中析出的氢化物绝大部分是周向氢化物。

3 结束语随着全球化石能源逐渐枯竭,温室效应和环境污染等问题日趋严重,全球对于核电的需求越来越大,锆合金作为核反应堆包壳材料显得越来越重要。在核反应堆的长期运行中,吸氢会加速导致锆合金包壳材料性能恶化。特别是在停堆换核燃料的过程中,随着核反应堆温度的降低,氢在锆合金中的固溶度明显减小,固溶的氢以氢化物的形式析出,对锆合金包壳材料力学性能的危害十分明显。迄今为止,各国学者已对锆合金氢化物进行了大量的研究工作,但以下3方面的问题值得继续深入研究:(1)影响氢化物与锆基体晶体学取向关系的因素还有待进一步确定;(2)影响氢化物取向及氢化物应力再取向的相关机理尚需进一步完善,并借以深入研究氢化物对锆合金力学性能和腐蚀性能的影响,提高锆合金的使用性能;(3)随着核反应堆向着高燃料、燃耗方向的发展,传统的锆合金已不能满足要求,各国均着手研究新型的高性能锆合金,对这些新型的高性能锆合金氢化物的相关研究也有待深入开展。

| [1] | ZUZEK E, ABRIATA J, SAN-MARTIN A, et al. The H-Zr (hydrogen-zirconium) system[J]. Bulletin of Alloy Phase Diagrams, 1990, 11 (4): 385–395. DOI: 10.1007/BF02843318 |

| [2] |

姚美意, 周邦新, 李强, 等. 第二相对Zr-4合金在400℃过热蒸汽中腐蚀吸氢行为的影响[J].

稀有金属材料与工程, 2007 (11): 1915–1919.

YAO M Y, ZHOU B X, LI Q, et al. Effect of the second phase particles on the hydrogen absorption of Zircaloy-4 alloy corroded in super-heated steam of 400℃[J]. Rare Metal Materials and Engineering, 2007 (11): 1915–1919. DOI: 10.3321/j.issn:1002-185x.2007.11.008 |

| [3] |

石明华, 李中奎, 张建军, 等. 热加工对NZ2锆合金在400℃过热水蒸气中吸氢行为的影响[J].

稀有金属材料与工程, 2011, 40 (10): 1855–1858.

SHI M H, LI Z K, ZHANG J J, et al. Effects of hot rolling on hydrogen absorption behavior of NZ2 zirconium alloy in 400℃ super-heated steam[J]. Rare Metal Materials and Engineering, 2011, 40 (10): 1855–1858. |

| [4] | ITO M, KO K, MUTA H, et al. Effect of Nb addition on the terminal solid solubility of hydrogen for Zr and Zircaloy-4[J]. Journal of Alloys and Compounds, 2007, 446 : 451–454. |

| [5] | SIMPSON L, CANN C. Fracture toughness of zirconium hydride and its influence on the crack resistance of zirconium alloys[J]. Journal of Nuclear Materials, 1979, 87 (2): 303–316. |

| [6] | QIN W, SZPUNAR J A, KOZINSKI J. Hydride-induced degradation of zirconium alloys:a criterion for complete ductile-to-brittle transition and its dependence on microstructure[J]. Proceedings of the Royal Society A:Mathematical Physical and Engineering Sciences, 2015, 471 (2182): 20150192. DOI: 10.1098/rspa.2015.0192 |

| [7] | SIMPSON C J, ELLS C E. Delayed hydrogen embrittlement in Zr-2.5wt%Nb[J]. Journal of Nuclear Materials, 1974, 52 (2): 289–295. DOI: 10.1016/0022-3115(74)90174-3 |

| [8] | PULS M P. The effect of hydrogen and hydrides on the integrity of zirconium alloy components:delayed hydride cracking[M]. Berlin: Springer Science and Business Media, 2012. |

| [9] | BAILEY J. Electron microscope observations on the precipitation of zirconium hydride in zirconium[J]. Acta Metallurgica, 1963, 11 (4): 267–280. DOI: 10.1016/0001-6160(63)90182-2 |

| [10] | CARPENTER G. The precipitation of γ-zirconium hydride in zirconium[J]. Acta Metallurgica, 1978, 26 (8): 1225–1235. DOI: 10.1016/0001-6160(78)90006-8 |

| [11] | ZHAO Z, BLAT-YRIEIX M, MORNIROLI J P, et al. Characterization of zirconium hydrides and phase field approach to a mesoscopic-scale modeling of their precipitation[J]. Journal of ASTM International, 2008, 5 (3): 101161–101180. DOI: 10.1520/JAI101161 |

| [12] | ZHANG Y, BAI X M, YU J, et al. Homogeneous hydride formation path in α-Zr:molecular dynamics simulations with the charge-optimized many-body potential[J]. Acta Materialia, 2016, 111 (1): 357–365. |

| [13] | MISHRA S, SIVARAMAKRIHNAN K, ASUNDI M. Formation of the gamma phase by a peritectoid reaction in the zirconium-hydrogen system[J]. Journal of Nuclear Materials, 1972, 45 (3): 235–244. DOI: 10.1016/0022-3115(72)90170-5 |

| [14] | ROOT J, SMALL W, KHATAMIAN D, et al. Kinetics of the δ to γ zirconium hydride transformation in Zr-2.5Nb[J]. Acta Materialia, 2003, 51 (7): 2041–2053. DOI: 10.1016/S1359-6454(03)00004-1 |

| [15] | STEUWER A, SANTISTEBAN J, PREUSS M, et al. Evidence of stress-induced hydrogen ordering in zirconium hydrides[J]. Acta Materialia, 2009, 57 (1): 145–152. DOI: 10.1016/j.actamat.2008.08.061 |

| [16] | BARRACLOUGH K, BEEVERS C. The nature of the γ-phase in zirconium-hydrogen alloys[J]. Journal of the Less Common Metals, 1974, 35 (1): 177–179. DOI: 10.1016/0022-5088(74)90157-X |

| [17] | TULK E, KERR M, DAYMOND M. Study on the effects of matrix yield strength on hydride phase stability in zircaloy-2 and Zr 2.5wt%Nb[J]. Journal of Nuclear Materials, 2012, 425 (1): 93–104. |

| [18] | LANZANI L, RUCH M. Comments on the stability of zirconium hydride phases in zircaloy[J]. Journal of Nuclear Materials, 2004, 324 (2): 165–176. |

| [19] | BARROW A, KORINEK A, DAYMOND M. Evaluating zirconium-zirconium hydride interfacial strains by nano-beam electron diffraction[J]. Journal of Nuclear Materials, 2013, 432 (1): 366–370. |

| [20] | BESSON R, CANDELA R. Ab initio thermodynamics of fcc H-Zr and formation of hydrides[J]. Computational Materials Science, 2016, 114 : 254–263. DOI: 10.1016/j.commatsci.2015.12.043 |

| [21] | NATH B, LORIMER G, RIDLEY N. Effect of hydrogen concentration and cooling rate on hydride precipitation in α-zirconium[J]. Journal of Nuclear Materials, 1975, 58 (2): 153–162. DOI: 10.1016/0022-3115(75)90101-4 |

| [22] | BRADBROOK J, LORIMER G, RIDLEY N. The precipitation of zirconium hydride in zirconium and zircaloy-2[J]. Journal of Nuclear Materials, 1972, 42 (2): 142–160. DOI: 10.1016/0022-3115(72)90021-9 |

| [23] | NATH B, LORIMER G, RIDLEY N. The relationship between gamma and delta hydrides in zirconium-hydrogen alloys of low hydrogen concentration[J]. Journal of Nuclear Materials, 1974, 49 (3): 262–280. DOI: 10.1016/0022-3115(74)90039-7 |

| [24] | WANG Z, STEUWER A, LIU N, et al. Observations of temperature stability of γ-zirconium hydride by high-resolution neutron powder diffraction[J]. Journal of Alloys and Compounds, 2016, 661 (15): 55–61. |

| [25] | CANN C, PULS M, SEXTON E, et al. The effect of metallurgical factors on hydride phases in zirconium[J]. Journal of Nuclear Materials, 1984, 126 (3): 197–205. DOI: 10.1016/0022-3115(84)90029-1 |

| [26] | BECK R L. Zirconium-hydrogen phase system[J]. Am Soc Metals Trans Quart, 1962 : 55. |

| [27] | WHITWHAM D, HUBER M A, HÉRENGUEL J. Transformation pseudo-martensitique dans l'hydrure de zirconium[J]. Acta Metallurgica, 1959, 7 (2): 65–68. DOI: 10.1016/0001-6160(59)90109-9 |

| [28] | BARRACLOUGH K, BEEVERS C. Some observations on the phase transformations in zirconium hydrides[J]. Journal of Nuclear Materials, 1970, 34 (2): 125–134. DOI: 10.1016/0022-3115(70)90112-1 |

| [29] | RUNDLE R, SHULL C, WOLLAN E O. The crystal structure of thorium and zirconium dihydrides by X-ray and neutron diffraction[J]. Acta Crystallographica, 1952, 5 (1): 22–26. DOI: 10.1107/S0365110X52000071 |

| [30] | SIDHU S S, SATYA M N S, CAMPOS F P, et al. Neutron and X-ray diffraction studies of nonstoichiometric metal hydrides[J]. Advance in Chemistry, 1963, 39 (8): 87–98. |

| [31] | KUMAR N K, SZPUNAR J A, HE Z. Preferential precipitation of hydrides in textured zircaloy-4 sheets[J]. Journal of Nuclear Materials, 2010, 403 (1): 101–107. |

| [32] | QIN W, SZPUNAR J A, KOZINSKI J. Hydride-induced degradation of hoop ductility in textured zirconium-alloy tubes:a theoretical analysis[J]. Acta Materialia, 2012, 60 (12): 4845–4855. DOI: 10.1016/j.actamat.2012.06.003 |

| [33] | QIN W, KUMAR N K, SZPUNAR J, et al. Intergranular δ-hydride nucleation and orientation in zirconium alloys[J]. Acta Materialia, 2011, 59 (18): 7010–7021. DOI: 10.1016/j.actamat.2011.07.054 |

| [34] | WEATHERLY G. The precipitation of γ-hydride plates in zirconium[J]. Acta Metallurgica, 1981, 29 (3): 501–512. DOI: 10.1016/0001-6160(81)90074-2 |

| [35] | NEOGY S, SRIVASTAVA D, TEWARI R, et al. Microstructural study of hydride formation in Zr-1Nb alloy[J]. Journal of Nuclear Materials, 2003, 322 (2): 195–203. |

| [36] |

周邦新, 郑斯奎, 汪顺新. Zr-2合金中应力及应变诱发氢化锆析出过程的电子显微镜原位研究[J].

金属学报, 1989, 25 (3): 34–39.

ZHOU B X, ZHENG S K, WANG S X. In situ electron microscopy study on precipitation of zirconium hydrides induced by strain and stress in zircaloy-2[J]. Acta Metallurgica Sinica, 1989, 25 (3): 34–39. |

| [37] | WESTLAKE D. The habit planes of zirconium hydride in zirconium and zircaloy[J]. Journal of Nuclear Materials, 1968, 26 (2): 208–216. DOI: 10.1016/0022-3115(68)90072-X |

| [38] | KUMAR N K, SZPUNAR J. EBSD studies on microstructure and crystallographic orientation of δ-hydrides in zircaloy-4, Zr-1%Nb and Zr-2.5%Nb[J]. Materials Science and Engineering:A, 2011, 528 (21): 6366–6374. DOI: 10.1016/j.msea.2011.05.022 |

| [39] | CHEN L, WANG X, GONG W, et al. Effect of yttrium addition on microstructure and orientation of hydride precipitation in Zr-1Nb alloy[J]. International Journal of Hydrogen Energy, 2014, 39 (36): 21116–21126. DOI: 10.1016/j.ijhydene.2014.10.098 |

| [40] | KRISHNA K M, SRIVASTAVA D, DEY G, et al. Role of grain/phase boundary nature on the formation of hydrides in Zr-2.5%Nb alloy[J]. Journal of Nuclear Materials, 2011, 414 (2): 270–275. DOI: 10.1016/j.jnucmat.2011.04.003 |

| [41] | UNE K, NOGITA K, ISHIMOTO S, et al. Crystallography of zirconium hydrides in recrystallized zircaloy-2 fuel cladding by electron backscatter diffraction[J]. Journal of Nuclear Science and Technology, 2004, 41 (7): 731–740. DOI: 10.1080/18811248.2004.9715540 |

| [42] | UNE K, ISHIMOTO S. EBSP measurements of hydrogenated zircaloy-2 claddings with stress-relieved and recrystallized annealing conditions[J]. Journal of Nuclear Materials, 2006, 357 (1): 147–155. |

| [43] |

曹国钦. 锆合金析出相的结构特征及形成过程研究[D]. 郑州: 郑州大学, 2015. CAO G Q. Analysis on the structural characters of precipitates and related formation process in Zr alloys[D]. Zhengzhou: Zhengzhou University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10459-1015300990.htm |

| [44] | WANG Z, GARBE U, LI H, et al. Hydrogen-induced microstructure, texture and mechanical property evolutions in a high-pressure torsion processed zirconium alloy[J]. Scripta Materialia, 2012, 67 (9): 752–755. DOI: 10.1016/j.scriptamat.2012.07.033 |

| [45] | YUAN G, CAO G, YUE Q, et al. Formation of nanocrystalline δ-ZrHx in zircoloy-4:orientation relationship and twinning[J]. Journal of Alloys and Compounds, 2016, 658 (15): 494–499. |

| [46] |

刘彦章, 赵文金. Zr-Sn-Nb中氢化锆的电子背散射衍射研究[J].

核动力工程, 2007 (增刊1): 27–30.

LIU Y Z, ZHAO W J. Study on crystallography of zirconium hydrides in recrystallized Zr-Sn-Nb alloy by electron backscatter diffraction[J]. Nuclear Power Engineering, 2007 (Suppl 1): 27–30. |

| [47] |

毛培德, 王凤岐, 肖红, 等. 锆-2和锆-4合金管中的氢化物取向与管织构关系的初步研究[J].

核动力工程, 1980 (1): 27–30, 64.

MAO P D, WANG F Q, XIAO H, et al. A preliminary study on the relationship between the orientation of the hydride and the tube texture in Zr-2 and Zr-4 alloy tubes[J]. Nuclear Power Engineering, 1980 (1): 27–30, 64. |

| [48] |

李小宁, 袁改焕, 李恒羽. 钴靶件用锆合金管材氢化物取向的控制[J].

钛工业进展, 2008, 25 (5): 32–34.

LI X N, YUAN G H, LI H Y. Control of hydride orientation ratio in Zr-tube used for Co-target assembling[J]. Titanium Industry Progress, 2008, 25 (5): 32–34. |

| [49] |

赵林科, 王增民. 轧制和退火工艺对锆-4合金包壳管材氢化物取向的影响[J].

钛工业进展, 2011, 28 (1): 34–37.

ZHAO L K, WANG Z M. Effects of rolling and annealing process on hydride orientation of Zr-4 cladding tubes[J]. Titanium Industry Progress, 2011, 28 (1): 34–37. |

| [50] |

成亚辉, 孙阳平, 翟建宇. 冷变形工艺对锆合金包壳管氢化物取向的影响[J].

金属功能材料, 2015, 22 (3): 53–56.

CHENG Y H, SUN Y P, ZHAI J Y. Effect of cold pilgering reduction on hydride orientation of zirconium alloy cladding tube[J]. Metallic Functional Materials, 2015, 22 (3): 53–56. |

| [51] |

蒋有荣, 周邦新, 杨敏华. Zr-4板中氢化物应力再取向的研究[J].

核动力工程, 1993, 14 (4): 368–373.

JIANG Y R, ZHOU B X, YANG M H. A study of stress reorientation of hydrides in zircaloy-4 sheet[J]. Nuclear Power Engineering, 1993, 14 (4): 368–373. |

| [52] |

蒋有荣, 周邦新. 锆合金中氢化物应力再取向的研究(英文)[J].

中国核科技报告, 1994 (增刊1): 984–999.

JIANG Y R, ZHOU B X. A study of stress reorientation of hydrides in zircaloy[J]. China Nuclear Science and Technology Report, 1994 (Suppl 1): 984–999. |

| [53] |

周邦新, 蒋有荣. Zr-4管中氢化物分布的应力再取向研究[J].

核动力工程, 1992, 13 (5): 66–69.

ZHOU B X, JIANG Y R. A study of stress reorientation of hydride in zircaloy-4 tube[J]. Nuclear Power Engineering, 1992, 13 (5): 66–69. |

| [54] | SAKAMOTO K, NAKATSUKA M. Stress reorientation of hydrides in recrystallized zircaloy-2 sheet[J]. Journal of Nuclear Science and Technology, 2006, 43 (9): 1136–1141. DOI: 10.1080/18811248.2006.9711205 |

| [55] | CHU H, WU S, KUO R. Hydride reorientation in zircaloy-4 cladding[J]. Journal of Nuclear Materials, 2008, 373 (1): 319–327. |

| [56] | LOUTHAN M R, MARSHALL R P. Control of hydride orientation in zircaloy[J]. Journal of Nuclear Materials, 1963, 9 (2): 170–184. DOI: 10.1016/0022-3115(63)90132-6 |

| [57] | BAI J B, PRIOUL C, FRAN O D. Hydride embrittlement in zircaloy-4 plate:part Ⅰ. influence of microstructure on the hydride embrittlement in zircaloy-4 at 20℃ and 350℃[J]. Metallurgical and Materials Transactions A, 1994, 25 (6): 1185–1197. DOI: 10.1007/BF02652293 |

| [58] | ARSENE S, BAI J B, BOMPARD P. Hydride embrittlement and irradiation effects on the hoop mechanical properties of pressurized water reactor(PWR) and boiling-water reactor(BWR) zircaloy cladding tubes:part Ⅰ. hydride embrittlement in stress-relieved, annealed, and recrystallized zircaloys at 20℃ and 300℃[J]. Metallurgical and Materials Transactions A, 2003, 34 (3): 553–566. DOI: 10.1007/s11661-003-0091-3 |

| [59] | CHU H C, WU S K, CHIEN K F, et al. Effect of radial hydrides on the axial and hoop mechanical properties of zircaloy-4 cladding[J]. Journal of Nuclear Materials, 2007, 362 (1): 93–103. DOI: 10.1016/j.jnucmat.2006.11.008 |

| [60] | DAUM R S, MAJUMDAR S, LIU Y, et al. Radial-hydride embrittlement of high-burnup zircaloy-4 fuel cladding[J]. Journal of Nuclear Science and Technology, 2006, 43 (9): 1054–1067. DOI: 10.1080/18811248.2006.9711195 |

| [61] | HSU H H, TSAY L W. Effect of hydride orientation on fracture toughness of zircaloy-4 cladding[J]. Journal of Nuclear Materials, 2011, 408 (1): 67–72. DOI: 10.1016/j.jnucmat.2010.10.068 |

| [62] | KIM J S, KIM T H, KOOK D H, et al. Effects of hydride morphology on the embrittlement of zircaloy-4 cladding[J]. Journal of Nuclear Materials, 2015, 456 : 235–245. DOI: 10.1016/j.jnucmat.2014.09.025 |

| [63] | MIN S J, KIM M S, KIM K T. Cooling rate-and hydrogen content-dependent hydride reorientation and mechanical property degradation of Zr-Nb alloy claddings[J]. Journal of Nuclear Materials, 2013, 441 (1/3): 306–314. |

| [64] | TSENG C C, SUN M H, CHAO C K. Hydride effect on crack instability of zircaloy cladding[J]. Nuclear Engineering and Design, 2014, 270 (15): 427–435. |

2018, Vol. 46

2018, Vol. 46