文章信息

- 杨伟华, 吴玉萍, 洪晟, 李佳荟, 李柏涛

- YANG Wei-hua, WU Yu-ping, HONG Sheng, LI Jia-hui, LI Bo-tao

- 超音速火焰喷涂WC-10Co-4Cr涂层的微观组织与摩擦磨损性能

- Microstructure, Friction and Wear Properties of HVOF Sprayed WC-10Co-4Cr Coating

- 材料工程, 2018, 46(5): 120-125

- Journal of Materials Engineering, 2018, 46(5): 120-125.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000770

-

文章历史

- 收稿日期: 2016-06-22

- 修订日期: 2017-09-28

模具是工业生产中大量应用的消耗件之一。在工作过程中,承受很大的压力、弯曲力、冲击力及摩擦力。模具常见的破坏形式是磨损、断裂、崩块和变形超差等,其中磨损作为模具工作中最常见破坏形式,严重缩短了模具的使用寿命,造成资源的极大浪费,提高模具的使用寿命具有极大的生产意义。目前,常见的模具强化和修复方法有热喷涂、熔覆、堆焊和电刷镀等技术。其中超音速火焰喷涂技术在模具表面制备耐磨耐蚀涂层方面具有潜在的实用价值。与其他技术相比,超音速火焰喷涂技术制备的涂层结合强度高、孔隙率低,在制备高质量的金属涂层和碳化物涂层方面表现出突出的优越性[1]。在各种耐磨涂层中,含WC增强相的金属/陶瓷复合涂层耐磨性能优异[2]。Mindivan[3]分别利用等离子喷涂技术和HVOF喷涂技术制备了WC-12Co+6%ETFE涂层,研究了两种涂层在干燥和酸性环境下的磨损性能。王东生等[4]研究了激光重熔等离子喷涂WC颗粒增强镍基涂层组织及高温磨损性能。Hulka等[5]分别利用HVOF和HVAF喷涂技术制备了CrC-37WC-18M涂层,并对两种涂层磨损后的形貌及磨损机理进行了研究。Wang等[6]研究了HVOF喷涂WC-12Co涂层耐磨料磨损性能。Hong等[7]采用HVOF技术制备了WC-Co-Cr涂层,并研究了涂层的组织与耐腐蚀性能。虽然前人对含WC增强相的复合涂层做了大量研究,但对以CoCr作为黏结相的WC复合涂层的耐磨损性能的研究还较少。本工作采用HVOF喷涂技术制备了WC-10Co-4Cr涂层,对涂层的相组成、微观组织结构、孔隙率和显微硬度进行了分析。在此基础上,研究了涂层在干摩擦条件下的摩擦磨损性能,并与Co12MoV冷作模具钢进行了比较。

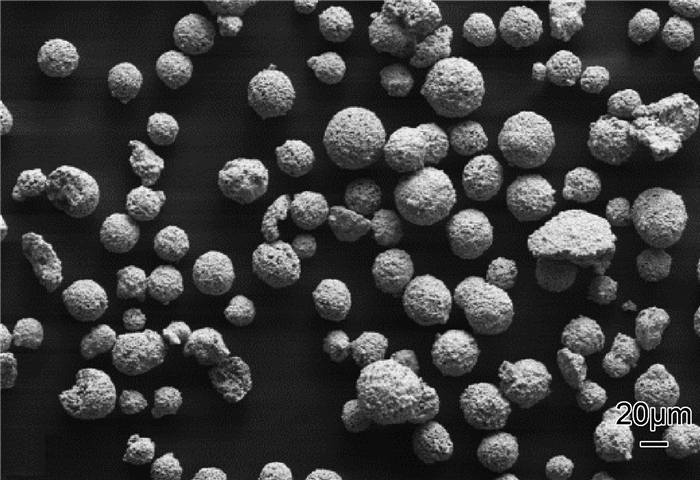

1 实验材料与方法本实验选用微米结构WC-10Co-4Cr粉末作为喷涂材料,粉末的粒度为20~50μm,显微组织形貌如图 1所示。粉末呈球状,具有良好的流动性, 颗粒尺寸和形态均符合超音速火焰喷涂要求。

|

图 1 WC-10Co-4Cr粉末显微组织形貌 Fig. 1 SEM micrograph of the WC-10Co-4Cr powders |

采用JP-8000型超音速火焰喷涂设备在Q235钢基体上制备WC-10Co-4Cr涂层。该设备采用吸入式径向送粉,高压喷涂,以液态航空煤油为燃料,氧气为助燃气体,氮气为辅助气体。喷涂工艺参数经过正交实验进行优化,优化后的喷涂工艺参数如表 1所示。喷涂前利用无水乙醇对基体材料进行超声波清洗,并进行喷砂预处理。

| Kerosene flow rate/ (L·min-1) |

Oxygen flow rate/ (L·min-1) |

Spray distance/ mm |

Carrier gas flow rate/ (L·min-1) |

Powder feed rate/ (r·min-1) |

Spray gun speed/ (mm·s-1) |

| 0.33 | 944 | 380 | 10.8 | 5 | 280 |

采用HITACHI S-3400N型扫描电子显微镜和Sirion扫描电镜能谱仪对涂层截面形貌进行观察和能谱分析;利用D/max-ⅢA型X射线衍射仪(衍射条件为CuKα,40kV和20mA)测定粉末及涂层的相组成;采用OLYMPUS-BX51光学金相显微镜结合DT-2000图像分析软件测量涂层的孔隙率;利用JEM-1011型透射电子显微镜对涂层微观组织结构进行更深一步的观察;采用HXD-1000TC显微硬度机对熔覆层的硬度进行检测,载荷2.94N,载荷持续时间15s,测量结果取20次测量值的平均值。

涂层的摩擦磨损实验在MG-2000摩擦磨损试验机上进行,磨损实验对比材料为Cr12MoV冷作模具钢。干摩擦条件,转速500r/min,磨损距离1500m,采用Al2O3陶瓷销作为摩擦副。摩擦磨损实验前对试样表面进行打磨和抛光,以保证各个试样在相同的粗糙度下进行实验。在实验温度25℃的条件下,测试载荷为70N时涂层和Cr12MoV冷作模具钢的摩擦磨损性能;采用扫描电子显微镜(SEM)观察磨痕微观形貌,并探讨磨损机理。

2 结果与分析 2.1 涂层的相组成与显微形貌图 2为WC-10Co-4Cr粉末和涂层的X射线衍射谱图。可以看出,粉末的物相主要以六方晶系的WC相为主,有少量的Co衍射峰存在。涂层中的物相主要为WC相,此外还含有少量W2C相。W2C的出现,说明在喷涂过程中、高温作用下(约3000℃)有少量WC发生脱碳现象[8-10]。另外,涂层中没有明显的Co相和Cr相的衍射峰,一方面,是因为材料中Co和Cr含量较少;另一方面,是因为X衍射仪采用的铜靶材对Co相和Cr相不敏感,不能很好地将其反映出来。

|

图 2 WC-10Co-4Cr粉末和涂层的XRD谱图 Fig. 2 XRD patterns of the WC-10Co-4Cr powder and coating |

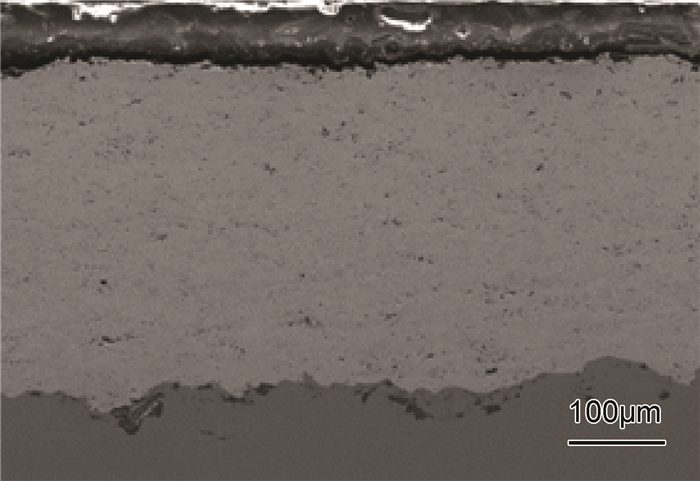

图 3为WC-10Co-4Cr涂层截面的SEM形貌。可以看出,涂层与基体结合紧密,互相嵌合,呈现出犬牙交错状,涂层厚度约为350μm,结构致密,未发现明显缺陷,仅有少量细小孔隙,孔隙率为0.67%。

|

图 3 WC-10Co-4Cr涂层的截面形貌 Fig. 3 Cross-sectional morphology of the WC-10Co-4Cr coating |

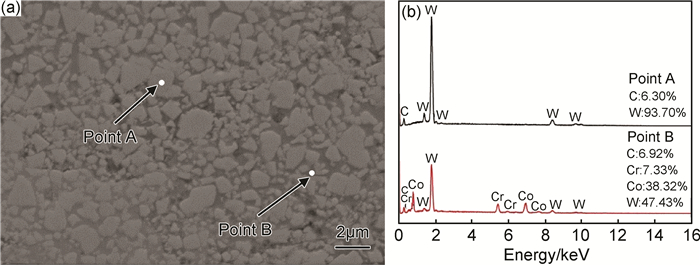

图 4为WC-10Co-4Cr涂层的能谱分析。可以看出,浅灰色的颗粒状物相均匀分布在灰黑色的物相(黏结相)之中。分别对图 4中的A,B两点进行能谱分析,可知浅灰色颗粒主要由W和C两种元素构成,灰黑色物相主要由W,C,Co和Cr四种元素构成。结合图 2的XRD衍射谱图分析可知,浅灰色颗粒为WC硬质相颗粒,灰黑色物相为W元素和C元素溶解到CoCr黏结相中形成的复合物相。由此可知,WC颗粒均匀分布于CoCr黏结相中,保证了涂层的高硬度和高耐磨性。

|

图 4 WC-10Co-4Cr涂层截面形貌(a)及A点和B点的能谱分析(b) Fig. 4 Cross-sectional morphology(a) and EDS analysis of the point A and point B(b) of the WC-10Co-4Cr coating |

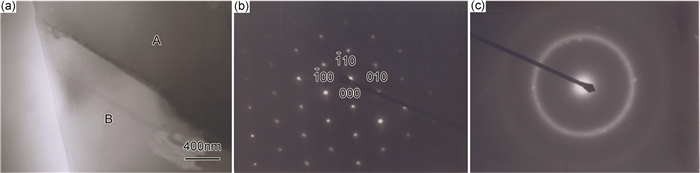

为了进一步明确涂层的微观组织,对涂层进行TEM观察(图 5)。图 5(a)为WC-10Co-4Cr涂层典型TEM形貌,可以看到图 5(a)由A,B两区域组成。A区域的选区电子衍射花样如图 5(b)所示,根据Rd=Lλ[11]判断可知,A区域为WC相。B区域的选区电子衍射花样如图 5(c)所示,其由较宽的晕组成,为非晶态的典型衍射花样,说明WC-10Co-4Cr涂层中有非晶相的存在,这也与Hong等[12]的研究结果相一致。在WC-10Co-4Cr涂层中同时存在W,Cr,Co,C四种元素;元素原子半径排序为W(0.141nm) > Cr(0.127nm) > Co(0.126nm) > C(0.086nm);任意两原子之间的混合焓分别为Co-W(-1kJ/mol)、Cr-Co(-4kJ/mol)、C-Co(-42kJ/mol)、C-W(-60kJ/mol)、C-Cr(-61kJ/mol),符合Inoue提出的非晶形成三原则[13]。

|

图 5 WC-10Co-4Cr涂层的TEM图像及选区衍射花样 (a)TEM图;(b), (c)A,B区的选区电子衍射花样 Fig. 5 TEM morphology and electronic diffraction patterns of the WC-10Co-4Cr coating (a)TEM image; (b), (c)SAED patterns of region A and region B |

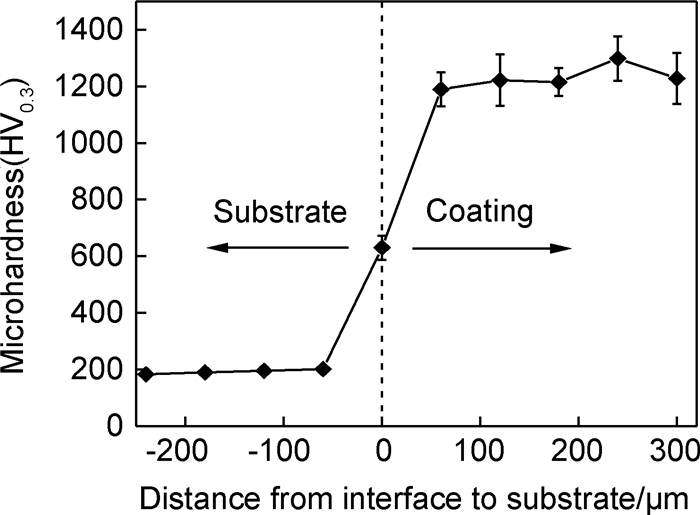

图 6为WC-10Co-4Cr涂层截面显微硬度分布图。可知,涂层的平均显微硬度为1230HV0.3,约为基体(Q235)显微硬度(217HV0.3)的6倍。涂层的高硬度取决于涂层的组织结构和相组成。首先,HVOF喷涂得到的WC-10Co-4Cr涂层结构致密,孔隙率较低(图 3);其次,涂层的主要物相为WC陶瓷相(硬度约为1730HV),且WC在涂层中分布较为均匀;非晶相的存在也有利于提高涂层的强度和硬度[14]。通常材料的硬度越高,其摩擦磨损性能就越优越[15-16]。

|

图 6 WC-10Co-4Cr涂层截面显微硬度 Fig. 6 Cross-sectional microhardness of the WC-10Co-4Cr coating |

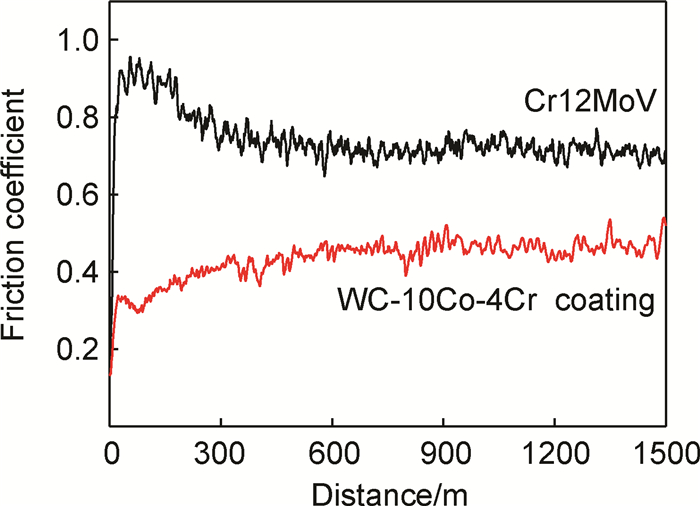

图 7为WC-10Co-4Cr涂层和Cr12MoV冷作模具钢的摩擦因数变化曲线。可知,摩擦因数曲线可以分为饱和阶段和稳定磨损阶段[17]。在稳定磨损阶段,WC-10Co-4Cr涂层的平均摩擦因数较低(0.44),摩擦因数波动较小;而Cr12MoV冷作模具钢的平均摩擦因数较高(0.74),且摩擦因数波动大,这是由于Al2O3陶瓷销的硬度远远大于Cr12MoV冷作模具钢的硬度,磨损过程中产生大量磨屑堆积在磨痕表面,对磨损过程产生阻碍作用,使得接触表面粗糙度增加,摩擦因数波动性增加。相对于Cr12MoV冷作模具钢,WC-10Co-4Cr涂层具有较好的减摩特性,这主要归因于复合涂层所具有的“软母相上弥散硬质相”特征的组织结构产生选择性磨损的结果[4]。

|

图 7 WC-10Co-4Cr涂层和Cr12MoV冷作模具钢摩擦因数 Fig. 7 Friction coefficient of the WC-10Co-4Cr coating and the cold work steel Cr12MoV |

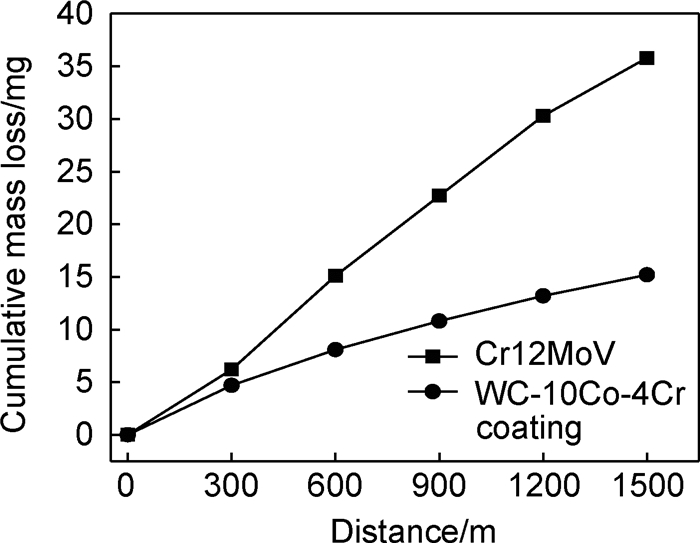

图 8为WC-10Co-4Cr涂层和Cr12MoV冷作模具钢的累计磨损量。可以看出,磨损1500m后,WC-10Co-4Cr涂层累计磨损量(14.4mg)仅为Cr12MoV冷作模具钢累计磨损量(36mg)的2/5,并且随着磨损距离的增大,WC-10Co-4Cr涂层磨损失重增长率逐渐降低。首先,高硬度保证了WC-10Co-4Cr涂层具有较好的耐磨性能;其次,在Al2O3陶瓷销与WC-10Co-4Cr涂层对磨过程中,首先与凸起的CoCr黏结相发生磨损,由于CoCr黏结相硬度较低,被磨损后形成凹面后,WC相成为相对凸起部分与Al2O3陶瓷销进行摩擦,而WC相硬度较高,很难被磨损及切削,且WC相与CoCr黏结相结合紧密不易磨损剥落,磨损表面发生持续的重复摩擦,表面越来越光滑,耐磨损性能也逐渐被强化。

|

图 8 WC-10Co-4Cr涂层和Cr12MoV冷作模具钢累计磨损量 Fig. 8 Cumulative mass loss of the WC-10Co-4Cr coating and the cold work steel Cr12MoV |

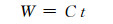

根据Czichos[18]提出的磨损公式,在磨损稳定期磨损率保持不变,磨损量为时间的函数,即为:

|

(1) |

式中:W为磨损体积;t为磨损时间;C为常数。

由于涂层和Cr12MoV钢的密度ρ为常数,W=Δm/ρ,在转速一定的情况下滑动距离与时间成正比,所以有:

|

(2) |

式中:Δm为质量损失;S为滑动距离; K为常数。

由图 7可知,试样在磨损过程中经过300m后进入磨损稳定期,所以不予考虑磨合期质量损失变化,仅对稳定磨损期的累计失重量进行线性拟合,求出相关系数。图 9为WC-10Co-4Cr涂层和Cr12MoV钢磨损量的Czichos模型拟合曲线。可知,WC-10Co-4Cr涂层及Cr12MoV钢的相关系数r的平方均大于0.9,说明测试样本具有良好的拟合性,很好地符合Czichos磨损模型,即摩擦磨损实验结果可靠性较高,具有良好的代表性。

|

图 9 Czichos模型拟合曲线 Fig. 9 Fitted curves of the Czichos model |

图 10为WC-10Co-4Cr涂层和Cr12MoV冷作模具钢在室温(25℃)和70N载荷条件下磨损1500m后的表面形貌。从图 10(a)可以看出,WC-10Co-4Cr涂层的磨损面光滑平整,仅有轻微塑性变形,几乎看不到磨痕形貌,进一步说明涂层具有良好的抗磨损性能,WC-10Co-4Cr涂层的磨损机理以轻微磨粒磨损为主。由图 10(b)可知,与WC-10Co-4Cr涂层相比,Cr12-MoV冷作模具钢磨损后表面粗糙,产生了较深、较宽的磨痕,呈现出典型的塑性变形特征,磨损表面形成沿滑动方向的犁沟。因此,Cr12MoV冷作模具钢的磨损机制主要是黏着磨损和磨粒磨损。

|

图 10 WC-10Co-4Cr涂层(a)和Cr12MoV冷作模具钢(b)磨损后的表面形貌 Fig. 10 Wear-track morphologies for the WC-10Co-4Cr coating (a)and the cold work steel Cr12MoV(b) |

WC-10Co-4Cr涂层的磨损面出现少许凹坑,凹坑附近未见微裂纹产生,也无大块剥落的痕迹。凹坑的出现,可能是喷涂过程中在涂层中留下的孔洞或是裸露在外的WC颗粒,在Al2O3陶瓷销的反复撞击与挤压作用下发生破碎,并与黏结相剥离,最后脱落造成的[9, 16-17]。

3 结论(1) 采用HVOF喷涂技术在Q235钢基体上制备了WC-10Co-4Cr涂层,涂层厚度约为350μm,结构致密,孔隙率为0.67%。涂层的物相以WC为主,此外还含有少量W2C相和非晶相。涂层的平均显微硬度为1230HV0.3。

(2) 与Cr12MoV冷作模具钢相比,WC-10Co-4Cr涂层平均摩擦因数较低(0.44),且摩擦因数波动较小,累计磨损量(14.04mg)仅为Cr12MoV冷作模具钢的2/5。

(3) 在室温(25℃)和70N载荷条件下,Cr12MoV冷作模具钢的磨损机制主要是黏着磨损和磨粒磨损;WC-10Co-4Cr涂层的磨损机制以轻微磨粒磨损为主。

| [1] |

栗卓新, 祝弘滨, 李辉, 等. 热喷涂金属陶瓷复合涂层研究进展[J].

材料工程, 2012 (5): 93–98.

LI Z X, ZHU H B, LI H, et al. Progress of thermal spray cermet coatings[J]. Journal of Materials Engineering, 2012 (5): 93–98. |

| [2] |

杨胶溪, 张健全, 常万庆, 等. 激光熔覆WC/Ni基复合涂层高温滑动干摩擦磨损性能[J].

材料工程, 2016, 44 (6): 110–116.

YANG J X, ZHANG J Q, CHANG W Q, et al. High temperature dry sliding friction and wear performance of laser cladding WC/Ni composite coating[J]. Journal of Materials Engineering, 2016, 44 (6): 110–116. DOI: 10.11868/j.issn.1001-4381.2016.06.017 |

| [3] | MINDIVAN H. Wear behavior of plasma and HVOF sprayed WC-12Co+6% ETFE coatings on AA2024-T6 aluminum alloy[J]. Surface and Coatings Technology, 2010, 204 (12): 1870–1874. |

| [4] |

王东生, 田宗军, 王松林, 等. 激光重熔等离子喷涂WC颗粒增强镍基涂层组织及高温磨损性能[J].

焊接学报, 2012, 33 (11): 13–16.

WANG D S, TIAN Z J, WANG S L, et al. High temperature wear behavior of WC particles reinforced Ni-based plasma-sprayed coating by laser remelting[J]. Transactions of the China Welding Institution, 2012, 33 (11): 13–16. |

| [5] | HULKA I, ŞERBAN V, SECOŞAN I, et al. Wear properties of CrC-37WC-18M coatings deposited by HVOF and HVAF spraying processes[J]. Surface and Coatings Technology, 2012, 210 : 15–20. DOI: 10.1016/j.surfcoat.2012.07.077 |

| [6] | WANG Q, CHEN Z, DING Z. Performance of abrasive wear of WC-12Co coatings sprayed by HVOF[J]. Tribology International, 2009, 42 (7): 1046–1051. DOI: 10.1016/j.triboint.2009.02.011 |

| [7] | HONG S, WU Y, ZHENG Y, et al. Effect of spray parameters on the corrosion behavior of HVOF sprayed WC-Co-Cr coatings[J]. Journal of Materials Engineering and Performance, 2014, 23 (4): 1434–1439. DOI: 10.1007/s11665-014-0865-3 |

| [8] | NAHVI S, JAFARI M. Microstructural and mechanical properties of advanced HVOF-sprayed WC-based cermet coatings[J]. Surface and Coatings Technology, 2016, 286 : 95–102. DOI: 10.1016/j.surfcoat.2015.12.016 |

| [9] | RODRIGUEZ M, GIL L, CAMERO S, et al. Effects of the dispersion time on the microstructure and wear resistance of WC/Co-CNTs HVOF sprayed coatings[J]. Surface and Coatings Technology, 2014, 258 : 38–48. DOI: 10.1016/j.surfcoat.2014.10.014 |

| [10] |

查柏林, 高双林, 乔素磊, 等. 超音速火焰喷涂参数及粉末粒度对WC-12Co涂层弹性模量的影响[J].

材料工程, 2015, 43 (4): 92–97.

ZHA B L, GAO S L, QIAO S L, et al. Influence of HVO-AF parameters and particle size on elastic modulus of WC-12Co coatings[J]. Journal of Materials Engineering, 2015, 43 (4): 92–97. DOI: 10.11868/j.issn.1001-4381.2015.04.016 |

| [11] |

王培铭, 许乾慰.

材料研究方法[M]. 北京: 科学出版社, 2005: 145-146.

WANG P M, XU Q W. Materials research methods[M]. Beijing: Science Press, 2005: 145-146. |

| [12] | HONG S, WU Y P, GAO W W, et al. Microstructural characterisation and microhardness distribution of HVOF sprayed WC-10Co-4Cr coating[J]. Surface Engineering, 2014, 30 (1): 53–58. DOI: 10.1179/1743294413Y.0000000184 |

| [13] | INOUE A, ZHANG T, MASUMOTO T. Al-La-Ni amorphous alloys with a wide supercooled liquid region[J]. Materials Transactions, JIM, 1989, 30 (12): 965–972. DOI: 10.2320/matertrans1989.30.965 |

| [14] | ZHENG Z, LU W, HE D Y, et al. Microstructure and frictional behavior of Fe-based amorphous metallic coatings prepared by atmospheric plasma spraying[J]. RARE Metal Materialsand Engineering, 2011, 40 : 160–165. |

| [15] | LEE C, HAN J, YOON J, et al. A study on powder mixing for high fracture toughness and wear resistance of WC-Co-Cr coatings sprayed by HVOF[J]. Surface and Coatings Technology, 2010, 204 (14): 2223–2229. DOI: 10.1016/j.surfcoat.2009.12.014 |

| [16] | LIMA C, LIBARDI R, CAMARGO F, et al. Assessment of abrasive wear of nanostructured WC-Co and Fe-based coatings applied by HP-HVOF, flame, and wire arc spray[J]. Journal of Thermal Spray Technology, 2014, 23 (7): 1097–1104. DOI: 10.1007/s11666-014-0101-6 |

| [17] | WANG H, WANG X, SONG X, et al. Sliding wear behavior of nanostructured WC-Co-Cr coatings[J]. Applied Surface Science, 2015, 355 : 453–460. DOI: 10.1016/j.apsusc.2015.07.144 |

| [18] |

霍斯特·契可斯.

摩擦学对摩擦润滑和磨损科学技术的系统分析[M]. 北京: 机械工业出版社, 1984: 66-67.

HORST C. Tribology:a systems approach to the science and technology of friction, lubrication and wear[M]. Beijing: China Machine Press, 1984: 66-67. |

2018, Vol. 46

2018, Vol. 46