文章信息

- 李晶, 赵世才, 杜锋, 范凤玉, 潘理达, 于化东

- LI Jing, ZHAO Shi-cai, DU Feng, FAN Feng-yu, PAN Li-da, YU Hua-dong

- 激光构筑槽棱与网格状结构超疏水耐腐蚀表面研究

- Fabrication of Groove and Grid Structure Surface with Superhydrophobicity and Corrosion Resistance by Laser

- 材料工程, 2018, 46(5): 86-91

- Journal of Materials Engineering, 2018, 46(5): 86-91.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.000954

-

文章历史

- 收稿日期: 2017-07-25

- 修订日期: 2018-01-18

2. 陆军装甲兵学院 士官学校, 长春 130117

2. Army Academy of Amored Forces, Changchun 130117, China

随着对大自然的不断探索,疏水[1-2]表面的自清洁性、耐磨[3-4]、防腐蚀[5-7]和高/低黏附[8-9]等特性得到学者的关注。疏水及其复合特性表面的构筑更是成为热点研究领域之一。由于激光具有方向性好、高能量密度、单色性好等特点,常被用于加工制备领域。并且随着激光器研究的发展,激光加工技术越来越成熟,可控性强、成本降低、与环境友好成为公认的发展现状。连峰等[10]采用激光加工技术在Ti6Al4V表面构筑了网格和点阵微结构,结合涂覆SiO2纳米粒子形成微-纳复合结构,强化了表面的抗润湿特性,同时获得更优异的表面摩擦学性能;Zhong等[11]采用飞秒激光技术在聚二甲基硅氧烷表面制作了微结构阵列模板,使得表面具有超疏水特性、高透明度和稳定的力学性能;赵全忠等[12]利用线偏振飞秒脉冲激光制造微-纳耦合结构改变了钛表面的粗糙度,同时利用超声作用使低表面能物质吸附在表面,获得了不同润湿性的钛表面;Jagdheesh等[13]采用纳秒激光刻蚀获得耐腐蚀铝合金表面,使更多空气被困在凹坑内,减少固-液接触界面的面积,抵制腐蚀物质的渗透,使超疏水表面也具备了耐腐蚀性能。上述方法或采用表面低能修饰,或使用低能材料为基体实现疏水表面,对以金属材料为主的工程领域应用受限。本课题组近年一直从事金属基体表面复合技术多功能制备研究,已在碳钢、不锈钢和铝合金材料基体上,采用模压法、阳极氧化[14]、电刷镀[15]、电火花线切割、喷砂[16]和激光加工[17]等技术交叉结合,制备研究了疏水等复合功能特性。本工作研究了激光加工技术对6061铝合金表面形貌和性能的影响,分析了试样表面条状槽棱结构与相互交错形成的网格状结构所展现的静态/动态接触角趋势,讨论了不同激光线间距的槽棱结构和网格结构表面对表面疏水性和抗腐蚀性的影响和差异。

1 实验材料与方法 1.1 实验材料试样基体为6061铝合金,尺寸为15mm×10mm×2mm,实验用水为4μL的去离子水。化学试剂为乙醇(分析纯),丙酮(分析纯)和3.5%(质量分数)的NaCl溶液。

1.2 制备方法前处理:试样基体经600目,800目,1000目和1500目砂纸打磨,然后采用金相试样抛光机抛光,依次放入装有去离子水、乙醇、丙酮和去离子水的超声波清洗器清洗,最后吹干待用。采用激光打标机(HBS-GQ-20,激光功率20W,波长1060nm)对试样表面进行槽棱和网格结构加工,激光功率为10W,扫描速率为500mm/s,线与线间距分别为100,150,200μm和250μm,进行两次扫描,放入超声波清洗器依次用去离子水、乙醇、丙酮和去离子水清洗,吹干后以备测量。电化学测试:配置3.5%NaCl溶液,在常温环境中实验。参比电极为饱和甘汞电极,对电极为铂片电极,工作电极为激光加工铝合金试样。加工试样裸露面积为1cm2,试样测试前放入配置好的NaCl溶液中浸泡5min左右,使其自腐蚀电位稳定。测量时,电位为-1.4~-0.4V,扫描速率为20mV/s。

1.3 试样表征采用扫描电子显微镜(SEM, EM-30, COXEM)观察加工试样表面微观结构;采用激光共聚焦显微镜(LSCM, LSM 700)观察加工试样三维形貌图;利用X射线衍射仪(XRD, Bruker D8 Discover)和X射线能谱仪(EDS)对表面进行物相组成分析;采用光学接触角测量仪(OCA15pro, Dataphysics)测量加工试样表面润湿性能;采用多通道电化学工作站(IVIUM-N-Stat, Brillante)进行腐蚀性能研究。

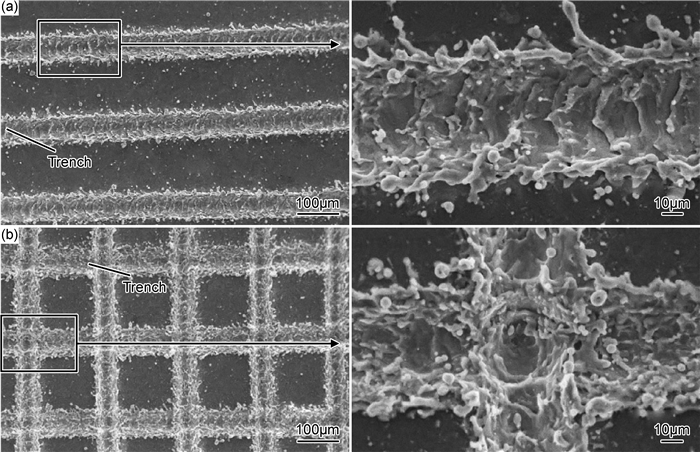

2 结果与讨论 2.1 结构形貌及成分分析激光加工拥有高能量和高聚光性等特点,适合应用于许多领域。在激光光束的照射下,加工试样表面由于光束产生的高热量,使表面烧蚀或气化,并且在冲击作用下,加工试样表面飞溅,随着激光光束的移动,烧蚀后的区域迅速沉降冷却凝固。图 1为线间距为200μm的激光加工试样表面的SEM图。图 1(a)为激光加工槽棱表面,可以看到沟槽、波纹状突起物及颗粒结构(见图 1(a)的局部放大图)。图 1(b)为激光加工网格表面。在激光照射区域加工试样表面形成沟槽,宽度约为20μm;在激光未照射区域形成由垂直的沟槽构成的方格,大小约为125μm×125μm (见图 1(b)的局部放大图),并且方格边缘形成了飞溅状(约2~3μm)和颗粒状突起物(约5~6μm),以及规则排列的沟槽和方格状凹槽结构。由于激光光束的照射,造成表面烧蚀和飞溅,沟槽上也形成了飞溅状及颗粒突起物和坑状结构,在坑状结构上分布着微-纳米层次结构颗粒。激光光束在沟槽交错处重复照射,使沟槽上形成了较深的坑状结构,直径大小约为30μm,呈层级迸射状向外飞溅。可以观察到,激光加工槽棱表面与激光加工网格表面的沟槽结构、飞溅状及颗粒突起物的形貌及大小基本相同。激光未照射区域表面同抛光铝合金表面并无差异。

|

图 1 激光加工试样表面的SEM图 (a)槽棱;(b)网格 Fig. 1 SEM images of laser processing sample surfaces (a)groove; (b)grid |

通过激光共聚焦显微镜观察线间距分别为100,150,200μm和250μm的激光加工槽棱表面与激光加工网格表面,其三维轮廓图如图 2所示。可以发现,随着线间距的增加,试样结构尺寸也在逐渐增大。激光加工槽棱表面逐渐形成条状结构。激光加工网格表面方格周围边缘堆积物同抛光铝合金平面共同形成方格状凹槽结构,并结合激光照射下的沟槽结构共同形成高度不同的3层次微结构,坑深约为30μm,沟槽深约20μm,方格边缘堆积物高度约为10μm。这种结构在增大表面粗糙度的同时,也使其存留足够的空气,对表面润湿性将会产生较大影响。

|

图 2 激光加工试样LSCM三维图像 (a)槽棱;(b)网格;(1)100μm;(2)150μm;(3)200μm;(4)250μm Fig. 2 3D (LSCM) topographies of laser processing samples (a)groove; (b)grid; (1)100μm; (2)150μm; (3)200μm; (4)250μm |

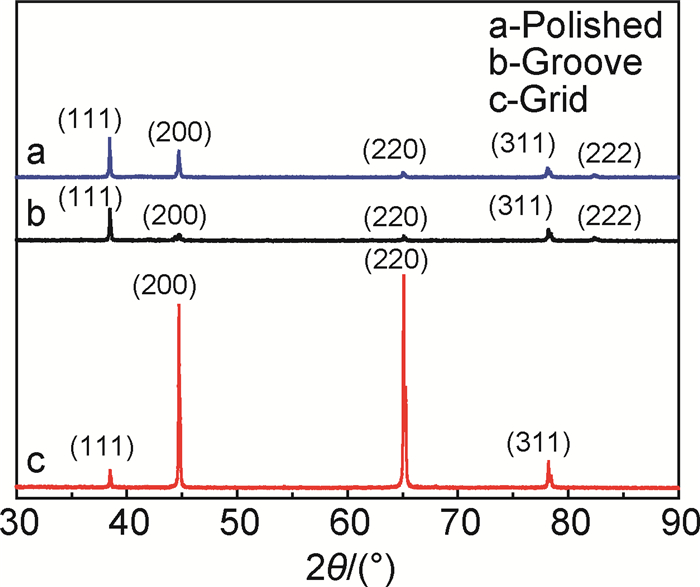

图 3为抛光铝合金表面和激光加工试样表面的XRD谱图。可以看到,3条谱线基本在相同位置出现衍射峰。在激光加工网格表面晶体中,沿(311)晶面方向衍射峰高于抛光铝合金晶面,使晶体在此方向的生长较好,结晶度更佳,晶面生长更完整。同时发现,在沿(200)和(220)晶面方向激光加工网格表面晶面生长更加完整。另外,对比测量数据发现,经过激光加工的表面没有新的物相组织出现,同时各衍射峰出现的位置未发生明显变化。

|

图 3 不同加工条件下铝合金表面的XRD谱图 Fig. 3 XRD patterns of aluminum alloy surface with different processing conditions |

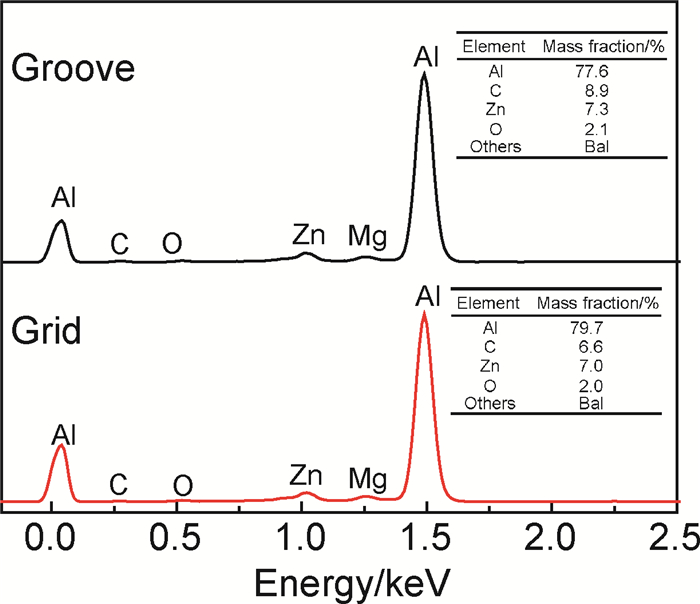

图 4为激光加工槽棱试样和激光加工网格试样的EDS谱图。分析发现,激光加工槽棱结构和网格结构表面元素差异不大,试样表面激光烧蚀形成的微观结构主要成分为Al2O3。样品处理前后的物相、化学组成变化较小。

|

图 4 不同加工条件下铝合金表面的EDS谱图 Fig. 4 EDS spectra of aluminum alloy surface with different processing conditions |

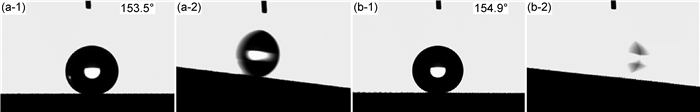

润湿性是固体表面重要的性质之一。图 5为线间距为200μm激光加工表面的接触角轮廓图。可知,激光加工槽棱表面静态接触角达到153.5°(图 5(a-1)),滚动角接近8°。激光加工网格表面静态接触角最大达154.9°(图 5(b-1)),滚动角接近7°。4种槽棱间距对应的单一槽棱和网格状结构表面的静态接触角、前进接触角、后退接触角、接触角滞后的结果如表 1所示。图 5(a-2)为激光加工槽棱表面平行于沟槽方向的滚动性趋势图,水滴在垂直于沟槽方向的滚动倾向特性已被本课题组在前期的工作中进行了研究[18]。从图 5(b-2)可以看出,随着接触角测量仪转台的旋转,激光加工网格试样倾斜角度接近7°时,试样表面的水滴出现滚动趋势,并且瞬间从倾斜的加工试样表面滚落。通过滚动性测试,发现激光加工网格结构表面,在各方向均具有相似的滚动特性,表现为较低黏附性,具有活跃的滚动倾向。

|

图 5 不同结构表面的接触角轮廓图 (a)槽棱;(b)网格;(1)静态接触角;(2)动态接触角 Fig. 5 Contact angle profile images of different structure surfaces (a)groove; (b)grid; (1)static contact angle; (2)dynamic contact angle |

| Line spacing/μm | Groove | Grid | |||||||

| Static contact angle/(°) | Advance angle/(°) | Receding angle/(°) | Contact angle hysteresis/(°) | Static contact angle/(°) | Advance angle/(°) | Receding angle/(°) | Contact angle hysteresis/(°) | ||

| 100 | 151.5 | 153.2 | 147.2 | 6.0 | 152.5 | 154.7 | 149.2 | 5.5 | |

| 150 | 152.0 | 154.1 | 147.4 | 6.7 | 153.1 | 156.3 | 150.1 | 6.2 | |

| 200 | 153.5 | 155.9 | 148.3 | 7.6 | 154.9 | 157.1 | 150.2 | 6.9 | |

| 250 | 152.8 | 155.4 | 147.6 | 7.8 | 153.2 | 156.8 | 149.5 | 7.3 | |

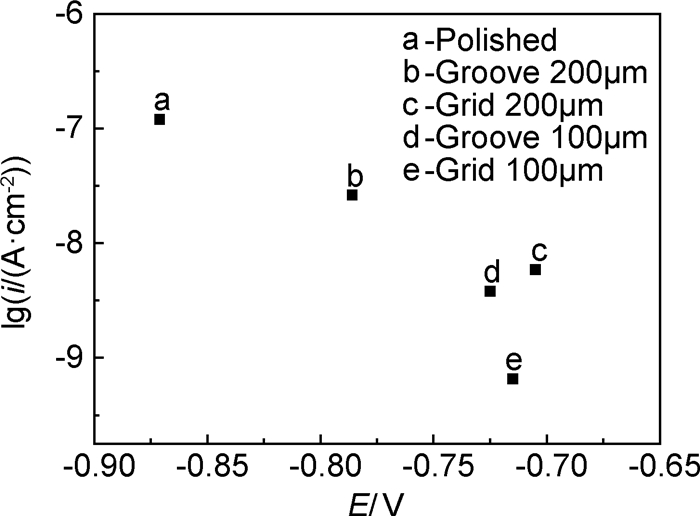

图 6为在3.5%NaCl介质中的铝合金抛光和激光加工试样表面的极化曲线图。采用电化学工作站模拟腐蚀环境,测试加工试样表面的腐蚀程度。可以看出,开始时抛光试样(a曲线)极化电流密度随着阳极极化电压的增大而快速增大,表现为活性溶解状态,腐蚀程度严重。激光加工试样同抛光铝合金相比,开始时阴极极化曲线的极化电流密度较小,活性溶解过程减弱。在活化区,加工试样腐蚀反应趋势缓慢,活化时间延长,延迟腐蚀发生。激光加工试样自腐蚀电压正移,腐蚀反应较难发生,同时阳极极化曲线和阴极极化曲线均向低腐蚀电流密度方向移动,减缓了腐蚀程度及腐蚀速率,使其阳极和阴极反应受到抑制,加工试样的腐蚀程度得到控制,展现出较好的耐腐蚀特性。对比发现,线间距较小的100μm激光加工试样表面耐腐蚀性较好,而相同线间距的试样网格状结构耐腐蚀性更优于激光加工槽棱结构。

|

图 6 不同加工条件下铝合金表面的Tafel曲线 Fig. 6 Tafel curves of aluminum alloy surface with different processing conditions |

图 7为极化曲线拟合结果。可以发现,激光加工试样表面比抛光铝合金试样表面腐蚀电位向阳极电位方向移动约117~229mV,较难发生腐蚀反应;腐蚀电流密度下降了2~3个数量级,腐蚀程度减弱,表明激光加工试样表面腐蚀减缓,耐腐蚀性得到提高。

|

图 7 Tafel极化曲线的模拟结果 Fig. 7 Simulation results of Tafel curves |

试样经激光烧蚀后凝固,并形成更多的致密氧化膜。激光加工过程产生的坑状层级结构、颗粒状微结构和飞溅状微结构等复合形成的微尺度形貌使其表面氧化面积大量增加。这样,更小体积的气体分布于微观结构中,减少了固-液接触面积。同时,大面积的致密氧化膜有效地减缓了腐蚀反应进程,对含氧离子和电子在铝合金与介质溶液界面自由扩散和电迁移起到抑制作用,提高了激光加工试样表面的耐腐蚀性能。线间距为100μm的激光加工网格表面,较其他尺寸激光加工结构形成了尺寸更小、更多的微小结构,具有较好的耐腐蚀性。

3 结论(1) 采用激光加工方法,在铝合金表面制备了槽棱和网格状结构,获得疏水耐腐蚀特性表面。

(2) 构筑的条形槽棱结构和交错烧蚀形成的网格状结构,结合各自沟槽结构上形成的颗粒状微结构和飞溅状微结构形成复合结构,使试样表面展现出优异的疏水性能,其中线间距为200μm的网格状结构静态接触角最大,达到154.9°,滚动角接近7°。

(3) 通过Tafel极化曲线及其拟合结果对加工试样表面的腐蚀程度进行分析,发现激光加工试样表面具有良好的耐腐蚀性能。分析腐蚀特性,认为由激光烧蚀构筑的复合形貌使其表面氧化膜面积大量增加,形成了更致密的氧化膜,进而更有效地延缓了腐蚀反应过程。线间距为100μm的激光加工试样表面耐腐蚀性较好;而相同线间距的试样,网格状结构优于槽棱状结构。

| [1] |

弯艳玲, 廉中旭, 娄俊, 等. 超疏水铝合金表面的制备及耦合机理分析[J].

中国表面工程, 2014, 27 (4): 112–116.

WAN Y L, LIAN Z X, LOU J, et al. Fabrication and coupling mechanism of superhydrophobic aluminium alloy surface[J]. China Surface Engineering, 2014, 27 (4): 112–116. DOI: 10.3969/j.issn.1007-9289.2014.04.018 |

| [2] |

关会英, 韩志武, 曹亮, 等. 基于腹色蜉复眼防水汽机理的仿生功能表面[J].

科学通报, 2016, 61 (23): 2605–2612.

GUAN H Y, HAN Z W, CAO L, et al. Bionic function surface inspired by the preventing moisture property mechanism of Ephemera pictiventris mc Lachlan compound eyes[J]. Chinese Science Bulletin, 2016, 61 (23): 2605–2612. |

| [3] | KIM J G, CHOI H J, BARBASTATHIS G, et al. Multifunctional inverted nanocone arrays for non-wetting, self-cleaning transparent surface with high mechanical robustness[J]. Small, 2014, 10 (12): 2487–2494. DOI: 10.1002/smll.v10.12 |

| [4] | DYETT B P, ALEX H W, ROBERT N L. Mechanical stability of surface architecture-consequences for superhydrophobicity[J]. ACS Applied Materials&Interfaces, 2014, 6 (21): 18380–18394. |

| [5] | ZHENG S L, LI C, FU Q T, et al. Fabrication of self-cleaning superhydrophobic surface on aluminum alloys with excellent corrosion resistance[J]. Surface and Coatings Technology, 2015, 276 : 341–348. DOI: 10.1016/j.surfcoat.2015.07.002 |

| [6] | LI X W, ZHANG Q X, GUO Z, et al. Fabrication of superhydrophobic surface with improved corrosion inhibition on 6061 aluminum alloy substrate[J]. Applied Surface Science, 2015, 342 : 76–83. DOI: 10.1016/j.apsusc.2015.03.040 |

| [7] | BOINOVICH L, EMELYANENKO A M, MODESTOV A D, et al. Synergistic effect of superhydrophobicity and oxidized layers on corrosion resistance of aluminum alloy surface textured by nanosecond laser treatment[J]. ACS Applied Materials&Interfaces, 2015, 7 (34): 19500–19508. |

| [8] | YANG S, JU J, LIU K S. Peanut leaf inspired multifunctional surfaces[J]. Small, 2014, 10 (2): 294–299. DOI: 10.1002/smll.v10.2 |

| [9] | HE H D, QU N S, ZENG Y B. Lotus-leaf-like microstructures on tungsten surface induced by one-step nanosecond laser irradiation[J]. Surface&Coatings Technology, 2016, 307 : 898–907. |

| [10] |

连峰, 任洪梅, 管善堃, 等. 超疏水钛合金表面的制备及其摩擦学性能[J].

中国有色金属学报, 2015, 25 (9): 2421–2427.

LIAN F, REN H M, GUAN S K, et al. Preparation of super hydrophobic titanium alloy surface and its tribological performance[J]. The Chinese Journal of Nonferrous Metals, 2015, 25 (9): 2421–2427. |

| [11] | ZHONG M L, GONG D W, LONG J G, et al. Robust and stable transparent superhydrophobic polydimethylsiloxane films by duplicating via femtosecond laser ablated template[J]. ACS Applied Materials&Interfaces, 2016, 8 (27): 17511–17518. |

| [12] |

泮怀海, 王卓, 赵全忠, 等. 飞秒激光诱导钛表面超疏水微纳结构[J].

中国激光, 2016, 43 (8): 101–107.

PAN H H, WANG Z, ZHAO Q Z, et al. Superhydrophobic titanium surface micro/nanostructures induced by femtosecond laser pulses[J]. Chinese Journal of Lasers, 2016, 43 (8): 101–107. |

| [13] | De RUIZ L L, JAGDHEESH R, OCANAJ L. Corrosion resistance of laser patterned ultrahydrophobic aluminium surface[J]. Materials Letters, 2016, 186 : 100–103. |

| [14] | LI J, DU F, LIU X L, et al. Superhydrophobicity of bionic alumina surfaces fabricated by hard anodizing[J]. Journal of Bionic Engineering, 2011, 8 (4): 369–374. DOI: 10.1016/S1672-6529(11)60042-5 |

| [15] |

李晶, 赵言辉, 于化东, 等. 电刷镀-激光加工法制备耦合结构及复合特性研究[J].

材料工程, 2016, 44 (12): 28–34.

LI J, ZHAO Y H, YU H D, et al. Fabrication of coupling structure and composite properties by electro-brush plating and laser processing[J]. Journal of Materials Engineering, 2016, 44 (12): 28–34. DOI: 10.11868/j.issn.1001-4381.2016.12.005 |

| [16] |

李晶, 李红, 于化东, 等. 碳钢超疏水表面制备及其耐腐蚀性研究[J].

中国机械工程, 2017, 27 (23): 3241–3246.

LI J, LI H, YU H D, et al. Research on preparation and corrosion resistance of superhydrophobic surface on carbon steels[J]. China Mechanical Engineering, 2017, 27 (23): 3241–3246. |

| [17] | FARSHCHIANA B, GATABIB J R, BERNICKA S M, et al. Laser-induced superhydrophobic grid patterns on PDMS for droplet arrays formation[J]. Applied Surface Science, 2017, 396 : 359–365. DOI: 10.1016/j.apsusc.2016.10.153 |

| [18] |

李晶, 赵世才, 李强, 等. 类水稻叶多尺度表面构筑与各向疏水性[J].

科学通报, 2017, 62 (16): 1766–1773.

LI J, ZHAO S C, LI Q, et al. Fabrication of biomimetic multi-scale surface of rice leaf and anisotropic superhydrophobic properties[J]. Chinese Science Bulletin, 2017, 62 (16): 1766–1773. |

2018, Vol. 46

2018, Vol. 46