文章信息

- 徐勇, 靳鹏飞, 田亚强, 张士宏, 王礼良, 曾一畔

- XU Yong, JIN Peng-fei, TIAN Ya-qiang, ZHANG Shi-hong, WANG Li-liang, ZENG Yi-pan

- 铝合金局部热处理技术及其在板材成形中的应用发展现状

- Development Status of Tailored Heat Treatment Technology and Its Application on Sheet Metal Forming of Aluminum Alloys

- 材料工程, 2018, 46(5): 44-55

- Journal of Materials Engineering, 2018, 46(5): 44-55.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001361

-

文章历史

- 收稿日期: 2017-11-08

- 修订日期: 2018-02-15

2. 中国科学院 金属研究所, 沈阳 110016;

3. 英国帝国理工学院 机械工程系, 伦敦 SW7 2AZ;

4. 航空工业成都飞机工业(集团)有限责任公司, 成都 610092

2. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China;

3. Department of Mechanical Engineering, Imperial College London, London SW7 2AZ, UK;

4. AVIC Chengdu Aircraft Industrial (Group) Co., Ltd., Chengdu 610092, China

铝合金因具有的诸多优点,在航空、航天、船舶、汽车、核工业都有着广泛的应用前景及不可替代的地位[1-5]。众所周知,以节能减排为目标的汽车轻量化已成为时下的前沿和热点。对乘用车每减重10%,可节油6%~8%,排放降低4%[6]。据统计,轿车中每使用1kg铝,可使轿车使用寿命期内减少20kg尾气排放[7]。截止2015年,每辆车的铝使用量在欧盟已达35%以上,未来汽车用铝的比例还会进一步提升[8]。而在航空航天领域,减轻结构质量不但能够提高载质量和航程,而且还能保证飞行器性能的稳定,因此铝合金在整体用材中占有更大的比重[9-11]。民用飞机B777的铝化率达到70%,而B747的铝化率已超过80%[12]。飞机上大量采用铝合金加工而成的复杂整体结构件代替以前用很多人工钣金零件装配而成的部件,主要用于飞机机身部件、发动机舱、座椅、操纵系统等[13]。我国长征一号火箭到长征四号火箭中,铝合金均占结构材料总质量的70%以上[14]。

然而,相比于钢铁材料而言,铝合金的室温塑性较差,尤其是近年来开发的新型高强甚至超高强的高性能铝合金板材,存在明显的各向异性且冷加工容易开裂等问题,导致其用于复杂构件的成形难度增大[15-17]。通过加热的方式在一定程度上能够提高铝合金板材的成形能力,近年来受到一定的关注和应用[18-20]。但是温热成形方式能耗较大,且在成形过程中铝合金容易产生橘皮、裂纹、表面烧伤等缺陷,不仅降低生产效率,增加制造成本,而且显著降低成品的表面质量,从而限制其在更为复杂结构零部件以及高端制造领域中的应用[21]。

如果能够改变材料的局部性能,使板材整体上呈现出性能差异或梯度,即制备出不同区域具有不同强度和塑性的铝合金差性板,从而改善板材的变形行为和与模具之间的接触摩擦作用,实现调控成形过程中材料的流动时序,将有望提升铝合金板材的室温成形能力。目前,制备差性板主要有4种实现方式,分别是轧制差厚板(tailor rolled blanks)[22-23],拼焊板(tailor welded blanks)[24-26],拼贴板(patchwork blanks)[27-28]和局部热处理板(tailor heat treated blanks)[29]。前3种方式主要是侧重提高最终零件的服役性能,但是成形过程中受到坯料不均匀厚度或强度的影响,工艺过程控制较为复杂。此外,拼焊板和拼贴板是将不同厚度或强度的材料焊接在一起后再进行整体成形,对焊接工艺和焊缝质量均提出了极大的挑战。而采用局部热处理技术制备的差性板进行成形加工可以很好克服上述缺点,且具有冷成形工艺的所有优点。局部热处理技术制备差性板的概念并不新奇。Merklein等[30]提到,早在1953年,Siebel和Beisswanger就对合金钢和纯铝等材料通过轧制实验使其产生加工硬化,之后选取局部区域使其发生回复和再结晶从而得到软化,并证实处理后材料的极限拉深比可以显著提高。局部热处理技术中热处理过程与成形过程完全分离,并且局部热处理在极短时间内即可完成,显著提高了生产效率,避免了焊接可能存在的种种问题,为提高可热处理型铝合金板材的室温成形性能提供了新的途径。此外,目前工业中应用的大多数铝合金制品仍以等厚度为主,因此,局部热处理制备差性板技术更适用于时下的铝合金板材的成形需求[31-32]。本文重点论述了铝合金局部热处理技术的工艺原理及特点,对材料微观组织和力学性能的影响规律,快速加热的实现方式及优缺点,热处理路径的选取、加热温度和保温时间等关键技术,以及局部热处理技术在铝合金板材成形中的实际应用。详细介绍了局部热处理软化和硬化对铝合金板材强韧化的作用和调控机制,对比分析了局部热处理提高铝合金板材成形能力的实际效果,从而期望加快推进该技术在我国高端铝制品加工行业中的实践和应用。

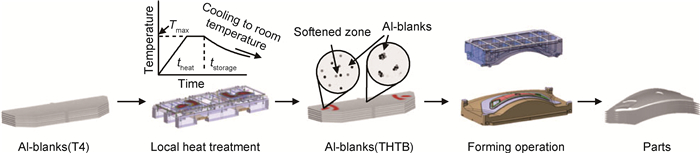

1 铝合金局部热处理的工艺原理及特点铝合金局部热处理技术的工艺原理,是通过对普通铝合金板材的特定区域进行快速加热,控制加热的温度和时间来调控不同区域的热处理状态和材料的微观组织,在不改变板材的初始形状和厚度等几何特征的前提下,即可使铝合金板材获得梯度的力学性能分布,从而使板材在后续冷加工过程中对于具有大变形量区域的材料流动性显著增强,减薄严重的部位可以得到有效抑制和改善,最终板材的成形能力得以提高[29-30]。根据铝合金板材的化学成分、原始热处理状态和目标零件的具体结构特征的不同,可以使大变形区域的材料易于流动或是使非大变形区域的材料难于流动,均可实现板材流动时序的调控,进而衍生出局部热处理软化和硬化两种具体形式。

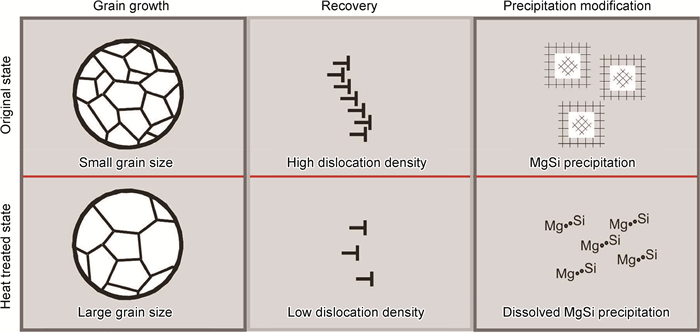

1.1 局部热处理软化通过热处理的方法使材料发生软化是金属材料中存在的普遍现象,对铝合金而言也不例外[33-34]。因此,局部热处理软化也是对铝合金局部热处理技术研究和应用的主要方向。如图 1所示,通过局部热处理实现铝合金软化的微观机制主要有:晶粒长大、组织回复以及沉淀相的溶解[29]。由于铝合金的化学成分和微观组织结构的不同,其软化机制也不相同。如果铝合金的原始组织结构主要以细小晶粒组成,例如通过累积叠轧、等通道挤压等大塑性变形方式获得的超细晶组织,当对其进行局部热处理时,热处理区域的晶粒在极短时间内就会有明显长大,因此该区域内材料的强度会显著降低[35-36]。而对于已经历过冷加工处理而未进行过热处理的铝合金板材,由于应变强化所带来的高位错密度,可以通过局部热处理有效降低局部区域的位错密度,使组织获得一定程度的回复[37]。另外,对于常进行沉淀硬化处理的6XXX系列铝合金,通过短时局部热处理可以使局部区域组织中的沉淀相溶解从而达到软化效果。例如Al-Mg-Si铝合金通常采取固溶热处理后自然时效至基本稳定状态,即T4态,使组织中细小的MgSi沉淀相均匀分布在铝基体晶格中,对位错运动起阻碍作用,使材料的强度提升[38]。而在200℃以上的短时热处理即可使MgSi沉淀相溶解,从而使材料得以软化。

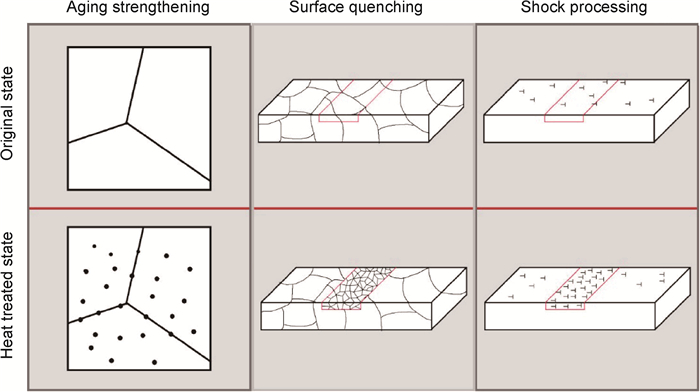

针对不同化学成分和热处理状态的铝合金以及不同的加热方式,热处理时也可能使局部产生硬化效应,其主要机制分别为时效强化、表面淬火和冲击强化,如图 2所示。众所周知,铝合金经时效处理后往往可获得较高的屈服强度和较好的组织稳定性,是铝合金强化的主要途径[39-40]。其机理主要是时效过程中铝合金中溶质原子在铝基体晶面上发生了偏聚,形成溶质原子富集区,即GP区。随着时效时间的延长和温度的提高,不同时期产生的θ′相和θ″相,在两相周围产生了晶格畸变,阻碍了位错的运动,因此铝合金的强度得到增加[41-42]。铝合金的时效强化是一个十分复杂的过程,它不仅取决于合金的化学成分、时效工艺,而且还取决于制备过程中产生的空位、位错的数量和分布[43]。由于人工时效比自然时效需要更短的时间就能获得与自然时效相差无几的力学性能,因此超硬铝、锻铝及铸铝的强化均以人工时效为主。因而,局部人工时效也是一种可行的局部热处理硬化方法。时效温度和时间对铝合金性能有重要影响, 铝合金的人工时效温度通常在120~190℃之间[44]。

|

图 2 铝合金局部热处理硬化的主要微观机制 Fig. 2 Main microstructural mechanisms on hardening due to tailored heat treatment of aluminum alloys |

此外,当使用激光或电子束等高能光源辐照铝合金表面某局部区域时,材料瞬间吸收能量并立即转化成热能,而使该区域内的温度急剧上升。此时非辐照区的材料仍处于冷态,并与加热区之间有极高的温度梯度。当激光束或电子束离开被辐照区域时,由于铝合金高导热率所造成的极强的激冷条件,处于冷态的非辐照区使其迅速冷却而实现材料的表面淬火,材料表面形成一层极细小的组织,实现表面硬化[45-46]。孙福娟等[47]使用功率为500W的激光器对2A12铝合金进行热处理,结果表明,显微组织与基材相比明显细化,显微硬度也明显提高,由芯部向表层硬度逐渐增大。与此同时,研究还发现,激光冲击处理可以提高材料强度。主要是因为高功率密度激光辐照材料表面所产生的高温、高密度等离子体的喷射爆炸可以形成冲击应力波, 当材料表面覆以约束介质和吸收涂层时可明显增强冲击波强度,从而有一个强大的冲击动量作用到材料表面,冲击强度超过材料的动态屈服强度时,就在材料上形成一个塑性变形层[48]。塑性层中存在着表面残余压应力和高密度位错,这些因素的综合作用也会导致材料局部发生显著的硬化效果。

因此,铝合金在实际局部热处理时对软化和硬化方式的选择,要结合铝合金的化学成分、原始组织状态和目标零件的具体结构特征来综合考虑。未来的研究将着眼于局部软化与硬化的结合,基于新的性能梯度分布,从而提高铝合金板材的成形性能。

2 局部热处理的关键技术 2.1 局部热处理的实现方法由于铝合金材料具有较好的热传导性,因此要求较快的加热方式才能实现局部的热处理效果。另外,为调控成形过程中的材料流动时序,热处理往往要聚焦在板材特定的微小区域内实施。目前,常见的局部热处理实现方式有激光加热、电磁感应加热、传导加热和电子束加热[49]。这些加热方式均具备加热速度快且可控制在小区域范围内的特点,表 1对比了几种加热方式的优缺点。

| Heating technology | Heating rate | Homogenous temperature distribution | Reproducibility | Possibility of holding time | Investment | Productivity |

| Laser | +++ | O | O | --- | --- | -- |

| Induction | +++ | -- | - | - | O | +++ |

| Conduction | ++ | +++ | +++ | +++ | O | +++ |

| Electron beam | +++ | O | O | --- | - | O |

| Note: - is unfavorable; + is favorable; O is balance. | ||||||

激光是一种亮度极高、单色性和方向性极强的光源,具有高达105W/cm5的能量密度。当经过聚焦的激光辐照金属表面时, 可使金属表面在百分之几秒甚至千分之几秒内升高到表面淬火所需的温度。此外,使用激光作为加热工具,材料性能分布可以精确设置在热处理区域和未处理区域之间5mm。江苏大学的王匀等[50]采用有限元软件ABAQUS建立了基于激光加热的微塑性成形模型。结果显示,加热初始状态下热量以卵圆状向周围扩散,通过热流量的形式流向邻近区域。整个工件的温度梯度较小,热量主要集中在加热区域,而加热区域附近的温度梯度很大。通过对常温下和激光加热后微墩粗成形的模拟比较,得到了冷热两种不同成形工艺中的应力分布,结果表明采用激光加热的工件可以显著降低成形力。此外,材料经激光热处理后的变形极小,加工灵活,再现性好。但是,因为铝合金对激光的反射率较高,因此要对铝合金表面进行特殊的黑化处理以提高对激光的吸收效率, 通常采用碳素墨汁涂覆在铝合金表面,而且激光束最好是垂直材料入射以保证加热效率。其次,激光加热无法实现保温控制,而且激光光斑面积小,进行大面积区域热处理时效率会有明显降低,难以大范围使用。此外,激光器设备昂贵,经济性较差。

电子束加热方式的大部分特点类似于激光,可以实现快速的局部热处理,常用于对成形模具的表面热处理。与激光热处理相比,电子束的成本不仅低廉且热量利用率更高,主要原因是由于电子枪的电热转化率高,一般可以达到90%,而激光的电热转化率只有10%左右。电子束对焦是通过控制聚束透镜的电流, 因此可以在任意位置上对焦。另外, 电子枪对电子束轰击表面的角度没有特殊限制。对于一些特殊部位的加热, 电子束用很小的磁性偏转线圈操纵光束转动, 只需简单地通过变更计算机的软件即可实现。而且电子束热处理不需对金属表面进行特殊处理。但是,电子束的可控性较差,加工定位也不太容易实现。此外,电子束在非真空中电子会受磁场影响,电子分散不能形成束流。因此电子束热处理时要在真空环境中进行,增加了一定的操作难度,降低了效率,因此经济性也不高。而且,电子束加热同样无法保证保温时间[51]。

感应加热是当感应圈中通过一定频率的交流电时,在其内外产生与电流变化频率相同的交变磁场。将材料放入感应圈内,在磁场作用下,材料内就会产生与感应圈频率相同而方向相反的感应电流。感应电流沿材料表面形成封闭回路,通常称为涡流。此涡流将电能变成热能,迅速加热材料的表面。可以根据频率选择不同的加热深度,根据线圈耦合设计而得到精确的局部加热,以及很高的功率密度。加热时间短、效率高。感应加热的效率可达60%~70%,感应加热材料氧化率仅有0.3%~1%。感应加热散热少,极少产生烟气粉尘,便于进行计算机操控。但是,感应加热的温度控制精度低,不能准确达到预定的热处理温度,难以实现良好的温度分布均匀性[52]。

传导加热是使用加热板或加热带以接触材料的方式对材料进行加热,热量以热传导的方式传递到材料上,从而使材料达到预定的加热温度。传导加热方式具有加热速度快、热利用率高、加热区温度分布均匀、保温时间可控和良好的再现性等性能。从工业应用角度看,该加热方式效率较高、操作方便可靠。但是由于其接触式加热方式,在高温时往往会引起材料的热变形,使板材发生翘曲,在使用传导加热时需考虑变形的问题。Alexander等[53]使用温度为350℃的陶瓷加热片在液压机的辅助下对铝合金样品进行加热,加热速率达275℃/s,加热之后材料平均温度达到345.4℃,在样品的10个不同位置,最高温度为354.5℃,最低温度为340.6℃,温度偏差较小,并且板材未发生明显的热变形。

综上所述,电子束加热和激光加热方式比较适合前期工艺开发过程对热处理工艺路径的优化探究或是多品种、小批量的定制产品。相比之下,电磁感应加热和传导加热方式更加适用于要求高效率的工业化生产。此外,传导加热方式可以任意调控加热温度和保温时间,其局部区域中的温度分布均匀,且具有优异的再现性。

2.2 局部热处理温度和时间局部热处理的加热温度和保温时间对铝合金的微观组织和力学性能会产生显著影响。图 3为传导加热和激光加热两种方式下热处理温度对AA6181PX铝合金力学性能的影响规律[29]。结果表明,当热处理温度超过200℃以后,材料的均匀伸长率和拉伸强度开始下降,当热处理温度达到400℃左右时材料达到最大软化,而均匀伸长率在大约350℃时达到最低,在400℃左右时又恢复到初始水平。这对实际应用中局部热处理温度的设计提供了一定的参考[29]。

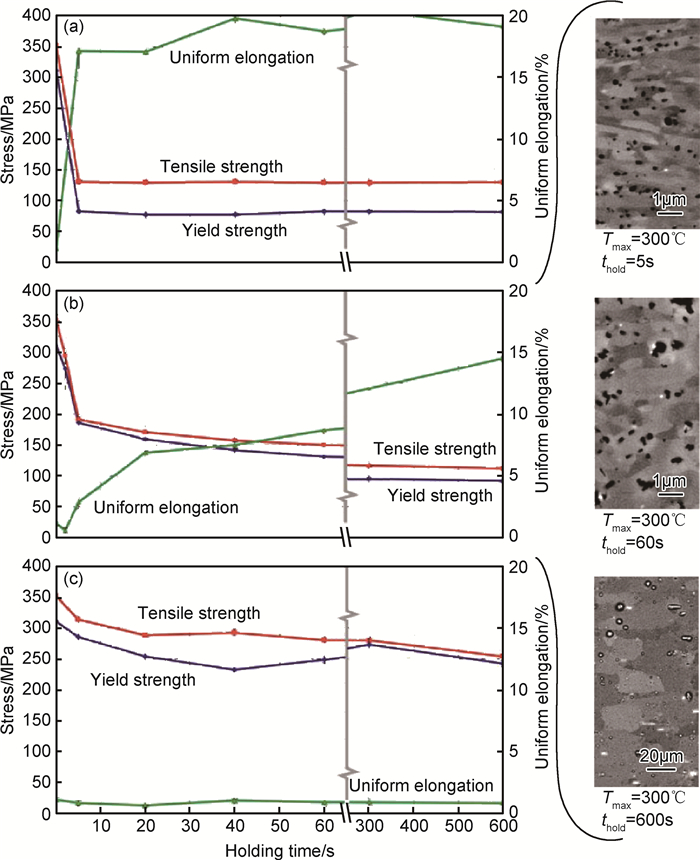

局部热处理的保温时间对铝合金的显微组织和力学性能同样会产生显著影响。如图 4所示,以累积叠轧态的AA6016铝合金为例,当热处理温度分别为300℃和400℃时,保温时间仅为5s即可导致屈服强度分别下降约40%和75%,而伸长率急剧上升,晶粒尺寸逐渐增加。这说明局部热处理并不需要太长的时间即可实现对铝合金显微组织和力学性能的改变,在实际应用中可以显著提高生产效率[29]。

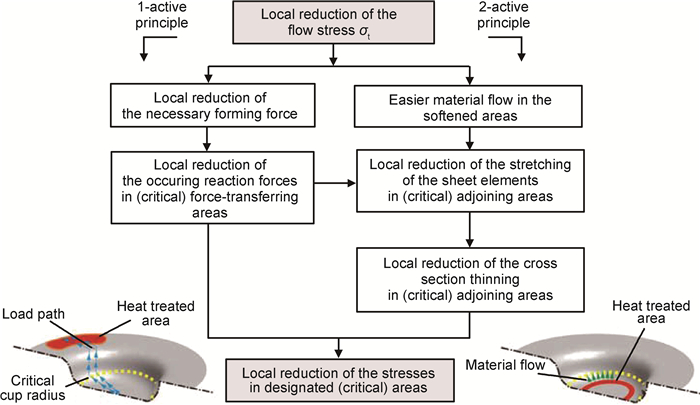

为了确保铝合金的成形性能能够得到显著提高,需要对热处理工艺路径的选取准则和优化方法进行深入研究。而局部热处理工艺路径的选取需要结合铝合金的化学成分、原始状态和目标零件的具体结构特征来综合考虑。图 5为局部热处理工艺路径的设计准则[54]。首先,根据材料的微观结构明确采用软化机制,通过热处理使其局部区域材料的流动应力显著降低。一方面,较低的流动应力导致成形所需的力减小。以图 5中左侧的杯形件为例,如若对板材法兰边区域进行热处理软化后,沿着杯形件的底部直到法兰边的整个加载路径上所需成形力和材料的变形抗力均有明显降低,最终使得力传递的临界区域,如杯形件底部的圆角位置的应力显著降低。另一方面,较低的流动应力使材料更容易发生流动。与相邻材料相比,软化区内的材料将更早进入塑性变形阶段。通过对材料流动时序的人工调控,能够使软化区内的材料流动到具有大变形量的区域,作为大变形量区域的补料区,减少变形区的拉伸减薄。换言之,局部热处理应软化易开裂区周围的区域,而不是易开裂区域本身。基于软化区域材料较低的屈服强度和更好的流动性,从而增加材料流向可能开裂的区域,抑制拉伸减薄的发生。图 5中右侧所示杯形件,通过对其底部环形区域进行热处理软化,使得在拉深过程中该环形区域的材料可以更容易反向流动至底部圆角区域,抑制该区域的减薄。

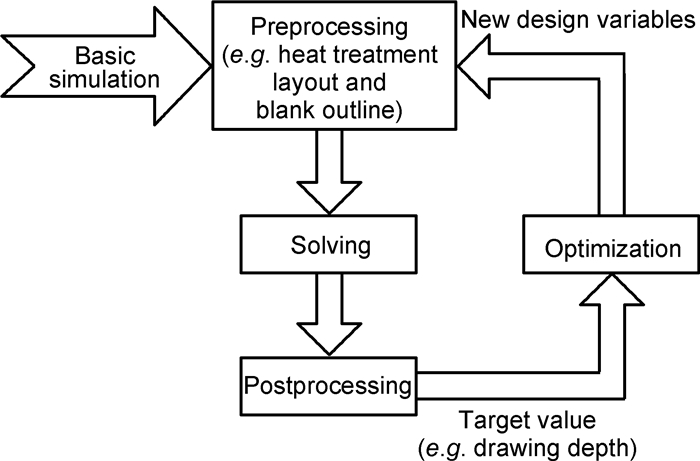

基于上述局部热处理工艺路径的选取和设计准则,还应对热处理区域的面积和布局以及板坯形状等开展进一步的优化,从而实现铝合金板材成形能力提高的最佳效果。目前热处理工艺路径的研究主要依赖大量耗时的试错法,缺乏科学化的理论指导和优化算法。为此,Lechner等[55]基于MATLAB软件和AUTOFORM有限元软件的前后处理功能,从而实现局部热处理工艺路径的优化。其原理如图 6所示,首先,在MATLAB程序中将所有输入参数尤其是热处理区域的布局和板坯形状定义为模拟过程中的设计变量,可在允许范围内进行调节。将参数输入到AUTOFORM后开始对成形过程进行模拟,用MATLAB程序将模拟结果与目标值进行比对,从而自动计算出新的输入参数继续进行模拟,并且可以在MATLAB程序中选择不同的优化算法,研究表明,采用该优化方法可以得到很好的热处理模拟结果。

3 局部热处理在铝合金板材成形中的应用由于航空、汽车等关键领域对零部件轻量化和整体性的要求愈发强烈,高强甚至超高强的高性能铝合金用量还在继续增加,同时对零件制造技术水平要求也显著提高。由于高强度铝合金的成形性普遍偏低,且新型零件结构更为复杂的深腔特征,冷加工时常发生板材的减薄严重和开裂,且主要依赖人工进行聚放料,工艺设计主要靠经验和试错法,导致零件的制造周期长、尺寸精度差及产品一致性差。采用温热成形方式时能耗增加,且在成形过程中铝合金容易产生橘皮、裂纹、表面烧伤等缺陷,不仅降低了生产效率、增加了制造成本,而且显著降低了成品的表面质量。因此,通过预先的局部热处理工艺使板材发生软化或硬化,获得全新的性能梯度分布,在后续成形过程中改变材料的流动时序,从而能够有效抑制减薄、开裂的产生,提高铝合金板材的室温成形性能(图 7)[56]。

Kahrimanidis等[56]在研究中对比了局部热处理对拉深性能的影响。如图 8所示,分别针对圆筒形零件、盒形零件以及十字形零件进行板材的拉深实验,初始板材均为T4状态的6XXX系列铝合金,结果发现,当直接进行拉深时,所获得的拉深深度较低,并且在成形过程中极易产生开裂和起皱现象。而经过局部热处理后的板材拉深时可以有效避免缺陷的发生,显著提高材料的极限拉深比,尤其是对于十字形零件,经局部热处理后的板材拉深深度可提高近86%。

研究发现,局部热处理对铝合金薄板汽车覆盖件冷冲压成形的成形性有显著提高[30]。如图 9所示,使用未热处理的常规6016铝合金成形的零件在边缘的圆角区域产生开裂。而通过数值模拟得到优化的热处理工艺路径进行局部热处理后,材料的屈服强度降低,流动性增加,材料的成形性能得到改善。材料流向易开裂区域,成形的汽车覆盖件没有再发生开裂的问题。

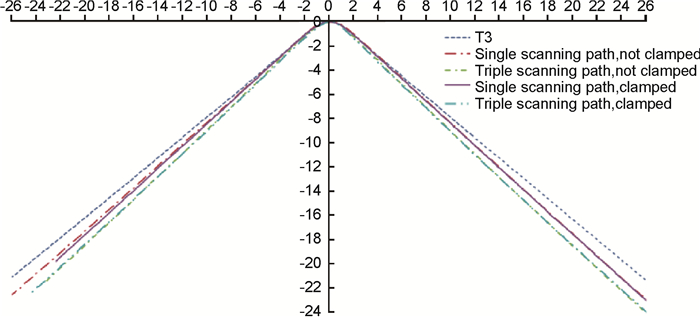

Mohammadi等[57]对AA2024-T3铝合金板材局部热处理后的弯曲性能进行了研究。采用激光加热方式对材料局部进行软化,以两端固定和不固定的方式对板材弯曲位置进行单道次和3道次热处理后,将材料置于压弯机上进行弯曲变形。如图 10所示,与初始T3态的板材相比,经局部热处理的板材在弯曲变形后表现出更小的回弹行为。经3道次局部热处理后,两端未固定的板材的回弹量减少31%,两端固定的板材回弹量可减少36%。

局部热处理技术除在上述较为简单的单道次板材成形中的应用外,还可在更为复杂的多道次成形过程中合理使用,以提高铝合金的最终成形性。如图 11所示,第一阶段是通过拉深工艺使用未经局部热处理的铝合金板材成形出等直径的筒形件。在第二阶段的成形之前,根据热处理的一般原则并通过数值模拟选择适当的热处理工艺路径对其进行局部热处理。第二阶段使用液压成形工艺对筒形件进行二次成形。结果发现,未经局部热处理和热处理工艺路径不得当的筒形件均出现了开裂现象。这是因为如果筒形件不进行热处理,由于材料加工硬化导致流动性变差,圆角区域极易发生开裂。在热处理路径1和2中对紧邻圆角区域进行局部热处理后,圆角区域材料的屈服强度降低,在后续液压成形时减薄现象更加明显,从而更易发生开裂。而在路径3的远离圆角的筒形件侧壁位置实现局部软化,能够使足够的材料流入圆角区域参与变形,因此可保证零件达到最终的形状要求[58]。

局部热处理技术能够有效制备具有梯度性能分布的铝合金差性板,使其在成形过程中的材料流动时序发生改变,从而提高铝合金板材的室温成形能力,有望实现在航空、汽车等高端铝制品加工行业中的应用。从铝合金局部热处理的工艺原理和特点上,可分为局部热处理软化和局部热处理硬化,其中软化的微观机制主要有晶粒长大、组织回复以及沉淀相的溶解,而硬化的主要途径为人工时效、表面淬火和冲击强化等。局部热处理中的快速加热可以通过激光、电磁感应、热传导和电子束等方式实现。根据对几种方式优缺点的综合比较,电子束和激光加热方式比较适合前期的工艺开发过程或是多品种小批量的定制产品,而电磁感应加热和传导加热方式更适用于要求高效率的工业化生产。局部热处理的加热温度和保温时间对铝合金的微观组织和力学性能会产生显著影响,而热处理工艺路径的选取和优化是将该技术于铝合金板材成形中进行应用的关键,需要结合铝合金的化学成分、原始状态和目标零件的具体结构特征来综合考虑。通过实例进一步证实,局部热处理技术能够减少铝合金板材在弯曲过程中的回弹量,提高铝合金板材在拉深过程的极限拉深比,抑制铝合金板材冲压过程中的局部减薄、开裂,并且可以在更为复杂的多道次成形中作为中间热处理方法,从而显著提高铝合金板材的室温成形性能。

围绕铝合金局部热处理的研究,未来还需深化数值仿真技术的应用,实现对板材成形过程的精确预测,建立和完善局部热处理工艺的一般设计准则,明确局部软化和局部硬化的适用范围,实现热处理路径的优化,解决热影响区对成形性能的影响等技术难点,加快推进该技术在铝合金复杂构件中的实践和应用。

| [1] | HEINZ A, HASZLER A, KEIDEL C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering:A, 2000, 280 (1): 102–107. DOI: 10.1016/S0921-5093(99)00674-7 |

| [2] | MILLER W S, ZHUANG L, BOTTEMA J, et al. Recent development in aluminium alloys for the automotive industry[J]. Materials Science and Engineering:A, 2000, 280 (1): 37–49. DOI: 10.1016/S0921-5093(99)00653-X |

| [3] | REBOUL M C, BAROUX B. Metallurgical aspects of corrosion resistance of aluminium alloys[J]. Materials&Corrosion, 2015, 62 (3): 215–233. |

| [4] |

李卿, 尹延西, 江洪林, 等. 高活性铝合金阳极材料的电化学性能[J].

材料保护, 2008, 41 (10): 20–22.

LI Q, YIN Y X, JIANG H L, et al. Electrochemical properties of high active aluminum alloy anode materials[J]. Materials Protection, 2008, 41 (10): 20–22. |

| [5] |

白志玲. 铝合金的研究现状及应用[J].

科技广场, 2015 (12): 18–20.

BAI Z L. Status quo of research in aluminum alloy and the application[J]. Science Mosaic, 2015 (12): 18–20. DOI: 10.3969/j.issn.1671-4792.2015.12.004 |

| [6] |

马鸣图, 游江海, 路洪洲, 等. 铝合金汽车板性能及其应用[J].

机械工程材料, 2010, 12 (6): 1–5.

MA M T, YOU J H, LU H Z, et al. Properties and application of aluminum alloy car plate[J]. Materials for Mechanical Engineering, 2010, 12 (6): 1–5. |

| [7] |

马鸣图, 马露霞. 铝合金在汽车轻量化中的应用及其前瞻技术[J].

新材料产业, 2008 (9): 43–50.

MA M T, MA L X. Application of aluminum alloy in lightweight of automobile and its forward-looking technology[J]. Advanced Materials Industry, 2008 (9): 43–50. |

| [8] |

郑晖, 赵曦雅. 汽车轻量化及铝合金在现代汽车生产中的应用[J].

锻压技术, 2016 (2): 1–6.

ZHENG H, ZHAO X Y. Lightweight automobile and application of aluminum alloys in modern automobile production[J]. Forging&Stamping Technology, 2016 (2): 1–6. |

| [9] |

赵英涛. 美国大型客机结构用铝合金的发展与展望[J].

材料工程, 1993 (5): 45–48.

ZHAO Y T. Development and prospect of aluminum alloy forlarge aircraft structures in the United States[J]. Journal of Materials Engineering, 1993 (5): 45–48. |

| [10] |

全宏声. 铝锂合金在美国航空航天工业的应用[J].

材料工程, 1997 (3): 48–49.

QUAN H S. Application of Al-Li alloy in the US aerospace industry[J]. Journal of Materials Engineering, 1997 (3): 48–49. |

| [11] | CASSADA W, LIU J, STALEY J. Aluminum alloys for aircraft structures[J]. Advanced Materials&Processes, 2002, 160 (12): 27–29. |

| [12] | DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials&Design, 2014, 56 (4): 862–871. |

| [13] | PEEL C J, McDARMAID D S. The application of improved aluminium alloys and steels in aircraft structures[J]. Aeronautical Journal, 1985 (847): 320–326. |

| [14] |

曹景竹, 王祝堂. 铝合金在航空航天器中的应用(2)[J].

轻合金加工技术, 2013, 41 (3): 1–5.

CAO J Z, WANG Z T. Application of aluminum alloy in aeronautics and aerospace vehicle (2)[J]. Light Alloy Fabrication Technology, 2013, 41 (3): 1–5. |

| [15] |

刘俊伟. Mg-Al-Zn系合金板材中低温变形研究[D]. 长沙: 湖南大学, 2009. LIU J W. Deformation characteristics of Mg-Al-Zn magnesium alloy sheets in moderate temperatures[D]. Changsha: Hunan University, 2009. http://d.wanfangdata.com.cn/Thesis/Y1725621 |

| [16] |

孙中刚, 郭旋, 刘红兵, 等. 铝锂合金先进制造技术及其发展趋势[J].

航空制造技术, 2012, 401 (5): 60–63.

SUN Z G, GUO X, LIU H B, et al. Development trend of advanced manufacturing technology for aluminum-lithium alloy[J]. Aeronautical Manufacturing Technology, 2012, 401 (5): 60–63. |

| [17] |

郭亮, 湛利华. 6061-T6铝合金板材热冲压成形极限图研究[J].

热加工工艺, 2017 (5): 131–134.

GUO L, ZHAN L H. Study on forming limit diagram of hot stamping of 6061-T6 aluminum alloy sheet[J]. Hot Working Technology, 2017 (5): 131–134. |

| [18] |

刘合军, 郎利辉, 李涛. 铝合金板材温热成形性能[J].

塑性工程学报, 2009, 16 (3): 145–148.

LIU H J, LANG L H, LI T. Investigation of formability of aluminum alloy sheet at elevated temperature[J]. Journal of Plasticity Engineering, 2009, 16 (3): 145–148. |

| [19] |

周国伟, 李大永, 彭颖红. 7075-T6高强度铝合金温热条件下的拉深成形性能[J].

上海交通大学学报, 2012, 46 (9): 1482–1486.

ZHOU G W, LI D Y, PENG Y H. Deep drawability of 7075-T6 high strength aluminum alloy at warm condition[J]. Journal of Shanghai Jiaotong University, 2012, 46 (9): 1482–1486. |

| [20] | WANG L L, STRANGWOOD M, BALINT D, et al. Formability and failure mechanisms of AA2024 under hot forming conditions[J]. Materials Science and Engineering:A, 2011, 528 (6): 2648–2656. DOI: 10.1016/j.msea.2010.11.084 |

| [21] |

孙芳芳. 2219铝合金拉伸成型过程中表面橘皮现象研究[D]. 天津: 天津大学, 2013. SUN F F. Study on the surface orange peel for the drawing deformation of 2219 aluminum alloy[D]. Tianjin: Tianjin University, 2013. http://www.doc88.com/p-9455729104024.html |

| [22] |

刘相华, 吴志强, 支颖, 等. 差厚板轧制技术及其在汽车制造中的应用[J].

汽车工艺与材料, 2011 (1): 30–34.

LIU X H, WU Z Q, ZHI Y, et al. Tailored rolling technology and its application in automobile manufacturing[J]. Automobile Technology&Material, 2011 (1): 30–34. |

| [23] |

刘相华, 高琼, 苏晨, 等. 变厚度轧制理论与应用的新进展[J].

轧钢, 2012, 29 (3): 1–7.

LIU X H, GAO Q, SU C, et al. New progress of theory and application in variable gauge rolling[J]. Steel Rolling, 2012, 29 (3): 1–7. |

| [24] |

姜银方, 杨继昌, 陈炜, 等. 铝合金拼焊板技术研究进展[J].

农业机械学报, 2004, 35 (2): 163–167.

JIANG Y F, YANG J C, CHEN W, et al. Development and trend of aluminum tailor welded blanks technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2004, 35 (2): 163–167. |

| [25] | LIU J, WANG L L, LEE J, et al. Size-dependent mechanical properties in AA6082 tailor welded specimens[J]. Journal of Materials Processing Technology, 2015, 224 : 169–180. DOI: 10.1016/j.jmatprotec.2015.05.004 |

| [26] |

伍杰, 毛祖莉, 任芝兰. 汽车轻量化用铝合金拼焊板的研究进展[J].

锻压技术, 2016, 41 (9): 1–6.

WU J, MAO Z L, REN Z L. Research progress of aluminum tailored welded blanks in automotive lightweight[J]. Forging&Stamping Technology, 2016, 41 (9): 1–6. |

| [27] | TASALLOTI H, KAH P, MARTIKAINEN J. Laser overlap welding of Zn-coated steel on aluminium alloy for patchwork blank applications in the automotive industry[J]. Reviews on Advanced Materials Science, 2015, 40 (3): 295–302. |

| [28] | LEI C X, XING Z W, XU W L, et al. Hot stamping of patchwork blanks:modelling and experimental investigation[J]. International Journal of Advanced Manufacturing Technology, 2017, 92 (5/8): 2609–2617. |

| [29] | GEIGER M, MERKLEIN M, VOGT U. Aluminum tailored heat treated blanks[J]. Production Engineering, 2009, 3 (4/5): 401–410. |

| [30] | MERKLEIN M, JOHANNES M, LECHNER M, et al. A review on tailored blanks-production, applications and evaluation[J]. Journal of Materials Processing Technology, 2014, 214 (2): 151–164. DOI: 10.1016/j.jmatprotec.2013.08.015 |

| [31] |

韩方圆, 崔令江. 铝合金板材在汽车生产中的应用[J].

锻压装备与制造技术, 2013, 48 (3): 85–88.

HAN F Y, CUI L J. Application of aluminum alloy sheet in automobile production[J]. China Metalforming Equipment&Manu-facturing Technology, 2013, 48 (3): 85–88. |

| [32] |

叶勇, 王金彦. 汽车用铝合金板冲压成形的研究及应用[J].

热处理, 2013, 28 (1): 10–13.

YE Y, WANG J Y. Research and application of stamping of aluminum alloy sheet in auto industry[J]. Heat Treatment, 2013, 28 (1): 10–13. |

| [33] |

康永林, 陈庆军, 王克鲁, 等. 700MPa级低碳贝氏体钢的热处理工艺研究[J].

材料热处理学报, 2005, 26 (3): 96–99.

KANG Y L, CHEN Q J, WANG K L, et al. Study on heat treatment process of the 700MPa grade low carbon bainitic steel[J]. Transactions of Materials and Heat Treatment, 2005, 26 (3): 96–99. |

| [34] |

刘宝胜, 郎利辉, 李慧丽, 等. 铝合金板材温热介质成形本构建模方法综述[J].

塑性工程学报, 2011, 18 (3): 53–60.

LIU B S, LANG L H, LI H L, et al. Review on methods of constitutive modeling in warm/hot hydroforming[J]. Journal of Plasticity Engineering, 2011, 18 (3): 53–60. |

| [35] |

曹江, 李春福. 2A02合金热加工过程微观组织的演化机理研究[J].

稀有金属材料与工程, 2014, 43 (10): 2469–2472.

CAO J, LI C F. Study on evolution mechanism of microstructure in 2A02 alloy during hot working[J]. Rare Metal Materials and Engineering, 2014, 43 (10): 2469–2472. |

| [36] |

李静媛, 黄佩武, 任学平, 等. 一种细晶强化金属材料新方法的研究[J].

轻合金加工技术, 2007, 35 (8): 42–44.

LI J Y, HUANG P W, REN X P, et al. Research on a method of grain refinement of metal materials[J]. Light Alloy Fabrication Technology, 2007, 35 (8): 42–44. |

| [37] |

黄文辉, 李保成. 变形温度和变形次数对7A04-T6铝合金组织与性能影响[J].

热加工工艺, 2010, 39 (22): 49–52.

HUANG W H, LI B C. Influence of deformation temperature and deformation times on microstructure and properties of 7A04 aluminum alloy[J]. Hot Working Technology, 2010, 39 (22): 49–52. DOI: 10.3969/j.issn.1001-3814.2010.22.015 |

| [38] |

王世洪.

铝及铝合金热处理[M]. 北京: 机械工业出版社, 1986.

WANG S H. Aluminum and aluminum alloy heat treatment[M]. Beijing: China Machine Press, 1986. |

| [39] |

晋坤, 邓运来, 周亮, 等. 6156铝合金的人工时效与蠕变时效研究[J].

航空材料学报, 2011, 31 (5): 18–22.

JIN K, DENG Y L, ZHOU L, et al. Investigation on artificial aging and creep aging of 6156 aluminum alloy[J]. Journal of Aeronautical Materials, 2011, 31 (5): 18–22. |

| [40] |

王孟君, 王金亮. 6063铝合金时效工艺的研究[J].

金属热处理, 1998 (8): 24.

WANG M J, WANG J L. Study on aging treatments of 6063 Al-alloy[J]. Heat Treatment of Metals, 1998 (8): 24. |

| [41] |

颜建辉, 陈辉煌. 热处理工艺对6063铝合金强度和导电率的影响[J].

热加工工艺, 2004 (2): 49–50.

YAN J H, CHEN H H. Effect of the heat treatment on the strengthen and electrical conductivity of 6063 aluminum alloy[J]. Hot Working Technology, 2004 (2): 49–50. |

| [42] | RINGER S P, HONO K. Microstructural evolution and age hardening in aluminium alloys:atom probe field-ion microscopy and transmission electron microscopy studies[J]. Materials Characterization, 2000, 44 (1): 101–131. |

| [43] |

王祝堂.

变形铝合金热处理工艺[M]. 长沙: 中南大学出版社, 2010.

WANG Z T. Wrought aluminum heat treatment process[M]. Changsha: Central South Press, 2010. |

| [44] | FRÖCK H, GRASER M, REICH M, et al. Influence of short-term heat treatment on the microstructure and mechanical properties of EN AW-6060 T4 extrusion profiles:part A[J]. Production Engineering, 2016, 10 (4/5): 383–389. |

| [45] |

沈利群. 铝合金的激光表面热处理现状[J].

金属热处理, 1998 (7): 38–39.

SHEN L Q. Status on laser surface heat treatment of aluminium alloys[J]. Heat Treatment of Metals, 1998 (7): 38–39. |

| [46] |

张勇明, 顾晓峰, 韩全平, 等. 电子束表面淬火简介[J].

江苏航空, 2000 (增刊1): 46–47.

ZHANG Y M, GU X F, HAN Q P, et al. Introduction to electron beam surface hardening[J]. Jiangsu Aviation, 2000 (Suppl 1): 46–47. |

| [47] |

孙福娟, 高峰, 王斌, 等. 激光功率对2A12铝合金淬火组织的影响[J].

现代制造工程, 2009 (8): 81–82.

SUN F J, GAO F, WANG B, et al. Effect of laser power on quenching structure of 2A12[J]. Modern Manufacturing Engineering, 2009 (8): 81–82. |

| [48] |

鲁金忠, 张永康. 激光冲击强化铝合金力学性能及微观塑性变形机理研究[J].

机械工程学报, 2013 (4): 162.

LU J Z, ZHANG Y K. Investigation of laser shock processing on the mechanical properties and micro-plastic deformation mechanism of LY2 aluminum alloy[J]. Journal of Mechanical Engineering, 2013 (4): 162. |

| [49] | MERKLEIN M, NGUYEN H. Adjusting optimized material properties for tailored heat treated blanks[J]. Key Engineering Materials, 2011, 473 : 420–427. DOI: 10.4028/www.scientific.net/KEM.473 |

| [50] |

王匀, 张凯, 董培龙, 等. 激光辅助加热下的微塑性成形的研究[J].

激光技术, 2009, 33 (2): 147–150.

WANG Y, ZHANG K, DONG P L. Investigation into microforming based on laser-assisted heating[J]. Laser Technology, 2009, 33 (2): 147–150. |

| [51] |

宋仁国, 陈光南, 张坤. 激光和电子束表面强化技术的发展及其应用[J].

物理, 2000, 29 (7): 411–415.

SONG R G, CHEN G N, ZHANG K. Application and development of surface strengthening processes with laser and electron beams[J]. Physics, 2000, 29 (7): 411–415. |

| [52] |

袁静兰, 张有忱, 谭晶. 非接触式电磁感应加热及其应用[J].

工业加热, 2016, 45 (3): 33–37.

YUAN J L, ZHANG Y C, TAN J. Non-contacting electromagnetic induction heating and applications[J]. Industrial Heating, 2016, 45 (3): 33–37. |

| [53] | ALEXANDER K, DANIEL W, MARION M. Influence of a short-term heat treatment by conduction and induction on the mechanical properties of AA6014 alloys[J]. Physics Procedia, 2014, 56 (3): 1410–1418. |

| [54] | HUNG N, MARION M. Improved formability of aluminum alloys using laser induced hardening of tailored heat treated blanks[J]. Physics Procedia, 2012, 39 : 318–326. DOI: 10.1016/j.phpro.2012.10.044 |

| [55] | LECHNER M, KUPPERT A, HAGENAH H, et al. Optimization of the heat treatment layout and blank outline of THTB[J]. Key Engineering Materials, 2013, 554/557 (2): 2465–2471. |

| [56] | KAHRIMANIDIS A, LECHNER M, DEGNER J, et al. Process design of aluminum tailor heat treated blanks[J]. Materials, 2015, 8 (12): 8524–8538. DOI: 10.3390/ma8125476 |

| [57] | MOHAMMADI A, VANHOVE H, BAEL A V, et al. Bending properties of locally laser heat treated AA2024-T3 aluminium alloy[J]. Physics Procedia, 2012, 39 (9): 257–264. |

| [58] | MERKLEIN M, LECHNER M, KUPPERT A. Enhancement of formability of aluminum alloys in multi-stage forming operations by a local intermediate heat treatment[J]. Production Engineering, 2012, 6 (6): 541–549. DOI: 10.1007/s11740-012-0407-5 |

2018, Vol. 46

2018, Vol. 46