文章信息

- 蔡建明, 田丰, 刘东, 李娟, 弭光宝, 叶俊青

- CAI Jian-ming, TIAN Feng, LIU Dong, LI Juan, MI Guang-bao, YE Jun-qing

- 600℃高温钛合金双性能整体叶盘锻件制备技术研究进展

- Research Progress in Manufacturing Technology of 600℃ High Temperature Titanium Alloy Dual Property Blisk Forging

- 材料工程, 2018, 46(5): 36-43

- Journal of Materials Engineering, 2018, 46(5): 36-43.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000004

-

文章历史

- 收稿日期: 2018-01-05

- 修订日期: 2018-02-05

2. 贵州安大航空锻造有限责任公司, 贵州 安顺 561005;

3. 西北工业大学 材料学院, 西安 710072

2. Guizhou Anda Aviation Forging Co., Ltd., Anshun 561005, Guizhou, China;

3. School of Materials Science and Engineering, Northwestern Polytechnical University, Xi'an 710072, China

现代军用飞机优异作战性能强烈依赖于先进高推重比航空发动机的应用,而发动机日益减重的设计目标需要使用轻质耐高温材料及与之相适应的高效整体结构,结合工艺创新制备了如整体叶盘等轻量化结构,减少零件数量,减轻结构质量,降低零件本身承载应力及对压气机轴等配合件的负荷,从而提高发动机的推重比和使用可靠性。

整体叶盘将叶片、轮盘等零件集成设计为一个整体构件,较之传统的榫齿连接结构,整体叶盘减重约30%,消除了因连接和装配引起的零件间接触应力,避免了叶片榫头与轮盘榫槽之间因微动磨损疲劳失效的潜在风险,消除了气流在榫头与榫槽间的泄漏,减小了叶片与轮盘转子组件的径向温度梯度,有效降低热机械疲劳风险,改善压气机气动稳定性,提高整体叶盘的使用可靠性[1]。因而,在一些新型发动机中将采用整体叶盘作为改善性能的一项重要结构措施。除上述的优势外,整体叶盘因无榫齿连接结构榫头与榫槽连接处的机械阻尼,存在叶片振动问题包括盘体与叶片耦合振动等[2]。同一级整体叶盘零件沿径向具有较大的温度梯度和应力梯度,不同区域对材料性能的要求有差异,叶片强调具有高的高周疲劳性能,盘体强调具有高的高温蠕变抗力和损伤容限性能,使得常规的单一合金均质整体叶盘在材料及组织选择时要做出妥协。为了进一步发挥整体叶盘结构材料的性能潜力,叶片和盘体可以采用更适应使用性能要求的合金材料和组织状态,为此创新提出了钛合金双性能整体叶盘的设计思路,改变传统设计所追求的均匀组织,优化了整体叶盘结构和实现性能的最优化。

高压压气机整体叶盘是在高温、高压、高转速特别是快的加减速瞬变造成应力和热负荷高低周交变条件下工作,承受的温度、应力、环境极其复杂和苛刻[3],要求材料在350~600℃范围内具有高的比强度、比模量、蠕变、疲劳和断裂等性能,且随着使用温度的提高,愈加强调蠕变与疲劳性能及两者的交互作用,即保载疲劳[4]。然而,钛合金在600℃以上的蠕变与抗氧化性急剧下降,已难以胜任发动机苛刻的使用要求[5],600℃被认为是传统固溶强化型钛合金的“热障”温度,国际上典型的600℃高温钛合金有英国的IMI834,美国的Ti-1100,俄罗斯的BT18y与BT36,中国的TA29[6-7]与TA33[8]。国际上600℃高温钛合金的研究和应用以IMI834最为成熟,应用于EJ200高压压气机第3级整体叶盘、F119高压压气机后机匣、PW150和PW300压气机离心叶轮、TRENT系列发动机高压压气机转子(轮盘、鼓筒及后轴用电子束焊接成整体转子)等[9]。

本文在回顾整体叶盘结构发展历程及应用的基础上,以600℃高温钛合金TA29双性能整体叶盘锻件制备技术为例,重点分析分区控温锻造(SRTCF)法和分区控温热处理(SRTCHT)法等工艺对组织性能控制的最新研究进展。

1 整体叶盘结构的发展与应用整体叶盘结构的设计始于20世纪60年代,早期主要应用于涡轴发动机压气机结构,将轴流式压气机转子的叶片、盘、轴做成一体,采用数控铣削加工成零件[10]。目前,一些小型的发动机如PW300和PW500,其轴流式压气机广泛采用了钛合金整体叶盘结构。基于小型发动机上的成功应用,整体叶盘结构逐渐应用于大型发动机的风扇和压气机,并采用两种主导制造方法:第一,采用数控铣削或电化学加工方法从锻件上直接加工成零件,多用于叶片尺寸较小的压气机整体叶盘;第二,叶片与盘单独制造并采用线性摩擦焊连接成整体叶盘,用于叶片尺寸较大的风扇整体叶盘。

整体叶盘是国外第三代航空发动机如F414, F110, F100和第四代发动机如EJ200, F119, F135采用的典型结构,其温度相对较低的风扇和高压压气机前段一般选用钛合金材料。F414发动机风扇第2级和第3级采用宽弦叶片的Ti-17钛合金整体叶盘,利用电化学加工方法加工,与数控铣削方法相比,加工时间可减少约85%,还可避免产生加工残余应力。将两个整体叶盘零件焊接在一起形成整体转子,使风扇转子比原型的F404发动机(推重比约7.5)减轻20.43kg,并可以避免螺栓连接方式带来的整体叶盘螺栓孔或螺栓疲劳断裂的潜在危害[11];高压压气机前3级采用整体叶盘,其中第1级和第2级采用Ti-17钛合金且焊成一体;F414将几个整体叶盘串起焊成一体的设计,显著减小转子质量,推重比达到9.1。1995年,GE公司改进F110-GE-129为F110-GE-129G时,风扇采用了宽弦叶片与整体叶盘结构。同时期,PW公司改进F100-PW-229为F100-PW-229A时,将3级风扇叶片改为宽弦设计,后两级风扇转子采用整体叶盘,第1级仍用常规的榫齿连接结构。EJ200发动机从最初的验证机到生产型,验证机风扇最初只在第3级采用电子束焊接的整体叶盘,后来第2级和第1级亦采用了整体叶盘;2000年开始,RR与MTU合作,用线性摩擦焊制造第1~3级风扇整体叶盘[12];高压压气机结构做了较大改进,由验证机的5级全榫齿结构改为原型机的第3级采用IMI834整体叶盘,其余4级仍为榫齿结构;到了生产型,改为第1~3级采用整体叶盘,后两级为榫齿结构;到最终定型时,改为5级全部整体叶盘结构[1]。F119发动机3级风扇和6级高压压气机转子全部采用整体叶盘结构,第1级风扇叶片采用超塑成形和扩散连接方法制成的空心结构,用线性摩擦焊将空心叶片焊接到盘上形成整体叶盘。F135发动机由F119派生而来,其3级风扇和6级高压压气机(前两级用钛合金,后4级用镍基高温合金)全部采用整体叶盘;两级对转轴流式升力风扇系统采用RR公司设计制造的整体叶盘,用线性摩擦焊将空心结构叶片焊接到盘上形成整体叶盘。将几级整体叶盘焊接在一起形成整体转子,可以进一步提高结构完整性和工作效率,并允许叶片弦长做得更大,增强了抗外物损伤能力和抗疲劳性能,提高了失速裕度[13]。随着整体叶盘结构设计和加工能力的提升及工程应用经验的积累,其在发动机中的应用技术不断发展成熟。

基于整体叶盘结构在军用发动机上的成功应用,将这一结构也逐渐应用于商用发动机,并取得良好的使用效果,如TRENT XWB发动机中压压气机采用Ti-6246钛合金整体叶盘;GEnx发动机高压压气机第1级、第3级和第5级采用整体叶盘;PW1000G发动机3级风扇均采用整体叶盘,高压压气机除第8级转子叶片装在轮盘环形燕尾槽外,其余7级均采用整体叶盘[14]。当前,随着整体叶盘叶片增材制造修复技术的发展和日趋成熟,修复后的叶片强度与原叶片相当,使整体叶盘焕发了新的生命力[15]。

2 钛合金双性能整体叶盘的设计思路及制造方法 2.1 双性能的设计思路与实践航空发动机盘件的双性能设计思路首先在高温合金涡轮盘上得到发展与实践。涡轮盘的盘辐工作温度相对较低,细晶组织更符合盘辐高的屈服强度和低周疲劳性能要求;盘缘温度相对较高,粗晶组织具有高的蠕变和损伤容限性能,适应榫槽可能出现的微裂纹[16]。在单一合金双组织涡轮盘基础上,又发展了双合金涡轮盘,盘辐和盘缘采用不同的合金材料,美国IHPTET计划验证了双合金涡轮盘,盘缘用IN100合金,具有优良的抗冲击损伤能力,盘辐用AF2-DA1镍基粉末合金制造,能承受更高的拉应力作用[17]。双合金涡轮盘存在三大不足:第一,异种合金的连接界面可能是一个“弱”区域;第二,异种合金弹性模量的差异导致界面上有较大的热应力;第三,采用同一种热处理工艺会妥协两种合金的力学性能[18]。

GE公司于1994年采用盘缘加热和盘辐绝热内封,通过气冷盘辐形成温度梯度的方法制备双性能涡轮盘,盘辐得到等轴细晶组织,盘缘为粗大再结晶组织,以适应更高温度对高蠕变强度的要求,成功获得双重组织[19],2002年该项技术再次升级[20]。PW公司于1997年采用双重组织热处理工艺(Dual Microstructure Heat Treatment, DMHT)制造了IN100双性能粉末涡轮盘,即将盘辐封入绝热箱并依靠导热块吸热,盘缘置于热处理炉内加热,沿盘体径向产生可控的温度梯度[21],盘辐温度低于盘缘,通过控制热处理温度与γ′相溶解温度的差值,使盘缘晶粒长大(约30~80μm,ASTM E112的5~7级),盘辐保持细晶(约10μm,ASTM E112的11~12级),并成功应用于F119发动机[22]。DMHT要求有特殊的电气和软件控制系统,工艺装置的设计与制造是技术核心,关键在于能否在盘辐和盘缘之间形成精确的温度梯度。尽管工艺概念简单,但实际操作需要对时间和温度的动态变化有非常精确的掌控,尤其是热处理后要在限定时间内进行淬火处理,操作难度大。此外,每制造一种材料和一种尺寸的双性能涡轮盘,要专门设计制造与之相匹配的导热块,导致生产成本高。

2.2 钛合金整体叶盘从追求均质向双性能的变化航空发动机整体叶盘工作时在温度相关(热疲劳、热机械疲劳)、时间相关(蠕变、保载疲劳)和速率相关(拉伸)载荷的共同作用下,呈现的力学行为复杂,且存在各类损伤的耦合[3]。整体叶盘不同部位工作状况差异大,叶片主要承受高频低幅的振动应力作用,高周疲劳性能是影响叶片使用可靠性的第一要素;盘体承受大的离心应力和热应力的作用,并考虑到高温长时工作时叶片与机匣之间始终需保持较小的叶尖间隙,因此,低周疲劳和蠕变性能是保证盘体使用可靠性的第一要素,并应考虑盘体的损伤容限性能。

传统钛合金转子的榫齿连接结构,叶片和盘分开制造,可以灵活选用不同材料或同一材料不同组织状态,叶片采用α+β区变形和α+β区热处理得到的细小双态组织,获得高的强度、塑性和高周疲劳强度;盘采用β区加工(β锻或β热处理)得到网篮组织或片层组织,获得高温蠕变、低周疲劳及损伤容限性能的最佳组合。整体叶盘零件将叶片、盘等做成一个整体构件,单一合金/单一组织状态的整体叶盘在合金材料和显微组织的选择上要做出妥协,采用同一种组织状态,往往难以满足叶片和盘不同的受力和受热条件要求,在一定程度上各自损失了一些性能[2]。为了挖掘整体叶盘的性能潜力,发展了双性能整体叶盘技术,突破传统热加工技术追求均一组织的惯性思维,根据叶片和盘的实际使用工况,选用恰当的合金材料及组织状态,实现不同部位采用不同热处理工艺的精细控制,达到构件整体性能的最优化[16]。此外,为了避免单一合金整体叶盘只能选择同一种材料的限制,提出了双合金整体叶盘的概念,叶片与盘体选择不同的合金材料,更具灵活性。双合金整体叶盘也可以认为是对常规单一合金双性能整体叶盘的一种变化。

2.3 钛合金双性能整体叶盘制造方法钛合金双性能整体叶盘(含双性能盘)一般采用同一种合金,其制造方法主要有锻造法、热处理法和焊接法。锻造法[23-24]首先通过β热处理或β锻制备一个钛合金预制坯,随后在α+β区对预制坯选定部分进行锻造变形,促使初生α等轴化,其余部分不进行有效变形,因变形量不充分导致初生α等轴化程度不够,基本保留原始的片层α形态。曾经提出过差温锻造的思路,即锻造前锻坯不同部位采用不同的加热温度,这在理论上是可行的,但实际操作却难以实现加热温度的精确控制。

根据某一特定形状和尺寸的整体叶盘锻件,分区控温热处理法设计和采用一套较为复杂的局部包覆强制冷却装置,将盘体置于炉膛通过电炉辐射加热,叶片区域放置水冷或其他强制冷却装置,通过改变循环水或其他冷却介质流动速率实现温度梯度的精确控制,实现双性能整体叶盘的制造,工艺参数可控性强。

美国哥伦布空军材料实验室采用焊接法制备了Ti-6242钛合金双性能盘。焊接法亦可实现异种材料的连接,如西北工业大学对TC11与Ti3Al或Ti2AlNb双合金的电子束焊接构件进行等温锻造,使异种合金熔焊接头铸造组织改变成变形组织,并锻合焊接气孔,提高焊接接头的抗拉强度[25-26]。焊接法的最大问题是连接区域往往会成为整个构件的薄弱环节,这对于强调高可靠性和长寿命的航空发动机高速转动部件来说是个重要隐患,随着叶片与盘零件焊接技术的发展与不断成熟,如采用线性摩擦焊等方法逐步解决技术难题,线性摩擦焊在双性能整体叶盘的制造与修复方面具有较大技术优势。

德国MTU公司开发和验证了双材料钛合金线性摩擦焊整体叶盘(Dual Material Titanium Alloy Linear Friction Welded Blisk, DUTIFRISK)项目[27],将不同合金、不同组织状态的叶片和盘采用线性摩擦焊方法连接,盘采用高强高断裂韧度的Ti-6246或Ti-17(网篮组织),叶片采用高强的Ti-6246, Ti-6242或Ti-6Al-4V(双态组织或片层组织),使得叶片和盘的材料与组织状态选择更适应整体叶盘实际工况,对各项力学性能有更针对性的特定要求,提高整体叶盘零件的疲劳性能和使用可靠性。MTU公司计划在下一代发动机上使用双合金整体叶盘技术。

随着增材制造技术的发展和不断成熟,逐渐将这一技术应用到整体叶盘叶片的修复[28],甚至直接在盘体上增材生长出叶片,通过同轴送粉激光熔覆方法,在钛合金盘体边缘预先加工出凸台,逐层堆积成钛合金叶片。

3 600℃高温钛合金双性能整体叶盘锻件制备技术及组织控制近α型600℃高温钛合金具有优异的热强性,适用于先进航空发动机高压压气机500~600℃以下高温段的部件,最具标志性的应用对象是整体叶盘。采用复杂及恰如其分的合金化保证合金关键力学性能外,合适的性能匹配还需通过合理控制显微组织才能得以充分发挥。组织状态对600℃高温钛合金力学性能的影响显著,细小的双态组织具有最佳的高周疲劳性能、强度和塑性,符合叶片使用工况要求;细小的片层组织具有最佳的高温蠕变抗力和损伤容限性能,符合盘体使用工况要求。如果将600℃高温钛合金整体叶盘的叶片和盘体分别获得细小的双态组织与片层组织,就可以尽量发挥材料不同组织状态的优势,也有助于发动机结构的设计优化,更好地满足航空发动机长寿命和高可靠性的使用要求。以600℃高温钛合金TA29(名义成分为Ti-5.8Al-4Sn-4Zr-0.7Nb-1.5Ta-0.4Si-0.06C)双性能整体叶盘锻件为例,对比分析分区控温锻造和分区控温热处理的优缺点、可行性及组织性能的影响。

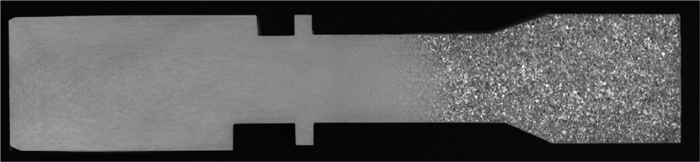

3.1 分区控温锻造法工艺实验选择某型发动机高压压气机整体叶盘锻件为试制对象。为了实现TA29钛合金双性能整体叶盘锻件的双重组织,设计采用两火锻造成形,第一火在β区锻造变形得到片层组织,根据整体叶盘成形过程数值模拟的研究结果,优化设计了预成形坯料的形状和尺寸,见图 1(a),叶片区呈哑铃状;第二火在α+β区进行模锻成形,为避免产生折叠,模锻前坯料表面涂覆玻璃润滑剂以促进顺畅成形,等效应变分布见图 1(b)。盘体区等效应变小于0.3,保证盘体保留片层组织形态。叶片1区的等效应变为0.5~0.75,2区等效应变为0.75~1,4区等效应变最大,最大为1.8,以促进α相的扭折和等轴化。过渡区大部分区域等效应变在0.4~1之间,3区等效应变稍大,在1.25~1.5之间,组织形态介于片层组织与等轴组织的过渡状态。大变形的叶片区宽度约82mm,小变形的盘体区宽度约175mm,过渡区宽度约32mm。采用分区控温锻造法制备的TA29钛合金双性能整体叶盘锻件见图 2,锻件采用α+β区固溶时效处理。

|

图 1 分区控温锻造法制备TA29钛合金双性能整体叶盘的预制坯(a)及锻件等效应变分布(b) Fig. 1 Preformed stock (a) and equivalent strain distribution (b) of TA29 titanium alloyDP-Blisk forging by means of SRTCF |

|

图 2 TA29钛合金双性能整体叶盘锻件 Fig. 2 TA29 titanium alloy DP-Blisk forging |

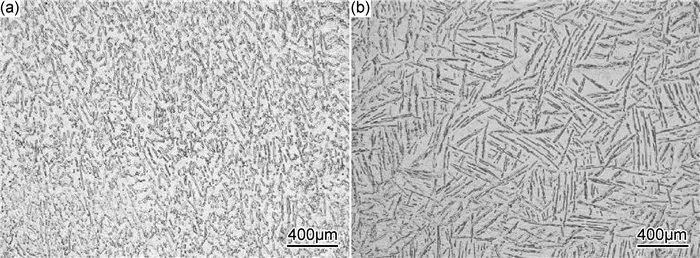

图 3为分区控温锻造法制备的TA29钛合金双性能整体叶盘叶片和盘体对应的显微组织,叶片为扭曲条状初生α的双态组织,初生α未能很好地球化,盘体组织中的初生α全部保留平直状。经过一个火次单一方向的α+β区锻造变形,尽管有效应变较大并经固溶时效处理,叶片区原始片状组织不能完全转化为等轴组织,得到的扭曲α组织具有明显的方向性排列,而且残留原始β晶界痕迹。分区控温锻造法制备的TA29钛合金双性能整体叶盘锻件叶片和盘体典型力学性能见表 1,叶片与盘的性能相比较,盘体具有更好的高温蠕变抗力和断裂韧度,抗拉强度和塑性略低;叶片的抗拉强度、塑性略有优势,因叶片区无法得到理想的等轴细晶组织,致使其拉伸塑性、热稳定性和疲劳性能有所损失。

|

图 3 分区控温锻造法制备TA29双性能整体叶盘锻件显微组织 (a)叶片区; (b)盘体区 Fig. 3 Microstructures of TA29 titanium alloy DP-Blisk forging by means of SRTCF (a)blade region; (b)disc region |

| Region | Room temperature tensile | 600℃ tensile | 600℃/160MPa/100h creep strain εp/% | Room temperature fracture toughness KIC/(MPa·m1/2) | |||||||

| σb/MPa | σ0.2/MPa | δ5/% | ψ/% | σb/MPa | σ0.2/MPa | δ5/% | ψ/% | ||||

| Blade | 1020 | 940 | 9.5 | 15.5 | 645 | 515 | 13 | 23.5 | 0.115 | 45 | |

| Disc | 982 | 892 | 8.2 | 13.8 | 640 | 510 | 11 | 24.0 | 0.039 | 55 | |

为了改善叶片区初生α相的球化程度,提出了一种新的制造方法,即分区控温热处理法。针对某TA29钛合金整体叶盘锻件的结构特征,设计了一套分区控温热处理装置,即将整体叶盘锻件叶片区附加空心的风冷套结构,风冷套外壁包覆隔热材料,风冷套内设置压缩空气通风管路,风冷套装置连同锻件一起组装完成后整体进行β区热处理,盘体暴露于炉膛。采用常温的压缩空气对风冷套内的叶片区进行强制冷却,通过调节通风参数控制叶片区的温度,从而沿整体叶盘锻件径向形成较大且稳定的温度梯度,见图 4,叶片和盘体固溶处理温度的差异是获得双重组织整体叶盘的关键。热处理工装上装有负载热电偶,实时记录和监控热处理过程中炉膛和锻件不同位置的温度,并与热处理炉控制箱连接,当风冷套内温度达到设定值,压缩空气阀自动打开进气口并调节进风量,保证风冷套内叶片区的温度始终小于设定值,可以实现自动控制。这种结构的梯度加热控温装置可以在整体叶盘锻件径向形成大于150℃的温度梯度,过渡区的位置与尺寸通过隔热层和风冷套的厚度进行调控。

|

图 4 分区控温热处理时整体叶盘锻件径向温度梯度分布 Fig. 4 Radial temperature gradient distribution of bliskforging during SRTCHT |

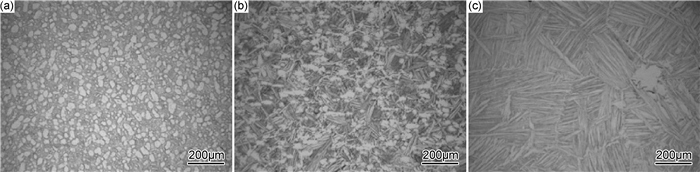

实际操作时,将热处理工序置于预先固溶处理和时效处理之间,预先固溶处理一般在α+β区进行,固溶温度的选择依据所要求的初生α相含量来确定。热处理加热温度根据盘体所需要的组织状态确定,如要得到片层组织,应将加热温度控制在β区。图 5和图 6是分区控温热处理法制备的TA29双性能整体叶盘锻件典型的径向低倍组织以及锻件叶片、过渡区和盘体的显微组织。可见,叶片保持了α+β区固溶条件下的组织状态,低倍为完全的模糊晶,高倍为双态组织,初生α含量约40%(体积分数,下同),说明风冷套内的温度始终低于设定值;盘体低倍为细小的清晰晶,高倍为片层组织,说明热处理时盘体温度落入了β区;过渡区组织是从盘体的片层组织到叶片的双态组织呈渐进变化,初生α含量递增,且过渡比较平缓。

|

图 5 分区控温热处理法制备的TA29双性能整体叶盘锻件径向低倍组织 Fig. 5 Radial macrostructure of TA29 DP-Blisk forgingby means of SRTCHT |

|

图 6 分区控温热处理法制备TA29双性能整体叶盘锻件径向不同位置的显微组织 (a)叶片;(b)过渡区;(c)盘体 Fig. 6 Microstructures at different regions of TA29 DP-Blisk forging by means of SRTCHT (a)blade; (b)transition region; (c)disc |

TA29钛合金双性能整体叶盘锻件叶片和盘体典型力学性能见表 2,叶片与盘体性能相比较,片层组织的盘体具有更好的蠕变性能和断裂韧度,更符合大离心应力使用条件对高蠕变抗力和损伤容限性能的要求,但抗拉强度、塑性和热稳定性有所损失;而双态组织的叶片在抗拉强度、塑性、热稳定性、高低周疲劳性能方面有优势,更符合高频振动使用条件的要求。

| Region | Room temperature tensile | 600℃ tensile | Thermal stability* | 600℃/160MPa/100h creep strain εp/% | Room temperature fracture toughness KIC/(MPa·m1/2) | ||||||||||||

| σb/MPa | σ0.2/MPa | δ5/% | ψ/% | σb/MPa | σ0.2/MPa | δ5/% | ψ/% | σb/MPa | σ0.2/MPa | δ5/% | ψ/% | ||||||

| Blade | 964 | 882 | 13.6 | 21.0 | 595 | 490 | 14.5 | 30.5 | 900 | 800 | 10 | 19.5 | 0.109 | 45 | |||

| Disc | 957 | 853 | 8.2 | 15.6 | 565 | 490 | 5.5 | 22.0 | 895 | 800 | 4 | 11.0 | 0.050 | 65 | |||

| *Tensile test at 120℃ with oxidation scale after 600℃/100h thermal exposure | |||||||||||||||||

为了实现600℃高温钛合金双性能整体叶盘锻件的稳定制造与可靠应用,需根据整体叶盘零件实际服役工况和使用寿命要求,进一步开展深入研究工作,未来重点解决以下方面的关键问题。

(1) 整体叶盘叶片和盘体组织性能的精确控制

通过调整热机械处理工艺参数可以调控整体叶盘叶片和盘体的力学性能。叶片要求有高的高周疲劳强度,同时兼顾高温蠕变性能,为此,初生α相含量控制在10%~30%最为适宜,固溶温度的精确控制至关重要,实际热处理时须严格控制合金相变点的测试精度、炉温均匀性和保温时间等。盘体通过控制β热处理的加热温度、保温时间及随后的冷却速率,得到细小等轴的β晶粒,晶内为细小的片层组织,从而获得高的蠕变、断裂韧度及抗拉强度,以适应高推重比发动机大应力使用条件对整体叶盘更高的性能设计要求。

(2) 整体叶盘过渡区位置、尺寸及组织性能控制

整体叶盘是轴对称设计,应保证双性能整体叶盘过渡区位置的同心和等圆,过渡区尺寸适中,为此,工装设计和实际装配时应设置一些定位机构。从整体叶盘的盘体到叶片的过渡区,要求组织是平稳渐进过渡,需要研究和掌握过渡区组织形态(包括组织类型、晶粒尺寸、α相晶体取向)梯度变化对关键力学性能及残余应力场的影响规律和机制。

(3) 整体叶盘关键服役性能评价与研究

近α型钛合金具有高的保载敏感性,特别是当显微组织中α相在微小尺度区域存在集中的晶体取向(即微织构)时,保载敏感性增加。为此,应充分评估在模拟工况条件下整体叶盘片层组织区域的保载疲劳性能,确定保载应力、保载时间、微织构等对疲劳性能的影响规律。阻燃性能是衡量发动机用钛合金使用安全性的关键性能指标之一[29],开展模拟服役气流环境下整体叶盘的阻燃性能研究,揭示显微组织、力学性能与阻燃性能的相关性。

此外,还需开展整体叶盘锻件的水浸超声检测研究,提高检测灵敏度,锻件全部区域得到可靠检测,排除影响使用的内部缺陷;开展整体叶盘表面完整性研究,降低整体叶盘零件如螺栓孔、R角等结构处的应力集中程度,通过优化和控制机械加工、表面处理等工艺,降低零件内部有害的残余应力,提高抗疲劳性能。

5 结束语钛合金整体叶盘从单一合金单一组织的状态向双性能方向的发展,需要充分融合发动机设计、材料选择和制造技术,对于发动机设计选材和挖掘材料性能潜力等方面打开了新的思路。

制造钛合金双性能整体叶盘锻件的方法有多种,各有优点和不足之处。较之于分区控温锻造工艺,采用分区控温热处理工艺,在叶片与盘体之间更容易形成稳定可控的温度梯度,从而得到所需要的双重组织,而且工艺过程操作相对容易,一致性好。分区控温热处理法改变了传统热处理空间维度温度场均一、时间维度温度变化单一的模式,建立了空间和时间范围内所期望的温度控制。经过数值模拟和工艺实验,不断改进分区控温热处理装置和优化工艺及相应的操作细节,分区控温热处理法可以稳定可靠地制备600℃高温钛合金双性能整体叶盘锻件。叶片区获得细小均匀等轴的双态组织,根据具体服役条件,通过控制预先固溶处理的温度调控等轴初生α含量,盘体在β区热处理得到细小均匀的片层组织,过渡区组织变化平缓。精确控制双性能整体叶盘叶片、盘体、过渡区的组织与性能,合理布局过渡区的位置和尺寸,掌控保载疲劳、阻燃等服役性能及其影响因素,为钛合金双性能整体叶盘在先进航空发动机上的可靠应用奠定技术基础。

| [1] |

陈光. EJ200发动机高压压气机结构设计改进[J].

航空发动机, 2004, 30 (2): 1–4.

CHEN G. Improved design of the EJ200 HP compressor[J]. Aeroengine, 2004, 30 (2): 1–4. |

| [2] |

江和甫, 古远兴, 卿华. 航空发动机的新结构及其强度设计[J].

燃气涡轮试验与研究, 2007, 20 (2): 1–4.

JIANG H F, GU Y X, QING H. New structure and strength design of aeroengine[J]. Gas Turbine Experiment and Research, 2007, 20 (2): 1–4. |

| [3] |

李其汉, 王延荣.

航空发动机结构强度设计问题[M]. 上海: 上海交通大学出版社, 2014.

LI Q H, WANG Y R. The design problem of aero-engine structure strength[M]. Shanghai: Shanghai Jiao Tong University Press, 2014. |

| [4] | BACHE M R. A review of dwell sensitive fatigue in titanium alloys:the role of microstructure, texture and operation conditions[J]. International Journal of Fatigue, 2003, 25 : 1079–1087. DOI: 10.1016/S0142-1123(03)00145-2 |

| [5] | WILLIAMS J C. Alternate materials choices-some challenges to the increased use of Ti alloys[J]. Materials Science and Engineering:A, 1999, 263 (2): 107–111. DOI: 10.1016/S0921-5093(98)01179-4 |

| [6] |

蔡建明, 曹春晓. 新一代600℃高温钛合金材料的合金设计及应用展望[J].

航空材料学报, 2014, 34 (4): 27–36.

CAI J M, CAO C X. Alloy design and application expectation of a new generation 600℃ high temperature titanium alloy[J]. Journal of Aeronautical Materials, 2014, 34 (4): 27–36. DOI: 10.11868/j.issn.1005-5053.2014.4.002 |

| [7] |

蔡建明, 弭光宝, 高帆, 等. 航空发动机用先进高温钛合金材料技术研究与发展[J].

材料工程, 2016, 44 (8): 1–10.

CAI J M, MI G B, GAO F, et al. Research and development of some advanced high temperature titanium alloys for aero-engine[J]. Journal of Materials Engineering, 2016, 44 (8): 1–10. DOI: 10.11868/j.issn.1001-4381.2016.08.001 |

| [8] |

王清江, 刘建荣, 杨锐. 高温钛合金的现状与前景[J].

航空材料学报, 2014, 34 (4): 1–26.

WANG Q J, LIU J R, YANG R. High temperature titanium alloys:status and perspective[J]. Journal of Aeronautical Materials, 2014, 34 (4): 1–26. DOI: 10.11868/j.issn.1005-5053.2014.4.001 |

| [9] | LVTJERING G, WILLIAMS J C. Titanium[M]. Berlin, Germany: Springer, 2003: 245. |

| [10] |

黄春峰. 现代航空发动机整体叶盘及其制造技术[J].

航空制造技术, 2006 (4): 94–100.

HUANG C F. Modern aeroengine integral blisk and its manufacturing technology[J]. Aeronautical Manufacturing Technology, 2006 (4): 94–100. |

| [11] | WILLIAMS J C, STARKE E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51 : 5775–5799. DOI: 10.1016/j.actamat.2003.08.023 |

| [12] |

薛松柏, 张亮, 皋利利, 等. 航空器制造中的焊接技术[J].

航空制造技术, 2009 (19): 26–29.

XUE S B, ZHANG L, GAO L L, et al. Welding technology of aircraft manufacturing[J]. Aeronautical Manufacturing Technology, 2009 (19): 26–29. DOI: 10.3969/j.issn.1671-833X.2009.19.003 |

| [13] |

萨拉瓦纳穆图H I H, 罗杰斯G F C, 科恩H, 等.

燃气涡轮原理[M]. 6版. 北京: 航空工业出版社, 2015.

SARAVANARMUTTOO H I H, ROGERS G F C, COHEN H, et al. Gas turbine theory[M]. 6th ed. Beijing: Aeronautical Industry Press, 2015. |

| [14] |

李杰, 陈光, 吕跃进.

世界著名商用航空发动机要览[M]. 北京: 航空工业出版社, 2016.

LI J, CHEN G, LV Y J. The summary of world famous commercial aeroengines[M]. Beijing: Aeronautical Industry Press, 2016. |

| [15] | NOWOTNY S, SCHAREK S, BEYER E, et al. Laser beam build-up welding:precision in repair, surface cladding, and direct 3D metal deposition[J]. Journal of Thermal Spray Technology, 2007, 16 (3): 344–348. DOI: 10.1007/s11666-007-9028-5 |

| [16] |

高峻, 罗皎, 李淼泉. 航空发动机双性能盘制造技术与机理的研究进展[J].

航空材料学报, 2012, 32 (6): 37–43.

GAO J, LUO J, LI M Q. Advance in manufacture technology and mechanism of aero-engine dual property disk[J]. Journal of Aeronautical Materials, 2012, 32 (6): 37–43. |

| [17] |

方昌德.

航空发动机的发展研究[M]. 北京: 航空工业出版社, 2009.

FANG C D. Development research of aero-engine[M]. Beijing: Aeronautical Industry Press, 2009. |

| [18] | GAYDA J, FURRER D. Dual microstructure heat treatment[J]. Advanced Materials&Processes, 2003, 7 : 36–40. |

| [19] | MATHEY G F. Method of making superalloy turbine disks having graded coarse and fine grains: US 5312497[P]. 1994-05-17. |

| [20] | GANESH S, TOLVERT R C. Differentially heat treated article and apparatus and process for the manufacture thereof: US 6478896B1[P]. 2002-11-12. |

| [21] | GAYDA J, GABB T P, KANTZOS P T. Heat treatment devices and method of operation thereof to produce dual microstructure superalloy discs: US 6660110B1[P]. 2003-12-09. |

| [22] |

陈光.

航空发动机结构设计分析[M]. 北京: 北京航空航天大学出版社, 2006.

CHEN G. Structural design analysis of aero-engine[M]. Beijing: Beihang University Press, 2006. |

| [23] | GORMAN M D. Dual-property alpha-beta titanium alloy forgings: US 5795413[P]. 1998-08-18. |

| [24] |

姚泽坤, 郭鸿镇, 刘建超, 等. 双性能钛合金压气机盘的成形机理[J].

中国有色金属学报, 2000, 10 (3): 378–382.

YAO Z K, GUO H Z, LIU J C, et al. Forging mechanism of two-phase Ti-alloy compressor disc with dual-property disk[J]. The Chinese Journal of Nonferrous Metals, 2000, 10 (3): 378–382. |

| [25] |

刘莹莹, 姚泽坤, 秦春, 等. Ti3Al/TC11合金焊接界面的高温性能[J].

稀有金属材料与工程, 2012, 41 (10): 1828–1832.

LIU Y Y, YAO Z K, QIN C, et al. Elevated temperature properties of the welding interface for Ti3Al/TC11 alloy[J]. Rare Metal Materials and Engineering, 2012, 41 (10): 1828–1832. DOI: 10.3969/j.issn.1002-185X.2012.10.029 |

| [26] | QIN C, YAO Z K, NING Y Q, et al. Hot deformation behavior of TC11/T-22Al-25Nb dual-alloy in isothermal compression[J]. Transactions of Nonferrous Metals Society of China, 2015, 25 (7): 2195–2205. DOI: 10.1016/S1003-6326(15)63832-8 |

| [27] | HELM D. Recent titanium research and development in Germany[C]//Ti-2007 Science and Technology, 11th World Conference on Titanium. New Osaka: Metallurgy Industry Press, 2007: 5-7. https://www.researchgate.net/publication/264875194_Recent_Titanium_Research_and_Development_in_Germany |

| [28] |

张小伟. 金属增材制造技术在航空发动机领域的应用[J].

航空动力学报, 2010, 31 (1): 10–16.

ZHANG X W. Application of metal additive manufacturing in aero-engine[J]. Journal of Aerospace Power, 2010, 31 (1): 10–16. |

| [29] |

弭光宝, 黄旭, 曹京霞, 等. 航空发动机钛火试验技术研究新进展[J].

航空材料学报, 2016, 36 (3): 20–26.

MI G B, HUANG X, CAO J X, et al. Experimental technique of titanium fire in aero-engine[J]. Journal of Aeronautical Materials, 2016, 36 (3): 20–26. DOI: 10.11868/j.issn.1005-5053.2016.3.004 |

2018, Vol. 46

2018, Vol. 46