文章信息

- 包昂, 卢德宏

- BAO Ang, LU De-hong

- WCp/高锰钢基复合材料及复合结构的冲击磨损性能

- Impact Wear Resistance of WCp/Hadfield Steel Composite and Composite Structure

- 材料工程, 2018, 46(4): 91-98

- Journal of Materials Engineering, 2018, 46(4): 91-98.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001288

-

文章历史

- 收稿日期: 2015-10-27

- 修订日期: 2017-11-11

控制WC颗粒的大小,抑制WC颗粒熔解后形成的Fe3W3C向基体中的扩散,可以获得良好力学性能的WC颗粒增强铁基复合材料[1],但该复合材料较低的韧性导致高冲击下的磨损性能较差[2-3]。高锰钢在经过水韧处理后得到单相奥氏体,随着冲击载荷增加,金属表面塑性变形增大,导致加工硬化现象,因此经常作为承受高冲击载荷的耐磨件[4]。在实际运用中,例如矿山机械的辊齿,其受到的冲击载荷通常是由磨料的大小和硬度决定,因而辊齿端部受到的冲击载荷非常不稳定。当冲击载荷较小时,高锰钢磨损量往往较大。结合二者优点,WC颗粒与钢液出色的润湿性能为复合材料提供较好的界面结合力;高锰钢较好的流动性,也提供了钢液与陶瓷颗粒复合的必要条件。采用塑性较好的金属基体包覆并支撑住硬脆的陶瓷颗粒,不仅显著提升纯金属的耐磨性,也有效弥补陶瓷颗粒韧性不足的问题[5-7]。

对比钢结硬质合金,铸造法制备颗粒增强复合材料具有成型适应性强,工艺简单和成本低廉等优点。近年来WC颗粒在钢液热作用下的熔解与析出也得到了较为深入的研究,在对WCp/Mn13组织的控制上也更加明了,WC颗粒的适度熔解,在基体强化的同时大幅提高了复合材料的综合性能[8]。但在冲击磨损工况中,复合材料的边缘往往特别容易崩落,因而加速复合材料的失效[9]。通常通过优化颗粒尺寸或改善基体成分来提高其抗冲击能力[10]。近年来,西安交通大学耐磨课题组开发了一种具有钉扎作用的WCp/Cr20高铬铸铁复合材料, 但只能有效抑制三体磨料磨损下复合层沿结合面剥落的问题[11-13]。

本工作通过挤压铸造方法,针对冲击磨料磨损工况制备出具有复合结构的WCp/高锰钢基复合材料,并与WCp/高锰钢基复合材料和高锰钢进行对比,研究其冲击磨料磨损性能,分析并探讨复合材料边缘崩落的原因及复合结构对冲击磨料磨损性能改善的机理。

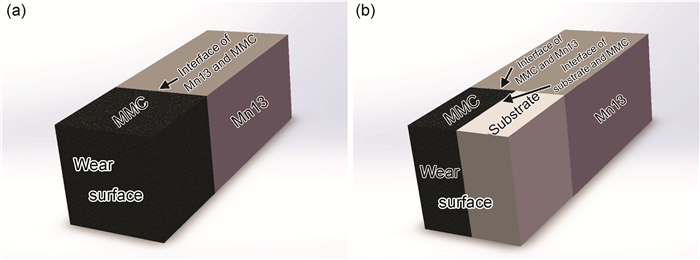

1 复合材料的制备 1.1 复合材料和复合结构设计借助挤压铸造法可以为钢液的充型和补缩提供较高的外力,克服钢液在陶瓷颗粒预制坯毛细管中的流动阻力,从而制备出组织致密,界面结合良好和具有大浸渗深度的复合材料。本实验中,材料耐磨性主要通过冲击磨料磨损结果体现,因此复合材料和复合结构试样外形尺寸均按磨损试验机要求设计,试样尺寸为10mm×10mm×30mm。根据冲击磨料磨损试验机的工作原理,如图 1所示,试样磨损表面会受到向上的正应力和向左的切向应力;因此在复合结构试样的切向应力方向加入基底,使得试样的磨损面为1/2复合材料和1/2基底,如图 2所示。

|

图 1 冲击磨料磨损示意图 Fig. 1 Schematic diagram of impact wear resistance |

|

图 2 磨损试样 (a)复合材料;(b)复合材料-钢复合结构 Fig. 2 Wear samples (a)composite material; (b)composite-steel composite structure |

WC与钢液良好的润湿性得益于在1523K时WC颗粒的分解[14], 该分解反应为2WC=W2C+C,在压力和钢液的热作用下,亚稳态的W2C还会继续发生分解反应W2C=2W+C, 两个分解反应的产物都能与钢液发生反应,生成Fe,W,C三相碳化物或是渗碳体及马氏体。碳化物和渗碳体的形成,消耗了分解形成的W和C,更加有助于分解反应的继续发生,分解反应使得颗粒形成粗糙界面,增加了颗粒与基体之间的接触面积,进一步提高了结合强度。但分解反应形成的C会使基体中出现严重的桥接相,降低基体的强度和韧性,同时,碳化物的大量出现,会恶化高锰钢特有的性能[15]。WC颗粒的体积分数变化及颗粒的大小,对复合材料的界面以及力学性能具有较大影响[16]。当WC颗粒体积分数低,颗粒小时,界面复合较好,但颗粒熔解严重,形成的新相将恶化基体。当WC颗粒体积分数高,颗粒较大时,复合材料硬度提高,但钢液热损失较多,界面复合较差,组织不够致密;因此具有复合结构的基底和WC预制体均用还原Fe粉作为填充相,这样可以吸收钢液对预制体的热作用,减小WC颗粒的分解。

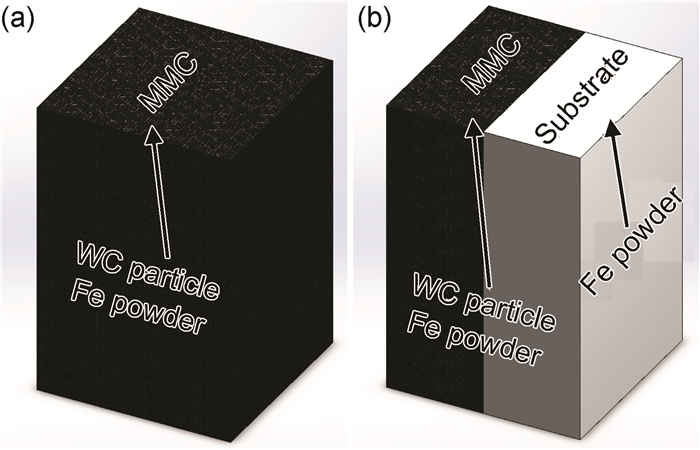

1.2 预制体的制备预制体由株洲硬质合金厂生产的100~150目的铸造WC颗粒,200目的还原Fe粉,水玻璃和水组成。将WC颗粒、还原Fe粉、水玻璃和水在球磨机中混合1h,填充到模具中,获得具有高强度的长方体预制体,尺寸为15mm×10mm×10mm。复合材料中WC颗粒所占的体积分数为30%,复合结构中将1/2复合材料用还原Fe粉替代,如图 3所示。

|

图 3 预制体 (a)复合材料; (b)复合结构 Fig. 3 Prefabricated part (a)composite material; (b)composite structure |

将模具与预制体一起预热到700℃,放入压机中,浇注高锰钢金属液,高锰钢成分如表 1所示。采用50MPa的压力压铸金属液,使得高锰钢金属液浸渗到WC陶瓷颗粒间隙中[17]。

| Steel | C | Si | Mn | P | S | Fe |

| Mn13 | 1 | 0.5 | 13 | ≤0.035 | ≤0.030 | Bal |

在MLD-10型动载磨损试验机上对高锰钢、复合材料和复合结构进行冲击磨料磨损测试。3种试样均通过水韧处理,试样尺寸为10mm×10mm×30mm。下摩擦试样为40Cr,硬度为55HRC,转速为200r/min。冲击载荷为1.5J,冲击频率为80次/min,冲击次数为12000次。磨料目数为20,流量为80kg/h。

2 实验结果 2.1 组织与界面在复合材料中,分别存在高锰钢区、复合材料区和高锰钢与复合材料的界面区,分别用Mn13,MMC和Mn13/MMC表示。相比复合材料,在复合结构中增加了基底与复合材料的界面区和还原Fe粉熔解后形成的基底组织,分别用Fe/MMC和Fe表示。

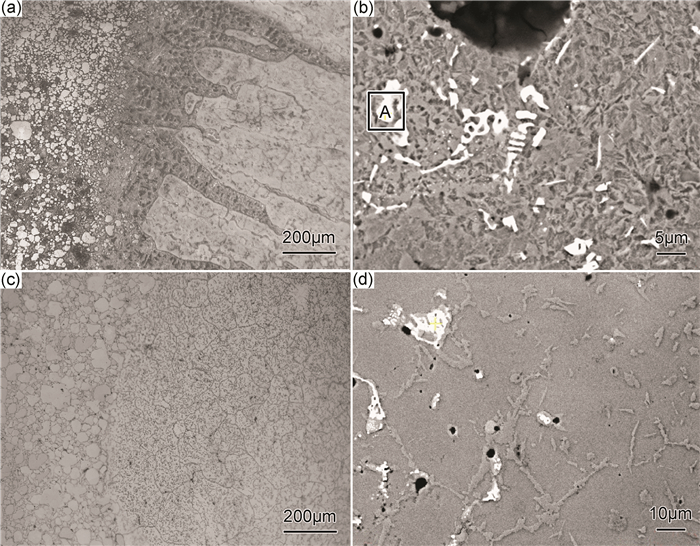

图 4(a)所示为复合材料经4%硝酸酒精腐蚀后金相图片,从左往右依次为MMC,Mn13/MMC,Mn13。Mn13/MMC厚度大约为200μm。图 4(b)对Mn13/MMC界面层放大,A区能谱分析结果如表 2所示,结果表明,A区包含Fe,W,C和少量的Mn,其原因应为复合材料区内部WC颗粒分解扩散进入高锰钢液中形成含W的碳化物。在冷却过程中,靠近MMC的过饱和W,C元素,以细小的WC颗粒析出,远离MMC的W,C元素,进入到界面层中,形成碳化物。图 4(c)为复合结构金相图,从左到右为MMC和Fe,可以明显地看出,在MMC与Fe的界面处,依然保留着较大的颗粒,在还原Fe粉的作用下,较好地抑制了WC颗粒的分解,从MMC到Fe中间并没有过渡层出现。图 4(d)为高锰钢液熔解还原Fe粉后形成的基底组织,在靠近MMC的地方含有少量白色物质,对白色区域进行能谱分析,其结果与Mn13/MMC界面层中白色物质相似。高锰钢液在浸渗还原Fe粉的过程中,还原Fe粉受热熔化并改变了高锰钢液的化学成分,水韧处理后基底组织不能完全奥氏体化,还含有部分游离的渗碳体。

|

图 4 界面组织 (a)复合材料界面金相组织;(b)界面Mn13/MMC SEM组织;(c)复合结构界面金相组织;(d)复合结构基底SEM组织 Fig. 4 Interface microstructures (a)metallographic structure of composite material diffusion layer; (b)SEM microstructure of the Mn13/MMC; (c)metallographic structure of composite structure; (d)SEM microstructure of substrate |

| Area | Mass fraction/% | |||

| C | Mn | Fe | W | |

| A | 13.94 | 0.79 | 33.05 | 52.22 |

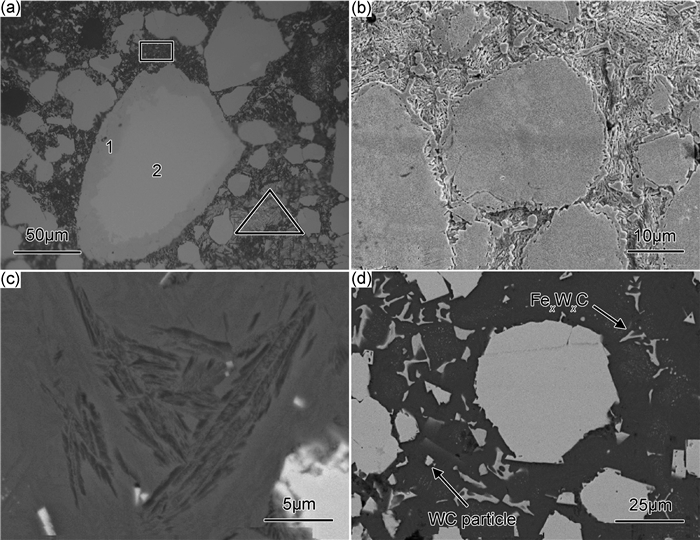

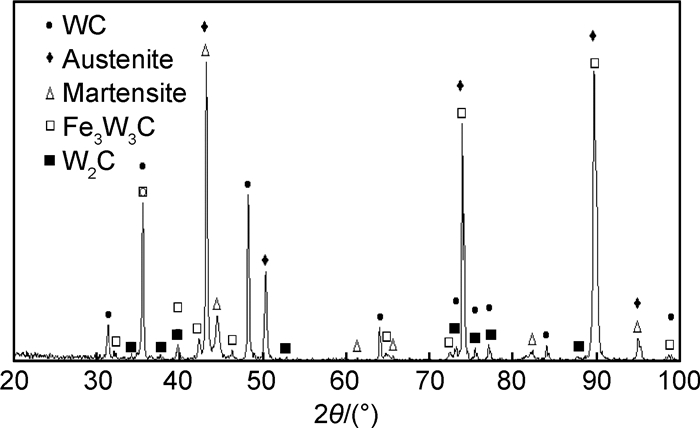

图 5为MMC区域内部金相组织,从图 5(a)可以看出,大颗粒的内部和外部在偏正光的作用下,颜色明显不同,对点1,点2分别进行能谱分析,如表 3所示,可以看出内外仅为有氧无氧的差别,虽然能谱对轻量元素以及5%以下定量分析是不准确的,但对定性分析依然具有一定的参考价值。对颗粒的形貌进行观察如图 5(b)所示,颗粒的外部发生了明显的熔解,靠近钢液的颗粒完全熔解后重新析出,形成较小的WC颗粒分布在大颗粒的周围,而颗粒内部还有一圈半熔解状态的边缘,在二次电子下表现为锯齿状的圆环套在颗粒外部。预制体在预热至700℃时,表面可能发生了轻微的氧化,而WC颗粒周围经熔解析出后能谱没有出现氧峰。对于颗粒周围的基体组织如图 5(a)所示,颗粒周围基体主要存在方框和三角形区域所示两种组织。由图 5(c)可知,三角形区域为马氏体,马氏体形成的原因为高锰钢钢液浸渗MMC区的过程中,靠近颗粒的地方,由于碳化钨的分解,补充了钢液中的C元素,过饱和的C元素在水韧处理后形成了马氏体。从图 5(d)可以看出,较大WC颗粒周围弥散分布了含W碳化物和没有完全分解或重新析出的细小WC颗粒,这也应该是方框区域内所存在的组织;因此,该复合材料MMC区域内部基体应为FexWxC,马氏体和奥氏体。图 6 XRD分析结果表明,复合材料与复合结构内部所形成的含W碳化物为Fe3W3C。整个MMC区域WC颗粒与钢液复合紧密,区域内颗粒分布均匀,组织致密,没有气孔和缺陷存在。

|

图 5 复合材料区 (a)复合材料区金相图;(b)WC颗粒的形貌;(c)WC颗粒周围的马氏体;(d)WC颗粒周围的FexWxC Fig. 5 Composite material (a)the metallographic structure of composite material; (b)morphologies of WC particles; (c)martensites around the WC particles; (d)FexWxC around the WC particles |

| Point | Mass fraction/% | |||

| O | C | Fe | W | |

| 1 | - | 26.81 | 1.47 | 71.72 |

| 2 | 3.04 | 23.01 | 1.32 | 72.63 |

|

图 6 WCp/高锰钢基复合材料XRD结果 Fig. 6 XRD analysis result of WCp/Hadfield steel composite material |

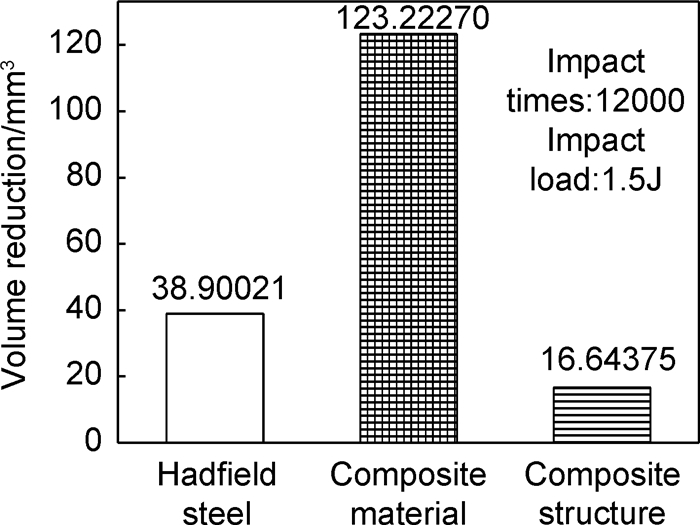

冲击磨料磨损实验结果如图 7所示,高锰钢冲击磨料磨损耐磨性为复合材料的3.17倍,而复合结构相对于高锰钢其耐磨性提高了1.34倍。可以看出,WCp/高锰钢基复合材料不具备冲击磨料磨损的性能。造成其体积磨损量较大的原因是复合材料的磨损面在冲击载荷的作用下呈块状崩落,导致大量的质量损失。

|

图 7 冲击磨料磨损实验结果 Fig. 7 Results of impact wear resistance |

12000次冲击磨料磨损后宏观形貌如图 8所示,图 8(a)为复合材料,在与下试样接触的复合材料前端,并没有出现复合材料崩落的现象;在与下试样接触的复合材料中后部则出现了严重的崩落,这也是造成复合材料体积磨损量较大的直接原因。图 8(b)为复合结构,在与下试样接触的前端为MMC区,表现为正常磨损;在与下试样接触的中部,沿旋转方向出现了塑性变形,表现为材料的滑移,同时在这个区域垂直于磨损方向的边缘也出现了轻微的崩落;在复合结构的末端出现了塑性变形的堆积,表现为材料的隆起。

|

图 8 冲击磨料磨损宏观形貌 (a)复合材料; (b)复合结构 Fig. 8 Macro morphologies of impact wear resistance (a)composite material; (b)composite structure |

图 9为复合材料磨损面的微观形貌,可以看出,裂纹的两侧均为WC颗粒,由此可以说明,在冲击载荷下,由于陶瓷颗粒的韧性不足,陶瓷颗粒从内部发生破裂,在长期的冲击载荷下,裂纹尖端处的应力集中将导致裂纹扩展至基体并到达下一个陶瓷颗粒。同时也可以说明实验所制备的WCp/高锰钢基复合材料具有良好的界面结合强度,裂纹的扩展大多是直接穿过WC颗粒,而不是沿着颗粒的界面,导致颗粒整颗脱落, 从而丧失颗粒增强的作用。

|

图 9 复合材料中颗粒的撕裂 Fig. 9 Laceration of particles in composite material |

在二次电子下发现复合材料的磨损形貌存在裂纹,对比图 10(a),(b)的二次电子和背散射可以看出,在MMC区域内会出现许多细小的裂纹,裂纹源大多产生于颗粒,而这些细小的裂纹大多出现在靠近复合材料边缘的地方。长期的冲击载荷导致MMC区域内颗粒破裂,颗粒裂纹进一步导致尖角处的应力集中,而边缘区的复合材料没有足够的区域来传递或吸收这些应力,导致颗粒中的裂纹进一步扩展进入基底,从而在边缘处形成许多微小的裂纹。从图 10(c), (d)中可以看出,当细小的裂纹连在一起就形成整条大的裂纹,裂纹所穿过的区域有较多的WC颗粒团聚区,裂纹的扩展不能被阻止,一直从复合材料区扩展至试样边缘,导致裂纹周围的整块复合材料更加容易地被下试样旋转所产生的切向力造成整块撕落。同时,裂纹的产生,将减少WC颗粒与基体的界面结合,使得WC颗粒易从基体中剥落,降低了复合材料的耐磨性能。

|

图 10 复合材料的裂纹 (a)二次电子下离散分布的裂纹;(b)背散射下裂纹源处的WC颗粒;(c)二次电子下的裂纹;(d)裂纹两侧团簇聚集的WC颗粒 Fig. 10 Cracks of composite material (a)dispersion cracks of SE morphology; (b)WC particles in crack source of BSE morphology; (c)big crack of SE morphology; (d)WC particle cluster areas on both sides of crack |

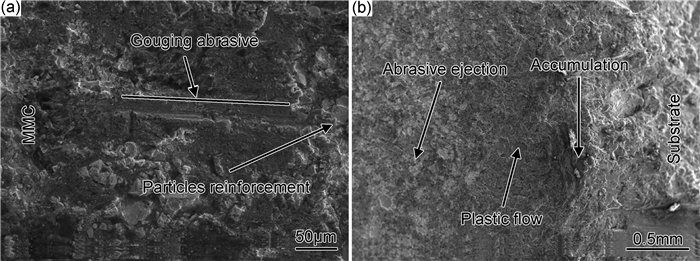

复合结构磨损形貌如图 11所示。图 11(a)为MMC区域磨损形貌,在冲击磨料磨损过程中主要承受着对磨料的破碎,磨料对基体产生凿削并与颗粒发生磨料磨损。复合结构MMC区域并没有裂纹出现,磨料对基体的凿削被颗粒的阻挡所中断,颗粒的高硬度也承担了对基体的保护作用;没有裂纹的基体,也将颗粒所受到的冲击及磨损应力及时地传递开来,并且紧紧地包裹住颗粒,对颗粒形成了良好的支撑。图 11(b)为复合结构中的基底部分,主要承担破碎后磨料的排出与之产生的三体磨料磨损以及由于试样旋转和磨料对MMC区域冲击产生的切向应力。可以看出,在基底的左边主要是破碎后磨料排出所产生的摩擦磨损,产生了塑性形变。在基底区域的中部发生隆起,主要是基底材料初期塑性流变的堆积,由于基底材料主要由奥氏体与弥散分布的碳化物构成,在具有良好塑性的前提下仍具有一定的强度,基底表面的塑性形变必然会遭到弥散强化的阻碍,位错的堆积也增加了塑性形变继续流动的阻力,致使其最终在基底区域中部形成堆积而停止移动。

|

图 11 复合结构的SEM磨损形貌 (a)MMC区域;(b)基底区域 Fig. 11 SEM worn morphologies of composite structure (a)MMC area; (b)substrate area |

图 12为复合结构边缘材料崩落示意图,复合结构在MMC区域与基底过渡区垂直摩擦方向两侧出现了轻微的剥落。其原因可能是,下试样旋转和冲击导致复合材料受到切向应力,而切向应力通过复合材料区传递到基底材料,使基底材料表层发生塑性形变,从而释放大量的应力,少部分应力最后在弥散碳化物和位错堆积的阻碍下消失。一部分切向应力在传递到支撑材料后转变传递方向,而朝着复合材料区内部传递的应力,经长距离的基体和颗粒传递吸收,最后消失。朝着复合材料区边缘传递的应力,在应力传递到边缘后,由于没有多余材料支撑,残余应力导致颗粒破裂或是颗粒与界面分离。颗粒的脱落或是破裂导致应力集中进一步增大,边缘区域裂纹进一步增多,当裂纹连在一起时,整块复合材料就会剥落。由此可知,若是在垂直于磨损方向的复合材料区边缘两侧也加入基底,将会显著提高复合材料的耐磨性。

|

图 12 边缘材料崩落示意图 Fig. 12 Schematic diagram of material on the edges of avalanche |

WCp/高锰钢基复合材料在受到切向应力时,若没有足够的材料来传递或吸收这些应力,将会在应力传递方向、材料的边缘和末端形成应力堆积。当超过复合材料所能承受的强度时,将会在复合材料颗粒与基体的界面处或是韧性较差的颗粒中出现裂纹,细微裂纹的出现将会加速应力堆积并以裂纹的形式释放,最终形成较大的裂纹,导致复合材料区整块的崩落。若在应力传递方向加上一些塑性较好且具有一定强度的基底材料,应力的出现将会快速地被连续致密的基底迅速传递开,从而分散减小这些应力,复合结构材料表层的塑性流变将释放产生的大量应力,而基底在弥散强化和位错堆积的作用下,可以承受更多的应力。

4 结论(1) 在预制体内部及周围添加还原Fe粉能够有效抑制浸渗过程中WC颗粒的分解。Mn13/MMC界面厚度为200μm,界面Fe/MMC在还原Fe粉的作用下完全没有过渡层形成。

(2) 冲击磨料磨损结果显示复合材料的体积磨损量为高锰钢的3.17倍,而复合结构相对于高锰钢其耐磨性提高了1.34倍。

(3) 复合材料中WC颗粒的分解,形成了大量的Fe3W3C和马氏体,降低了复合材料的韧性。应力在复合材料边缘堆积后,使边缘形成大量裂纹,最终导致整块复合材料的崩落。

(4) 复合结构通过表面的塑性流动释放大量应力,从而避免了MMC区域裂纹的出现,显著提高了材料的耐磨性。

(5) 复合结构在垂直于磨损方向两侧出现剥落是由于在边缘处应力的堆积,导致裂纹形成。若是在过渡区的两侧加上基底,将会显著提高材料的耐磨性。

| [1] |

冯志扬, 李祖来, 山泉, 等. 颗粒粒度对碳化钨颗粒增强铁基复合材料界面的影响[J].

材料工程, 2016, 44 (1): 83–88.

FENG Z Y, LI Z L, SHAN Q, et al. Effect of particles size on interface of tungsten carbide particles reinforced iron matrix composites[J]. Journal of Materials Engineering, 2016, 44 (1): 83–88. DOI: 10.11868/j.issn.1001-4381.2016.01.013 |

| [2] |

鲍崇高, 王恩泽, 高义民, 等. 氧化铝颗粒-耐热钢基复合材料的高温磨损特性[J].

西安交通大学学报, 1999, 33 (11): 79–81.

BAO C G, WANG E Z, GAO Y M, et al. Properties of alumina particle/heat-resistant steel composites under high temperature abrasive wear[J]. Journal of Xi'an Jiaotong University, 1999, 33 (11): 79–81. DOI: 10.3321/j.issn:0253-987X.1999.11.020 |

| [3] | ZHAO M H, LIU A G, GUO M H. Research on WC reinforced, metal matrix composite[J]. Welding & Joining, 2006, 26 (11): 26–29. |

| [4] |

马广清, 于文馨, 翟启杰, 等. 水韧处理工艺对合金高锰钢组织和性能的影响[J].

铸造, 2004, 53 (4): 308–309.

MA G Q, YU W X, ZHAI Q J, et al. Effect of water toughening treatment on structure and properties of trace alloyed high manganese steel[J]. Foundry, 2004, 53 (4): 308–309. |

| [5] |

高义民. 陶瓷颗粒增强铁基表面复合材料的研究现状与最新进展[J].

铸造, 2012, 61 (9): 985–990.

GAO Y M. Status and recent progress of research on ceramic particles reinforced iron matrix surface composite[J]. Foundry, 2012, 61 (9): 985–990. |

| [6] | PAGOUNIS E, LINDROOS V K. Processing and properties of particulate reinforced steel matrix composites[J]. Materials Science and Engineering:A, 1998, 246 (14): 221–234. |

| [7] | ZOU Z H, WU R J. Structure and property of composites[M]. Beijing: Science Publishing House, 1999: 108-109. |

| [8] |

黄浩科, 李祖来, 山泉, 等. 碳化钨/钢基复合材料的界面重熔[J].

材料研究学报, 2014, 28 (3): 191–196.

HUANG H K, LI Z L, SHAN Q, et al. Interface remelting of tungsten carbide particles reinforced steel composite[J]. Chinese Journal of Materials Research, 2014, 28 (3): 191–196. DOI: 10.11901/1005.3093.2013.790 |

| [9] | ZHANG G S, XING J D, GAO Y M. Impact wear resistance of WC/Hadfield steel composite and its interfacial characteristics[J]. Wear, 2006, 260 (7/8): 728–734. |

| [10] |

张国祥. WC颗粒增强高锰钢基表面复合材料的研究[D]. 包头: 内蒙古科技大学, 2011. ZHANG G X. Investigation on WC particles reinforced high manganese steel matrix surface composites[D]. Baotou: Inner Mongolia University of Science and Technology, 2011. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D292178 |

| [11] |

高义民, 李烨飞, 郑开宏, 等. 一种复合材料磨辊与磨盘及其负压铸造方法: ZL200910023027. 1[P]. 2011-06-01. GAO Y M, LI Y F, ZHENG K H, et al. A negative pressure casting method for composite material roller and disk die: ZL200910023027. 1[P]. 2011-06-01. |

| [12] |

李烨飞, 高义民, 邢建东, 等. 一种破碎机复合材料锤头及其铸造方法: ZL200910021871. 0[P]. 2011-02-09. LI Y F, GAO Y M, XING J D, et al. A crusher composite material hammer and its casting method die: ZL200910021871. 0[P]. 2011-02-09. |

| [13] |

李烨飞, 高义民, 邢建东, 等. 一种破碎机复合材料锤头及其负压铸造方法: ZL200910021876. 4[P]. 2010-11-10. LI Y F, GAO Y M, XING J D, et al. A crusher composite material hammer and its negative pressure casting method die: ZL200910021876. 4[P]. 2010-11-10. |

| [14] |

李祖来, 蒋业华, 叶小梅, 等. WC在WC/灰铸铁复合材料基体中的溶解[J].

复合材料学报, 2007, 24 (2): 13–17.

LI Z L, JIANG Y H, YE X M, et al. Dissolution of tungsten carbide particulates (WC) in the matrix of WC reinforced gray cast iron matrix composite[J]. Acta Materiae Compositae Sinica, 2007, 24 (2): 13–17. |

| [15] |

株洲硬质合金厂.

钢结硬质合金[M]. 北京: 冶金工业出版社, 1982: 86-92.

Zhuzhou Carbide Factory. Steel bonded carbide[M]. Beijing: Metallurgical Industry Press, 1982: 86-92. |

| [16] |

张国赏, 刘国宇, 邢建东, 等. WCp/Mn13表面复合材料的制备及其冲击磨损性能[J].

西安交通大学学报, 2005, 39 (7): 757–761.

ZHANG G S, LIU G Y, XING J D, et al. Fabrication and impact wear resistance of WCp/Mn13 surface composites[J]. Journal of Xi'an Jiaotong University, 2005, 39 (7): 757–761. |

| [17] |

贺小刚, 卢德宏, 陈世敏, 等. 挤压铸造制备Al2O3颗粒增强钢基复合材料[J].

特种铸造及有色合金, 2012, 32 (12): 1148–1151.

HE X G, LU D H, CHEN S M, et al. Preparation of Al2O3 particulate reinforced steel matrix composites by squeezing casting[J]. Special Casting & Nonferrous Alloys, 2012, 32 (12): 1148–1151. |

2018, Vol. 46

2018, Vol. 46