文章信息

- 何鹏, 耿慧远

- HE Peng, GENG Hui-yuan

- 先进热管理材料研究进展

- Research Progress of Advanced Thermal Management Materials

- 材料工程, 2018, 46(4): 1-11

- Journal of Materials Engineering, 2018, 46(4): 1-11.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2017.001194

-

文章历史

- 收稿日期: 2017-09-23

- 修订日期: 2018-01-10

2. 郑州机械研究所, 郑州 450001

2. Zhengzhou Research Institute of Mechanical Engineering, Zhengzhou 450001, China

热管理,包括热的分散、存储与转换,正在成为一门横跨材料、电子、物理等学科的新兴交叉学科。热管理系统在电子封装行业[1]、汽车行业[2]、动力电池行业[3]等都有特定的概念与内涵,热管理材料与其他控制器件协同保证这些系统工作在适当的温度。但是,随着科学技术和社会经济的飞速发展,这些热管理系统对于热量分散的速率、热量存储的效率与容量以及热-电等转换的方向及效率等提出了越来越高的要求,先进的热管理材料已经在电子设备、汽车工业及新能源行业发挥着越来越重要的作用。因此,有必要将热管理材料从其具体的应用中抽取出来,研究其成分、加工工艺以及微观组织等对热管理材料本身的物性特征的影响,为设计更高性能的热管理材料提供理论及实验依据。

1 先进热管理系统对于电子设备而言,热管理系统控制着电子设备内部与外部环境热交换过程,确保电子设备在各种运行状态下的温度处于要求范围内(图 1)。

|

图 1 电子设备热管理系统 Fig. 1 Thermal management system for electronic devices |

随着3D芯片堆栈技术的发展,电子器件的集成度持续以每年40%~50%的速度提高。在电子器件中,相当一部分功率损耗转化为热的形式。例如,20世纪80年代,集成电路热流密度约为10W/cm2,90年代则增加到20~30W/cm2,2008年已接近100W/cm2,目前芯片级热流密度已经超过1kW/cm2,而局部热点的热流密度甚至能够达到30kW/cm2[4-6]。为了确保发热电子元器件所产生的大量热量能够及时有效的散出,热管理己经成为微电子产品系统组装要考虑的一个重要方面。

汽车热管理系统从系统集成和整体角度出发,统筹设计热量与发动机和整体车身之间的关系,采用先进的材料、电子及智能化手段控制和优化热量传递及分布[7-9]。汽车热管理系统包括发动机冷却系统、暖通空调系统以及发动机尾气废热回收系统等,其工作性能的优劣,直接影响着汽车动力系统的整体性能。而汽车热管理系统所涉及的热管理材料更为广泛,包括用于汽车尾气废热回收及座椅温度调控的热电材料[10]、用于汽车预热以及电池管理的相变材料(Phase Change Material, PCM)[11]以及用于高导热冷却液的纳米流体[12]等。

对于先进的电池系统(锂电池、燃料电池、镍氢电池等),其热管理系统需要在电池温度较高时进行有效散热,而在温度较低时进行预热,提升电池温度,确保低温下的充电、放电性能;同时需要减小电池组内的温度差异,使电池组保持良好的一致性[3, 13-15]。先进的电池热管理系统需要根据温度对电池充放电性能曲线的影响,结合电池的电化学特性与产热机理,基于具体电池的最佳充放电温度区间,通过合理的设计,解决电池在温度过高或过低情况下工作而引起的电池性能下降甚至失效问题,以提升电池整体性能[16]。在纯电动汽车、混合电动汽车以及其他以动力电池为动力来源的动力系统,电池热管理意义巨大,不仅关系着汽车整体的运行效率,也关系着汽车本身的安全性能。传统上,电池组热管理系统主要基于液冷或者空气冷却,而近期相变材料在电池组热管理上的应用使其热管理开始向固体冷却方向发展[16]。

综上所述,先进的热管理系统在国民经济的各个领域发挥着越来越重要的作用,而先进的热管理材料,包括用于热分散的热界面材料及高导热封装材料,用于热存储的蓄热材料,以及用于热转换的热电转换材料等,是所有热管理系统的物质基础。目前,传统的热管理材料已经发展至接近其性能极限,这些因素促使人们必须进行重大技术突破,寻找到新兴先进热管理材料。

2 热管理材料研究动态和趋势 2.1 热界面材料热界面材料(Thermal Interface Material, TIM)在电子元器件热管理中起到了十分关键的作用,是该学科中的一个重要研究分支[17]。当微电子材料或器件相互接合时,实际的接触面积只有宏观接触面积的10%,而其余的均为充满空气的间隙。空气导热系数低于0.03W/(m·K)[18],是热的不良导体,这会降低系统散射效率。使用具有高导热率和延展性的热界面材料填充这些间隙,从而在微电子器件和散热器间建立无间隙的接触,可以大幅度降低接触热阻。

理想的热界面材料应具备以下几种特性:(l)高导热性,减少热界面材料本身的热阻;(2)高柔韧性,保证在较低安装压力条件下热界面材料能够最充分地填充接触表面的空隙,保证热界面材料与接触面间的接触热阻很小;(3)绝缘性;(4)安装简便并具可拆性;(5)适用性广,既能被用来填充小空隙,又能填充大缝隙[19]。

随着微电子产品对安全散热的要求越来越高,热界面材料也在不断发展。导热硅脂是最早的被广泛使用的一种热界面材料,曾经获得过良好的效果。但因其操作使用难度大、长期使用易失效等缺点[20],目前己经逐步让位于其他新型的热界面材料,无机纳米材料复合的聚合物基热界面材料是目前发展的一个重要方向[21]。

无机纳米填料广泛应用于聚合物材料的机械增强,导电性能改善以及热导率改善等。作为热界面材料,高的热导率是必需的。而通常的聚合物材料以及橡胶材料的热导率都比较低。无机填料,比如氧化铝[22],氮化铝[23],碳化硅[24],氮化硼[25]以及碳纳米管[26]等可以有效改善聚合物材料的热导率,但是一直以来存在的问题是:无机填料的加入,会使聚合物材料变脆、变硬,可加工性和柔韧性下降,这些恰恰使得聚合物作为高可加工材料的优势丧失殆尽。

目前国际、国内针对材料柔韧性下降这个问题并没有很好的解决方案。通常的做法是使用柔韧性尽量好的聚合物基体材料,另外,在保持材料柔韧性和获得高热导率之间寻求一个良好的平衡。即使用较为少量的填充物材料,尽可能保持材料的柔韧性,而热导率的改善就变得差强人意。表 1列出了目前典型的热界面材料及其传热特性[27]。

| Type | Thermal conductivity/ (W·m-1·K-1) | Bond line thickness/μm | Thermal interface resistance/ (10-6m2·K·W-1) | Reusability | Replace ability |

| Thermal grease | 0.4-4 | 20-150 | 10-200 | No | Medium |

| Thermal pad | 0.8-3 | 200-1000 | 100-300 | Yes | Excellent |

| Phase change material | 0.7-1.5 | 20-150 | 30-70 | No | Medium |

| Thermal gel | 2-5 | 75-250 | 40-80 | No | Medium |

| Thermally conductive adhesive | 1-2 | 50-200 | 15-100 | No | Poor |

| Solder | 20-80 | 25-200 | <5 | No | Poor |

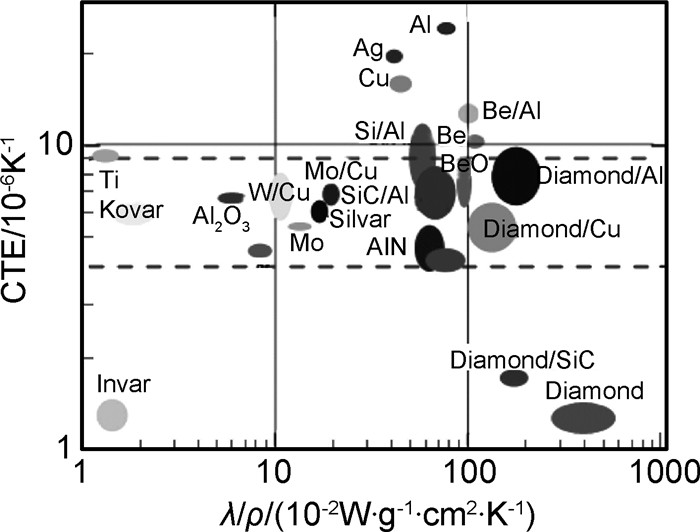

电子封装材料是半导体芯片与集成电路连接外部电子系统的主要介质,对电子器件的使用影响重大。理想的电子封装材料应满足如下性能要求:(1)高的热导率,保证电子器件正常工作时产生的热量能及时散发出去;(2)热膨胀系数须与半导体芯片相匹配,避免在升温和冷却过程中由于两者不匹配而导致的热应力损坏;(3)低密度,用在航天、军事等方面,便于携带;(4)综合的力学性能,封装材料对电子元器件须起到支撑作用[28-29]。图 2显示了典型的高导热封装材料及其热物性参数[29]。

传统的电子封装材料多为无机导热绝缘材料,因其自身材料的局限性,价格昂贵,难以加工成型等因素,已经无法满足现代电子封装技术的发展要求。导热聚合物基复合材料和金属基复合材料成为近年来发展的趋势。

导热聚合物基复合材料具有密度小、优良的电气绝缘性能、优良的介电性能、原材料便宜且容易加工等优点,在电子封装领域已有广泛应用。但是由于聚合物的无序结构特征,导致声子平均自由程往往只有3~5个原子距离,其热导率只有0.3W/(m·K)左右[30]。如何提高聚合物基导热复合材料的热导率是一直以来研究的核心问题。

本征型导热聚合物材料是在聚合物合成及成型加工过程中,通过改变分子和链节结构,或者通过外力的作用改变分子和分子链的排列来获得特殊物理结构,从而提高材料的导热性能[31]。Choy[32]将PE拉伸25倍后,PE的室温热导率达到了14W/(m·K),一般认为其原因在于拉伸时形成了相当数量的拉伸分子链构成了针状晶体-晶桥。Chen等[33-35]通过极限拉伸的方法获得了热导率达到104W/(m·K)的聚乙烯纳米线,而理论预测的单分子链聚乙烯热导率高达350W/(m·K)。但是目前制备这种本征型导热高分子材料比较困难,且价格昂贵。

填充型导热高分子材料是通过向聚合物基体中添加高导热填料的方法来制备。目前国内外导热聚合物材料的研究主要集中在填充型导热聚合物材料方向,导热填料主要可以分为:(1)金属类填料,比如铜、银、金、镍和铝等;(2)碳类填料,比如无定形碳、石墨、金刚石、碳纳米管和石墨烯等;(3)陶瓷类填料,如氮化硼(BN)、氮化铝(AlN)、氮化硅(Si3N4)、碳化硅(SiC)、氧化镁(MgO)、氧化铍(BeO)、氧化铝(Al2O3)、氧化锌(ZnO)、氧化硅(SiO2)等。

金属基复合材料综合了金属基体优良的导热性、可加工性和增强体高导热、低热膨胀的性能优点,通过改变增强相种类、体积分数、排列方式或者复合材料的热处理工艺,能够较好地实现热导率高、热膨胀系数可调的功能,制备出热物理性能与电子器件材料相匹配的封装材料[36-37]。通常,影响金属基复合材料导热性能的主要因素有:增强体的物性(种类、含量、形状及尺寸)、金属基体的物性(种类及纯度)、增强体-基体的复合界面热导及增强体在基体中的空间分布等[38]。目前,高体积分数SiC颗粒增强的铝基复合材料热导率可以达到200W/(m·K)、热膨胀系数为7.8×10-6K-1,密度仅为3.0g/cm3,表现出优异的综合性能,是当前制备工艺最成熟、性能稳定应用广泛的电子封装用金属基复合材料[39]。为了开发热导率更高的金属基复合材料,研究者已经逐渐将目光转向了金刚石、石墨烯等增强的铝基、铜基和银基复合材料,但是,这些金属基体与金刚石或石墨烯之间润湿性较差,界面效应成为制约其性能的瓶颈[40-42]。

2.3 蓄热材料除了锂电池以外,蓄热材料是另外一种重要的能量存储手段。它可以方便地把工业废热、太阳辐照等带来的热量收集起来,所获得的热量用于使用蒸汽发动机或热电装置发电以及建筑物内温度调节等。蓄热材料能量存储的形式包括显热储存或潜热储存。显式的储热系统是基于材料的温度、质量、热容量,并且这些系统的体积更大,需要更多的空间。而潜热蓄能系统由于尺寸紧凑、能量密度高而更具有吸引力。相变材料(Phase Change Materials, PCM)正是利用物质在相变(如凝固/熔化、凝结/汽化、固化/升华等)过程发生的相变热来进行热量的储存和利用的潜热存储材料[43]。

PCM的工作过程包括两个阶段:一是热量的储存阶段,即把高峰期多余的动力、工业余热废热或太阳能等通过蓄热材料储存起来;二是热量的释放阶段,即在使用时通过蓄热材料释放出热量,用于采暖、供热、温度维持等。热量储存和释放阶段循环进行,就可以利用蓄热材料解决热能在时间和空间上的不协调性,达到能源高效利用和节能的目的。理想的PCM应满足这样的一些条件:蓄热密度高(大于200kJ/kg),相变过程中热导率高,体积变化小,很少或者不存在过冷的问题,化学性稳定,无毒性和腐蚀性,并且容易从自然界获得或者人工开发。提高PCM的相变速率、热效率、储热密度和长期稳定性是目前面临的重要课题[44-45]。

PCM根据其化学成分可归类为有机和无机相变材料。表 2列出了目前典型的相变储热材料及其热物性参数[43]。有机相变材料由烃制成,包括石蜡、脂肪醇、脂肪酸和蜡等。无机相变材料包括熔盐、盐水合物和金属等。另一类相变材料包括有机-无机、无机-无机和有机-有机化合物的共晶混合物。无机共晶混合物适用于高温热存储系统,如集中太阳能热电厂;而有机共晶体适用于低温储热,如维持建筑温度,用于电池组的热管理系统等。有机化合物如石蜡、脂肪酸和脂肪醇具有低熔点(10~60℃),用于低温家用热存储。石蜡是直链烃,具有熔融热高、低蒸气压、化学惰性、无相分离的自发成核等理想特性,是目前研究最多的有机PCM之一。但石蜡的热导率仅为0.2W/(m·K),这增加了其熔化时间以及蓄热系统的充热时间,因此通过向石蜡中加入各种高热导率填料形成PCM复合材料是目前研究的一个热点[46-47]。

| Compound | Melting temperature/℃ | Heat of fusion/(kJ·kg-1) | Thermal conductivity/(W·m-1·K-1) | Density/(kg·m-3) |

| MgCl2·6H2O | 117 | 168.6 | 0.570(liquid, 120℃) 0.694(solid, 90℃) |

1450(liquid, 120℃) 1569(solid, 20℃) |

| Mg(NO3)2·6H2O | 89 | 162.8 | 0.490(liquid, 95℃) 0.611(solid, 37℃) |

1550(liquid, 94℃) 1636(solid, 25℃) |

| Ba(OH)2·8H2O | 48 | 265.7 | 0.653(liquid, 85.7℃) 1.225(solid, 23℃) |

1937(liquid, 84℃) 2070(solid, 24℃) |

| CaCl2·6H2O | 29 | 190.8 | 0.540(liquid, 38.7℃) 0.1.088 (solid, 23℃) |

1562(liquid, 32℃) 1802(solid, 24℃) |

| Paraffin wax | 64 | 173.6 | 0.167(liquid, 63.5℃) 0.346(solid, 33.6℃) |

790(liquid, 65℃) 916(solid, 24℃) |

| Polyglycol E600 | 22 | 127.2 | 0.189(liquid, 38.6℃) - |

1126(liquid, 25℃) 1232(solid, 4℃) |

| Palmitic acid | 64 | 185.4 | 0.162(liquid, 68.4℃) - |

850(liquid, 65℃) 989(solid, 24℃) |

| Capric acid | 32 | 152.7 | 0.153(liquid, 38.5℃) - |

878(liquid, 45℃) 1004(solid, 24℃) |

| Caprylic acid | 16 | 148.5 | 0.149(liquid, 38.6℃) - |

901(liquid, 30℃) 981(solid, 13℃) |

| Naphthalene | 80 | 147.7 | 0.132(liquid, 83.8℃) 0.341(solid, 49.9℃) |

976(liquid, 84℃) 1145(solid, 20℃) |

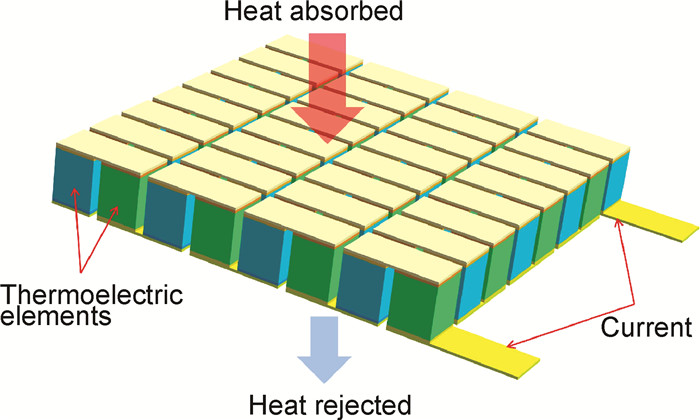

热电制冷器件(图 3)利用热电材料的Peltier效应,可以在通入电流的条件下将热从高温端转移到低温端,实现电到热的转化,提高电子模块封装的冷却效果,从而减少芯片结温或适应更高的功耗[48]。理想的热电材料需要高的无量纲优值(zT),即低的热导率、高的功率因子[10]。热电制冷器件具有小巧、无噪音、没有活动部件等优势,另外也可以进行主动温度控制,是固态激光器、焦平面特测器阵列等必不可少的冷却装置。近年来人们希望利用Peltier效应的逆效应即Seebeck效应将汽车尾气等废热转化为电能,实现从热到电的转化[49-50]。

|

图 3 热电制冷器件 Fig. 3 Thermoelectric cooler |

与蒸发-压缩冷凝器相比,热电制冷器件可调节的热流量大小有限,另外它的能效比(Coefficient of Performance,COP)要比传统的冷凝系统低。热电制冷器件的COP取决于应用环境,但通常小于1,这意味着热电制冷器件所消耗的电能相当/或大于元器件被冷却的功率耗散。这些缺点主要是由于目前的热电材料的局限所导致。所以,热电制冷器件目前仅应用在相对较低的热流量场合。为了改善热电制冷器件的性能,目前业界正在做大量的研究工作,开发高性能的热电材料是主要的研究方向之一[51-52]。图 4显示了目前典型的热电材料及其无量纲优值[51]。

从工程应用的角度而言,对于热管理材料的要求是多方面的。例如,希望热界面材料在具有高热导率的同时保持高的柔韧性和绝缘性;对于高导热封装材料,则希望高的热导率和与半导体器件相匹配的热膨胀率;对于相变储热材料,则希望高的储热能力和热传导能力。为了同时兼顾这些特性,将不同的材料复合在一起从而达到设计要求的整体性能是热管理材料的发展趋势。

通常,影响复合材料热学性能的主要因素有:增强体的物性(热导率、热膨胀率、体积分数、形状及尺寸)、基体的物性(热导率和热膨胀率等)、增强体/基体的界面特性及增强体在基体中的空间分布(弥散或连续分布)。关于不同增强体、基体及其界面结合等制备加工方法和热学性能的研究已有诸多的报道。然而,近来人们已经注意到材料复合构型以及复合界面的微观结构对复合材料的热导率及热膨胀率也有显著的影响,这方面的研究已经成为热管理材料复合化研究的一个主要方向[29]。复合构型是指增强体在复合材料中的空间分布,即不同或相同种类的增强体在宏观或微观尺度的连续性和位向关系及其二者之间的耦合效应。例如,近年来发现,混杂、层状、环状、双峰、梯度、多孔、双连续/互穿网络、分级、谐波等非均匀复合构型更有利于发挥复合设计的自由度和复合材料中不同组元间的协同耦合效应,实现其性能指标的最优化配置[53]。复合界面微观结构是指复合界面的精细调控,包括复合界面的化学成分、结合状态、微观结构及物相组成等。复合材料中的界面属于一种过渡区,具有亚微米尺度,一般可以称为界面相或者界面层。界面处产生的界面应力、界面化学反应、界面组分偏析、界面结晶等界面效应导致界面处热及力学性能具有很大的不同,从而影响到复合材料的多种性质。随着实验表征手段和计算机模拟技术的发展,从原子或者分子的尺度对复合材料界面相的研究已经成为一个非常活跃的领域。

3 热管理材料的设计及传热机理的理论研究动态 3.1 均匀、均质固体的微观热传导机制热传导是热能在固体内的输运过程,从微观的角度,这个输运过程主要是通过载流子(电子或空穴)的运动和晶格振动(声子)实现的。金属的热传导主要就是其中自由电子从高温端扩散到低温端而产生热流的现象,声子的热传导作用相对可以忽略;对于绝缘体,因为不存在载流子,则其热传导主要是其中声子从高温端扩散到低温端而产生热流所致;对于半导体,其热导率则由两种机制共同决定。

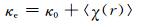

载流子热导率(κc)服从Wiedemann-Franz定律[54],即

|

(1) |

式中:σ为电导率;T为热力学温度;L为洛伦兹常数。

对于金属而言[55]

|

(2) |

而对于半导体,L由其具体的能带结构和载流子散射机制所决定。

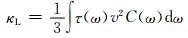

关于本征晶格热导的微观表述是由Peierls[56]于1929年首先建立的声子Boltzmann方程。Boltzmann传输方程也是大多数宏观固体传热理论的基础,基于Boltzmann方程进行数值求解是热导率计算的主要方法。最常见的数值求解方法是Callaway热导模型[57],即利用弛豫时间近似来求解声子Boltzmann方程,将晶格看作是准连续的弹性介质,由此得到弛豫时间相关的晶格热导率公式。

|

(3) |

式中:ω为声子频率;C(ω)为声子比热;v为声子群速率;τ为声子散射的弛豫时间。

比热与群速度由声子的振动谱决定,可以通过非弹性中子散射等实验手段测量或者通过第一性原理计算获得,是材料的本征特性;声子散射弛豫时间由温度、频率、声子间相互作用以及点缺陷、位错以及晶界等缺陷所决定,受固体的成分波动以及微观组织等因素影响。固体中热传导过程是各种散射机制的共同作用,声子散射弛豫时间满足Matthiessen定律,即τ的倒数等于各个散射机制单独起作用时的弛豫时间的倒数之和。

Callaway模型在处理单晶和多晶材料的晶格热导率方面获得了巨大的成功,可以准确拟合从0K到晶体熔化前非常大温区内的晶格热导率,并定性给出各种声子散射机制的相对强度。固体中的热传导过程是各种散射机制的共同作用,对于不同频率的声子,不同的声子散射过程占主导作用。对于低频的声子,其主要散射机制为晶界散射;对于中高频声子,其主要散射机制为声子-声子散射;对于高频声子,点缺陷散射过程占据主导地位[58]。因此,为了开发高热导率的热管理材料,总是希望尽可能减少材料中缺陷的含量,增加晶粒尺寸的同时尽可能抑制声子-声子散射。

声子不能通过外加磁场或者电场的方式进行控制,也没有一个能持续产生特定频率声子的声子源,同时也很难直接测量材料中声子的频率,这些导致声子研究成为一个持续多年的挑战性问题。声子之间具有强烈的非线性相互作用,但这种非线性作用却恰恰是固体材料中热阻的来源。近年来,高性能并行计算技术及密度泛函理论(Density Functional Theory, DFT)的进步为理解这一问题带来了新的希望,并预言了一些新的超高热导率热管理材料。

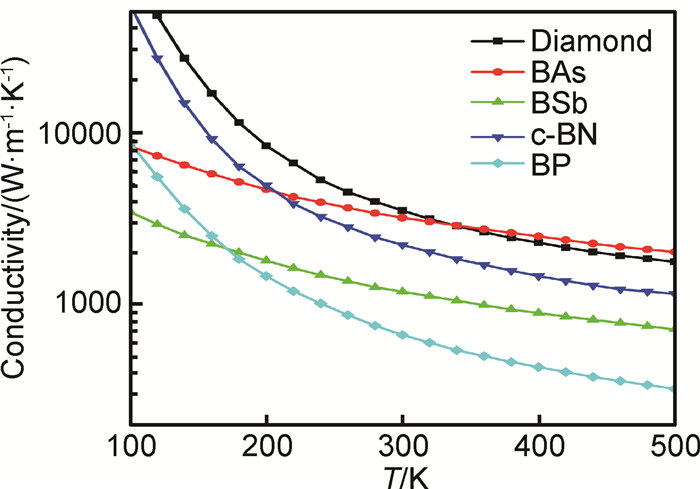

利用密度泛函理论以及密度泛函微扰理论(Density Functional Perturbation Theory, DFPT)等第一性原理方法,研究者可以计算原子间的相互作用,提取相互作用的简谐项及非简谐项,得到声子态密度、分波声子态密度和声子的色散谱[59]。在Maradudin等[60]和Deinzer等[61]的声子相互作用理论框架下直接计算声子-声子散射的弛豫时间,在此基础上应用波尔兹曼输运方程来研究晶格热导率。目前,受限于计算能力的瓶颈,密度泛函微扰理论主要用于晶胞中含有较少原子(数十个以下)的单晶体的晶格热导率的模拟计算。最近,Lindsay等[62-63]通过第一性原理的计算,预测砷化硼具有极高的热导率(2000W/(m·K)),远高于类似材料硅的热导率(200W/(m·K)),在高温甚至高于金刚石的热导率,如图 5所示[63]。砷化硼极高的热导率可以通过其声子谱来理解。在大部分材料中,声子散射过程牵涉到光学支部分,如一个光学支声子散射成为两个声学支声子。而在砷化硼的声子谱中,光学支与声学支之间具有较宽的声子带隙,抑制了散射过程。砷化硼的声学支束聚在一起,其束聚效应同样抑制了散射。

实际的热管理材料大部分为复合材料,为了阐明复合材料显微结构与其宏观等效热导率的关系,并用于指导设计更高性能的热管理复合材料,人们提出了各种各样的复合材料热导率模型。

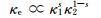

对于任意的由两组元构成的各向同性复合材料,Hashin-Shtrikman公式[64]给出了其有效热导率κe的上限与下限:

|

(4) |

式中p为两相的体积分数, p1+p2=1, 且假定κ1 < κ2。

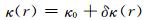

若复合材料的显微结构已知, 则复合材料内局部的热导率κ(r)可以表示为

|

(5) |

式中:κ0为不依赖空间位置的参考常量,其取值具有任意性;而δκ(r)则是一个微扰项。引入格林函数的方法可以进一步定义一个张量

|

(6) |

式中

|

(7) |

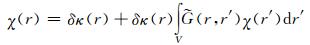

式中〈χ(r)〉为χ(r)的体积平均值。

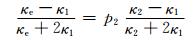

由于复合材料中各部分的相互作用的存在,对式(6)的精确求解是困难的。但是如果采用平均场近似,即复合材料中每一部分均都被考虑是处于相同的有效介质中,则式(6)的求解可以明显简化。若选取κ0=κe,即〈χ(r)〉=0,则χ(r)可以自洽地由式(6)及

|

(8) |

此即著名的Bruggeman-Landauer方程[66-67]。

若选取κ0=κ1,即〈χ(r)〉≠0,此时δκ(r)和〈χ(r)〉可以方便求解,此即非自洽有效介质方法。对于各组元均为各向同性的近似球体的复合材料,非自洽有效介质方法给出

|

(9) |

此即著名的Maxwell-Garnett方程[68]。可以证明,在p2→0的情况下,式(8)和式(9)是等价的。一般而言,有效介质理论主要用于处理复合材料中增强相体积分数较小的情况。需要指出的是,自洽或者非自洽有效介质理论中基体或增强相的热导率均是固定值,亦即复合材料的特征尺度远大于声子的平均自由程。但是对于纳米复合材料而言,复合界面将强烈散射低频声子,此时必须考虑热导率的频率特性,相关的研究也是目前传热领域的一个热点。

3.3 渗流转变当复合材料中某一相颗粒的体积分数大于某个临界值fc时,这些颗粒将互相连接形成一个连续的无规则集团,构成互相贯穿的骨架结构,复合材料的显微结构发生几何相变,此时复合材料的热导率也将发生突变,称为渗流转变,fc即为渗流阈值[69]。

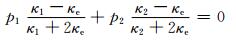

经典的有效介质理论在渗流阈值附近失效,复合材料的有效热导率可以由渗流理论的标度关系描述。对各向同性的双组元复合材料而言,在p2=fc处,

|

(10) |

在稍微偏离fc处,

|

(11) |

式中s, t为临界指数。

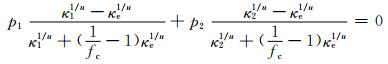

受渗流理论的启发,Kirkpatrick[70]以及Mclachlan[71]等提出了修正的自洽有效介质方法。

|

(12) |

式中u为经验参数,它并不能从自洽方程本身得到,当fc=1/3、u=1时,式(12)即为式(8)。通过选择合适的fc和u,式(12)可以很好地拟合大部分实验结果。

渗流理论预言了复合材料热导率在渗流阈值fc处的突变,而fc受颗粒尺寸、形状、取向、大小及空间分布等的影响,因此近年来通过控制复合材料的加工过程调整其渗流阈值的大小,从而调控复合材料热导率正成为研究的前沿。Zhang等[72]制备了银粒子填充的环氧树脂复合材料,通过控制复合材料的加工过程,可以使银粒子从弥散分布状态(fc=18%)转变为渗流集团状态(fc=4%),从而使20%银粒子填充复合材料的热导率提高了1倍(图 6)。

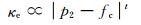

Kapitza在1941年首先发现低温下液体-金属界面处存在温度差,即存在界面热阻RK。随后,人们陆续发现界面热阻的普遍性,室温或者更高温度下不同固体之间也存在界面热阻。

复合材料中界面热阻对其宏观热传导有着显著的影响,为了处理这种情况,可以把半径为a的球形弥散分布相及其界面层视为一个整体,并定义一个新的热导率系数κ2c。

|

(13) |

把式(13)定义的κ2c代替式(9)中的κ2,即为目前广泛应用的Hasselman-Johnson模型[73]。

造成界面热阻的原因有很多,其微观机制也正是目前研究的热点。一般而言,复合材料中界面热阻的影响因素主要包括以下4点:

(1) 界面两侧传热机制的差异

当绝缘体-绝缘体构成界面时,如BN与聚合物构成的界面,界面热阻主要由声子在越过界面时声子速率、密度以及声子态密度的差异造成;当绝缘体-金属构成界面时,如金属与金刚石构成的界面,金属中的热传导主要由电子主导,而在绝缘体中热量传输则由声子决定,所以金属-非金属界面处电子与声子之间复杂的耦合作用亦成为构成界面热阻的原因之一,其具体的微观机制目前是固体物理研究的前沿,尚无确定的结论[74]。

(2) 界面结构

第一性原理计算及实验的研究都指出,界面的种类(共格、半共格以及非共格)、界面粗糙度、界面附近晶格的无序化程度、应变场起伏以及位错密度等均会影响声子的传播。图 7总结了不同材料的界面热导率及其主要影响因素[75]。

(3) 界面结合强度

界面结合与很多因素有关,如界面处原子键合的类型是化学键结合还是较弱的范德华力结合,颗粒的表面修饰,以及所施加的压力等。虞锦洪等[76]对BN纳米片与环氧树脂基体设计了3种不同界面相互作用强度:(a)具有共价键结合的环氧树脂/超支化聚芳酰胺修饰的BN复合材料(BN-HBP);(b)用十八胺分子修饰BN纳米片(BN-ODA),十八胺长链分子与环氧分子发生分子缠结而产生一个比化学键结合稍弱一些的界面相互作用;(c)直接添加BN纳米片的环氧复合材料,BN纳米片与环氧树脂间表现为弱的界面相互作用。热导率测量结果表明,3种复合材料的导热系数逐次递减。

(4) 化合物中间层的影响

如果构成复合材料的组元之间润湿性较差,界面结合力弱,将造成较大的界面热阻,则可以通过调整成分或者加工工艺的方法形成化合物中间层,从而实现化学键结合。研究者为了解决银、铜等金属与金刚石之间湿润性较差的问题,提高界面结合而在银、铜等金属中加入Si或者Cr等元素,或者对金刚石颗粒进行表面预处理,在界面处形成厚度适宜的碳化物,从而极大地减小了界面热阻。

4 结束语先进热管理系统对于热量分散的速率、热量存储的效率与容量以及热-电等转换的方向及效率等提出了越来越高的要求,迫切需要先进的热管理材料。为达到这一目的,将不同的材料复合在一起从而达到设计要求的整体性能是目前热管理材料的发展趋势。无机纳米材料复合的聚合物基热界面材料在具有高热导率的同时保持高的柔韧性和绝缘性;金刚石增强的金属基复合材料则具有高的热导率和与半导体器件相匹配的热膨胀率;对于相变储热材料,高热导率增强相的复合则使其兼顾了高的储热能力和热传导能力。

基于此,未来先进热管理材料的开发主要涉及两个层面的内容:(1)在材料的制备与加工层面,需要创新的材料制备方法,改善填料或增强体与基体(聚合物或金属)的界面结合,获得理想的复合材料构型;(2)在基础理论研究方面,需要深入理解多尺度上的声子热传导、载流子传导机制、声子-电子耦合机制、金属-非金属界面处复杂的电子与声子传输机制等,进而为高热导率材料(热界面材料和封装材料)、低热导率材料(热电材料)以及相变蓄热材料的设计提供理论依据,在此过程中,分子动力学以及密度泛函理论及大规模并行计算技术,将在揭示多尺度上的热传输机制方面发挥越来越重要的作用。

| [1] | MOORE A L, SHI L. Emerging challenges and materials for thermal management of electronics[J]. Materials Today, 2014, 17 (4): 163–174. DOI: 10.1016/j.mattod.2014.04.003 |

| [2] | CHIARA F, CANOVA M. A review of energy consumption, management, and recovery in automotive systems, with considerations of future trends[J]. Proceedings of the Institution of Mechanical Engineers, Part D:Journal of Automobile Engineering, 2013, 227 (6): 914–936. DOI: 10.1177/0954407012471294 |

| [3] | LIU H, WEI Z, HE W, et al. Thermal issues about Li-ion batteries and recent progress in battery thermal management systems:a review[J]. Energy Conversion and Management, 2017, 150 : 304–330. DOI: 10.1016/j.enconman.2017.08.016 |

| [4] | POP E, SINHA S, GOODSON K E. Heat generation and transport in nanometer-scale transistors[J]. Proceedings of the IEEE, 2006, 94 (8): 1587–1601. DOI: 10.1109/JPROC.2006.879794 |

| [5] | MAHAJAN R, CHIU C, CHRYSLER G. Cooling a microprocessor chip[J]. Proceedings of the IEEE, 2006, 94 (8): 1476–1486. DOI: 10.1109/JPROC.2006.879800 |

| [6] | HAMANN H F, WEGER A, LACEY J A, et al. Hotspot-limited microprocessors:direct temperature and power distribution measurements[J]. IEEE Journal of Solid-State Circuits, 2007, 42 (1): 56–65. DOI: 10.1109/JSSC.2006.885064 |

| [7] | WAGNER J R, GHONE M C, DAWSON D W, et al. SAE international, 2002. coolant flow control strategies for automotive thermal management systems[R]. Warrendale, PA, USA: SAE International, 2002. |

| [8] | MALLIK S, EKERE N, BEST C, et al. Investigation of thermal management materials for automotive electronic control units[J]. Applied Thermal Engineering, 2011, 31 (2): 355–362. |

| [9] |

于莹潇, 袁兆成, 田佳林, 等. 现代汽车热管理系统研究进展[J].

汽车技术, 2009 (8): 1–7.

YU Y X, YUAN Z C, TIAN J L, et al. Research progress of modern vehicle thermal management system(VTMS)[J]. Automobile Technology, 2009 (8): 1–7. |

| [10] | SNYDER G J, TOBERER E S. Complex thermoelectric materials[J]. Nature Materials, 2008, 7 (2): 105–114. DOI: 10.1038/nmat2090 |

| [11] | LAJUNEN A, HADDEN T, HIRMIZ R, et al. Thermal energy storage for increasing heating performance and efficiency in electric vehicles[C]//2017 IEEE Transportation Electrification Conference and Expo(ITEC). Harbin, 2017: 95-100. |

| [12] | LEONG K Y, SAIDUR R, KAZI S N, et al. Performance investigation of an automotive car radiator operated with nanofluid-based coolants (nanofluid as a coolant in a radiator)[J]. Applied Thermal Engineering, 2010, 30 (17): 2685–2692. |

| [13] | KIM E, SHIN K G, LEE J. Real-time battery thermal management for electric vehicles[C]//2014 ACM/IEEE International Conference on Cyber-Physical Systems(ICCPS). Berlin, Germany, 2014: 72-83. |

| [14] | KIM E, LEE J, SHIN K G. Modeling and real-time scheduling of large-scale batteries for maximizing performance[C]//2015 IEEE Real-Time Systems Symposium. San Antonio, Texas, USA, 2015: 33-42. |

| [15] | LOPEZ-SANZ J, OCAMPO-MARTINEZ C, ALVAREZ-FLOREZ J, et al. Nonlinear model predictive control for thermal management in plug-in hybrid electric vehicles[J]. IEEE Transactions on Vehicular Technology, 2017, 66 (5): 3632–3644. |

| [16] | YANG Z, ZHOU L, LUO W, et al. Thermally conductive, dielectric PCM-boron nitride nanosheet composites for efficient electronic system thermal management[J]. Nanoscale, 2016, 8 (46): 19326–19333. DOI: 10.1039/C6NR07357C |

| [17] | PRASHER R. Thermal interface materials:historical perspective, status, and future directions[J]. Proceedings of the IEEE, 2006, 94 (8): 1571–1586. DOI: 10.1109/JPROC.2006.879796 |

| [18] | LEMMON E W, JACOBSEN R T. Viscosity and thermal conductivity equations for nitrogen, oxygen, argon, and air[J]. International Journal of Thermophysics, 2004, 25 (1): 21–69. DOI: 10.1023/B:IJOT.0000022327.04529.f3 |

| [19] | SARVAR F, WHALLEY D C, CONWAY P P. Thermal interface materials-a review of the state of the art[C]//20061st Electronic System Integration Technology Conference. Dresden, Germany, 2006: 1292-1302. |

| [20] | DUE J, ROBINSON A J. Reliability of thermal interface materials:a review[J]. Applied Thermal Engineering, 2013, 50 (1): 455–463. DOI: 10.1016/j.applthermaleng.2012.06.013 |

| [21] | HANSSON J, NILSSON T M J, YE L, et al. Novel nanostructured thermal interface materials:a review[J]. International Materials Reviews, 2017 (37): 1–24. |

| [22] | HU Y, DU G, CHEN N. A novel approach for Al2O3/epoxy composites with high strength and thermal conductivity[J]. Composites Science and Technology, 2016, 124 : 36–43. DOI: 10.1016/j.compscitech.2016.01.010 |

| [23] | YU H, LI L, KIDO T, et al. Thermal and insulating properties of epoxy/aluminum nitride composites used for thermal interface material[J]. J Appl Polym Sci, 2012, 124 (1): 669–677. DOI: 10.1002/app.35016 |

| [24] | WANG W X, LU X, LIU J, et al. New nano-thermal interface materials (nano-TIMs) with SiC nano-particles used for heat removal in electronics packaging applications[C]//2006 International Conference on Electronic Materials and Packaging. Hong Kong, 2006: 1-5. |

| [25] | HOU J, LI G, YANG N, et al. Preparation and characterization of surface modified boron nitride epoxy composites with enhanced thermal conductivity[J]. RSC Advances, 2014, 4 (83): 44282–44290. DOI: 10.1039/C4RA07394K |

| [26] | ZHANG K, CHAI Y, YUEN M M F, et al. Carbon nanotube thermal interface material for high-brightness light-emitting-diode cooling[J]. Nanotechnology, 2008, 19 (21): 215706. DOI: 10.1088/0957-4484/19/21/215706 |

| [27] | HANSSON J, ZANDÉN C, YE L, et al. Review of current progress of thermal interface materials for electronics thermal management applications[C]//2016 IEEE 16th International Conference on Nanotechnology(IEEE-NANO). Sendai, Japan, 2016: 371-374. |

| [28] | TONG X C. Advanced materials for thermal management of electronic packaging; springer series in advanced microelectronics[M]. Springer: New York, 2011: 30. |

| [29] |

李志强, 谭占秋, 范根莲, 等. 高效热管理用金属基复合材料研究进展[J].

中国材料进展, 2013, 32 (7): 431–440.

LI Z Q, TAN Z Q, FAN G L, et al. Progress of metal matrix composites for efficient thermal management applications[J]. Materials China, 2013, 32 (7): 431–440. |

| [30] | CHEN H, GINZBURG V V, YANG J, et al. Thermal conductivity of polymer-based composites:fundamentals and applications[J]. Progress in Polymer Science, 2016, 59 : 41–85. DOI: 10.1016/j.progpolymsci.2016.03.001 |

| [31] | KIM G H, LEE D, SHANKER A, et al. High thermal conductivity in amorphous polymer blends by engineered interchain interactions[J]. Nature Materials, 2015, 14 (3): 295–300. DOI: 10.1038/nmat4141 |

| [32] | CHOY C L. Thermal conductivity of polymers[J]. Polymer, 1977, 18 (10): 984–1004. DOI: 10.1016/0032-3861(77)90002-7 |

| [33] | SHEN S, HENRY A, TONG J, et al. Polyethylene nanofibres with very high thermal conductivities[J]. Nature Nanotech, 2010, 5 (4): 251–255. DOI: 10.1038/nnano.2010.27 |

| [34] | HENRY A, CHEN G. High thermal conductivity of single polyethylene chains using molecular dynamics simulations[J]. Phys Rev Lett, 2008, 101 (23): 235502–235505. DOI: 10.1103/PhysRevLett.101.235502 |

| [35] | HENRY A, CHEN G, PLIMPTON S J, et al. 1D-to-3D transition of phonon heat conduction in polyethylene using molecular dynamics simulations[J]. Phys Rev B, 2010, 82 (14): 144308. DOI: 10.1103/PhysRevB.82.144308 |

| [36] | 曾婧, 彭超群, 王日初, 等. 电子封装用金属基复合材料的研究进展[J]. 中国有色金属学报, 2015, 25 (12): 3255–3270. |

| [37] | ZWEBEN C. Metal-matrix composites for electronic packaging[J]. JOM, 1992, 44 (7): 15–23. DOI: 10.1007/BF03222270 |

| [38] | HASSELMAN D P H, DONALDSON K Y, GEIGER A L. Effect of reinforcement particle size on the thermal conductivity of a particulate-silicon carbide-reinforced aluminum matrix composite[J]. Journal of the American Ceramic Society, 1992, 75 (11): 3137–3140. DOI: 10.1111/jace.1992.75.issue-11 |

| [39] | MOLINA J M, SARAVANAN R A, ARPON R, et al. Pressure infiltration of liquid aluminium into packed SiC particulate with a bimodal size distribution[J]. Acta Matallurgica, 2002, 50 (2): 247–257. |

| [40] | SCHUBERT T, CIUPI ŃSKI Ł, ZIELI ŃSKI W, et al. Interfacial characterization of Cu/diamond composites prepared by powder metallurgy for heat sink applications[J]. Scripta Materialia, 2008, 58 (4): 263–266. DOI: 10.1016/j.scriptamat.2007.10.011 |

| [41] | SCHUBERT T, TRINDADE B, WEIßGÄRBER T, et al. Interfacial design of Cu-based composites prepared by powder metallurgy for heat sink applications[J]. Materials Science and Engineering:A, 2008, 475 (1): 39–44. |

| [42] | TAVANGAR R, MOLINA J M, WEBER L. Assessing predictive schemes for thermal conductivity against diamond-reinforced silver matrix composites at intermediate phase contrast[J]. Scripta Materialia, 2007, 56 (5): 357–360. DOI: 10.1016/j.scriptamat.2006.11.008 |

| [43] | ZALBA B, MARIÍN J M, CABEZA L F, et al. Review on thermal energy storage with phase change:materials, heat transfer analysis and applications[J]. Applied Thermal Engineering, 2003, 23 (3): 251–283. DOI: 10.1016/S1359-4311(02)00192-8 |

| [44] | XIAO M, FENG B, GONG K. Preparation and performance of shape stabilized phase change thermal storage materials with high thermal conductivity[J]. Energy Conversion and Management, 2002, 43 (1): 103–108. DOI: 10.1016/S0196-8904(01)00010-3 |

| [45] | YU S, WANG X, WU D. Microencapsulation of n-octadecane phase change material with calcium carbonate shell for enhancement of thermal conductivity and serving durability:synthesis, microstructure, and performance evaluation[J]. Applied Energy, 2014, 114 : 632–643. DOI: 10.1016/j.apenergy.2013.10.029 |

| [46] | MORTAZAVI B, YANG H, MOHEBBI F, et al. Graphene or h-BN paraffin composite structures for the thermal management of Li-ion batteries:a multiscale investigation[J]. Applied Energy, 2017, 202 : 323–334. DOI: 10.1016/j.apenergy.2017.05.175 |

| [47] | FANG X, FAN L W, DING Q, et al. Thermal energy storage performance of paraffin-based composite phase change materials filled with hexagonal boron nitride nanosheets[J]. Energy Conversion and Management, 2014, 80 : 103–109. DOI: 10.1016/j.enconman.2014.01.016 |

| [48] | ZEBARJADI M. Electronic cooling using thermoelectric devices[J]. Applied Physics Letters, 2015, 106 (20): 203506. DOI: 10.1063/1.4921457 |

| [49] | KUMAR S, HEISTER S D, XU X, et al. Thermoelectric generators for automotive waste heat recovery systems part Ⅰ:numerical modeling and baseline model analysis[J]. Journal of Electronic Materials, 2013, 42 (4): 665–674. DOI: 10.1007/s11664-013-2471-9 |

| [50] | KUMAR S, HEISTER S D, XU X, et al. Thermoelectric generators for automotive waste heat recovery systems part Ⅱ:parametric evaluation and topological studies[J]. Journal of Electronic Materials, 2013, 42 (6): 944–955. DOI: 10.1007/s11664-013-2472-8 |

| [51] | ZHU T, LIU Y, FU C, et al. Compromise and synergy in high-efficiency thermoelectric materials[J]. Advanced Materials, 2017, 29 (14): 1605884. DOI: 10.1002/adma.v29.14 |

| [52] | POUDEL B, HAO Q, MA Y, et al. High-thermoelectric performance of nanostructured bismuth antimony telluride bulk alloys[J]. Science, 2008, 320 (5876): 634–638. DOI: 10.1126/science.1156446 |

| [53] |

郭强, 李志强, 赵蕾, 等. 金属材料的构型复合化[J].

中国材料进展, 2016, 35 (9): 641–650.

GUO Q, LI Z Q, ZHAO L, et al. Metal matrix composites with microstructural architectures[J]. Materials China, 2016, 35 (9): 641–650. |

| [54] | FRANZ R, WIEDEMANN G. Ueber die wärme-leitungsfähigkeit der metalle[J]. Annalen der Physik, 1853, 165 (8): 497–531. DOI: 10.1002/(ISSN)1521-3889 |

| [55] | TRITT T M. Thermal conductivity:theory, properties, and applications[M]. Berlin: Springer, 2005. |

| [56] | PEIERLS R. Zur kinetischen theorie der wärmeleitung in kristallen[J]. Annalen der Physik, 1929, 395 (8): 1055–1101. DOI: 10.1002/(ISSN)1521-3889 |

| [57] | CALLAWAY J. Model for lattice thermal conductivity at low temperatures[J]. Physical Review, 1959, 113 (4): 1046–1051. DOI: 10.1103/PhysRev.113.1046 |

| [58] | KLEMENS P G. The thermal conductivity of dielectric solids at low temperatures (theoretical)[J]. Proceedings of the Royal Society A:Mathematical, Physical and Engineering Sciences, 1951, 208 (1092): 108–133. DOI: 10.1098/rspa.1951.0147 |

| [59] | BARONI S, De GIRONCOLI S, DAL C A, et al. Phonons and related crystal properties from density-functional perturbation theory[J]. Reviews of Modern Physics, 2001, 73 (2): 515–562. DOI: 10.1103/RevModPhys.73.515 |

| [60] | MARADUDIN A A, FEIN A E, VINEYARD G H. On the evaluation of phonon widths and shifts[J]. Physica Status Solidi (B), 1962, 2 (11): 1479–1492. DOI: 10.1002/(ISSN)1521-3951 |

| [61] | DEINZER G, BIRNER G, STRAUCH D. Ab initio calculation of the linewidth of various phonon modes in germanium and silicon[J]. Physical Review B, 2003, 67 (14): 144304. DOI: 10.1103/PhysRevB.67.144304 |

| [62] | LINDSAY L, BROIDO D A, REINECKE T L. First-principles determination of ultrahigh thermal conductivity of boron arsenide:a competitor for diamond?[J]. Physical Review Letters, 2013, 111 (2): 025901. DOI: 10.1103/PhysRevLett.111.025901 |

| [63] | BROIDO D A, LINDSAY L, REINECKE T L. Ab initio study of the unusual thermal transport properties of boron arsenide and related materials[J]. Physical Review B, 2013, 88 (21): 214303. DOI: 10.1103/PhysRevB.88.214303 |

| [64] | HASHIN Z, SHTRIKMAN S. A variational approach to the theory of the elastic behaviour of multiphase materials[J]. Journal of the Mechanics and Physics of Solids, 1963, 11 (2): 127–140. DOI: 10.1016/0022-5096(63)90060-7 |

| [65] | STROUD D. Generalized effective-medium approach to the conductivity of an inhomogeneous material[J]. Physical Review B, 1975, 12 (8): 3368–3373. DOI: 10.1103/PhysRevB.12.3368 |

| [66] | BRUGGEMAN D A.G. Berechnung verschiedener physikalischer Konstanten von heterogenen Substanzen:Ⅰ dielektrizitäts-konstanten und leitfähigkeiten der mischkörper aus isotropen substanzen[J]. Annalen der Physik, 1935, 416 (7): 636–664. DOI: 10.1002/(ISSN)1521-3889 |

| [67] | LANDAUER R. The electrical resistance of binary metallic mixtures[J]. Journal of Applied Physics, 1952, 23 (7): 779–784. DOI: 10.1063/1.1702301 |

| [68] | GARNETT M J C. Colours in metal glasses, in metallic films, and in metallic solutions:Ⅱ[J]. Philosophical Transactions of the Royal Society of London.Series A, 1906, 205 : 237–288. DOI: 10.1098/rsta.1906.0007 |

| [69] | STAUFFER D. Introduction to percolation theory[J]. Taylor & Francis, 1985, 40 (1): 122. |

| [70] | KIRKPATRICK S. Percolation and conduction[J]. Reviews of Modern Physics, 1973, 45 (4): 574–588. DOI: 10.1103/RevModPhys.45.574 |

| [71] | McLACHLAN D S. Equations for the conductivity of macroscopic mixtures[J]. Journal of Physics C:Solid State Physics, 2000, 19 (9): 1339–1354. |

| [72] | ZHANG X, YUEN M M F. High performance electrical conductive composites with ultralow percolation threshold[C]//201415th International Conference on Electronic Packaging Technology. Chengdu, 2014: 306-309. |

| [73] | HASSELMAN D P H, JOHNSON L F. Effective thermal conductivity of composites with interfacial thermal barrier resistance[J]. Journal of Composite Materials, 1987, 21 (6): 508–515. DOI: 10.1177/002199838702100602 |

| [74] | MONACHON C, WEBER L, DAMES C. Thermal boundary conductance:a materials science perspective[J]. Annual Review of Materials Research, 2016, 46 (1): 433–463. DOI: 10.1146/annurev-matsci-070115-031719 |

| [75] | HOPKINS P E. Thermal transport across solid interfaces with nanoscale imperfections:effects of roughness, disorder, dislocations, and bonding on thermal boundary conductance[J]. ISRN Mechanical Engineering, 2013 : 1–19. |

| [76] | YU J, HUANG X, WU C, et al. Interfacial modification of boron nitride nanoplatelets for epoxy composites with improved thermal properties[J]. Polymer, 2012, 53 (2): 471–480. DOI: 10.1016/j.polymer.2011.12.040 |

2018, Vol. 46

2018, Vol. 46