文章信息

- 汤超, 陈花玲, 李博, 刘学婧

- TANG Chao, CHEN Hua-ling, LI Bo, LIU Xue-jing

- 软材料表面形貌调控与应用研究进展

- Research Progress in Tunable Surface Morphology in Soft Materials and Applications

- 材料工程, 2018, 46(3): 131-141

- Journal of Materials Engineering, 2018, 46(3): 131-141.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000989

-

文章历史

- 收稿日期: 2016-08-20

- 修订日期: 2017-09-29

2. 西安交通大学 机械结构强度与振动国家重点实验室, 西安 710049;

3. 西安交通大学 机械制造系统工程国家重点实验室, 西安 710049

2. State Key Laboratory for Strength and Vibration of Mechanical Structures, Xi'an Jiaotong University, Xi'an 710049, China;

3. State Key Laboratory for Mechanical Manufacturing System Engineering, Xi'an Jiaotong University, Xi'an 710049, China

在自然界,很少有生物体的表面是光滑平整的,绝大多数生物表面都具有高低不平的表面形貌。在日常生活中,类似于褶皱、压痕、凸起等不同表面形貌也随处可见,例如:长期浸泡在水中的手指表面,悬挂在天花板上的落地窗帘,植物果实表面的棱角等等,从大自然到日常生活,形形色色的表面形貌无处不在[1-6]。自然界不同生物体各种各样的表面形貌具有不同的特殊功能,例如:荷叶表面的清洁功能、含羞草叶子的感知功能、壁虎脚趾的吸附功能、鲨鱼皮肤的减阻功能等[7]。近年来,这些不同表面形貌特性及其特殊功能的产生机理及调控方法被大量分析与研究,并在众多工程领域得到应用[8-13]。

由于橡胶、聚合物凝胶等软材料制备简单,且施加不同的外界激励也可以得到不同的表面形貌,因此,利用软材料的大变形特性产生不同表面形貌进而加以利用吸引了越来越多的学者关注[14-23]。本文主要介绍基于不同机理的软材料表面形貌的产生方法,并对不同表面形貌在工程上的应用进展进行评述,为后续软材料表面形貌的潜在应用开发提供借鉴。

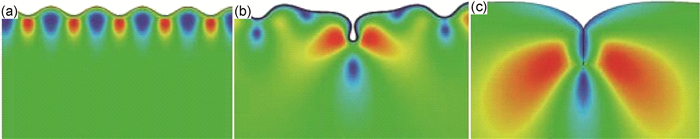

1 软材料表面形貌调控方法生物体不同表面形貌的形成主要是因为其表层往往是由弹性模量不同的组织材料复合而成,生长时根据材料力学特性在不同的结构构型[24]下形成了各种各样的表面形貌。同生物体类似,软材料表面不同形貌的形成主要是不同弹性模量的软硬多层材料在外界激励(机械力、湿度、温度、pH值、电场、磁场、化学处理等)下,软材料会产生较大的变形,而较硬的材料会限制软材料的大变形。通过合理设计软硬材料的弹性模量组合以及合理调控激励条件的施加顺序、作用时间等,就可以得到预定的表面形貌[25-27]。软材料的典型表面形貌主要分为三种类型:褶皱(wrinkling)、折叠(folding)和折痕(creasing),如图 1所示。褶皱是指材料表面高低起伏的波浪状图形,往往具有周期性;折叠是指材料表面局部的凹陷图形;折痕指材料表面形成的裂缝等山脊状图形。这三种表面形貌较为常见,其余的还包括屈曲(buckling)、卷皱(crumpling)等[28-29]。本文主要介绍几种应用较广的软材料表面不同形貌的产生方法。

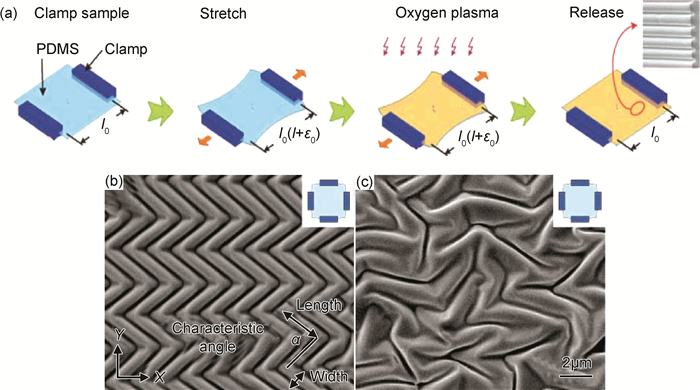

对软材料进行预拉伸然后进行表面处理(氧等离子体处理、紫外光臭氧处理、化学沉积等[30-35])是应用最多的一种产生不同表面形貌的方法。所采用的软材料多为PDMS(聚二甲基硅氧烷),具体过程是将X-Y方向预拉伸后的PDMS进行表面处理,使其表面形成一层硬质的氧化层,然后将预拉伸的PDMS释放,由于软硬材料弹性模型的不同会在其界面处产生一定的应力,当应力超过一定的临界限值,材料表面将会产生波浪状的褶皱。根据预拉伸力的大小、表面处理得到氧化层的厚度以及PDMS释放时顺序不同可以得到不同的表面形貌。其制作流程如图 2(a)所示[36]。图 2(b)为交替的双轴拉伸松弛形成的人字形图案,即Y轴先拉伸然后X轴再拉伸先松弛X轴再松弛Y轴,图 2(c)为同时双向拉伸松弛PDMS形成的无规则皱纹。

传统的机械拉伸方法需要复杂的机械构件和夹具,在工程应用中受到限制,且其表面形貌一旦形成只具有固定的形式。最近十几年来,一种基于智能材料与结构的“软机械”由于可以根据不同需要主动变形形成不同的表面形貌,因而具有更加灵活与广阔的应用前景[37-42]。电活性聚合物是软机械结构的核心材料,根据换能机制的不同,电活性聚合物材料可以分为离子型和电子型两类[43]。其中介电弹性体(Dielectric Elastomer,简称DE)材料由于其可以产生大变形的特点被用来产生不同的材料表面形貌。

图 3(a)示意了一种最基本的DE驱动器结构,这种驱动器是一种三层平面结构,中间是DE薄膜,上下表面均匀涂覆了导电的柔性电极。当施加电压Φ和三个方向的机械力P1, P2, P3后,DE材料的上下表面由于极化,积累了正负电荷±Q,正负电荷相互吸引产生静电库仑力,在厚度方向上压缩材料而产生变形,从原始尺寸L1×L2×L3变为l1×l2×l3。在应力载荷和电压载荷同时作用下,DE材料产生力电耦合变形:厚度变小,平面面积扩张。由于DE材料的弹性模量较低,一般在1MPa以下,因此这种变形可以达到100%以上,具有很大的应用前景[44]。DE材料产生褶皱主要分为两种机理,一种是突跳失稳;一种是张力损失[45],突跳失稳后往往就是材料的电击穿,所以应尽量避免,而基于张力损失机理则可以得到稳定的褶皱形貌。图 3(b)是作者所在课题组以3M公司的VHB4910材料为基底,上下涂覆螺旋形碳膏电极利用张力损失机理产生的褶皱。

|

图 3 DE电致变形原理及褶皱现象(a) DE材料平面驱动器结构的电致变形过程;(b)DE材料电致变形引起的褶皱 Fig. 3 Electro-deforming process principle of DE and wrinkling behavior (a)the electro-deforming process of DEplane actuator; (b)the wrinkling behavior caused by electro-deforming |

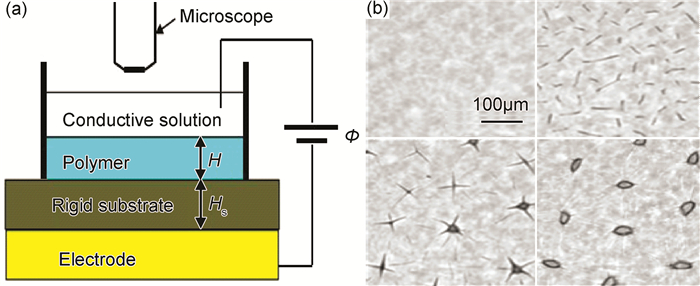

图 4(a)为Zhao课题组[46]将预拉伸的PDMS薄膜覆盖到刚性基质上并分别在上下连接NaCl导电溶液和金属电极在高电压(108V/m)下产生的表面折痕,图 4(b)为PDMS表面分别在8.8,9.7,13.3,15.6kV电压加载下的表面折痕。

热处理法是指将软硬复合材料在一定温度下加热,由于基底材料与表面材料膨胀系数的差异,冷却后会在材料表面形成不同的表面形貌。热处理法一般分为两种方法:一种是在较高温度下,在柔软基底表面沉积一层薄的硬质材料,然后进行冷却;另外一种是直接加热沉积有金属薄层的聚合物[36]。在冷却过程诱导褶皱产生的系统中,表面的硬质材料一般为金属、氧化层或者像PS(聚苯乙烯)等高分子聚合物,下层一般是像PDMS这种软质的弹性体材料,此类复合材料可以将弹性能积累在系统中并经由冷却过程中形成褶皱来释放;在热诱导褶皱的系统中,硬质材料一般仍是金属薄层,但是底层材料多是PS或者PMMA(聚甲基丙烯酸甲酯)等聚合物,当温度升高至转变温度以上或者升高到聚合物温度,聚合物的弹性模量将剧烈变化,从而使热应力得到积累,进而导致褶皱的产生[47]。

Bowden等[48]利用热处理法得到褶皱图案的操作流程。首先加热PDMS基底并沉积一层5nm的Ti金属层,再沉积一层50nm的金膜,等恢复到常温后,PDMS表面就会形成褶皱图案,在PDMS上预先制作不同的特征结构会使薄膜的边界条件改变,从而可以得到不同的褶皱图案。

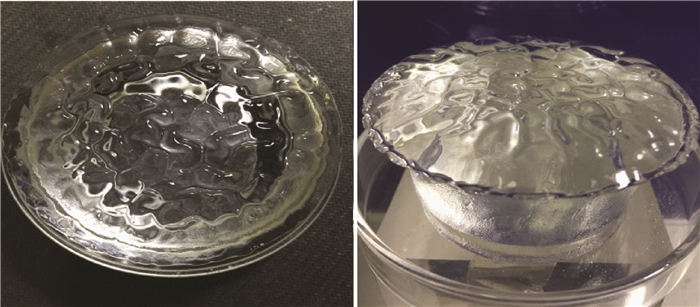

1.3 溶剂溶胀法溶剂溶胀法是指将软硬复合材料浸入一定的溶剂中,由于软硬材料在溶剂中溶胀比例不同进而产生内应力使材料表面形成一定的褶皱形貌。受到边界的约束,单独的软材料在溶剂中溶胀时也会使其表面形成褶皱形貌,图 5所示为本实验室制备的丙烯酰胺水凝胶在容器中加水浸泡溶胀形成的褶皱表面。

|

图 5 水凝胶表面褶皱 Fig. 5 Wrinkling behavior of hydrogel |

材料溶胀形成褶皱的方法可通过溶剂在材料中扩散程度以及不同材料的模量差异进行调控,进而形成不同的褶皱形貌。Chung等[49]在硅基底上旋涂500纳米厚的PS薄膜,在紫外光臭氧(UVO)处理下使PS薄膜发生交联,然后在甲苯蒸气中诱导一段时间,在PS表面上就会产生褶皱形貌, 根据甲苯UVO处理时间不同可以得到不同的褶皱图形。Guvendiren等[50]制备了由部分聚合的甲基丙烯酸羟乙基酯(PHEMA),光引发剂和交联剂-乙二醇二甲基丙烯酸(EGDMA)组成的溶液。将溶液旋涂到硅片上进行紫外光处理得到聚甲基丙烯酸羟乙基酯水凝胶薄膜。由于薄膜中的溶解氧能够消耗自由基阻止光聚合,在凝胶薄膜越深的地方溶解氧越少。所以,水凝胶薄膜越深的地方,聚合物的交联程度越低,导致水凝胶薄膜厚度方向上形成了模量梯度,在去离子水溶剂的环境下,薄膜表面溶胀成了不同的表面形貌,如图 6所示。

不同表面形貌的形成方法众多,本文主要介绍了预拉伸法、热处理法以及溶剂溶胀法,此外还有渗透压驱动法、模板诱导法以及上述方法的组合等。预拉伸方法较为简单也应用最广,热处理法以及溶剂溶胀法操作较为复杂,实际应用中受到较多限制。

2 软材料表面形貌应用研究近些年来,随着软材料表面形貌研究的深入以及表面形貌形成与控制技术的日趋成熟,越来越多的研究人员试图将不同的表面形貌应用到工程实际中。表 1为典型的表面形貌在各个领域的一些应用[1]。图中的模量比指的是软材料薄膜与基质的弹性模量之比。本文主要介绍表 1中几个具有较大工程应用潜力与价值的表面形貌应用的研究进展。

| Surface morphology |

Application | Modulus ratio |

Ref. |

| Wrinkle | Adhesion | 10-100 | [33, 51] |

| Optics | 10-100 | [19] | |

| Wetting | 10-100 | [52] | |

| Microfluidics | 0.05-0.33 | [53-54] | |

| Measurement of mechanical properties |

0.05-0.1 | [24] | |

| Flexible electronics | 0.05-0.29 | [55-59] | |

| Cell alignment | 0.1-0.13 | [60] | |

| Drag control | 0.1-0.25 | [8] | |

| Anti-fouling | 0.1-0.17 | [61-62] | |

| Crease | Tunable texture | 0.36-0.5 | [63-64] |

| Flexible electronics | 0.3-0.6 | [65] | |

| Cell culture | 0.36-0.5 | [66-67] | |

| Tunable adhesion | 0.3-0.5 | [68] | |

| Chemical pattern switch | 0.36-0.5 | [69] | |

| Fold | Photovoltaics | 0.15-0.2 | [70] |

对于汽车、高铁等地面交通工具,飞机、火箭等飞行器,轮船、潜艇等水中航行器而言,其运行过程中的流体阻力是个不得不考虑的问题,良好的流体动力学设计对于减少能源消耗、提高机动性能具有重要意义,而运动物体表面的形貌特征对流体阻力影响重大。大量的研究表明,物体表面并不是越光滑阻力越小,其原因是物体表面的特征结构会影响流体与物体运动表面的边界层,进而影响湍流的产生,如果对物体表面形貌进行合理设计,将会极大减小流体阻力。最好的设计灵感来自于自然界,人们对鲨鱼皮肤[71-74]、海豚皮肤[75]、鲸鱼鱼鳍结节[76]等进行研究后发现其具有良好的减阻特性,因此,仿生设计就得到了大量研究与应用。Ball[77]将仿鲨鱼皮涂料应用于空客A320客机,达到了平均减阻8%,降低油耗1.5%的效果。

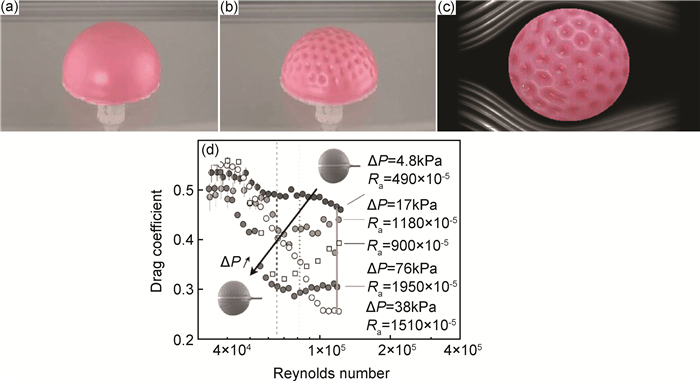

物体表面恒定表面形貌的减阻效果是有限的,难以适应流动状态的变化,所以研究人员开始关注流动主动控制技术。而基于软材料的表面形貌调控技术可能为流场主动控制技术的发展提供重要的借鉴。Denis等[8]将500μm左右的PDMS薄膜覆盖到10mm厚的VPS(乙烯基聚硅氧烷)硅橡胶圆壳上,然后抽真空形成类似于高尔夫球表面的凹坑形貌,如图 7所示,将其置于风洞中进行了空气动力学性能测试,根据抽真空程度不一样,软材料表面形成的凹坑深浅程度也不一样,其空气阻力系数也不一样;同时,其研究结果还表明在某个雷诺数以下,材料表面的凹坑越深其减阻效果越好,但是超过这一雷诺数,凹坑越深的材料其减阻效果反而下降,这也更进一步说明了流场主动控制的必要性。

软材料表面形貌调控技术具有质量轻、结构简单、操作灵活的特点,在流体动力学主动控制方面具有很大的应用价值。但是,相对而言软材料的强度以及鲁棒性和一致性问题还有待进一步提高。

2.2 透明度调节与色彩变换目前,温室效应带来的全球变暖已经严重影响了自然环境与人类的生活,对此各种应对全球变暖的方法也被提出,其中通过改变窗户透明度来调控太阳光透射率的“智能窗户”概念被广泛研究[78-82],这种动态调控材料表面形貌进而影响透光率的装置节能、环保,在改善全球气候变暖方面具有较大的应用潜力。

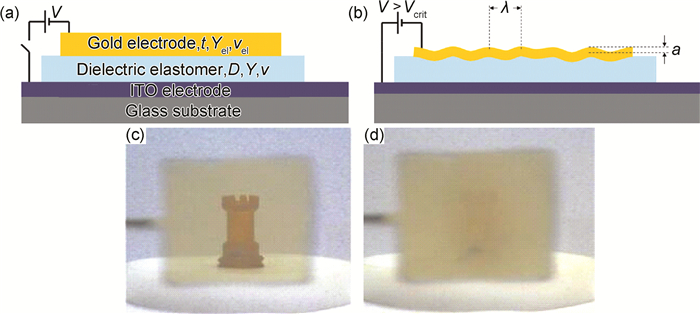

Ende等[78]在2mm厚的透明玻璃板上覆盖一层ITO(氧化铟锡)电极,然后光固化一层22μm厚的丙烯酸酯弹性体聚合物,之后再喷涂一层40nm厚的金粉,其结构示意图如图 8(a)所示。上下电极通电之后,弹性体层在静电力的作用下产生厚度方向的变形,由于金粉薄层与弹性体层弹性模量不一致,弹性体的变形受到上下电极的约束产生表面褶皱,结构变形示意图如图 8(b)所示。褶皱表面会影响光的透射,图 8(c)为通电前置于玻璃板后面的象棋显示情况,图 8(d)为加750V电压后玻璃板透明度改变,象棋被隐藏。Shian等[79]在一层薄的聚酯薄膜上下覆盖一层3M公司的VHB材料,之后在上下表面涂上一层纳米银线电极形成的五层结构也达到了图 8(c),(d)所示效果。Zang等[80]采用的方法与上述形成褶皱形貌的方法相反,他们将VHB材料先进行高倍数的等双轴预拉伸,然后上下表面覆盖一层薄的石墨烯薄膜电极形成三明治结构,之后释放VHB到一个低倍数的预拉伸状态,由于石墨烯薄膜的限制,材料表面会形成褶皱导致光透射率降低,通电后材料产生面内扩张释放褶皱,透光率又恢复到原来的状态。

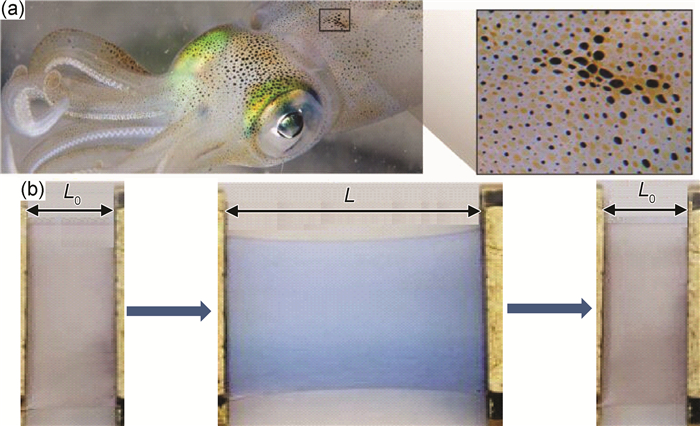

表面形貌除了可以改变复合结构材料的透明度外,在颜色变换方面也有较大应用潜力[83-85]。变色伪装是自然界很多生物的一个生存技能,像变色龙、章鱼等等都是自然界的伪装大师,研究其机理将在军事伪装方面有重要应用。章鱼作为一种身体柔软,能变形变色,能通过狭小空间的软体动物被大量研究用于软体机器人设计[86]。章鱼的皮肤分为三层,分别是色素层、虹彩层和白色层,在色素层里有很多色素囊,每一个色素囊周围都有一圈肌肉,只要肌肉一起用力收缩,小的色素点就被拉成很大片的色块,如图 9(a)所示。中间的虹彩层则是由细胞水平排列成很多薄层,在神经信号刺激下,通过调整角度和厚度,反射、偏振出很像亮片的光泽。最底下的白色层最简单,就是细胞里有超白的反光蛋白,可以反射几乎所有可见光。

基于章鱼的变色机理,Wang等[84]利用电加载的方式形成软材料表面折叠形貌成功地模仿了章鱼变色。他们将螺吡喃掺入Sylgard 184硅橡胶中形成了一种可以在拉伸下变色的弹性体薄膜,称之为EMCR(electro-mechano-chemically responsive)薄膜,如图 9(b)所示, 长度为L0的淡黄色薄膜拉伸2倍到L后,颜色会变成深蓝色,然后释放到L0,经绿光(545nm)照射3min或加热10min就可以恢复到原来的颜色。他们采用图 10(a)所示实验设置,在绿光照射3min后加载不同的电压得到的荧光图像如图 10(b)所示,电压消失后,荧光图像就会恢复到原始状态。其实验原理与图 4类似,在不同电压下材料表面产生变形,变形受到上下材料的限制会凹陷成一个个小坑,凹陷处的EMCR薄膜被拉伸达到一定的限值后会产生不同深浅的颜色。由于凹坑边缘处受到的力较大因此会形成一个个圆环状的图形,而凹坑内部则很难达到薄膜变色的限值。

采用类似的设计原理,Zeng等[81]将PDMS与稀土发光材料Y2O3:Eu3+相混合并在上面覆盖一层聚乙烯醇(PVA)/硅酸镁锂薄层,同时加入二氧化钛、荧光素等物质,在紫外光照射下,进行不同的拉伸会有不同的荧光显示。

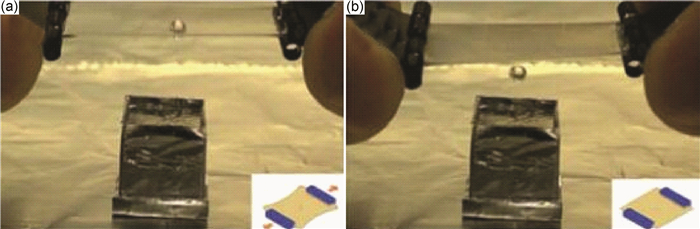

2.3 表面黏度与亲疏水性调节在自然界,能够依靠皮肤的表面形貌特性进行攀爬的例子很多,像壁虎以及一些昆虫等[87-88]。发明像壁虎一样的攀爬装置一直是很多学者的研究目标,而基于软材料的表面形貌设计将为黏度主动调节提供一定的借鉴并在攀爬机器人的设计方面具有潜在价值。Chan等[88]利用溶胀法在丙烯酸酯薄层表面形成褶皱形貌并通过改变形成的褶皱的波长来控制黏附力。Lin等[89]通过氧等离子处理的方法在PDMS表面形成褶皱并通过机械拉伸的方法来控制褶皱表面的形貌,进而动态调节材料的黏附力。如图 11(a)所示,当PDMS薄膜拉伸成平坦状态时具有较高的黏度可以粘起桌面上的玻璃球,当PDMS释放后,其表面形成褶皱,减少了与玻璃球的接触面积,此时PDMS处于低黏度状态,玻璃珠掉落如图 11(b)所示。

图 11所示黏度动态调节机理基于传统机械力拉伸的方式,其工程应用受到限制,因此一些学者探索采用电加载的黏度主动调节机制。Shivapooja等[90]在以PDMS为基础的复合材料表面培养一定数量的海洋常见微生物海科贝特氏菌,在不加电的情况下用海水冲刷,发现这种微生物大部分依然停留在材料表面,然后他们在10min内加电断电200个循环后,再用海水冲刷材料表面,发现95%的微生物会被冲走,主要是材料表面形成的折痕降低了微生物的附着力。这些附着的微生物不仅会腐蚀渔船、舰艇的表面而且长期累积会增加行驶阻力从而增加能源消耗。基于软材料的表面形貌调控技术将为海洋渔船、潜艇等的表面自清洁设计提供借鉴思路。

表面形貌的利用还可以用于材料表面亲疏水的调节,可以用来设计不沾水器皿、器械等,同时对载运工具表面进行亲疏水处理也可以用来调节流体阻力。常见亲疏水性材料多为化学合成的涂料,其亲疏水性是固定的,而利用表面形貌调控机理却可以做到材料表面亲疏水性的动态调节。

3 结束语软材料表面不同形貌产生的主要机理是利用不同材料之间弹性模量、热膨胀系数、溶胀系数等不同,在各种外界刺激下,使软硬复合材料结构体系中积累的应力超过临界应力,材料表面便会产生不同的形貌以释放应力,使结构处于最小势能状态。利用软材料表面形貌的变化可以对流体力学中流阻进行调控、改变材料的透明度及色彩、调控材料表面的黏度及亲疏水性等。因此,软材料表面形貌在流体减阻、军事伪装、船舰清洁、攀附机器人等方面具有广阔的应用前景。

综合已有研究可知,基于软材料表面形貌调控和应用的研究未来将会集中于以下几个方向:

(1) 目前关于表面形貌的形成方法大多考虑的是平面结构表面的形貌特征形成方法,而现实结构大量是由不同曲率的曲面组成,因此,不同曲率表面褶皱形貌的产生方法将是未来的一个研究方向。

(2) 现有的表面形貌调控与应用多数还是被动的调控机制,显然,主动调控将是未来的一个重要的发展方向,而作为综合性能最好的“人工肌肉”—电活性聚合物智能材料因其能量密度高、质量轻、易于成形以及经受大变形而不易疲劳等优点在主动产生不同形状、大小等表面形貌方面具有极大的应用潜力,是未来软材料表面形貌调控方面具有较大前景的研究方向。

| [1] | WANG Q, ZHAO X. Beyond wrinkles:multimodal surface instabilities for multifunctional patterning[J]. Mrs Bulletin, 2016, 41 (2): 115–122. DOI: 10.1557/mrs.2015.338 |

| [2] | WANG L, CASTRO C E, BOYCE M C. Growth strain-induced wrinkled membrane morphology of white blood cells[J]. Soft Matter, 2011, 7 (24): 11319–11324. DOI: 10.1039/c1sm06637d |

| [3] | HOHLFELD E, MAHADEVAN L. Scale and nature of sulcification patterns[J]. Physical Review Letters, 2012, 109 (2): 1–4. |

| [4] | TALLINEN T, BIGGINS J S, MAHADEVAN L. Surface sulci in squeezed soft solids[J]. Physical Review Letters, 2014, 110 (2): 1154. |

| [5] | CERDA E, MAHADEVAN L. Geometry and physics of wrinkling[J]. Physical Review Letters, 2003, 90 (7): 074302. DOI: 10.1103/PhysRevLett.90.074302 |

| [6] | JIE Y, GERLING G J, XI C. Mechanical modeling of a wrinkled fingertip immersed in water[J]. Acta Biomaterialia, 2010, 6 (4): 1487–1496. DOI: 10.1016/j.actbio.2009.10.025 |

| [7] | MALSHE A, RAJURKAR K, SAMANT A, et al. Bio-inspired functional surfaces for advanced applications[J]. CIRP Annals-Manufacturing Technology, 2013, 62 (2): 607–628. DOI: 10.1016/j.cirp.2013.05.008 |

| [8] | DENIS T, MIHA B, REIS P M. Smart morphable surfaces for aerodynamic drag control[J]. Advanced Materials, 2014, 26 (38): 6608–6611. DOI: 10.1002/adma.v26.38 |

| [9] | CHEN X, YIN J. Buckling patterns of thin films on curved compliant substrates with applications to morphogenesis and three-dimensional micro-fabrication[J]. Soft Matter, 2010, 6 (22): 5667–5680. DOI: 10.1039/c0sm00401d |

| [10] | SONG J, JIANG H, HUANG Y, et al. Mechanics of stretchable inorganic electronic materials[J]. Journal of Vacuum Science & Technology A Vacuum Surfaces & Films, 2009, 27 (5): 1107–1125. |

| [11] | GENZER J, GROENEWOLD J. Soft matter with hard skin:From skin wrinkles to templating and material characterization[J]. Soft Matter, 2006, 2 (2): 310–323. |

| [12] | CHUNG J Y, A J N, STAFFORD C M. Surface wrinkling:a versatile platform for measuring thin-film properties[J]. Advanced Materials, 2011, 23 (3): 349–368. DOI: 10.1002/adma.201001759 |

| [13] | YANG S, KRISHNACHARYA K, LIN P. Harnessing surface wrinkle patterns in soft matter[J]. Advanced Functional Materials, 2010, 20 (16): 2550–2564. DOI: 10.1002/adfm.201000034 |

| [14] | GUVENDIREN M, YANG S, BURDICK J A. Swelling-induced surface patterns in hydrogels with gradient crosslinking density[J]. Advanced Functional Materials, 2009, 19 (19): 3038–3045. DOI: 10.1002/adfm.v19:19 |

| [15] | SINGAMANENI S, McCONNEY M E, TSUKRUK V V. Spontaneous self-folding in confined ultrathin polymer gels[J]. Advanced Materials, 2010, 22 (11): 1263–1268. DOI: 10.1002/adma.v22:11 |

| [16] | YOO P J, SUH K Y, PARK S Y, et al. Physical self-assembly of microstructures by anisotropic buckling[J]. Advanced Materials, 2002, 14 (19): 1383–1387. DOI: 10.1002/1521-4095(20021002)14:19<1383::AID-ADMA1383>3.0.CO;2-D |

| [17] | CHAN E, CROSBY A. Fabricating microlens arrays by surface wrinkling[J]. Advanced Materials, 2006, 18 (24): 3238–3242. DOI: 10.1002/(ISSN)1521-4095 |

| [18] | CHANDRA D, YANG S, LIN P C. Strain responsive concave and convex microlens arrays[J]. Applied Physics Letters, 2007, 91 (25): 251912. DOI: 10.1063/1.2827185 |

| [19] | MEI H, HUANG R, CHUNG J Y, et al. Buckling modes of elastic thin films on elastic substrates[J]. Applied Physics Letters, 2007, 90 (15): 151902. DOI: 10.1063/1.2720759 |

| [20] | KIM, DAE HYEONG, ROGERS J A. Stretchable electronics:materials strategies and devices[J]. Advanced Materials, 2008, 20 (24): 4887–4892. DOI: 10.1002/adma.v20:24 |

| [21] | CHOI W M, SONG J Z, KHANG D Y, et al. Biaxially stretchable "wavy" silicon nanomembranes[J]. Nano Letters, 2007, 7 (6): 1655–1663. DOI: 10.1021/nl0706244 |

| [22] | CAO Y P, ZhENG X P, Li B, et al. Determination of the elastic modulus of micro-and nanowires/tubes using a buckling-based metrology[J]. Scripta Materialia, 2009, 61 (11): 1044–1047. DOI: 10.1016/j.scriptamat.2009.08.023 |

| [23] | STAFFORD C M, HARRISON C, BEERS K L, et al. A buckling-based metrology for measuring the elastic moduli of polymeric thin films[J]. Nature Materials, 2004, 3 (8): 545–550. DOI: 10.1038/nmat1175 |

| [24] | LI B, CAO Y P, FENG X Q, et al. Mechanics of morphological instabilities and surface wrinkling in soft materials:a review[J]. Soft Matter, 2012, 8 (21): 5728–5745. DOI: 10.1039/c2sm00011c |

| [25] | HUANG J, LIU J, KROLL B, et al. Spontaneous and deterministic three-dimensional curling of pre-strained elastomeric bi-strips[J]. Soft Matter, 2012, 8 (23): 6291–6300. DOI: 10.1039/c2sm25278c |

| [26] | BREID D, CROSBY A J. Curvature-controlled wrinkle morphologies[J]. Soft Matter, 2013, 9 (13): 3624–3630. DOI: 10.1039/c3sm27331h |

| [27] | LIU X, LI B, CHEN H, et al. Voltage-induced wrinkling behavior of dielectric elastomer[J]. Journal of Applied Polymer Science, 2015, 133 (14): 43258. |

| [28] | LI B, LIU X, LIU L, et al. Voltage-induced crumpling of a dielectric membrane[J]. Europhysics Letters, 2015, 112 (5): 56004. DOI: 10.1209/0295-5075/112/56004 |

| [29] | YOO P J, SUH K Y, PARK S Y, et al. Physical self-assembly of microstructures by anisotropic buckling[J]. Advanced Materials, 2002, 14 (19): 1383–1387. DOI: 10.1002/1521-4095(20021002)14:19<1383::AID-ADMA1383>3.0.CO;2-D |

| [30] | LIN P C, VAJPAYEE S, JAGOTA A, et al. Mechanically tunable dry adhesive from wrinkled elastomers[J]. Soft Matter, 2008, 4 (9): 1830–1835. DOI: 10.1039/b802848f |

| [31] | OHZONO T, SHIMOMURA M. Ordering of microwrinkle patterns by compressive strain[J]. Phys Rev B, 2004, 24 (69): 186–190. |

| [32] | OHZONO T, SHIMOMURA M. Geometry-dependent stripe rearrangement processes induced by strain on preordered microwrinkle patterns[J]. Langmuir, 2005, 21 (16): 7230–7237. DOI: 10.1021/la0503449 |

| [33] | LIN P C, YANG S. Spontaneous formation of one-dimensional ripples in transit to highly ordered two-dimensional herringbone structures through sequential and unequal biaxial mechanical stretching[J]. Applied Physics Letters, 2007, 90 (24): 505–515. |

| [34] | JIANG H, KHANG D Y, SONG J, et al. Finite deformation mechanics in buckled thin films on compliant supports[J]. Proceedings of the National Academy of Sciences of the United States of America, 2007, 104 (40): 15607. DOI: 10.1073/pnas.0702927104 |

| [35] | UCHIDA N, OHZONO T. Orientational ordering of buckling-induced microwrinkles on soft substrates[J]. Soft Matter, 2010, 6 (22): 5729–5735. DOI: 10.1039/c0sm00357c |

| [36] | CHEN C M, YANG S. Wrinkling instabilities in polymer films and their applications[J]. Polymer International, 2012, 61 (7): 1041–1047. DOI: 10.1002/pi.v61.7 |

| [37] | PELRINE R, KORNBLUH R, PEI B, et al. High-speed electrically actuated elastomers with strain greater than 100%[J]. Science, 2000, 287 (5454): 836–839. DOI: 10.1126/science.287.5454.836 |

| [38] | KOFOD G, SOMMER-LARSEN P, KORNBLUH R, et al. Actuation response of polyacrylate dielectric elastomers[J]. J Intel Mater System Struct, 2003, 14 (12): 787–793. DOI: 10.1177/104538903039260 |

| [39] | WISSLER M, MAZZA E. Modeling of a pre-strained circular actuator made of dielectric elastomers[J]. Sen Actuators A, 2005, 120 (1): 184–192. DOI: 10.1016/j.sna.2004.11.015 |

| [40] | LOCHMATTER P, KOVACS G, WISSLER M. Characterization of dielectric elastomer actuators based on a visco-hyperelastic film model[J]. Smart Mater Struct, 2007, 16 (2): 477–486. DOI: 10.1088/0964-1726/16/2/028 |

| [41] | MOLBERG M, LETERRIER Y, PLUMMER C. Frequency dependent dielectric and mechanical behavior of elastomers for actuator applications[J]. J Appl Phys, 2009, 106 : 1–7. |

| [42] |

尚继武, 张以河, 吕凤柱. 高介电常数聚合物基复合材料研究进展[J].

材料工程, 2012 (5): 87–92.

SHANG J W, ZHANG Y H, LU F Z, et al. Recent progress of high-dielectric-constant polymer composites[J]. Journal of Materials Engineering, 2012 (5): 87–92. |

| [43] |

陈花玲, 王永泉, 盛俊杰, 等. 电活性聚合物材料及其在驱动器中的应用研究[J].

机械工程学报, 2013, 49 (6): 205–214.

CHEN H L, WANG Y Q, SHENG J J, et al. Research of electro-active polymer and its application in actuators[J]. Journal of Mechanical Engineering, 2013, 49 (6): 205–214. |

| [44] |

李博. 介电弹性材料驱动器的力电耦合机理及稳定性研究[D]. 西安: 西安交通大学, 2012. LI B. Electromechanical coupling and stability in dielectric elastomer actuator[D]. Xi'an: Xi'an Jiaotong University, 2012. http://www.cqvip.com/QK/90288X/201411/50200193.html |

| [45] | KOLLOSCHE M, ZHU J, SUO Z, et al. Complex interplay of nonlinear processes in dielectric elastomers[J]. Physical Review E Statistical Physics Plasmas Fluids & Related Interdisciplinary Topics, 2012, 85 : 976–986. |

| [46] | WANG Q, ZHANG L, ZHAO X. Creasing to cratering instability in polymers under ultrahigh electric fields[J]. Physical Review Letters, 2011, 106 (11): 404–406. |

| [47] |

童屹. PDMS基多孔皱纹的制备及其应用[D]. 天津: 天津大学, 2012. TONG Y. Fabrication and application of PDMS-based porous wrinkles[D]. Tianjin: Tianjin University, 2012. http://www.doc88.com/p-9019097063981.html |

| [48] | BOWDEN N, BRITTAIN S, EVANS A G, et al. Spontaneous formation of ordered structures in thin films of metals supported on an elastomeric polymer[J]. Nature, 1998, 393 (6681): 146–149. DOI: 10.1038/30193 |

| [49] | STAFFORD C M, CHUNG J Y, NOLTE A J. Diffusion-controlled, self-organized growth of symmetric wrinkling patterns[J]. Advanced Materials, 2010, 21 (13): 1358–1362. |

| [50] | GUVENDIREN M, YANG S, BURDICK J A. Swelling-induced surface patterns in hydrogels with gradient crosslinking density[J]. Advanced Functional Materials, 2009, 19 (19): 3038–3045. DOI: 10.1002/adfm.v19:19 |

| [51] | CHAN E P, SMITH E J, HAYWARD R C, et al. Surface wrinkles for smart adhesion[J]. Advanced Materials, 2008, 20 (4): 711–716. DOI: 10.1002/(ISSN)1521-4095 |

| [52] | CHUNG J Y, YOUNGBLOOD J P, STAFFORD C M. Anisotropic wetting on tunable micro-wrinkled surfaces[J]. Soft Matter, 2007, 3 (9): 1163–1169. DOI: 10.1039/b705112c |

| [53] | EFIMENKO K, RACKAITIS M, MANIAS E, et al. Nested self-similar wrinkling patterns in skins[J]. Nature Materials, 2005, 4 (4): 293–297. DOI: 10.1038/nmat1342 |

| [54] | KHARE K, ZHOU J, YANG S. Tunable open-channel microfluidics on soft poly(dimethylsiloxane) (PDMS) substrates with sinusoidal grooves[J]. Langmuir the ACS Journal of Surfaces & Colloids, 2009, 25 (21): 12794–12799. |

| [55] | KHANG D Y, JIANG H, HUANG Y, et al. A stretchable form of single-crystal silicon for high-performance electronics on rubber substrates[J]. Science, 2006, 311 (5758): 208–212. DOI: 10.1126/science.1121401 |

| [56] | LACOUR S P, WAGNER S, HUANG Z, et al. Stretchable gold conductors on elastomeric substrates[J]. Applied Physics Letters, 2003, 82 (15): 2404–2406. DOI: 10.1063/1.1565683 |

| [57] | LACOUR S P, JONES J, WAGNER S, et al. Stretchable interconnects for elastic electronic surfaces[J]. Proceedings of the IEEE, 2005, 93 (8): 1459–1467. DOI: 10.1109/JPROC.2005.851502 |

| [58] | WATANABE M, SHIRAI H, HIRAI T. Wrinkled polypyrrole electrode for electroactive polymer actuators[J]. Journal of Applied Physics, 2002, 92 (8): 4631–4637. DOI: 10.1063/1.1505674 |

| [59] | YU C, MASARAPU C, RONG J, et al. Stretchable supercapacitors based on buckled single-walled carbon-nanotube macrofilms[J]. Advanced Materials, 2009, 21 (47): 4793–4797. DOI: 10.1002/adma.200901775 |

| [60] | MAI T L, CLEM W C, TAKAYAMA S. Reversible on-demand cell alignment using reconfigurable microtopography[J]. Biomaterials, 2008, 29 (11): 1705–1712. DOI: 10.1016/j.biomaterials.2007.12.010 |

| [61] | EFIMENKO K, FINLAY J, CALLOW M E, et al. Development and testing of hierarchically wrinkled coatings for marine antifouling[J]. ACS Applied Materials & Interfaces, 2009, 1 (5): 1031–1040. |

| [62] | EPSTEIN A K, HONG D, KIM P, et al. Biofilm attachment reduction on bioinspired, dynamic, micro-wrinkling surfaces[J]. New Journal of Physics, 2013, 15 (9): 567–587. |

| [63] | WANG Q, TAHIR M, ZANG J, et al. Dynamic electrostatic lithography:multiscale on-demand patterning on large-area curved surfaces[J]. Advanced Materials, 2012, 24 (15): 1947–1951. DOI: 10.1002/adma.201200272 |

| [64] | WANG Q, ROBINSON D, ZHAO X. On-demand hierarchical patterning with electric fields[J]. Applied Physics Letters, 2014, 104 (23): 231605. DOI: 10.1063/1.4882416 |

| [65] | XU B, CHEN D, HAYWARD R C. Mechanically gated electrical switches by creasing of patterned metal/elastomer bilayer films[J]. Advanced Materials, 2014, 26 (25): 4381–4385. DOI: 10.1002/adma.v26.25 |

| [66] | KIM J, YOON J, HAYWARD R C. Dynamic display of biomolecular patterns through an elastic creasing instability of stimuli-responsive hydrogels[J]. Nature Material, 2009, 9 (2): 159–164. |

| [67] | SAHA K, KIM J, IRWIN E, et al. Surface creasing instability of soft polyacrylamide cell culture substrates[J]. Biophysical Journal, 2010, 99 (12): 94–96. DOI: 10.1016/j.bpj.2010.09.045 |

| [68] | CHAN E P, KARP J M, LANGER R S. A "self-pinning" adhesive based on responsive surface wrinkles[J]. Journal of Polymer Science Part B Polymer Physics, 2011, 49 (1): 40–44. DOI: 10.1002/polb.22165 |

| [69] | YOON J, BIAN P, KIM J, et al. Local switching of chemical patterns through light-triggered unfolding of creased hydrogel surfaces[J]. Angewandte Chemie, 2012, 51 (29): 7146–7149. DOI: 10.1002/anie.201202692 |

| [70] | KIM J B, KIM P, PéGARD N C, et al. Wrinkles and deep folds as photonic structures in photovoltaics[J]. Nature Photonics, 2012, 6 (5): 327–332. DOI: 10.1038/nphoton.2012.70 |

| [71] | BVTTNER C C, SCHULZ U. Shark skin inspired riblet structures as aerodynamically optimized high temperature coatings for blades of aeroengines[J]. Smart Materials & Structures, 2011, 20 : 1083–1086. |

| [72] | DEAN B, BHUSHAN B. Shark-skin surfaces for fluid-drag reduction in turbulent flow:a review[J]. Philosophical Transactions of the Royal Society A Mathematical Physical & Engineering Sciences, 2010, 368 (1929): 4775–4806. |

| [73] | FISH F E, SHANNAHAN L D. The role of the pectoral fins in body trim of sharks[J]. Journal of Fish Biology, 2000, 56 : 1062–1073. DOI: 10.1111/jfb.2000.56.issue-5 |

| [74] | WEN L, WEAVER J C, LAUDER G V. Biomimetic shark skin:design, fabrication and hydrodynamic function[J]. Journal of Experimental Biology, 2014, 217 (10): 1656–1666. DOI: 10.1242/jeb.097097 |

| [75] | FISH F E. The myth and reality of Gray's paradox:implication of dolphin drag reduction for technology[J]. Bioinspiration & Biomimetics, 2006, 1 (2): R17–R25. |

| [76] | NIEROP E A V, ALBEN S, BRENNER M P. How bumps on whale flippers delay stall:an aerodynamic model[J]. Physical Review Letters, 2008, 100 (5): 054502. DOI: 10.1103/PhysRevLett.100.054502 |

| [77] | BALL P. Engineering shark skin and other solutions[J]. Nature, 1999, 400 (6744): 507–509. DOI: 10.1038/22883 |

| [78] | ENDE D V D, KAMMINGA J D, BOERSMA A, et al. Voltage-controlled surface wrinkling of elastomeric coatings[J]. Advanced Materials, 2013, 25 (25): 3438–3442. DOI: 10.1002/adma.v25.25 |

| [79] | SHIAN S, CLARKE D R. Electrically tunable window device[J]. Optics Letters, 2016, 41 (6): 1289–1292. DOI: 10.1364/OL.41.001289 |

| [80] | ZANG J, RYU S, PUGNO N, et al. Multifunctionality and control of the crumpling and unfolding of large-area grapheme[J]. Nature Materials, 2013, 12 (4): 321–325. DOI: 10.1038/nmat3542 |

| [81] | ZENG S, ZHANG D, HUANG W, et al. Bio-inspired sensitive and reversible mechanochromisms via strain-dependent cracks and folds[J]. Nature Communications, 2016, 7 : 11802. DOI: 10.1038/ncomms11802 |

| [82] | KIM P, HU Y, ALVARENGA J, et al. Adaptive materials:rational design of mechano-responsive optical materials by fine tuning the evolution of strain-dependent wrinkling patterns[J]. Advanced Optical Materials, 2013, 1 (5): 381–388. DOI: 10.1002/adom.v1.5 |

| [83] | YANG C H, CHEN B, ZHOU J, et al. Electroluminescence of giant stretchability[J]. Advanced Materials, 2015, 28 (22): 4480–4484. |

| [84] | WANG Q, GOSSWEILER G R, CRAIG S L, et al. Cephalopod-inspired design of electro-mechano-chemically responsive elastomers for on-demand fluorescent patterning[J]. Nature Communications, 2014, 5 : 4899. DOI: 10.1038/ncomms5899 |

| [85] | LARSON C, PEELE B, LI S, et al. Highly stretchable electroluminescent skin for optical signaling and tactile sensing[J]. Science, 2016, 351 (6277): 1071–1074. DOI: 10.1126/science.aac5082 |

| [86] | KIM S, LASCHI C, TRIMMER B. Soft robotics:a bioinspired evolution in robotics[J]. Trends in Biotechnology, 2013, 31 (5): 287–294. DOI: 10.1016/j.tibtech.2013.03.002 |

| [87] | AUTUMN K, LIANG Y A, HSIEH S T, et al. Adhesive force of a single gecko foot-hair[J]. Nature, 2000, 405 (6787): 681–685. DOI: 10.1038/35015073 |

| [88] | CHAN E, J, S E, C, H R, et al. Surface wrinkles for smart adhesion[J]. Advanced Materials, 2008, 20 (4): 711–716. DOI: 10.1002/(ISSN)1521-4095 |

| [89] | LIN P C, VAJPAYEE S, JAGOTA A, et al. Mechanically tunable dry adhesive from wrinkled elastomers[J]. Soft Matter, 2008, 4 (9): 1830–1835. DOI: 10.1039/b802848f |

| [90] | SHIVAPOOJA P, WANG Q, ORIHUELA B, et al. Bioinspired surfaces with dynamic topography for active control of biofouling[J]. Advanced Materials, 2013, 25 (10): 1430–1434. DOI: 10.1002/adma.v25.10 |

2018, Vol. 46

2018, Vol. 46