文章信息

- 黄高仁, 孙乙萌, 张利, 刘玉林

- HUANG Gao-ren, SUN Yi-meng, ZHANG Li, LIU Yu-lin

- 微量Ce对亚快速凝固Al-Zn-Mg-Cu合金组织与性能的影响

- Effect of Trace Ce on Microstructure and Properties of Near-rapidly Solidified Al-Zn-Mg-Cu Alloys

- 材料工程, 2018, 46(3): 105-111

- Journal of Materials Engineering, 2018, 46(3): 105-111.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2016.000869

-

文章历史

- 收稿日期: 2016-07-18

- 修订日期: 2017-12-10

Al-Zn-Mg-Cu系合金因具有低密度、高比强度、较好的耐腐蚀性和韧性、优良的加工性能而被广泛地应用于航空航天、高速列车、核工业等重要领域[1-3]。20世纪90年代,工业发达国家采用喷射成形技术成功开发了含锌量8%(质量分数,下同)以上(最高达14%),抗拉强度达到780~830MPa,伸长率为8%~13%的超高强铝合金,奠定了新一代超高强铝合金在高性能轻合金中的重要地位[4-6]。目前,国内外学者对Al-Zn-Mg-Cu系合金的研究发展主要集中于以下几个方面:(1)优化合金成分设计,提高合金元素含量,添加稀土等微量元素,进一步提高合金的强度、韧性和耐蚀性[7];(2)改进传统的铸锭冶金制备技术,提高合金的综合性能[8];(3)发展更好的热处理工艺,实现高强度、高塑性、高韧性和高抗蚀性的统一[9-12]。

经过多年的研究和探索,稀土是最被看重和最有希望的铝合金变质剂[13]。研究表明,在铝合金中加入微量稀土元素,可以净化合金液,显著改善铝合金的金相组织,细化晶粒,去除有害气体和杂质,减少裂纹源,从而提高合金强度,增加合金韧性,改善加工性能[14-16]。

亚快速凝固的冷却速率为100~103K/s,也被称为准快速凝固或近快速凝固[17-18]。亚快速凝固生产的铸件能减小枝晶间距,细化晶粒,减小偏析,提高铸件力学性能,具有很好的应用前景。薄带连轧、压铸和连铸连轧等铸造工艺都属于亚快速凝固。目前以传统方式铸造的主流Al-Zn-Mg-Cu系合金的Zn含量通常不超过8%,而快速凝固能大幅提高铝合金中主合金元素固溶度,提高合金力学性能。本工作采用的亚快速凝固能够解决快速凝固在生产实际中难以应用的问题,使Al-Zn-Mg-Cu系合金强度提高的同时,以合理的均匀化与固溶时效工艺使合金的塑韧性不会大幅下降,保证合金优良的综合性能。

本工作旨在通过在亚快速凝固Al-Zn-Mg-Cu合金中添加Ce,研究Ce对合金组织和力学性能的影响,探究微量Ce对热处理工艺的影响,以便探求合理的均匀化制度,为今后提高Al-Zn-Mg-Cu合金综合性能提供更多的方法和参考途径。

1 实验材料与方法实验以Al-12Zn-3Mg-2Cu-0.12Zr合金,即合金A为基础,在合金A中添加微量Ce(合金B)作为对照组。合金制备采用工业纯Al(99.7%),纯Zn,纯Mg以及Al-50Cu,Al-10Zr和Al-10Re(混合稀土)中间合金,在坩埚电阻炉中熔炼。合金化学成分见表 1。变质细化剂为Al-5Ti-1B丝,精炼除气剂为C2Cl6,以亚快速冷却方式凝固。亚快速凝固在自制的双面水冷铁模中进行[19],试样尺寸为150mm×200mm×15mm,冷却速率约为20K/s,浇注温度在720℃左右。凝固后的合金板材采用460℃/16h+470℃/16h的双级均匀化热处理工艺,固溶温度与均匀化温度一致,所以在均匀化退火后直接进行室温水淬,淬火转移时间小于5s,随后进行120℃/24h的人工时效。

| Alloy | Zn | Mg | Cu | Zr | Ce | Al |

| A | 12.3 | 2.30 | 2.28 | 0.115 | Bal | |

| B | 11.2 | 2.94 | 1.52 | 0.087 | 0.15 | Bal |

金相试样预磨后,采用自制的电解抛光装置进行电解抛光和电解腐蚀,显微组织观察使用OLYMPUS GX71光学金相显微镜。DSC实验在Labsys-1600差热分析仪上进行,升温速率为10℃/min,最终温度为700℃。在RG3050微机控制电子万能试验机上进行时效后试样的拉伸力学性能测试,使用Zeiss-Sigma扫描电镜观察合金断口组织,并用Oxford X-MaxN进行EDS分析。

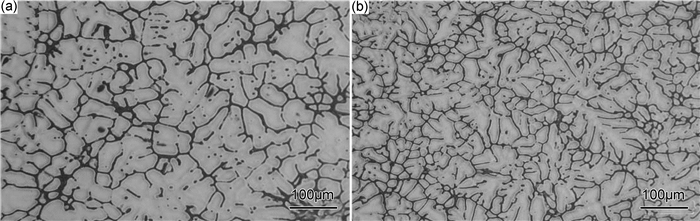

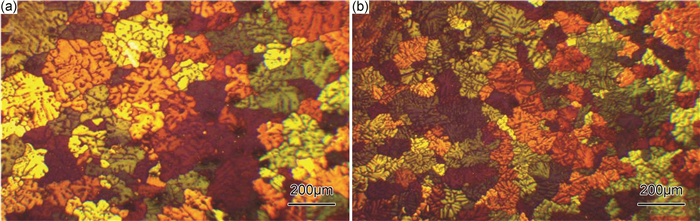

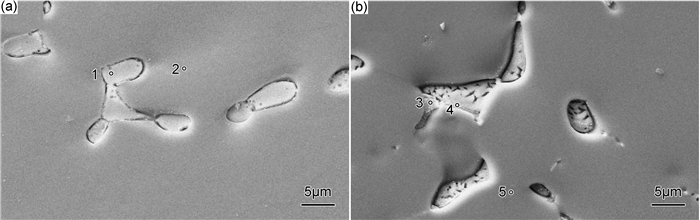

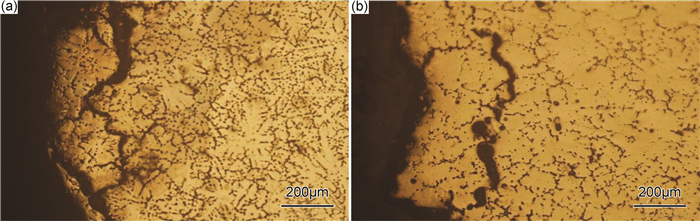

2 结果与分析合金A和B亚快速凝固试样的金相显微组织如图 1和图 2(偏光)所示。由图 1可知,晶界上存在着大量由于金属液以较快的冷却速率凝固而形成的非平衡共晶组织。对比图 1(a)和(b),合金A枝晶间距较大,且伴有严重的枝晶偏析,合金B相对于合金A而言,非平衡共晶相的数量并未显著增多,但合金B枝晶间距减小,晶界面积增加,枝晶偏析减小,非平衡相分布均匀。观察图 2可知,两种合金的铸态组织主要都以等轴晶为主,但稀土的加入明显使晶粒更为细小。合金B的晶粒尺寸较合金A明显细化,也不存在合金A中的分散缩孔,且细化晶粒的效果较为显著。

|

图 1 合金A和B亚快速凝固的金相显微组织图(a)合金A;(b)合金B Fig. 1 Metallographic images of alloys A and B solidified under near-rapid cooling (a)alloy A; (b)alloy B |

|

图 2 合金A和B的亚快速凝固金相(偏光)显微组织图(a)合金A;(b)合金B Fig. 2 Metallographic (polarized) images of alloys A and B solidified under near-rapid cooling (a)alloy A; (b)alloy B |

为研究Ce对两种合金热处理工艺的影响,制定合理的均匀化温度,对两种合金样品进行了DSC实验,亚快速凝固的两种合金铸锭的熔化过程DSC曲线如图 3所示。由图可知,在合金的熔化过程中,第一个吸热峰为合金低熔点共晶相熔化的吸热峰(a),合金A和B的吸热峰温度分别为479.5℃和476.5℃,说明合金B中的共晶相的初熔温度更低。换而言之,添加Ce降低了共晶相的初熔温度。第二个吸热峰为合金熔化的吸热峰(b),合金A和B的吸热峰温度分别为610.9℃和619.3℃,合金B的熔点相对更高些。

|

图 3 合金A和B熔化过程的DSC曲线 Fig. 3 DSC curves of alloys A and B during fusion |

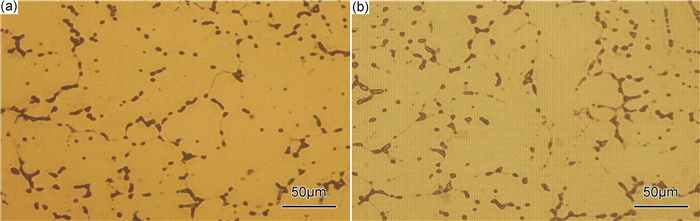

在DSC曲线的指导下,对合金A和B进行均匀化处理。经过460℃/16h的热处理后,其金相显微组织图像如图 4所示。观察图 4(a)和(b)可以发现,合金经过460℃/16h的热处理后的非平衡共晶相已大部分溶入基体。

|

图 4 合金A和B经460℃/16h热处理后的金相显微组织图(a)合金A;(b)合金B Fig. 4 Metallographic images of alloys A and B after heat treatment at 460℃ for 16h (a)alloy A; (b)alloy B |

将合金A和B经460℃/16h均匀化处理前后的金相照片使用OLYMPUS金相分析软件对比分析。将合金铸锭中的α-Al基体相标记为α,将非平衡共晶相标记为β,分析结果见表 2。

| Alloy | As-cast | Homogenized | |||

| α | β | α | β | ||

| A | 82.74 | 17.26 | 88.95 | 11.05 | |

| B | 81.56 | 18.44 | 90.95 | 9.05 | |

由表 2数据对比可以看出,稀土元素Ce的添加使合金B中共晶组织有所增加,但不显著。由460℃/16h均匀化处理后的数据可以发现,共晶相比例显著降低,说明均匀化处理使得共晶组织溶入基体。经均匀化处理后,合金A中β相减少36%,合金B中β相减少51%。显然,合金B的均匀化程度更高,这说明添加Ce可以促进合金中的共晶相回溶。

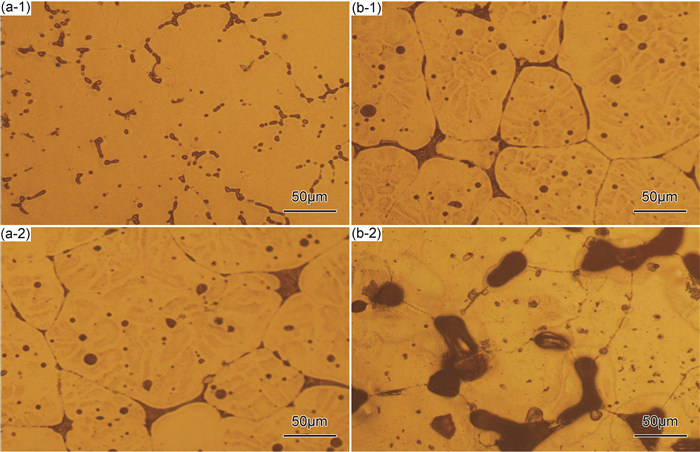

合金A和B样品经460℃/16h的均匀化热处理都未曾过烧,为了探究Ce对Al-Zn-Mg-Cu合金过烧温度是否有影响,将均匀化温度设为470℃和480℃再进行实验。发现合金A, B在不同热处理温度下,合金组织变化不尽相同,合金A和B经过470℃/16h和经过480℃/16h热处理的金相显微组织图像如图 5所示。

|

图 5 合金A和B经不同温度16h热处理的金相显微组织图(a)alloy A;(b)alloy B;(1)470℃;(2)480℃ Fig. 5 Metallographic microstructures of alloys A and B after heat treatment at different temperatures for 16h(a)alloy A; (b)alloy B; (1)470℃; (2)480℃ |

图 5(a-1), (b-1)分别为合金A,B经470℃/16h热处理的金相显微组织图像,图 5(a-1)中枝晶大部溶解,但还有少量共晶相或难溶相存在,合金没有出现过烧现象,而图 5(b-1)中,枝晶已全部回溶入基体,有部分晶粒交界处的三角晶界熔化,晶内出现烧损而产生点蚀,合金出现了过烧现象。图 5(a-2), (b-2)分别为合金A,B经480℃/16h热处理的金相显微组织图像,图 5(a-2)与图 5(b-1)相似,枝晶回溶入基体,部分三角晶界熔化,晶内出现烧损,合金出现了过烧现象,图 5(b-2)合金无论晶内还是晶界处都出现烧损,合金出现了严重过烧现象。这个结果与DSC曲线相吻合,即合金B中的共晶相的初熔温度比合金A低。共晶相初熔温度低使其在均匀化过程中比较容易回溶。因此在相同均匀化温度下,合金B的均匀化程度更高。

图 6为合金A和B均匀化处理后的SEM显微组织图,表 3是对图 6上5个位置的能谱分析。分析图 6和表 3,位置1是对合金A中残余相的能谱分析,残余相是一种AlZnMgCu四元相,位置2是对合金A基体组织的能谱分析,位置3和位置4是对合金B中两种不同的残余相的能谱分析,位置4表示的残余相也是AlZnMgCu四元相,但Mg,Cu元素与位置2表示的残余相偏析程度不同。位置3表示的残余相中含有远高于基体组织的Ce含量,位置5是对合金B基体组织的能谱分析,表明合金基体组织中含有微量Ce元素,这可能是合金B在凝固过程中部分Ce元素与其他合金元素富集并作为异质形核的核心,起到促进晶粒细化的作用,而其他少量Ce元素固溶于基体。

|

图 6 合金A和B均匀化处理后的SEM显微组织图(a)合金A;(b)合金B Fig. 6 SEM microstructures of alloys A and B after homogenizing annealing (a)alloy A; (b)alloy B |

| Position | Al | Zn | Mg | Cu | Zr | Ce |

| 1 | 32.57 | 27.76 | 28.83 | 10.80 | 0.04 | - |

| 2 | 91.84 | 4.86 | 2.43 | 0.87 | - | - |

| 3 | 54.35 | 15.24 | 1.26 | 26.95 | 0.21 | 1.99 |

| 4 | 31.41 | 25.87 | 17.58 | 24.95 | 0.13 | 0.08 |

| 5 | 91.21 | 5.62 | 2.37 | 0.70 | 0.05 | 0.06 |

合金A和B试样经拉伸后的力学性能如表 4所示。两种合金的屈服强度和伸长率都较低,表明合金的脆性倾向较大。合金B在伸长率变化不大的情况下略微提高了屈服强度,大幅度提高了抗拉强度。所以添加Ce可以有效提高合金强度。

| Alloy | σb /MPa | σ0.2/MPa | δ/% |

| A | 428.76 | 151.08 | 2.26 |

| B | 517.79 | 159.63 | 2.10 |

合金A和B经拉伸断裂后的断口垂面金相组织照片如图 7所示。在相同的热处理工艺条件下,合金B的热处理效果明显更好。由于两种合金的溶质元素含量接近20%,均匀化热处理难以将溶质元素全部回溶基体,合金断裂的裂纹沿着残余的以颗粒状分布的析出相分布,残余相可能成为合金断裂过程的裂纹源,这对合金的塑韧性有着负面作用。

|

图 7 合金A和B断口垂面金相显微组织图(a)合金A;(b)合金B Fig. 7 Metallographic microstructures of perpendicular to fracture of alloys A and B (a)alloy A; (b)alloy B |

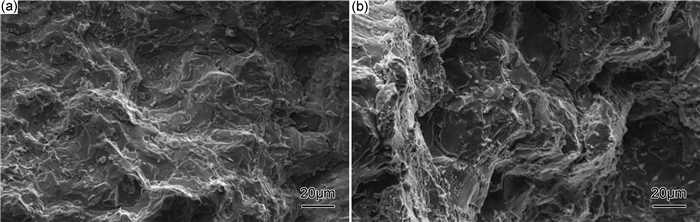

图 8所示为合金A和B的断口SEM显微组织图。两种合金的断裂方式都是偏脆性断裂,断口都存在大片的条状撕裂棱。图 8(b)中断口裂纹较多,存在少量韧窝,说明合金B较A有较高的强度,对塑性也应有更好的改善。但从两种合金的力学性能对比上看,合金强度的提升较为明显,但塑性变化不大。

|

图 8 合金A和B的断口SEM显微组织图(a)合金A;(b)合金B Fig. 8 SEM microstructures of fracture surfaces of alloys A and B (a)alloy A; (b)alloy B |

铝合金在熔炼过程中会带入大量气体和氧化夹杂,使铸件产生针孔、裂纹和夹杂等缺陷,降低铝合金的强度,工业生产中使用氯盐精炼除气和滤网过滤仍不能完全消除。

本实验中添加Ce能使合金的晶粒尺寸显著细化,明显消除合金铸造过程中产生的分散缩孔,对合金起到细晶和净化的作用。由于稀土与氢有较大的亲和力[20-21],能大量吸附和溶解氢形成稳定的化合物,降低铝合金的含氢量和孔隙率。稀土能与氮生成难熔化合物[22],在熔炼过程中大部分以渣的形式排除,从而净化铝液。

由Al-Ce二元相图可知,Ce在α-Al中的固溶度最大为0.05%,大部分稀土富集在晶界处。在凝固过程中,稀土聚集在固-液界面前沿,增大成分过冷,从而使合金的二次枝晶间距缩小。稀土与α-Al基体形成的Al4RE第二相粒子在合金凝固时起异质形核的作用,催化α相形核细化晶粒,对提高合金形核率使晶粒细化、提高合金塑性和弹性模量都有显著效果[23]。

Al-Zn-Mg-Cu合金铸锭需要均匀化退火来溶解非平衡相,消除枝晶偏析和成分不均,由于合金凝固过程中冷却速率过快而导致合金元素在晶界和枝晶间偏聚,均匀化后这些元素在晶内充分扩散,消除了成分偏析,所以均匀化效果对合金最终的力学性能有着重大影响。

经460℃/16h均匀化处理后,合金B共晶相低熔点共晶组织的溶解比合金A效果更好,可以认为Ce元素对合金的均匀化有着促进作用,促进Al-Zn-Mg-Cu合金中的低熔点共晶相更好地回溶入基体,缩短均匀化时间,提高合金的均匀化效果。根据菲克第二定律对合金成分偏析均匀化的解释,在相同的均匀化温度下,偏析元素的扩散系数是一定的,枝晶间距越小,偏析元素的扩散距离越短,则均匀化时间越短,效率越高。

合金A的热处理温度应低于480℃,合金B的热处理温度应低于470℃,添加稀土元素Ce对合金的均匀化温度有所影响,可以有效降低合金的均匀化温度。在相同的实验条件下,添加Ce可以有效提高合金强度,合金强度的提高与Ce对合金的细晶强化和对合金均匀化的促进作用都有关。

3 结论(1) 在Al-Zn-Mg-Cu合金中添加Ce能减小枝晶间距,使合金的晶粒尺寸显著细化,对合金起到细晶和净化的作用。

(2) 微量Ce元素可以促进Al-Zn-Mg-Cu合金中的低熔点共晶相回溶基体,缩短均匀化时间,提高合金的均匀化效率。合金A的均匀化温度应低于480℃,合金B的均匀化温度应低于470℃。

(3) 合金B在伸长率变化不大的情况下略微提高了屈服强度,大幅度提高了抗拉强度。所以添加Ce可以有效提高合金强度,但合金脆性倾向较大。

| [1] |

刘兵, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J].

中国有色金属学报, 2010, 20 (9): 1705–1715.

LIU B, PENG C Q, WANG R C, et al. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20 (9): 1705–1715. |

| [2] | BERG L K, GJONNES J, HANSEN V, et al. GP-zones in Al-Zn-Mg alloys and their role in artificial aging[J]. Acta Materialia, 2001, 49 (17): 3443–3451. DOI: 10.1016/S1359-6454(01)00251-8 |

| [3] |

祝令状, 李忠华, 张桢, 等. 喷射成形7055铝合金热变形行为模拟[J].

航空材料学报, 2016, 36 (1): 18–25.

ZHU L Z, LI Z H, ZHANG Z, et al. Hot deformation simulation of spray formed 7055 aluminum alloy[J]. Journal of Aeronautical Materials, 2016, 36 (1): 18–25. |

| [4] |

陈昌麒. 超高强铝合金的发展[J].

中国有色金属学报, 2002, 12 (增刊): 22–27.

CHEN C Q. Development of ultra-high strength aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2002, 12 (Suppl): 22–27. |

| [5] | LEATHAM A. Spray forming:alloys, products and markets[J]. Metal Powder Report, 1999, 54 (54): 28–30. |

| [6] |

马志峰, 赵唯一, 陆政. 织构及组织结构对超高强铝合金平面力学性能的影响[J].

航空材料学报, 2015, 35 (3): 1–6.

MA Z F, ZHAO W Y, LU Z. Impact of texture and microstructure on in-plane anisotropy of ultra-high strength aluminium alloy[J]. Journal of Aeronautical Materials, 2015, 35 (3): 1–6. |

| [7] | IMAMURA T. Current status and trend of applicable material technology for aerospace structure[J]. Light Metals, 1999, 49 (7): 302–309. DOI: 10.2464/jilm.49.302 |

| [8] |

王洪, 付高峰, 孙继红, 等. 超高强铝合金研究进展[J].

材料导报, 2006, 20 (2): 58–60.

WANG H, FU G F, SUN J H, et al. Present research and developing trends of ultra high strength[J]. Materials Review, 2006, 20 (2): 58–60. |

| [9] | CHEN K H, HUANG L P. Strengthening-toughening of 7×××series high strength aluminum alloys by heat treatment[J]. Transactions of Nonferrous Metals Society of China, 2003, 13 (3): 484–490. |

| [10] | ZENG Y, YIN Z M, ZHU Y Z, et al. Microstructure investigation of a new type super high strength aluminum alloy at different heat-treated conditions[J]. Rare Metals, 2004, 23 (4): 377–384. |

| [11] |

彭速中. 高强铝合金7B04强韧化固溶时效热处理工艺的研究[J].

铝加工, 2004 (3): 49–54.

PENG S Z. Study on solution-aging heat teatment process for high strength 7B04 aluminum alloy[J]. Aluminium Fabrication, 2004 (3): 49–54. |

| [12] |

赵凤, 鲁法云, 郭富安. 两种7050铝合金厚板的组织与性能[J].

航空材料学报, 2015, 35 (2): 64–71.

ZHAO F, LU F Y, GUO F A. Comparative analysis of microstructures and properties of two kinds of thick plates of 7050-T7451 aluminum alloy[J]. Journal of Aeronautical Materials, 2015, 35 (2): 64–71. DOI: 10.11868/j.issn.1005-5053.2015.2.008 |

| [13] |

唐多光. 铸造铝合金精炼变质的好材料——稀土合金[J].

特种铸造及有色合金, 1999 (5): 42–44.

TANG D G. An excellent material for casting Al alloy refinement and modification-rare earth alloy[J]. Special Casting and Nonferrous Alloys, 1999 (5): 42–44. |

| [14] | 刘光华. 稀土材料与应用技术[M]. 第一版. 北京: 化学工业出版社, 2005. |

| [15] |

王丽萍, 康福伟, 郭二军, 等. 单一稀土Ce, La和混合稀土在工业纯铝中的作用[J].

中国稀土学报, 2003, 21 (2): 218–221.

WANG L P, KANG F W, GUO E J, et al. Role of single rare earths Ce, La and mischmetal in commercial pure aluminum[J]. Journal of the Chinese Society of Rare Earths, 2003, 21 (2): 218–221. |

| [16] |

张中可, 车云, 张德恩. 稀土对ZL205A合金组织结构的影响[J].

贵州科学, 2008, 26 (1): 52–56.

ZHANG Z K, CHE Y, ZHANG D E. The impact of rare-earth elements to the structure of the alloy ZL205A[J]. Guizhou Science, 2008, 26 (1): 52–56. |

| [17] |

沈宁福, 汤亚力, 关绍康, 等. 凝固理论进展与快速凝固[J].

金属学报, 1996, 32 (7): 673–684.

SHEN N F, TANG Y L, GUAN S K, et al. Solidification theory and rapid solidification[J]. Acta Metallurgica Sinica, 1996, 32 (7): 673–684. |

| [18] |

张海峰, 丁炳哲, 胡壮麒. 块状金属玻璃研究与进展[J].

金属学报, 2001, 37 (11): 1131–1141.

ZHANG H F, DING B Z, HU Z Q. Investigations and progresses on bulk metal glasses[J]. Acta Metallurgica Sinica, 2001, 37 (11): 1131–1141. DOI: 10.3321/j.issn:0412-1961.2001.11.002 |

| [19] | LIU Y L, HUANG G R, SUN Y M, et al. Effect of Mn and Fe on the formation of Fe-and Mn-rich intermetallics in Al-5Mg-Mn alloys solidified under near-rapid cooling[J]. Materials, 2016, 9 (2): 1–14. |

| [20] |

曹大力, 石忠宁, 杨少华, 等. 稀土在铝及铝合金中的作用[J].

稀土, 2006, 27 (5): 88–93.

CAO D L, SHI Z N, YANG S H, et al. Effects of rare earth on aluminum and its alloys[J]. Chinese Rare Earths, 2006, 27 (5): 88–93. |

| [21] |

钟建华, 朱洪斌, 冯凯, 等. 稀土元素对7075铝合金组织的影响[J].

特种铸造及有色合金, 2010, 30 (10): 899–901.

ZHONG J J, ZHU H B, FENG K, et al. Effects of RE on microstructure of 7075 aluminum alloy[J]. Special Casting and Nonferrous Alloys, 2010, 30 (10): 899–901. |

| [22] |

袁孚胜, 李明茂, 朱应禄, 等. 稀土在铝及其合金中的作用和应用[J].

上海有色金属, 2009, 30 (3): 129–133.

YUAN F S, LI M M, ZHU Y L, et al. Effect of rare earths in aluminum and aluminum alloys and its applications[J]. Shanghai Nonferrous Metals, 2009, 30 (3): 129–133. |

| [23] | CHAUBEY A K, MOHAPATRA S, JAYASANKAR K, et al. Effect of cerium addition on microstructure and mechanical properties of Al-Zn-Mg-Cu alloy[J]. Transactions of the Indian Institute of Metals, 2009, 62 (6): 539–543. DOI: 10.1007/s12666-009-0090-1 |

2018, Vol. 46

2018, Vol. 46