文章信息

- 龚玉兵, 王善林, 李宏祥, 柯黎明, 陈玉华, 马彬

- GONG Yu-bing, WANG Shan-lin, LI Hong-xiang, KE Li-ming, CHEN Yu-hua, MA Bin

- 脉冲宽度对激光熔覆FeSiB涂层组织与硬度的影响

- Effect of Pulse Width on Microstructure and Hardness of FeSiB Coatings by Laser Cladding

- 材料工程, 2018, 46(3): 74-80

- Journal of Materials Engineering, 2018, 46(3): 74-80.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.001443

-

文章历史

- 收稿日期: 2015-11-26

- 修订日期: 2017-09-14

2. 北京科技大学 新金属材料国家重点实验室, 北京 100083

2. State Key Laboratory for Advanced Metals and Materials, University of Science and Technology Beijing, Beijing 100083, China

Fe基非晶合金是一种具有极高的强度和硬度、良好的耐磨抗腐性能、突出的软磁性等优点的新型材料,被广泛应用于电力系统、电子器件等领域,然而其相对较低的玻璃形成能力和断裂脆性制约了工程应用[1-4]。激光熔覆技术具有冷却速率快、光束位置灵活变动、热输入小及工件变形小等优点,所得涂层与基体形成良好的冶金结合[5-8]。激光熔覆制备Fe基非晶合金涂层不仅可以解决脆性和尺寸问题,还能将Fe基非晶合金推广应用,涂层的成功制备将推动整个材料界及制造业的迅速发展。近年来,国内外研究者采用激光熔覆非晶粉末制备了铁基非晶涂层,涂层由非晶相与结晶相组成,涂层硬度高、热稳定性好,能改善材料表面耐磨耐蚀性能,然而,粉末状结构疏松,涂层极易出现未熔颗粒及孔洞缺陷,导致涂层结构致密性差[9-12]。此外,熔覆过程中,粉末易堵塞喷枪,使用的黏结剂产生烟尘、效率低,将显著影响涂层的质量。研究表明,激光工艺参数对涂层的质量具有重要影响,如王彦芳等[13]研究发现扫描速率的增加使得树枝晶细化,且外延生长区宽度变小,显微硬度增大。符寒光等[14]的研究结果表明,增加激光功率,涂层稀释率提高,显微硬度减小,且改变扫描速率与其效果一样。侯纪新等[15]的研究表明扫描速率和激光功率分别为180mm/min, 1.5kW时,涂层性能较高。由上述可见,目前研究主要集中在激光功率、扫描速率方面,而脉冲宽度对激光熔覆涂层质量的研究却鲜有报道。针对以上问题,本工作以铁基非晶带材代替非晶粉末,采用脉冲激光熔覆法在低碳钢表面制备低成本、高致密度非晶涂层,研究脉冲宽度对非晶涂层形貌、显微组织及力学性能的影响。

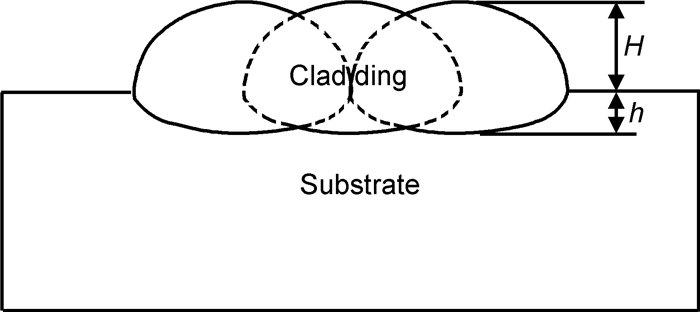

1 实验材料与方法实验所采用的熔覆材料是商业化的Fe78Si9B13非晶带材(牌号:1k101),试样尺寸为40mm×15mm×25μm,基体材料为2mm厚的Q235钢。熔覆前将基材表面打磨至平整光洁,然后去油并干燥备用,采用SL-80型Nd:YAG脉冲激光焊机。利用自制的预压式装置,按图 1形式将10层Fe-Si-B非晶带材叠加,激光熔覆制备铁基非晶涂层。设定熔覆速率0.3mm/s、光斑直径0.4mm、脉冲功率19.2W、脉冲频率4Hz、搭接率50%,熔覆时采用氩气(流量为10L/min)进行保护,脉冲宽度t分别为2.8, 3.0, 3.2, 3.4, 3.6ms,对应的脉冲能量E分别为4.2, 4.5, 4.8, 5.0,5.2J,能量密度为脉冲能量与光斑面积的比值。

|

图 1 激光熔覆FeSiB非晶带材示意图 Fig. 1 Appearance diagram of FeSiB amorphous strip by laser cladding |

涂层制备后,沿涂层厚度方向截取试样,打磨、抛光,采用5%的硝酸酒精溶液腐蚀6~8s;采用MR5000倒置显微镜观察涂层截面形貌;采用X射线衍射仪(XRD)对涂层进行物相分析;采用S3400环境扫描电镜(SEM)分析涂层组织及微观结构;采用HVS-50型显微硬度仪对试样进行显微硬度测试,测定方法为沿涂层的熔深方向,即从熔覆区到基材区,点距为0.05mm,加载载荷为0.98N,加载时间为10s,每次测量3次,取平均值;用金相显微镜中的测量工具测量涂层的平均厚度H、基材被熔覆平均深度h,如图 2所示,并计算出稀释率D,其中:D=h/(h+H)×100%[16]。

|

图 2 涂层横截面外观尺寸示意图 Fig. 2 Appearance size sketch diagram of the coating cross-section |

图 3为不同脉冲宽度下涂层的横截面形貌。当脉冲宽度为2.8ms时,基体材料不容易被熔化,只是熔覆材料之间熔化且部分未熔透,熔覆材料与基材之间存在明显间隙,且出现脱落现象,如图 3(a)所示。脉冲宽度为3.0, 3.2ms时,非晶薄带层及涂层与基材之间界面结合良好,结构致密,未发现明显孔洞、未熔等缺陷,且呈良好的冶金结合,如图 3(b), (c)所示。但随脉冲宽度继续增加,裂纹增多,且裂纹源不仅在涂层表面,还萌生于界面处,如图 3(d)所示。当脉冲宽度增加至3.6ms,涂层存在气孔缺陷,如图 3(e)所示。表 1为不同脉冲宽度下涂层的横截面相关尺寸及计算出的稀释率。由表 1可发现,脉冲宽度为2.8ms时,基材未熔;脉冲宽度从3.0ms依次增加到3.6ms,得到涂层的稀释率分别为13.4%,23.2%,39.2%,47.3%,随着脉冲宽度的增加,基材被熔深度增大,涂层稀释率随之升高。脉冲宽度从3.2ms增加到3.4ms时,基材被熔深度由63μm增加到121μm,涂层稀释率由23.2%增至39.2%,增大了近1倍。

|

图 3 不同脉冲宽度下涂层的横截面形貌 (a)t=2.8ms; (b)t=3.0ms; (c)t=3.2ms; (d)t=3.4ms; (e)t=3.6ms Fig. 3 Cross-section morphologies of coating with different pulse widths (a)t=2.8ms; (b)t=3.0ms; (c)t=3.2ms; (d)t=3.4ms; (e)t=3.6ms |

| Sample | t/ms | H/μm | h/μm | D/% |

| 1 | 2.8 | 248 | 0 | - |

| 2 | 3.0 | 226 | 35 | 13.4 |

| 3 | 3.2 | 208 | 63 | 23.2 |

| 4 | 3.4 | 188 | 121 | 39.2 |

| 5 | 3.6 | 193 | 173 | 47.3 |

脉冲宽度表征的是脉冲能量的持续时间,脉冲宽度越大,即单个脉冲作用在涂层上的时间增加,光斑直径不变,相应的能量密度增加[17]。显然,其他参数一定,脉冲宽度过小,激光对涂层的加热时间过短,能量过低,即加热时间低于2.8ms,相应的脉冲能量低于4.2J时,激光所提供的能量达不到熔化基材所需的能量,结果只是非晶带材熔化,熔覆材料与基材未产生冶金结合。随脉冲宽度增加,单位时间涂层吸收的能量提高,熔覆过程产生的热应力增大,使裂纹倾向增加。脉冲宽度增加,相应的能量密度增大,有利于涂层与基材间的冶金结合,使得熔深增大,稀释率随之提高。脉冲宽度由3.2ms增加到3.4ms,相应的脉冲能量由4.8J增加到5.0J,基材受热过度,使得基材被熔深度增加,结果稀释率变化最明显。加热时间大于3.6ms,相应的脉冲能量超过5.2J时,脉冲宽度过大,能量过高,金属气化加重,产生小孔效应,导致气体来不及逸出,形成气孔。

2.2 涂层的组织特征图 4为不同脉冲宽度下涂层表面的XRD图谱。由图 4可以发现,不同脉冲宽度下涂层中都出现结晶相,但衍射峰的强度不同,标定出结晶相主要为α-Fe, Fe2B和Fe3Si;随着脉冲宽度增加,结晶相峰值提高,且含量增多。当脉冲宽度为3.0, 3.2ms时,在40°~50°之间有较宽化漫散射峰出现,说明涂层中含有一定的非晶相,同时也存在晶化相;而脉冲宽度提高到3.4ms时,晶化峰更加尖锐,且数量增加。脉冲宽度增加,脉冲激光在涂层上的作用时间增加,高温停留时间长,使涂层降温时间延长,导致冷却速率降低;另一方面,脉冲宽度增加,单位时间涂层所吸收的能量增加,使涂层过热及基材被熔深度增大,涂层稀释率升高,涂层成分与非晶带材之间存在差异,导致涂层非晶形成能力越低,从而晶化程度更加明显。

|

图 4 不同脉冲宽度下涂层的XRD图谱 Fig. 4 X-ray diffraction patterns of coating with different pulse widths |

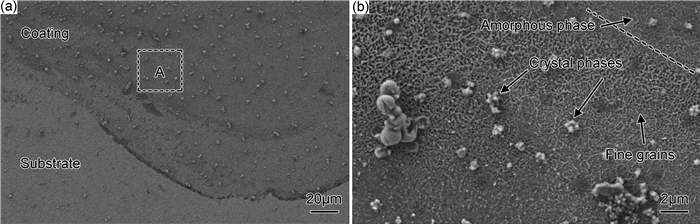

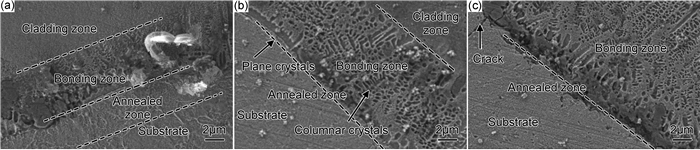

图 5为脉冲宽度3.2ms涂层横截面显微组织形貌,其中图 5(b)为图 5(a)中A区的放大图。涂层结构致密,未见孔洞缺陷,涂层与基材之间结合紧密,界线清晰,未见气孔与间隙,如图 5(a)所示。涂层熔覆区存在白色颗粒状的结晶相、部分无明显组织特征的非晶相以及连续微小的晶粒,晶粒尺寸约为0.5μm,如图 5(b)所示。图 6为不同脉冲宽度下涂层横截面线扫描,线扫描方向沿涂层指向基材。从图 6可以发现,Si元素含量在涂层底部的过渡处变化一致,均为逐渐降低;而在涂层中部,当脉冲宽度为3.0ms时,Si元素含量变化差值为30,脉冲宽度为3.2ms时,其变化差值为20。脉冲宽度为3.0, 3.2ms时,在Si元素降低后的相应位置,C元素增加近1倍;而脉冲宽度为3.4ms时,C元素含量骤然增加近5倍,且相比其他脉冲宽度,Si元素含量降低近1/2。图 7为不同脉冲宽度下涂层界面显微组织形貌。显然,涂层横截面分为不同区域:基材、重结晶区、熔合区和熔覆区,熔覆区组织到基材变化明显。当脉冲宽度为3.0ms时,基材晶粒粗大,靠近重结晶区晶粒逐渐减小,重结晶区与熔合区之间存在明显的平面晶,逐渐转变为外延生长的柱状晶,到熔覆区几乎为无明显组织特征的非晶相。随脉冲宽度增加,平面晶有增加趋势,熔合区明显变宽,柱状晶沿外延生长更宽;脉冲宽度为3.4ms时,熔覆区结晶相含量最高,且重结晶区出现微裂纹缺陷。

|

图 5 涂层横截面显微组织形貌 (a)t=3.2ms;(b)A区的放大图 Fig. 5 Microstructure morphologies of coating cross-section (a)t=3.2ms; (b)magnification of the zone A |

|

图 6 不同脉冲宽度下涂层横截面Si元素(1)与C元素(2)线扫描 (a)t=3.0ms; (b)t=3.2ms; (c)t=3.4ms Fig. 6 Line scanning of Si (1) and C (2) of the coatings cross-section with different pulse widths (a)t=3.0ms; (b)t=3.2ms; (c)t=3.4ms |

|

图 7 不同脉冲宽度下涂层界面显微组织形貌 (a)t=3.0ms; (b)t=3.2ms; (c)t=3.4ms Fig. 7 Microstructure morphologies of coating interface with different pulse widths (a)t=3.0ms; (b)t=3.2ms; (c)t=3.4ms |

在激光束热传导作用下,脉冲宽度为3.0~3.4ms时,非晶带材与基材表层之间发生冶金反应,两者紧密结合。受冶金反应影响,非晶带材中的Si元素扩散到基材重结晶区,基材中的C元素扩散到界面处。脉冲宽度由3.0ms增加到3.2ms,即加热时间延长,涂层受热充分,因此Si元素分布更加均匀,涂层致密度高。脉冲宽度继续增加至3.4ms,加热时间较长,液体金属冷却速率降低,晶化程度增加,析出Si的结晶相增多,导致涂层中Si元素含量下降。脉冲宽度由3.2ms增至3.4ms时,基材被熔深度由63μm增加到121μm,升高明显,非金属元素扩散时间长、距离远,密度较小的C元素受熔池搅动的作用加剧,扩散量增大,导致界面处C元素含量骤增。基材表层受热,温度升高,为原本粗大的铁素体向奥氏体转化提供了条件,但高温停留时间短,冷却速率快,奥氏体来不及长大,最后形成细小的铁素体。激光束热传导速率快,高温熔化的非晶带材与基材表层间形成急冷,使得两者结合处温度梯度G较大,而结晶速率R较小,有利于界面的稳定,并以平面态生长。从熔合区边界到熔覆区,G/R的比值逐渐降低,出现成分过冷,使凝固方式向枝晶态转变,因靠近结合处,晶粒易以原始晶面为形核中心,形成外延生长的柱状晶组织[10]。其他参数一定,增加脉冲宽度,受涂层成分变化与冷却速率影响,导致涂层非晶形成能力下降及晶化程度提高,造成熔合区晶核生长未及时受到抑制,柱状晶不断沿外延生长,直到成分均匀,无异质形核核心,柱状晶停止生长。脉冲宽度较大时,涂层受热过高,残余热应力过多,易引发裂纹,对界面结合会有一定影响。离熔合区越远,冷却速率越高,成分均匀性越好,熔覆区呈均匀形核,形成晶粒后来不及长大,最终形成细小而密集的晶粒。

2.3 涂层的显微硬度图 8为不同脉冲宽度下沿涂层厚度方向的显微硬度值分布曲线。由图 8可见,不同脉冲宽度下涂层的显微硬度值分布基本呈“台阶状”,表现为涂层表层硬度值偏低,熔覆区中部硬度值较高,由熔覆区过渡到基材硬度值陡降;而脉冲宽度高于3.4ms时,界面过渡处的硬度值相对较高。脉冲宽度从3.0~3.6ms,涂层的平均显微硬度值依次为1038, 1192, 989, 841HV;随脉冲宽度的增加,显微硬度先增加后降低。脉冲宽度为3.2ms时,涂层的平均显微硬度1192HV约为基材硬度110HV的10倍,显微硬度值最高达到1400HV,表明涂层具有较高的耐磨性能[9, 12]。

|

图 8 不同脉冲宽度下激光熔覆涂层的显微硬度 Fig. 8 Microhardness of the laser cladding coatings with different pulse widths |

涂层由FeSiB非晶带材熔覆而成,该材料中含有过饱和的非金属元素Si和B。B密度小,受热熔化后,易从金属液体中漂浮到表层,导致表层硬度偏低。在激光重熔作用下,熔覆区中部成分均匀,晶粒更细;而熔覆区底部靠近界面,受基材的稀释影响,该区成分偏离原始状态,结果熔覆区中部硬度值比底部高。基于激光熔覆快冷的特征,涂层快热急冷,晶粒细小,且产生了硬脆的硅化物Fe3Si和硼化物Fe2B,使得涂层显微硬度远高于基材[18]。脉冲宽度为3.0ms时,激光束对涂层的加热时间较短,其中高熔点Si元素来不及均匀混合,就已经凝固,导致显微硬度偏低。当脉冲宽度增加到3.2ms时,涂层受热充分,成分均匀,Si元素含量增加,非晶形成能力提高,涂层显微硬度升高[11]。脉冲宽度继续增加,激光束对涂层的加热时间延长,液体金属冷却速率降低,涂层内的晶化量增加,晶粒变粗;同时,涂层中非金属元素扩散量增多,即涂层非金属元素含量较低,如Si元素含量降低近1/2,因此,涂层整体硬度降低。脉冲宽度较大时,即t高于3.4ms,涂层稀释率较高,非金属元素扩散时间长、距离远,基材中C元素扩散到界面处,导致该处硬度相对升高。

3 结论(1) 随脉冲宽度增大,涂层稀释率升高,裂纹增多,且裂纹萌生倾向增大,涂层底部存在气孔缺陷,硬度表现为先升高后降低趋势。脉冲宽度为3.2ms时,涂层结构致密,未见孔洞缺陷,界面呈良好的冶金结合,涂层平均显微硬度最高,约1192HV,远高于基材的110HV,显微硬度值最高达1400HV。

(2) 由于激光作用时间长及涂层稀释率高,冷却速率降低,涂层成分不均,其非晶形成能力降低,涂层产生晶化,晶化相为α-Fe, Fe2B和Fe3Si。涂层截面由重结晶区向熔覆区过渡,随脉冲宽度增加,熔合区明显变宽,柱状晶沿外延生长更远。

| [1] |

魏丹丹, 陈庆军, 高霁雯, 等. 铁基大块非晶合金的发展现状[J].

稀有金属材料与工程, 2009, 38 (增刊1): 80–85.

WEI D D, CHEN Q J, GAO J W, et al. Current status of Fe-based bulk amorphous alloy research[J]. Rare Metal Materials and Engineering, 2009, 38 (Suppl 1): 80–85. |

| [2] |

刘繁茂, 张慧燕, 张涛. 块体非晶合金的形成能力和磁性能[J].

材料工程, 2014 (10): 6–10.

LIU F M, ZHANG H Y, ZHANG T. Glass forming ability and magnetic properties of Fe-Nd-B-Zr bulk metallic glasses[J]. Journal of Materials Engineering, 2014 (10): 6–10. DOI: 10.11868/j.issn.1001-4381.2014.10.002 |

| [3] | SCULLY J R, GEBERT A, PAYER J H. Corrosion and related mechanical properties of bulk metallic glasses[J]. Journal of Materials Research, 2007, 22 (2): 302–313. DOI: 10.1557/jmr.2007.0051 |

| [4] | SHEN J, CHEN Q J, SUN J F, et al. Exceptionally high glass-forming ability of an FeCoCrMoCBY alloy[J]. Applied Physics Letters, 2005, 86 (15): 151907. DOI: 10.1063/1.1897426 |

| [5] |

马世榜, 苏彬彬, 王旭, 等. 基于激光熔覆SiC/Ni复合涂层的耐磨性[J].

材料工程, 2016, 44 (1): 77–82.

MA S B, SU B B, WANG X, et al. Wear resistance of SiC/Ni composite coating based on laser cladding[J]. Journal of Materials Engineering, 2016, 44 (1): 77–82. DOI: 10.11868/j.issn.1001-4381.2016.01.012 |

| [6] |

付贵忠, 孔德军, 张垒. 激光淬火后Cr12MoV渗铬层的摩擦与磨损性能[J].

材料工程, 2016, 44 (4): 51–58.

FU G Z, KONG D J, ZHANG L. Friction and wear properties of Cr12MoV chromized layer after laser quenching[J]. Journal of Materials Engineering, 2016, 44 (4): 51–58. DOI: 10.11868/j.issn.1001-4381.2016.04.009 |

| [7] |

刘昊, 虞钢, 何秀丽, 等. 粉末性质对同轴送粉激光熔覆中粉末流场的影响规律[J].

中国激光, 2013, 40 (5): 0503008.

LIU H, YU G, HE X L, et al. Effect of powder properties on the convergence of powder stream in coaxid laser cladding[J]. Chinese Journal of Lasers, 2013, 40 (5): 0503008. |

| [8] | LI R F, LI Z G, ZHU Y Y, et al. Structure and corrosion resistance properties of Ni-Fe-B-Si-Nb amorphous composite coatings fabricated by laser processing[J]. Journal of Alloys and Compounds, 2013, 580 : 327–331. DOI: 10.1016/j.jallcom.2013.06.111 |

| [9] | ZHU Y Y, LI Z G, LI R F, et al. Microstructure and property of Fe-Co-B-Si-C-Nb amorphous composite coating fabricated by laser cladding process[J]. Applied Surface Science, 2013, 280 : 50–54. DOI: 10.1016/j.apsusc.2013.04.077 |

| [10] | GARGARELLA P, ALMEIDA A, VILAR R, et al. Formation of Fe-based glassy matrix composite coatings by laser processing[J]. Surface and Coatings Technology, 2014, 240 : 336–343. DOI: 10.1016/j.surfcoat.2013.12.049 |

| [11] | WANG Y F, LU Q L, XIAO L J, et al. Laser cladding Fe-Cr-Si-P amorphous coatings on 304L stainless[J]. Rare Metal Materials and Engineering, 2014, 43 (2): 274–277. DOI: 10.1016/S1875-5372(14)60057-6 |

| [12] | ZHANG P L, LU Y L, YAN H, et al. Effect of Nb addition on Fe-Ni-B-Si amorphous and crystalline composite coatings by laser processing[J]. Surface and Coatings Technology, 2013, 236 : 84–90. DOI: 10.1016/j.surfcoat.2013.09.032 |

| [13] |

鲁青龙, 王彦芳, 栗荔, 等. 扫描速度对激光熔覆Fe基非晶复合涂层组织与性能的影响[J].

中国激光, 2013, 40 (2): 0203007.

LU Q L, WANG Y F, LI L, et al. Effects of scanning speed on microstructure and properties of laser cladding Fe-based amorphous composite coatings[J]. Chinese Journal of Lasers, 2013, 40 (2): 0203007. |

| [14] |

乔虹, 李庆棠, 符寒光, 等. 激光熔覆工艺参数对Fe-Cr-B合金涂层组织和硬度的影响[J].

材料热处理学报, 2014, 35 (2): 164–169.

QIAO H, LI Q T, FU H G, et al. Effect of processing parameter on microstructure and hardness of Fe-Cr-B alloy coating by laser cladding[J]. Transactions of Materials and Heat Treatment, 2014, 35 (2): 164–169. |

| [15] |

侯纪新, 章顺虎, 蒋小舟, 等. 激光熔覆工艺参数及微合金元素对Fe基非晶复合涂层显微硬度的影响[J].

应用激光, 2015, 35 (4): 402–407.

HOU J X, ZHANG S H, JIANG X Z, et al. Effect of laser cladding parameters and micro-alloy elements on the micro-hardness of Fe-based amorphous composite coating[J]. Applied Laser, 2015, 35 (4): 402–407. |

| [16] | ZHOU S F, HUANG Y J, ZENG X Y. Effects of processing parameters on structure of Ni-based WC composite coatings during laser induction hybrid rapid cladding[J]. Applied Surface Science, 2009, 255 (20): 8494–8500. DOI: 10.1016/j.apsusc.2009.05.161 |

| [17] |

范文中, 赵全忠. 超短脉冲激光微焊接玻璃进展[J].

激光与光电子学进展, 2015, 52 : 080001.

FAN W Z, ZHAO Q Z. Recent progress in ultrashort pulsed laser microwelding of glasses[J]. Laser & Optoelectronics Progress, 2015, 52 : 080001. |

| [18] |

卢兰志. Fe基非晶合金涂层设计与制备及性能研究[D]. 北京: 北京工业大学, 2010. LU L Z. Fe-based amorphous alloy coating and its properties[D]. Beijing: Beijing University of Technology, 2010. |

2018, Vol. 46

2018, Vol. 46